Изобретение относится к насосостроению, в частности к конструкции гидротаранов.

Известен гидравлический таран (гидротаранная установка), содержащая подающий трубопровод с ударным клапаном на конце воздушный колпак с нагнетательным патрубком (Авторское свидетельство SU №964259, кл. F04F 7/02 от 07.10.1982).

Однако в известном устройстве торец подающей трубы при закрытом ударном клапане образует глухую преграду, на которой при гидроударе возникает отраженная ударная волна, распространяющаяся вдоль подающего трубопровода по направлению к источнику жидкости и уносящая часть энергии гидроужара. При этом энергия гидроудара, которая наиболее концентрируется в районе ударного клапана, частично рассеивается отраженной волной при подходе к нагнетательному клапану, поскольку ударные клапаны разнесены между собой на горизонтальном участке трубопровода. Кроме того, при прохождении воды через трубы и клапаны часть энергии гасится вследствие пульсации давления и завихрения потоков, что заметно снижает КПД устройства.

Известен гидравлический таран и ударный клапан, содержащий подающий трубопровод с задвижкой и ударным клапаном, соединенный с трубопроводом, воздушный колпак с обратным клапаном и напорную магистраль, дополнительный трубопровод, размещенный параллельно подающему трубопроводу, и соединенный с воздушным колпаком посредством дополнительного обратного клапана, при этом поршень снабжен штоком с дополнительным угловым поршнем, зеркально расположенным основному угловому поршню (Авторское свидетельство SU №1164473, кл. F04F 7/02 от 30.06.1985).

Недостатком этого устройства является то, что при перемещении угловых поршней, выполняющих функцию ударных клапанов, возникают гидравлические сопротивления в трубопроводах, подающих жидкость в зону гидроудара, что приводит к большому их давлению к стенкам корпуса и к торможению движения ударного клапана, выполненного в виде углового поршня в корпусе с осевым перемещением. Конструкция в целом ударного клапана сложна и утяжелена, что обеспечивает низкую надежность и экономичность, при этом изменение режимов напоров на направляющий шибер с дополнительной нагрузкой сверху съемных грузов создает дополнительные трудности на трение в стенках корпуса, снижающий КПД установки, а также надежность работы в агрессивной среде (мелкий песок, глина и т.д.) при попадании их как на дно соединяющей вставки между трубопроводами, так и в зазоры поршней. Кроме того, распространяющая волна на прямом участке вдоль подающего трубопровода (без поворота трубы) и уносящая часть энергии гидроудара обычно должна концентрироваться в районе ударного клапана, полностью не используется одним воздушным колпаком, что уменьшает его производительность в режиме насоса. Это связано с тем, что ударный и нагнетательный клапаны разнесены между собой на горизонтальных участках достаточной длины подающих трубопроводов и связанных с отводящими участками трубопроводов. Кроме того, имеет место большой сброс жидкости из-за длительности времени переключения поршневого ударного клапана (запаздывания при изменении позиции), перекрывающего параллельные трубопроводы.

Известна гидротаранная установка, содержащая два параллельных подающих трубопроводов с обратными клапанами, ударный клапан в виде двухстороннего углового поршня, установленного с возможностью осевого перемещения, содержит коленчатый вал с маховым колесом, а подающие трубопроводы снабжены двумя парами гидроцилиндров, расположенных в зоне размещения обратных клапанов, снабженных поршнями со штоками, а гидроцилиндры каждой пары снабжены переливным трубопроводом и сообщены посредством обратного клапана с одной из подающих труб, причем штоки гидроцилиндров каждой пары соединены между собой и с коленчатым валом, а на обратных клапанах установлены перегородки для перекрытия переливных трубопроводов (Авторское свидетельство SU №1231281, кл. F04F 7/02 от 15.05.1986).

Недостатком гидротаранной установки является то, что устройство усложнено наличием подающего трубопровода. Конструкция ударного клапана позволяет закрывать проходное сечение одного из питающих трубопроводов, однако большая инерционность в работе его снижает производительность установки, а, соответственно, связь с двумя парами гидроцилиндров не всегда взаимосвязана в целом. Исполнительные механизмы (поршни со штоками) создают неудобство при обслуживании и ремонте - низкая эксплуатационная надежность. Кроме того, перемещение поршней со штоками в агрессивной среде всегда может вызвать их заклинивание и требует больших усилий на их перемещение, при этом отсутствует быстродействие сработки ударного клапана. Сила гидравлического удара зависит от высоты подъема и собственного веса ударного клапана, однако высота подъема не может быть превышена больше расчетного значения для определенного расстояния (перепада) между ударным клапаном и подающим трубопроводом. При этом поворот коленчатого вала маховым колесом данной конструкции производится неравномерно в круговом перемещении, что отрицательно сказывается на перемещении поршней со штоками, соответственно ненадежна работа клапанов. Таким образом, недостаток - большая инерционность и низкая его эксплуатационная надежность.

Известна гидротаранная установка, содержащая рабочую камеру, установленные на ней ударный и напорный клапаны, воздушный колпак и питательный и приемный резервуары, соединенные трубопроводами с рабочей камерой, при этом ударный клапан выполнен поворотного типа и снабжен гидроприводом с линией питания, на которой установлены мембранные гидроцилиндры, трехкамерный управляемый клапан и пусковой вентиль, причем гидроцилиндры соединены с одной стороны с питательным и приемным резервуарами, а с другой - с крайними камерами трехкамерного клапана соединена с линией питания. Кроме того, в питательном резервуаре на входе в питательный трубопровод установлена поплавковая заслонка (Авторское свидетельство SU №1420249, кл. F04F 7/02 от 30.08.1988).

Недостатком известного устройства является то, что в гидроцилиндрах с двухсторонним действием при подключении гидролиний возникают трудности получить заданные усилия и заданную скорость при движении изменяющегося течения жидкости в линии питания и тем самым управления ударным клапаном, возникает момент запаздывания процесса сработки тарана. При двухтактной работе ударного клапана поворотного типа жидкость должна выдавливаться из линии питания, а излишки ее выходят в атмосферу. Конструкция ударного клапана поворотного типа с уплотнениями ограничивается сложностью обеспечения надежности герметизации, особенно при высоких давлениях, а также состава агрессивной среды (песок, глина и т.д.). Конструкция тарана в целом сложна. Частота закрывания (открывания) ударного клапана зависит от количества жидкости в линии питания с изменением направления течения в гидроприводе, часть которой теряется на слив, что в конечном итоге влияет на четкость управления ударным клапаном в работе. В такой гидротаранной установке необходимо обеспечить работу трехкамерного клапана за счет высоты подъема приемного резервуара над питательным, поэтому высота подъема не может быть понижена более расчетного значения (перепада), что сказывается на работе в целом для ударного клапана, т.е. необходимо поднять определенную часть воды на горизонт напорного резервуара, а затем использовать разницу уровней с нижним резервуаром - требуется дополнительная затрата энергии. Кроме того, имеет место большой сброс жидкости из-за длительности отключения из работы поворотного ударного клапана снабженного гидроприводом с линией питания.

Известен гидравлический таран, который является низконапорный устройством для подъема воды УВП-2 (патент RU №2056548, кл. F04F 7/02 от 20.03.1996), состоящий из спаренных трубопроводов с двухкамерным прямоугольным корпусом, который имеет два окна с опорными седлами, между которыми сверху по направлению движения потока закреплена ось вращения. На оси вращения расположен двухсторонний криволинейный равноплечий рычаг, соединенный одним концом с верхней стороной эластичного армированного ленточного ударного клапана, а вторым концом - с внешней стороны правого ударного клапана. В корпусе каждой камеры установлены конические патрубки с нагнетательными клапанами, расположенные в воздушном колпаке.

Недостатком описанного устройства является то, что ударные клапаны выполнены из эластичного армированного материала, который является гасителем гидравлического удара и уменьшает величину давления в трубопроводах при гидравлическом ударе. Это влечет к снижению высоты подъема жидкости, а следовательно, к уменьшению производительности данного устройства. Другим недостатком является то, что необходимы длинные питающие трубопроводы (от 40 и более диаметров) для того, чтобы обратная волна при гидравлическом ударе не выходила за пределы спаренных трубопроводов. Следующим недостатком является то, что равноплечий рычаг закреплен на одной оси, что не дает возможности согласования циклов работы гидравлического тарана.

Известен гидротаран, содержащий рабочую камеру с ударным и нагнетательным клапанами, воздушный колпак с нагнетательным патрубком и сливной трубой, сообщенный с резервуаром, дополнительная емкость с подпружиненным поршнем и обратными клапанами, при этом дополнительная емкость подсоединена к нагнетательному патрубку и резервуару через обратные клапана (Авторское свидетельство SU №1121512, кл. F04F 7/02 от 30.10.1984).

Недостатком гидротарана является работа пружины с поршнем в агрессивной воде, что снижает надежность, так как частота закрывания ударного клапана зависит от регулирования сжатия и натяжения пружины с помощью работы поршня, а следовательно, часть энергии непроизводительно также теряется на сопротивление движению воды в рабочей камере до тарана и обратно. Кроме того, ненадежность в работе пружины для возвращения поршня в том, что упругость ее теряется в продолжительности по времени, возможна поломка, т.е. усталость материала пружины. Износ движения поршня увеличивается, в результате гарантированные зазоры также увеличиваются, а следовательно, уменьшается сила его удара в трубе, возможно заклинивание при движении в воде. При этом высота подсоса в дополнительную емкость не может быть превышена расчетного значения для определенного расстояния (перепада) между ударным клапаном и уровнем расходного резервуара, так как наполнение его происходит достаточно медленно, что недостаточно увеличивает производительность гидротарана. В свою очередь, это не позволяет получить требуемую подачу жидкости на более высокие участки при различных расходах жидкости.

Известен аналог (прототип) заявленного изобретения, как наиболее близкий ему по совокупности существенных признаков. Данный аналог представляет собой гидропневматический таран, содержащий рабочую камеру с ударным и нагнетательным клапанами, основной воздушный колпак и обратным клапаном и емкостью, колпак с обратным клапаном и патрубком, соединенными с рабочей камерой через обратный клапан, а с емкостью - через патрубок, и установлен после силового цилиндра, последний имеет напорный воздуховод и выхлопные отверстия, причем ударный клапан выполнен в виде подпружиненного конуса (Авторское свидетельство SU №1328588, кл. F04F 7/02 от 07.08.1987).

Недостатком известного гидропневматического тарана является недостаточная надежность подпружиненного усеченного конуса, так как постоянная работа пружины как на сжатие, так и натяжение не может выдержать силовые нагрузки долговременно. Возможна усталость металла и поломка пружины, работающей в агрессивной среде. В силовом цилиндре происходит движение вверх поршня в замедленном такте, возникают сопротивления о корпус поршня, что требует больших усилий давления воздуха, т.е. происходит торможение, а следовательно, запаздывание работы ударного клапана на подъем жидкости на высоту, определяемую разностью горизонтов места расположения гадропневматического тарана и рабочей камеры. То есть снижается производительность, хотя динамическая нагрузка на ударный клапан значительна и сила удара по трубе увеличивается, а регулирующая пружина имеет ограниченный (фиксированный) ход для ударного клапана. Основной недостаток также в том, что таран нельзя рекомендовать для длительной работы при больших высотах нагнетания. Все это не позволяет получить требуемую подачу жидкости на более высокие участки и обеспечить работу для потребителя при различных расходах. Другим недостатком является отсутствие согласованности работы ударного и нагнетательного клапанов, так как при гидроударе возникает отраженная ударная волна, распространяющаяся вдоль подающего трубопровода и приводящая к снижению надежности из-за частой смены сжатия и снова открытия ударного клапана при наличии пружины. Таран имеет низкую эффективность работы - низкий КПД. Разборка и сборка ударного клапана является операцией, которую часто приходится делать при эксплуатации гидротарана, выполняется с большими затруднениями.

Технический результат направлен на повышение эффективности работы и расширение области применения путем одновременной синхронизации работы двух ударных клапанов, уменьшение металлоемкости, повышение надежности и быстродействия.

Технический результат достигается тем, что в гидравлическом таране, содержащем подающий трубопровод, рабочий участок трубы, установленный на ней ударный и нагнетательный клапаны, воздушный колпак с нагнетательным трубопроводом и патрубок, таран содержит выпускные вертикальные патрубки, связанные с рабочими участками труб питающих трубопроводов, расположенных на одном уровне относительно сливной трубы в замкнутом корпусе в виде камеры, и каждый выпускной вертикальный патрубок снабжен ударным клапаном со штоком с возможностью одновременного закрытия отверстий патрубков, соответствующих рабочих участков труб, сопряженных с замкнутым корпусом, причем штоки ударных клапанов выполнены с регулировочными втулками и с вилками для подвески ударных клапанов, размещенных под крышкой корпуса, и верхняя часть штоков ударных клапанов снабжена рычагами с поворотной осью, с грузом-балансиром с возможностью перемещения для изменения момента силы поворотной рукоятки, направляющие втулки закреплены на стенках корпуса для прохода штоков, а ударные клапаны снабжены кольцевыми козырьками.

Кроме того, отводящие отверстия выпускных вертикальных патрубков расположены над рабочими участками труб с питающими трубопроводами и соединены центрически с ними посредством выпускных вертикальных патрубков, диаметр каждого патрубка больше, чем диаметр, соответственно, каждого ударного клапана.

Такая конструкция тарана обеспечивает увеличение гидравлического удара одновременно в двух подающих трубопроводах и развивает такой же напор, как и известные насосы такого типа. В гидравлическом таране функция обоих ударных клапанов делает одновременно гидравлический удар в каждой из соответствующих рабочих участков труб, снабженных воздушными колпаками с нагнетательными клапанами и нагнетательными трубопроводами. Таким образом, совместная работа одновременного закрытия выпускных отверстий вертикальных патрубков, каждый из которых соединен с рабочим участком труб, не препятствует сливу жидкости из корпуса, выполненного в виде камеры, соответственно в центральный сливной трубопровод. Перемещение ударных клапанов вертикально в замкнутом корпусе производится за счет штоков с регулирующими втулками с вилками, размещенных над крышкой корпуса рычагами, соединенными с поворотной рукояткой с грузом-балансиром с возможностью его перемещения для изменения момента силы поворотной ручки. Вертикальные штоки пропущены через втулки, закрепленные внутри на стенках корпуса, а ударные клапаны снабжены кольцевыми козырьками, что приводит полностью к возможности закрытия выпускных отверстий вертикальных патрубков, соосно установленных к ударным клапанам. Суммарный вес каждого ударного клапана и груза-балансира подбирают больше суммарной гидростатической силы давления воды на оба одновременно работающих ударных клапана снизу для выпускаемой воды из рабочих участков труб. Очертание фигурных ударных клапанов определяются из его хода, величины гидростатического давления внутри патрубка, плеча ручки управления, диаметра выходного отверстия патрубка, расхода отводящего трубопровода, а размеры остальных узлов конструкции рассчитывают по известным гидравлики зависимостям. При этом сама конструкция ударных клапанов имеет малое трение по бокам опускания из-за малых значений, так как они сверху снабжены кольцевыми козырьками, которые садятся плотно на отверстия выпускных вертикальных патрубков, закрывая их при резком ударе, и которые снизу снабжены кольцевыми уплотнениями, например, из резины, что устраняет разрушение верхних концов патрубка при прижиме. Таким образом, это делает устройство простым и удобным, благодаря устройству ударных клапанов в вертикальном положении со штоками, с рычагами, с поворотной рукояткой и другими элементами в целом, например, штоки пропущены через направляющие втулки, закрепленные к стенкам внутри корпуса. Высотное положение ударных клапанов можно менять для резкого их опускания над патрубками, в результате очертаний формы ударных клапанов, можно так подбирать величину хода ударного клапана, чтобы они обеспечивали гидроудар в рабочем участке трубы, при этом трения о стенки патрубков практически отсутствуют. Конструкция тарана проста и надежна в работе с агрессивной средой, вследствие чего уровень механизации данного устройства повышается по сравнению с известными, а это обусловлено связью ударных клапанов со штоками, соединенных верхними концами с рычагами, с грузом-балансиром и с поворотной рукояткой с фиксаторами (не показано на чертеже для упрощения), а также с теми усилиями, которые создаются для приложения к опусканию клапанов с поворотной рукояткой с перемещением груза-балансира.

Отсутствуют резкие удары при контакте с концами выпускных вертикальных патрубков при каждом одновременном закрытии или открытии патрубков и их поломка. Кольцевые козырьки ударных клапанов снабжены кольцевыми уплотнениями, например, из резины. Повышается точность регулирования и четкость сработки клапанов.

По варианту выполнения, штоки верхних концов выполнены в виде П-образной рамки, установленной внутри корпуса горизонтально, а средняя часть ее соединена с дополнительным штоком, жестко прикрепленным к ролику рычага, который одним концом закреплен к оси поворота рукоятки, а другим - соединен с грузом-балансиром с возможностью регулирования винтом с упором.

Таким образом, эффективность устройства обеспечивается за счет упрощения всех схем компоновки элементов гидравлического тарана при одновременно работающих двух ударных клапанов и способствует повышению производительности гидротарана с меньшим сбросом воды в отводящий трубопровод. Устройство может быть регулируемым в зависимости от высотного положения патрубков в корпусе, имеет высокую надежность и работоспособность, а также повышается КПД.

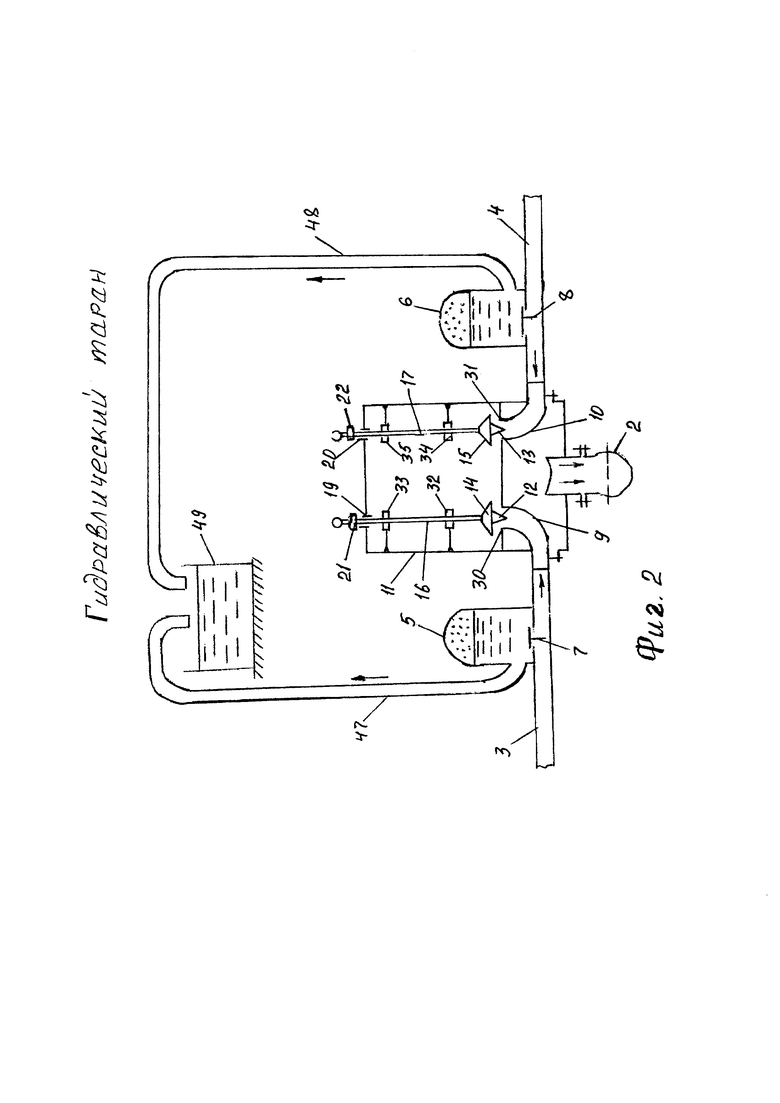

На фиг. 1 представлена принципиальная схема гидравлического тарана, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 (повернуто); на фиг. 4 - вариант выполнения узла регулирующих клапанов с помощью П-образной рамки.

Гидравлический таран содержит подающий трубопровод 1 и сливную трубу 2, первый из которых имеет рабочие участки труб 3 и 4, подсоединенные к воздушному колпаку 5 и 6 и снабженные нагнетательными клапанами 7 и 8. Рабочие участки труб 3 и 4 подсоединены к выпускным вертикальным патрубкам 9 и 10, встроенным в герметичный корпус 11, и отводящие отверстия патрубков 9 и 10 расположены над рабочими участками труб 3 и 4 питающих трубопроводов, ударные клапаны 12 и 13 выполнены в виде отдельных по очертанию конусов с кольцевыми козырьками 14 и 15, снабженными резиновыми кольцевыми уплотнениями.

Ударные клапаны 12 и 13 соединены со штоками 16 и 17 связанными с приводом и с рукояткой 18 (фиксатор не показан для упрощения), причем штоки 16 и 17 пропущены через крышку корпуса 11 с отверстиями 19 и 20, имеют регулирующие втулки 21 и 22 и вилками 23 и 24 для подвески ударных клапанов 12 и 13. Привод включает также рычаги 25 и 26, груз-балансир 27, размещенный на рычаге 28 между рычагами 25 и 26 и с рукояткой 18, которые закреплены к горизонтальной оси 29 поворота. Груз-балансир 27 установлен с возможностью его перемещения на рычаге 28 с возможностью изменения момента силы поворотной рукоятки 18. Если необходимо выключить из работы гидротаран, груз-балансир 27 отводят в сторону рукоятки 18 до упора от оси вращения 29. При этом момент от веса клапанов 12 и 13 относительно оси вращения 29 становится меньше момента веса груза-балансира 27 и кольцевые козырьки 14 и 15 клапанов 12 и 13 расположены выше отверстий 30 и 31 выпускных вертикальных патрубков 9 и 10, открывая их.

Направляющие втулки 32, 33, 34, 35, через которые свободно пропущены штоки 16 и 1 7 клапанов 12 и 13, закреплены к стенкам внутри корпуса 11.

Вариант выполнения перемещения ударных клапанов 12 и 13 (фиг. 4 и фиг. 5) имеет П-образную рамку 36, соединенную с концами штоков 16 и 17, которая снабжена приводом в виде дополнительного штока 37 с возможностью его вертикального перемещения посредством связанного с ним ролика 38 в кулисе 39, выполненной в рычаге 40, который одним концом закреплен к оси 41 поворота рукоятки 42, а другим - соединен с грузом-балансиром 43 с регулирующим винтом 44 с упором 45, который входит в контакт с крышкой корпуса 11. Упор 45 снабжен резиновым уплотнением 46.

Воздушные колпаки 5 и 6 соединены с водопадающими трубами 47 и 48 с водонапорной емкостью 49.

Суммарный вес каждого ударного клапана 12 и 13 и груза-балансира 27 подбирают больше суммарной гидростатической силы давления воды на оба одновременно работающих клапана 12 и 13 с кольцевыми козырьками 14 и 15 для выпуска воды из рабочих участков труб 3 и 4.

Гидравлический таран работает следующим образом.

Вода из подающего трубопровода 1 одновременно поступает в рабочие участки труб 3 и 4, и при высотном положении клапанов 12 и 13 с вертикальными штоками 16 и 17, с рычагами 25 и 26, закрепленных к регулирующим втулкам 21 и 22 с вилками 23 и 24, с грузом-балансиром 27 опускают вниз в сторону крышки корпуса 11 и фиксируют (например, кольцом-фиксатором или другим устройством - на чертеже не показано для упрощения) в положение «Открыто», весь объем жидкости из камеры корпуса 11 сливается в сливную трубу 2. При этом в корпусе 11 отсутствует подпор жидкости, соответственно, снимается давление на ударные клапаны 12 и 13 внутри корпуса 11. Для работы гидравлического тарана в рабочих участках труб 3 и 4 поворотной рукояткой 18 (по варианту выполнения - рукояткой 42) с осью вращения и с грузом-балансиром давят одновременно сверху через вилки 23 и 24, втулки 21 и 22, на штоки 16 и 17 (по варианту выполнения - на дополнительный шток 37), которые пропущены свободно через направляющие втулки 32-35, закрепленные к стенкам корпуса 11; резко и одновременно закрываются отверстия 19 и 20 выпускных вертикальных патрубков 9 и 10, отверстия которых расположены над рабочими участками труб 3 и 4 питающих трубопроводов, и ударными клапанами 12 и 13 с кольцевыми козырьками 14 и 15 с уплотнениями, т.е. садятся плотно на выпускные отверстия патрубков в положение «Закрыто», вызывая одновременно гидроудар в рабочих участков труб 3 и 4, энергия гидроудара передается на нагнетательные клапаны 7 и 8, в результате чего оба нагнетательных клапана 7 и 8 одновременно открываются, и жидкость вытесняется в воздушные колпаки 5 и 6 и далее поступает в водоотводящие трубы 47 и 48, и суммарно накапливается в водонапорной емкости 49 к потребителю с большим расходом. Таким образом, ударные клапаны работают одновременно за счет опускания их вниз, соответственно, одновременно с опусканием штоков 16 и 17 за счет поворота рычагов 25 и 26 с грузом-балансиром 27 рукояткой 18, с осью вращения 29.

По варианту выполнения - работа гидротарана выполняется приводом, который содержит шток 37, рычаг 40, груз-балансир 43, рукоятку 42 и ось вращения 41.

Очертание фигурных клапанов 12 и 13 можно определять по зависимостям H=G·ℓ/L, где h - рабочий вертикальный ход клапана; G - вес привода с рукояткой и с элементами узла над крышкой корпуса 11; ℓ и L - плечи рычага (фиг. 2).

Диаметр каждого клапана 12 и 13, которые входят в полость входных отверстий патрубков, меньше диаметра входных отверстий патрубков 9 и 10, что достаточно для их свободного хода и закрытия кольцевыми козырьками 14 и 15, которые плотно садятся и закрывают отверстия выпускных вертикальных патрубков 9 и 10. Давление груза-балансира 27 при этом обеспечивает нужный прижим, требуемый для уплотнения.

По варианту выполнения на фиг. 4 и 5 П-образная рамка 36 с дополнительным штоком 37 с возможностью его перемещения посредством привода с узлами, связанными с ним, выполняют ту же работу, что и выше описанное.

Наличие вертикальных штоков с приводом с перемещением ударных клапанов, соосно установленных к отверстиям в вертикальных патрубках, происходит с последующей фиксацией за счет использования груза-балансира (на чертеже фиксаторы не показаны, конструкция которых может быть различна), что делает конструкцию простой и удобной.

Усилие, необходимое для поворота на оси с грузом-балансиром для преодоления сил трения, незначительно, так как ось закреплена шарнирно и с рычагами закреплена в двух крайних точках оси 29, с вертикальными штоками 16 и 17, на которые одновременно воздействует и груз-балансир 27 (по варианту выполнения - груз-балансир 43).

Суммарный вес клапанов, штоков и груза-балансира с рычагами подбирают больше гидростатического давления воды при выпуске ее из отверстий выпускных вертикальных патрубков и таким образом, что задерживается время работы воздушных колпаков до тех пор, пока ударные клапана в корпусе, размещенные над рабочими участками труб закрыты, возрастает полезная работа одновременно в двух рабочих участках труб для каждого воздушного колпака для общей суммарной подачи жидкости потребителю с меньшим временем между циклами гидроудара. Повышается резко производительность гидравлического тарана.

Согласованность работы гидротарана осуществляется узлом гидроударного привода, а также наличием вертикальных ударных клапанов с кольцевыми козырьками, когда не требуется преодоления больших сил трения о стенки корпуса или заклинивания в работе в агрессивной среде. Таким образом, необходимо выдерживать форму очертаний фигурных клапанов, которые связаны со штоками, пропущенных свободно в направляющих втулках, жестко закрепленных к стенкам корпуса, а это, в свою очередь, обеспечивает соосность перемещения вертикально клапанов в отверстии выпускных вертикальных патрубков по сравнению с известными. Устройство сокращает холостые сбросы жидкости при работе гидротарана в целом. Таким образом, благодаря компактному расположению клапанов в плане и по высоте на штоках с приводом механизма управления обеспечивается возможность одновременной работы воздушных колпаков с нагнетательными клапанами с заданной суммарной подачи большего объема жидкости потребителю.

Предлагаемое изобретение позволяет расширить область применения гидравлических таранов и достигается повышение производительности. Кроме того, конструкция системы узлов проста и обеспечивает меньшую нагрузку на регулирование гидроудара в таране с меньшим тяговым усилием на ударные клапана. Таким образом, гидротаран имеет высокую надежность и работоспособность, а также КПД и является регулируемым в зависимости от расположения выпускных вертикальных патрубков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2576100C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2581983C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2012 |

|

RU2489603C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2576388C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2016 |

|

RU2630050C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2577681C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2014 |

|

RU2576095C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2013 |

|

RU2521821C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2016 |

|

RU2630803C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2012 |

|

RU2489604C1 |

Изобретение относится к насосостроению, в частности к гидравлическим таранам. Гидравлический таран включает замкнутый корпус 11 в виде камеры, в который введена сливная труба 2. Рабочие участки труб 3 и 4 подсоединены к выпускным вертикальным парубкам 9 и 10, встроенным в корпус 11. Ударные клапаны 12 и 13 установлены на патрубках 9 и 10. Клапаны 12 и 13 жестко соединены со штоками 16 и 17 и выполнены в виде конусов с кольцевыми козырьками 14 и 15. Привод управления включает штоки 16 и 17, рычаги, груз-балансир, размещенный на рычаге, и рукоятку. Груз-балансир установлен с возможностью его перемещения на рычаге и изменения момента силы рукоятки. Штоки 16 и 17 размещены в направляющих втулках 32, 33, 34, 35 и пропущены через отверстия 19 и 20 в крышке корпуса 11 с регулирующими втулками 21 и 22, с вилками для подвески клапанов 12 и 13. Рычаги закреплены к горизонтальной оси вращения для поворота рукоятки для одновременного закрытия выпускных отверстий патрубков 9 и 10 клапанами 12 и 13. Изобретение направлено на повышение эффективности работы, расширение области применения, уменьшение металлоемкости, повышение надежности и быстродействия. 1 з.п. ф-лы, 4 ил.

1. Гидравлический таран, содержащий подающий трубопровод, рабочий участок трубы, установленный на ней ударный и нагнетательный клапаны, воздушный колпак с нагнетательным трубопроводом и патрубок, отличающийся тем, что таран содержит выпускные вертикальные патрубки, связанные с рабочими участками труб питающих трубопроводов, расположенных на одном уровне относительно сливной трубы в замкнутом корпусе в виде камеры, и каждый выпускной вертикальный патрубок снабжен ударным клапаном со штоком с возможностью одновременного закрытия отверстий патрубков соответствующих рабочих участков труб, сопряженных с замкнутым корпусом, причем штоки ударных клапанов выполнены с регулировочными втулками и с вилками для подвески ударных клапанов, размещенных под крышкой корпуса, и верхняя часть штоков ударных клапанов снабжена рычагами с поворотной осью, с грузом-балансиром с возможностью перемещения для изменения момента силы поворотной рукоятки, направляющие втулки закреплены на стенках корпуса для прохода штоков, а ударные клапаны снабжены кольцевыми козырьками.

2. Гидравлический таран по п. 1, отличающийся тем, что отводящие отверстия выпускных вертикальных патрубков расположены над рабочими участками труб питающих трубопроводов и соединены центрически с ними посредством выпускных вертикальных патрубков, диаметр каждого патрубка больше, чем диаметр, соответственно, каждого ударного клапана.

| Гидропневматический таран | 1985 |

|

SU1328588A1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2013 |

|

RU2527260C1 |

| ГИДРАВЛИЧЕСКИЙ ТАРАН | 2008 |

|

RU2368818C1 |

| Коробка передач для трактора С-80 | 1954 |

|

SU102419A1 |

| ХИРУРГИЧЕСКИЙ СШИВАТЕЛЬ | 1999 |

|

RU2161450C1 |

| 1971 |

|

SU416449A1 |

Авторы

Даты

2016-03-20—Публикация

2014-11-17—Подача