Изобретение относится к газовому оборудованию, а именно к устройству аккумуляторов сжатых газов высокого давления, используемых в качестве накопительных, буферных емкостей в технологических линиях производства, переработки и выдачи газов потребителям и предназначенных для создания запасов газа, снижения частоты включений компрессоров, сокращения времени наполнения баллонов потребителей при раздаче товарного газа, снижения пульсаций давления и др. целей.

Преимущественная область применения - автомобильные газонаполнительные компрессорные станции (АГНКС) для заправки газобаллонного автотранспорта сжатым природным газом, используемым в качестве моторного топлива.

Изобретение может применяться и в других областях техники, промышленности и хозяйства в производстве, переработке, накоплении и использовании технических газов различного назначения, наиболее эффективно - для горючих пожаровзрывоопасных, токсичных, дорогостоящих редких газов и газов высокой чистоты, а также их смесей.

Аккумуляторы газов общеизвестны. Они представляют собой сосуды или группы сосудов высокого давления (например, батарею баллонов), снабженных трубопроводами, запорной арматурой и контрольно-измерительными приборами.

Однако известные конструкции аккумуляторов обладают существенными недостатками, следствием которых является ряд эксплуатационных проблем. Так, перед пуском аккумуляторов в работу в начале эксплуатации, после периодических технических освидетельствований, замены отдельных сосудов и ремонта, требуется освобождение внутренних полостей от содержащегося в них воздуха и заполнение их кондиционным рабочим газом. Это осуществляется продувками аккумуляторов в атмосферу рабочим или инертным, а затем рабочим газом (во избежание образования взрывоопасной смеси, если рабочий газ - горючий), с неоднократными в процессе продувок газовыми анализами внутренней среды: на содержание кислорода воздуха и на соответствие газа техническим условиям. Причем из-за образования застойных зон, обычная продувка всех сосудов, аналогичная продувке трубопроводных линий, практически невозможна, т.к. продувочный газ проходит по наикратчайшему пути, не воздействуя на весь внутренний объем аккумулятора. Этого можно избежать, заполняя аккумуляторы продувочным газом под давлением, а по прошествии времени, достаточном для взаимной диффузии газов во внутренних полостях аккумуляторов, сбрасывая газовую смесь в атмосферу и повторяя эти операции многократно. Однако, этот способ также весьма нерационален.

Для технического освидетельствования, замены отдельных сосудов, арматуры и ее ремонта, требуется остановить работу основного технологического оборудования или всей станции (например, АГНКС) и полностью освободить аккумуляторы от газа. Газ не может быть израсходован полностью, но только до некоторого пониженного уровня давления. Затем приходится сбрасывать его в атмосферу, до уровня атмосферного давления, потом необходима продувка инертным газом или воздухом с газовыми анализами. Демонтаж при этом трубопроводной обвязки сосудов аккумулятора приводит к загазованности помещений, что нежелательно по требованиям пожаровзрывобезопасности и промсанитарии.

Производство гидравлических испытаний (опрессовка) одновременно всех сосудов аккумулятора без их демонтажа также весьма проблематична, а поштучная их опрессовка непроизводительна и трудоемка.

Все вышесказанное приводит к значительным расходам инертного газа, потерям рабочего (товарного) газа, влечет остановку на длительный срок работы всего технологического оборудования и значительные трудозатраты, что, в конечном счете, снижает технико-экономические показатели производства.

Ближайшим аналогом изобретения является установка газоснабжения, содержащая две группы сосудов с горловинами для входа-выхода газа, с возможностью отключения-включения в работу любой из групп [1]. Такое устройство позволяет производить техническое освидетельствование, замену отдельных сосудов, арматуры и ее ремонт без остановки работы технологического оборудования. Однако, все прочие недостатки присущи и этой конструкции.

Целью изобретения является устранение всех вышеуказанных недостатков: исключение расходов продувочных газов и потерь товарного газа при пуске аккумулятора в работу, технических освидетельствованиях и ремонтах, возможность производства освидетельствовании и ремонтов без полного демонтажа трубопроводных обвязок и без остановки работы оборудования, с гидроиспытаниями при этом половины общего количества сосудов одновременно, снижение тем самым до минимума эксплуатационных материальных и трудозатрат и повышение в итоге технико-экономических показателей производства; а также повышение безопасности и санитарно-гигиенических условий труда при работе с пожаровзрывоопасными и токсичными газами.

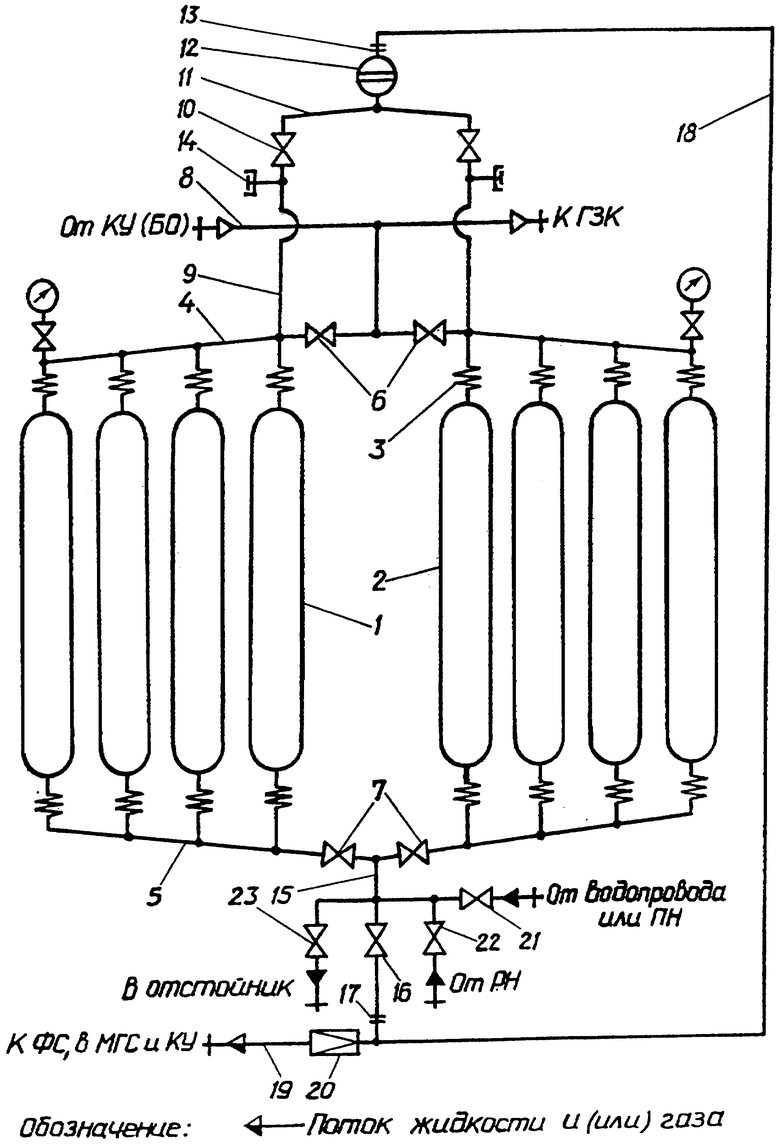

Сущность изобретения поясняется чертежом, на котором представлена принципиальная газовая схема аккумулятора, применительно к АГНКС.

Устройство содержит две одинаковые группы 1 и 2 сосудов высокого давления, верхние и нижние горловины которых соединены, через компенсаторы 3 типа "змейка", с верхними и нижними трубопроводными обвязками 4 и 5. Верхние трубопроводные обвязки 4 соединены, через запорные вентили 6, с трубопроводом 8 для подключения аккумулятора. Внутренние полости сосудов в верхней их части соединены, через обвязки 4, вертикальные патрубки 9, вентили 10, патрубки 11 и указатель уровня 12, с перепускным отверстием 13 для возврата газа в технологическую линию и имеют возможность сообщения с атмосферой посредством арматуры 14 (резьбовые заглушки). В нижней части внутренние полости сосудов соединены, через обвязки 5, запорные вентили 7, трубопровод 15 и запорный вентиль 16, со спускным отверстием 17. Перепускное отверстие 13 соединено со спускным отверстием 17 обводным трубопроводом 18 с патрубком 19, снабженным редукционным клапаном 20. Трубопровод 15 оборудован запорной арматурой 21-23 с присоединительными элементами. Горизонтальные участки трубопроводных обвязок 4, 5 и патрубков 11 выполнены с уклонами.

Аккумулятор стационарно подключается трубопроводом 8 к трубопроводу входа-выхода газа, а патрубком 19 к трубопроводу дренажа и возврата газа в технологическую линию АГНКС (на схеме не показаны). В АГНКС трубопровод входа-выхода предназначен для товарного газа, выходящего из аккумулятора к газозаправочным колонкам (ГЗК), а также поступающего от компрессорных установок (КУ) непосредственно или через блок осушки (БО) в аккумулятор и (или) к ГЗК для заправки газобаллонного автотранспорта. Трубопровод дренажа и возврата газа служит, во-первых, для подачи, в фильтр-сепаратор (ФС) технологической линии, конденсата, сбрасываемого из аккумулятора кратковременным открытием вентиля 16, вместе с растворенным в нем газом и некоторым количеством газа, неизбежно прорывающимся в трубопровод вслед за конденсатом, прежде чем оператор успеет закрыть ручной вентиль 16 (газ, отделяемый в ФС от конденсата, возвращается таким образом в технологическую линию). Во-вторых, трубопровод служит для перепуска (возврата) газа из аккумулятора во всасывающий трубопровод КУ, на вход технологической линии и в магистраль газоснабжения (МТС); станции, при освобождении сосудов аккумулятора от газа.

Остальные подключения могут выполняться временными, посредством быстроразъемных соединений и гибких шлангов, по мере надобности.

Перед началом эксплуатации все технологическое оборудование (кроме аккумулятора) и трубопроводы станции, включая обводной трубопровод 18 (от вентилей 10 до вентиля 16) и трубопровод подключения 8 (до вентилей 6), освобождаются от содержащегося в них воздуха продувкой инертным газом в атмосферу, после чего заполняются рабочим газом (под давлением не ниже чем в МТС). Заполнение производится продувкой рабочим газом, прокруткой компрессоров АГНКС и пр. Все вентили аккумулятора при этом закрыты.

Элементы трубопроводов аккумулятора, относящиеся к системе продувки, на схеме не приведены, обозначение  показывает направление потока жидкости и (или) газа.

показывает направление потока жидкости и (или) газа.

Эксплуатация и работа аккумулятора осуществляются следующим образом.

При вводе в эксплуатацию вентили 21, 23, посредством своих присоединительных элементов, подключаются соответственно к водопроводу и технологическому отстойнику, после чего открываются вентили 7, 21 и заглушки 14. При этом весь внутренний объем аккумулятора с трубопроводными обвязками 5, 4 и патрубки 9 заполняются водой, а воздух выходит через открытые отверстия заглушек 14. Как только вода достигнет отверстий заглушек, они и вентиль 21 закрываются и открываются вентили 6 и 23: вода сливается из аккумулятора в технологический отстойник, а аккумулятор заполняется рабочим газом. По окончании полного слива воды (определяется на слух) вентиль 23 перекрывается и начинается нормальная эксплуатация аккумулятора, с периодическим сбросом (при необходимости) конденсата кратковременным открытием вентиля 16.

Для технического переосвидетельствования, замены отдельных сосудов, арматуры и ее ремонта отключается одна из групп сосудов (например,1) перекрытием левого вентиля 6 и правого вентиля 7. При этом не требуется остановка работы станции, все технологическое оборудование продолжает работать с половинной емкостью аккумулятора и производить заправку автотранспорта. Открытием вентиля 10 газ высокого давления перепускается из отключенной группы сосудов по обводному трубопроводу 18, через редукционный клапан 20 в трубопровод дренажа и возврата газа в технологическую линию, пока давление в сосудах группы 1 не снизится до уровня входного давления в МТС. Затем, открытием вентиля 21, в сосуды группы 1 подается вода: в зависимости от величины давления в МГС и давления в водопроводной сети - или непосредственно от водопровода, или через промежуточный повысительный насос (ПН), входящий в комплект поставки АГНКС. Вода, заполняя сосуды, передавливает находящийся в них газ по обводному трубопроводу 18 в трубопровод дренажа и возврата газа в технологическую линию. Когда вода поднимется до уровня указателя 12, отключается ПН и (или) перекрывается вентиль 21, после чего закрывается вентиль 10, открываются вентиль 23 и заглушка 14. При этом вода сливается в отстойник, после чего возможны демонтаж верхней трубопроводной обвязки отключенной группы сосудов (исключая левые вентили 6, 10), производство внутреннего осмотра, замена отдельных сосудов и арматуры на отключенной группе, а также нижней арматуры, кроме вентилей 16 и 7 (правого).

После окончания этих работ, монтажа обвязок и арматуры, закрывается вентиль 23 и могут производиться гидравлические испытания всей группы сосудов 1 одновременно, на месте эксплуатации, без демонтажа сосудов и обвязок. Открытием вентиля 21 (левый вентиль 7 открыт, 22 - закрыт) сосуды заполняются водопроводной водой до уровня отверстия заглушки 14, после чего она и вентиль 21 закрываются. К вентилю 22 подключается ручной подкачивающий насос (РН) высокого давления, открывается вентиль 22, посредством РН давление в сосудах повышается до уровня пробного и вентиль 22 закрывается. По окончании гидроиспытаний открывают вентиль 10, а также кратковременно приоткрывают вентиль 23, пока уровень воды не опустится ниже вентиля 10. Затем, закрыв вентиль 10, группу сосудов 1 заполняют рабочим газом так же, как при вводе аккумулятора в эксплуатацию: открыв вентили 6 и 23, сливают воду, после чего вентиль 23 перекрывается.

Таким же образом производятся работы на другой группе сосудов 2.

При выполнении указанных операций на отключенной группе сосудов, не следует сбрасывать конденсат из работающей группы, а если в этом возникает необходимость, то сброс конденсата необходимо производить когда неработающие сосуды не находятся под пробным давлением, при неработающем ПН и при наличии исправного и закрытого вентиля 7 неработающей группы, а также при закрытых вентилях 10, 21-23. Для сброса открывают кратковременно вентили 16 и 7 работающей группы.

Наличие компенсаторов 3 обеспечивает возможность замены отдельных сосудов, в случае их повреждений и непригодности, без полного демонтажа трубопроводных обвязок 4, 5 (при условии соответствующего конструктивного оформления).

Использование изобретения позволяет избежать расходов на аккумулятор продувочного газа и потерь товарного газа при вводе его в эксплуатацию, технических освидетельствованиях и ремонтах, позволяет производить периодические освидетельствования на месте эксплуатации, без остановки работы технологического оборудования, без демонтажа сосудов и без полного демонтажа трубопроводных обвязок, с гидроиспытаниями при этом половины общего количества сосудов одновременно, позволяет тем самым резко снизить эксплуатационные материальные и трудозатраты, а также позволяет повысить безопасность и санитарно-гигиенические условия труда при работе с пожаровзрывоопасными и токсичными газами.

Источники информации:

1. Патент DE 19632015, Кл. F 17 C 7/00, 1998 (Германия).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПОЛНЕНИЯ ГАЗОМ СОСУДА ПРИ ВВОДЕ ЕГО В ЭКСПЛУАТАЦИЮ | 2005 |

|

RU2300695C9 |

| СПОСОБ УДАЛЕНИЯ ГАЗА ИЗ СОСУДА ПРИ ВЫВОДЕ ЕГО ИЗ ЭКСПЛУАТАЦИИ | 2005 |

|

RU2317478C9 |

| ПЕРЕДВИЖНОЙ ГАЗОЗАПРАВЩИК | 2018 |

|

RU2709163C1 |

| СПОСОБ ПРОВЕРКИ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ И ТЕЛЕЖКА ДЛЯ ИХ ТРАНСПОРТИРОВКИ | 2003 |

|

RU2261387C2 |

| УСТАНОВКА ДЛЯ ЗАПОЛНЕНИЯ БАЛЛОНОВ СЖИЖЕННЫМ ГАЗОМ | 2007 |

|

RU2332612C1 |

| Контейнер для баллонов с компримированным природным газом | 2017 |

|

RU2657841C1 |

| УСТАНОВКА ДЛЯ СЛИВА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ (СУГ) ИЗ ВАГОНА-ЦИСТЕРНЫ, СПОСОБ СЛИВА СУГ ИЗ ВАГОНА-ЦИСТЕРНЫ С ЕЕ ИСПОЛЬЗОВАНИЕМ, УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ ВАГОНА-ЦИСТЕРНЫ, СПОСОБ ДЕГАЗАЦИИ ВАГОНА-ЦИСТЕРНЫ С ЕЕ ИСПОЛЬЗОВАНИЕМ, А ТАКЖЕ СПОСОБ СЛИВА И ДЕГАЗАЦИИ СУГ ИЗ ВАГОНА-ЦИСТЕРНЫ С ИСПОЛЬЗОВАНИЕМ ЭТИХ УСТАНОВОК | 2014 |

|

RU2553850C1 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВЫХ ЦИСТЕРН К РЕМОНТУ И/ИЛИ ТЕХНИЧЕСКОМУ ОСВИДЕТЕЛЬСТВОВАНИЮ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2205709C2 |

| Способ подготовки железнодорожного вагона-цистерны к ремонту или наливу сжиженного углеводородного газа и устройство для его реализации | 2016 |

|

RU2633917C2 |

| БЛОК ИССЛЕДОВАНИЯ ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ СКВАЖИН | 2013 |

|

RU2532050C2 |

Аккумулятор газа содержит, по меньшей мере, один сосуд с горловиной для входа-выхода газа. Внутренняя полость сосуда в нижней ее части соединена со спускным отверстием. Сосуд снабжен арматурой для подключения средств заполнения сосуда водой и для сообщения с атмосферой внутренней полости сосуда в верхней ее части, соединенной с перепускным отверстием для возврата газа в технологическую линию. Использование изобретения позволит избежать расходов на аккумулятор продувочного газа и потерь товарного газа при вводе в эксплуатацию, освидетельствованиях и ремонтах, производить освидетельствования на месте эксплуатации, без остановки работы, без демонтажа баллонов и без полного демонтажа трубопроводов, с гидроиспытаниями половины общего количества баллонов одновременно, повысить безопасность и санитарно-гигиенические условия работы с пожаровзрывоопасными и токсичными газами. 2 з.п. ф-лы, 1 ил.

| DE 19632015 C1, 15.01.1998 | |||

| Установка для газоснабжения транспорных средств | 1989 |

|

SU1700332A1 |

| RU 2066018 С1, 27.08.1996 | |||

| СПОСОБ РЕАЛИЗАЦИИ ПРИРОДНОГО ГАЗА И ПЕРЕДВИЖНОЙ ГАЗОЗАПРАВЩИК | 1996 |

|

RU2128803C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО ИЗДЕЛИЯ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И ПЛОСКОЕ ИЗДЕЛИЕ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2011 |

|

RU2580778C2 |

Авторы

Даты

2004-12-20—Публикация

2003-03-03—Подача