Изобретение относится к устройствам нагрева среды, в частности к устройствам нагрева воздуха в бытовых и промышленных помещениях.

Для отопления помещений используются радиаторы, которые собираются из нескольких трубчатых элементов с диаметрально исходящими четырьмя парами ребер, а также двух коллекторов, через которые подводят и отводят теплоноситель [1, 2]. Их производство требует использования дорогостоящих материалов с достаточными пластическими свойствами при повышенных температурах, например сплавов алюминия, специальных технологий выдавливания профилей и механической обработки, что обуславливает высокую стоимость радиаторов и существенно ограничивает их использование.

Секция радиатора, приведенного в [3], изготовляется литьем под давлением. Необходимость в пресс-формах, сравнительно короткий срок их эксплуатации, затраты на обслуживание и ремонт оборудования и дорогие сплавы алюминия также обуславливают высокую стоимость радиаторов и существенно ограничивает их использование.

Ближайшим техническим решением к патентуемому по количеству и содержанию общих признаков является секция литого отопительного радиатора, которая приведена в [4] (выбрана за прототип). Секция радиатора включает вертикальный и горизонтальные каналы для прохода теплоносителя, переднюю и заднюю панели, теплоотдающие ребра, расположенные между панелями, высота которых увеличивается от задней панели к передней, причем верхний край ближайшего к передней панели ребра расположен выше указанной панели и с наклоном к ней. Секцию радиатора изготавливают из сплава алюминия литьем под давлением. Как и в предыдущем случае дорогие пресс-формы, большие затраты на эксплуатацию оборудования и дорогие материалы обуславливают высокую стоимость радиаторов и ограничивают их использование.

В основу изобретения положена задача снижения удельного показателя экономичности - m/Q, равная отношению массы радиатора m к его теплоотдаче Q, получение эстетичного и удобного в эксплуатации радиатора, а также повышение теплоотдачи и снижение его себестоимости. Поставленная задача решается тем, что для увеличения площади наружной поверхности, с которой отдается тепло, вертикальный канал секции выполняется в поперечном сечении, близком к прямоугольной форме с вертикальными теплоотдающими ребрами, расположенными на длинных стенках вертикального канала. Прямоугольный канал по сравнению с круглым или эллиптическим характеризуется большим критерием Нусельта, что соответствует большему коэффициенту теплоотдачи от теплоносителя к стенкам канала на внутренней поверхности и, как следствие, уменьшает суммарное сопротивление теплопередаче от теплоносителя к среде [5]. Выбранное расположение ребер обеспечивает, с одной стороны, эффективный нагрев воздуха в помещении, а с другой - условия транспортировки собранных секций радиаторов оптовым покупателям в железнодорожных вагонах или автомобильным транспортом. При транспортировке радиаторы собираются в вертикальные стопки, где они лежат один на другом, а стопки в свою очередь также одна на другой. Такое расположение при транспортировке требует высокой прочности самой секции, поэтому она выполняется одноканальной с прямоугольной формой канала. При этом две длинные стенки канала воспринимают вертикальные нагрузки. Это важно, поскольку секции изготовляются литьем из достаточно хрупкого материала - чугуна. В действительности форма канала близка к прямоугольной, что обуславливается требованиями технологии выполнения элементов модели и их сборкой в модель отливки, которая при литье газифицируется, а также размерами и формой стенок канала, которые отвечают условиям прочности. С целью улучшения эстетических свойств радиатора передняя и задняя поверхности секции выполняются в форме панелей, при этом передняя и задняя панели секций образуются меньшими стенками канала и двумя прилегающими к каждой из них ребрами, наружные поверхности которых образуют с поверхностью меньших стенок канала угол больше развернутого. Это необходимо также для исключения поломки ребер при нарезке резьбы в горизонтальных каналах, а также при транспортировке. Для повышения прочности соединения горизонтальных каналов, расположенных на каждой из длинных стенок вертикального канала, с вертикальным каналом одно из теплоотдающих ребер на каждой стенке выполняет дополнительно роль ребра прочности, которое соединяет длинную стенку вертикального канала и расположенные на ней горизонтальные каналы между собой. Для повышения теплоотдачи в помещение горизонтальные каналы секции выполнены со смещением к задней панели, что позволяет снизить гидравлическое сопротивление течению воздуха в каналах, образованных ребрами и длинными стенками каналов соседних секций (п.1 формулы).

Радиатор монтируют на стене на навесах, на которые его устанавливают горизонтальными каналами. В связи с этим часть каждого из ребер прочности по крайней мере у одной из соосных пар горизонтальных каналов (или у обоих) выполняется меньшей высоты (п. 2 формулы).

Несмотря на смещение горизонтальных каналов к задней панели гидравлическое сопротивление движению воздуха по прямоугольным каналам, образованным ребрами и длинными стенками каналов соседних секций, остается существенным. Для увеличения площади сечения канала в той его части, через которую воздух выходит в помещение, и уменьшения указанного сопротивления каждое из ребер передней панели в верхней их части выполнено высотой, меньшей, чем в нижней (п.3 формулы).

Секция радиатора выполняется литьем по газифицируемым моделям. При этом отливки изготовляют в неразъемных формах без стержней, что существенно повышает их точность и качество поверхности, практически ликвидирует разностенность, снижает себестоимость, а также обеспечивает преимущества при конструировании и изготовлении отливок. Конструкция секции радиатора выполнена таким образом, что отливки могут быть изготовлены из чугуна, сплавов алюминия и др.

Изготовление опытной партии секций радиатора способом литья по газифицируемым моделям позволило установить уверенную возможность изготовления радиаторов с толщиной стенок канала 3-3,5 мм и более, высотой ребер до 35 мм при их толщине в верхней части 2 мм и более, в нижней - от 3-3,5 мм и выше из серого чугуна и сплавов алюминия. При этом разностенности в секции практически не было.

Испытания чугунных радиаторов на прочность под давлением 1,5 МПа подтвердили результаты расчетов.

Поставленный в изобретении технический результат достигается в секции радиатора, включающей вертикальный и горизонтальные каналы для подачи теплоносителя, переднюю и заднюю панели, расположенные между панелями теплоотдающие ребра, причем согласно заявленному изобретению вертикальный канал секции в поперечном сечении имеет прямоугольную форму, а горизонтальные каналы расположены на длинных стенках вертикального канала со смещением к задней панели, причем передняя и задняя панели секции образуются меньшими стенками вертикального канала и двумя прилегающими к каждой из них ребрами, наружные поверхности которых образуют с меньшими стенками канала угол больше развернутого, а одно из теплоотдающих ребер, расположенных на каждой из длинных стенок вертикального канала, одновременно является ребром прочности, объединяющим длинную стенку вертикального канала и расположенные на ней горизонтальные каналы между собой.

В соответствии с п.2 заявленного изобретения каждое из ребер прочности в той его части, которая прилегает к одной из соосных пар горизонтальных каналов или обоим, выполнено высотой меньше, чем остальное ребро.

В соответствии с п.3 заявленного изобретения каждое из ребер, образующих переднюю панель, в верхней его части выполнено меньшей высоты, чем в нижней.

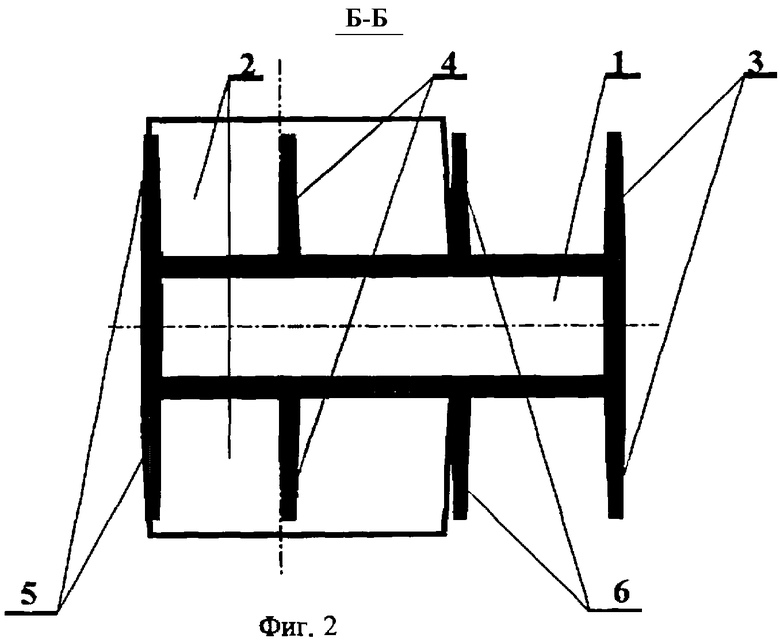

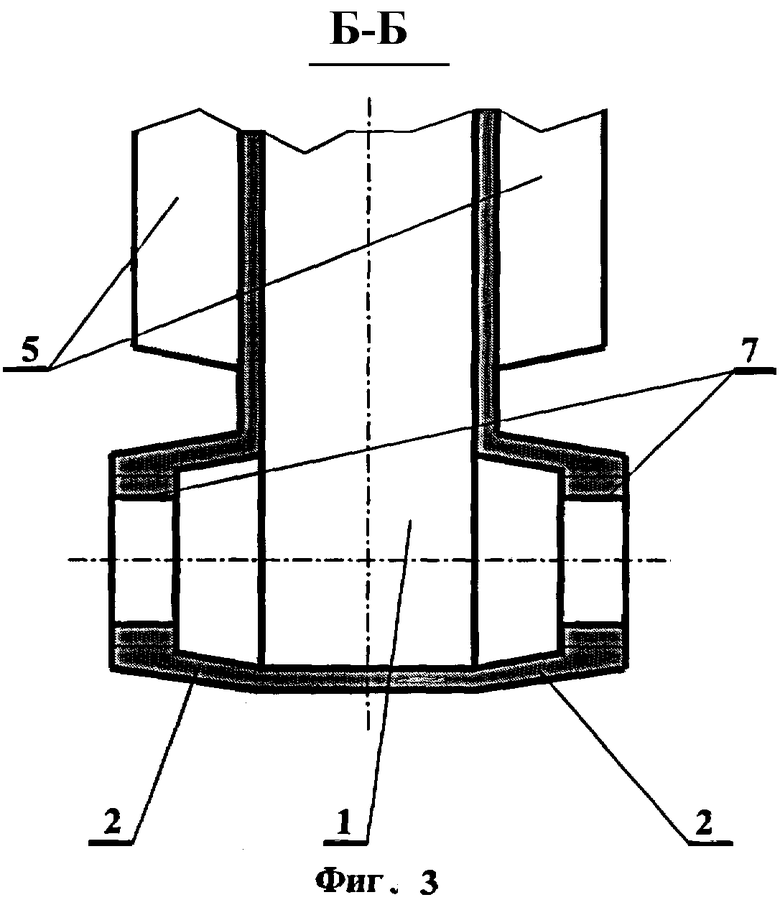

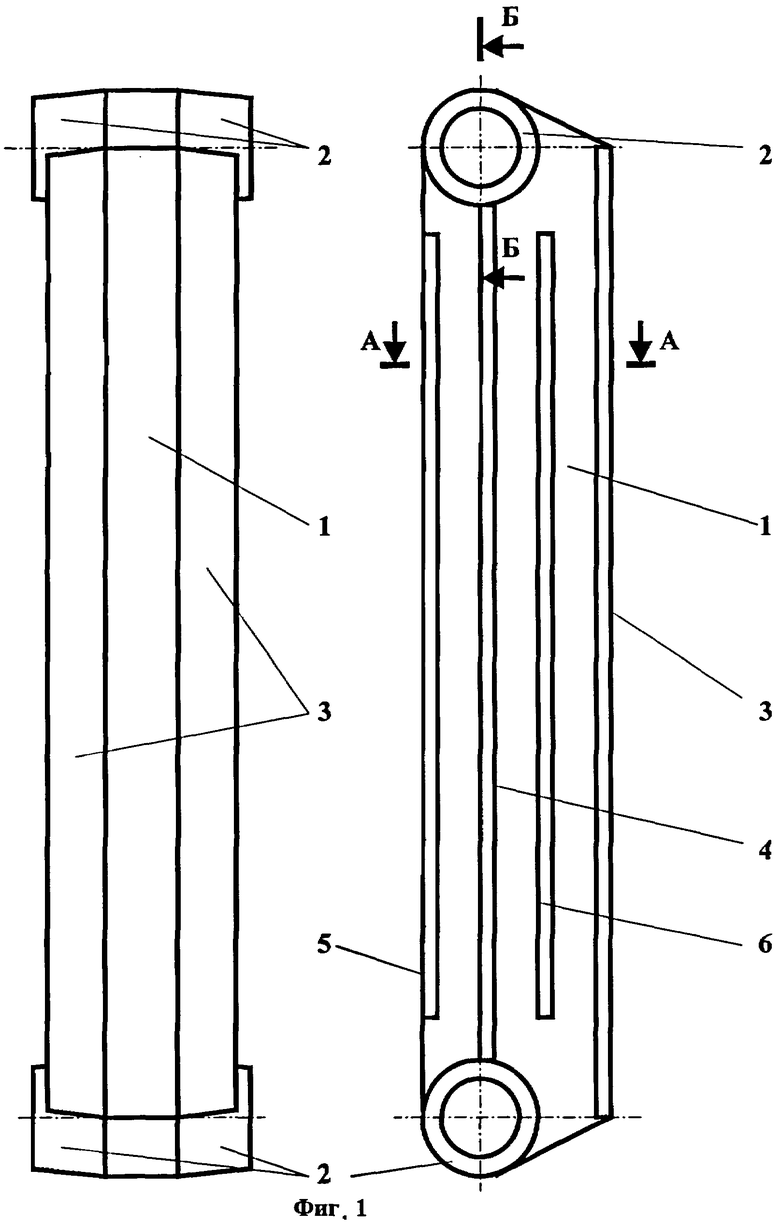

Суть изобретения поясняют фигуры 1, 2, 3.

На фиг.1 изображен внешний вид секции радиатора, которая изготовляется способом литья по газифицируемым моделям. Секция радиатора включает вертикальный канал прямоугольной формы - 1, четыре горизонтальных канала - 2, два из которых расположены соосно на верхней части вертикального канала, а два соосно на нижней, пару теплоотдающих ребер 3, образующих вместе с передней стенкой канала 1 переднюю панель, пару теплоотдающих ребер 5, образующих вместе с задней стенкой канала 1 заднюю панель, пару теплоотдающих ребер 4, расположенных по одному на каждой из длинных стенок вертикального канала и выполняющих роль ребер прочности и пару теплоотдающих ребер 6, расположенных по одному на каждой из длинных стенок вертикального канала.

На фиг.2 изображен разрез А-А вертикального канала. На нем показано образование передней и задней панелей секции радиатора.

На фиг.3 изображен разрез Б-Б вертикального канала и двух верхних горизонтальных каналов, каждый из которых выполнен с резьбой 7 для сборки секций с помощью ниппелей и уплотняющих вставок в радиаторы с требуемой теплоотдачей.

Устройство работает следующим образом. В собранный из секций радиатор через один из верхних горизонтальных каналов 2 подается теплоноситель (вода, пар), который в каждой секции радиатора, проходя последовательно через верхний горизонтальный канал 2, вертикальный канал 1 и нижний горизонтальный канал 2, отдает часть своего тепла внутренней поверхности секций радиатора. Тепло через стенки канала и ребра передается к наружной поверхности секции радиатора, с которой за счет конвективного теплообмена отдается во внешнюю среду. Остаток тепла отводится с теплоносителем через нижний горизонтальный канал.

Тепловые испытания чугунных отопительных радиаторов приведенной конструкции (тип РО-80) с расстоянием между осями горизонтальных каналов 500 мм, изготовленных по технологии литья по газифицируемым моделям, позволили установить, что показатель экономичности m/Q для новой конструкции по сравнению с радиаторами типа МС-140, которые изготовляются массово на предприятии ЗАО "ЛЛМЗ", снижается на 5-10%, что подтверждает экономичность новой конструкции секции радиатора.

Источники информации

1. Б.А.Кургин, В.М.Тарасов, В.С.Макаров, А.С.Богачев. Отопительный радиатор. Патент РФ №2073817.

2. Терехин, В.М.Шагов, В.М.Тарасов. Секционный отопительный радиатор. Патент РФ №2073818.

3. Ральчук, В.Д.Осьмак. Отопительный прибор. Авторское свидетельство СССР №1444592.

4. Котов Н.М. Котов А.Н. Секционный радиатор. Патент РФ №2127854.

5. Теоретические основы теплотехники. Теплотехнический эксперимент. Справочник под общ. ред. чл.-корр. АН СССР В.А.Григорьева, В.М.Зорина. 2-е изд., перераб. Теплоэнергетика и теплотехника. Кн.2 - М.: Энергоатомиздат, 1988, с.560.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| СЕКЦИОННЫЙ РАДИАТОР | 1997 |

|

RU2127854C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2003 |

|

RU2254521C2 |

| ПРОФИЛЬ КОНВЕКТОРА | 2020 |

|

RU2752444C1 |

| СЕКЦИЯ РАДИАТОРА | 2002 |

|

RU2215947C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2005 |

|

RU2319080C2 |

| СЕКЦИЯ БИМЕТАЛЛИЧЕСКОГО РАДИАТОРА | 2017 |

|

RU2728258C2 |

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР | 2007 |

|

RU2354894C1 |

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2662937C1 |

| СЕКЦИОННЫЙ РАДИАТОР | 2001 |

|

RU2208746C2 |

Изобретение предназначено для применения в устройствах нагрева среды, а именно в устройствах нагрева воздуха в бытовых и промышленных помещениях. Секция радиатора включает вертикальный и горизонтальные каналы для подачи теплоносителя, переднюю и заднюю панели, расположенные между панелями теплоотдающие ребра, причем вертикальный канал секции в поперечном сечении имеет прямоугольную форму, а горизонтальные каналы расположены на длинных стенках вертикального канала со смещением к задней панели, кроме того, передняя и задняя панели секции образуются меньшими стенками вертикального канала и двумя прилегающими к каждой из них ребрами, наружные поверхности которых образуют с меньшими стенками канала угол больше развернутого, а одно из теплоотдающих ребер, расположенных на каждой из длинных стенок вертикального канала, одновременно является ребром прочности, объединяющим длинную стенку вертикального канала и расположенные на ней горизонтальные каналы между собой. Изобретение позволяет снизить удельный показатель экономичности - m/Q, где m - масса радиатора; Q – теплоотдача, а также повысить теплоотдачу и снизить себестоимость радиатора. 2 з.п. ф-лы, 3 ил.

| СЕКЦИОННЫЙ РАДИАТОР | 1997 |

|

RU2127854C1 |

| RU 2059933 С1, 10.05.1996 | |||

| СЕКЦИОННЫЙ РАДИАТОР | 1999 |

|

RU2164643C1 |

| Датчик влажности почвы | 1980 |

|

SU949460A1 |

| Способ получения производных 2.4-диамино-5-бензилпиримидина | 1983 |

|

SU1222194A3 |

Авторы

Даты

2004-12-20—Публикация

2002-04-12—Подача