Изобретение относится к двигателестроению и может быть использовано для управления двигателем внутреннего сгорания (далее ДВС) с распределенным впрыском топлива.

Известны двигатели с распределенным циклическим групповым впрыском топлива во впускной тракт. Система управления впрыском топлива включает в себя датчик положения коленчатого вала, контроллер, выполненный на базе микроЭВМ, и топливные форсунки. Впрыск топлива осуществляется одновременно всеми топливными форсунками [1] или попарно-параллельно [2] путем включения топливных форсунок на определенное, зависящее от режима работы двигателя время в заданной фазе поворота (угловом положении) коленчатого вала, определяемой путем обработки сигнала датчика положения коленчатого вала.

Поскольку полный рабочий цикл двигателя осуществляется за два оборота коленчатого вала (720 угловых градусов или 4π радиан), угловое положение коленчатого вала не дает точной информации о фазе рабочего процесса. Угловое положение коленчатого вала позволяет точно определить фазу движения поршня от верхней мертвой точки к нижней мертвой точке и от нижней мертвой точки к верхней мертвой точке, однако, неизвестно, какой рабочий такт совершается при этом, рабочий ход или впуск, либо соответственно сжатие или выпуск.

Известна [3] система управления ДВС с распределенным последовательным впрыском топлива, снабженная дополнительно датчиком положения распределительного вала (датчиком фаз). Сигнал датчика фаз, формирующийся в конкретном случае в конце такта сжатия первого цилиндра, в совокупности с данными о положении коленчатого вала двигателя позволяет определить фазу рабочего цикла ДВС. Используя сигнал датчика фаз и сигнал датчика положения коленчатого вала, контроллер рассчитывает моменты включения форсунок таким образом, что впрыск для каждого цилиндра осуществляется в определенной фазе рабочего цикла (например, на закрытый впускной клапан перед началом такта впуска), что позволяет повысить эффективные показатели конкретного ДВС. Длительность включения форсунок, определяющая величину топливоподачи, рассчитывается, исходя из режима работы двигателя, в том числе скорости вращения коленчатого вала двигателя, которая определяется путем измерения времени поворота вала на заданный угол, например, равный n-й части полного рабочего цикла Ф=4π/n, где n - число цилиндров двигателя.

Недостатками такой системы являются повышенные сложность и стоимость, что обусловлено наличием в системе датчика фаз и дополнительной проводки для подключения датчика к контроллеру.

Недостатком способа определения фазы рабочего цикла ДВС является сложность аппаратной реализации, обусловленная необходимостью применения датчика фаз.

Известен способ определения фазы рабочего цикла ДВС [см. патент РФ №2170915, МПК7 G 01 M 15/00, F 02 M 65/00, опубл. 20.07.01 г., бюл. №20], при котором производят тестовый впрыск пониженного/повышенного количества топлива в один из цилиндров двигателя, в последовательных тактах рабочего процесса ДВС измеряют и сравнивают друг с другом значения времени поворота коленчатого вала на заданный угол и определяют фазу рабочего процесса по изменению времени поворота на заданный угол по сравнению со временем, соответствующим предшествующему измерению.

Недостатком этого способа является его ограниченное применение.

За прототип заявляемого способа взят способ определения фазы рабочего цикла в системе, снабженной датчиком фаз, при котором измеряют время Т поворота коленчатого вала на угол Ф≤4π/n [3].

Задачей заявляемого изобретения является определение фазы рабочего цикла ДВС при отсутствии (пропадании) сигнала датчика фаз.

Указанная задача решается в способе определения фазы рабочего цикла n-цилиндрового четырехтактного ДВС с распределенным групповым впрыском топлива, при котором измеряют время Т поворота коленчатого вала на угол Ф≤4π/n (определяется экспериментально), причем определяют среднее значение Tav времени Т, значение ΔТ отклонения времени Т от среднего значения Tav и максимальное значение отклонения ΔТmах от среднего значения Tav, производят тестовый впрыск пониженного/повышенного количества топлива для одного из цилиндров и определяют такт рабочего хода данного цилиндра по превышению отклонения ΔT над максимальным значением ΔТmах.

Определение такта рабочего хода может производиться на установившемся режиме работы двигателя, определяемом по условию непревышения отклонения ΔТ на определенном допустимым значением ΔTad.

Одновременно с упомянутым тестовым впрыском пониженного/повышенного количества топлива в один из цилиндров может производиться впрыск повышенного/пониженного количества топлива для остальных цилиндров.

После тестового впрыска измеряют значения времени Т поворота коленчатого вала двигателя на угол Ф и определяют значения ΔТ=Т-Tav отклонения времени Т от среднего значения Tav; сравнивают полученные значения ΔТ и ΔТmах и в случае превышения ΔТ>ΔТmах определяют, что угловой сектор Ф, отклонение времени поворота коленчатого вала на который превышает максимальное значение ΔТmах, принадлежит такту рабочего хода цилиндра, для которого был произведен тестовый впрыск.

Максимальную величину ΔТmах отклонения от среднего значения Tav времени Т определяют либо непосредственно перед тестовым впрыском, либо заранее, на этапе испытаний (калибровки) двигателя. В первом случае, например, проводят последовательное измерение и суммирование К (определяется экспериментально) значений времени Т поворота коленчатого вала двигателя на угол Ф, делят на число К и получают таким образом среднее значение Tav. Определяют значения ΔТ=Т-Tav отклонений от среднего значения Tav. Определяют величину ΔТmах путем сортировки значений ΔТ.

Во втором случае величину ΔТmах для каждого скоростного режима двигателя, т.е. для каждого значения Tav времени Т, определяют на этапе испытаний двигателя и записывают в постоянное запоминающее устройство микроЭВМ контроллера. Перед тестовым впрыском измеряют последовательность значений Т, определяют среднее значение Tav времени Т и извлекают из памяти соответствующее ему значение ΔТmах.

Описанную процедуру определения фазы рабочего процесса производят на установившемся скоростном режиме работы двигателя. В качестве критерия установившегося рабочего процесса может служить условие ограничения нестабильности скорости вращения вала на некотором заданном уровне:

ΔТ<ΔТаd,

где ΔТаd - допустимое для установившегося режима отклонение ΔТ.

В варианте реализации предложенного способа определения фазы рабочего процесса ДВС в цикле работы двигателя, в котором производят тестовый впрыск, например, пониженного количества топлива для одного из n цилиндров, осуществляют впрыск повышенного количества топлива для остальных цилиндров. Этим можно достичь три цели:

- во первых избежать, хотя и небольшого, падения средней угловой скорости вращения вала двигателя в данном цикле;

- во-вторых, обеспечить сохранение среднего в рабочем цикле стехиометрического состава, оптимального для работы системы нейтрализации отработавших газов;

- в-третьих, при повторении данного тестового цикла добиться ускорения прогрева системы нейтрализации в результате присутствия в отработавших газах смеси непрореагировавших кислорода и углеводородов, реакция которых с выделением тепла происходит на катализаторе системы нейтрализации.

Напротив, в цикле работы двигателя, в котором производят тестовый впрыск повышенного количества топлива для одного из n цилиндров, осуществляют впрыск пониженного количества топлива для остальных цилиндров.

Определение фазы рабочего цикла для одного из цилиндров четырехтактного ДВС позволяет однозначно определять фазы рабочего цикла для всех остальных цилиндров двигателя, что обусловлено конструкцией ДВС. Работа четырехтактного ДВС представляет собой жесткую периодическую последовательность тактов рабочего процесса (впуск, сжатие, рабочий ход, выпуск), поэтому однократное определение текущей фазы работы ДВС и измерение положения коленчатого вала позволяет знать текущую фазу работы каждого цилиндра во всех последующих циклах работы до остановки двигателя.

Заявляемый способ позволяет осуществлять последовательный впрыск топлива в ДВС с сохранением эффективных показателей его работы при отказе датчика фаз (если система снабжена таким датчиком), что повышает надежность системы. Способ позволяет осуществлять последовательный впрыск топлива в ДВС при отсутствии датчика фаз в системе управления, что упрощает ее и, следовательно, повышает надежность за счет упрощения, а также снижает себестоимость системы.

Заявляемое изобретение поясняется следующими чертежами.

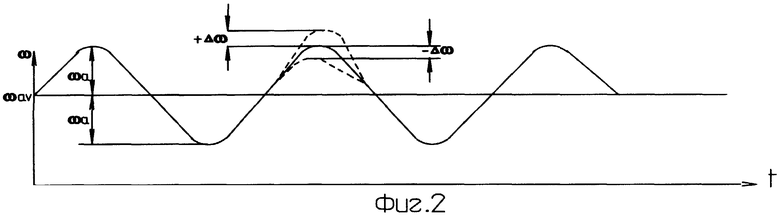

На фиг.1 изображена структурная схема системы управления ДВС для реализации заявляемого способа.

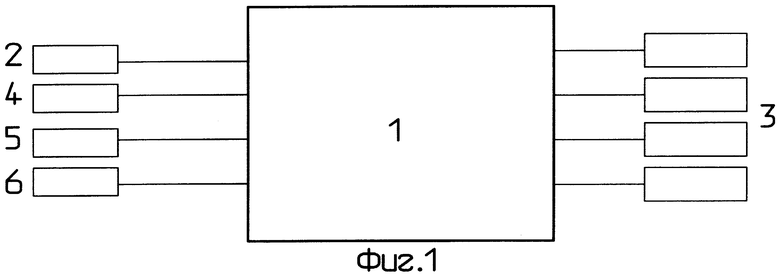

Фиг.2 показывает характер изменения угловой скорости ω=dϕ/dt коленчатого вала двигателя, ϕ - угол поворота вала, t - текущее время. В примере показана система управления четырехцилиндровым ДВС (n=4), но способ осуществим для двигателя с любым числом цилиндров.

На фиг.2:

ωav=Ф/Tav означает среднюю угловую скорость (Ф≤720/4);

ωа - амплитудное значение пульсаций угловой скорости, вызванных пульсациями давления в цилиндрах двигателя;

+Δω - изменение амплитудного значения угловой скорости, вызванного тестовым впрыском с увеличенным количеством топлива;

-Δω - изменение амплитудного значения угловой скорости, вызванного тестовым впрыском с уменьшенным количеством топлива.

Диаграмма фиг.2 не учитывает внутрицикловых и межцикловых нестабильностей рабочего процесса, чтобы не усложнять описание. Обработка информации о работе реального двигателя требует экспериментального определения пороговых калибровочных констант, зависящих от особенностей конструкции и режима работы двигателя.

Заявляемый способ может быть реализован в системе управления ДВС (см. фиг.1), включающей в себя контроллер 1, выполненный на базе микроЭВМ, датчик 2 углового положения коленчатого вала, подключенный ко входу контроллера 1, и топливные форсунки 3, подключенные к выходам контроллера 1.

Система также может содержать другие датчики режима работы ДВС, такие как датчик 4 расхода воздуха, датчик 5 положения дроссельной заслонки, датчик 6 температуры охлаждающей жидкости и т.п., подключенные к соответствующим входам контроллера 1.

Система работает следующим образом.

В исходном состоянии двигатель не работает, сигналы датчика 2 углового положения коленчатого вала двигателя не формируются. Форсунки 3 находятся в выключенном состоянии, топливоподача в ДВС отсутствует.

В режиме прокрутки двигателя при помощи стартера (этот режим работы ДВС называется пусковым) датчик 2 углового положения коленчатого вала генерирует электрические импульсы, которые позволяют точно определять угловое положение вала относительно верхней мертвой точки (ВМТ). Датчик 2 может быть выполнен, например, в виде магнитоиндукционного чувствительного элемента, размещенного над зубчатым диском, жестко закрепленным на коленчатом валу двигателя и имеющим 60-2 зуба, положение пропущенных зубьев относительно ВМТ определено. Контроллер 1 системы управления по сигналу датчика 2 определяет текущее положение коленчатого вала ДВС относительно ВМТ.

Используя сигналы датчиков 2 (4, 5, 6), контроллер 1 производит попарно-параллельное (групповое) управление впрыском топлива посредством открытия форсунок 3 соответствующих пар (1-4 и 3-2) цилиндров в определенном угловом положении коленчатого вала, задаваемом программно.

Пусковой режим заканчивается, как только угловая скорость коленчатого вала ДВС достигнет определенной величины.

Производят последовательность измерений времени Т поворота коленчатого вала двигателя, рассчитывают величину Tav времени Т, отклонение ΔТ от Tav и проверяют по условию ΔТ<ΔТаd, является ли режим работы двигателя установившимся.

Если это так, то контроллером инициируют тестовый впрыск пониженного или повышенного количества топлива для одного из цилиндров, например первого.

Программное обеспечение контроллера 1 может предусматривать измененную подачу топлива для остальных цилиндров в цикле работы двигателя с тестовым впрыском, причем если тестовый впрыск топлива для первого цилиндра был увеличенным, то для остальных цилиндров производится впрыск уменьшенного количества топлива, и наоборот тестовый впрыск уменьшенного количества топлива для первого цилиндра сопровождается увеличенной подачей топлива для остальных цилиндров.

После тестового впрыска продолжают измерение Т, определение отклонения ΔТ и сравнение последнего с ΔТmах. Такт работы двигателя, в котором ΔТ>ΔТmах, определяется как рабочий ход первого цилиндра, в результате определяется фаза рабочего процесса двигателя.

Для повышения достоверности определения фазы рабочего цикла ДВС описанная процедура может быть повторена несколько раз.

После этого контроллер переводят в режим фазированного впрыска топлива, при котором форсунки включаются последовательно в соответствии с порядком работы цилиндров ДВС. Впрыск топлива для каждого цилиндра производят в определенной фазе рабочего процесса.

Например, для двигателя ВАЗ-2112 впрыск топлива осуществляют на закрытый впускной клапан перед началом такта впуска. Фазу и продолжительность впрыска рассчитывают контроллером по результатам измерения параметров режима работы двигателя с учетом калибровочных данных.

Предложенная последовательность операций позволяет определить фазу рабочего процесса двигателя внутреннего сгорания без обработки сигнала специального датчика фаз. Это упрощает структуру и стоимость системы управления двигателем и повышает ее надежность.

Источники информации

1. Автомобили ВАЗ-21083, ВАЗ-21093, ВАЗ-21099, ВАЗ-21102, ВАЗ-2111. Система управления двигателем ВАЗ-2111 (1,5 л) с распределенным впрыском топлива. Руководство по техническому обслуживанию и ремонту. М.: Ливр, 1998 г., стр. 11.

2. Система управления двигателями ВАЗ-2111 и ВАЗ-2112 (1,5 л) с распределенным впрыском топлива. Руководство по техническому обслуживанию и ремонту. М.: Третий Рим, 1999 г., стр. 15, 16.

3. Система управления двигателями ВАЗ-2111 и ВАЗ-2112 (1,5 л) с распределенным впрыском топлива. Руководство по техническому обслуживанию и ремонту. М.: Третий Рим, 1999 г., стр. 158, 159.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАЗЫ РАБОЧЕГО ЦИКЛА ДВС | 2002 |

|

RU2242733C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАЗЫ РАБОЧЕГО ЦИКЛА ДВС | 2002 |

|

RU2242734C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАЗЫ РАБОЧЕГО ЦИКЛА ДВС | 1999 |

|

RU2170915C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ДВС | 2007 |

|

RU2356023C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАЗЫ РАБОЧЕГО ЦИКЛА ДВС | 2007 |

|

RU2346255C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОЩНОСТИ МЕХАНИЧЕСКИХ ПОТЕРЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2454643C1 |

| СПОСОБ ОСТАНОВКИ ДВС | 2002 |

|

RU2242627C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ И УСТАНОВКИ ОПТИМАЛЬНЫХ МОМЕНТОВ ВОСПЛАМЕНЕНИЯ РАБОЧЕЙ СМЕСИ В ДВИГАТЕЛЯХ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2067688C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2694108C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2543091C1 |

Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания с распределенным впрыском топлива. Изобретение позволяет определять фазы рабочего цикла в системе, снабженной датчиком фаз, при котором измеряют время поворота коленчатого вала. Способ определения фазы рабочего цикла n-цилиндрового четырехтактного ДВС с распределенным групповым впрыском топлива включает последовательное измерение времени Т поворота коленчатого вала на угол Ф≤4π/n. Далее определяют среднее значение Tav времени Т, значение ΔT отклонения времени Т от среднего значения Tav и максимальное значение отклонения ΔTmax от среднего значения Tav, производят тестовый впрыск пониженного/повышенного количества топлива для одного из цилиндров и определяют такт рабочего хода данного цилиндра по превышению отклонения ΔT над максимальным значением ΔTmax. 2 з.п. ф-лы, 2 ил.

| Устройство для введения порошкообразных примесей в металл во время его отливки | 1925 |

|

SU2111A1 |

| Руководство по техническому обслуживанию и ремонту | |||

| - М.: Третий Рим, 1999, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФАЗЫ РАБОЧЕГО ЦИКЛА ДВС | 1999 |

|

RU2170915C1 |

| Устройство для исследования рабочего процесса двигателя внутреннего сгорания | 1986 |

|

SU1372213A1 |

| Способ определения верхней мертвой точки поршня двигателя внутреннего сгорания и устройство для его осуществления | 1984 |

|

SU1219938A1 |

| Способ определения верхней мертвой точки поршня двигателя внутреннего сгорания | 1987 |

|

SU1467421A1 |

| СПОСОБ ВПРЫСКА ТОПЛИВА В ДИЗЕЛЬ И ТОПЛИВНЫЕ СИСТЕМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2042859C1 |

| US 4589278 А, 20.05.1986 | |||

| US 3596507 А, 03.07.1971. | |||

Авторы

Даты

2004-12-20—Публикация

2002-06-21—Подача