Изобретение относится к устройствам очистки нефтесодержащих вод и может быть использовано в судостроении, машиностроении, пищевой, нефтехимической и нефтеперерабатывающей промышленности, а также в строительстве, на транспорте, энергетике и других отраслях промышленности, где происходит образование промывных, ливневых и технологических загрязненных вод, содержащих нефтепродукты наряду с другими растворенными и механическими примесями.

В связи с резким увеличением числа предприятий, занимающихся получением, хранением, оптовой и розничной реализацией нефтепродуктов, отсутствием на большинстве объектов (нефтебазы, АЗС, склады ГСМ, мазутохранилища) обустроенных и эффективно работающих систем сбора и очистки ливневых и аварийных стоков и газостравливания, возрастает загрязнение почв, водоемов и атмосферы нефтепродуктами. В результате загрязнение нефтепродуктами является наиболее значительным и распространенным видом загрязнения природы.

Загрязнение атмосферы, грунтов и подземных вод на территориях АЗС и других объектов нефтеобеспечения вызвано утечками нефтепродуктов. Причинами утечек могут быть разные дефекты: разгерметизация резервуаров и других емкостей, неисправности технологического оборудования. Особенно остро стоит проблема очистки нефтесодержащих вод на транспорте, особенно нефтетранспорте, в нефтепереработке и энергетике. Существует такая проблема и в строительстве, в машиностроении и в разных отраслях пищевой промышленности. Количество нефтепродуктов в нефтесодержащих водах колеблется в широких пределах.

Нефть и нефтепродукты, попадая в воду, загрязняют ее, находясь при этом в различных состояниях: свободная нефть, нестабилизированные дисперсии, стабилизированные дисперсии, молекулярно растворенная нефть, обволакивающая твердые включения. Нефтесодержащие воды - это, как правило, многокомпонентные, многофазные системы.

В сточных водах часто присутствуют сырая нефть, различные виды топлива, растворители, минеральные масла и различные смазки и присадки. Основным источником загрязнения жидкостей является топливо. Бензины представляют собой смесь парафинов (C5-C12), олефинов, нафтеновых и ароматических углеводородов. Дизельное топливо и мазуты содержат углеводороды с большей молекулярной массой, однако, летучие углеводороды в них тоже присутствуют.

Вода может находиться в топливе в растворенном виде, в свободном состоянии и в виде водотопливной эмульсии. Растворимость воды зависит от химического состава топлива и температуры. Свободная вода находится обычно на дне резервуаров. В легких маловязких топливах вода быстро оседает на дно. В более тяжелых высоковязких топливах вода может образовывать водотопливные эмульсии, которые не разлагаются под действием температуры и сил гравитации. Устойчивость эмульсий повышается с увеличением содержания в топливе смолистых и высокомолекулярных соединений, а также сернистых соединений. Топливные эмульсии - это грубодисперсные системы с размером частиц 1-100 мкм и более. Органические и неорганические соединения присутствуют в топливе в виде механических примесей.

Средняя плотность смеси нефтепродуктов, содержащихся в льялах машинных отделений судов, оценивается в 0,85-0,97 г/ см3, т.е. несколько превышает среднее значение плотности нефтепродуктов, используемых на судах (0,83-0,94 г/см3). Среднее содержание механических примесей в льяльных водах ~0,006%, рН 5,9-7,1. Степень дисперсности нефти в них различна. Кроме нефтепродуктов в нефтесодержащих водах, например судовых, присутствуют различные механические примеси: частицы краски, кусочки и волокна осыпающейся при вибрации и качке изоляции, волос и щетина щеток и швабр, различные набивочные и абразивные материалы, продукты коррозии, осмоленные нефтепродукты, моющие средства и ПАВ, водоросли и планктон.

Вода с низкомолекулярными углеводородами, включая парафины (C5-C8), производные бензола и циклогексана (растворители), кислородсодержащую органику (спирты, альдегиды, кетоны, эфиры), образуют нераздельно кипящие смеси (азеотропы), летучесть которых намного выше, чем у образующих их компонентов (С.П.Огородников, Т.М.Лестева, В.Б.Коган. Азеотропные смеси. Справочник. М.: Химия, 1971, 848 с). Именно этим объясняется ″пахучесть″ (нефтесодержащих вод и взрывоопасность. В процессе транспортировки и переработки нефтесодержащие воды перемешиваются и нагреваются, что ускоряет испарение азеотропов. По этой же причине основная часть перечисленных азеотропообразующих примесей улетучивается, загрязняя атмосферу. Испарение низкомолекулярных углеводородов не только наносит экологический вред, ухудшает условия труда и создает взрывоопасность. Из отсепарированных нефтепродуктов, не содержащих азеотропообразующих углеводородов, очень трудно отогнать растворенную воду, которой обычно содержится в них до 20-30%. При такой обводненности нефтепродукты не представляют ценности как топливо из-за низкой теплотворной способности (вся теплота расходуется на испарение воды). Чтобы снизить содержание воды в нефтепродуктах, одним из наиболее эффективных и экономичных способов оказывается добавление в сырые нефтепродукты азеотропообразующих ″уводителей″ (с последующей отгонкой азеотропов (патент РФ №2042372, БИ №24, 1995 г.).

Состояние нефтепродуктов в нефтесодержащих водах и их состав имеют определяющее значение для выбора способа обработки этих вод с целью их очистки.

Очистка нефтесодержащих вод осуществляется в сепараторах гравитационного, флотационного, коалесцирующего и центробежного типов, а также путем частичной и полной фильтрации, электрообработки, флотации. Наиболее часто в малогабаритных установках, предназначенных для работы, например, в нестационарных условиях, обработка проводится в две ступени: грубая и тонкая очистка. В качестве первой ступени для выделения основной массы нефти, механических примесей и высоковязких включений применяют отстойники гравитационного типа или коалесцирующие сепараторы с блоком пластин, которые могут выполняться как плоскими, так и гофрированными. Более тонкая очистка осуществляется на сорбционных или коалесцирующих фильтрах.

Существенным недостатком фильтров является ограниченный ресурс работы их элементов. Стремление получить хорошую очистную способность вызывает необходимость уменьшать размер пор в фильтроэлементах, что приводит к быстрому их закупориванию.

Попытки повысить эффективность работы тонкослойных отстойников путем увеличения числа пластин в объеме аппарата натолкнулись на препятствие. При уменьшении расстояния между горизонтальными или наклонными пластинами до 150-200 мм эффективность сепарации действительно возрастает (за счет уменьшении необходимого времени сепарации). Однако дальнейшее сужение щелевых каналов не дает ожидаемого эффекта. Причина указанной аномалии (эффекта Пуазейля) заключается в том, что в узких каналах поток оттесняет частицы к стенке канала, причем направление действия потока не всегда совпадает с действием гравитационного поля (А.А.Евдокимов. Об использовании эффекта Пуазейля для обработки водно-жировых эмульсий. С-Пб: Ж. МЖП, N 1-2, 1995, с.42-48). Так, в горизонтально и наклонно ориентированных щелевых каналах ″сила Пуазейля″ оттесняет частицы нефти, перемещаемые водой, к ближайшей стенке, а результирующая гравитационного поля, как известно - к верхней. По этой причине частицы нефтепродукта, находящиеся в верхней половине щелевого канала, сепарируются быстрее, чем в свободной неподвижной воде, а те, что оказались в нижней половине - намного медленнее или вовсе не сепарируются. (А.А.Евдокимов, А.Ф.Богданов, В.М.Смолянов. Высокоэффективная технология очистки котлов железнодорожных цистерн. В сб. ″Повышение надежности и совершенствование методов ремонта подвижного состава″, СПб. ПГУПС (ЛИИЖТ), 2002, с.154-179). В вертикально ориентированных каналах сепарация происходит только за счет ″сил Пуазейля″. При этом относительная скорость сепарации частицы прямопропорциональна ее относительному размеру и относительной координате. По этой причине частицы, находящиеся достаточно близко к стенкам вертикально ориентированных каналов, сепарируются очень быстро, а те, что находятся ближе к середине каналов, приближаются к стенкам чрезвычайно медленно. Чтобы значительно ускорить сепарацию частиц на вертикально ориентированной насадке, очевидно, следует расположить коалесцирующие пластины как можно ближе одна к другой. Но в столь узких каналах скорость всплывания накопленной на пластинах нефтяной пленки (самоочистки) очень мала, что ведет к заполнению каналов нефтепродуктом и вынужденному останову.

Большое влияние на качество работы сепарационной установки оказывает насос, перекачивающий нефтесодержащие смеси. Центробежные, вихревые и высоконапорные насосы вызывают диспергирование нефтепродукта с образованием стабильных эмульсий с частицами микронных и субмикронных размеров. По этой причине для транспортировки нефтесодержащих вод чаще применяют насосы объемного типа, гидро- или аэростатический напор. Гидростатический напор обеспечивают, располагая сборники продуктов сепарации ниже уровня жидкости, направляемой на обработку самотеком. Аэростатический напор обеспечивают, просасывая обрабатываемую жидкость через герметичную систему аппаратов и трубопроводов под вакуумом.

Известна сепарационная установка ″ПеПеМатик″ шведской фирмы ″Сален и Викандер″. Этот сепаратор выпускается в трех модификациях разной пропускной способности. Он состоит из трех цистерн, смонтированных на одном фундаменте. На этом же фундаменте установлен винтовой насос. Очистка в сепараторе двухступенчатая.

Нефтесодержащие воды вначале подаются в сепаратор гравитационного типа (первая ступень), в котором отделение частиц нефти происходит за счет разности плотности воды и нефтепродукта. Насос устанавливается после сепаратора, т.е. на первой ступени его нет. Таким образом, гравитационный сепаратор работает под вакуумом, что значительно повышает его очистную способность, т.к. диспергирующее воздействие насоса на частицы нефтепродукта исключено. Отделенная в гравитационном сепараторе нефть собирается в его верхней части и по мере накопления удаляется в сборную цистерну по сигналу датчика уровня раздела сред нефть - вода. Затем частично очищенная вода подается в фильтр (вторая ступень). В объем фильтрующей цистерны засыпан гранулированный кристаллический материал. В фильтрах фирмы использовался полимерный материал, выполненный в виде небольших ″беличьих″ колес. Частички нефтепродукта, не отделившиеся в гравитационном сепараторе, задерживаются на поверхности фильтрующего материала, а очищенная вода через цистерны промывочной воды выбрасываются за борт. Регенерация фильтра проводится путем обратной промывки очищенной трюмной водой, заключенной в промывочной цистерне. Давлением сжатого воздуха вода из промывочной цистерны выдавливается в фильтр, где с более высокой скоростью, чем при очистке нефтесодержащих вод, проходит через фильтрующий материал. При этом происходит смывание нефти с поверхности фильтра и его регенерация. После каждой промывки определенное количество воды с нефтепродуктами возвращается снова в трюмный колодец или цистерну сбора трюмных вод. Однако благодаря коалесценции частиц нефтепродукта на поверхности фильтра последующее их отделение в гравитационном сепараторе протекает быстрее. Процесс регенерации осуществляется периодически. Управление пневматическими и электронными клапанами, осуществляющими переключение работы установки с режима очистки на регенерацию и наоборот, осуществляется через щит управления, поставляемый вместе с установкой (″Средства очистки жидкостей на судах″. Справочник под ред. И.А.Иванова, Л.: Судостроение, 1984 г.)

Известно использование сепаратора типа SFC фирмы "Сереп" (Франция). Сепаратор представляет однокорпусную конструкцию, разделенную на две части. Одна из них - ступень предварительной очистки - предназначена для гравитационного отделения более крупных частиц нефтепродукта. Другая - расположенный в середине корпуса сепаратора доочистной фильтр, предназначенный для задержания мелких капель нефтепродукта. Фильтр имеет засыпку из олефильного материала, запатентованного фирмой. Толщина засыпки фильтрующего материала - 700 мм при общей высоте фильтра 1000 мм. Фирма выпускает три модификации сепаратора (там же). Эта конструкции более компактна.

Недостатком всех установок, содержащих коалесцирующие и сорбционные фильтрующие загрузки, является быстрое их загрязнение, требующее замены или регенерации.

Известна установка для очистки нефтесодержащих сточных вод, содержащая последовательно соединенные трубопроводами водозаборную камеру с погружным насосом, грязеловушку с грязесборником, блок фильтров с сорбционной загрузкой и резервуар для очищенной воды. Она снабжена сепаратором, установленным между блоком фильтров и грязеловушкой и выполненным в виде цилиндрической камеры с крышкой. Цилиндрическая часть ее разделена вертикальной, не доходящей до крышки глухой перегородкой на две половины, в одной из которых выполнены вертикальные цилиндрические каналы, а в другой установлены полукольца в шахматном порядке по вертикали. Над конической частью камеры установлена горизонтальная перфорированная перегородка. Грязеловушка выполнена в виде обратного усеченного конуса, к меньшему основанию которого прикреплена расположенная под грязесборником труба с рыхлителем, установленным с возможностью вращения (патент РФ №2006474, БИ №2, 1994 г.).

К недостаткам этого устройства надо отнести испарения азеотропообразующих углеводородов в атмосферу, наличие фильтров с сорбционной загрузкой, которая требует замены или регенерации сорбента, а конструкция сепаратора не позволяет отделить высоковязкие нефтепродукты.

Известна установка для очитки сточных вод от нефтепродуктов, включающая корпус с размещенными в нем предварительным отстойником, тонкослойным модулем из наклонных гофрированных полок, фильтровальной камерой с коалесцирующей загрузкой, трубопроводы подачи сточной воды, отвода нефтепродуктов, осадка и очищенной воды, фильтровальной камерой с адсорбирующей загрузкой и перфорированным коллектором, соединяющим обе фильтровальные камеры и размещенным в их верхних частях трубопроводы отвода нефтепродуктов, снабженные регулирующими уровень слива навинчивающимися стаканами. Фильтровальные камеры установлены по ходу движения жидкости за тонкослойным модулем, коалесцирующая загрузка выполнена из гранулированного гидрофобного материала, например полиамида или полиэтилена, а адсорбирующая загрузка - из термостойкого кварцевого волокна с большой пористостью. Предварительный отстойник снабжен коллектором отопления (патент РФ №2013375, БИ №10, 1994 г.).

Эта конструкция напоминает известную установку фирмы ″General Electric″, но в нее добавлена фильтровальная камера с адсорбирующей загрузкой и в предварительном отстойнике установлен коллектор подогрева. Эта установка не пригодна для разделения сточных вод, содержащих высоковязкие нефтепродукты, что резко сократило бы срок службы коалесцирующей и адсорбирующей загрузки (размещение подогревателя в предварительном отстойнике не может существенно повлиять на вязкость нефтепродуктов). Конструкция не позволяет избежать потерь азеотропообразующих углеводородов в атмосферу. Наклонно расположенные тонкослойные гофрированные элементы не обеспечивают требуемой эффективности сепарации без коалесцирующей и адсорбирующей загрузки.

Известен аппарат для разделения двух несмешивающихся жидкостей (патент РФ №2105592, БИ №10, 1996 г.), который предназначен для очистки сточных вод, содержащих нефтепродукты. Он состоит из корпуса, выполненного в виде двух сообщающихся секций, одна из которых содержит патрубок подвода исходной смеси, карман с разгрузочным порогом и патрубком отвода легкой жидкости, а также другой карман с установленным в нем фильтрующим элементом и разгрузочным порогом с патрубком для отвода тяжелой жидкости. В первой секции установлена преграда с плоской горизонтальной поверхностью, которая расположена ниже уровня разгрузочного порога первой секции на определенную величину. Кроме недостатка, присущего всем устройствам, содержащим фильтровальные элементы, у указанного аппарата имеется еще ряд недостатков, а именно:

- не позволяет избежать потерь азеотропообразующих углеводородов в атмосферу;

- не предназначен для разделения трехфазных смесей, к которым относятся нефтесодержащие воды;

- удаление отсепарированных нефтепродуктов предусмотрено самотеком под малым напором, что не позволяет удалять из отстойной камеры вязкие нефтяные загрязнения;

- в процессе очистки сопротивление горизонтальной перегородки не остается постоянным, и требуется изменять ее положение, чтобы режим сохранялся стационарным.

- фильтрующий элемент, установленный во втором кармане, в процессе его эксплуатации и загрязнения тоже необходимо периодически заменять или регенерировать.

Известно также устройство для очистки сточных вод (патент РФ №2163828, БИ №7, 2001). Оно содержит корпус, выполненный в виде двух цилиндрических отстойников, сопряженных между собой под углом 60° к горизонту, в каждой секции камеры сгущения, над которыми размещены тонкослойные элементы (под углом 60° к горизонту), патрубки для вывода сгущенного продукта и осветленной воды и коллектор для сбора осветленной воды. Каждая камера сгущения сопряжена с полостью загрузочно-разгрузочной трубы, разгрузочный конец которой соединен с патрубком для вывода сгущенного продукта, а коллектор для сбора осветленной воды соединен с расположенной над тонкослойными элементами камерой сбора осветленной воды и патрубком для вывода осветленной воды, при этом соотношение диаметров загрузочно-разгрузочной трубы и цилиндрического отстойника составляет 1:2...1:3.

Основной недостаток описанного устройства в том, что при наклоне тонкослойных элементов под углом 60° и движении обрабатываемого потока навстречу нефтяной пленке затрудняется вывод отсепарированного нефтепродукта и эффективность работы устройства снижается. Кроме того, оно вовсе непригодно для непрерывного выведения из зоны сепарации высоковязких нефтепродуктов и не позволяет избежать потерь азеотропообразующих углеводородов в атмосферу.

Общие недостатки всех рассмотренных выше сепарационных установок заключаются в том, что они

- не позволяют улавливать летучие азеотропобразующие углеводороды, которые первоначально присутствуют в нефтесодержащих водах и в процессе обработки испаряются в виде азеотропов, загрязняя атмосферу, а как следствие отсепарированные нефтепродукты даже после длительного отстоя с обогревом содержат много воды;

- не приспособлены для выгрузки вязкого отсепарированного нефтепродукта;

- имеют фильтрующую загрузку с ограниченным ресурсом работы;

- оборудованы малоэффективными блоками параллельных коалесцирующих пластин, ориентированных горизонтально или наклонно.

Наиболее близкой к заявляемой является установка для очистки нефтесодержащих сточных вод (патент РФ №2205797), содержащая корпус, снабженный патрубками для ввода обрабатываемой смеси и вывода очищенной воды, отсепарированных нефтепродуктов и обводненного шлама, разделенный вертикальными перегородками на 5 секций. Первая секция без насадки служит для гашения скорости потока и распределения обрабатываемой смеси перед сепарацией. Вторая и четвертая секции (сообщающиеся между собой) заполнены насадкой из одинаковых параллельных коалесцирующих пластин, ориентированных вертикально с образованием узких щелевых каналов. Третья - обогреваемая секция - является сборником отсепарированного нефтепродукта, а пятая - сборником очищенной воды. Перегородки между второй и третьей, а также между четвертой и пятой секциями являются переливными порожками, поддерживающими постоянные уровни во второй и четвертой секции соответственно. При этом постоянный уровень жидкости в четвертой секции представляет собой гидрозатвор, выполняющий функции регулятора уровня раздела фаз во второй секции. Для выгрузки высоковязких нефтепродуктов установка оборудована нефтежироловителем (НЖЛ), укрепленным вместе с приводом на крышке сепаратора.

Вертикальная ориентация коалесцирующих пластин позволяет использовать эффект Пуазейля для сепарации частиц дисперсной фазы и обеспечивает удаление из щелевых каналов продуктов сепарации (самоочистку) под действием гравитационных сил. Однако описанная установка (прототип) имеет существенные недостатки.

1. Значительная часть нефтяных загрязнений - летучие углеводороды при обработке - испаряются в атмосферу (в виде азеотропов) и теряются безвозмездно. Конструкция аппарата не позволяет обеспечить герметичность соединения крышки с корпусом, чтобы улавливать пары летучих углеводородов. Как следствие отсепарированные нефтепродукты имеют даже после длительного отстоя с интенсивным обогревом большую обводненность (~20%) и не представляют товарной ценности.

2. Хранение и транспортировку вязких нефтепродуктов осуществляют при довольно высоких температурах (~100°С), поэтому соседство обогреваемого сборника нефтепродуктов отрицательно влияет на работу сепаратора: возникают нежелательные конвективные потоки и потери летучих углеводородов в атмосферу увеличиваются.

3. Даже при постоянной работе НЖЛ гидрозатвор не исключает больших колебаний уровня раздела фаз в зоне сепарации и попадания нефтепродукта в сборник очищенной воды, а воды в сборник отсепарированного нефтепродукта.

4. Параллельное соединение в блоки пластин одного размера и формы не позволяет обеспечить одновременно и высокую эффективность сепарации и своевременную разгрузку щелевых каналов от продуктов сепарации (см. выше об эффекте Пуазейля). При большом расстоянии между пластинами не обеспечивается требуемая эффективность сепарации, а при достаточно малом не успевает происходить самоочистка щелевых каналов от продуктов разделения из-за интенсивного накопления последних.

5. Форма днища аппарата и расположение большого количества патрубков не позволяет своевременно и достаточно полно сбрасывать накапливающийся шлам с минимальной обводненностью.

Технической задачей предполагаемого изобретения является создание устройства, свободного от указанных недостатков, позволяющего

- исключить загрязнение атмосферы парами летучих углеводородов;

- получать отсепарированные нефтепродукты с низкой степенью обводненности;

- достаточно полно очищать нефтесодержащие воды любого состава;

- функционировать без частых остановов для чистки и/или регенерации, а также

- исключить большие колебания уровня раздела фаз в зоне разделения слоев;

- обеспечивать своевременный и более полный сброс накапливающегося шлама с минимальной обводненностью.

Технический результат достигается за счет того, что в конструкцию установки, содержащей сепаратор, разделенный перегородками на секции с блоками коалесцирующих пластин, патрубки ввода обрабатываемой смеси, вывода осветленной воды, вывода нефтепродуктов и сброса обводненного шлама, сборник очищенной воды и обогреваемый сборник отсепарированных нефтепродуктов внесены изменения, а именно:

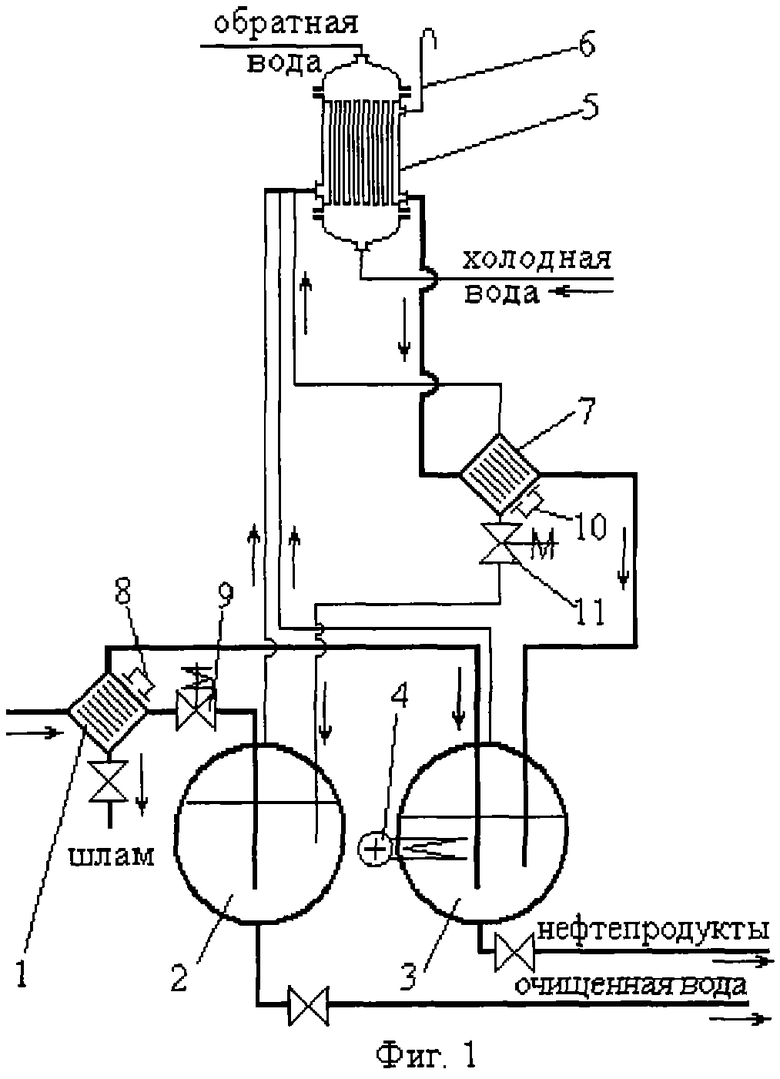

- добавлен конденсатор паров, содержащих летучие углеводороды (азеотропов), к которому присоединены линии газостравливания со сборников очищенной воды и отсепарированных нефтепродуктов (см. фиг.1);

- добавлен сборник - сепаратор для приемки и разделения конденсата паров азеотропов, соединенный с конденсатором двумя линиями (одна - для приемки конденсата, другая - уравнительная - для стравливания паров на конденсатор), со сборником очищенной воды - линией слива нижнего (водного) слоя и со сборником нефтепродуктов - линией слива верхнего (углеводородного) слоя (см. фиг.1);

- секционирующие перегородки установлены наклонно, а коалесцирующие пластины выполнены в форме треугольника, трапеции или сегмента, что обеспечивает образование в каждой из сепарационных секций щелевых каналов, ширина которых вначале увеличивается, а затем уменьшается с образованием застойных зон, предназначенных для скопления отсепарированных слоев и крупных частиц дисперсной фазы (см. фиг.2 и 4);

- взаимное расположение коалесцирующих пластин в блоках обеспечивают плавное либо скачкообразное изменение щелевых зазоров по всей длине щелевых каналов (см. фиг.3, 5, 6 и 7);

- блок коалесцирующих пластин в секции, предназначенной для сепарации нефтепродуктов, ориентирован застойной зоной вверх, а блок, предназначенный для сепарации более плотного осадка, - застойной зоной вниз (см. фиг.2 и 4);

Конструкция установки поясняется следующими схемами и эскизами:

Фиг.1 - схема установки.

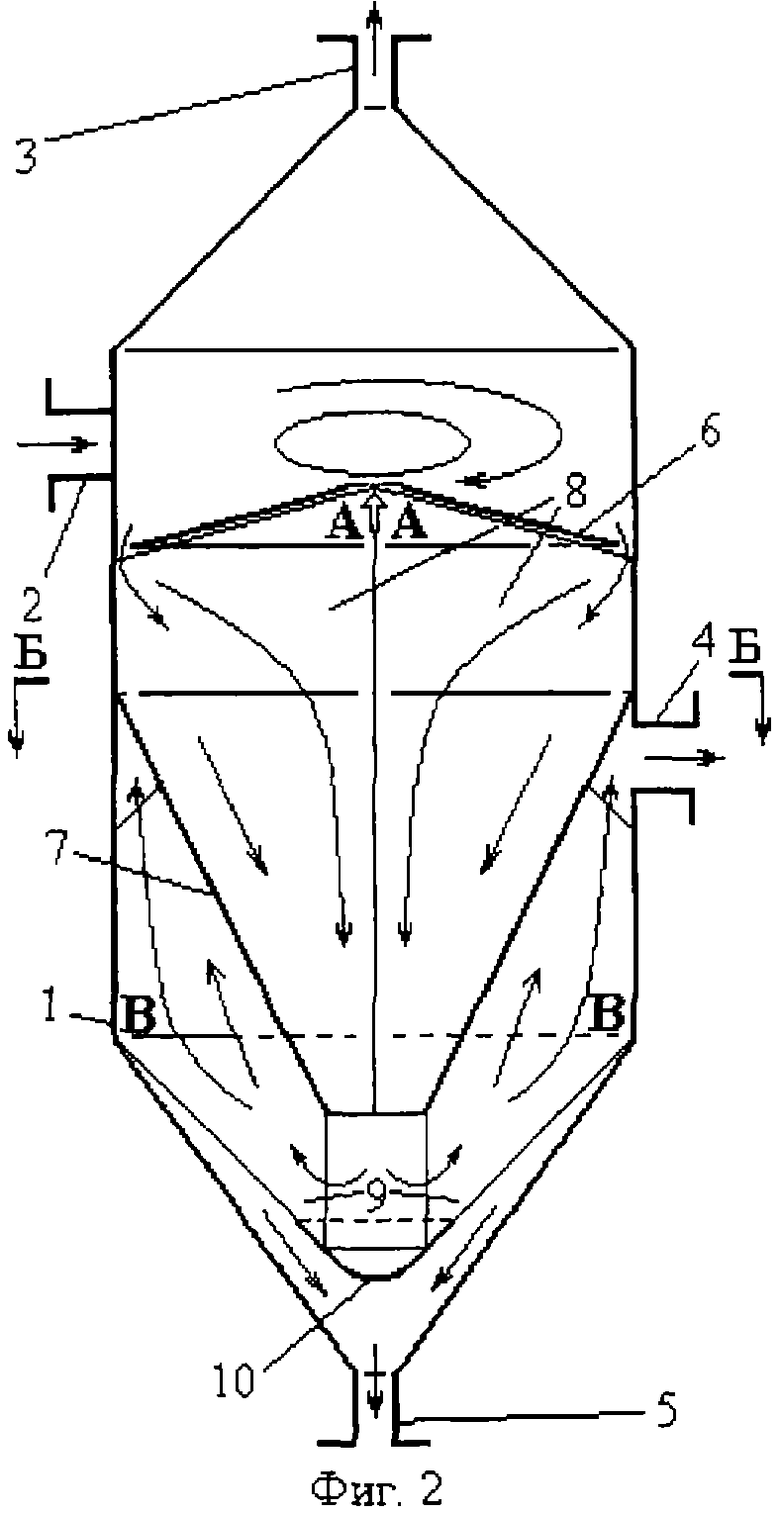

Фиг.2 - одна из возможных конструкций сепаратора (вид сбоку в разрезе).

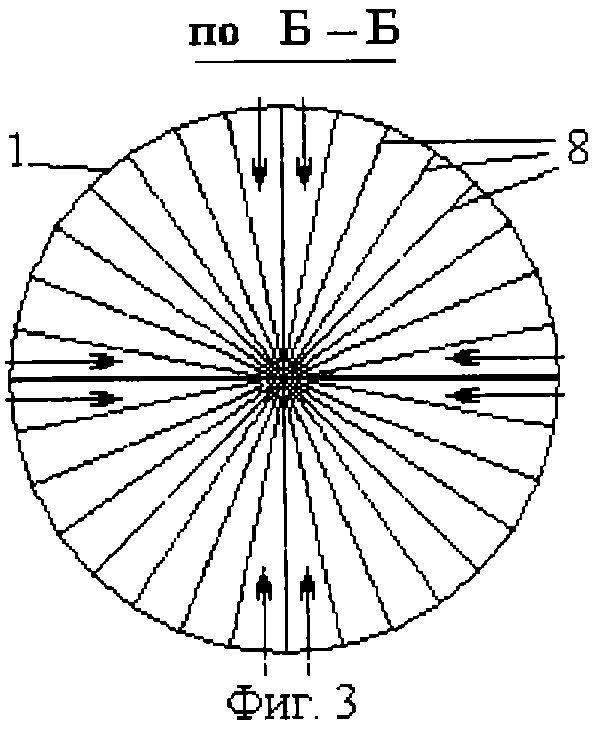

Фиг.3 - один из возможных вариантов блока коалесцирующих пластин в секции, предназначенной для сепарации нефтепродуктов (вид сверху, сечение по Б-Б);

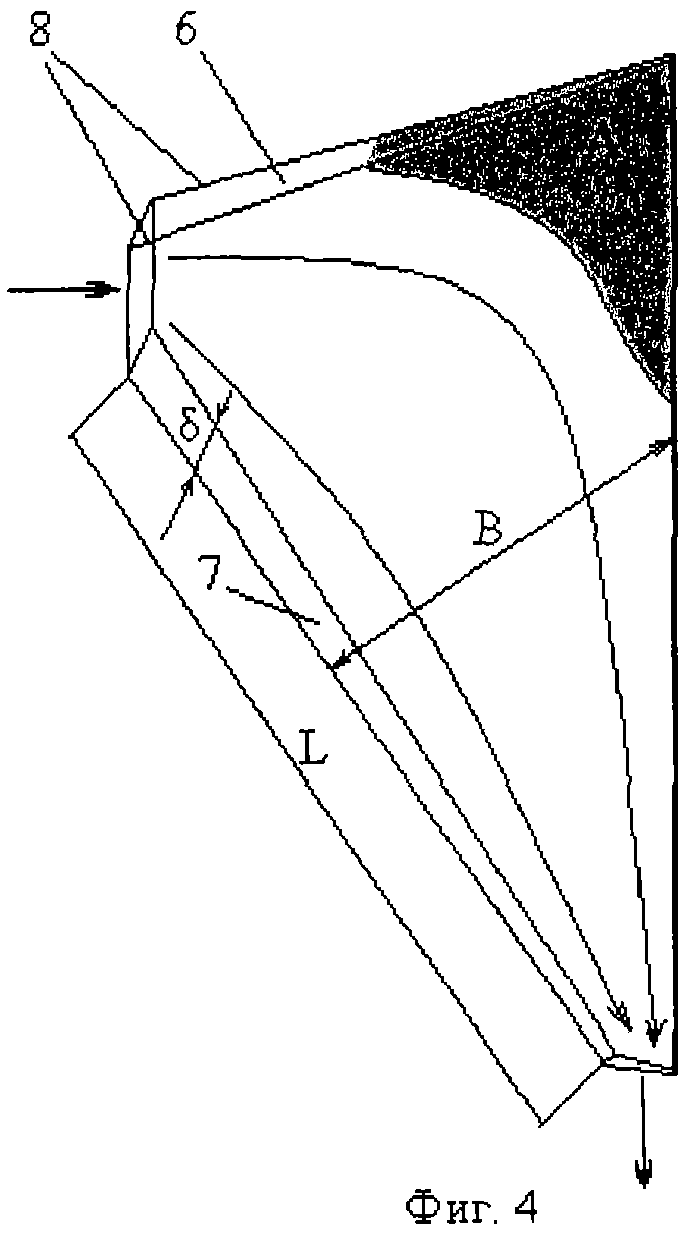

Фиг.4 - один из щелевых каналов в секции, предназначенной для сепарации нефтепродуктов (объемное изображение);

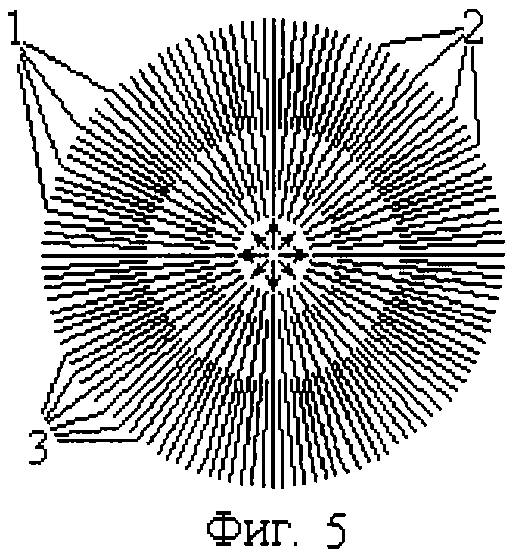

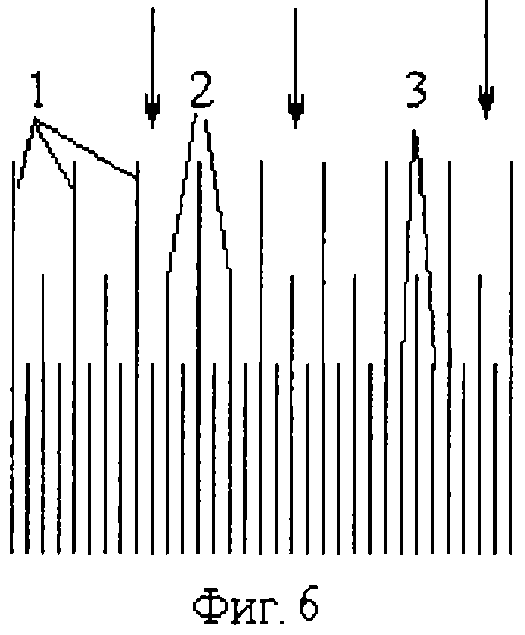

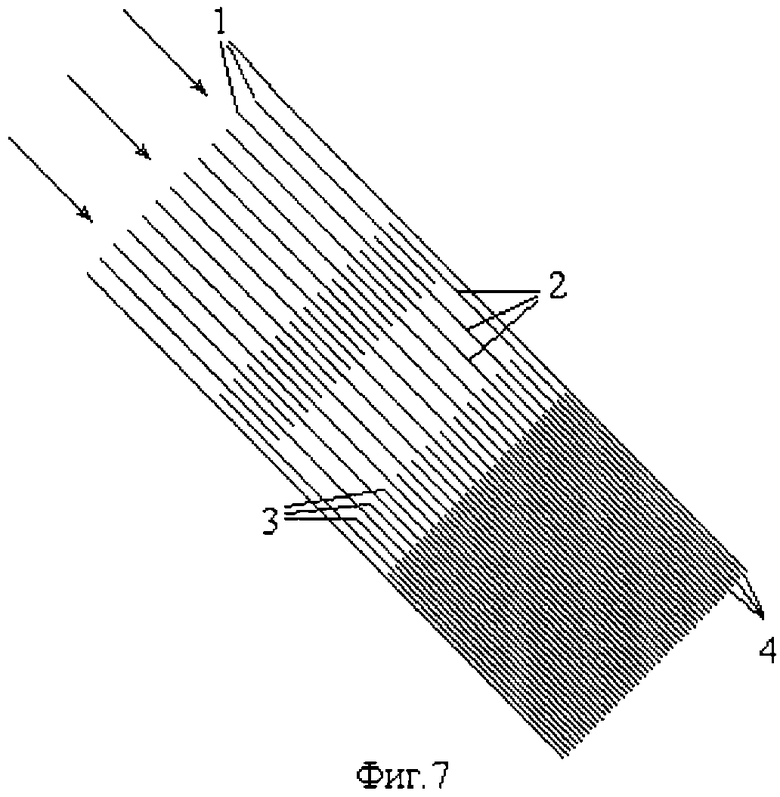

Фиг.5, 6 и 7 - варианты блоков коалесцирующих пластин (вид сверху).

На фиг.1 показана схема заявляемой установки, включающая сепаратор 1, сборники очищенной воды 2 и отсепарированного нефтепродукта 3 с обогревателем 4, охлаждаемый водой конденсатор паров азеотропов 5 с линией стравливания воздуха 6, сборник-сепаратор конденсата паров азеотропов 7, а также трубопроводы с арматурой. Для обеспечения эффективной работы установки на линиях слива воды из сепараторов 1 и 7 установлены регулирующие клапаны 8 и 10, а на самих сепараторах 1 и 7 - датчики уровня раздела фаз 9 и 11 соответственно. Направления потоков показаны стрелками.

Установка работает следующим образом. Нефтесодержащая вода поступает в сепаратор 1, где очищается от примесей: нефтепродукты сепарируются на коалесцирующих пластинах и накапливаются в верхней части сепаратора в виде углеводородного слоя, который по мере накопления передавливается в обогреваемый сборник 3. Очищенная вода через регулирующий клапан 8 сливается самотеком в сборник 2 и по мере накопления направляется на повторное использование или на сброс. Уровень раздела фаз в сепараторе 1 контролируется с помощью датчика уровня 9 и поддерживается в заданных пределах с помощью регулирующего клапана 8. Отсепарированный шлам скапливается в нижней части сепаратора и по мере накопления сбрасывается через дренажный патрубок. Летучие углеводороды при перекачке в сборник 3 и подогреве в процессе хранения испаряются вместе с растворенной водой в соотношении 1:5...1:10 и в виде азеотропов поступают на конденсатор 5, охлаждаемый водой.

Конденсат азеотропов представляет собой гетерогенную смесь, которая, сливаясь самотеком из конденсатора 5 в сборник-сепаратор 7, расслаивается на водный и углеводородный слои. Водный слой, содержащий ~10 мг/л летучих углеводородов, сливается самотеком в сборник 2. Углеводородный слой с содержанием воды менее 3% возвращается в обогреваемый сборник 3. Уровень раздела фаз в сепараторе 7 контролируется с помощью датчика уровня 11 и поддерживается в заданных пределах с помощью регулирующего клапана 10. Если нефтепродукты в сборнике 3 содержат много растворенной воды, то поступающие из сепаратора 7 углеводороды вместе с этой водой вновь образуют азеотропы, которые испаряются, завершая рецикл. Испарение азеотропов продолжается до тех пор, пока содержание воды в отсепарированных нефтепродуктах в сборнике 3 не уменьшится до 2-3%. При столь низкой концентрации воды скорость образования и испарения азеотропов становится очень мала из-за больших сопротивлений массопереносу.

На фиг.2 показана одна из конструкций сепаратора. Корпус аппарата 1 имеет цилиндрическую форму, днища - конические. Имеется четыре патрубка: патрубок 2, расположенный в приведенном примере тангенциально к цилиндрической стенке, - для входа смеси на обработку, 3 - для выхода отсепарированного нефтепродукта, 4 - для выхода очищенной воды и 5 - для сброса обводненного осадка (шлама). Внутренний объем аппарата перегородками 6 и 7 в форме соосно установленных конусов разделен по вертикали на три секции. Верхняя секция предназначена для подготовки поступающего на разделение потока, грубого разделения слоев (гидроциклон, как в примере, или отстойник) и накопления слоя нефтепродукта. Средняя и нижняя сепарационные секции снабжены блоками коалесцирующих пластин 8 и 9 в форме трапеций, треугольников или сегментов, так что ширина щелевых каналов между ними вначале увеличивается, а затем уменьшается с образованием застойных зон А и В, предназначенных для сбора пленок и крупных частиц дисперсной фазы. Причем блок коалесцирующих пластин 8 в секции, предназначенной для сепарации нефтепродуктов, ориентирован застойной зоной А вверх, а блок пластин 9, предназначенный для сепарации более плотного осадка - застойной зоной В вниз. В перегородке 6 имеются два отверстия: кольцеобразное у основания - для прохода загрязненной воды из верхней секции в среднюю и круглое вверху (срезана вершина) - для всплывания пленки и крупных капель нефтепродукта из застойной зоны А в верхнюю секцию сепаратора. Перегородка 7 - перевернутый конус, плотно прилегающий к цилиндрическому корпусу 1, имеет одно круглое отверстие (срезана вершина конуса) для выхода воды из средней секции в нижнюю. В центральной части нижней сепарационной зоны установлен экран 10, например, в виде сегмента поверхности тела вращения, который обеспечивает плавный поворот обрабатываемого потока и защищает сползающий по конической поверхности шлам от вторичного перемешивания.

На фиг.3 показан один из вариантов блока коалесцирующих пластин в секции, предназначенной для сепарации нефтепродуктов (вид по сечению Б-Б на сепаратор, изображенный на фиг.2). Пластины 8 внутри корпуса 1 расположены радиально с образованием плавно сужающихся щелевых каналов (щелевой зазор уменьшается). Стрелками показано направление потока обрабатываемой жидкости.

На фиг.4 для лучшего понимания конструкции дано объемное изображение одного из щелевых каналов в секции, предназначенной для сепарации нефтепродуктов. Вертикальные коалесцирующие пластины 8 в форме трапеций расположены радиально, так что щелевой зазор δ между ними 8 плавно изменяется. Коалесцирующие пластины прилегают к секционирующим перегородкам 6 и 7 (показаны только секторы конусов, образующие границы канала), так что ширина канала В по направлению потока обрабатываемой жидкости (показано стрелками) вначале увеличивается, а затем уменьшается с образованием застойной зоны А. Эта зона А в аппарате ориентирована вверх (примыкает к верхней секционирующей перегородке 6). Нижняя граница канала - сектор перегородки 7 (см. фиг.4) - определяет длину канала L и кратчайшую траекторию обрабатываемого потока.

Работает сепаратор следующим образом. Поток обрабатываемой смеси поступает в верхнюю секцию аппарата через патрубок 2, расположенный тангенциально к корпусу 1. Энергия потока, входящего в цилиндрическую секцию тангенциально, вызывает вращение жидкости в ней и разделение водного и углеводородного слоев в центробежном поле. Менее плотный углеводородный слой собирается в центральной части секции и по мере накопления выдавливается через патрубок 3. Более плотный водный слой оттесняется к образующей цилиндра и через щелевое отверстие между основанием конической перегородки 6 и стенкой корпуса 1 продавливается в среднюю секцию аппарата, заключенную между перегородками 6 и 7. Попадая в нее, обрабатываемая жидкость распределяется по щелевым каналам, образованным, например, вертикальными коалесцирующими пластинами, ориентированными радиально (фиг.3).

В вертикальных щелевых каналах нисходящий поток под действием сил Пуазейля оттесняет частицы нефтепродукта к стенкам, достигая которых, они коалесцируют. Причем коалесцируют не все частицы одинаково быстро. Вначале успевают достичь стенок канала более крупные частицы и те, что находятся вблизи стенок. Затем по мере уменьшения расстояния между пластинами становится возможной сепарация более удаленных частиц и меньшего размера. Такое постепенное сужение щелей позволяет избежать взрывного характера коалесценции и распределить пленку отсепарированного нефтепродукта равномерно по длине коалесцирующих пластин, предотвращая закупоривание отдельных участков канала. Кроме того, поскольку коалесцирующие пластины имеют форму треугольников, трапеций или сегментов (см. фиг.4), ширина щелевых каналов вначале увеличивается, а затем уменьшается с образованием застойных зон А в верхней части каналов. Пленка отсепарированных углеводородов и крупные частицы нефти в процессе обработки постепенно перемещаются в эту зону под действием суммы сил (объемных и потока). По мере накопления нефтепродуктов в застойной зоне А они вытесняются объемными силами через центральное отверстие в верхнюю секцию аппарата, где сливаются с углеводородным слоем. В достаточно длинных каналах с переменным щелевым зазором достигается достаточно высокая эффективность очистки воды от частичек нефтепродукта.

Очищенная от нерастворенных нефтепродуктов вода через центральное отверстие в перегородке 7 попадает в нижнюю сепарационную секцию, где вертикальные коалесцирующие пластины тоже ориентированы радиально, так что щелевой зазор между ними плавно увеличивается. Нисходящий поток радиально к центру аппарата из средней секции с помощью экрана 10 в виде сегмента поверхности тела вращения плавно изменяет свое направление до восходящего радиально от центра аппарата (см. фиг.2). Поскольку коалесцирующие пластины в нижней секции тоже имеют форму треугольников, трапеций или сегментов, ширина щелевых каналов между ними вначале увеличивается, а затем уменьшается с образованием застойных зон В, но ориентированных вниз. В процессе движения по вертикальным щелевым каналам жидкость оттесняет более плотные частицы (силами Пуазейля) к стенкам, очищается таким образом от шламовых загрязнений и собирается в верхней части этой секции, откуда отводится через патрубок 4. Частички шлама, прижимаемые потоком к пластинам, сползают под действием объемных сил в нижнюю застойную зону В, откуда затем по мере накопления по конической поверхности днища аппарата далее вниз и по мере накопления сбрасываются в виде концентрированного осадка через патрубок 5.

На фиг.5, 6 и 7 показаны варианты компоновки коалесцирующих пластин. Направление потока обрабатываемой смеси показано стрелками.

На фиг.5 приведен вид сверху на блок вертикальных коалесцирующих пластин, размещенных радиально. Но в отличие от блока, изображенного на фиг.3, он изготовлен из пластин трех разных размеров: 1, 2 и 3, что обеспечивает дополнительно два скачкообразных уменьшения щелевых зазоров, если направление потока будет от центра, как показано стрелками. Такой блок вполне пригоден для нижней секции сепаратора (см. фиг.2).

На фиг.6 дан вид сверху на блок параллельных вертикально ориентированных коалесцирующих пластин 1, 2 и 3 разной длины, собранных в блок с образованием скачкообразно сужающихся щелевых каналов. Каждое из таких сужений щелевых зазоров позволяет не менее чем в два раза увеличивать скорость движения сепарируемых частиц к пластинам и сокращать время, необходимое для их сепарации. Такая форма блока удобна для размещения его в камере в форме параллелепипеда.

На фиг.7 - вид сбоку на блок наклонных параллельных коалесцирующих пластин четырех типов 1-4. Способ стыковки пластин 1 и 2 (сдвиг на половину щелевого зазора) позволяет, не нарушая ламинарной структуры потока, вдвое сократить путь сепарации частиц, наиболее удаленных от пластин, и во столько же раз увеличить скорость их сепарации. Добавление пластин 3 позволяет вдвое уменьшить щелевой зазор между пластинами, увеличивая скорость сепарации частиц не менее чем в два раза. Такого же эффекта (уменьшения щелевого зазора еще в два раза) удается достичь добавлением пластин 4.

Таким образом, предлагаемое техническое решение обладает рядом преимуществ по сравнению с техническими решениями, применяемыми для этих целей, а именно:

- за счет улавливания и конденсации паров азеотропов на конденсаторе исключить загрязнение атмосферы парами летучих углеводородов;

- за счет расслаивания конденсата азеотропов в добавленном сепараторе и возврата слоя углеводородов в рецикл получать нефтепродукты с низкой степенью обводненности;

- за счет добавления коалесцирующих пластин и изменения щелевого зазора между коалесцирующими пластинами достаточно полно очищать нефтесодержащие воды любого состава (с эффективностью ~97-99%);

- за счет увеличения, а затем уменьшения ширины каналов, ориентации застойных зон вверх при обработке нисходящего потока и вниз при обработке восходящего потока обеспечивать непрерывное вытеснение сепарируемых примесей в застойные зоны и за счет этого непрерывную самоочистку коалесцирующей насадки и функционирование без частых остановов для ее чистки и/или регенерации (фильтрующая загрузка вообще не используется);

- за счет выдавливания отсепарированных слоев по уровню раздела фаз исключить его большие колебания, характерные для авторегулирования с помощью гидрозатвора;

- за счет выполнения днищ в виде конфузоров с достаточно крутыми стенками (по сравнению с прототипом) и экрана, обеспечивающего плавный поворот потока обрабатываемой жидкости без вторичного перемешивания илистого осадка, обеспечивать своевременное накопление, сгущение и более полное выдавливание шлама с минимальной обводненностью и отсепарированных нефтепродуктов.

Уже разработана проектная документация на предлагаемую установку и начато изготовление оборудования. Внедрение установки планируется в первом квартале 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2001 |

|

RU2205797C1 |

| СПОСОБ ОЧИСТКИ МАТЕРИАЛА ОСНОВЫ ДОРОЖНОГО ПОКРЫТИЯ ОТ НЕФТИ И НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2219304C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ЖИДКОСТЕЙ | 2008 |

|

RU2372295C1 |

| СПОСОБ ОЧИСТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2221084C2 |

| СПОСОБ ПОДГОТОВКИ НЕФТЕНАЛИВНЫХ ЦИСТЕРН К РЕМОНТУ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2237586C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2004 |

|

RU2262396C1 |

| СТАНЦИЯ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2327504C1 |

| СПОСОБ МОЙКИ НАРУЖНОЙ ПОВЕРХНОСТИ ТРАНСПОРТНОГО СРЕДСТВА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2245807C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2001 |

|

RU2200637C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ БЕНЗИНСОДЕРЖАЩИХ ВОД | 1991 |

|

RU2031689C1 |

Изобретение относится к устройствам очистки нефтесодержащих вод и может быть использовано в судостроении, машиностроении, пищевой, нефтехимической и нефтеперерабатывающей промышленности, а также в строительстве, на транспорте, энергетике и других отраслях промышленности. Установка содержит сепаратор нефтесодержащих вод с блоками коалесцирующих пластин и секционирующими перегородками, сборники нефтепродуктов и воды, а также конденсатор паров азеотропов и сепаратор для разделения расслаивающегося конденсата. Щелевые каналы между коалесцирующими пластинами имеют переменное сечение с застойными зонами, куда потоком вытесняются сепарируемые примеси. Секционирующие пластины наклонены так, что поток изменяет свое направление от нисходящего до восходящего. Технический результат заключается в предотвращении загрязнения атмосферы парами летучих углеводородов, улавливании нефтесодержащих паров, в значительном снижении обводненности отсепарированных нефтепродуктов, в повышении эффективности сепарации, в обеспечении непрерывной самоочистки коалесцирующей насадки и более полного удаления шлама с минимальной обводненностью. 2 з.п. ф-лы, 7 ил.

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ СТОЧНЫХ ВОД | 2001 |

|

RU2205797C1 |

| Судовая установка для сепарации нефтесодержащих вод | 1987 |

|

SU1579520A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ БЕНЗИНСОДЕРЖАЩИХ ВОД | 1991 |

|

RU2031689C1 |

| УСТАНОВКА ПО ГЕРМЕТИЗИРОВАННОЙ ПЕРЕРАБОТКЕ НЕФТЕШЛАМОВЫХ, ЛОВУШЕЧНЫХ И ДРЕНАЖНЫХ ЭМУЛЬСИЙ | 1996 |

|

RU2116106C1 |

| DE 19931866 A1, 18.01.2001. | |||

Авторы

Даты

2004-12-27—Публикация

2003-09-03—Подача