Изобретение предназначено для обезвоживания высоковязких нефтепродуктов, жиров и других сред и может быть использовано в нефтехимии, нефтепереработке, транспорте, нефтетранспорте, энергетике, в пищевой и других отраслях промышленности.

Обводненные нефте- и жиропродукты образуются при аварийных разливах, при подготовке железнодорожных цистерн и судовых танков к смене груза, в процессах отмывки и сепарации, а также при подготовке емкостного оборудования к ремонту и к внутреннему осмотру. При этом вода в углеводородах присутствует и в виде крупных капель, способных расслаиваться, и в виде субмикронных частиц, образующих стабильные коллоидные системы, а также в растворенном виде - молекулярные растворы.

Разделение грубых водомасляных смесей традиционно осуществляют в гравитационных отстойниках как безнасадочных, так и с коалесцирующей загрузкой. Стабильные коллоидные системы разделяют на установках отмывки или экстракции с использованием поверхностно-активных веществ (ПАВ) или растворителей, влияющих на условия равновесия между водной и углеводородной фазами. Для удаления растворенной воды применяют отгонные установки, состоящие из обогреваемой емкости, шлемовой трубы, конденсатора отогнанных паров и сборников исходного сырья и продуктов разделения (Касаткин. Процессы и аппараты химической технологии, - М: Химия, - 1957 г.).

Попытки применять все перечисленные средства для обезвоживания высоковязких органических продуктов не дают желаемого эффекта из-за чрезвычайно малых скоростей процессов массопереноса в столь вязких средах. Так после 48 ч отстаивания обводненного мазута М 100 при температуре 90-100°С содержание воды в нем остается ˜20%. Добавление ПАВ и экстрагентов с последующим отстаиванием смесей при тех же температурных режимах позволяет несколько снизить обводненность мазута, но продолжительность обработки и энергозатраты значительно возрастают. Отогнать воду из массы мазута не удается за 5-6 ч даже при температуре >150°С в вакуумных аппаратах. При температуре свыше 200°С процессы обезвоживания могли бы протекать быстрее (из-за значительного снижения вязкости обрабатываемой среды), однако, при этом возрастает вероятность осмоления парафинов.

Известна «установка для вакуумной перегонки нефтяного сырья» (патент РФ №36256, кл. B01D 3/10, опубл. 10.03.04), содержащая сообщенный с источником пониженного давления ректификационный аппарат с магистралями подвода нефтяного сырья, отвода выделенной жидкой фракции и отвода остатков из аппарата. Отличается установка тем, что ректификационный аппарат выполнен в виде горизонтальной емкости, верхняя часть которой образована цилиндрической поверхностью, а нижняя - двумя криволинейными участками с загнутыми внутрь краями, концы которых соединены с вертикальным каналом, связанным с накопителем выделенной жидкой фракции. В верхней части емкости расположена система охлаждения, а в нижней - система подогрева. Но испарение в описанной установке осуществляется из массы обрабатываемого сырья, поэтому ее применение для высоковязких сред неэффективно по указанным выше причинам.

Известна также установка обезвоживания битума с динамической лотковой системой (патент РФ №2236495, опубл. 20.09.04, МПК Е01С 19/08, С01С 3/12). Она содержит емкость, обогреваемую внутри и снаружи и снабженную мешалкой, лопасти которой вращаются и скользят по внутренней поверхности кожуха. Прогрев массы битума указанным способом удается интенсифицировать, тем не менее, испарение влаги из перемешиваемой высоковязкой массы протекает чрезвычайно медленно.

Известна «установка для осушения пастообразного термолабильного материала» (пат. Украины №59783, кл. F26B 17/00, опубл. 15.09.03), включающая емкость, барабанный вакуумный фильтр, горизонтальный перфорированный ленточный транспортер между барабаном фильтра и вторым барабаном, газоход для теплоносителя, распределительный коллектор, вакуумные насосы, корпус, бункер и конвейер осушенного продукта с промежуточным затвором.

Ограниченная толщина слоя обрабатываемого продукта способствует более полной отгонке воды, однако, и эта установка не лишена существенных недостатков:

1) барабанный вакуумный фильтр оказывает очень большое сопротивление вязкому продукту и неоправданно усложняет отгонный комплекс;

2) перфорированный ленточный транспортер громоздок и непригоден для перемещения таких продуктов, как мазут и битум с одновременным использованием перфораций;

3) прогрев вязкой массы горячим газом неэффективен;

4) отсутствуют устройства, выравнивающие толщину слоя обрабатываемого продукта на транспортере, что значительно снижает полноту отгонки.

Более полно можно отогнать воду из тонких слоев высоковязкого продукта, поэтому перспективнее использовать установки отгонки в пленочных аппаратах.

В качестве такового предлагают использовать, например, известный «роторный пленочный аппарат» (пат. Украины №69779, кл. B01D 3/30, опубл. 15.09.04) с перекрестной схемой движения системы газ-жидкость. Он содержит корпус с патрубками входа и выхода жидкости и газа, вал с закрепленным на нем ротором и двумя торцевыми крышками, между которыми располагается контактное устройство в виде ленточной спирали с Z-образными сгибами по ее полному периметру. В середине каждого сгиба имеется, как минимум, одно отверстие для прохода газа. При поступлении жидкости в аппарат она распределяется в виде пленки на спирали под действием центробежной силы, а в местах сгиба диспергируется на капли. При прохождении газового потока через контактное устройство возникает межфазовая турбулизация, интенсифицирующая процесс массообмена.

Рассматривая только основную часть установки: роторный пленочный аппарат, следует отметить серьезные недостатки. Движение высоковязкой жидкости самотеком по ленточной спирали и диспергирование ее на капли возможно только при очень высокой температуре, что неприемлемо для термолабильных жидкостей. Высоковязкую жидкость не удастся центробежными силами распределить на ленте ровным слоем, а после обезвоживания выгрузить ее сразу из аппарата.

Другой «роторный пленочный выпарной аппарат» (пат. РФ №2186605, кл. B01D 1/22, опубл. 10.08.02), который содержит цилиндрический корпус с обогреваемой рубашкой, узел подачи исходной жидкости и штуцера для отвода вторичного пара и концентрата, ротор с закрепленными по всей его длине лопатками и соединенный с приводом, характеризуется теми же недостатками, что и предыдущий.

Наиболее близкой к заявляемой станции по формальным признакам является «установка для осушки топлива и масел» (патент РФ №2042372, БИ №24, 1995 г). Эта установка включает сборник обводненных нефтепродуктов, большой отгонный аппарат (куб), конденсатор-дефлегматор, вакуумный конденсатор, вакуум-насос, конденсатор паров, нагнетаемых вакуум-насосом, отстойник конденсата, малый отгонный куб, сборники обезвоженных нефтепродуктов и сконденсированных легких фракций, сборник отогнанной воды и линии, соединяющие эти аппараты, включая коллектор линий газостравливания из всех аппаратов, работающих под вакуумом.

Существенными для решения поставленной задачи являются следующие признаки: сборник обводненных нефтепродуктов, отгонный аппарат, конденсатор отогнанных паров, отстойник конденсата, сборник верхнего слоя (светлых нефтепродуктов, образующих с водой нераздельно кипящие смеси - азеотропы), сборник воды, сборник обезвоженных нефтепродуктов и обвязку (трубопроводы, соединяющие эти аппараты), включая коллектор линий газостравливания.

При обезвоживании вязких нефтепродуктов (М-100, битум, парафины) в такой установке обнаруживается ряд недостатков:

1) конструкция отгонного аппарата - куб (емкость с нагревательными элементами), - неэффективна для обработки продуктов с высокой вязкостью;

2) вся содержащаяся в нефтепродуктах вода удаляется отгонкой, поэтому при начальной обводненности продукта свыше 40% энергозатраты оказываются так велики, что их стоимость превышает эффект, достигаемый его обезвоживанием;

3) отсутствует теплообменник-перегреватель, что не позволяет интенсифицировать процесс отгонки за счет сокращения времени на подвод необходимого количества теплоты;

4) отгонные и теплообменные аппараты установки периодического действия, обрабатываемый продукт в них неподвижен и вязок, поэтому процессы тепло- и массообмена не удается интенсифицировать.

Задачей предлагаемого изобретения является разработка станции эффективного обезвоживания вязких нефтепродуктов, лишенной указанных выше недостатков.

Технический результат достигается за счет того, что в известный комплекс аппаратов «установки для осушки», включающий сборник обводненных нефтепродуктов, отгонный аппарат, конденсатор отогнанных паров, отстойник конденсата, сборник (верхнего) углеводородного слоя, сборник воды, сборник обезвоженных нефтепродуктов и обвязку, включая коллектор линий газостравливания, внесены некоторые изменения и дополнения, а именно:

1) вместо отгонного куба используется отгонный пленочный аппарат с подвижными дисками;

2) имеется хотя бы один теплообменник-перегреватель обрабатываемого продукта;

3) имеется автоклав-отстойник, где из перегретого обводненного продукта отделяется часть воды без ее испарения;

4) все тепло- и массообменные аппараты станции непрерывного действия.

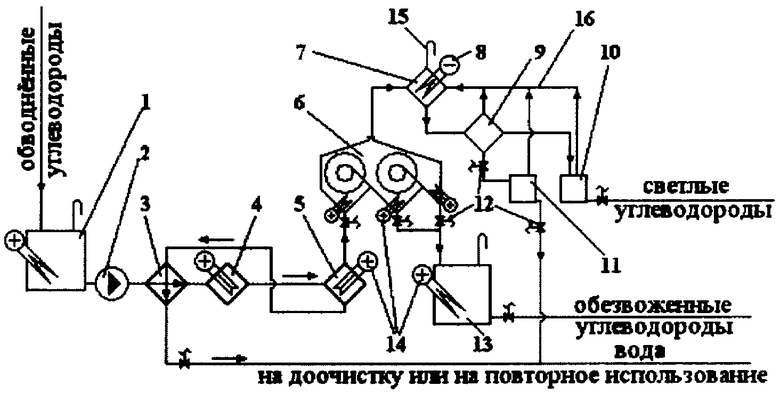

Пример принципиальной схемы станции обезвоживания нефтепродуктов приведен на чертеже.

На схеме показаны:

1 - обогреваемый сборник обводненных углеводородов; 2 - насос; 3 - теплообменник-рекуператор; 4 - перегреватель; 5 - автоклав-отстойник; 6 - отгонный пленочный аппарат с подвижными дисками; 7 - конденсатор отогнанных паров; 8 - охлаждающий регистр; 9 - отстойник конденсата; 10 - сборник светлых углеводородов; 11 - сборник водного слоя; 12 - запорная и регулирующая арматура; 13 - сборник обезвоженных нефтепродуктов; 14 - нагревательные регистры; 15 - воздушка; 16 - коллектор линий газостравливания.

Работает станция следующим образом.

Обводненные нефтепродукты из обогреваемого сборника 1 подают насосом 2 последовательно через теплообменник-рекуператор 3, где нагревают отсепарированной перегретой водой, а затем через перегреватель 4 в автоклав-отстойник 5, где поддерживается давление свыше 0,5 МПа (0,6-1,6) и температура выше 140°С, но ниже температуры кипения воды. При столь высокой температуре вязкость углеводородов значительно ниже, поэтому крупные частицы воды успевают осесть в нижней части автоклава и образовать водный слой. Этот водный слой по мере накопления сбрасывают из автоклава-отстойника 5 на доочистку или на повторное использование, предварительно охладив его до температуры ниже 100°С в теплообменнике-рекуператоре 3. Это позволяет избежать вскипания воды при понижении давления до атмосферного. Освобожденные от крупных частиц воды углеводороды под действием перепада давлений выдавливаются в приемный бункер отгонного пленочного аппарата 6, где из-за резкого снижения давления до атмосферного в процессе непрерывного формирования и перемещения пленки обрабатываемого продукта происходит быстрое выкипание оставшейся в нем влаги. На испарение влаги расходуется много теплоты, и это может привести к охлаждению и затвердеванию продукта в бункерах. Поэтому компенсационный обогрев массы продукта осуществляют с помощью обогревающих регистров 14, которыми снабжены все бункеры отгонного пленочного аппарата. Испаренная влага поступает на конденсатор 7, охлаждаемый регистром 8, где конденсируется, и конденсат стекает самотеком в отстойник 9. Вместе с парами отгоняемой воды из обрабатываемого сырья могут отгоняться светлые углеводороды в виде азеотропов. Поэтому конденсат в отстойнике 9 будет расслаиваться на два слоя: верхний - углеводородный - и нижний - водный. Верхний слой - светлые углеводороды - сливают самотеком в сборник 10 и по мере накопления отгружают на реализацию, например, как ценное светлое топливо. Водный слой через гидрозатвор сбрасывают самотеком в сборник 11, откуда по мере накопления - на доочистку или на повторное использование. Обезвоженные вязкие углеводороды из отгонного пленочного аппарата 6 сливают самотеком в обогреваемый сборник 13 и по мере накопления реализуют, например, как котельное топливо. Давление в системе отгонки и переработки продуктов разделения, включая сборники, поддерживают атмосферное с помощью воздушек 15. Чтобы избежать потерь летучих углеводородов в атмосферу линии газостравливания из аппаратов 9, 10 и 11 собраны в коллектор 16, соединенный с конденсатором 7.

Таким образом, предлагаемое техническое решение обладает рядом преимуществ по сравнению с техническими решениями, применяемыми для этих же целей, а именно:

1) водяные пары отгоняются на два - три порядка быстрее, чем на аналогичных установках, поскольку обводненный продукт предварительно перегревается и формируется в виде пленки;

2) благодаря значительному перегреву и снижению вязкости обрабатываемого сырья в автоклаве-отстойнике значительная часть нерастворенной воды успевает отделиться без испарения, что позволяет снизить в 2-3 раза энергозатраты на обезвоживание;

3) теплота отсепарированной в автоклаве перегретой воды используется для предварительного подогрева обводненных углеводородов в теплообменнике - рекуператоре, что снижает общие энергозатраты на обезвоживание;

4) в непрерывном режиме работы вязкий продукт не прекращает двигаться, что позволяет интенсифицировать его обработку.

Пилотный вариант станции обезвоживания нефтепродуктов монтируется в настоящее время на ППС в г. Кириши. По результатам ее испытаний руководством Октябрьской железной дороги будет принято решение о создании промышленной станции обезвоживания нефтепродуктов большой пропускной способности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2315803C2 |

| ОТГОННЫЙ ПЛЕНОЧНЫЙ АППАРАТ | 2005 |

|

RU2300408C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКОЙ СМЕСИ, СОДЕРЖАЩЕЙ ВОДУ И НЕФТЬ И/ИЛИ НЕФТЕПРОДУКТЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433162C1 |

| НЕФТЕШЛАМОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2014 |

|

RU2550843C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ НЕФТЕПРОДУКТОВ | 2013 |

|

RU2572518C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2004 |

|

RU2262396C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2003 |

|

RU2243168C1 |

| ДВУХСТУПЕНЧАТЫЙ СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ЗАГРЯЗНЕНИЙ НЕФТЕПРОДУКТАМИ | 2015 |

|

RU2592521C1 |

| УСТАНОВКА ДЛЯ ОСУШКИ ТОПЛИВА И МАСЕЛ | 1992 |

|

RU2042372C1 |

| УСТРОЙСТВО ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ | 2008 |

|

RU2367497C1 |

Изобретение может быть использовано в нефтепереработке, транспортной сфере, энергетике и других отраслях промышленности. Обводненные нефтепродукты из сборника 1 подают последовательно через теплообменник-рекуператор 3 и перегреватель 4 в автоклав-отстойник 5. Освобожденные от крупных частиц воды углеводороды подают из автоклава-отстойника 5 в приемный бункер отгонного пленочного аппарата 6, где происходит выкипание оставшейся влаги. Испаренная влага поступает в конденсатор 7, охлаждаемый регистром 8, откуда конденсат стекает самотеком в отстойник 9. В отстойнике 9 конденсат расслаивается на верхний углеводородный слой и нижний водный слой. Изобретение позволяет ускорить отгонку водяных паров, снизить энергозатраты и интенсифицировать процесс обезвоживания вязких нефтепродуктов. 3 з.п. ф-лы, 1 ил.

| УСТАНОВКА ДЛЯ ОСУШКИ ТОПЛИВА И МАСЕЛ | 1992 |

|

RU2042372C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2003 |

|

RU2243168C1 |

| УСТАНОВКА ПО ГЕРМЕТИЗИРОВАННОЙ ПЕРЕРАБОТКЕ НЕФТЕШЛАМОВЫХ, ЛОВУШЕЧНЫХ И ДРЕНАЖНЫХ ЭМУЛЬСИЙ | 1996 |

|

RU2116106C1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2008-06-27—Публикация

2006-08-31—Подача