Изобретение относится к способам очистки поверхности от углеводородных загрязнений, таких как нефть, нефтепродукты, смазки, масла, технические и бытовые жиры, и может быть использовано в различных областях промышленности для механизированной мойки и зачистки оборудования и материалопроводов.

Процесс обработки (зачистки, отмывки, обезжиривания) поверхностей деталей, узлов, механизмов и оборудования, а также резервуаров и емкостей, загрязненных нефтью, нефтепродуктами, жирами и другими жидкими углеводородами является одной из актуальных проблем как с позиций эксплуатационной, экологической и пожарной безопасности, так и с экономической точки зрения (А.А.Евдокимов. Защита водоемов от нефтяных загрязнений. Бессточная нефтеводоочистка. С-П: СПбГУНТиПТ, 2003, 136 с.).

Традиционный способ очистки внутренней поверхности аппаратов и материалопроводов - это пропарка, сопровождающаяся загрязнением атмосферы, сбросом «замасленного» парового конденсата, вредными условиями труда мойщиков, большими затратами рабочего времени и энергоресурсов (А.А.Евдокимов, А.Ф.Богданов, В.М.Смолянов. Высокоэффективная технология очистки котлов железнодорожных цистерн. В сб. Повышение надежности и совершенствование методов ремонта подвижного состава, СПб. ПГУПС, 2002, с.154-179).

Промывка органическими растворителями - наиболее эффективный метод удаления основной массы загрязнений. Наиболее часто применяются универсальные растворители: ацетон, керосин, уайтспирит, относящиеся к легковоспламеняющимся жидкостям (ЛВЖ), которые способны растворять различные загрязнения (Б.Г.Петрик, П.В.Чулков, С.И.Калашников. Справочник: Растворители и составы для очистки машин и механизмов, М.: Химия, 1989). Основные операции в этих способах: промывка очищаемой поверхности, откачка образующейся смеси растворителя с углеводородными загрязнениями и сброс насыщенного отработанного раствора на очистные сооружения. Однако после удаления загрязнений необходимо, как правило, очистить обработанную поверхность от остатков растворителя. Для этого смоченную растворителем поверхность сушат, например, горячим воздухом, который необходимо перед выбросом очистить, чтобы не загрязнять атмосферу. В другом варианте поверхность споласкивают, например, водой, загрязненную часть которой потребуется затем очищать, а пленку, смачивающую поверхность, испарить в процессе сушки. Следует учесть, что отработанный растворитель по мере насыщения углеводородными загрязнениями необходимо тоже очищать, чтобы не терять его, а использовать повторно. С учетом необходимости реализации вспомогательных процессов: регенерации растворителя, ополаскивания и сушки поверхности, очистки воды, - рассматриваемый метод в целом представляется наиболее сложным и энергоемким. К другим недостаткам использования ЛВЖ в качестве жидких органических растворителей относятся: взрыво- и пожароопасность, вредное и даже опасное влияние на людей и живую природу при попадании в атмосферу, почву или водоем.

Известны хорошие растворители с более высокой температурой вспышки, относящиеся к горючим жидкостям (ГЖ), например, трихлорэтан, трихлорэтилен и др. Они менее опасны в пожарном отношении, но чрезвычайно опасны для обслуживающего персонала из-за высокой токсичности. Регенерировать ГЖ не менее сложно и дорого, чем ЛВЖ.

К другой группе способов очистки поверхности от углеводородных загрязнений относятся те, в которых используются вода и/или водные растворы. Авторы этих способов предлагают не растворять, а эмульгировать углеводородные загрязнения. Присутствие воды действительно позволяет решить ряд вопросов. Во-первых, равновесная паровая фаза над водоуглеводородной смесью содержит более половины водяного пара, играющего роль флегматизатора, и поэтому невзрывоопасна. Во-вторых, большая теплоемкость и малая вязкость воды позволяют решить одну из основных задач: прогреть и удалить из зоны обработки высоковязкие, осмоленные и засохшие загрязнения, препятствующие чистовой обработке поверхности.

Обработка водой требует решения ряда задач. Так, смоченная углеводородами поверхность олефильна, она не смачивается водой, пока не будет удалена тончайшая углеводородная пленка, образовавшая с поверхностью (даже металлической) устойчивое химическое соединение. Кроме того, пресная вода хорошо эмульгирует нефтепродукты, особенно в процессе перекачки их смеси насосом. Некоторые органические вещества, содержащиеся в отмываемых загрязнениях, стабилизируют образующиеся тонкодисперсные эмульсии и поэтому затрудняют их последующее разделение и регенерацию моющего раствора. К таким веществам относятся органические соединения, содержащие карбоксильные, карбонильные и гидроксильные группы, это - простые и сложные эфиры, включая жиры и мыла. Наконец, многие водоуглеводородные смеси образуют летучие нераздельно кипящие смеси (азеотропы), поэтому значительная их часть испаряется, загрязняя атмосферу.

Первая задача решается, например, путем подщелачивания воды. При рН 10...11 водный раствор, достигая обрабатываемой поверхности (из углеродистой стали), сразу придает ей лиофильные (олефобные) свойства, защищая ее от вторичного загрязнения и от коррозии. Щелочная реакция водного раствора повышает, таким образом, скорость и качество мойки.

Вторая задача оказывается сложнее. Присутствие в загрязнителе даже небольших количеств кислородсодержащих соединений приводит к их взаимодействию со щелочным агентом (каустической или кальцинированной содой) с образованием мыл. Присутствие мыл повышает качество мойки, но стабилизирует образовавшуюся эмульсию, приводит к накоплению и гомогенизации загрязнений в моющем растворе, препятствуя разделению фаз. По этой причине подавляющее большинство способов мойки с использованием воды не могут быть реализованы по бессточной схеме.

Чтобы предотвратить загрязнение атмосферы углеводородами (третья задача), необходимо улавливать пары, образующиеся при обработке, например, путем конденсации. Подавляющая часть предлагаемых методов обработки с использованием воды никак не решает последнюю задачу.

Известен способ очистки поверхности от углеводородных (масложировых) загрязнений, основанный на использовании двух жидкостей (пат. РФ №2019318, В 08 В 3/08, опубл. в 1994 г.). Отмывку поверхности изделий по этому способу проводят моющим раствором и извлекают отмытые загрязнения из моющего раствора с помощью экстрагента - вспомогательной жидкости, которая не образует устойчивой эмульсии с моющим раствором, но при этом способна селективно извлекать из него масложировые загрязнения. По мере насыщения экстрагента углеводородными загрязнениями его (экстракт) направляют на перегонку. Экстрагент отгоняют (регенерируют) и возвращают в рецикл для повторного использования. Чтобы смыть вязкие загрязнения моющим раствором процесс потребуется вести при температуре >70°С, а чтобы их экстрагировать, раствор придется охлаждать до ˜30°С. Таким образом, только в основном циркуляционном контуре всю массу моющего раствора понадобится быстро нагревать от ˜25 до 75°С, без учета потерь тепла, подавать на мойку, затем охлаждать от 75 до ˜25°С, направлять на экстракцию, далее отделять от экстракта и снова нагревать, чтобы использовать повторно. Для регенерации экстрагента во втором циркуляционном контуре потребуется значительно усложнить технологическую схему, добавить еще несколько аппаратов и увеличить и без того рекордный расход энергоресурсов. Все это недопустимо увеличивает капитальные и эксплуатационные затраты на очистку и позволяет характеризовать способ, как бесперспективный.

Известен также способ очистки поверхности от нефтепродуктов (а.с. №944685, В 08 В 3/08, опубл. в 1982 г.). По этому способу очистку поверхности осуществляют водным раствором технических моющих средств (ТМС) на основе поверхностно-активных веществ (ПАВ) и электролитов. Такой раствор образует устойчивую эмульсию с углеводородными загрязнениями. Для регенерации моющего раствора эмульсию разделяют методом элекгрофлотации, после чего органическую фазу удаляют, а водный раствор возвращают в рецикл для повторного использования. Названные процессы составляют основной контур, в котором циркулирует вся масса моющего раствора.

Указанный способ обработки позволяет обеспечить требуемую степень очистки поверхности и использовать моющий раствор повторно. Однако разделение устойчивой эмульсии весьма сложная задача, решение которой, как правило, сопровождается появлением новых нерешенных проблем. Так, при электрофлотации значительно ускоряется коррозионный износ оборудования, пассивируются электроды, возникает проблема газоразделения, вентиляции помещения. Для предварительной электрокоагуляции необходимы затраты материалов и электроэнергии. Оборудование установки потребуется изготовить из кислотостойкого материала. Кроме того, для обработки всей массы моющего раствора потребуются габаритные аппараты большой пропускной способности. В частности, для улавливания водяных паров, содержащих не только углеводороды, но и водород, потребуется значительно увеличить поверхность теплообмена конденсаторов.

Известен способ промывки цистерн и извлечение остаточной жидкости, который включает отсасывание и/или откачку остаточной жидкости, подачу моющего раствора в цистерну, разделение смеси нефть-вода с подачей инертного газа (флотация) для отделения нефтяного компонента (пат. РФ №2099156, В 08 В 9/08, опубл. 17.06.93).

Недостатки этого способа: необратимые потери дорогого инертного газа, проведение каждой из операций на отдельном транспортном средстве, большие габаритные размеры аппаратов, например, конденсатора паров, сильно разбавленных воздухом.

Известны способы очистки поверхности от загрязнений нефтью с помощью коагулянта и различных депрессантов, в качестве которых используют присадки, содержащие полимеры и углеводородный растворитель (пат. РФ №2109583, В 08 В 9/08, опубл. 27.04.98) или водную смесь углеводородов и солей, содержащих азот, фосфор и калий, с последующей обработкой поверхности горячей водой или острым паром (пат. РФ №2104103, В 09 С 1/10, опубл. в БИ №4 за 1998 г.).

К недостаткам этих способов, кроме отмеченных ранее, следует отнести большой расход реагентов и тепла (t>95°C) и сложность реализации технологических процессов.

Известен способ очистки поверхности от углеводородных загрязнений, включающий отмывку поверхности подогреваемым водным раствором ТМС, в состав которого входит неионогенное ПАВ на основе алкокисисилата жирного спирта 2-4 мас.% и кальцинированная сода - остальное (пат. РФ №2200637, В 08 В 3/08, опубл. в БИ №8 за 2003 г.). Существенная особенность этого способа - применение тонкослойного отстойника для эффективного разделения фаз и поддержания определенного состава моющего раствора с концентрацией ТМС 1,5-4 мас.%. Указанный способ успешно применяется для внутренней мойки оборудования, загрязненный моющий раствор в тонкослойном отстойнике разделяется достаточно полно и очищенный водный раствор целиком направляется на повторное использование, сброс загрязненных стоков отсутствует.

Тем не менее, рассматриваемый способ имеет ряд существенных недостатков. Для обеспечения требуемой полноты разделения всей массы загрязненного моющего раствора требуется сепарационное оборудование большой пропускной способности, а для поддержания хорошей моющей и деэмульгирующей способности раствора - неоправданно большие расходы ТМС и ПАВ. Не решены вопросы улавливания нефтесодержащих паров и утилизации «замасленного» шлама. На обработанной поверхности после высыхания пленки моющего раствора остается заметный налет кальцинированной соды, для удаления которого необходимо дополнительное ополаскивание.

Наиболее близким к предлагаемому способу является техническое решение, защищенное патентом РФ №2135304 «Способ очистки поверхности от углеводородных загрязнений» (В 08 В 3/08, опубл. 27.08.99). Сущность этого способа заключается в том, что поверхность, загрязненную такими продуктами, как нефтепродукты, смазки, жиры минеральные или органические масла, отмывают водным раствором моющего средства, способным образовывать с углеводородными загрязнениями неустойчивую эмульсию. Затем загрязненный моющий раствор регенерируют путем фазового разделения эмульсии, органическую фазу отделяют, а водную возвращают в рецикл для повторного использования.

В качестве моющего раствора, образующего неустойчивую эмульсию с нефтяными загрязнениями, используют ТМС «УБОН», защищенное патентом РФ №2101337 (C11D 1/46), или моющее средство «БОК». Состав «УБОН» (мас.%): модифицированная эфирными группами натриевая соль полиакриловой кислоты - 0,1-10; электролит - 0,5-40; вода - остальное. В состав «БОК» входят (мас.%) неионогенные ПАВ - 0,2-14, полиэлектролит - 2,5-5,5 и активная добавка - остальное. В качестве полиэлектролита в указанном средстве используют полимеры акриловой кислоты, например натриевую соль карбоксиметилцеллюлозы (Na-КМЦ), а в качестве активной добавки используют карбонат натрия или карбонат натрия в сочетании с карбамидом или метасиликатом натрия (пат. РФ №2132367, опубл. в БИ №18, 1999 г.). В качестве неионогенного ПАВ в указанном моющем составе используют неонол или синтанол. Чтобы исключить попадание органических загрязнений в моющий раствор, фазовое разделение эмульсии осуществляют в специальной разделительной емкости (отстойнике), из нижней части которой очищенную водную фазу отбирают в специальный сборник и затем возвращают ее в рецикл для повторного использования. При фазовом разделении эмульсии обеспечивают объемное соотношение органических загрязнений и моющего раствора не менее чем 1:2.

В указанном способе учитывается случай, когда обрабатываемая поверхность сильно загрязнена. В отдельных случаях на мойку направляют ж/д цистерны с остатками мазута свыше 3 т. Если для обработки такой цистерны использовать недостаточное количество водного раствора, то образуется не прямая, а обратная эмульсия (вода - дисперсная фаза, а углеводороды - дисперсионная среда). Обработка стенок такой эмульсией не позволит смыть углеводородную пленку, поскольку водная фаза даже при достаточно большом напоре струи не достигнет твердой поверхности, защищенной этой пленкой.

Но совсем необязательно в одном режиме обработки и удалять основную массу загрязнений, и смывать с поверхности остатки углеводородной пленки. Стремление упростить схему требует увеличивать пропускную способность сепарационного оборудования, расходовать неоправданно много ТМС и ПАВ, теряемых с отсепарированным углеводородным слоем. При этом избежать необходимости ополаскивания обработанной поверхности от остатков моющего раствора все равно не удается. И уж совсем необязательно плавить и измельчать удаляемые загрязнения, эмульгировать их в воде и гомогенизировать смесь. Достаточно струями размягчить и оторвать от обрабатываемой поверхности куски высоковязких загрязнений, а затем удалить их из зоны обработки. Очевидно, что обводненность отмытых загрязнений тем больше, чем интенсивнее их дробили и перемешивали с водой. К другим недостаткам рассматриваемого способа следует отнести:

- загрязнение атмосферы парами, содержащими углеводороды;

- не решен вопрос утилизации «замасленного» шлама;

- отсепарированные нефтеотходы имеют высокую обводненность;

- накопление мыл в циркулирующем моющем растворе ведет к гомогенизации водоуглеводородной смеси и прекращению его расслаивания в отстойнике.

Технической задачей предполагаемого изобретения является уменьшение нагрузки на сепарационное оборудование, в том числе и за счет выведения мыл из циркулирующего моющего раствора, сокращение расхода ТМС и ПАВ, прекращение загрязнения атмосферы, утилизация паров и шлама, содержащих углеводороды и снижение обводненности утилизируемых углеводородов.

Технический результат достигается за счет того, что в известный способ очистки поверхности от углеводородных загрязнений, включающий подачу рабочего тела в виде струи на обрабатываемую поверхность и удаление из зоны обработки продуктов промывки, отделение от них хотя бы части обводненного углеводородного слоя и обводненного шлама и возвратом для повторного использования, по крайней мере, части продуктов промывки, внесены некоторые изменения и добавления, которые приведены ниже.

1. Вначале (на первом этапе обработки) для разогрева и удаления основной массы углеводородных загрязнений в качестве рабочего тела используют подогретые продукты промывки (1-й цикл), представляющие собой многофазную, многокомпонентную смесь, образовавшуюся в результате предыдущей зачистки, где в качестве дисперсионной среды присутствует вода, потери которой с паром, отделяемым обводненным углеводородным слоем и удаляемым количеством обводненного шлама, восполняют.

2. Последующую чистовую обработку (второй этап) осуществляют циркулирующим и предварительно очищаемым от захваченных загрязнений (2-й цикл) моющим агентом, в качестве которого используют воду либо водный раствор поверхностно-активных веществ, часть моющего агента по мере снижения его качества направляют на восполнение потерь воды в рабочем теле (в 1-й цикл), а взамен добавляют соответствующее количество чистой воды или свежеприготовленного водного раствора.

3. В процессе приготовления моющего агента в воду добавляют щелочь или соли сильных оснований и слабых кислот в количестве 1...10% мас., в зависимости от материала очищаемой поверхности и состава загрязнения.

4. В процессе приготовления моющего агента в воду добавляют неионогенные поверхностно-активных вещества, повышающие качество мойки и влияющие на условия фазового равновесия в продуктах промывки, например, алкоксилированные спирты в количестве 0,04...0,50% мас., которые растворяются в воде и препятствуют ценообразованию в нейтральных и щелочных средах.

5. Для удобства дозирования компонентов моющего агента заранее готовят композицию из 2...5% мас. поверхностно-активных веществ, остальное - щелочь или соли сильных оснований и слабых кислот. Приготовленную композицию растворяют в воде с концентрацией 2...10% мас., и полученным раствором восполняют расход моющего агента.

6. Отделенную часть обводненного углеводородного слоя разделяют на водный и углеводородный слои, водный слой возвращают в рецикл на подпитку рабочего тела (3-й цикл), а отсепарированный углеводородный слой направляют на утилизацию.

7. Отделенную часть загрязненного шлама смешивают с отсепарированным углеводородным слоем, полученную смесь гомогенизируют и направляют на утилизацию в виде топлива или добавки к топливу.

8. Чтобы вывести накопленные мыла, часть рабочего тела направляют на сепарацию, например, с предварительным подкислением серной кислотой, после сепарации водный слой возвращают в рецикл (4-й цикл) для подпитки рабочего тела, а слой отсепарированных углеводородов направляют на утилизацию.

9. Образующиеся при обработке пары собирают, конденсируют, конденсат разделяют на слои, верхний слой - углеводородный - отделяют, а нижний - водный - возвращают в рецикл (5-й цикл) для повторного использования.

10. Отсепарированные углеводородные слои смешивают, из этой смеси отгоняют воду, например, в виде азеотропов с легкими углеводородами и направляют эти пары в рецикл (6-й цикл) на конденсацию и последующее разделение, а обезвоженные углеводороды - на утилизацию, как товарный продукт (см., например, патент РФ №2042372, БИ №24 за 1995 г.).

11. Обводненный шлам промывают одним из водных слоев (7-й цикл) и/или моющим агентом (8-й цикл), после чего направляют на утилизацию в качестве строительного материала либо на захоронение. Водные слои и/или моющий агент после промывки шлама направляют на восполнение потерь рабочего тела.

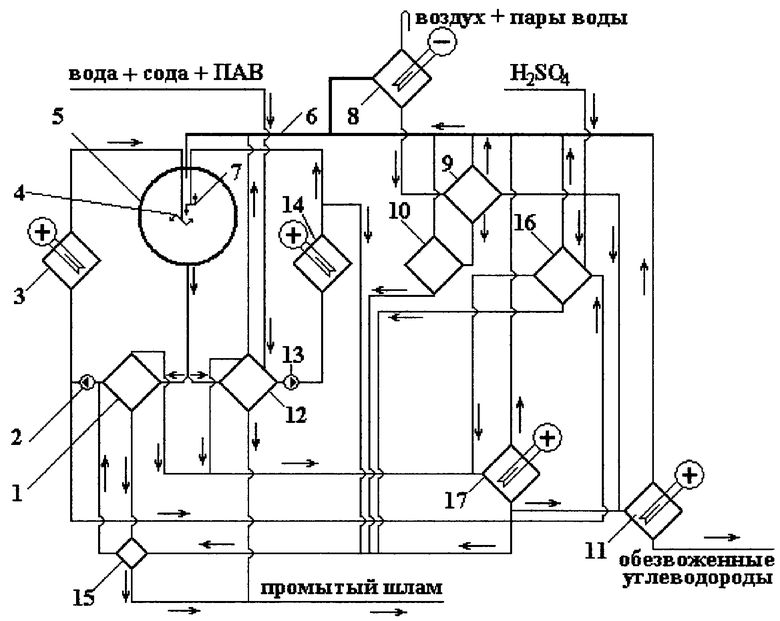

Пример принципиальной схемы, разъясняющей сущность предлагаемого способа, приведен на чертеже.

На схеме показаны:

1 - аппарат для хранения и фракционирования рабочего тела; 2 - напорный насос; 3 - подогреватель рабочего тела; 4 - моечная машинка (головка) для рабочего тела; 5 - обрабатываемая емкость; 6 - сборный коллектор линий стравливания паров и воздуха; 7 - моечная машинка (головка) для моющего раствора; 8 - охлаждаемый конденсатор паров, содержащих углеводороды; 9 - сепаратор водоуглеводородного конденсата; 10 - сборник водного слоя; 11 - отгонный аппарат; 12 - аппарат для приготовления и разделения моющего агента; 13 - насос; 14 - подогреватель моющего агента; 15 - аппарат для промывки шлама; 16 - аппарат для извлечения мыл; 17 - обогреваемый аппарат для разделения обводненного углеводородного слоя.

Очистка внутренней поверхности от углеводородных загрязнений протекает следующим образом. Вначале (на первом этапе) рабочее тело, представляющее собой многофазную, многокомпонентную смесь, образовавшуюся в результате предыдущей зачистки, где в качестве дисперсионной среды присутствует вода, из средней части аппарата 1 подается напорным насосом 2 через подогреватель 3 на моечную головку 4, установленную внутри обрабатываемой емкости 5. Струи рабочего тела, истекающие из сопел или щелей моечной головки, попадая с большой скоростью на обрабатываемую поверхность, быстро разогревают и отрывают куски загрязнений. Поток, образующийся за счет стекающего по стенкам рабочего тела, выносит оторванные куски загрязнений из обрабатываемой емкости 5 и возвращается с ними в аппарат 1, замыкая 1-й рецикл. Образующиеся при обработке пары, содержащие углеводороды, вместе с разогретым воздухом отводятся из емкости 1 через коллектор 6. Первый этап обработки закончен, когда основная масса загрязнений с обрабатываемой поверхности смыта и удалена рабочим телом из емкости 1, вместе со стекающими остатками рабочего тела.

Затем (на втором этапе) через моечную головку 7, расположенную тоже внутри емкости 1, подается под напором моющий агент, который смывает пленку рабочего тела с обрабатываемой поверхности, придавая поверхности лиофильные свойства (Наличие двух моечных головок не является обязательным. В отдельных случаях можно воспользоваться одной моечной головкой 4, выполнив соответствующую обвязку).

Пары, содержащие углеводороды, поступают на конденсатор 8, охлаждаемый водой, где конденсируются, а воздух, очищенный от примесей углеводородов, стравливается в атмосферу. Конденсат, содержащий воду и светлые нефтепродукты, сливается самотеком в сепаратор 9, где разделяется на воду с растворенными в ней углеводородами и углеводороды с растворенной в них водой. Нижний водный слой сливается самотеком в сборник 10. Верхний слой образован летучими углеводородами, способными образовывать с водой нераздельнокипящие смеси (азеотропы). Этот слой не выводят из системы, а направляют в отгонный аппарат 11, как азеотропобразующую добавку к другим углеводородным слоям, с целью их обезвоживания.

Моющий агент с небольшим количеством загрязнений (отмытой углеводородной пленкой) возвращается в аппарат 12, где разделяется на водный и углеводородный слои. Очищенный от углеводородов водный слой подается напорным насосом 13 через подогреватель 14 снова на головку 7 до тех пор, пока не закончится чистовая обработка внутренней поверхности емкости 1.

По мере накопления загрязненного шлама в аппарате 1 часть его сбрасывается в аппарат 15, куда для его промывки откачивается насосом 13 часть моющего агента.

По мере ухудшения расслаивания в аппарате 1 часть рабочего тела откачивается в сепаратор 16, куда для расщепления мыл добавляется также небольшое количество серной кислоты. Дозирование кислоты сопровождается контролем кислотности сепарируемой смеси. Добавлять серную кислоту прекращают при достижении показателя кислотности значения рН<3. При такой кислотности из растворимых мыл будут вытеснены плохо растворимые жирные кислоты, которые всплывут, образуя углеводородный слой. Этот углеводородный слой по мере накопления сливают в обогреваемый сепаратор 17, куда сбрасываются также верхние углеводородные слои из аппаратов 1 и 12. Нижний слой, представляющий собой раствор сульфата, направляют на промывку шлама в сепаратор 15, откуда возвращают на подпитку рабочего тела (например, на всасывающий патрубок насоса 2, как показано на схеме).

Основное количество шлама оседает в аппарате 12, где он достаточно хорошо промывается в процессе сепарации. По мере накопления промытый шлам из аппарата 12 сбрасывают на утилизацию. Вместе со шламом теряется часть моющего агента. Другую часть моющего агента направляют на промывку загрязненного шлама в аппарат 15. Недостающее количество моющего агента готовят в отдельной емкости путем растворения в свежей воде готовой композиции из ПАВ и кальцинированной соды, и затем добавляют приготовленный раствор в аппарат 12. Можно восполнять потери моющего агента путем добавления всех его компонентов непосредственно в аппарат 12.

В аппарате 1 не происходит полного разделения фаз. В этом нет необходимости, поскольку присутствие в рабочем теле углеводородов и мыл способствует очистке обрабатываемой поверхности. Шлам, накапливающийся в аппарате 1, представлен сравнительно крупными фракциями. Сброс его в сепаратор 15 для промывки перед утилизацией выполняют периодически, не чаще одного раза в сутки. Сброс обводненного углеводородного слоя из аппарата 1 осуществляется путем самопроизвольного вытеснения избыточного количества жидкости, переполняющей аппарат, когда рабочее тело возвращается в него вместе с отмытыми загрязнениями. Важнейшим свойством рабочего тела является присутствие в нем воды, как дисперсионной среды. Если вода в рабочем теле, как среда, присутствует, то воздушно-паровая смесь в обрабатываемой емкости невзрывоопасна, а рабочее тело имеет высокую удельную теплоемкость и плотность. Эти качества необходимы для быстрого прогрева и удаления основной массы загрязнений. Контролируют присутствие воды в рабочем теле, непрерывно определяя электроемкость или электропроводность жидкости в нижней половине аппарата 1. Например, при снижении электропроводности в рабочее тело добавляют некоторое количество нижнего слоя из аппаратов 10, 16, 17, или моющего агента из аппарата 12 непосредственно, или после использования этих продуктов для промывки загрязненного шлама в аппарате 15.

В обогреваемом аппарате 17 углеводородные слои освобождаются от некоторого количества воды. Часть воды, диспергированная в углеводородах, оседает в нижнюю часть аппарата в виде водного слоя, удаляемого по мере образования. Другая часть, растворенная в углеводородах, частично испаряется, и пары попадают через коллектор 6 на конденсатор 8. Углеводороды, освобожденные от некоторого количества воды в аппарате 17, сливают затем в отгонный аппарат 11, где они перемешиваются со слоем летучих углеводородов из сепаратора 9. Из смеси углеводородов, попавших в аппарат 11, при нагревании отгоняются вода и/или азеотропы. Пары воды и/или азебтропов возвращаются через коллектор 6 в конденсатор 8 в рецикл. А обезвоженные углеводороды из аппарата 11 после отгонки направляют на реализацию, как товарный продукт.

Обработка загрязненной поверхности по описанной схеме имеет ряд преимуществ.

1. Прогрев и удаление основной массы углеводородных загрязнений осуществляется циркулирующим (с большим расходом) рабочим телом, не требующим эффективной сепарации. Благодаря малой задержке рабочего тела в аппарате 1, размеры его можно уменьшить в 3-5 раз по сравнению с прототипом. Время на проведение первого этапа обработки тоже сокращается в 1,5-2 раза. Удаляемые загрязнения дробятся и обводняются тоже значительно меньше.

2. При чистовой обработке необходимо (по сравнению с прототипом) отмыть и удалить на 3-4 порядка меньше углеводородных загрязнений. Расход моющего агента для этой цели потребуется в десятки раз меньше, как и размеры сепаратора, а времени на чистовую обработку - всего 5-7 мин. При этом суммарные временные затраты на обработку окажутся на 20-30% меньше, чем в способе, рекомендованном прототипом.

3. Расход ПАВ, как известно, более всего зависит от величины поверхности раздела фаз, участвующих в процессе чистовой обработки. Удалив основную массу загрязнений на первом этапе обработки, можно сократить расход ПАВ не менее, чем в 2-3 раза, не снижая качества очистки поверхности.

4. Выведение накапливающихся мыл позволяет вести бесперебойную отмывку поверхности от минеральных и органических масел, жиров жирных кислот, ангидридов, эстеров и других органических веществ, что не обеспечивается прототипом.

5. Сбор и конденсация образующихся паров, содержащих углеводороды, позволяет предотвратить загрязнение атмосферы, что не предусмотрено прототипом.

6. Предусмотрена промывка и утилизация шлама в отличие от прототипа.

7. Предлагаемый способ позволяет снизить обводненность отсепарированных углеводородов до 2% и реализовать их, как товарный продукт. По прототипу - не менее 5%.

Отдельные признаки способа в части реализуемости были проверены на двух универсальных мобильных промывочных станциях (УМПС), эксплуатировавшихся в вагонном депо на ст. Псков и ст. Морозовская. Так, время обработки цистерн из-под высоковязких нефтепродуктов (мазуты, парафины, высокосернистые сорта нефти и др.) по двухступенчатой схеме обработки на ст. Морозовская сократилось от 60-90 до 30-40 мин, как следствие, увеличилась пропускная способность УМПС и уменьшились удельные энергозатраты. При этом качество очистки стенок цистерн не снизилось.

Другие признаки и решения были проверены в лаборатории и на пилотных установках (А.А.Евдокимов. Защита водоемов от нефтяных загрязнений. Бессточная нефтеводоочистка. С-П: СПбГУНТиПТ, 2003, 136 с.).

Заявляемый способ с полным набором приведенных выше признаков будет внедрен в текущем году по проекту реконструкции двух промывочно-пропарочных станций МПС: Брянск и Стенькино.

Изобретение относится к способам очистки поверхности от углеводородных загрязнений, таких как нефть, нефтепродукты, смазки, масла, технические и бытовые жиры, и может быть использовано в различных областях промышленности для механизированной мойки и зачистки оборудования и материалопроводов. Способ включает подачу рабочего тела в виде струи на обрабатываемую поверхность и удаление из зоны обработки продуктов промывки, отделение от них хотя бы части углеводородного слоя и обводненного шлама и возвратом для повторного использования, по крайней мере, части продуктов промывки. Вначале (первый этап) для разогрева и удаления основной массы углеводородных загрязнений в качестве рабочего тела используют подогретые продукты промывки, представляющие собой многофазную, многокомпонентную смесь, образовавшуюся в результате предыдущей зачистки, где в качестве дисперсионной среды присутствует вода, потери которой с парами, отделяемыми обводненным углеводородным слоем и удаляемыми количеством обводненного шлама восполняют. Чистовую обработку (второй этап) осуществляют циркулирующим и предварительно очищаемым от захваченных загрязнений моющим агентом, в качестве которого используют воду либо водный раствор поверхностно-активных веществ, причем по мере снижения качества моющего агента его часть направляют на восполнение потерь воды в рабочем теле, а взамен добавляют соответствующее количество чистой воды или свежеприготовленного водного раствора. Изобретение обеспечивает значительное сокращение расхода циркулирующего моющего агента, что позволяет сократить время обработки и расход ПАВ, не снижая качества очистки поверхности, и уменьшить размеры сепарационного оборудования, а также обеспечивает выведение накапливающихся мыл для предотвращения загрязнения атмосферы парами углеводородов, утилизацию шлама и снижение обводненности отсепарированных углеводородов до 2%. 9 з.п. ф-лы, 1 ил.

| СПОСОБ ДЛЯ ОЧИСТКИ НЕФТЯНОГО РЕЗЕРВУАРА | 1993 |

|

RU2120340C1 |

Авторы

Даты

2005-10-20—Публикация

2004-02-09—Подача