Автоматизированная система управления предназначена для автоматического регулирования процесса патронирования сыпучих взрывчатых веществ.

Известно устройство для автоматической блокировки автомата пакетирования № черт. 625-00-000, защищенного а.св. №881679 от 12.03.80 г.

Основными элементами системы управления автомата пакетирования являются распределительный вал с кулачками, клапаны с механическим управлением и датчик наличия упаковки, содержащий пневматические сопла.

Но известная система управления не обеспечит безопасность процессу патронирования в случае какой-либо неисправности автомата, т.к. при нарушении формирования бумажной гильзы аммонит высыпается из шнек-трубки и забиваются сопла датчика. При этом сигнал "Стоп" не вырабатывается и неисправный автомат будет работать в аварийном состоянии, что недопустимо для взрывоопасного производства.

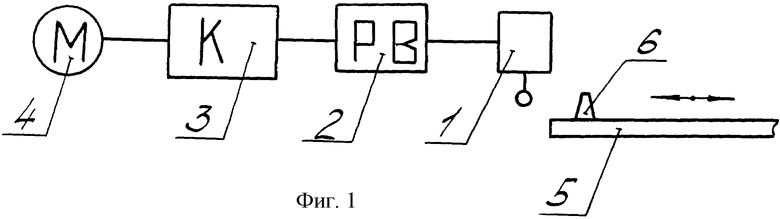

Известно и другое техническое решение, разработанное предприятием п/я A-7135, взятое за прототип, - система управления автомата патронирования № черт. АПК-00-000 (см. схему на фиг.1). Система-прототип содержит датчик наличия патронов в узле резки в виде пневматического клапана 1 с подпружиненным роликом, реле 2 времени, настроенное на 3 секунды (время производства двух патронов при производительности автомата 40 штук в минуту), коммутатор 3, двигатель 4.

Вблизи датчика расположена подвижная возвратно-поступательная траверса 5 с упором 6. При взаимодействии упора с роликом датчика вырабатывается электрический сигнал, осуществляющий через реле времени и коммутатор периодическое включение двигателя.

Кроме того, на шпиндельном блоке установлена предохранительная шариковая муфта для более быстрого отключения высокоскоростного шнек-винта в случае перегрузки.

Но в известной системе управления при неисправности автомата упор траверсы может неожиданно остановиться в момент его взаимодействия с роликом, т.е. ролик будет "заклинен" и постоянно через каждые 3 секунды будет выдавать сигнал двигателю на включение.

Автомат будет работать в аварийном состоянии, что недопустимо техникой безопасности. Необходимо более быстрое отключение автомата особенно при перегрузке шнек-винта и обрыве бумаги. Перегруженный высокоскоростной шнек-винт успевает совершить за 3 секунды еще до 70 оборотов, которых достаточно неисправному шнек-винту, чтобы усугубить аварийное состояние автомата. При вращении неисправного шнека может произойти сдавливание аммонита либо затирание его в шнеке от трения поломанной части шнека о трубку. А предохранительная муфта от перегрузки шнек-винта начинает прокручиваться, "трещать", но не отключая быстро двигателя и не исключая аварийного состояния.

Целью предлагаемого технического решения является повышение степени безопасности процесса патронирования за счет быстродействия отключающих механизмов.

Указанная цель достигается тем, что известная система управления, включающая датчик наличия патронов в узле резки, соединенный через реле времени с коммутатором и двигателем, согласно изобретению снабжена двумя усилителями, переключателем и предохранительным устройством шнек-винта, выполненным в виде стержня, установленного подвижно в полости шпинделя с возможностью взаимодействия одним концом посредством шпонки с подвижной полумуфтой блока, а другим через регулируемый упор с переключателем, при этом расстояние между переключателем и упором более высоты предохранительного элемента муфты, а переключатель и датчик выполнены бесконтактными и каждый из них подключен к входу соответствующего усилителя, а выхода усилителей подключены к коммутатору, причем выход усилителя датчика - через реле времени.

При этом предохранительная муфта выполнена кулачковой.

А переключатель установлен соосно со шпиндельным блоком и возможностью отвода от него посредством поворотного кронштейна.

Новизна заявляемой системы управления подтверждается наличием отличительных признаков по сравнению с прототипом.

При поиске по источникам патентной и научно-технической документации заявителем не выявлено известных технических решений, в которых содержались бы функционально обособленные признаки, идентичные или эквивалентные отличительным признаком заявляемого решения и придающие объекту свойства, аналогичные свойствам заявляемого устройства. Следовательно, предлагаемое техническое решение соответствует критерию "существенные отличия".

Снабжение системы управления двумя усилителями, бесконтактным переключателем и предохранительным устройством шнек-винта, выполненным в виде стержня, установленного подвижно в полости шпинделя с возможностью взаимодействия одним концом посредством шпонки с подвижной полумуфтой блока, а другим - через регулируемый упор с переключателем, при этом расстояние между переключателем и упором более высоты предохранительного элемента обеспечивает быстрое отключение автомата при какой-либо неисправности и мгновенное отключение автомата в целом при перегрузке высокоскоростного шнек-винта - наиболее ответственной и уязвимой детали автомата. Этим исключается аварийная ситуация и повышается степень безопасности процесса патронирования. А выполнение датчика бесконтактным тоже способствует надежному и быстрому взаимодействию его магнитного поля с подвижной вдоль него пластиной узла резки, что повышает безопасность патронирования. Выполнение датчика и переключателя бесконтактными подключенными к входу соответствующего усилителей, выходы которых подключены к коммутатору, причем выход усилителей датчика - через реле времени, способствует формированию четких сигналов, быстро передаваемых системой управления на отключение двигателя.

Быстродействию отключения системы способствует наличие кулачков в предохранительной муфте, когда при подъеме на высоту первого кулачка полумуфты уже осуществляется взаимодействие упора с магнитным полем переключателя, подающего сигнал ″стоп″ двигателю.

Кроме того, установление переключателя на поворотном кронштейне соосно со шпиндельным блоком обеспечивает простоту выемки и вставки шпиндельного блока при замене гнутого или ломанного от перегрузки шнек-винта.

Пример конкретного исполнения предлагаемой системы управления автомата патронирования поясняется чертежами.

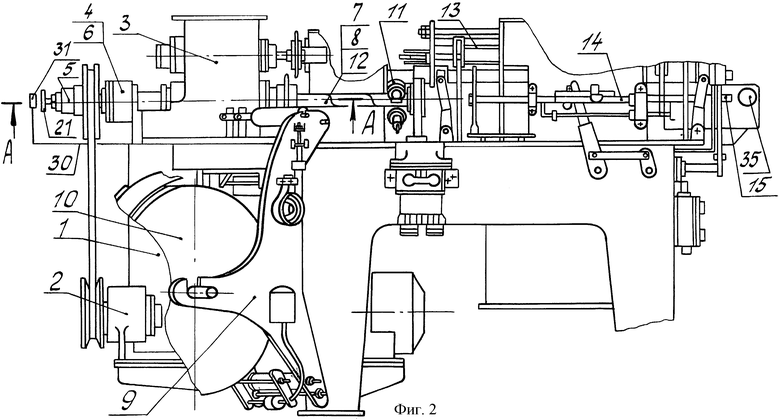

На фиг.2 изображен общий вид автомата патронирования № черт. 242М-00-000 с указанием основных его узлов и некоторых элементов системы управления.

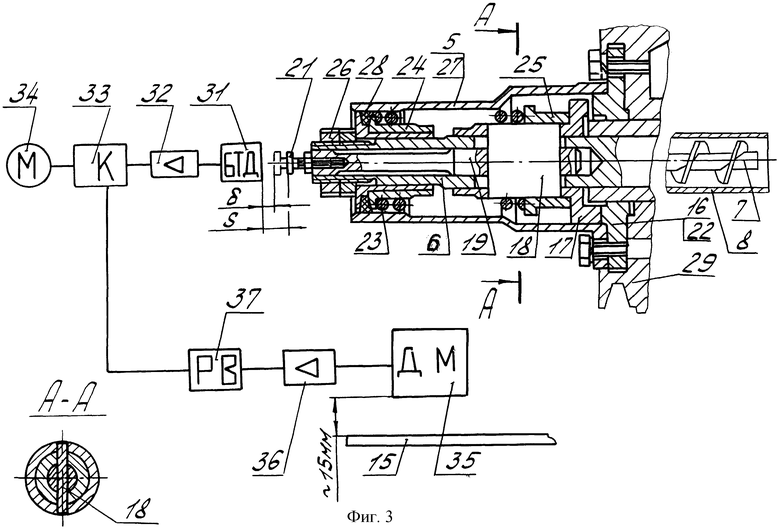

На фиг.3 изображена система управления автомата, предохранительное устройство которой изображено в разрезе.

Автомат патронирования содержит закрепленные на станине 1 (фиг.2) узел привода 2 с двигателем, питатель 3 с мешалкой и проходящим внутри него в нижней части высокоскоростным шпиндельным блоком 4, на левом конце которого установлено предохранительное устройство 5. Блок содержит шпиндель 6, на котором установлены шнек-питатель и шнек-винт 7. Шнек-питатель закреплен в средней части блока, расположенной в питателе, и служит для транспортировки аммонита из питателя. А шнек-винт закреплен на конце шпинделя внутри шнек-трубки 8. Последняя установлена на станине с возможностью вращения через систему передач от привода автомата. Перед автоматом установлен на оси в подвесках 9 бумажный рулон 10, свободный конец бумажной ленты которого через систему направляющих опор поджат к шнек-трубке посредством трех роликов 11 узла навойника. Последний служит для формирования непрерывной бумажной гильзы 12 вокруг вращающейся шнек-трубки, образуя далее непрерывную бумажную гильзу-стержень. Справа на станине установлен шестипозиционный ротор 13 с узлами обработки и заделки торцев патронов. Перед ротором установлен узел 14 резки стержня на равные части - заготовки патронов. Узел резки снабжен подвижной возвратно-поступательно траверсой, к которой крепятся взаимосвязанные между собой центровик, нож и ферромагнитная пластина 15. Центровик поджимается вправо под действием формирующегося стержня.

Предлагаемая система управления содержит предохранительную кулачковую муфту 16 (фиг.2) и предохранительное устройство 5 (фиг.1, 2), которые установлены на левом конце шпиндельного блока 4. Подвижная полумуфта 17 жестко связана посредством шпонки 18 со стержнем 19, подвижным в полой части шпинделя 6. Для движения шпонки вдоль оси шпинделя в нем выполнен сквозной паз. Свободный торец стержня снабжен регулируемым посредством резьбы упором 21, выполненным из конструкционной стали. Подвижная полумуфта поджата к неподвижной 22 пружиной 23, ограниченной с торцев упорными втулками 24 и 25 и гайками 26. Подвижные части устройства ограждены корпусом 27, который уплотнен сальником 28. Неподвижная полумуфта закреплена в шкиве 29.

Вблизи упора соосно со шпиндельным блоком на поворотном кронштейне 30 (фиг.2) закреплен переключатель 30 (фиг.2, 3) бесконтактный торцевой типа БТП-101-24. Он предназначен для коммутаций цепи управления и выполнен в стальном корпусе.

Зазор S (фиг.3) между упором и переключателем зависит от высоты кулачка муфты и должен быть больше высоты кулачка (предохранительного элемента) муфты на величину "δ", которая зависит от типа переключателя.

Для переключателей типа БТПЮ1-24 и БТП102-24 величина σ равна от 4-8 мм. В этом интервале действует магнитное поле указанного типа переключателя. Далее в системе переключатель через усилитель 32 и коммутатор 33 подключен к двигателю 34. Кроме этого, система управления содержит бесконтактный датчик 35 наличия патронов в узле резки, магнитоиндуктивный типа ДМ-2М. Датчик служит источником сигнала о работоспособности основных, формирующих непрерывный стержень с определенной плотностью узлов автомата: шнекования и формирования бумажного стержня. Датчик установлен вблизи подвижной пластины узла резки, при прохождении которой наводится эдс в катушке датчика, формирующая сигнал. Далее этот сигнал через усилитель 36, реле 37 времени и коммутатор поступает на включение двигателя. Если патронов на узле резки нет, траверса неподвижна, эдс не вырабатывается, датчик сигнала не выдает, а двигатель работает только в течение двух секунд по настроенному реле времени, потом останавливается и автомат отключается в целом.

Узел резки не работает, если отсутствует в нем два подряд патрона, на производство которых требуется около двух секунд. Производительность автомата 55 патронов/мин. Это и есть время, на которое настроено реле времени.

Предлагаемая система управления работает следующим образом.

При наличии патронов в узле резки, т.е. при нормальной работе автомата, пластина 15 (фиг.2) узла 14 резки двигается около датчика 35, эдс которого через усилитель 36 поступает на реле 37 времени и далее через коммутатор 33 на включение двигателя 34. Последний через каждые две секунды включается, обеспечивая на автомате непрерывное патронирование. При этом, если шнек-винт 7 не перегружен, предохранительное устройство 16 шнек-винта не работает: подвижная полумуфта 17 поджата к неподвижной 22. Стержень 19 с упором 21 не выдвигается из шпинделя 6 и упор не взаимодействует с переключателем 31. Последний не вырабатывает сигнал и не останавливает работу двигателя и всего процесса патронирования. Автомат работает.

Если бумага оборвалась, формирование бумажной гильзы 12 прекратилось и шнекуемый аммонит из шнек-трубки 8 высыпается на подвижные узлы автомата, что недопустимо по условиям техники безопасности. Процесс патронирования прекращается, т.к. патронов в узле резки нет, центровик нож и пластина узла резки неподвижны, эдс в датчике не наводится, а двигатель через реле времени продолжает работать еще две секунды и только потом автомат останавливается.

А в случае перегрузки шнек-винта, которая возникает от чрезмерной плотности шнекуемого аммонита или от заклинивания шнек-винта в шнек-трубке при случайном попадании инородного тела (гайка, гвоздь) в шнекуемый аммонит, мгновенно срабатывает предохранительное устройство: на первом обороте предохранительной подвижной полумуфты 17. Последняя от перегрузки проскальзывает относительно неподвижной 22 и отходит влево, поджимая пружину 23 и отводя посредством шпонки 18 стержень 19 с упором 21. Ход упора равен высоте зуба кулачка муфты. Упор приближается к переключатела 31 и входит в зону действия его магнитного поля, образуя сигнал "Стоп", который усиливается усилителем 32 и через коммутатор 33 поступает на двигатель 34.

Автомат отключается в целом. В случае перегрузки высокоскоростной шнек-винт либо гнется, либо ломается и дальнейшее его вращение опасно: может произойти затирание продукта или появиться искра. Предохранительная муфта от перегрузки шнек-винта, прокрутившись только на один кулачок, осуществляет отключение двигателя.

Таким образом предлагаемая система управления повышает степень безопасности процесса патронирования сыпучих взрывчатых веществ за счет быстрого отключения двигателя при какой-либо неисправности автомата. При этом сокращается в 4 раза количество поломок трудоемкого в изготовлении шнек-винта, количество ремонтов автомата, связанных с заменой шпиндельного блока с неисправным шнек-винтом. Кроме того, значительно сокращается время простоя автомата в целом при ремонтах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный патрон | 1978 |

|

SU747034A1 |

| Привод кулачков самоцентрирующего патрона | 1984 |

|

SU1301569A1 |

| Установка для центробежной биметаллизации втулок с нагревом токами высокой частоты | 2015 |

|

RU2621509C2 |

| Способ настройки динамометрического упора | 1990 |

|

SU1780990A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ ПОРОХОВ И ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2001 |

|

RU2183605C1 |

| Автомат для патронирования бумажных гильз порошкообразным аммонитом и другими подобными веществами | 1958 |

|

SU117960A1 |

| Механизированный привод самоцентрирующего кулачкового патрона | 1989 |

|

SU1636135A1 |

| Шпиндельная бабка | 1987 |

|

SU1604505A1 |

| Устройство для управления перемещением кулачков токарного патрона | 1982 |

|

SU1076206A1 |

| Машина для патронирования взрывчатых веществ | 1958 |

|

SU118064A1 |

Изобретение относится к устройствам для обработки взрывчатых веществ, в частности к системам управления процессом патронирования сыпучих взрывчатых веществ. Сущность изобретения заключается в том, что в систему введены предохранительное устройство, переключатель и два усилителя. Предохранительное устройство выполнено в виде подвижного стержня с концевым регулируемым элементом, установленного в полости шпинделя с возможностью взаимодействия одним концом через шпонку с подвижной частью предохранительной муфты, а другим - через регулируемый концевой элемент с переключателем. Датчик наличия патронов и переключатель выполнены бесконтактными. Концевой элемент предохранительного устройства установлен с расположением его торца на расстоянии от переключателя, большем высоты элемента зацепления предохранительной муфты. Один из усилителей соединен входом с датчиком наличия патронов, а выходом - с реле времени, причем другой усилитель соединен входом с переключателем, а выходом - с коммутатором. Реализация изобретения позволяет повысить безопасность процесса патронирования сыпучих взрывчатых веществ. 2 з.п. ф-лы, 3 ил.

| Система управления автомата патронирования | |||

| Чертеж №АПК-00-00, разработка п/я А-7135, 1980 г. |

Авторы

Даты

2004-12-27—Публикация

1989-05-03—Подача