сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамометр | 1990 |

|

SU1760383A1 |

| АВТОМАТИЧЕСКИЙ ТВЕРДОМЕРПП^^Г'П!;'- ч* •bwi^s^Un -t- / ,^ч<$>& плтпг!т;;лT~;(';j^!4Fr-T i-I-inAijO'!.:; | 1965 |

|

SU170721A1 |

| Упор силового узла для путевого управления распределителем | 1982 |

|

SU1105879A1 |

| УСТРОЙСТВО ДЛЯ ДИНАМОГРАФИИ МЫШЦ СГИБАТЕЛЕЙ И РАЗГИБАТЕЛЕЙ СТОПЫ | 1998 |

|

RU2134063C1 |

| Оптоэлектронное устройство для измерения крутящего момента, осевой силы и скорости вращения инструмента | 2023 |

|

RU2826840C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ СИЛЫ ПРИЖАТИЯ КЛЕММЫ СКРЕПЛЕНИЯ К РЕЛЬСУ | 2004 |

|

RU2320800C2 |

| Алмазно-расточной станок | 1976 |

|

SU654357A2 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОРЕННЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2002 |

|

RU2303510C2 |

| ЛЮФТМЕТР СО СТРЕЛОЧНЫМ ДИНАМОМЕТРОМ ДЛЯ ДИАГНОСТИРОВАНИЯ РУЛЕВОГО УПРАВЛЕНИЯ | 2007 |

|

RU2370730C2 |

| Устройство для лабораторных испы-ТАНий САМОдЕМпфиРующиХ СВОйСТВ ТЕлАТипА СТРуНы | 1979 |

|

SU838489A2 |

Использование: станкостроение. Сущность: определяют при многократных измерениях усмлие подачи подвижного узла. Определяют статистически минимальное значение усилия. Настраивают динамометрический упор на усилие, меньшее этого значения, при помощи подгонки толщины кольца, установленного между опорой и корпусом динамометра. Начало выдержки, времени платформы подвижного узла на опоре отсчитывают от момента касания платформой динамометрического упора с заданными величинами усилий, которые задают при помощи регулировки расстояния от торца бесконтактного конечного переключателя до торца наконечника индикатора. 6 ил.

Изобретение относится к станкостроению и может быть использовано для повышения постоянства конечного положения и времени выдержки платформы подвижного узла при ее перемещении до силового упора.

Известен способ переключения с ускоренного подвода на рабочую подачу подвижного узла металлорежущего станка путем предварительного снижения скорости быстрого перемещения и последующего приложения тормозного момента на свободном выбеге силами трения самого узла и его привода. Этот способ позволяет снизить разброс точки перехода с ускоренного подвода на рабочую подачу, но очень чувствителен к нестабильности влияющих факторов (колебание напряжения сети, питающей электромагнитную муфту, дефектам изготовления привода и направляющих, в том

числе дисков муфт редуктора, зазорам планок и др.), вызывающих разброс сил трения не только между однотипными узлами, но и у одного и того же узла по мере его приработки и износа. Кроме того, этот способ имеет ограниченную область применения, т.к. чувствителен к соотношению скоростей Vi ускоренного подвода и V2 рабочей подачи, поскольку скорость узла перед торможением должна составлять 0,25 от скорости уско- реннсг подвода, что не соблюдается при работе на силовом упоре, где работа узла осуществляется только на рабочей подаче, т.е. без ускоренного подвода, который в любом цикле силового стола всегда осуществляется непосредственно перед рабочей подачей.

Известен способ регулирования жесткого упора станха с подвижным столом путемрегулированиявеличины

VI

00

о ю ю о

разгружающего усилия, действующего на жесткий упор при помощи регулировочного винта. Данный способ имеет ограниченное применение, так как пригоден только для алмазно-расточных станков, где усилия невелики, а привод осуществляется от гидроцилиндра стола, В электрических силовых столах усилия на несколько порядков выше, что обусловлено специфическими условиями, их применения и использования при работе на рабочей подаче, т.е. обусловлено спецификой процессов резания, для которых эти силовые столы предназначены. Этот способ регулирования не имеет обратной связи и не может обеспечить необходимую выдержку времени, поскольку его работа связана с нестабильностью гидропривода, а конечное положение и выдержка времени существенно зависит от этой нестабильности. Поэтому при необходимости обеспечить точные выдержки времени в пределах одного, двух обсоотов инструмента, данный способ регулирования не может быть использован.

Известен способ регулирования управляемого упора для патронов токарных станков, где отсчет размерной цепи осуществляется вдоль оси детали, а управляемый упор находится внутри патрона и при помощи винта, шагового двигателя и других деталей перемещается на требуе- мую величину с применением датчика пути и специальных схем сравнения, определяющих порядок коммутации обмоток шагового двигателя, отрабатывающего координатное позиционирование упора, т.е осуществляется программное управление процессом разгонки, движения с постоянной скоростью и торможения с помощью специального алгоритма.

Известный способ регулирования упора станка наряду со сложностью обладает и низкой точностью (дискретность 0,02 мм) в пределах ± 0,05 мм, что неприемлемо по ТУ на силовые столы автоматических линий, которые в своем подавляющем большинстве не имеют устройств программного упрзв- ления и шаговых двигателей, не позволяющих без усилителей развивать необходимые достаточно большие осевые усилия (до 100000 Н), с одновременным точным позиционированием (в пределах ± 0,002 мм) на упоре. Поэтому встроить такой упор в ограниченное рабочее пространство силового стола не представляется возможным, т.к. он предназначен только для грубого базирования заготовок в патронах токарных станков, имеющих, кроме того, спецприводы и программное управление.

Наиболее близким к предлагаемому способу является способ контроля неисправностей станка, обеспечивающий повышение надежности работы станка путем

контроля нагрузки. Способ состоит в контроле величины усилия (нагрузки) резания при обработке деталей. При превышении усилия резания выше эталонного дается команда на остановку станка. Кроме того.спо0 соб позволяет косвенно фиксировать момент касания инструментом поверхности детали.

Недостатком способа является то, что он только фиксирует усилие резания и не

5 повышает точности выдержки времени и точности установки платформы подвижного узла на силовом упоре, поскольку способ включает в себя процесс резания, который отличается нестабильностью, имеет дина0 мические погрешности и требует статистического подхода. Поэтому данный сложный способ применим только в дорогих уникальных адаптивных системах.

Целью изобретения является обеспече5 ние заданной выдержки времени, повышение постоянства конечного положения платформы подвижного узла при ее перемещении до силового упора и обеспечение точности обработки деталей при выдержке на

0 жестком упоре, особенно при обработке конических и торцовых поверхностей, галтелей, канавок и др. в автоматических линиях и агрегатных станках. Это достигается тем, что предварительно определяют при много5 кратных измерениях усилия подачи подвиж- ного узла, определяют статистически минимально возможное усилие подачи, настраивают упор динамометрический на усилие, меньшее этого значения при помощи

0 подгонки толщины компенсаторного кольца и упругого элемента (втулки), а начало выдержки времени платформы подвижного уз- ла на упоре динамометрическом отсчитывают по заданным величинам уси5 лий подачи от начала касания платформой упора динамометрического до момента срабатывания путевого переключателя.

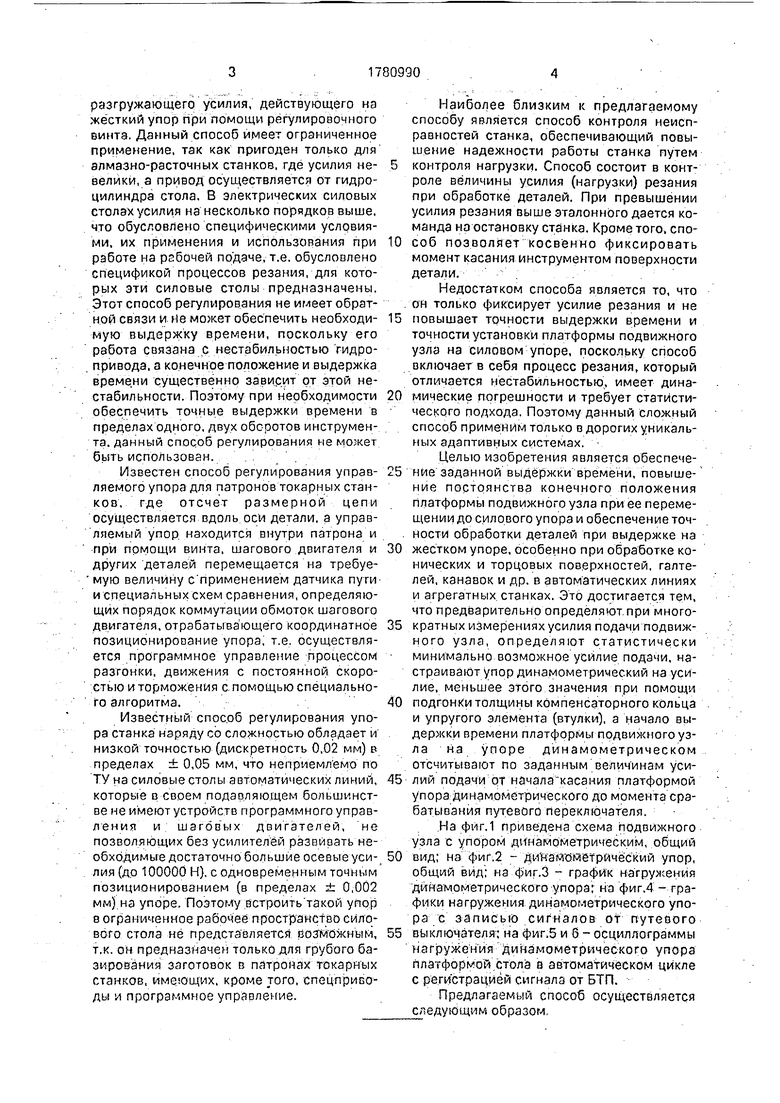

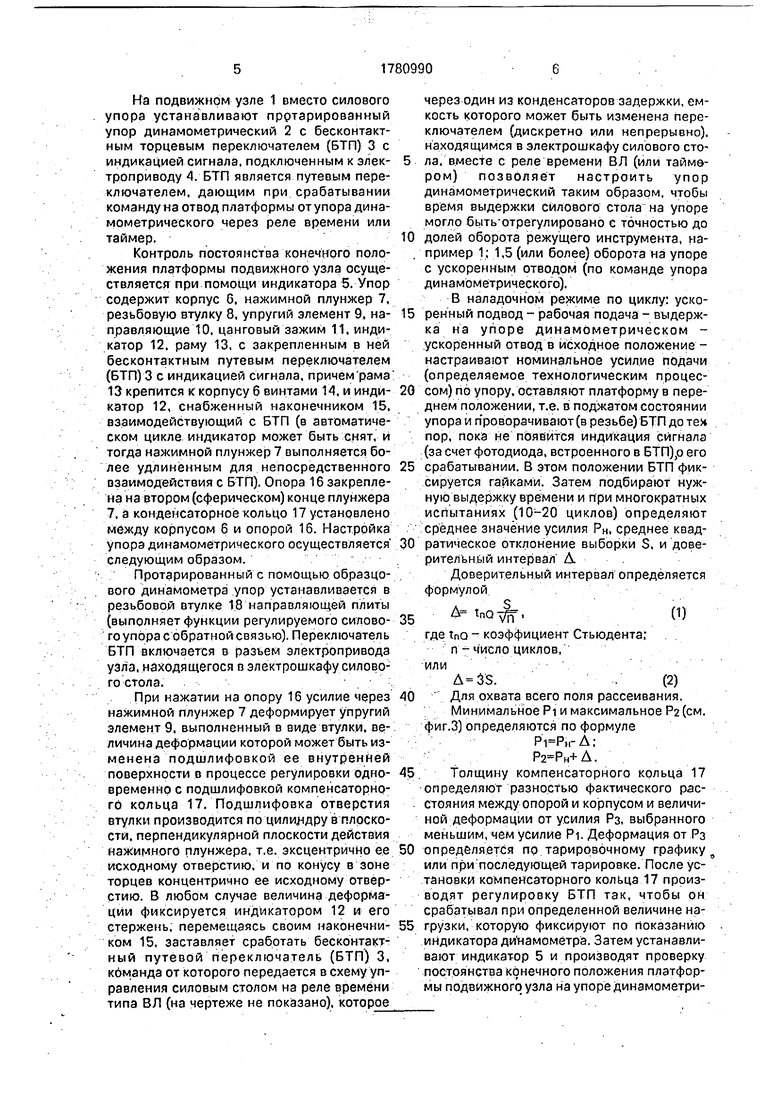

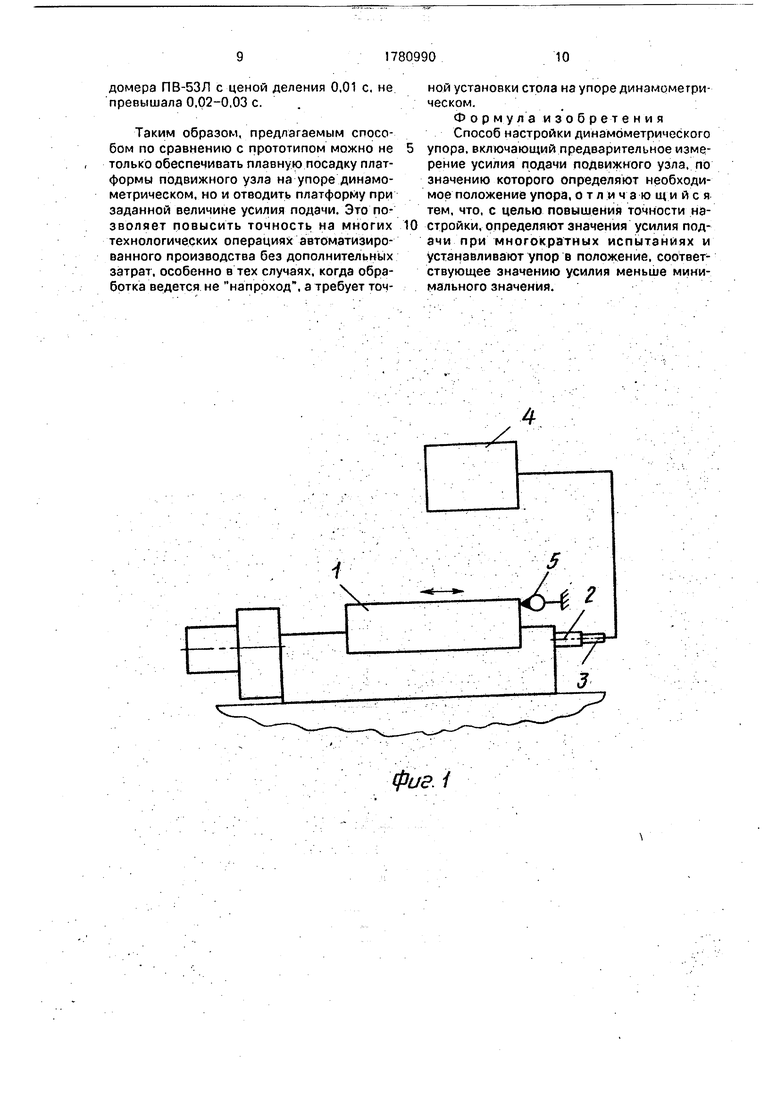

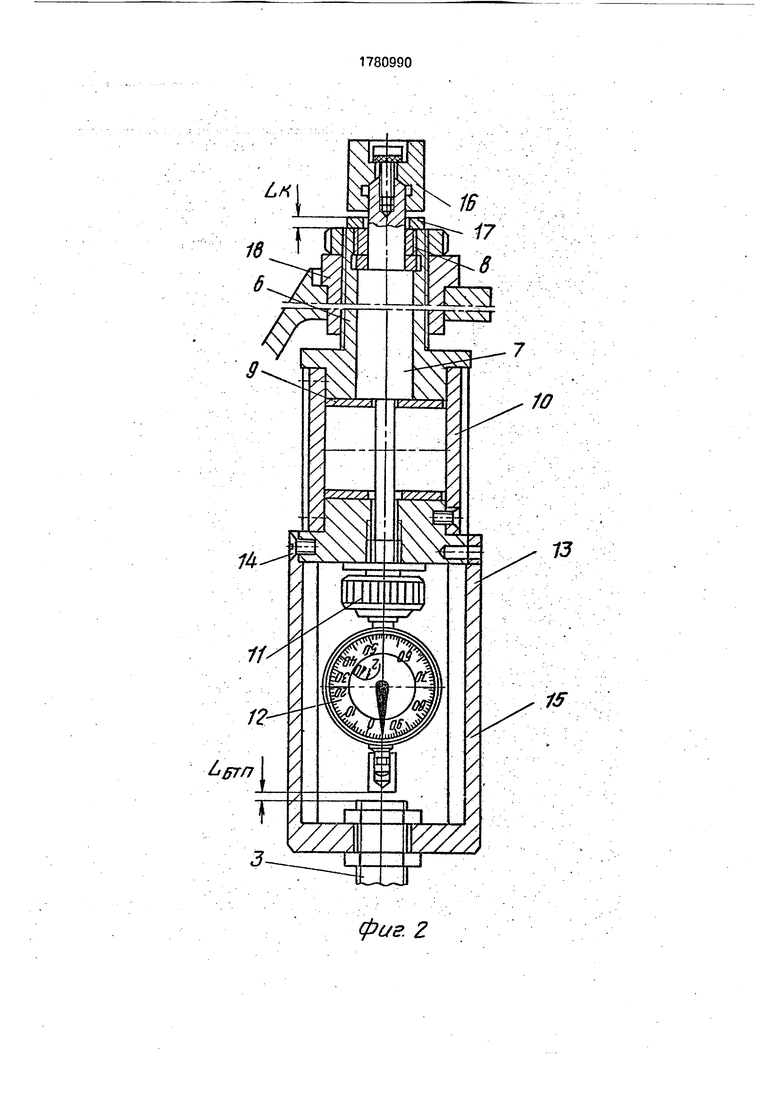

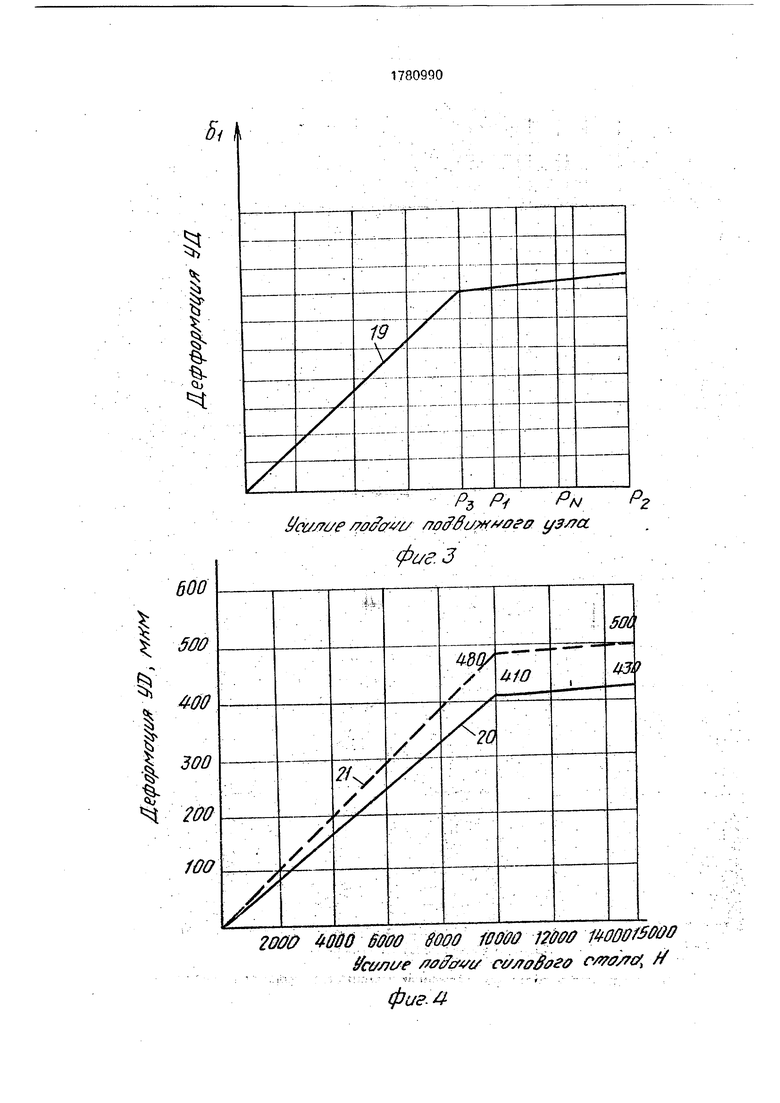

На фиг.1 приведена схема подвижного узла с упором динамометрическим, общий

0 вид; на фиг.2 - динамометрический упор, общий вид; на фиг.З - график нагружений динамометрического упора; на фиг.4 - графики нагружеиия динамометрического упора с записью сигналов от путевого

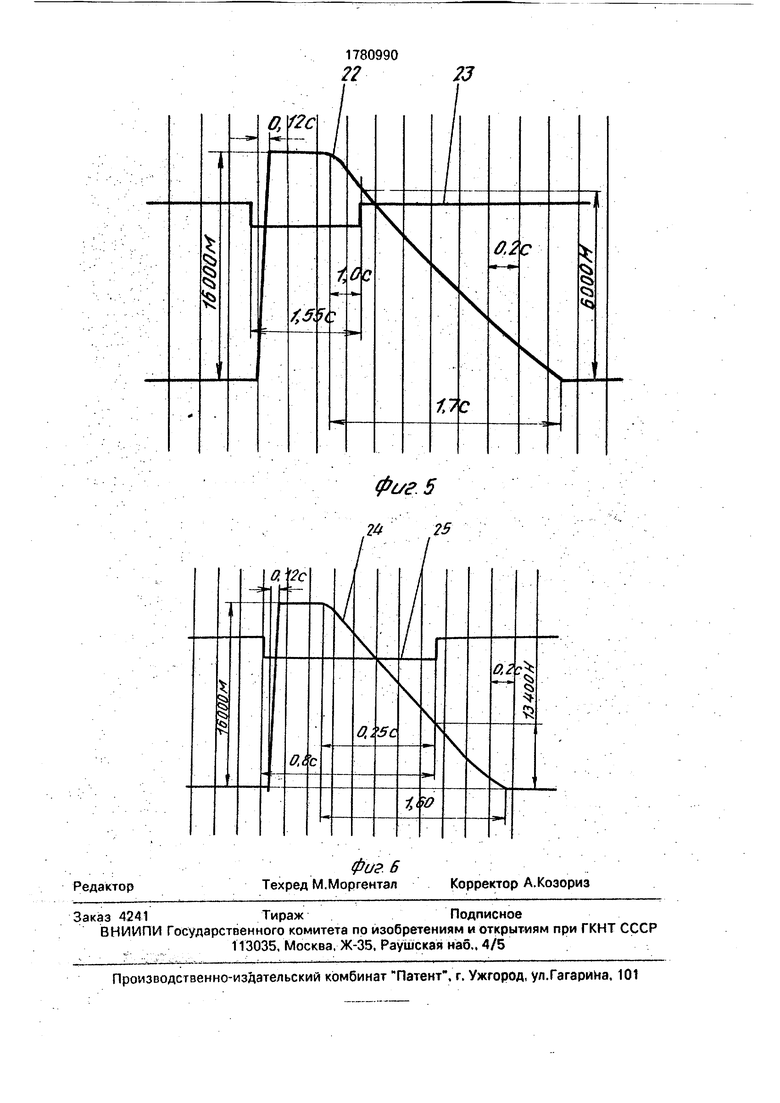

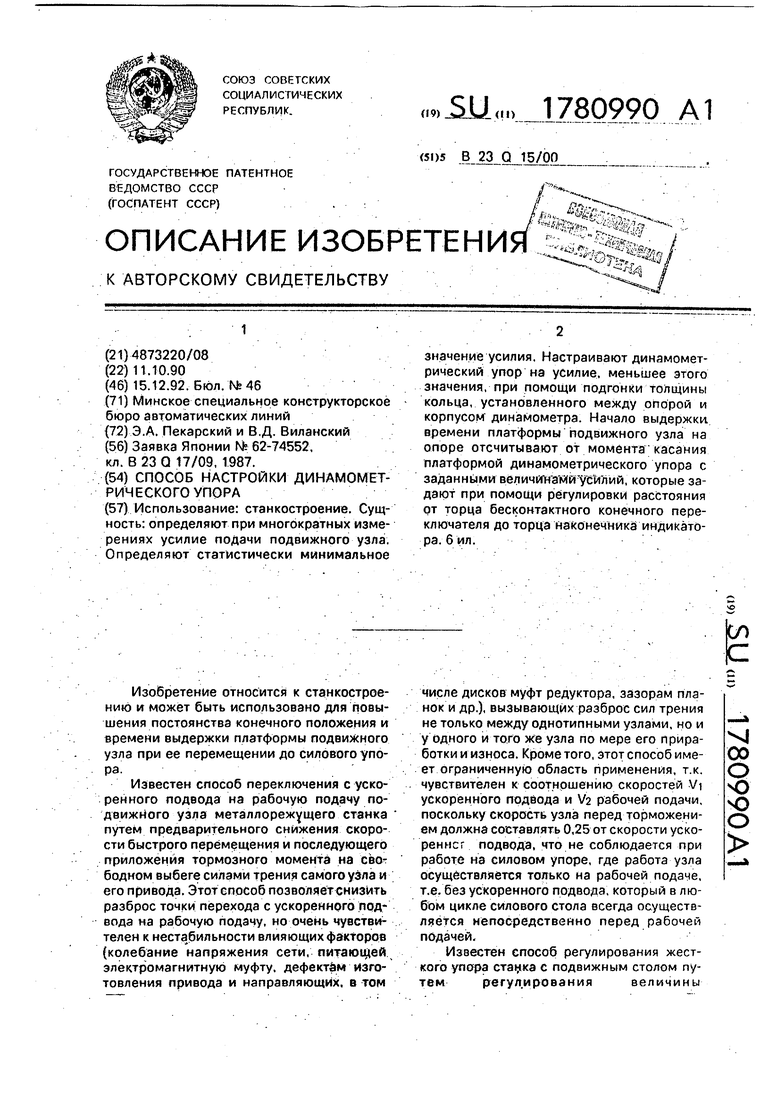

5 выключателя; на фиг.5 и б - осциллограммы нагружения динамометрического упора платформой стола а автоматическом цикле с регистрацией сигнала от БТП.

Предлагаемый способ осуществляется следующим образом

На подвижном узле 1 вместо силового упора устанавливают прртарированный упор динамометрический 2 с бесконтактным торцевым переключателем (БТП) 3 с индикацией сигнала, подключенным к электроприводу 4. БТП является путевым переключателем, дающим при срабатывании команду на отвод платформы от упора динамометрического через реле времени или таймер.

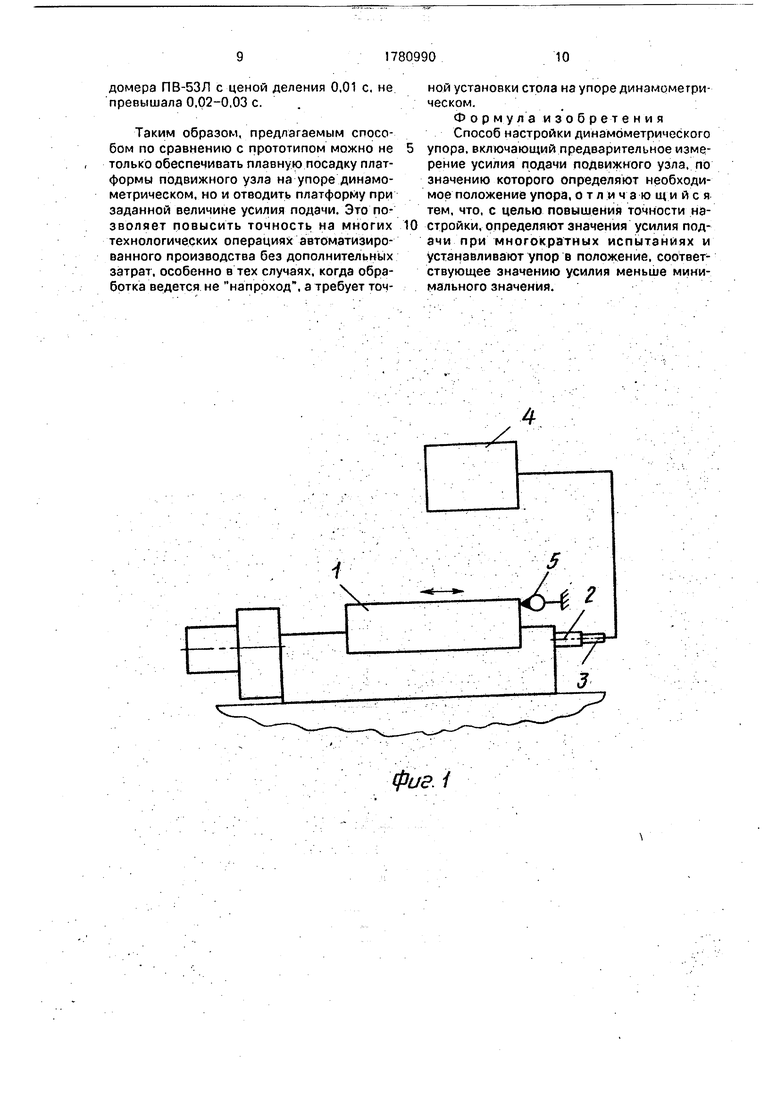

Контроль постоянства конечного положения платформы подвижного узла осуществляется при помощи индикатора 5. Упор содержит корпус G, нажимной плунжер 7, резьбовую втулку 8, упругий элемент 9, направляющие 10. цанговый зажим 11, индикатор 12, раму 13, с закрепленным в ней бесконтактным путевым переключателем (БТП) 3 с индикацией сигнала, причем рама 13 крепится к корпусу б винтами 14, и индикатор 12, снабженный наконечником 15, взаимодействующий с БТП (в автоматическом цикле индикатор может быть снят, и тогда нажимной плунжер 7 выполняется более удлиненным для непосредственного взаимодействия с БТП). Опора 16 закреплена на втором (сферическом) конце плунжера 7, а конденсаторное кольцо 17 установлено между корпусом 6 и опорой 16. Настройка упора динамометрического осуществляется следующим образом.

Протарированный с помощью образцового динамометра упор устанавливается в резьбовой втулке 18 направляющей плиты (выполняет функции регулируемого силового упора с обратной связью). Переключатель БТП включается в разъем электропривода узла, находящегося в электрошкафу силового стола.

При нажатии на опору 16 усилие через нажимной плунжер 7 деформирует упругий элемент 9. выполненный в виде втулки, величина деформации которой может быть из- менена подшлифовкой ее внутренней поверхности в процессе регулировки одновременно с подшлифовкой компенсаторного кольца 17. Подшлифовка отверстия втулки производится по цилцндру в плоскости, перпендикулярной плоскости действия нажимного плунжера, т.е. эксцентрично ее исходному отверстию, и по конусу в зоне торцев концентрично ее исходному отверстию. В любом случае величина деформации фиксируется индикатором 12 и его стержень, перемещаясь своим наконечником 15, заставляет сработать бесконтактный путевой переключатель (БТП) 3, команда от которого передается в схему управления силовым столом на реле времени типа ВЛ (на чертеже не показано), которое

через один из конденсаторов задержки, емкость которого может быть изменена переключателем (дискретно или непрерывно), находящимся в электрошкафу силового сто

ла, вместе с реле времени ВЛ (или таймером) позволяет настроить упор динамометрический таким образом, чтобы время выдержки силового стола на упоре могло быть отрегулировано с точностью до

долей оборота режущего инструмента, на- пример 1; 1,5 (или более) оборота на упоре с ускоренным отводом (по команде упора динамометрического).

В наладочном режиме по циклу: ускоренный подвод - рабочая подача - выдержка на упоре динамометрическом - ускоренный отвод в исходное положение - настраивают номинальное усилие подачи (определяемое технологическим процессом) по упору, оставляют платформу в переднем положении, т.е. в поджатом состоянии упора и проворачивают (в резьбе) БТП до те пор, пока не появится индикация сигнала (за счет фотодиода, встроенного в БТП),о его

срабатывании. В этом положении БТП фиксируется гайками. Затем подбирают нужную выдержку времени и при многократных испытаниях (10-20 циклов) определяют среднее значение усилия Рн, среднее квадратическое отклонение выборки S, и доверительный интервал А.

Доверительный интервал определяется формулой

Д- па Г,W

где TnQ - коэффициент Стьюдента;

п - число циклов, или

.-(2)

Для охвата всего поля рассеивания.

Минимальное PI и максимальное Ра (см. фиг.З) определяются по формуле PHVA:

.

Толщину компенсаторного кольца 17 определяют разностью фактического расстояния между опорой и корпусом и величиной деформации от усилия Рз, выбранного меньшим, чем усилие PL Деформация от Рз

определяется по тарировочному графику о или при последующей тарировке. После установки компенсаторного кольца 17 производят регулировку БТП так, чтобы он срабатывал при определенной величине нагрузки, которую фиксируют по показанию индикатора динамометра. Затем устанавливают индикатор 5 и производят проверку постоянства конечного положения платформы подвижного узла на упоре динамометрипеском, при необходимости подшлифовыва- ют втулку.

Предлагаемый способ был реализован при отработке конструкции упора динамометрического ЛМ1069.С03.350 на силовом столе 1УЕ4533. Настраивали усилие подачи стола при помощи предохранительной муфты привода подачи на 16000 Н (Р„ 16000 Н). При 10 циклах измерений S 2000 Н, а доверительный интервал А при а. 0,999 и К 10 - 1 9 и tnQ 4.781 составлял 3020 Н

(Д .781 & 3020 Н) и Pi- 12980 Нпо

формуле (2) А 2 3-2000 6000 Н и Pi 10000 Н.

Приняли усилие подачи Ра 10000 Н. Установили кольцо 2,76 мм. и произвели повторную тарировку динамометра с кольцом 2,76 мм.

На фиг.4 приведены тарировочные графики динамометра с кольцом 2,76 мм, где 19 - кривая деформации динамометра с упругим элементом-втулкой035/030 мм:

20- кривая реформации динамометра с упругим элементом - доработанной втулкой мм (более податливый упругий элемент).

Испытания упора динамометрического на силовом столе 1УЕ4533 производили на заданной скорости рабочей подачи, равной 5м 26,5 мм/мин, (-БТП 4 мм (1втп - расстояние между торцем БТП и наконечником индикатора). Для контроля стабильности остановки платформы стола на упоре динамометрическом использовался микронный индикатор 2 МИГ ГОСТ 9696-82 с ценой деления 2 мкм.

Постоянство конечного положения платформы стола при ее перемещении до силового упора при серии из 100-200 циклов измерений составляло 5-8 мкм, в то время как по ГОСТ 16461-78. проверка 6 Постоянство конечного положения платформы стола при ее перемещении до силового упора допускается 20 мкм из 3 измерений.

Таким образом, предлагаемый способ в несколько раз повышает постоянство конечного положения платформы стола на упоре динамометрическом. Это объясняется тем, что в момент касания упора платфор- мой его податливость первоначально в 10-12 раз меньше, чем силового (см.

г-4-ТШо;5Шо 12)упораВ связи с этим взаимодействие платформы с упором происходит плавно без удара, что обуславливает повышение постоянства конечного положения платформы на упоре динамометрическом.

Кроме того, доработка упругого элемента увеличивает его податливость, что также повышает плавность взаимодействия упора с платформой.

Если кольцом 17 не ограничивать усилие подачи на упругий элемент, то в связи с большим разбросом усилия подачи стола и уменьшенной жесткостью упора получится большой разброс конечного положения

платформы.

Если устанавливать жесткий упор, то может возникнуть удар, от которого опять возникает разброс конечного положения платформы.

Так как время срабатывания путевого переключателя БТП 212-24 не превышает 30 с (30 мс), начало касания платформой упора осуществляется очень точно. Процесс нарастания усилия подачи и срабатывания БТП приведены на осциллограммах на фиг.5 и 6.

Усилие фиксировалось через усилитель 8АНЧ-7М и осциллограф Н-115 при помощи тензорезисторов, наклеенных на корпус динамометра.

Для записи момента срабатывания БТП его сигнал без усиления через усилитель был непосредственно выведен на осцилло- граф Н-115.

На фиг.5 кривая нарастания усилия обозначена цифрой 22, а сигнал с БТП - 23.

На фиг.6 кривая нарастания усилия - 24, а сигнал с БТП - 25. Условия испытания (фиг.5).

Упругий элемент - доработанная втулка #35/Ј30 мм;

Р 16000 Н;

SM 26,5 мм/мин; 1к 2,76мм,

1-БТП 3,73 мм;

ten 1 С.

Условия испытания (фиг.6).

Упругий элемент - доработанная втул- ка035/(2 30мм;

Р 16000 Н;

5м 26,5 мм/мин;

LK 2,76 мм;

1-БТП 3,95 мм; гвл 0,5 с.

Из фиг.5 и б видно, что начало срабатывания БТП происходит при различных условиях подачи (6000 Н и 13400 Н), что достигается регулированием расстояния между торцем БТП и наконечником индикатора. При этом стабильность выдержки времени платформы стола на упоре динамометрическом, измеренная в сериях 100-200 циклов при помощи электросекундомера ПВ-53Л с ценой деления 0,01 с не превышала 0,02-0,03 с.

Таким образом, предлагаемым способом по сравнению с прототипом можно не только обеспечивать плавную посадку платформы подвижного узла на упоре динамометрическом, но и отводить платформу при заданной величине усилия подачи. Это позволяет повысить точность на многих технологических операциях автоматизированного производства без дополнительных затрат, особенно в тех случаях, когда обработка ведется не напроход. а требует точ1780990

10

ной установки стола на упоре динамометрическом.

Формула изобретения Способ настройки динамометрического упора, включающий предварительное измерение усилия подачи подвижного узла по значению которого определяют необходимое положение упора, отличающийся тем, что, с целью повышения точности настройки, определяют значения усилия подачи при многократных испытаниях и устанавливают упор в положение, соответствующее значению усилия меньше минимального значения.

фиг. i

N ч

о

о

О)

о со hcsj

I

5i

§

I

I

Ч

РЗ Pi

УоЈ// Ј/е /70#&#Ј/ (0t;w/0e0 уз/га.

600

500

Ш

300

200

2ooo шо 6000 8ooo moo 12000 iwootf0o0

&С(/л1/е / 0&&vt/ сг//70#0е0 Г/УЯ/ГО Ь tf

1

фиг. 4

19

РЗ Pi

PN

A

0,2

1,7

фиг 5

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-10-11—Подача