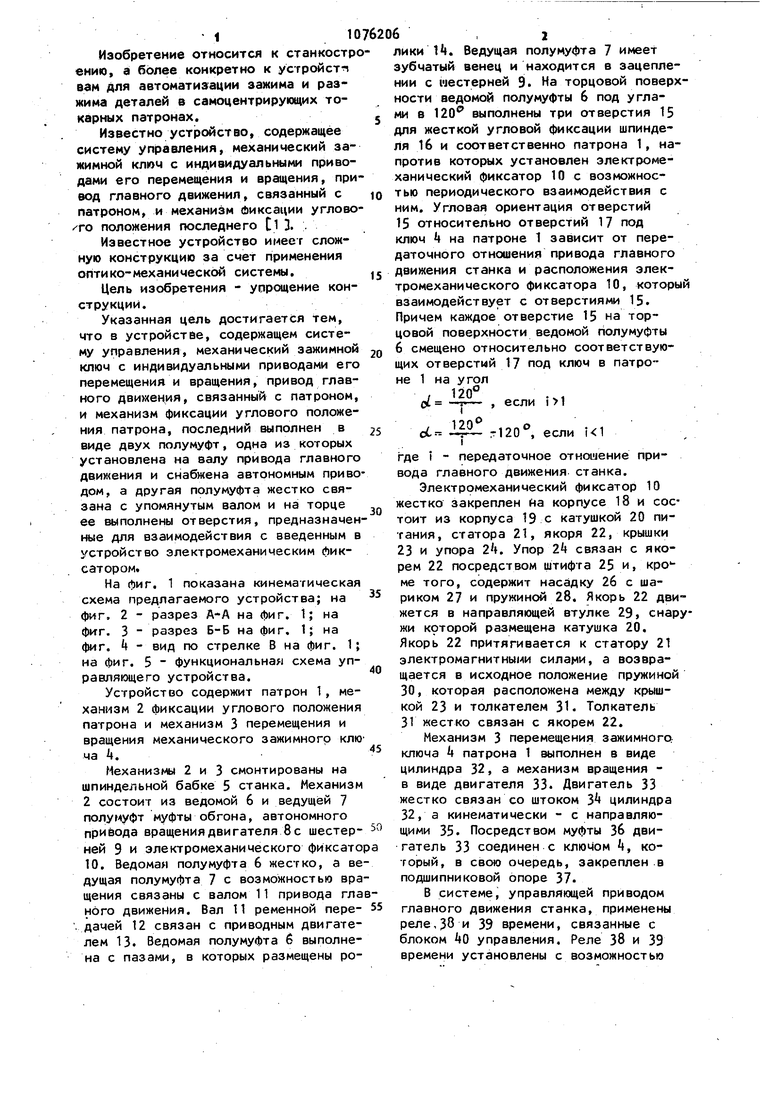

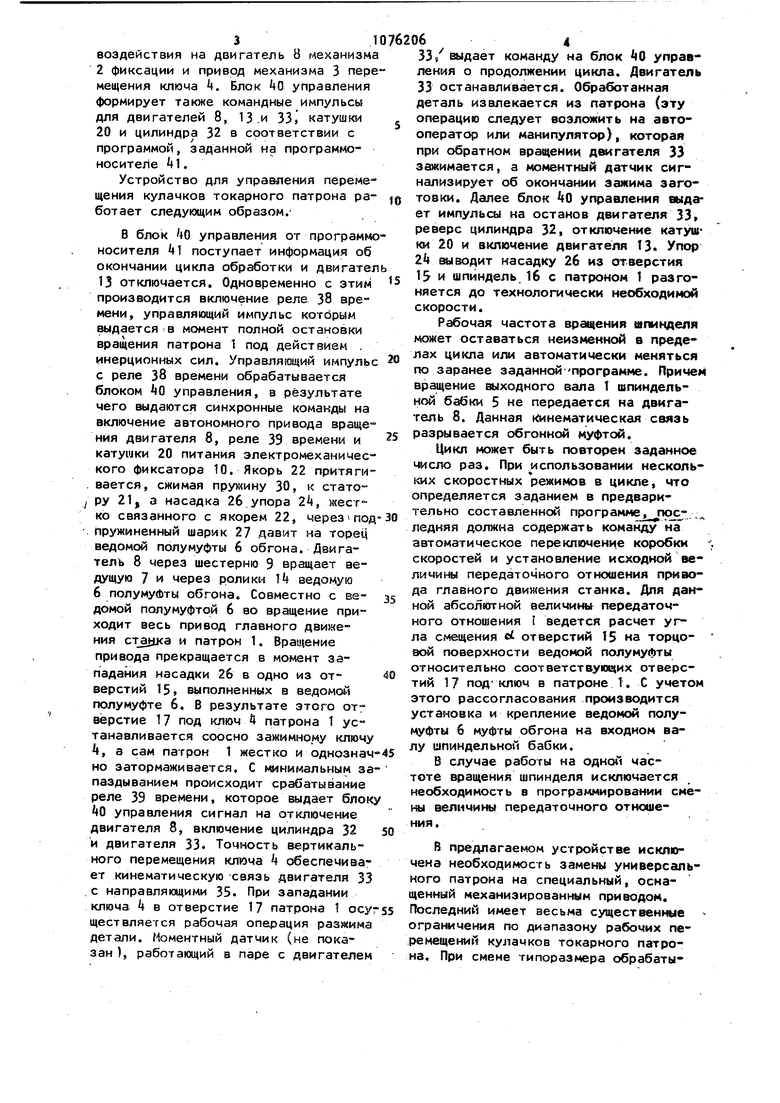

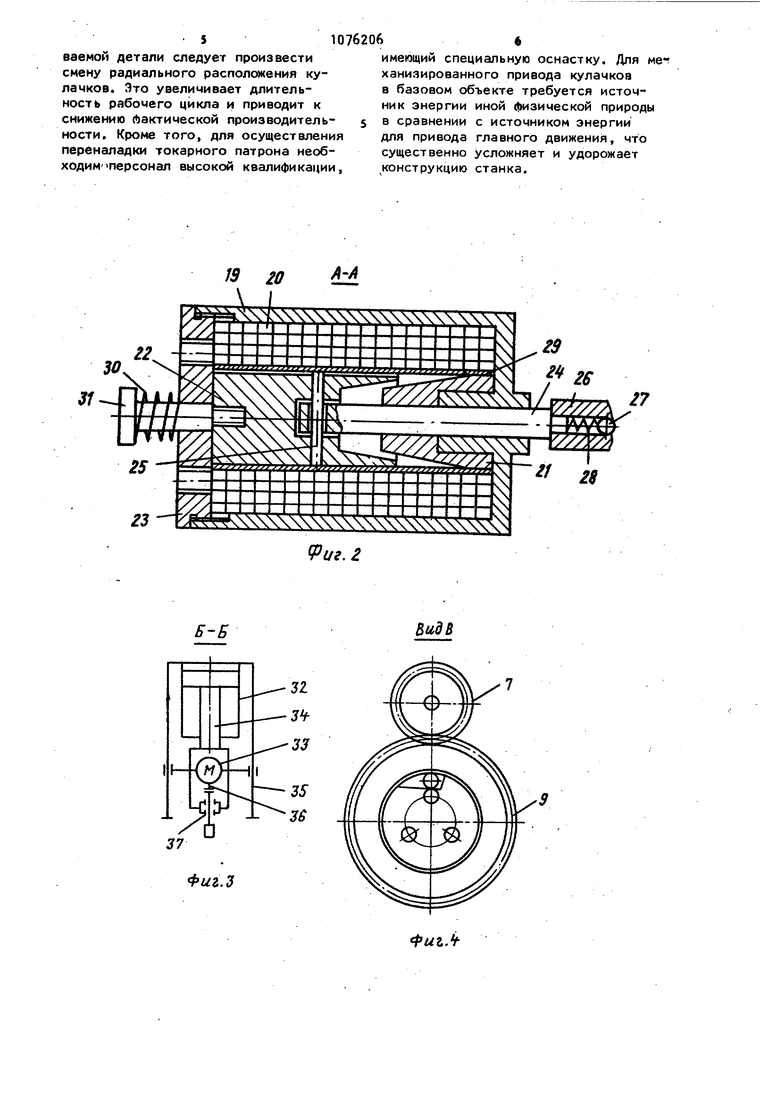

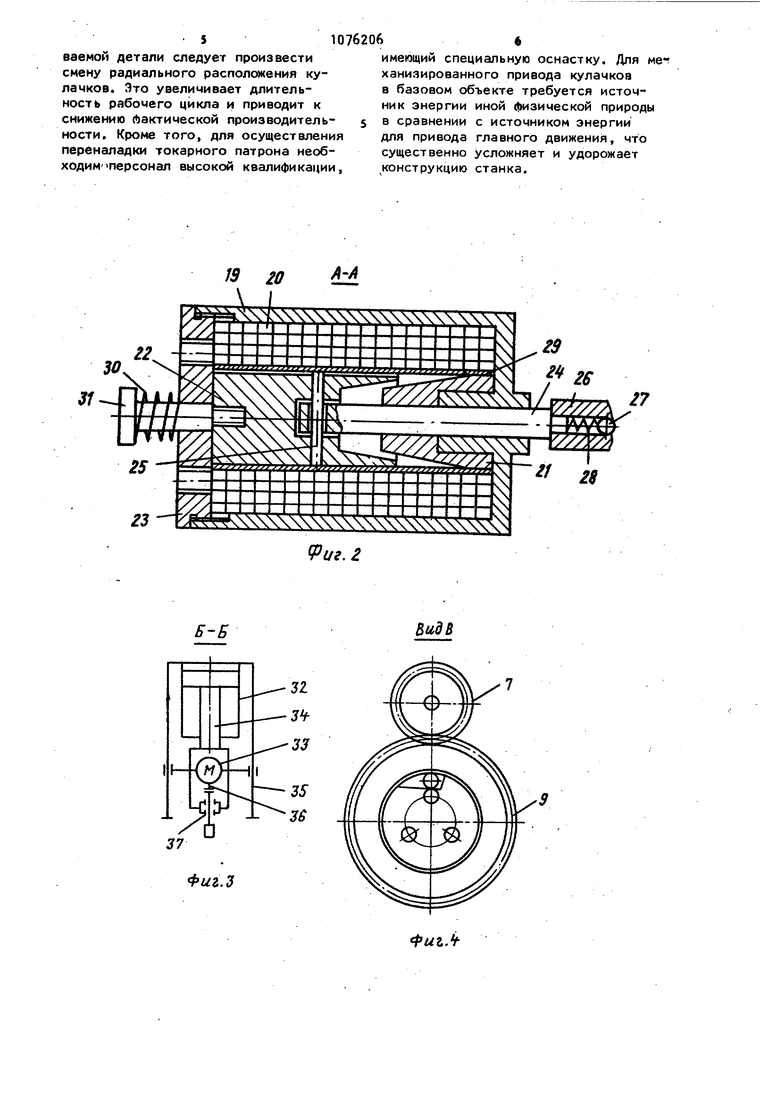

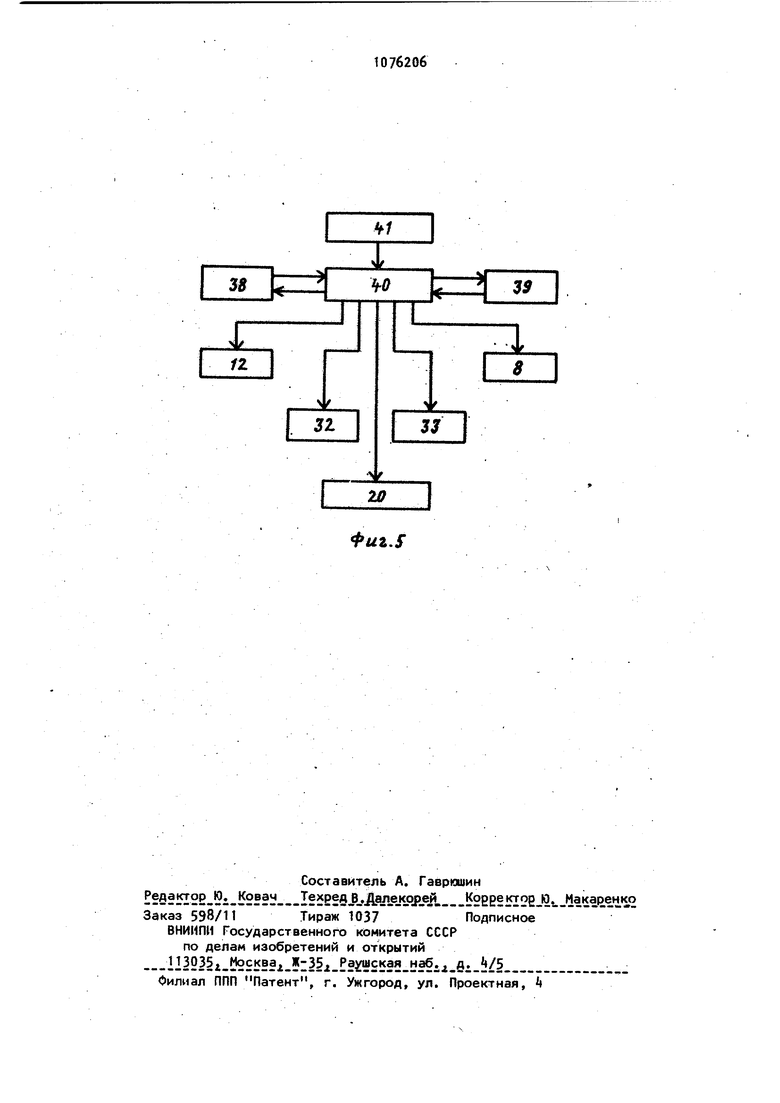

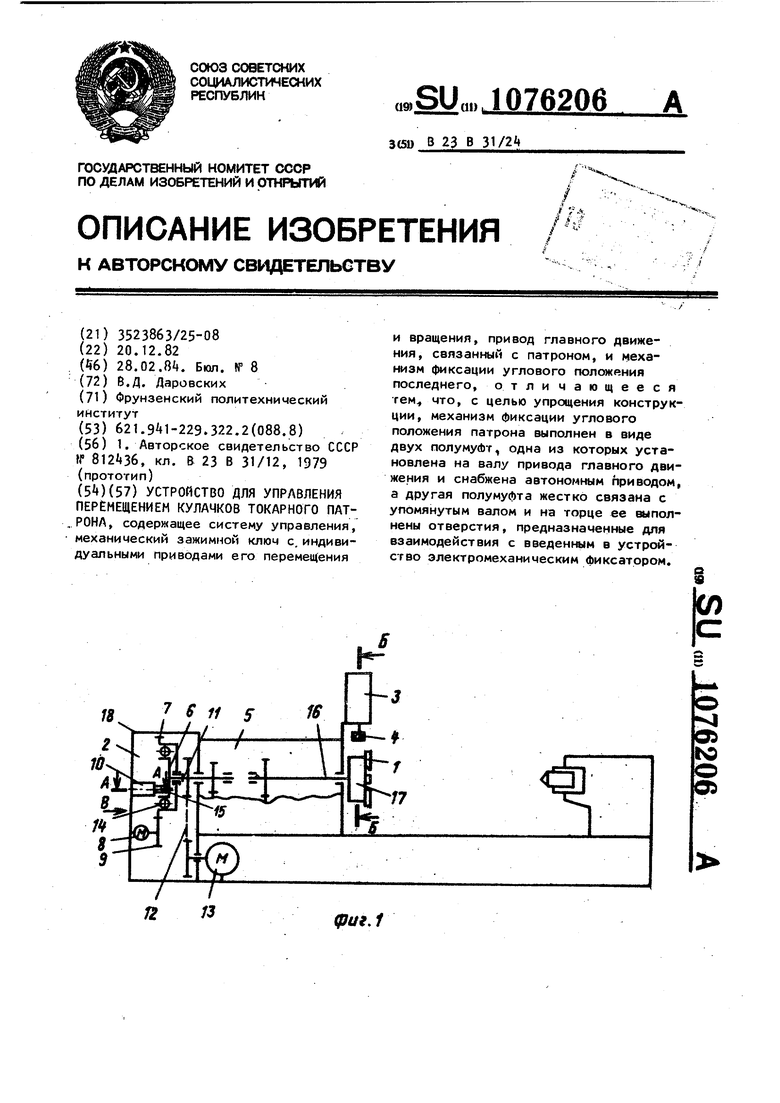

Изобретение относится к станкостр ению, а более конкретно к устройств вам для автоматизации зажима и разжима деталей в самоцентрирующих токарных патронах. Известно устройство, содержащее систему управления, механический зажимной ключ с индивидуальными приводами его перемещения и вращения, при вод главного движения, связанный с патроном, и механизм йиксации углово го положения последнего С 3. . Известное устройство имеет сложную конструкцию за счет применения оптико-механической системы. Цель изобретения - упрощение конструкции. Указанная цель достигается тем, что в устройстве, содержащем систему управления, механический зажимной ключ с индивидуальными приводами его перемещения и вращения, привод главного дви хения, связанный с патроном, и механизм фиксации углового положения патрона, последний выполнен в виде двух полумуфт, одна из которых установлена на валу привода главного движения и снабжена автономным приво дом, а другая полумуфта жестко связана с упомянутым валом и на торце ее выполнены отверстия, предназначен ные для взаимодействия с введенным в устройство электромеханическим фиксатором. На фиг. 1 показана кинематическая схема предлагаемого устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - вид по стрелке В на фиг. 1; на фиг. 5 - функциональная схема управляющего устройства. Устройство содержит патрон 1, механизм 2 фиксации углового положения патрона и механизм 3 перемещения и вращения механического зажимного клю ча 4. Механизмы 2 и 3 смонтированы на шпиндельной бабке 5 станка. Механизм 2 состоит из ведомой 6 и ведущей 7 полумуфт муфты обгона, автономного привода вращения двигателя 8с тестерней 9 и электромеханического фиксато 10. Ведомая полумуфта 6 жестко, а ве дущая полумуфта 7 с возможностью вра щения связаны с валом 11 привода гла ного движения. Вал 11 ременной передачей 12 связан с приводным двигателем 13. Ведомая полумуфта б выполнена с пазами, в которых размещены роЛИКИ Tt. Ведущая полумуфта 7 имеет зубчатый венец и находится в зацеплении с шестерней 9. На торцовой поверхности ведомой полумуфты 6 под углами в 120 выполнены три отверстия 15 для жесткой угловой фиксации шпинделя 16 и соответственно патрона 1, напротив которых установлен электромеханический фиксатор 10 с возможностью периодического взаимодействия с ним. Угловая ориентация отверстий 15 относительно отверстий 17 под ключ на патроне 1 зависит от передаточного отношения привода главного движения станка и расположения электромеханического фиксатора 10, который взаимодействует с отверстиями 15. Причем каждое отверстие 15 на торцовой поверхности ведомой полумуфты 6 смещено относительно соответствующих отверстий 17 под ключ в патроне 1 на угол 120° если г120°. если где I - передаточное отнауение привода главного движения станка. Электромеханический фиксатор 10 жестко закреплен на корпусе 18 и состоит из корпуса 19 с катушкой 20 питания, статора 21, якоря 22, крышки 23 и упора 2k. Упор 2 связан с якорем 22 посредством штифта 25 и, того, содержит насадку 26 с шариком 27 и пружиной 28. Якорь 22 движется в направляющей втулке 29, снаружи крторой размещена катушка 20. Якорь 22 притягивается к статору 21 электромагнитными силами, а возвращается в исходное положение пружиной 30, которая расположена между крышкой 23 и толкателем 31. Толкатель 31 жестко связан с якорем 22. Механизм 3 перемещения зажимного ключа 4 патрона 1 выполнен в виде цилиндра 32, а механизм вращения в виде двигателя 33. Двигатель 33 жестко связан со штоком 3 цилиндра 32, а кинематически - с направляющими 35. Посредством муфты Зб двигатель 33 соединен с ключом , который, в свою очередь, закреплен в подшипниковой опоре 37. В системе, управляющей приводом главного движения станка, применены реле,38 и 39 времени, связанные с блоком kO управления. Реле 38 и 39 времени установлены с возможностью воздействия на двигатель 8 механизма 2 фиксации и привод механизма 3 пере мещения ключа k. Блок kO управления формирует также командные импульсы для двигателей 8, 13.и 33, катушки 20 и цилиндра 32 в соответствии с программой, заданной на программоносителе 1. Устройство для управления перемещения кулачков токарного патрона работ зет следующим образом,В блок 40 управления от программо носителя t поступает информация об окончании цикла обработки и двигател 13 отключается. Одновременно с этим производится включение реле 38 врв мени, управляющий импульс которым выдается:в момент полной остановки вращения патрона 1 под действием . инерционных сил. Управляющий импульс с реле 38 времени обрабатывается блоком 40 управления, в результате чего выдаются синхронные команды на включение автономного привода враще ния двигателя 8, реле 39 времени и катушки 20 питания электромеханического фиксатора 10. Якорь 22 притяги. вается, сжимая пружину 30, к стато У ру 21, а насадка 26 упора 24, жестко связанного с якорем 22, через под пружиненный шарик 27 давит на торец ведомой полумуфты 6 обгона. Двигатель 8 через шестерню 9 вращает ведущую 7 и через ролики И ведомую 6 полумуфты обгона. Совместно с ведомой полумуфтой 6 во вращение приходит весь привод главного движения стоика и патрон 1. Вращение привода прекращается в момент западания насадки 26 в одно из отверстий 15, выполненных в ведомой полумуфте 6, В результате этого отверстие 17 под ключ патрона 1 устанавливается соосно зажимно му ключу 4, а сам патрон 1 жестко и однознач но затормаживается. С минимальным за паздыванием происходит срабатывание реле 39 времени, которое кидает блок 40 управления сигнал на отключение двигателя 8, включение цилиндра 32 и двигателя 33. Точность вертикального перемещения ключа 4 обеспечивает кинематическую связь двигателя 33 .с направляющими 35. При западании ключа 4 в отверстие 17 патрона 1 ocy ществляется рабочая операция разжима детали. Моментный датчик (не показан ), работающий в паре с двигателем 1 6 33/ выдает команду на блок 40 управления о продолжении цикла. Двигатель 33 останавливается. Обработанная деталь извлекается из патрона (эту операцию следует возложить на автооператор или манипулятор), которая при обратном вращении д 4гателя 33 зажимается, а моментный датчик сигнализирует об окончании зажима заготовки. Далее блок 40 управления выда ет импульсы на останов двигателя 33, реверс цилиндра 32, отключение катушки 20 и включение двигателя ТЗ. Упор 24 выводит насадку 26 из отверстия 15 и шпиндель,16 с патроном 1 разгоняется до технологически необходимой скорости. Рабочая частота вращения шпикделя жэжет оставаться неизменной в пределах цикла или автоматически меняться по заранее заданной программе. Причем вращение т ходного вала Т шпиндельной бабки 5 не передается на двигатель 8. Данная кинематическая связь разрывается обгонной муфтой. Цикл может быть повторен заданное число раз. При использовании несколье их скоростных режимов в цикле, что определяется заданием в предварительно составленной программе, прс- ледняя должна содержать команду на автоматическое переключение коробки скоростей и установление исходной величины передаточного отношения привода главного движения станка. Для данной абсолютной величины передаточного отношения 1 ведется расчет угла смещения ci отверстий 15 на торцовой поверхности ведомой полумуАты относительно соответствующих отверстий 17 ПОДключ в патроне Т. С учетом этого рассогласования производится установка и крепление ведомой полумуфты 6 муфты обгона на входном валу шпиндельной бабки. В случае работы на одной частоте вращения шпинделя исключается необходимость в программировании смены величины передаточного отношения . В предлагаемом устройстве исключена необходимость замены универсального патрона на специальный, оснащенный механизированным приводом. Последний имеет весьма существен1«|1е ограничения по диапазону рабочих перемещений кулачков токарного патрона. При смене типоразмера обрабатываемой детали следует произвести смену радиального расположения кулачков. Это увеличивает длительность рабочего цикла и приводит к снижению (Ьактической производительности. Кроме того, для осуществления переналадки токарного патрона необходим персонал высокой квалификации,

имеющий специальную оснастку. Для механизированного привода кулачков в базовом объекте требуется источник энергии иной физической природы в сравнении с источником энергии для привода главного движения, что существенно усложняет и удорожает конструкцию станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный патрон | 1978 |

|

SU747034A1 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

| Устройство для центрирования изделия при зажиме | 1981 |

|

SU1000158A1 |

| Электромеханический привод | 1989 |

|

SU1764850A1 |

| Передняя бабка токарного станка | 1982 |

|

SU1093553A1 |

| Зажимное устройство | 1981 |

|

SU1009630A1 |

| Электромеханический привод зажимного устройства | 1983 |

|

SU1235664A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| Ткацкий станок | 1989 |

|

SU1705432A2 |

| Устройство для бескопирной обработки деталей с равноосным контуром на металлорежущих станках | 1976 |

|

SU599960A1 |

J9 20 ±d

9 иг. 2

Б-В

Фиг.З

iuz.f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР W , кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-28—Публикация

1982-12-20—Подача