Изобретение относится к способам контроля тепловых процессов в металлургии, в частности к способам контроля теплового состояния доменных фурм, и может быть использовано в любых тепловых агрегатах с жидкостным или воздушным охлаждением.

Известны способы обнаружения прогара воздушных фурм доменных печей с давлением воды, охлаждающей фурмы, меньшим давления печных газов в фурменной зоне, и для печей с давлением охлаждающей воды, большим давления печных газов.

В случае, когда давление воды, охлаждающей фурму, меньше давления печных газов в фурменной зоне, в основном используют различные методы, основанные на обнаружении пузырьков газа в отводящей воде. Например, в А.С. СССР №230841, 1968 г., С 21 В 7/10 описывается разделительный сосуд, в котором с появлением газа в отводящей воде образуется газовая среда с избыточным давлением, что указывает на прогар фурмы. Обнаруживают газовую среду акустическим методом (а.с. ЧССР №8143-71, 1975 г., МПК С 21 В 7/10, с 21 В 7/24), оптическим методом по изменению спектральных характеристик, проходящих сквозь отводящую воду луча (а.с. СССР №836105, 1981, МПК С 21 В 7/24), по изменению параметров пропускаемого сквозь отводящую воду электрического тока (а.с. СССР №1488308, 1989 г., С 21 В 7/24).

В случае, когда давление охлаждающей воды больше давления печных газов, прогар обнаруживают, например, по уменьшению расхода воды на выходе фурмы с помощью индукционных расходомеров (а.с. СССР №1118686, МПК С 21 В 7/24, 1983 г.) Такой способ приемлем только для доменных печей, у которых давление печных газов в фурменной зоне меньше давления воды, охлаждающей фурму: при прогаре фурмы часть водяного потока попадает в печь, а уменьшение потока воды на выходе из фурмы регистрируется расходомером. Однако для доменных печей, где давление воды, охлаждающей фурмы, меньше давления газов, этот способ неприемлем, так как в случае прогара фурмы поток воды на ее выходе не уменьшается, а в прогарное отверстие из печи попадает газ. Кроме того, индукционные расходомеры регистрируют лишь поток охлаждающей воды на входном и выходном трубопроводах фурмы, но никак не изменение теплового состояния фурмы. Прогар регистрируют опосредованно, фиксируя уменьшение потока, но это изменение может быть обусловлено не только прогаром фурмы, а обычным порывом в системе охлаждения.

Известен способ контроля температуры газов в фурменной зоне (патент РФ №2042715, С 21 В 7/24), включающий измерение температуры носка фурмы, скорость ее изменения, а также температуру охлаждающей воды на входе и выходе из фурмы. При этом температуру газов в фурменной зоне определяют в зависимости от температуры носка фурмы, скорости ее изменения и разности температур охлаждающей воды на входе и выходе фурмы. Способ позволяет контролировать тепловое состояние в фурменной зоне по вычисляемой температуре газов.

Этим способом невозможно установить факт прогара фурмы потому, что вычисление температуры газов в фурменной зоне по этому способу не позволяет определить тепловое состояние непосредственно фурмы, соответствующее ее прогару. Измеряемых в данном способе параметров недостаточно для определения факта прогара фурмы. Для этого необходимо заранее определить характер изменения разности температур охлаждающей воды на входе и выходе фурмы в процессе ее прогара.

Наиболее близким по совокупности существенных признаков в части способа обнаружения прогара стенок тепловых агрегатов является устройство для обнаружения повреждений охлаждаемых элементов доменной печи (патент РФ №2061054, МПК6 С 21 В 7/10, С 21 В 7/24) в системе испарительного охлаждения, включающее теплообменник, содержащий охлаждаемый водой змеевик и датчик температуры. При этом для обнаружения повреждений, в том числе и прогаров, в системе испарительного охлаждения теплообменник соединен с барабаном-сепаратором этой системы, а датчики температуры установлены на входе и выходе змеевика. Устройство работает в случае, когда давление пара в системе испарительного охлаждения меньше, чем давление газов в печи.

Система работает следующим образом. Газ проникает в систему испарительного охлаждения через прогоревший участок холодильника, смешивается с пароводяной смесью и поступает в барабан-сепаратор через теплообменник. Здесь пар конденсируется на поверхности змеевика с охлаждающей его водой. При этом на выходе змеевика температура воды повышается на 30÷50°С, что указывает на прогар в системе охлаждения.

Такая система обнаружения прогара не применима в случае, когда давление газов в доменной печи или в любом другом тепловом агрегате ниже давления в системе охлаждения. В связи с этим датчики температуры устанавливаются непосредственно на входе и выходе охлаждающего потока каждого теплового агрегата.

В основу изобретения поставлена задача раннего и безошибочного обнаружения прогара теплового агрегата с жидкостным или воздушным охлаждением.

Задача безошибочного обнаружения прогара охлаждаемого теплового агрегата решается тем, что измеряют разность температуры входящего и выходящего потоков охлаждающего агрегат хладагента. Определяют скорость измерения разности температур входящего и выходящего потоков охлаждающего агрегат хладагента и при одновременном повышении разности и скорости изменения разности температур входящего и выходящего потоков охлаждающего агрегат хладагента заранее определенных предельно допустимых их значений регистрируют прогар стенки теплового агрегата.

В лучшем варианте выполнения способа температуру измеряют прибором с временем установления не более заранее определенного времени прогара стенки данного теплового агрегата.

Признаки, общие с прототипом:

измеряют температуру входящего и выходящего потоков охлаждающего агрегат хладагента;

определяют разность температуры входящего и выходящего потоков охлаждающего агрегат хладагента.

Новые признаки:

определяют скорость изменения разности температур входящего и выходящего потоков охлаждающего агрегат хладагента;

заранее определяют разность температур охлаждающего агрегат хладагента на входе и выходе фурм, а также скорость изменения этой разности, которые соответствуют моменту прогара охлаждаемого теплового агрегата;

прогар стенки теплового агрегата регистрируют при одновременном превышении предельно допустимых значений разности температуры входящего и выходящего потоков охлаждающего агрегат хладагента и скорости ее изменения.

Известно, что температура в тепловых агрегатах значительно выше температуры хладагента. Например, в доменной печи температура равняется 1400-1700°С, а температура хладагента не более 250°С даже для паровоздушной системы охлаждения. Поэтому во время прогара теплового агрегата за счет появления большого градиента температур между местом прогара и прилегающим к немку потоком хладагента последний перегревается и переносит дополнительное тепло к выходному датчику температуры. Независимо от того, больше давление хладагента, чем в тепловом агрегате или меньше, увеличение теплового потока в хладагент за счет исчезновения в результате прогара части стенки холодильника произойдет либо за счет теплопередачи, либо за счет прямого теплового излучения через отверстие или щель прогара.

Поставленная задача решается регистрацией разности температуры воды на входе и выходе теплового агрегата Δt° больше предельно допустимой величины t°крит. При этом Δt°крит заранее определяется для конкретной конструкции теплового агрегата (в частности фурмы) по факту прогара. Вероятность предстоящего прогара регистрируется по непрерывному росту разности температур входящего и выходящего хладагента до критического значения и дальнейшему резкому снижению ее после образования прогарного отверстия.

Используя малоинерционные и достаточно чувствительные датчики для измерения температуры воды на входе и выходе теплового агрегата, можно определять не только тепловое состояние теплового агрегата, но и момент прогара теплового агрегата.

Известно, что длительность процесса прогара теплового агрегата от момента соприкосновения с тепловым источником, имеющим температуру и теплоемкость, достаточную для плавления материала теплового агрегата, до образования прогарного отверстия составляет единицы секунд.

Любой тепловой агрегат, содержащий охлаждающую рубашку, так же как и водоохлаждаемая фурма доменной печи, имеет аналогичный механизм прогара стенки охлаждающей рубашки. В зависимости от материала стенки, ее толщины, коэффициента теплопроводности, а также от условий охлаждения и свойств хладагента критическая разность температуры хладагента на входе и выходе, соответствующая прогару, будет различной, но однозначной для каждого теплового агрегата. Аналогично и скорость изменения разности температур, характеризующая прогар для данного теплового агрегата, также будет однозначна.

Иногда при слабом источнике прогара возникает небольшое прогарное отверстие, которое в течение короткого времени (десятки и даже единицы секунд) может временно зашлаковаться материалом источника прогара, образуя потенциально опасную зону. Поэтому для регистрации быстропротекающих процессов прогара необходимо производить измерение температуры хладагента малоинерционными термодатчиками с временем установления температуры не более одной секунды.

Например, в качестве таких датчиков могут быть использованы малоинерционные полупроводниковые микросхемные генераторы, где скважность импульсов является функцией температуры. При этом в отличие от аналоговых термопреобразователей (термопары, термосопротивления) такой цифровой преобразователь позволяет существенно снизить уровень электромагнитных помех и при малых размерах (меньше 0,1 см3) встраивать его в трубопровод хладагента.

Предлагаемый способ осуществляют следующим образом.

Измеряют температуру на входном и выходном трубопроводах фурменного хладагента, регистрируют разность этих температур для каждого теплового агрегата и следят за ходом ее изменения во времени. В случае прогара теплового агрегата или разрыва ее по сварочному шву происходит резкое возрастание температуры исходящего из теплового агрегата потока воды, а следовательно, и регистрируемой разности температур Δt°=t°вых - t°вх до критического значения. Причем критическое значение разности температур, соответствующей прогару, определяется заранее для данной конструкции теплового агрегата другим известным способом. Заранее определяется и характер нарастания и спада разности температур Δ(t°=t°вых - t°вх) для прогоревшего теплового агрегата. Сравнивая регистрируемую разность t° с критическими параметрами при прогаре (уровень Δt°крит) и характер нарастания Δt° с последующим спадом, определяют факт прогара по превышению или достижению этих критических параметров.

Заранее определить критическое значение разности температур входящего и выходящего хладагента и скорость ее изменения можно различными способами. Например, на входной и выходной трубопроводы хладагента устанавливают датчики температуры и с помощью преобразующих устройств визуализируют в виде графика на экране дисплея функцию “разность температур” - “время”. Если диспетчер (или специально разработанная электронная следящая система, например, в виде компьютерной программы) фиксирует резкое увеличение Δt° и последующий ее спад, то это и есть сигнал вероятного прогара. Для утверждения абсолютного факта прогара дежурный оператор (или специалист по обслуживанию теплового агрегата) визуально определяет его по характерным признакам (помутнение отводящей воды, характерный шум вблизи теплового агрегата, “запотевание” смотрительного стеклянного окошка и др.). Существует прямой способ фиксации факта прогара. Во время технологических пауз, например во время окончания выпуска чугуна, фурму с предполагаемым прогаром вынимают и осматривают на предмет прогара. Зафиксированная на графике разность температур будет опорным параметром для определения прогара в дальнейшем.

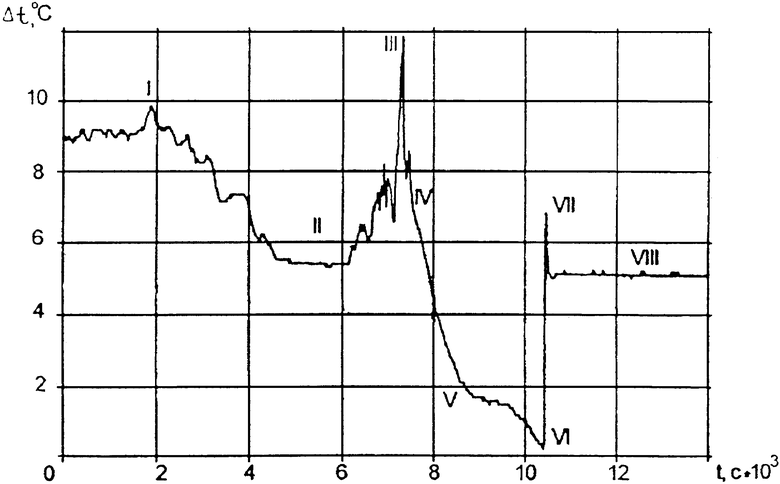

Второй опорный параметр - критическая скорость изменения разности температур хладагента на входе и выходе теплового агрегата - определяется как производная по времени функции “разность температур” - “время” в момент прогара. Далее на конкретном примере показан момент прогара фурмы, где Δtкрит=12°С, а производная функции в области Δtкрит (крутизна) равна 1°С за 10 секунд.

По предлагаемому способу разработана и внедрена на ОАО “Алчевский металлургический комбинат” система контроля теплового состояния воздушных фурм на доменной печи №3, позволяющая определять прогар фурм.

На чертеже изображен график изменения разности температур воды на входе и выходе фурмы.

Участок I соответствует ситуации, когда потенциальный источник прогара подошел близко к фурме и вызвал повышение разности температур входящего и выходящего потоков воды до 10°С, но не привел к прогару, так как это значение меньше критического (12°С). Участок II можно интерпретировать как отход источника перегрева и восстановление нормальной разности температур (≈6°С). Точке III соответствует момент прогара фурмы с одновременным достижением критических значений разности температур (12°С) и скорости изменения Δt° (1°C за 10 секунд). При этом оператором было замечено резкое уменьшение потока воды на выходе фурмы и “запотевание” смотрового окошка, что явно свидетельствовало о прогаре фурмы. Участок IV характеризуется резким снижением температуры воды на выходе фурмы (соответственно и резким снижением разности температур). Как показал последующий осмотр прогоревшей фурмы, отверстие прогара было так велико, что большая часть воды попала в печь. Поэтому датчик температуры на выходном трубопроводе в большей степени охлаждался окружающим воздухом, чем нагревался малым количеством отводящей воды. Участок V соответствует процессу замены фурмы, точка VI - моменту начала подачи воды в замененную фурму. Пик VII характеризует процесс отвода тепла водой от успевшего нагреться рыла замененной фурмы. Наконец, участок VIII отражает нормальный режим работы замененной фурмы. На графике имеются участки с резко выраженными изменениями температур, где скорость изменения разности температур не менее чем критическая 1°С за 10 секунд (например, пик VII, всплески вблизи точки III). Однако значения разности температур при этом не достигают критического значения 12°С. Лишь при одновременном достижении разности температур и скорости ее изменения критических значений (точка III) устанавливается факт прогара фурмы.

Предлагаемый способ позволяет не только регистрировать прогар теплового агрегата, но и динамику теплового состояния как каждого теплового агрегата в отдельности, так и фурменной зоны в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ остановки на капитальный ремонт III категории доменной печи | 1988 |

|

SU1680773A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАМЕНЫ ВОЗДУШНОЙ ФУРМЫ ДОМЕННОЙ ПЕЧИ С ТЕПЛОИЗОЛЯЦИЕЙ ВНУТРЕННЕГО СТАКАНА | 2015 |

|

RU2604549C1 |

| СПОСОБ ДИАГНОСТИКИ ЭКСПЛУАТАЦИОННОГО СОСТОЯНИЯ ФУРМЕННОЙ ИЛИ ОПАСНОЙ ЗОНЫ ПИРОМЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2007 |

|

RU2366936C2 |

| Способ контроля работы воздушной фурмы доменной печи с теплоизоляцией со стороны дутьевого канала | 2015 |

|

RU2613834C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ФУРМЫ ВОЗДУШНОГО ДУТЬЯ И ПОДАЧИ ПРИРОДНОГО ГАЗА В ДОМЕННУЮ ПЕЧЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449022C2 |

| Устройство для обнаружения прогара охлаждаемых элементов металлургических агрегатов | 1983 |

|

SU1118686A1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2460806C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕНИЯ В СИСТЕМЕ ОХЛАЖДЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 1995 |

|

RU2087541C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ НАНЕСЕНИЯ ЗАШИТНОГО ПОКРЫТИЯ НА ДУТЬЕВУЮ ФУРМУ ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2235789C2 |

| Способ охлаждения дутьевых фурм доменной печи и система для его осуществления | 2023 |

|

RU2820434C1 |

Изобретение относится к области металлургии, точнее к способам контроля тепловых процессов в охлаждаемых тепловых агрегатах. Способ включает измерение разности температур хладагента на входе и выходе теплового агрегата и скорость изменения этой разности. Заранее определяют значения разности температуры входящего и выходящего потоков охлаждающего агрегат хладагента и скорости изменения этой разности, которые соответствуют моменту прогара теплового агрегата. Прогар стенки теплового агрегата регистрируют при одновременном превышении заранее определенных предельно допустимых значений разности температуры входящего и выходящего потоков охлаждающего агрегат хладагента и скорости ее изменения. Обеспечивается более раннее и безошибочное обнаружение прогара тепловых агрегатов. 1 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ПОВРЕЖДЕНИЙ ОХЛАЖДАЕМЫХ ЭЛЕМЕНТОВ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2061054C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДЕНИЯ В СИСТЕМЕ ОХЛАЖДЕНИЯ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 1995 |

|

RU2087541C1 |

| Способ контроля герметичностиВОдООХлАждАЕМыХ элЕМЕНТОВ ВыСОКОТЕМпЕРАТуРНыХАгРЕгАТОВ | 1978 |

|

SU836105A1 |

| Способ определения рабочего состояния устройств обнаружения прогаров охлаждаемого элемента металлургической печи | 1981 |

|

SU996447A1 |

| Устройство для обнаружения прогара охлаждаемых элементов металлургических агрегатов | 1983 |

|

SU1118686A1 |

| Установка для изготовления предварительно-напряженных железобетонных призматических деталей | 1983 |

|

SU1237437A1 |

| Способ контроля целостности элементов охлаждения доменной печи | 1987 |

|

SU1447859A1 |

Авторы

Даты

2004-12-27—Публикация

2002-11-04—Подача