Изобретение относится к области порошковой металлургии, в частности к порошковым композиционным материалам, и может быть использовано в качестве износостойких антифрикционных материалов в металлоперерабатывающей, бумагоперерабатывающей промышленности и других отраслях машиностроения.

Известны композиционные меднографитовые материалы, содержащие порошок меди и графита в количествах от нескольких до 75% (Федорченко И.М., Пугина Л.И. Композиционные спеченные антифрикционные материалы. - Киев: Наук. Думка, 1980, с.237).

Недостатками таких материалов являются низкий срок службы и невысокая прочность при растяжении.

Наиболее близким к изобретению по технической сущности к достигаемому результату является порошковый антифрикционный материал для узлов трения, включающий медный порошок крупностью 100-160 мкм, гранулы омедненного графита крупностью 100-160 мкм в количестве 16-17 мас.% при содержании меди в гранулах омедненного графита 70-75 мас.% и гранулы омедненного полимера крупностью 50-200 мкм в количестве 7-9 мас.% при содержании меди в гранулах омедненного полимера 50-60 мас.%. (Патент РБ 2320, МПК В 22 F 1/02, С 22 С 9/00, 1998 (прототип), (опубл.)).

Недостатками известного материала являются высокий коэффициент трения и низкая прочность при растяжении, а также невысокий срок службы. Задача изобретения состоит в уменьшении коэффициента трения и повышении прочности при растяжении материала, а также увеличении срока службы материала в узлах трения.

Поставленная задача решается тем, что порошковый композиционный самосмазывающийся материал, содержащий медный порошок крупностью 100-160 мкм, гранулы омедненного графита крупностью 160-200 мкм в количестве 16-17 мас.% при содержании меди в гранулах омедненного графита 70-75 мас.% и гранулы омедненного полимера крупностью 50-200 мкм в количестве 7-9 мас.% при содержании меди в гранулах омедненного полимера 50-60 мас.%, дополнительно содержит гранулы омедненного свинца крупностью 50-160 мкм в количестве 5-7 мас.% при содержании меди в гранулах омедненного свинца 20-30 мас.%.

Сущность изобретения состоит в следующем. В процессе получения методом спекания порошкового композиционного материала образуются поры, которые являются своеобразными концентраторами напряжений. Использование гранул омедненного свинца, который по сравнению с медной матрицей является более легкоплавким и пластичным металлом, крупностью 50-160 мкм в количестве 5-7 мас.% позволяет уменьшить пористость порошкового материала и образовать более стабильную сетчатую структуру композиции, а увеличение числа металлических контактов порошковой матрицы в присутствии пластичного металла позволяет повысить прочность порошковой композиции при растяжении. При этом в процессе фрикционного взаимодействия улучшается теплоотвод из зоны трения, что способствует наиболее полной реализиции антифрикционных свойств полимера и приводит к снижению и стабилизации коэффициента трения порошкового композиционного материала в режиме самосмазывания, а также повышению срока службы.

При использовании гранул омедненного свинца менее 50 мкм и их содержании в композиции менее 5 мас.% наблюдается менее стабильная сетчатая структура материала. При этом увеличивается количество пор и пустот, уменьшается площадь контактных площадок между металлом матрицы и наполнителей. В результате не реализуются свойства свинца по пластифицированию порошковой композиционной системы и уменьшается теплоотвод из зоны трения, что приводит к снижению прочности при растяжении и увеличению коэффициента трения.

Если размер гранул омедненного свинца более 160 мкм при содержании более 7 масс.% происходит перенасыщение порошкового композиционного материала свинцом, что приводит к значительному уменьшению количества прочных металлических контактов медь-медь и обволакиванию свинцом гранул омедненного полимера и омедненного графита, вследствие чего не реализуются в полной мере свойства графита и полимера как антифрикционных наполнителей. В результате снижается прочность порошкового композиционного материала при растяжении, повышается коэффициент трения, уменьшается его срок службы.

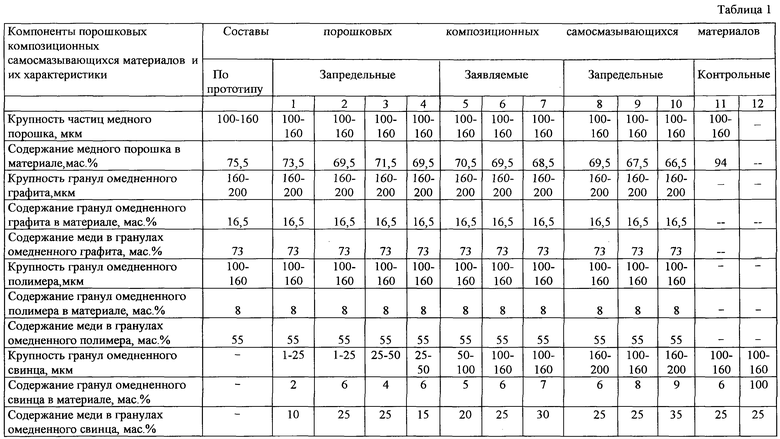

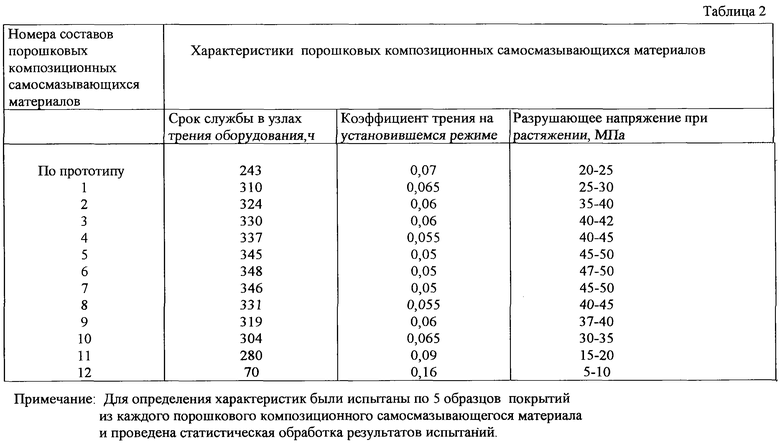

Для иллюстрации изобретения в табл.1 приведены составы порошковых композиционных самосмазывающихся материалов, а в табл.2 - их сравнительные свойства.

Составляющими компонентами материалов явились медный порошок марки ПМС-В ГОСТ 4960-75, гранулы графита марки ГМП, гранулы политетрафторэтилена ГОСТ 1007-72, гранулы порошка никеля ГОСТ 9722-79, гранулы свинца марки С2 ГОСТ 3778-77, омедненные химическим способом.

Материалы получали методом электроконтактного спекания порошковых износостойких композиций в специальной пресс-форме на установке для электроконтактного спекания при следующих показателях технологического процесса: усилие прижатия электродов, Н, 9500,

ток, кА, 17-19.

Испытания проводили в ИММС им. В.А.Белого НАН Б на машине СМЦ-2 трением скольжения по схеме "вал-частичный вкладыш" при нагрузке 100 кПа и скорости 1 м/с. Материалом контртела служила сталь 45 твердостью 44 HRC, шероховатость поверхности Ra=0,63 мкм. Прочность при растяжении определяли на машине ЦД 10/90 по ГОСТ 1497-73.

Как следует из приведенных данных, заявляемый порошковый композиционный самосмазывающийся материал, по сравнению с известным, характеризуется повышенной прочностью при растяжении и уменьшенным коэффициентом трения, а также увеличенным сроком службы.

Из заявляемого порошкового износостойкого материала были изготовлены подшипники для узлов трения технологического оборудования ОАО "Гомельобои". Натурные испытания подтвердили высокую эффективность заявляемого материала. Срок службы и время межремонтного обслуживания узлов трения увеличились в 1,4-1,45 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОСМАЗЫВАЮЩИЙСЯ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ | 2005 |

|

RU2296803C1 |

| САМОСМАЗЫВАЮЩИЙСЯ ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ | 2008 |

|

RU2374346C1 |

| КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ УЗЛОВ ТРЕНИЯ | 2003 |

|

RU2245386C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ | 2006 |

|

RU2331685C2 |

| Порошковый композиционный материал на основе меди | 1989 |

|

SU1785806A1 |

| КОМПОЗИЦИОННЫЙ СПЕЧЕННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ | 2009 |

|

RU2405848C2 |

| Способ получения нанокомпозиционного материала на основе меди, упрочненного углеродными нановолокнами | 2018 |

|

RU2696113C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХСЛОЙНОГО ПОРОШКОВОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 2021 |

|

RU2766601C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-УВл, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2004 |

|

RU2336444C2 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

Изобретение относится к порошковой металлургии, в частности к порошковым композиционным материалам. Может применяться в металлоперерабатывающей, бумагоперерабатывающей промышленности и др. Предложен порошковый композиционный самосмазывающийся материал, содержащий гранулы омедненного графита крупностью 160-200 мкм в количестве 16-17 мас.% при содержании меди в гранулах омедненного графита 70-75 мас.%, гранулы омедненного полимера крупностью 50-200 мкм в количестве 7-9 мас.% при содержании меди в гранулах омедненного полимера 50-60 мас.%, гранулы омедненного свинца крупностью 50-160 мкм в количестве 5-7 мас.% при содержании меди в гранулах омедненного свинца 20-30 мас.% и медный порошок крупностью 100-160 мкм. Техническим результатом является повышение прочности при растяжении, уменьшение коэффициента трения и увеличение срока службы. 2 табл.

Порошковый композиционный самосмазывающийся материал, содержащий медный порошок крупностью 100-160 мкм, гранулы омедненного графита крупностью 160-200 мкм в количестве 16-17 маc.% при содержании меди в гранулах омедненного графита 70-75 маc.% и гранулы омедненного полимера крупностью 50-200 мкм в количестве 7-9 маc.% при содержании меди в гранулах омедненного полимера 50-60 маc.%, отличающийся тем, что он дополнительно содержит гранулы омедненного свинца крупностью 50-160 мкм в количестве 5-7 маc.% при содержании меди в гранулах омедненного свинца 20-30 маc.%.

| Пароперегреватель для трубчатых паровых котлов | 1924 |

|

SU2320A1 |

| Порошковый композиционный материал на основе меди | 1989 |

|

SU1785806A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ ультразвукового контроля характеристик однонаправленных неровностей поверхности изделия | 1988 |

|

SU1518781A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2004-12-27—Публикация

2003-04-03—Подача