Изобретение относится к сушильному ситу, состоящему из плоских в поперечном сечении нитей, идущих в продольном машинном направлении, т.е. нитей основы, и из перпендикулярных им, по существу, круглых в поперечном сечении нитей с сильной поперечной усадкой, т.е. нитей утка, причем указанные нити образуют однослойную ткань сита, которую подвергают после тканья термообработке, так что поперечная усадка сетки в процессе термообработки ведет к смещению нитей утка ближе друг к другу.

Сушильные сита применяют в сушильной части бумагоделательной машины. Сушильные сита позволяют направить через сушильную часть бумажное полотно, предназначенное для просушивания. Ткань сушильного сита формируется из нитей, выдерживающих высокую температуру и влажность, с использованием соответствующего скрепления. Сушильное сито должно обладать определенной проницаемостью для того, чтобы сделать более эффективной сушку полотна. При этом высокая проницаемость может создать проблемы, в особенности на быстродействующих (приблизительно 2000 м/мин) машинах. Неконтролируемые потоки воздуха снижают эксплуатационные свойства сита.

В современных бумагоделательных машинах все больше и больше внимания уделяют аэродинамическим характеристикам сушильного сита. В особенности на эксплуатационные свойства оказывает влияние воздух, проходящий сквозь сито, в связи с чем разработано сито, обладающее как можно более гладкой поверхностью. Идея заключается в том, чтобы сделать сито как можно более тонким для того, чтобы избежать проблем с эксплуатационными свойствами, связанных с различиями в скорости между ситом и полотном. Кроме того, сушильное сито должно быть таким, чтобы сделать незначительными следы, остающиеся на просушиваемом полотне. Вот почему делаются попытки получить сушильные сита с ровной структурой поверхности со стороны, обращенной к полотну, чтобы поверхность полотна оставалась как можно более гладкой. Полотно должно также просушиваться в достаточной степени с затратой очень небольшого количества энергии, а также как можно более быстро, так чтобы длина бумагоделательной машины оставалась в разумных пределах. В результате приобретают значение площадь контакта сита и количество точек контакта.

В технике известно, что применение плоских нитей способствует увеличению размеров площади контакта со стороны сушильного сита, обращенной к бумаге. Увеличение ширины плоских нитей также способствует увеличению площади контакта, но одновременно уменьшает количество точек контакта, снижая таким образом производительность сушильного сита по сушке. Это связано с тем, что уменьшение количества точек контакта ведет к уменьшению количества точек прессования бумажного полотна.

В финской публикации 96885 описано сушильное сито, в котором плоские нити, идущие в машинном направлении, проходят над, по меньшей мере, тремя, и даже девятью поперечными нитями со стороны, обращенной к бумаге. Кроме того, плоские нити, идущие в машинном направлении, размещаются параллельно за счет усадки поперечных нитей, так что боковые поверхности нитей, идущих в машинном направлении, группируются так, чтобы быть обращенными друг к другу и образуя таким образом более широкую нить основы. Большая площадь контакта создается со стороны сита, обращенной к бумаге, путем пропуска группы плоских нитей основы с боковыми поверхностями, обращенными друг к другу, над поперечными нитями на длинном отрезке со стороны, обращенной к бумаге. Однако при такой структуре количество точек контакта со стороны, обращенной к бумаге, невелико и в результате сушильные возможности сита недостаточны.

Целью настоящего изобретения является создание усовершенствованного сушильного сита, имеющего в дополнение к большой площади контакта множество точек контакта со стороны, обращенной к бумаге, при очень гладкой поверхности, обращенной к бумаге.

Сушильное сито, являющееся предметом настоящего изобретения, отличается тем, что каждая нить основы ткани сита проходит над двумя нитями утка со стороны ткани, обращенной к бумаге, под одной нитью утка со стороны ткани, обращенной к машине, и соответственно далее, тем, что соседние нити основы обнаруживают смещение на одну нить утка в машинном направлении, так что каждая нить основы проходит одну нить утка из иной относительно предыдущей нити основы точки для стороны, обращенной к бумаге, и соответственно со стороны, обращенной к машине, а также тем, что после завершения тканья поверхность ткани, обращенная к бумаге, имеет пустые места в тех точках, где нити основы проходят под нитями утка, и тем, что каждая нить основы в результате сильной усадки перекрывает относительно соседних нитей основы указанные просветы на поверхности, обращенной к бумаге.

Ключевая идея изобретения заключается в том, что плоские нити используются как нити, идущие в машинном направлении, или как нити основы. Нити, имеющие, по существу, круглое поперечное сечение, а также обладающие сильной усадкой, применяются в качестве поперечных нитей или нитей утка. Эти нити применяются при тканье однослойной ткани, в которой нить основы проходит над двумя нитями утка, под нитью утка и продолжает повторение той же схемы.

Другие нити основы пропущены аналогичным образом, за исключением того, что соседние нити основы всегда имеют фазовое смещение на одну нить утка относительно предыдущей нити основы в зависимости от того, проходит ли нить основы со стороны, обращенной к бумаге, или соответственно со стороны, обращенной к машине. В соответствии с указанным фазовым смещением на поверхности, обращенной к бумаге, образуются пустые места в тех точках, где нить основы пропущена под нитью утка. После тканья исходную ткань подвергают термообработке, ведущей к сильной усадке нитей утка, что вызывает смещение нитей основы в поперечном направлении по направлению друг к другу, что ведет к сужению всего сита. Усадка должна быть настолько сильной, чтобы нити основы перекрывали соседние нити основы в указанном пустом просвете со стороны, обращенной к бумаге. В результате пустые просветы со стороны, обращенной к бумаге, частично заполняются в поперечном направлении на сите за счет нитей основы, стянутых к указанным просветам с обеих сторон. Другая ключевая идея предпочтительного варианта реализации изобретения заключается в том, что площадь контакта со стороны сита, обращенной к бумаге, составляет 40% или более, а количество точек контакта в то же время составляет 65/см2 или более.

Изобретение обеспечивает преимущества, заключающиеся в том, что сторона сушильного сита, обращенная к бумаге, является очень гладкой, а ее площадь контакта велика. Благодаря взаимному перекрытию нитей основы коэффициент заполнения нитей основы является большим, а количество точек контакта значительно выше, чем при предыдущих технических решениях. Гладкая поверхность способствует предупреждению появления следов на готовой продукции. Кроме того, на гладком сите оказывается хорошим сродство или сила, удерживающая полотно в нужном положении, так что сито контролирует прохождение полотна и при высокой скорости.

Другое преимущество обладающего гладкой поверхностью сита заключается в том, что сито остается чистым и легко поддается чистке в случае загрязнения. Обширная площадь контакта и большое количество точек контакта одновременно обеспечивают нужную интенсивность теплообмена между бумажным полотном и ситом.

Сито, являющееся предметом настоящего изобретения, обладает хорошими эксплуатационными характеристиками. Это связано с тем, что количество воздуха, пропускаемого однослойным ситом с гладкой поверхностью, невелико. Кроме того, сито имеет небольшую толщину, предпочтительно 1,3 мм или менее, и сито имеет асимметричное строение, что в свою очередь снижает разницу в рабочей скорости между ситом и полотном. Обширная площадь контакта и большое количество точек контакта обеспечивают также повышение сушильных возможностей сита. Предпочтительно разница в уровне положения нитей основы на поверхности, обращенной к бумаге, в этом случае бывает менее 0,1 мм.

Еще одно преимущество настоящего изобретения заключается в том, что сито не нуждается после тканья и термообработки в дополнительных операциях по изготовлению, а вместо этого сразу же обладает заданными свойствами и может сразу же применяться. Таким образом, можно отказаться от требующей затрат времени механической обработки, влекущей дополнительные затраты, такой как шлифовка и каландрирование.

Согласно предыдущим концепциям (например, патент США 5840637) однослойное сито не является достаточно плотным для того, чтобы его можно было использовать в сушильной части бумагоделательной машины. Однако однослойное сито, являющееся предметом настоящего изобретения, обладает требующейся устойчивостью за счет достижения взаимного перекрытия нитей основы благодаря сильной усадке нитей утка. В ходе проведения эксплуатационных испытаний не было отмечено никаких проблем, связанных с зависимостью эксплуатационных свойств сушильного сита от устойчивости.

Сушильное сито, являющееся предметом настоящего изобретения, подходит для применения в случаях, известных в качестве сфер применения одиночной ткани и обычных, по меньшей мере, для использования в переднем конце сушильной части новых быстродействующих бумагоделательных машин. В случае применения простой ткани бумажное полотно проводят просто под контролем одного сита, а не обычным способом под контролем двух сит. Поскольку сфера применения простой ткани обычно приходится на передний конец сушильной части, поступающее на нее бумажное полотно все еще остается очень влажным. Сито, являющееся предметом настоящего изобретения, является предпочтительным, поскольку гладкая и ровная поверхность сита, а также наличие достаточной опоры для бумажного полотна благодаря обширной поверхности контакта и большому количеству точек контакта интенсифицируют сушку влажного полотна. Сито также эффективно препятствует появлению следов при использовании одиночной ткани. Тонкое сито, являющееся предметом настоящего изобретения, можно использовать для успешного уменьшения указанных различий в скорости.

Изобретение будет описано более подробно на прилагаемых чертежах, на которых:

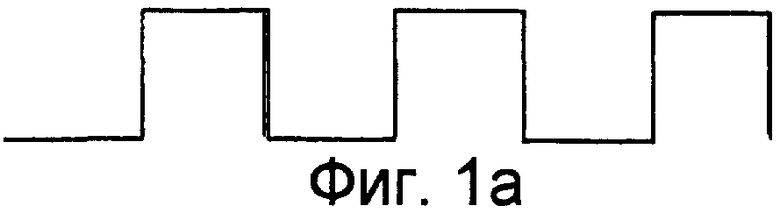

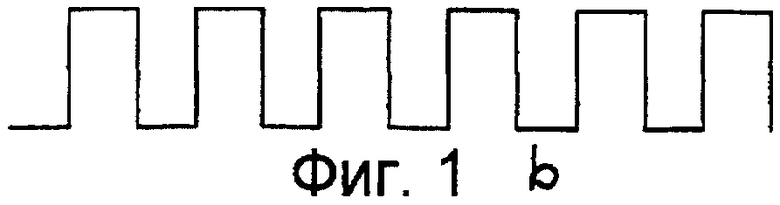

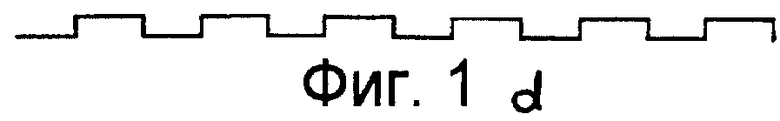

на фиг.1а-1d проиллюстрирована различная геометрическая форма поверхностей сушильного сита;

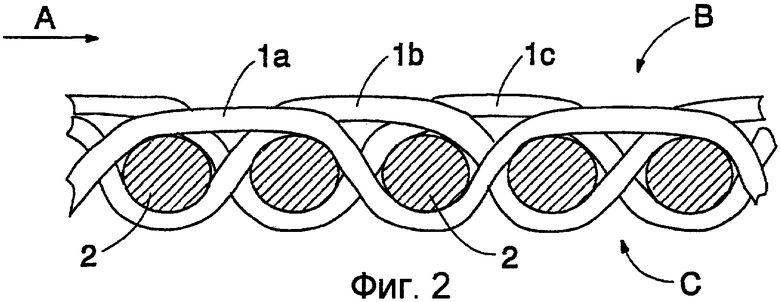

на фиг.2 схематически показан разрез строения сита, являющегося предметом настоящего изобретения в направлении, поперечном относительно машинного направления;

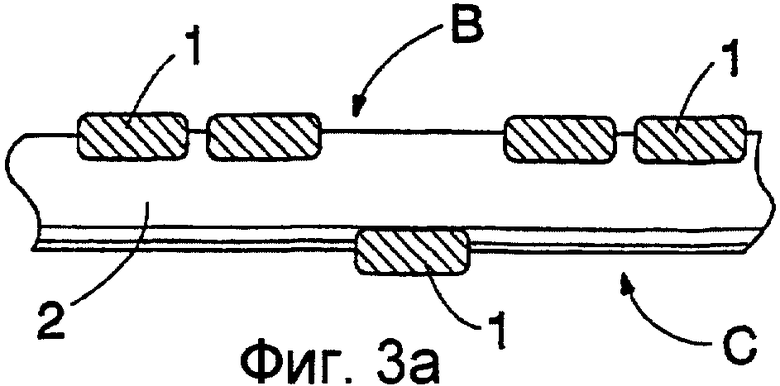

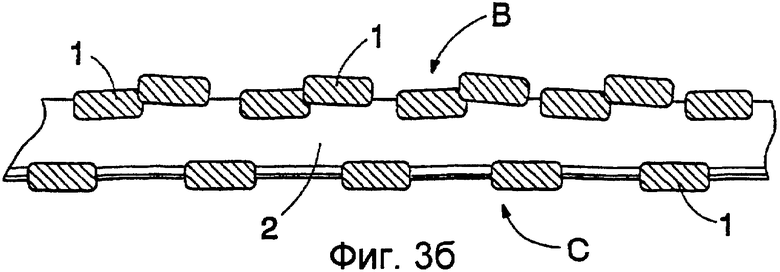

на фиг.3а схематически показан разрез строения сита, изображенного на фиг.2, в машинном направлении перед термообработкой, а на фиг.3b соответственно показано то же самое строение после термообработки;

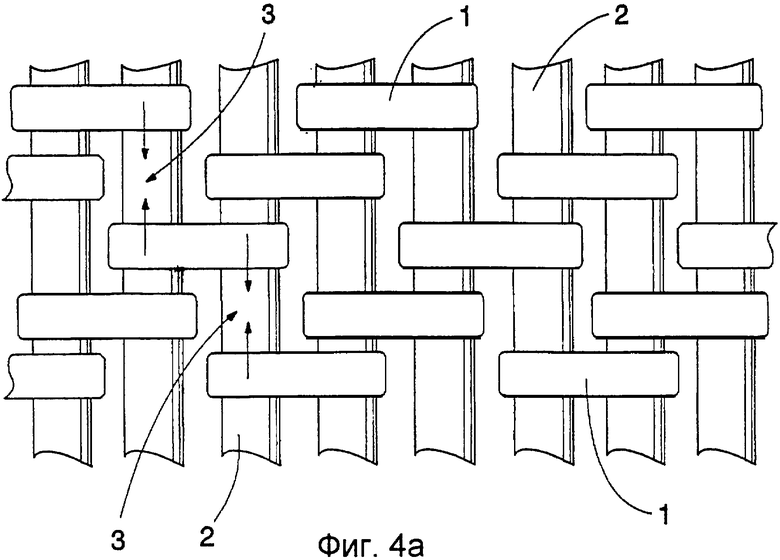

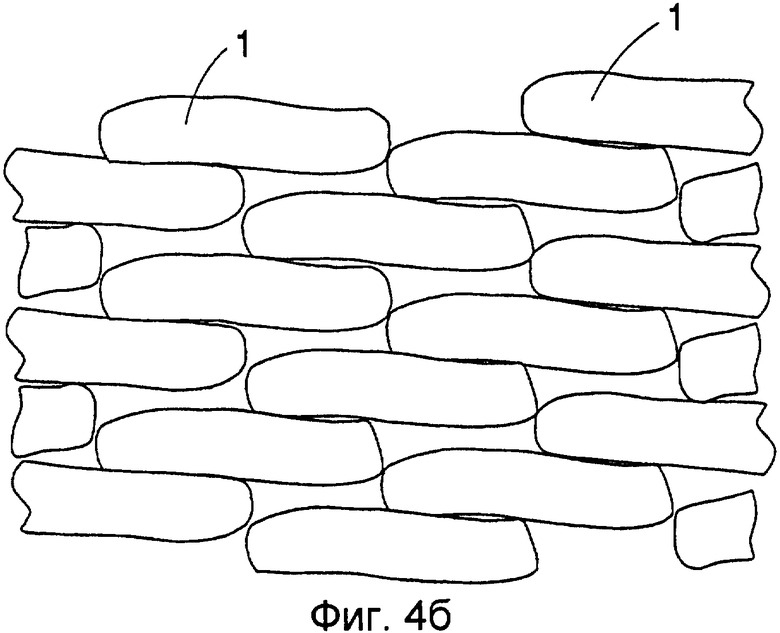

на фиг.4а схематически показана обращенная к бумаге сторона сита, изображенного на фиг.3а перед термообработкой; на фиг.4b соответственно показана обращенная к бумаге сторона сита после термообработки;

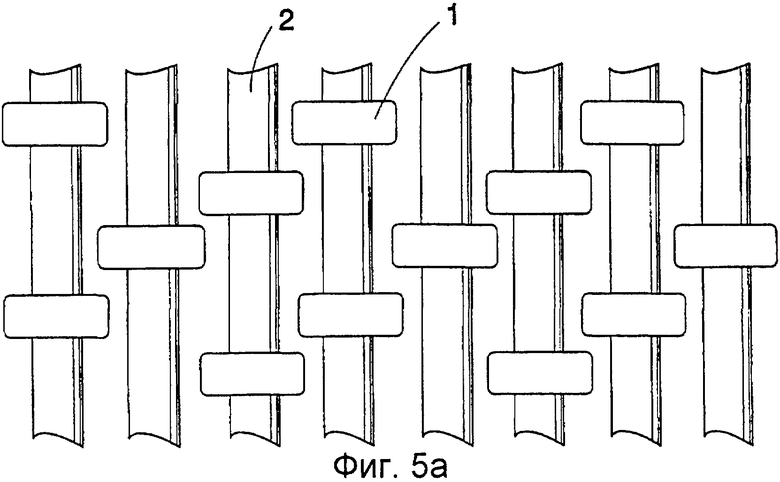

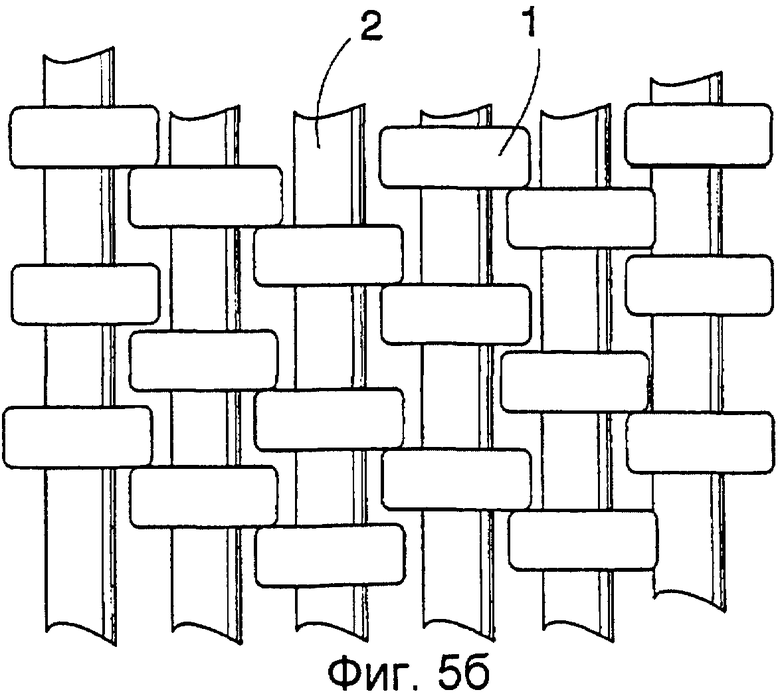

на фиг.5а схематически показана обращенная к машине сторона сита, изображенного на фиг.3а перед термообработкой, на фиг.5b – после термообработки;

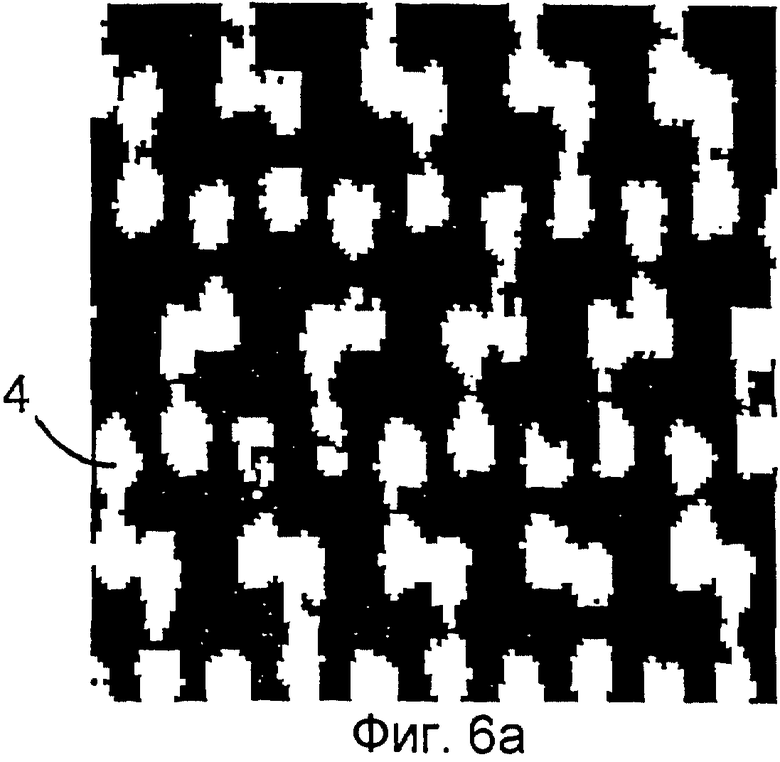

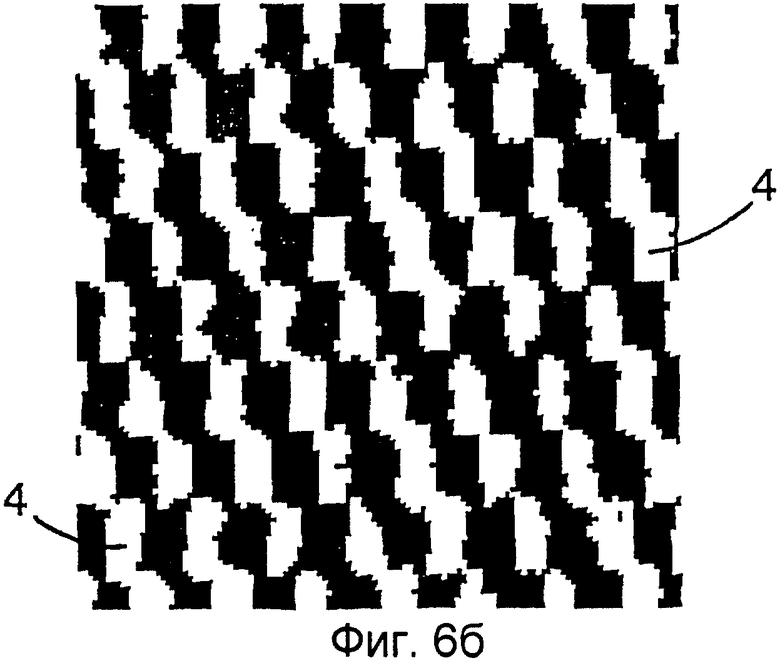

на фиг.6а показаны отпечатки, полученные анализатором контактной поверхности для обращенной к бумаге поверхности известного сушильного сита, и соответственно на фиг.6b показан отпечаток контактной поверхности сушильного сита, являющегося предметом настоящего изобретения;

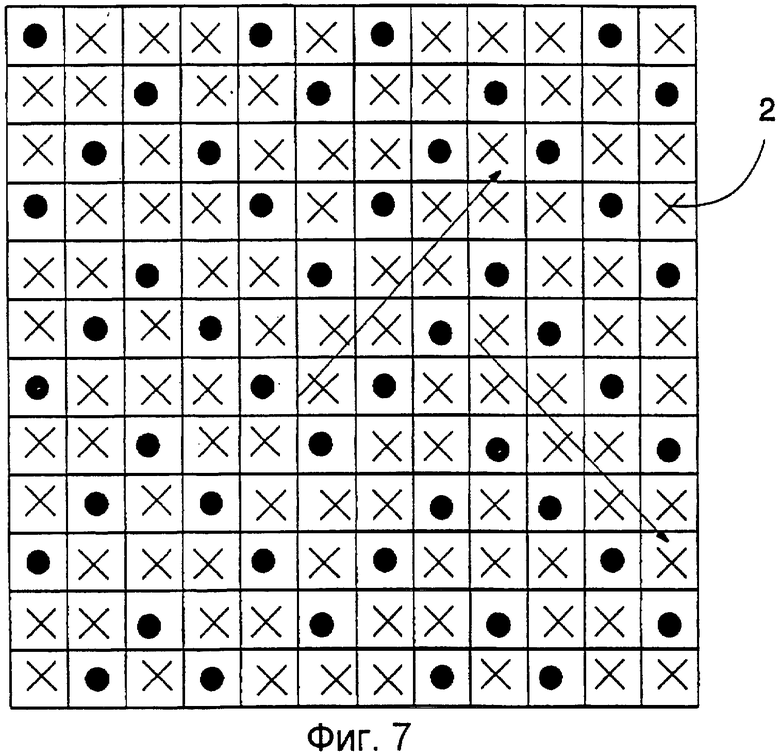

на фиг.7 схематически показана другая обращенная к бумаге сторона сита, являющегося предметом настоящего изобретения, до термообработки.

На фиг.1а-1d показаны различные геометрические формы сушильных сит, причем на фиг.1а-1с представлены известные сита, а на фиг.1d - сито, являющееся предметом настоящего изобретения. У всех поверхностей имеется равная доля поверхности контакта (в этом случае 50%), однако несмотря на это характеристики поверхности сит являются различными. Сито, показанное на фиг.1а, имеет неровную поверхность и мало точек контакта. Сито, показанное на фиг.1b, также имеет неровную поверхность, однако много точек контакта. Далее сито, показанное на фиг.1с, имеет, в свою очередь, довольно гладкую поверхность, но мало точек контакта. На фиг.1d показано сушильное сито, являющееся предметом настоящего изобретения, у которого структура поверхности, обращенной к бумаге, является очень гладкой и содержит множество точек контакта. По сравнению с другими сушильными ситами, предлагаемыми промышленностью, количество точек контакта на обращенной к бумаге стороне сита, являющегося предметом настоящего изобретения, почти удваивается. Большее количество точек контакта можно заметить, например, путем сопоставления описанных ниже фиг.6а и 6b.

На фиг.2 показано строение поперечного сечения сита, являющегося предметом настоящего изобретения, в поперечном направлении. Ткань сита содержит один слой и состоит из идущих в машинном направлении нитей основы от 1а до 1с и поперечных нитей утка 2. По типу ткань относится к трехзевной ткани, что означает, что нить основы всегда проходит со стороны В сита, обращенной к бумаге, над двумя нитями утка, а затем под одной нитью утка с машинной стороны С бумагоделательной машины, после чего по той же схеме проходит над следующими двумя нитями основы и т.п. Как показано на фиг.2 и далее на фиг.4а и 4b, во всех нитях основы ткани применяется одна и та же схема переплетения, однако таким образом, что соседние нити основы всегда претерпевают фазовый сдвиг на одну нить утка, т.е. переплетение соседних нитей основы всегда смещено на одну нить основы в одном машинном направлении бумагоделательной машины.

И нити основы, и нити утка являются моноволокном и изготовлены из пластика. Плоские нити применяют в качестве нитей основы и их поперечное сечение предпочтительно напоминает прямоугольник с закругленными углами. Такая нить обладает большей площадью поверхности контакта по сравнению, например, с плоскими нитями овальной формы, которые, в принципе, также могут применяться.

Примерами материалов, которые могут применяться для изготовления нити основы, могут служить полиэтилентерефталат (PET), полиамид (PA). полиэтиленсульфид (PPS), полиэфир кетона (PEEK), полидиметилен циклогексилена терефталата (РСТА) и полиэтиленнафталат (PEN). Поперечное сечение нитей утка, в свою очередь, является почти круглым, и в этом случае нити основы проходят как можно более гладко между нитями утка при переходе со стороны В сита, обращенной к бумаге, на сторону С, обращенную к машине. В качестве тканей утка применяют нити с чрезвычайно сильной усадкой, что означает, что продольная усадка отдельной нити составляет не менее 10%. Кроме того, усадка по ширине всего сита составляет не менее 10%. Усилие, возникающее при усадке нити утка, должно быть поэтому очень велико, и поэтому для изготовления нити утка требуется применение определенного материала при установлении заданных расстояний между нитями утка. В качестве материала основы предпочтительно применяется полиэтилентерефталат (PET).

Толщина (высота) прямоугольных нитей основы предпочтительно составляет 0,3 мм или менее при ширине 0,6 мм или менее. Отношение толщины к ширине равно приблизительно 1:2. Диаметр нитей утка предпочтительно составляет от 0,6 до 0,8 мм. Увеличение толщины как нитей основы, так и нитей утка ведет к ухудшению поверхностных характеристик сита. При использовании более толстых нитей основы нити утка приходится располагать на большем расстоянии одну от другой с тем, чтобы толстые нити основы перегибались между нитями утка. При использовании более толстых нитей утка они, естественно, размещаются дальше друг от друга, нить основы пропускается на большее расстояние на поверхности со стороны, обращенной к бумаге, в результате чего возрастает поверхность контакта, но при одновременном уменьшении точек контакта на этой поверхности.

На фиг.3а показан поперечный разрез сита, ранее показанного на фиг.2, с машинного направления непосредственно после тканья или в качестве исходной ткани. В этом случае плоские нити 1 основы со стороны В, обращенной к бумаге, располагаются на нити утка 2 рядом друг с другом и на определенном расстоянии друг от друга.

На фиг.3b показана ткань, изображенная на фиг.3а, после термообработки. Термообработка обеспечивает чрезвычайно сильную усадку нитей утка 2 в продольном направлении, в результате чего соседние нити основы 1 перекрывают друг друга.

На фиг.4а показано сито, изображенное на фиг.3а, со стороны, обращенной к бумаге. Нити основы 1 проходят над двумя нитями утка 2 со стороны, обращенной к бумаге, и затем под одной нитью утка со стороны, обращенной к машине. Соответствующая схема повторяется вдоль всей нити основы. Как показано на фигур. 4а, схема пропуска соседней нити основы содержит фазовый сдвиг на одну нить утка в одном и том же направлении. Тогда вторая нить основы сверху проходит относительно первой нити основы с запаздыванием на одну нить утка со стороны, обращенной к бумаге, и соответственно со стороны, обращенной к машине. Аналогичным образом третья нить основы сверху проходит со сдвигом на одну нить утка относительно второй нити основы и на две нити утка относительно первой нити основы на сторонах, обращенных к бумаге и к машине.

Как показано на чертеже, в тех местах, где нить основы проходит под нитью утка, всегда образуются определенные просветы 3. Просвет на сите не содержит точки контакта. Когда тканое сито подвергают термообработке, подверженные чрезвычайно сильной усадке нити утка стремятся к укорачиванию и одновременно смещают нити основы ближе друг к другу. В этом случае, поскольку нить основы проходит под тканью в месте просвета со стороны, обращенной к бумаге, и поэтому может не обеспечивать поддержки со стороны, обращенной к бумаге, прилегающие к ней нити основы могут смещаться к месту просвета, как это показано стрелками, под воздействием усилия усадки и таким образом взаимно перекрывать нить основы, пропущенную под нитью утка, как показано на фиг.4b. Волокно основы ткани после термообработки увеличивается, и поэтому взаимно перекрывающие друг друга нити основы также заполняют указанные просветы со стороны, обращенной к бумаге.

На фиг.5а показано сито, изображенное на фиг.3а, со стороны, обращенной к машине, перед термообработкой, а на фиг.5b соответственно после термообработки. Как можно отметить, сопоставив фиг.5а и 5b, термообработка способствует значительному уплотнению ткани. После термообработки воздухопроницаемость сита предпочтительно бывает ниже 2500 м3/м2 час или менее.

На фиг.6а показано изображение, демонстрирующее поверхность контакта стороны, обращенной к бумаге, для сита, представляющего последние технические решения. Такое сито описано, например, в публикации Paperi ja puu (Бумага и древесина), vol.82/№ 2/2000. И нити, идущие в машинном направлении, и поперечные нити в указанном сите являются плоскими, ткань содержит 1,5 слоя и по типу относится к четырехзевной ткани. На фиг.6b показано соответствующее изображение, демонстрирующее поверхность стороны, обращенной к бумаге, для сита, являющегося предметом настоящего изобретения. Точка контакта или опорная точка обозначает точку, в которой нить основы или утка проходит по поверхности ткани. Точка контакта рассматривается как единая точка вне зависимости от количества нитей, которые пересекает нить на поверхности. Белые места на фигурах означают поверхности контакта 4. На фиг.6а общее количество точек контакта составляет 63, в то время как количество точек контакта при техническом решении согласно настоящему изобретению, показанном на фиг.6b, составляет 72 и оказывается значительно больше. В дополнение к этому площадь контакта у сита, показанного на фиг.6а, составляет 30%, в то время как площадь контакта сита, являющегося предметом настоящего изобретения, составляет благодаря большому количеству точек контакта 40%.

При термообработке сушильного сита применяют средство контроля усадки, и поэтому усадку сита в поперечном направлении постоянно и тщательно контролируют. Исходное сито присоединяют его продольными кромками к указанному средству контроля на весь период термообработки, посредством чего регулирование температуры и опора сита оказывают влияние на процесс усадки. Термообработка способствует также улучшению стабильности размеров сита в процессе эксплуатации.

Пример

Нити из РЕТ, имеющие в поперечном сечении прямоугольную форму с закругленными углами, толщиной 0,29 мм и шириной 0,60 мм, использовали в качестве нитей основы. Усадка нити основы составила приблизительно 5%. В качестве нитей утка используют круглые нити диаметром 0,70 мм. Нити утка также были выполнены из полиэтилентерефталата (РЕТ), а их усадка составила около 12%. Указанные нити использовали для тканья ткани сита согласно фиг.4а. Плотность основы исходной ткани до термообработки составила 208/10 см. Ткань подвергли термообработке при температуре 180°С, причем в процессе термообработки использовали средство контроля усадки. После термообработки плотность основы составила 240/10 см. Плотность утка поддерживалась на уровне 90/10 см. Воздухопроницаемость исходной ткани составила 3000 м3/м2 час, а после термообработки - 2000 м3/м2 час.

На фиг.7 показана обращенная к бумаге сторона другого сита перед термообработкой. На фигуре значок (x) указывает, что основа проходит по поверхности ткани, а значок (•) указывает, что основа проходит под нитью утка. В других отношениях структура переплетения указанного сита соответствует структуре, показанной на фиг.4а, за исключением того, что теперь три соседние нити основы 1 последовательно смещаются каждая на одну нить утка относительно предыдущей нити основы в одном и том же направлении, т.е по диагонали 1, и последовательно три следующие соседние нити основы смещаются на одну нить утка относительно предыдущей нити основы в ином направлении, чем предыдущая группа из трех нитей основы. Таким образом, нити основы образуют группы, состоящие из трех нитей с диагональю в одном направлении. Соседние группы из трех нитей образуют диагональ в противоположном направлении. Кроме того, в этом случае на поверхности стороны, обращенной к бумаге, образуются просветы, в которые во время термообработки могут быть сдвинуты соседние нити основы.

Чертежи и связанное с ними описание предназначены только для того, чтобы проиллюстрировать идею изобретения. Детали изобретения могут варьироваться в пределах объема формулы изобретения.

Предназначено для использования в целлюлозно-бумажной промышленности в сушильной части бумагоделательной машины. Сушильное сито состоит из плоских в поперечном сечении нитей, проходящих в машинном направлении, т.е. нитей основы, и, по существу, круглых в поперечном сечении поперечных нитей с сильной усадкой, т.е. нитей утка. Указанные нити образуют однослойную ткань сита, которую подвергают после тканья термообработке, так что усадка в поперечном направлении сита в процессе термообработки сдвигает нити основы ближе друг к другу. Каждая нить основы ткани сита проходит над двумя нитями утка со стороны ткани, обращенной к бумаге, под одной нитью утка со стороны ткани, обращенной к машине, и соответствующим образом далее. Соседние нити основы претерпевают смещение на одну нить утка в машинном направлении, и каждая нить основы проходит одну нить утка по отношению к предыдущей нити основы из иной точки на стороне ткани, обращенной к бумаге, и соответственно на стороне ткани, обращенной к бумаге, и соответственно на стороне, обращенной к машине, и после тканья на поверхности ткани, обращенной к бумаге, остаются просветы в тех точках, где нити основы проходят под нитью утка. Каждая нить основы в результате сильной усадки нитей утка перекрывает соседние нити основы в указанных просветах на поверхности, обращенной к бумаге. Обеспечивается получение сита с множеством точек контакта со стороны, обращенной к бумаге, при очень гладкой поверхности, что приводит к повышению эксплуатационных характеристик. 8 з.п. ф-лы, 7 ил.

| US 5465764 А, 14.11.1995 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| US 5324392 A, 28.06.1994 | |||

| УСТРОЙСТВО ДЛЯ СНЯТИЯ БОЛИ | 1992 |

|

RU2092194C1 |

| ТЕХНИЧЕСКОЕ СУКНО ДЛЯ БУМАГОДЕЛАТЕЛЬНЫХМАШИН | 0 |

|

SU297738A1 |

Авторы

Даты

2004-12-27—Публикация

2001-05-17—Подача