Изобретение относится к послеуборочной обработке зерна, а именно к технологиям и техническим средствам сушки зерна сравнительно невысокой влажности, его хранении в озоновоздушной среде и может быть использовано в сельском хозяйстве и системе хлебопродуктов.

Известен способ сушки зерновых культур озонированным сушильным агентом и устройство для его осуществления в виде сушилки контейнерного типа [1]. Этот способ достаточно энергозатратен, так как предусматривает подогрев газовой среды до 35°С, а устройство не обеспечивает обработку больших масс зерна.

Известен способ сушки и хранения зерна, заключающийся в формировании насыпи в зернохранилище, активном вентилировании.

Известно устройство, содержащее транспортеры, воздухораспределительные каналы, вентилятор и калорифер, причем воздухораспределительные каналы размещены в полу зернохранилища и перекрыты аэрационными панелями.

Эти способ и устройство для сушки и хранения зерна наиболее близки по сущности к заявленному и приняты за прототип [2].

Рассмотренный способ обеспечивает подсушку зерна и хранение, но он энергозатратен, так как для осуществления требуются повышенные подачи теплоносителя (наружного или подогретого на несколько градусов воздуха), а формирование насыпи путем постоянного наращивания ее высоты не исключает порчи зерна при сушке и хранении в застойных зонах.

Задачей изобретения является снижение энергоемкости процесса сушки путем максимального использования сушащего потенциала воздуха, исключение потерь зерна при сушке и хранении.

Поставленная задача достигается тем, что в способе сушки и хранения зерна, заключающемся в формировании насыпи в зернохранилище, активном вентилировании, согласно изобретению насыпь влажного зерна наращивают по длине зернохранилища, располагая гребни над источниками газовой среды с шагом Т, равным:

Т=2[H-L/2tq(90°-αp/2)]/[tqα+tq(90°-αp/2)],

где L - ширина застойной зоны на свободной поверхности насыпи, м; Н - высота насыпи, м; αр - угол раскрытия струи, град., α - угол естественного откоса зерна, град., причем в качестве газового компонента используют озоно-воздушную смесь с относительной влажностью не более 75%.

Поставленная задача также достигается тем, что в устройстве, содержащем вентилятор, калорифер, транспортеры, воздухораспределительные каналы, согласно изобретению воздухораспределительные каналы на входе подключены к озонатору и размещены на полу зернохранилища с шагом Т, равным:

T=2[H-L/2 tg(90°-αP/2)]/[tgα+tg(90°-αP/2)],

кроме того, озонатор выполнен с возможностью подключения нескольких блоков генераторов озона и установлен после калорифера, подключенного к компьютеру.

Сравнение заявленного способа с прототипом показывает, что новым является наращивание насыпи по длине зернохранилища с расположением гребней над источниками газового компонента с шагом

Т=2[H-L/2tq(90°-αp/2)]/[tqα+tq(90°-αp/2)],

причем, в качестве газового компонента используют озоновоздушную смесь с относительной влажностью не более 75%.

Сравнение заявленного устройства с прототипом показывает, что новым в устройстве является то, воздухораспределительные каналы на входе подключены к озонатору и размещены на полу зернохранилища с шагом

Т=2[H-L/2tq(90°-αp/2)]/[tqα+tq(90°-αp/2)],

кроме того, озонатор выполнен с возможностью подключения нескольких блоков генераторов озона и установлен после калорифера, подключенного к компьютеру.

Таким образом изобретение соответствует критерию "новизна".

Предлагаемые способ и устройство связаны между собой единым изобретательским замыслом, т.к. именно такое выполнение устройства обеспечивает выполнение способа сушки и хранения.

Изобретение соответствует критерию "изобретательский уровень", так как может быть достигнут результат, удовлетворяющий существующую потребность, а именно снижение энергозатрат на сушку и хранение зерна и исключение порчи зерна.

Изобретение является и "промышленно применяемым", так как может использоваться в сельском хозяйстве.

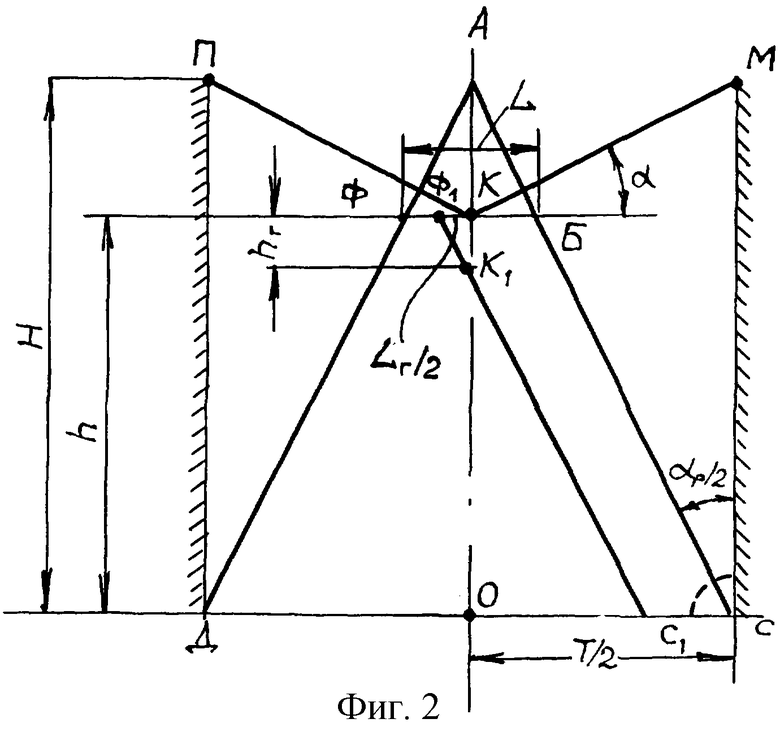

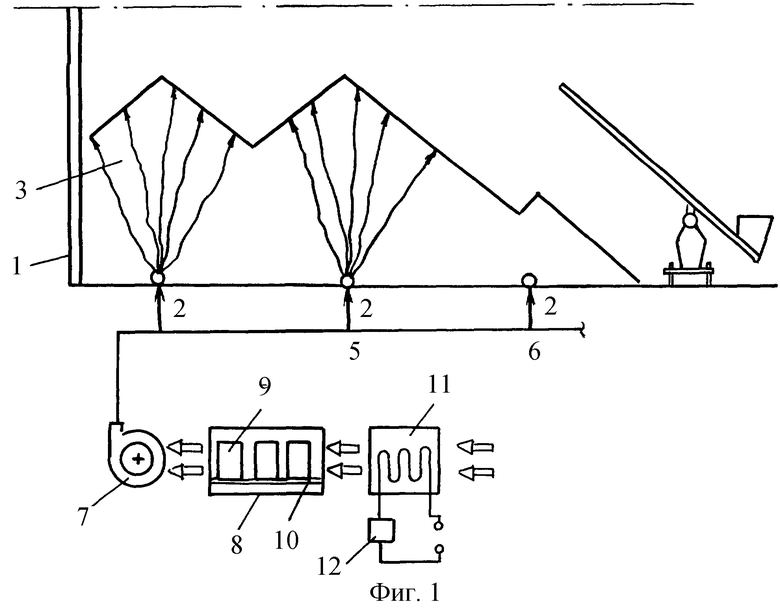

Изобретение поясняется чертежами. На фиг.1 изображен общий вид устройства, на фиг.2 - расчетная схема величины Т.

Устройство размещено рядом с зернохранилищем 1 и содержит источники газового компонента в виде перфорированных воздухораспределительных каналов 2, размещенных на полу зернохранилища под насыпью зерна 3, загрузочное устройство 4, газораспределительную сеть 5 с клапанами 6, вентилятор 7, озонатор 8 с генераторами озона 9 на основании 10, калорифер 11, компьютер 12.

Способ осуществляется следующим образом. По длине зернохранилища наращивают насыпь зерна, причем ее гребни располагают над источниками газового компонента, размещенных с шагом Т, насыпь при сушке и хранении продувают озоновоздушной смесью с относительной влажностью не более 75%.

На фиг.2 схематично изображен фрагмент насыпи, линии ДА и СА ограничивают ядро струи, застойная зона заключена в треугольнике ДАС и вентилируется недостаточно. Наиболее опасный участок находится на свободной поверхности насыпи, его ширина составляет L [3].

Рассмотрим подобные треугольники АОС и АКБ. Можно записать отношение сторон треугольников:

АО/АК-ОС/КБ,

где АО=Т/2tq(90°-αр/2);

АК=Т/2tq(90°-αр/2)-h=Т/2tq(90°-αр/2)-(Н-Т/2tqα);

KБ=L/2; ОС=Т/2.

Относительно Т получим:

Т=2[H-L/2tq(90°-αp/2)]/[tqα+tq(90°-αp/2)].

Исследуем полученное выражение.

При L=0, Т=2,5 м, α=26°, αp/2~50° (пшеница влажностью ~19%), величина Т составит ~ 2,3 м, а при Н=2,0 м уже ~1,8 м. Однако для большей гарантии сохранности необходимо опустить точку К, расположенную на свободной поверхности насыпи, на определенную глубину hг, получим точку K1 и Lг/2 на отрезке КФ. Примем ее высоту hг=0,4 м, тогда согласно фиг.2

Lг=2hгtqαp/2≈2·0,4·1,2≈0,95 м.

Поскольку точка k1 расположена ниже свободной поверхности слоя, то Lг входит в расчетное выражение для определения Т со знаком минус, окончательно получим для условия расположения точки k1 в глубине для Н=2,5 м Т~1,4 м, а для Н=2,0 м Т~1,0 м.

Устройство работает следующим образом.

На полу зернохранилища 1 размещают источник газового компонента 2 (перфорированный воздуховод), подключенный через газораспределительную сеть 5 к вентилятору 7. Мобильным загрузочным устройством 4, перемещающимся поперек зернохранилища, формируют первый ряд насыпи 3 зерна с гребнем над источником 2, затем укладывают второй источник газового компонента и формируют второй ряд насыпи и т. д. По завершении формирования каждого ряда источник подключают к газовой сети 5, открывая клапан 6.

Наружный воздух вентилятором 7 просасывают через электрокалорифер 11, который подключен к сети через компьютер 12. На пульте последнего задатчиком устанавливают предельное значение относительной влажности, которую должен иметь газовый компонент на выходе электрокалорифера 11. В зависимости от относительной влажности наружного воздуха включается необходимое количество ТЭНов, осуществляя подогрев газового компонента и соответственно снижение его относительной влажности.

Подогретый (неподогретый) газовый компонент поступает в озонатор 8, который имеет набор блоков (генераторов озона) 9, установленных на основании 10. В зависимости от необходимой мощности озонатора подключают необходимое число блоков озона. Газовый компонент из озонатора поступает в вентилятор 7 и далее в газораспределительную сеть 5.

Высушенное зерно оставляют на хранение в зернохранилище 1, профилактически вентилируя в соответствии с графиком или по мере необходимости: в случае повышения температуры зерна относительно температурного фона или обнаружения очагов самосогревающегося зерна. Контроль за температурой хранящегося зерна осуществляют с помощью термозондов. При профилактическом или вынужденном вентилировании используют озоновоздушную смесь, что позволяет сократить частоту продувки насыпи и исключить химические препараты борьбы с насекомыми и грызунами.

В зернохранилищах источники газового компонента (перфорированные воздуховоды) расположены параллельно на некотором расстоянии друг от друга, поэтому газовый компонент распределяется и движется в слое неравномерно, с различной скоростью, в слое могут быть слабовентилируемые застойные зоны.

В застойных зонах зерно сушится и охлаждается (при хранении) очень медленно, они наиболее опасны в отношении возможного ухудшения качества семян. В наибольшей степени на величину застойных зон оказывает влияние расстояние между источниками газового компонента (шаг Т): чем оно меньше, тем меньше величина этой зоны, но частое расположение источников удорожает устройство и усложняет его обслуживание. С увеличением высоты Н насыпи воздухораспределение улучшается и величина застойной зоны уменьшается.

Полную или частичную разгрузку зернохранилища осуществляют передвижным транспортером в автотранспортное средство (на схеме не указаны).

При сушке зерна наружным воздухом его относительная влажность не должна превышать 65%, что соответствует кондиционной влажности зерна, равной 14%, при большей относительной влажности воздуха кондиционная влажность недопустима.

При использовании озона происходит увеличение влагопоглотительной способности газового компонента; так, согласно [4] разница его относительной влажности на выходе из слоя зерна в опыте и контроле достигает 26%, причем происходит как снижение относительной влажности свежей газовой смеси после насыщения озоном, так и повышение относительной влажности отработанной газовой смеси, что объясняется связыванием паров влаги озоном и повышением температуры смеси на 2...3°С при распаде озона на поверхности зерна.

Наши лабораторные опыты также показали снижение влажности газовой смеси на 10...12% после обработки озоном с концентрацией 5...10 мг/м3, что позволило ограничит относительную влажность газовой смеси 75%.

Установка озонатора после калорифера позволяет предотвратить его частичный распад на горячих поверхностях ТЭНов и сохранить заданную концентрацию, автоматическое включение и выключение электрокалорифера в зависимости от суточных колебаний относительной влажности позволяет выдержать экономичный режим сушки и предотвратить увлажнение зерна при неблагоприятных погодных условиях.

Пример. В опытном хозяйстве ВИМ высушивали насыпь зерна пшеницы высотой Н≈2,0 м с напольными воздухораспределительным решетками, расположенными параллельными рядами с шагом Т=1,3 м. Зерно влажностью 16,2% вентилировали в течение 96 ч озоновоздушной смесью. Изменение влажности и температуры зерна на глубине слоя 15...20 см от свободной поверхности не превысили значений по влажности ±1,5% и по температуре ±2°С, что гарантирует безопасные условия сушки и хранения.

Источники информации:

1. В.И.Тарушкин, С.И.Лубников, В.Н.Дашков, Т.П.Троцкая. Новая конкурентноспособная автоматизированнная технология сушки семян, Вестник семеноводства в СНГ. - 1999, №3, с.28.

2. АС СССР №1692364, МПК А01 F25/00, 1979 (прототипы).

3. М.А.Теленгаров, В.С.Уколов, В.М.Цециеновский. Обработка семян зерновых культур. - М.: Колос, 1972, с.41...48.

4. Т.П.Троцкая. Энергосберегающая технологии сушки с/х материалов в озоновоздушной среде. Препринт. - Минск, БелНИИМСХ, 1997, с.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ И МНОГОФУНКЦИОНАЛЬНАЯ СУШИЛКА ЗЕРНА | 2020 |

|

RU2770779C1 |

| СПОСОБ И КОМПЛЕКС ДЛЯ ОБРАБОТКИ ЗЕРНА, СЕМЯН И ПОМЕЩЕНИЙ ОЗОНОМ | 2006 |

|

RU2315460C1 |

| СПОСОБ СУШКИ И АКТИВНОГО ВЕНТИЛИРОВАНИЯ ЗЕРНА | 2018 |

|

RU2673657C1 |

| СПОСОБ СУШКИ И ХРАНЕНИЯ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2228602C1 |

| СПОСОБ И КОМПЛЕКС ДЛЯ ОБРАБОТКИ ЗЕРНА, СЕМЯН ИЛИ ПЛОДООВОЩНОЙ ПРОДУКЦИИ ОЗОНОМ | 2009 |

|

RU2414113C1 |

| СПОСОБ СУШКИ ЗЕРНА И СЕМЯН | 2001 |

|

RU2202168C2 |

| СПОСОБ ХРАНЕНИЯ ЗЕРНА | 2001 |

|

RU2206200C2 |

| СПОСОБ СУШКИ ЗЕРНОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2422741C1 |

| СПОСОБ СУШКИ ЗЕРНА | 1991 |

|

RU2016504C1 |

| СПОСОБ СУШКИ И ХРАНЕНИЯ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275003C1 |

Изобретение относится к способам и устройствам сушки и хранения зерна сравнительно невысокой влажности и может быть использовано в сельском хозяйстве. В способе сушки зерна, заключающемся в формировании насыпи в зернохранилище и активном вентилировании, насыпь наращивают по длине зернохранилища, располагая гребни над источниками газовой среды с шагом Т=2[H-L/2tq(90°-αp/2)]/[tqα+tq(90°-αp/2)], где L - ширина застойной зоны на свободной поверхности насыпи, м; Н - высота насыпи, м; αр - угол раскрытия струи, град., α - угол естественного откоса зерна, град., причем в качестве газового компонента используют озоновоздушную смесь, кроме того, задача достигается тем, в устройстве, содержащем вентилятор, калорифер, воздухораспределительные каналы на входе подключены к озонатору и размещены на полу зернохранилища с указанным шагом Т, кроме того, озонатор выполнен с возможностью подключения нескольких блоков генераторов озона и установлен после калорифера, подключенного к компьютеру. Изобретение должно обеспечить снижение энергоемкости процесса сушки, исключение потерь зерна при сушке и хранении. 2 с. и 1 з.п.ф-лы, 2 ил.

Т=2[Н-L/2 tq(90°-αр/2)]/[tqα+tq(90°-αр/2)],

где L - ширина застойной зоны на свободной поверхности насыпи, м;

Н - высота насыпи, м;

αр - угол раскрытия струи, град.;

α - угол естественного откоса зерна, град.,

причем в качестве газового компонента используют озоновоздушную смесь с относительной влажностью не более 75%.

Т=2[Н-L/2 tq(90°-αр/2)]/[tqα+tq(90°-αр/2)].

| Способ хранения зерна и устройство для его осуществления | 1989 |

|

SU1692364A1 |

Авторы

Даты

2004-12-27—Публикация

2003-01-27—Подача