Изобретение относится к послеуборочной обработке зерна, а именно к технологиям сушки и хранения, и может быть использовано в сельском хозяйстве и системе хлебопродуктов.

Известны способ сушки и хранения зерна путем вентилирования зерна в радиальном направлении и устройство в виде бункера с центральной воздухораздающей трубой типа БВ-40.

Эти способ и устройство нашли широкое применение в сельском хозяйстве, однако, способ не допускает сушки зерна повышенной влажности (более 22%), энергозатратен и не допускает хранения [1].

Известны способ и устройство для хранения зерна преимущественно в силосах [2]. Способ включает загрузку зерна слоями в несколько ярусов, разделенных воздушными промежутками, активную вентиляцию зерна, слежение за температурным режимом. Устройство содержит секционированный по ярусам корпус, средства вентиляции, загрузочные и разгрузочные транспортеры, воздухораспределительные каналы. Эти способ и устройство наиболее близки по сущности заявленному и приняты за прототип.

Известный способ обеспечивает сушку зерна только невысокой влажности, кроме того, он энергозатратен, так как необходимы вентиляторные установки высокого давления.

В настоящее время зерно высушивают исключительно в напольных и других подобного типа установках с толщиной слоя не более 0,5...0,8 м с использованием ручного труда при повышенных затратах энергии (до 10 тыс. кДж/кг испаренной влаги).

Существующие зерносушилки на зерне повышенной влажности используют ограниченно из-за высокого травматизма, вызванного неоднократным пропуском, и повышенных затратах энергии. В бункерных установках активного вентилирования травматизм зерна меньше, но затруднена их разгрузка из-за его слеживания, высока неравномерность по влажности и недопустимо хранение высушенного зерна при их размещении вне помещения.

Задачей изобретения является повышение универсальности способа, в частности распространение его на сушку зерна повышенной влажности (до 30%), снижение энергозатрат при сушке и хранение.

Поставленная задача достигается тем, что в способе сушки и хранения зерна, заключающимся в загрузке зерна в несколько ярусов, разделенных воздушными промежутками, и активном вентилировании зерна, согласно изобретению зерно загружают в два этапа: первоначально на нижний ярус загружают часть зерна и подсушивают его до полного восстановления упругих свойств, затем слоями загружают нижний и остальные ярусы, а разгрузку осуществляют самотеком с непрерывным аэрированием зерна в нижнем ярусе. Кроме того, при сушке и хранении зерна используют озон.

Поставленная задача достигается и тем, что в устройстве для сушки и хранения зерна, содержащем секционированный по ярусам корпус, средства вентиляции, загрузочные и разгрузочные транспортеры, воздухораспределительные каналы, согласно изобретению корпус снабжен конической секцией, образованной пластинами, обращенными к разгрузочному транспортеру с центральным углом, по крайней мере, не больше (180-2α), а отношение поперечных сечений воздухораспределительных каналов, через которые осуществлена вентиляция зерна, определено по формуле

где α - угол естественного откоса влажного зерна, град;

f1 и f2 - поперечное сечение воздухораспределительных каналов в основной и конической секциях, м;

W1, W2 и Wс - влажность зерна исходная, кондиционная и посушенного до восстановления упругих свойств соответственно, %.

Кроме того, коническая секция снабжена одним, а остальные - двумя ярусами с воздухораспределительными каналами, для подачи свежего и удаления отработавшего агента сушки, корпус устройства оснащен как минимум одной конической секцией, а расстояние между ярусами с воздухораспределительными каналами одинаково и составляет 0,4...2,0 м.

Сравнение заявленного способа с прототипом показывает, что новым в способе является то, что загрузку влажного зерна производят в два этапа - первоначально на нижний ярус загружают часть зерна и подсушивают его до полного восстановления упругих свойств, затем слоями загружают нижний и остальные ярусы, а разгрузку осуществляют самотеком с непрерывным аэрированием зерна в нижнем ярусе.

Корпус снабжен конической частью, образованной пластинами, обращенными к разгрузочному транспортеру с центральным углом, по крайней мере, не больше (180-2α), а отношение поперечных сечений воздухораспределительных каналов, для осуществления вентиляции зерна, определено по формуле

где α - угол естественного откоса влажного зерна, град;

f1 и f2 - поперечное сечение воздухораспределительных каналов в основной и конической секциях, м2;

W1, W2 и Wc - влажность зерна исходная, кондиционная и посушенного до восстановления упругих свойств соответственно, %, кроме того, коническая секция снабжена одним, а остальные - двумя ярусами с воздухораспределительными каналами, для подачи свежего и удаления отработавшего агента сушки, корпус устройства оснащен как минимум одной конической секцией, а расстояние между ярусами с воздухораспределительными каналами одинаково 0,4...2,0 м.

Таким образом, изобретение соответствует критерию "новизна".

Данный способ может быть осуществлен только при предложенном конструктивном оформлении, что обеспечивает "единство" изобретения.

Изобретение соответствует критерию "изобретательский уровень", так как может быть достигнут результат, удовлетворяющий существующую потребность, а именно повышение универсальности способа и снижение энергозатрат на сушку.

Изобретение является и "промышленно применяемым", так как может использоваться в сельском хозяйстве.

Изобретение поясняется чертежами.

На фиг.1 изображен общий вид устройства, на фиг.2 - зависимость коэффициента восстановления е от влажности зерна W.

Устройство содержит калорифер 1, озонатор 2, вентиляторную установку 3, корпус 4, загрузочный 5 и разгрузочный 6 транспортеры, подводящий 7 и отводящий 8 коллекторы, воздухораспределительные каналы (ярусы) 9 подводящего коллектора 7, наклонные пластины 10, жалюзи 11 для выпуска отработавшего агента сушки, клапаны 12, 13 и 14, воздухораспределительные каналы (яруса) 15 отводящего коллектора 8, датчик уровня зерна 16, коническую секцию 17, секции с постоянным поперечным сечением 18, 19.

Способ осуществляют следующим образом.

Первоначально на нижний ярус загружают часть зерна, подсушивают его до восстановления упругих свойств, затем загружают нижний и остальные ярусы, высушивают зерно активным вентилированием и хранят его с периодическим вентилированием, разгружают самотеком с непрерывным аэрированием зерна в нижнем ярусе.

Устройство работает следующим образом.

Загрузочным транспортером 5 подают зерно в корпус 4 и заполняют коническую секцию. Коническая секция, в зависимости от влажности зерна, может быть заполнена полностью или частично, но в любом случае уровень зерна должен быть выше коробов. Включают вентиляторную установку 3, калорифер 1, подсушивают загруженное зерно при подаче агента сушки через подводящий коллектор 7 в короба 9 нижнего яруса. Невысушенное зерно, расположенное ниже коробов этого яруса, удаляют клапаном 14, добавляя влажное зерно до уровня коробов 15. Отработавший агент сушки из устройства удаляют через короба 15 отводящего коллектора 8 и через жалюзи 11. При этом клапан 12 закрыт и подсушку осуществляют при максимальной удельной подаче, ограниченной выносом материала из коробов, что обеспечивает интенсивный процесс подсушки. Затем вновь включают загрузочный транспортер 5 и проводят загрузку устройства зерном до срабатывания датчика уровня 16. Открывают клапан 12 и подают агент сушки во все секции, высушивая зерно до кондиционной влажности. Высушенное зерно оставляют на хранение, периодически вентилируя его с целью устойчивого хранения.

При неполном заполнении зерном устройства при вентилировании перекрывают клапан 13, что исключает проскок агента сушки. С целью интенсификации процесса сушки и повышения надежности хранения агент сушки насыщают озоном до концентрации 5 мг/м3. При активном вентилировании озоно-воздушной смесью длительность процесса сокращается на 20...25% с соответствующим снижением затрат энергии. При сушке зерна повышенной влажности (более 22%) используют низкотемпературную сушку, подогревая агент сушки до 30...35°С, при этом его удельная подача составит 250...300 м3/ч.т, что обеспечивает безопасную сушку.

Предложенные способ и устройство позволяют обойти трудности, характерные для сушки зерна повышенной влажности, в частности склонность к слеживанию (потеря сыпучести) и сепарацию при разгрузке. С этой целью пластины в нижней секции корпуса обращены к разгрузочному транспортеру под центральным углом не более (180-2α). Угол естественного откоса влажного зерна (26...30%) пшеницы, ржи, ячменя составляет 30...42°, поэтому для беспрепятственной загрузки и разгрузки устройства центральный угол в конической части должен быть не более 180-2·42=90°.

Следует отметить, что при поступлении сильно засоренного зерна указанный угол может оказаться недостаточным для технологичности процесса, но при этом предварительная подсушка повышает сыпучесть зерна.

При загрузке устройства также происходит сепарация зерна - полноценное зерно располагается в центральной зоне корпуса, а битое и примеси - в периферийной и при недостаточном угле наклона пластин 10 задерживается на их поверхности, образуя уплотненные застойные и непродуваемые зоны. Установка пластин с центральным углом не более (180-2α) исключает образование уплотненных зон и обеспечивает равномерную подсушку и отсутствие очагов слежавшегося зерна на пластинах.

Угол естественного откоса зерна повышенной влажности на 10...20° больше, чем сухого, поэтому высушенное зерно без затруднений будет разгружено.

Влажные зерновки, находящиеся в нижнем ярусе устройства, испытывают давление многометрового столба зерна, они деформируются и сминаются. Это вызывает травматизм и пониженную порозность пограничных слоев, что является существенным недостатком.

Таким образом, подсушка зерна до влажности, при которой исключается его деформация, необходима для безопасной и эффективной сушки и должна предшествовать загрузке бункера.

Существующий опыт сушки зерна (пшеницы, ржи, ячменя) повышенной влажности не допускает их сушку в слое толщиной более ˜1 м, поэтому в заявленном устройстве шаг между каналами принят ˜1 м, для зерна кукурузы допустима толщина до 2 м, а рапса - не более 0,4 м.

Наличие воздухопроницаемых перегородок (коробов), размещенных по высоте корпуса и подключенных к коллекторам, не только предотвращает травмирование семян при загрузке, но и снижает давление на нижерасположенные слои. Меньшая поверхность воздухораспределительной перегородки в конической (нижней) части устройства обусловлена тем, что в ней находится при одинаковых расстояниях между ярусами порядка трети массы зерна по сравнению с секциями с постоянным сечением по высоте, поэтому с целью равномерности и одновременности сушки удельная подача должна быть снижена на аналогичную величину.

На фиг.2 представлены экспериментальные данные по зависимости коэффициента е от влажности зерна, где е есть отношение скорости зерновки после удара о горизонтальную плоскость к скорости до удара [3]. Величина коэффициента е характеризует упругие свойства зерна и его способность противостоять сдавливанию. Согласно данным на фиг.2 зерно пшеницы и ржи должно быть подсушено, по крайней мере, до влажности 18±0,5%.

Длительность сушки зерна влажностью порядка 25% достигает 3...4 суток, при этом необходимо 1...2 раза перемешать зерно путем рециркуляции, а для осуществления номинального расхода зерна из устройства (порядка 20 т/ч) в короба нижнего яруса подают воздух с максимальной скоростью на входе не более 6 м/с.

Каждая секция с постоянным поперечным сечением является модулем с подводящими и отводящими воздухораспределительными коробами, что позволяет увеличивать пропускную способность устройства, в том числе наращиванием секций, причем воздухораспределительная система позволяет производить реверс агента сушки. В конической части ввиду ограниченного количества материала установка двух ярусов воздухораспределительных коробов нецелесообразна.

В вентилируемых бункерах разгрузку зерна обычно осуществляют самотеком под действием силы тяжести, а остаток зерна удаляют аэрированием, но указанный способ имеет следующий недостаток: при разгрузке самотеком внутри корпуса устройства образуется воронка или другая поверхность под углом естественного откоса, а разгрузка происходит с сепарацией зерна, в первую очередь разгружается более крупное зерно, а мелкое в последнюю очередь, что нежелательно. Непрерывная аэрация при разгрузке способствует сжижению зерна в конической секции и его перемешиванию.

При использовании устройства большой единичной вместимости (более 200 т) технологично устанавливать несколько разгрузочных секций, подключенных к одному транспортеру, что снизит его габариты.

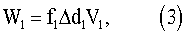

В секциях с постоянным поперечным сечением по высоте (основные) количество испаренной влаги W1 при сушке может быть записано в виде

где G - масса зерна, кг;

в конической секции количество испаренной влаги W2 соответственно может быть записано

так как зерно в ней предварительно подсушено до Wc, а вместимость конической секции составляет треть от секции с постоянным поперечным сечением прямоугольной или цилиндрической формы.

Количества испаренной влаги W1 и W2 могут быть записаны в виде

где Δd1, Δd2 - удельное количество влаги, выносимое 1 кг агента сушки, г/кг; V1, V2 - скорость агента сушки в коробах, м/с.

В нашем случае Δd1=Δd2 и V1=V2. Исходя из одновременности сушки в рассматриваемых секциях приравняем (1) и (2), окончательно получим

Пример. При сушке зерна влажностью от W1=25% до W2=14% и принимая Wc=18%, имеем

При отличной влажности зерна W1 отношение f1/f2 будет другое, поэтому необходимо предусмотреть изменение величины f1 или f2, что можно достичь частичным перекрытием поперечных сечений коробов.

Пример. Сушка зерна повышенной влажности по способу прототипа недопустима, так как не гарантирует его сохранности, сушка зерна по способу аналога (БВ-40) в принципе возможна, но при этом бункер заполняют на 2/3 и регулярно перемещают с использованием нории зерно "на себя" или в другой бункер во избежание слеживания и прекращения разгрузки, поэтому такая сушка нежелательна. Сушка в плотном слое напольных установок весьма энергозатратна: до 10 тыс. кДж/кг испаренной влаги, что объясняется несовершенством способа и конструкции этих установок.

Сушка зерна предложенным способом и в устройстве малозатратна (4,5...5,5 кДж/кг испаренной влаги), позволяет полностью сохранить качественные показатели зерна и длительно его хранить, кроме того, по этому способу можно сушить зерно небольшой влажности с затратами энергии меньше, чем 4,5 МДж/кг испаренной влаги.

Источники информации

1. Справочник по теплоснабжению сельскохозяйственных предприятий./Под ред. В.В.Уварова, М., "Колос", 1983, с.138.

2. Описание изобретения к А.С. №1692364 А 01 F 25/00.

3. С.Д.Птицын. Сепарация зерна при ударе. Дисс. на соиск.учен.ст.канд.техн.наук. М., ВИМЭ, 1946, с.48, рис.12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИЛОС ДЛЯ ХРАНЕНИЯ И СУШКИ ЗЕРНОВОЙ МАССЫ И СПОСОБ ХРАНЕНИЯ И СУШКИ ЗЕРНОВОЙ МАССЫ В СИЛОСЕ (ВАРИАНТЫ) | 2021 |

|

RU2783963C1 |

| СУШИЛКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1993 |

|

RU2042095C1 |

| Хранилище для сушки зерна | 1991 |

|

SU1782439A1 |

| СПОСОБ ВЫГРУЗКИ ЗЕРНА ПОВЫШЕННОЙ ВЛАЖНОСТИ ИЗ КАРУСЕЛЬНОЙ СУШИЛКИ (ВАРИАНТЫ) | 2021 |

|

RU2818408C2 |

| Бункер активного вентилирования | 1989 |

|

SU1611263A1 |

| СПОСОБ КОНТЕЙНЕРНОЙ ПЕРЕВОЗКИ, СУШКИ И ХРАНЕНИЯ СЕМЯН И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644596C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2006 |

|

RU2305241C1 |

| СПОСОБ СУШКИ ЗЕРНА | 1991 |

|

RU2016504C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ ЗЕРНА | 2007 |

|

RU2340844C1 |

| СПОСОБ СУШКИ И РАЗГРУЗКИ СЕМЯН И ЗЕРНА | 2010 |

|

RU2425310C1 |

Изобретения предназначены для использования в сельском хозяйстве. Способ сушки и хранения зерна заключается в загрузке зерна в несколько ярусов и активном вентилировании зерна. На первом этапе на нижний ярус загружают часть зерна и подсушивают до восстановления его упругих свойств. Затем слоями загружают нижний ярус и отделенные друг от друга воздушными промежутками остальные ярусы. Разгрузку зерна осуществляют самотеком с непрерывным аэрированием зерна в нижнем ярусе. Устройство для сушки и хранения зерна включает секционированный по ярусам корпус, загрузочный и разгрузочный транспортеры и средства вентиляции. В корпусе расположены воздухораспределительные каналы подводящего и отводящего коллекторов для обеспечения движения агента сушки при сушке зерна. Корпус имеет коническую секцию, образованную обращенными к разгрузочному транспортеру пластинами с центральным углом, исключающим образование уплотненных зон и очагов слеживания зерна на пластинах. Изобретения обеспечивают сушку зерна повышенной влажности при снижении энергозатрат при сушке и хранении. 2 н. и 3 з.п. ф-лы, 2 ил.

f1/f2=(W1-W2)/3(Wc-W2),

где α - угол естественного откоса влажного зерна, град.;

f1 и f2 - поперечное сечение воздухораспределительных каналов в основной и конической секциях, м2;

W1, W2 и Wc - влажность зерна исходного, кондиционного и подсушенного до восстановления упругих свойств соответственно, %.

| Способ хранения зерна и устройство для его осуществления | 1989 |

|

SU1692364A1 |

| SU 1833124 A3, 07.08.1993 | |||

| Вентилируемый закром | 1982 |

|

SU1073541A2 |

| Установка для вентиляции и сушки зерна | 1979 |

|

SU948335A1 |

| Вентилируемый бункер для зерновых продуктов | 1987 |

|

SU1414352A2 |

| Вентилируемый бункер для зерновых продуктов | 1990 |

|

SU1715241A2 |

| Сушильный бункер для зерновых продуктов | 1983 |

|

SU1132847A1 |

| DE 3150674 A1, 04.08.1983 | |||

| US 4200656 A, 29.04.1980. | |||

Авторы

Даты

2006-04-27—Публикация

2004-10-11—Подача