Настоящее изобретение относится в целом к уплотнениям и к вращающимся машинам и, более точно, к уплотнительному узлу, имеющему как уплотнительные зубцы, так и щетинки щеточного уплотнения, и к вращающейся машине, содержащей такое уплотнение.

К вращающимся машинам относятся, без ограничения, турбины для паровых турбин и компрессоры и турбины для газовых турбин. Паровая турбина имеет траекторию для прохождения пара, которая, как правило, включает в себя - в порядке последовательного расположения по течению - входное отверстие для пара, турбину и выходное отверстие для пара. Газовая турбина имеет траекторию для прохождения газа, которая, как правило, включает в себя - в порядке последовательного расположения по течению - воздухозаборник (или впускное отверстие), компрессор, камеру сгорания, турбину и выходное отверстие для газа (или выхлопное сопло). Как правило, нежелательны утечки газа или пара из траектории прохождения газа или пара, или просачивания газа или пара в эту траекторию прохождения газа или пара из зоны с более высоким давлением в зону с более низким давлением. Например, утечки с траектории прохождения газа в зоне турбины или компрессора газовой турбины, между валом ротора или концевыми кромками лопастей (то есть лопаток) ротора турбины или компрессора и корпусом, окружающим турбину или компрессор в окружном направлении, снижают к.п.д. газовой турбины, что приводит к повышенным затратам на топливо. Также и утечки с траектории прохождения пара в турбинной зоне паровой турбины, между валом ротора или концевыми кромками лопаток (то есть лопастей) ротора турбины и окружающим корпусом снижают к.п.д. газовой турбины, что приводит к повышенным затратам на топливо.

В паровых и газовых турбинах устанавливались лабиринтные уплотнения с зубцами между вращающимся валом ротора, или концевыми кромками вращающихся лопаток или лопастей, и корпусом (кожухом) статора, проходящим по периферийной окружности, для минимизации утечек текучей среды с траектории ее прохождения. В паровых и газовых турбинах также использовались щетинки щеточных уплотнений между вращающимся валом и корпусом статора, проходящим по периферийной окружности, для минимизации утечек текучей среды с траектории ее прохождения. Так из патентов США 6045134, 6030175 и 6027121 известны решения, при которых в паровых и газовых турбинах средний в продольном направлении зубец лабиринтного уплотнения заменялся основным щеточным уплотнением, в результате чего создавалось гибридное (комбинированное) уплотнение, в котором зубцы служили в качестве вспомогательного уплотнения по отношению к обеспечивающему лучшее уплотнение щеточному уплотнению, при этом такое гибридное уплотнение устанавливали между вращающимся валом ротора и корпусом статора, проходящим в окружном направлении. Однако такие щеточные или гибридные уплотнения не использовались в паровых или газовых турбинах между концевыми кромками вращающихся лопаток или лопастей и корпусом статора, проходящим в окружном направлении. Известно, что поток пара в паровых турбинах содержит твердые частицы жесткой воды, которые выталкиваются центробежной силой в радиально наружную зону траектории движения пара вблизи концевых кромок лопаток, где такие быстро перемещающиеся частицы вызывают повреждение щетинок щеточного уплотнения даже в большей степени, чем зубцов уплотнения. Также известно, что поток газа в газовых турбинах воздушных судов может содержать инородные предметы, такие, как мусор со взлетно-посадочной полосы, которые выталкиваются центробежной силой к радиально наружной зоне траектории движений газа вблизи концевых кромок лопастей, где такие быстро перемещающиеся частицы вызывают повреждение щетинок щеточного уплотнения даже в большей степени, чем зубцов уплотнения. Таким образом, необходимо уплотнение для паровых и газовых турбин, обеспечивающее лучшую степень уплотнения между концевыми кромками вращающихся лопаток или лопастей и корпусом статора, проходящим по периферийной окружности.

Техническим результатом настоящего изобретения стало создание уплотнения для газовых и паровых турбин, обеспечивающего высокую степень уплотнения между концевыми кромками лопаток и корпусом статора, проходящим по периферийной окружности.

Техническим результатом изобретения также стало создание вращающейся машины, имеющей такое уплотнение.

Данные технические результаты были достигнуты за счет создания улотнительного узла, содержащего дугообразный элемент, имеющий продольную ось и внутреннюю по радиусу сторону, обращенную к продольной оси, в котором согласно изобретению внутренняя по радиусу сторона имеет часть, расположенную в продольном направлении выше по потоку, и часть, расположенную в продольном направлении ниже по потоку, при этом указанная часть, расположенная в продольном направлении выше по потоку, включает находящиеся на расстоянии друг от друга в продольном направлении, проходящие в окружном направлении и выступающие по радиусу внутрь уплотнительные зубцы, причем упомянутая часть, расположенная в продольном направлении ниже по потоку, включает проходящее в окружном направлении щеточное уплотнение, имеющее щетинки, при этом упомянутое щеточное уплотнение расположено на расстоянии в продольном направлении от уплотнительных зубцов, и щетинки выступают по радиусу внутрь, если смотреть в поперечном сечении дугообразного элемента, выполненном в секущей плоскости, проходящей через продольную ось, а упомянутая внутренняя по радиусу сторона имеет радиус, который изменяется в продольном направлении так, что упомянутый радиус имеет величину в зоне, находящейся в продольном направлении между щеточным уплотнением и одним из уплотнительных зубцов, ближайшим в продольном направлении к указанному щеточному уплотнению, большую, чем величина в зоне, находящейся между любыми соседними в продольном направлении уплотнительными зубцами.

Предпочтительно дугообразный элемент является вставкой паровой турбины.

Предпочтительно радиус в зоне, находящейся в продольном направлении между щеточным уплотнением и одним из указанных уплотнительных зубцов, ближайшим в продольном направлении к указанному щеточному уплотнению, имеет величину большую, чем его величина в зоне, находящейся между уплотнительными зубцами пары уплотнительных зубцов, в продольном направлении ближайшей к щеточному уплотнению.

Предпочтительно дугообразный элемент включает щеточное уплотнение, расположенное в продольном направлении по потоку ниже упомянутых уплотнительных зубцов.

Предпочтительно каждый из упомянутых уплотнительных зубцов расположен в продольном направлении по потоку выше щеточного уплотнения.

Предпочтительно дугообразный элемент включает щеточное уплотнение, расположенное в продольном направлении по потоку ниже уплотнительных зубцов.

Предпочтительно радиус в зоне, находящейся в продольном направлении между щеточным уплотнением и одним из уплотнительных зубцов, ближайшим в продольном направлении к указанному щеточному уплотнению, имеет величину, большую, чем его величина в зоне, находящейся в продольном направлении между любыми двумя в продольном направлении соседними уплотнительными зубцами.

Предпочтительно дугообразный элемент является вставкой паровой турбины.

Технические результаты также достигаются за счет создания вращающейся машины, содержащей а) ротор, имеющий продольную ось; b) ряд лопаток, каждая из которых имеет кромку, расположенную в продольном направлении выше по потоку, кромку, расположенную в продольном направлении ниже по потоку, хвостовик, прикрепленный к указанному ротору, и проходящую по радиусу снаружи концевую кромку; с) статор, по существу выставленный коаксиально относительно указанной продольной оси и охватывающий по периферийной окружности указанный ряд лопаток, в которой согласно изобретению статор включает зону уплотнения с зубцами, расположенную в радиальном направлении вблизи концевых кромок лопаток и расположенную в продольном направлении ближе к расположенной в продольном направлении выше по потоку кромке лопаток, причем указанная зона уплотнения с зубцами имеет зубец с максимальной высотой; зону щеточного уплотнения, расположенную в радиальном направлении вблизи концевых кромок лопаток и расположенную в продольном направлении ближе к расположенной в продольном направлении ниже по потоку кромке лопаток; и камеру расширения текучей среды, имеющую радиальный размер, который больше, чем высота зубца с максимальной высотой, причем, если смотреть в поперечном сечении вращающейся машины, выполненном в секущей плоскости, проходящей через продольную ось, то зона щеточного уплотнения образует расположенную в продольном направлении ниже по потоку границу камеры расширения текучей среды, а зона уплотнения с зубцами образует расположенную в продольном направлении выше по потоку границу камеры расширения текучей среды, причем концевые кромки лопаток образуют внутреннюю по радиусу границу камеры расширения текучей среды, и статор в зоне, находящейся в продольном направлении между зоной щеточного уплотнения и зоной уплотнения с зубцами, образует наружную по радиусу границу камеры расширения текучей среды.

Предпочтительно зона уплотнения с зубцами вместе с концевыми кромками лопаток вблизи зоны уплотнения с зубцами образуют верньерное уплотнение.

Предпочтительно зона уплотнения с зубцами вместе с концевыми кромками лопаток вблизи зоны уплотнения с зубцами образуют лабиринтное уплотнение.

Предпочтительно статор в зоне, находящейся в продольном направлении между указанными расположенными в продольном направлении выше и ниже по потоку кромками лопаток, включает щеточное уплотнение, расположенное в продольном направлении ниже по потоку уплотнительных зубцов.

Предпочтительно статор в зоне, находящейся в продольном направлении между расположенными в продольном направлении выше и ниже по потоку кромками лопаток, включает зону уплотнения с зубцами, расположенную в продольном направлении по потоку ниже зоны щеточного уплотнения.

Предпочтительно статор в зоне, находящейся в продольном направлении между расположенными в продольном направлении выше и ниже по потоку кромками лопаток, включает щеточное уплотнение, расположенное в продольном направлении по потоку выше зоны уплотнения с зубцами.

Предпочтительно зона уплотнения с зубцами вместе с концевыми кромками лопаток вблизи зоны уплотнения с зубцами образуют лабиринтное уплотнение.

Предпочтительно зона уплотнения с зубцами вместе с концевыми кромками лопаток вблизи зоны уплотнения с зубцами образуют верньерное уплотнение.

Изобретение дает ряд выгод и преимуществ. Камера расширения текучей среды обеспечивает замедление потока текучей среды (например, пара или газа), так что твердые частицы жесткой воды в паровых турбинах и частицы инородных предметов в газовых турбинах движутся медленнее и, следовательно, вызывают меньше повреждений, когда они сталкиваются с щеточным уплотнением.

Далее изобретение будет пояснено более подробно со ссылкой на прилагаемые чертежи, на которых

фиг.1 - схематичное продольное сечение варианта осуществления настоящего изобретения;

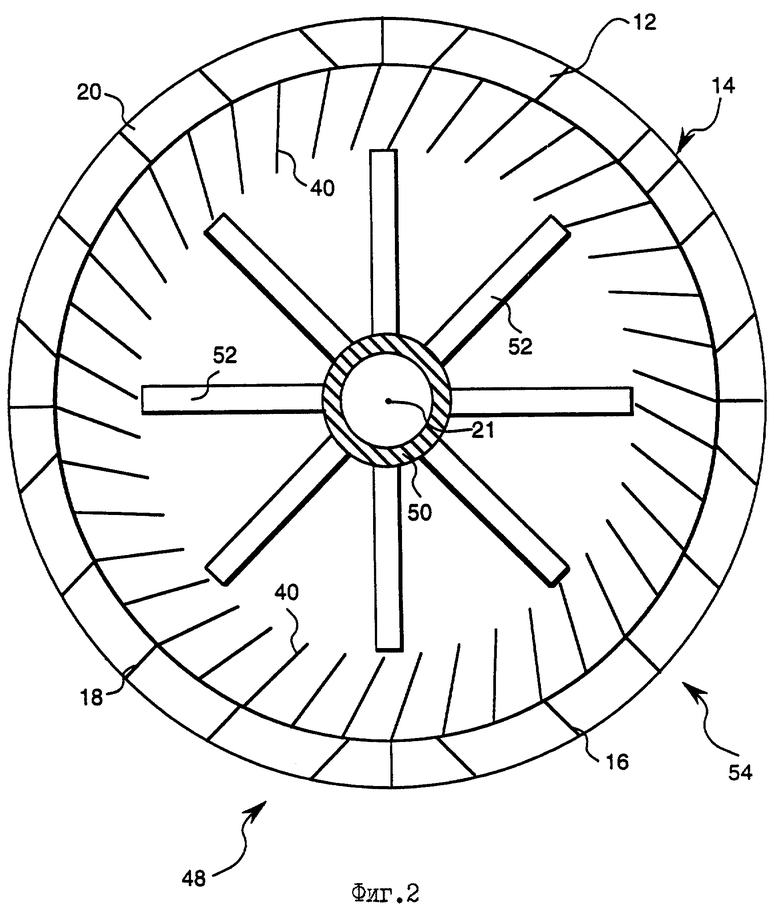

фиг.2 - сечение, выполненное по линии 2-2 на фиг.1;

фиг.3 - сечение, выполненное по линии 3-3 на фиг.1;

фиг.4 - более детальное изображение части фиг.1; и

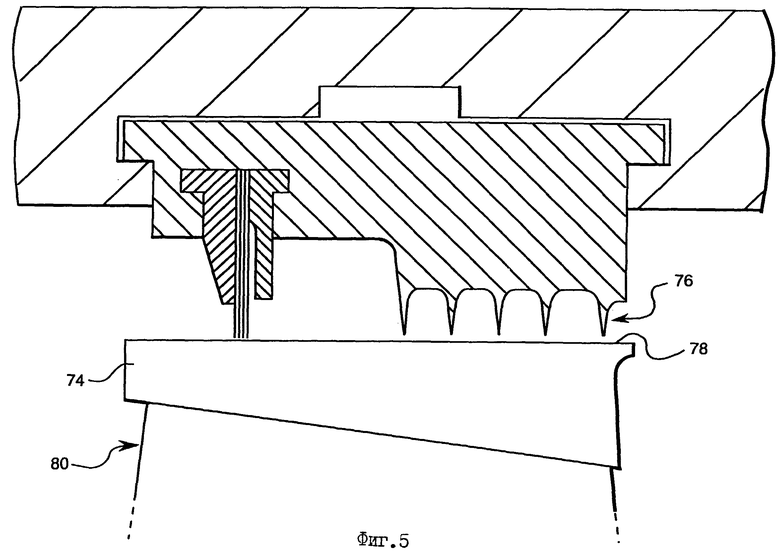

фиг.5 - изображение другого варианта осуществления настоящего изобретения, аналогичное изображению фиг.4.

На фиг.1-4 схематично показан вариант осуществления настоящего изобретения. В соответствии с первым аспектом изобретения уплотнительный узел 10 включает в себя дугообразный элемент 12. Как показано на фиг.2 и 3, в данном варианте осуществления кольцевое уплотнение 14 также содержит три дополнительных элемента 16, 18 и 20, каждый из которых в основном идентичен дугообразному элементу 12. Количество дугообразных элементов, которое может варьироваться от одного и выше, определяется соображениями изготовления и сборки, что может быть очевидным для обычного специалиста. Как показывает фиг.1, дугообразный элемент 12 имеет продольную ось 21 и радиально внутреннюю сторону 22, обращенную к продольной оси 21. Радиально внутренняя сторона 22 имеет расположенную в продольном направлении выше по ходу течения часть 24 и расположенную в продольном направлении ниже по ходу течения часть 26. В процессе работы дугообразный элемент 12 расположен таким образом, что основной поток текучей среды - это поток в направлении 27 от расположенной в продольном направлении выше по ходу течения части 24 к расположенной в продольном направлении ниже по ходу течения части 26.

Расположенная в продольном направлении выше по ходу течения часть 24 радиально внутренней стороны 22 имеет множество находящихся на определенном расстоянии друг от друга в продольном направлении, проходящих (распределенных) по окружности и выступающих радиально внутрь уплотнительных зубцов. На схематичном изображении по фиг.1 показаны только два зубца 28 и 30, в то время как на более детальной фиг.4 изображены пять зубцов 28, 30, 32, 34 и 36. Количество зубцов выбирается специалистом на основе определенного уровня характеристик требуемого уплотнения и пространственных ограничений.

Расположенная в продольном направлении ниже по ходу течения часть 26 радиально внутренней стороны 22 имеет проходящее по окружности щеточное уплотнение 38, имеющее множество щетинок 40. Щеточное уплотнение 38 расположено на определенном расстоянии в продольном направлении от уплотнительных зубцов 28-36. Как видно на фиг.1 и 4, щетинки выступают радиально внутрь, если смотреть в сечении дугообразного элемента 12, выполненного в секущей плоскости, такой, что продольная ось 21 лежит в этой секущей плоскости.

Радиально внутренняя сторона 22 имеет радиус (то есть отрезок, проходящий перпендикулярно от продольной оси 21 до радиально внутренней стороны 22), который изменяется в продольном направлении, так что радиус имеет большую величину в зоне, находящейся в продольном направлении между щеточным уплотнением 38 и одним 28 из уплотнительных зубцов, который является ближайшим в продольном направлении по отношению к щеточному уплотнению 38, по сравнению с радиусом в зоне, находящейся в продольном направлении между уплотнительными зубцами из пары уплотнительных зубцов 28 и 30, ближайшей в продольном направлении по отношению к щеточному уплотнению 38. Радиус большего размера, который в продольном направлении можно обнаружить в зоне между щеточным уплотнением 38 и уплотнительным зубцом 28, обозначен пунктирной линией 41 на фиг.1. Радиус меньшего размера, который в продольном направлении можно обнаружить в зоне между уплотнительными зубцами 28 и 30, обозначается пунктирной линией 43 на фиг.1.

Уплотнительные зубцы 28-36 могут быть выполнены за одно целое с остальной частью дугообразного элемента 12, как показано на схематичном изображении по фиг.1, или они могут быть выполнены отдельно от дугообразного элемента 12 и прикреплены к нему, как показано на более подробном изображении по фиг.4. Щетинки 40 могут быть прикреплены непосредственно к дугообразному элементу 12, как предлагается на схематичном изображении по фиг.1, или могут удерживаться между опорной плитой 44 щеточного уплотнения и передней плитой 46 щеточного уплотнения, как показано на более подробном изображении по фиг.4. На фиг.4 дугообразный элемент 12 представляет собой вставку паровой турбины, имеющую монолитно выполненные уплотнительные зубцы 28-32 и удерживающую щеточное уплотнение 38.

Следует отметить, что в данном примере радиус радиально внутренней стороны 22 больше в зоне, находящейся в продольном направлении между щеточным уплотнением 38 и одним 28 из уплотнительных зубцов, ближайшим в продольном направлении к щеточному уплотнению 38, чем в зоне, находящейся в продольном направлении между любыми соседними в продольном направлении уплотнительными зубцами 28 и 30, 30 и 32, 32 и 34, 34 и 36. В данном случае на дугообразном элементе 12 отсутствует какое-либо другое щеточное уплотнение, расположенное в продольном направлении до уплотнительных зубцов 28-36 по ходу течения. Аналогичным образом, на дугообразном элементе 12 отсутствуют какие-либо другие уплотнительные зубцы, расположенные в продольном направлении за щеточным уплотнением 38 по ходу течения. Щеточное уплотнение 38 служит в качестве основного уплотнения, а уплотнительные зубцы 28-36 функционируют в качестве вспомогательного уплотнения. Все уплотнительные зубцы 28-36 расположены в продольном направлении до щеточного уплотнения 38 по ходу течения, так что они обеспечат дробление до частиц меньшего размера любых обломков (осколков) в потоке текучей среды до того, как такие обломки достигнут щеточного уплотнения 38. Радиус 41 большего размера позволяет создать камеру расширения, которая обеспечивает замедление потока текучей среды, как очевидно для обычного специалиста в данной области, так что частицы меньшего размера вызовут лишь минимальный износ при столкновении с щетинками 40.

В одной конструкции дугообразный элемент 12 содержит или состоит в основном из нержавеющей стали. В данном случае, как видно на фиг.1 и 4, уплотнительные зубцы 28-36 представляют собой монолитную часть дугообразного элемента 12. Щетинки 40 содержат или состоят в основном из кобальтового или никелевого сверхпрочного сплава.

Как показано на фиг.4, в соответствии со вторым аспектом изобретения вращающаяся машина 48 включает в себя ротор 50, ряд лопаток 52 и статор 54. Примерами вращающихся машин являются паровые и газовые турбины, но вращающиеся машины не ограничиваются вышеуказанными. Термин "ротор (rotor)" включает в себя, без ограничения, вал (ось) ротора, диск и т.п. Термин "лопатка (blade)" включает в себя, без ограничения, лопасти газовых турбин, лопатки паровых турбин и т.п. и относится, без ограничения, к лопасти с отдельным или монолитным бандажом (кожухом) у концевой кромки лопасти или к лопасти без такого бандажа, к лопатке с отдельным или монолитным защитным элементом у концевой кромки лопатки или к лопатке без такого элемента, и т.п. Термины "лопатка" и "ротор" включают в себя отдельную лопатку и отдельный ротор, а также лопаточную часть и роторную часть монолитного элемента, называемого "blisk" (то есть монолитного диска с лопатками).

Как показывает фиг.1, ротор 50 имеет продольную ось 55, которая совпадает с ранее описанной продольной осью 21. Каждая лопатка 52 имеет расположенную в продольном направлении выше по ходу течения кромку 56 (то есть переднюю кромку), расположенную в продольном направлении ниже по ходу течения кромку 58 (то есть заднюю кромку), хвостовик 60, прикрепленный к ротору 50, и проходящую радиально снаружи концевую кромку 62. Основной поток текучей среды происходит в направлении 27, которое альтернативно можно описать как направление от расположенной в продольном направлении выше по ходу течения кромки 56 к расположенной в продольном направлении ниже по ходу течения кромке 58. Статор 54 по существу выставлен коаксиально относительно продольной оси 55 и охватывает в окружном направлении ряд лопаток 52. Статор 54 включает в себя зону 64 уплотнения с зубцами, зону 66 щеточного уплотнения и камеру 68 расширения текучей среды.

Зона 64 уплотнения с зубцами расположена в радиальном направлении вблизи концевых кромок 62 лопаток 52 и расположена в продольном направлении ближе к (и в одном примере вблизи) расположенной в продольном направлении выше по ходу течения кромке 56 лопаток 52. Зона 64 уплотнения с зубцами имеет зубец с максимальной высотой. В данном примере зона 64 уплотнения с зубцами образована ранее описанными уплотнительными зубцами 28-36. Следует отметить, что в данном примере, как показано на фиг.4, все уплотнительные зубцы 28-36 имеют по существу одинаковую высоту, так что любой из уплотнительных зубцов 28-36 представляет собой зубец с максимальной высотой, такой, как зубец 28.

Зона 66 щеточного уплотнения расположена в радиальном направлении вблизи концевых кромок 62 лопаток 52 и расположена в продольном направлении ближе к (и в одном примере вблизи) расположенной в продольном направлении ниже по ходу течения кромке 58 лопаток 52. В данном примере зона 66 щеточного уплотнения образована ранее описанным щеточным уплотнением 38. Как было описано выше, щеточное уплотнение 38 включает в себя щетинки 40, опорную плиту 44 и переднюю плиту 46.

Камера 68 расширения текучей среды имеет протяженность 69 в радиальном направлении, которая превышает высоту зубца с максимальной высотой (например, зубца 28). Рассмотрим поперечное сечение вращающейся машины 48, показанное на фиг.1 и 4. Такое поперечное сечение выполнено в секущей плоскости, такой, что продольная ось 55 лежит в секущей плоскости. Если смотреть (на камеру расширения) в таком поперечном сечении, то видно, что камера 68 расширения текучей среды имеет границы, образованные следующим образом. Зона 66 щеточного уплотнения образует расположенную в продольном направлении ниже по ходу течения границу камеры 68 расширения текучей среды, и зона 64 уплотнения с зубцами образует расположенную в продольном направлении выше по ходу течения границу камеры 68 расширения текучей среды. Концевые кромки 62 лопаток 52 образуют радиально внутреннюю границу камеры 68 расширения текучей среды, и статор 54 в зоне, расположенной в продольном направлении между зоной 66 щеточного уплотнения и зоной 64 уплотнения с зубцами, образует радиально наружную границу камеры 68 расширения текучей среды. В примере камера 68 расширения текучей среды имеет протяженность в продольном и радиальном направлении, по меньшей мере, по существу в два раза превышающую те же параметры для полого объема (объема пустоты) между любыми двумя соседними уплотнительными зубцами 28-36. Следовательно, скорость любых частиц, в потоке текучей среды, ударяющих о щетинки 40, будет, как правило, по меньшей мере, в четыре раза меньше по сравнению со скоростью любых обломков (любых засоряющих частиц) в потоке текучей среды, ударяющих об уплотнительные зубцы 28-36, и энергия удара массы, сталкивающейся со щетинками 40, будет по существу, по меньшей мере, в шестнадцать раз меньше энергии удара той же массы, сталкивающейся с уплотнительными зубцами 28-36.

Как показано на фиг.4, лопатки 52 имеют ограждения 70 концевых кромок лопаток (так же известные как защитные элементы лопаток), которые включают в себя зубцы 72. В данном примере зона 64 уплотнения с зубцами и концевые кромки 62 лопаток 52 вблизи зоны 64 уплотнения с зубцами совместно образуют верньерное уплотнение. В одной конструкции три шага режущих кромок статора расположены в радиальном направлении напротив четырех шагов режущих кромок ротора, причем зубец 36 расположен с нормальным зазором (? is gapped normal) и зубцы 28-34 установлены таким образом, что в их зоне зазор составляет две трети радиального зазора (то есть радиального просвета) зубца 36. В другом варианте осуществления, как видно на фиг.5, на защитных элементах 74 концевых кромок лопаток отсутствуют зубцы, и зона 76 уплотнения с зубцами и концевые кромки 78 лопаток 80 вблизи зоны 76 уплотнения с зубцами образуют лабиринтное уплотнение.

В примере, показанном на фиг.4, на статоре 54 в зоне, расположенной в продольном направлении между находящимися в продольном направлении выше и ниже по ходу течения кромками 56 и 58 лопаток 52, отсутствует какая-либо другая зона щеточного уплотнения, расположенная в продольном направлении до зоны 64 уплотнения с зубцами по ходу течения. Аналогичным образом, на статоре 54 в зоне, расположенной в продольном направлении между находящимися в продольном направлении выше и ниже по ходу течения кромками 56 и 58 лопаток 52, отсутствует какая-либо другая зона уплотнения с зубцами, расположенная в продольном направлении за зоной 66 щеточного уплотнения по ходу течения. В данном случае статор 54 включает в себя корпус 82 статора и дугообразный элемент 12, причем дугообразный элемент 12 расположен в канавке 84 корпуса 82 статора и включает в себя зону 64 уплотнения с зубцами, зону 66 щеточного уплотнения и камеру 68 расширения текучей среды. Следует отметить, что во вращающихся машинах, имеющих два или более ряда лопаток, статор может иметь дополнительную пару зон щеточного уплотнения и уплотнения с зубцами для любого из дополнительных рядов лопаток.

При работе вращающейся машины 48 ротор 50 обеспечивает вращение лопаток 52 вокруг продольной оси 55. Эффективная работа вращающейся машины 48 требует наличия минимальных утечек с траектории потока текучей среды между концевыми кромками 62 лопаток 52 и охватывающим их по периферийной окружности статором 54. Зона 66 щеточного уплотнения статора 54 обеспечивает основное уплотнение для достижения этой цели. В качестве вспомогательного резервного уплотнения статор 54 также имеет зону 64 уплотнения с зубцами, уплотнительная способность которой меньше по сравнению со щеточным уплотнением, но которая обеспечивает лучшую "защиту" (лучшую износостойкость) от повреждений, вызванных ударом обломков на траектории потока текучей среды во вращающейся машине 48. Как было упомянуто выше, такие обломки включают в себя, среди прочего, отложения жесткой воды в паровых турбинах и гальку с взлетно-посадочной полосы в газовых турбинах воздушных судов. Такие обломки концентрируются в радиально наружной зоне траектории движения текучей среды вследствие наличия центробежной силы, при этом такая радиально наружная зона включает в себя зазор между концевыми кромками 62 лопаток 52 и проходящим в окружном направлении статором 54. Расположение зоны 64 уплотнения с зубцами в продольном направлении выше по ходу течения приводит к тому, что уплотнительные зубцы 28-36 дробят обломки до пылеобразных частиц меньшего размера. Камера 68 расширения текучей среды статора 54, которая находится в продольном направлении за зоной 64 уплотнения с зубцами по ходу течения, обеспечивает замедление частиц, так что они ударяют (о щетинки) в зоне 66 щеточного уплотнения с минимальной силой удара, обеспечивая минимальное повреждение щетинок 40.

При необходимости зона 66 щеточного уплотнения может содержать одну или более небольших зон, свободных от щетинок, чтобы обеспечить возможность более легкого прохода частиц. Например, в целях минимизации утечек в направлении под углом между окружными сегментами 12 и 16-20 и обеспечения при этом легкой сборки концы сегментов у горизонтального соединения турбины могут быть срезаны исключительно в радиальном направлении, в то время как концы всех остальных сегментов будут срезаны под углом, например, сорок пять градусов, соответствующим углу наклона щетинок. Для одного примера паровой турбины это означает, что небольшая часть щетинок будет отсутствовать в зоне горизонтального соединения (обеспечивая возможность более легкого прохода частиц), и при этом гарантируется то, что верхняя и нижняя половины корпуса статора могут быть собраны без подвешивания, и при этом тем не менее обеспечивается непрерывное расположение щетинок почти по всей окружности уплотнения.

Вышеизложенное описание ряда аспектов и вариантов осуществления изобретения было представлено в целях иллюстрирования. Оно не предназначено для того, чтобы быть исчерпывающим или ограничивать изобретение до конкретной описанной формы реализации, и очевидно, что возможны многочисленные модификации и варианты в свете вышеизложенной идеи. Предусмотрено, что объем изобретения определяется приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЕ ЛАБИРИНТНЫЕ И ЩЕТОЧНЫЕ УПЛОТНЕНИЯ ДЛЯ МАШИН ВРАЩАТЕЛЬНОГО ДЕЙСТВИЯ | 1999 |

|

RU2213895C2 |

| ОСЕВОЕ ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2596889C2 |

| СИСТЕМА МАСЛЯНОГО УПЛОТНЕНИЯ И ПАРОВАЯ ТУРБИНА | 2008 |

|

RU2470206C2 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ И РОТАЦИОННАЯ МАШИНА | 2012 |

|

RU2607195C2 |

| УЗЕЛ АКТИВНОГО ОТВОДИМОГО УПЛОТНЕНИЯ ДЛЯ ТУРБИННОГО ОБОРУДОВАНИЯ | 2008 |

|

RU2443883C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ (ВАРИАНТЫ) И ТУРБОМАШИНА | 2011 |

|

RU2537325C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ И УПЛОТНИТЕЛЬНЫХ КОМПОНЕНТОВ | 2002 |

|

RU2288393C2 |

| УЗЕЛ НЕСУЩЕГО ЭЛЕМЕНТА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ТУРБИННОЙ УСТАНОВКИ | 2010 |

|

RU2518751C2 |

| УСТРОЙСТВО ДЛЯ НЕГЕРМЕТИЧНОГО УПЛОТНЕНИЯ | 2002 |

|

RU2303139C2 |

| ЩЕТОЧНОЕ УПЛОТНЕНИЕ | 2010 |

|

RU2555948C2 |

Изобретение относится к уплотнительным узлам и вращающимся машинам. Статор охватывает по периферийной окружности ряд лопаток ротора. Статор имеет расположенную выше по ходу течения зону уплотнения с зубцами, расположенную ниже по ходу течения зону щеточного уплотнения и расположенную между этими зонами камеру расширения текучей среды, причем обе зоны уплотнения и камера находятся в радиальном направлении вблизи концевых кромок лопаток. Обломки, имеющиеся в потоке текучей среды, измельчаются до частиц меньшего размера за счет зоны уплотнения с зубцами, и частицы меньшего размера замедляются в камере расширения текучей среды, так что расположенные ниже по ходу течения щетинки в зоне щеточного уплотнения подвергаются минимальным повреждениям. Такое выполнение уплотнения и вращающейся машины позволит обеспечить высокую степень уплотнения между концевыми кромками лопаток и корпусом статора, проходящим по периферийной окружности. 2 н. и 14 з.п. ф-лы, 5 ил.

а) ротор, имеющий продольную ось;

b) ряд лопаток, каждая из которых имеет кромку, расположенную в продольном направлении выше по потоку, кромку, расположенную в продольном направлении ниже по потоку, хвостовик, прикрепленный к указанному ротору, и проходящую по радиусу снаружи концевую кромку;

с) статор, по существу, выставленный коаксиально относительно указанной продольной оси и охватывающий по периферийной окружности указанный ряд лопаток,

отличающаяся тем, что указанный статор включает

(1) зону уплотнения с зубцами, расположенную в радиальном направлении вблизи концевых кромок лопаток и расположенную в продольном направлении ближе к расположенной в продольном направлении выше по потоку кромке лопаток, причем указанная зона уплотнения с зубцами имеет зубец с максимальной высотой;

(2) зону щеточного уплотнения, расположенную в радиальном направлении вблизи концевых кромок лопаток и расположенную в продольном направлении ближе к расположенной в продольном направлении ниже по потоку кромке лопаток; и

(3) камеру расширения текучей среды, имеющую радиальный размер, который больше, чем высота зубца с максимальной высотой, причем, если смотреть в поперечном сечении вращающейся машины, выполненном в секущей плоскости, проходящей через продольную ось, то зона щеточного уплотнения образует расположенную в продольном направлении ниже по потоку границу камеры расширения текучей среды, а зона уплотнения с зубцами образует расположенную в продольном направлении выше по потоку границу камеры расширения текучей среды, причем концевые кромки лопаток образуют внутреннюю по радиусу границу камеры расширения текучей среды, и статор в зоне, находящейся в продольном направлении между зоной щеточного уплотнения и зоной уплотнения с зубцами, образует наружную по радиусу границу камеры расширения текучей среды.

Приоритет по пп.1, 3-7 и 9-16 – 24.03.1999,

Приоритет по пп.2 и 8 – 08.06.1999.

| DE 19519322 A, 28.11.1996 | |||

| 0 |

|

SU169394A1 | |

| DE 3425162 C2, 16.01.1986 | |||

| DE 3836474 C2, 20.11.1990 | |||

| Способ получения полиамфолита | 1976 |

|

SU611905A1 |

| РАДИАЛЬНОЕ ЛАБИРИНТНОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 1988 |

|

RU2053371C1 |

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1992 |

|

RU2040696C1 |

Авторы

Даты

2005-01-10—Публикация

2000-03-23—Подача