Газонаполнительная станция Наумейко предназначена для заправки грузовых, легковых газобаллонных автомобилей, а также другой автотракторной техники сжатым природным газом (метаном) от магистральных газопроводов, сетей городского газоснабжения, скважин малых газовых месторождений, источников шахтного газа.

Наиболее близким по технической сущности к заявленному изобретению является автомобильная газонаполнительная компрессорная станция, содержащая компрессор с приводом, линию подачи газа из магистрального газопровода в компрессор, устройство предварительной очистки газа и устройство замера расхода газа, установленные на линии подачи газа в компрессор, водомаслоотделитель с продувочным устройством, установленные на линии нагнетания компрессора, два поочередно работающих адсорбера, концевой фильтр, систему трубопроводов магистрали осушки газа и магистрали регенерации адсорберов с быстродействующими клапанами, аккумулятор газа, сообщенный с заправочным узлом, и блок управления, связанный электрическими цепями с функциональными исполнительными элементами, устройство выравнивания давления и формирования газового потока, установленным на линии подачи газа в компрессор между устройством предварительной очистки газа и устройством замера расхода газа, при этом привод компрессора выполнен в виде двигателя внутреннего сгорания, входная полость которого сообщена через понижающий редуктор с линией подачи газа в компрессор, картер компрессора выполнен герметичным и сообщен с продувочным устройством водомаслоотделителя, а в магистрали осушки между водомаслоотделителем и адсорберами параллельно друг другу установлены обратный клапан и дроссель, причем адсорберы сообщены с магистралью регенерации с одного конца, посредством обратных клапанов, а с другого конца - посредством саморегулируемого разгрузочного клапана, выход которого через продувочное устройство водомаслоотделителя подключен к линии подачи газа в компрессор (Патент RU №2087747, 1997).

Недостатки известной газозаправочной станции заключаются в ограниченности сферы применения - только заправкой газа из магистрального газопровода и только одним конечным давлением компрессора;

- недостаточный коэффициент загрузки станции 0,32-0,46 и большое время заправки автотранспорта 17-25 мин;

- невысокая надежность работы узлов и оборудования станции и качества заправляемого газа, связанные с отсутствием: входного и межступенчатых анализаторов газа; систем межступенчатого охлаждения и не возможностью утилизировать тепло, выделяемое компрессором; аккумуляторов газа для каждой ступени дожимающего устройства; узла коммерческого учета отпускаемого газа; защиты компрессора и воздушных коммуникаций агрегата от чрезвычайно высоких давлений сжимаемого газа; разгрузочного устройства для удаления влаги и масла из водомаслоотделителей всех ступеней компрессора.

Целью предлагаемого изобретения является устранение указанных недостатков.

Технический результат - расширение сферы применения газонаполнительной компрессорной станции путем установки ее в местах прохождения газопроводов:

- к магистральным газопроводам и сетям городского газоснабжения, скважинам малых газовых месторождений, источникам шахтного газа; расширение номенклатуры заправляемого газа по давлению (200-250 кг/см2 45-50 кг/см2), ограничение температуры газа на заправку - не выше 40°С, увеличение коэффициента загрузки станции 0,55-0,75 и с уменьшением времени заправки автотранспорта до 10-15 мин, утилизация тепла компрессора для отопления помещений и в элементах очистки газа от влаги.

Поставленная задача решается тем, что в отличие от известной газонаполнительной станции, содержащей компрессор с приводом, линию подачи газа из магистрального газопровода в компрессор, устройство предварительной очистки газа и устройство замера расхода газа, установленные на линии подачи газа в компрессор, водомаслоотделитель с продувочным устройством, установленные на линии нагнетания компрессора, два поочередно работающих адсорбера, концевой фильтр, систему трубопроводов магистрали осушки газа и магистрали регенерации адсорберов с быстродействующими клапанами, аккумулятор газа, сообщенный с заправочным узлом, и блок управления, связанный электрическими цепями с функциональными исполнительными элементами, устройство выравнивания давления и формирования газового потока, установленным на линии подачи газа в компрессор между устройством предварительной очистки газа и устройством замера расхода газа, при этом привод компрессора выполнен в виде двигателя внутреннего сгорания, входная полость которого сообщена через понижающий редуктор с линией подачи газа в компрессор, картер компрессора выполнен герметичным и сообщен с продувочным устройством водомаслоотделителя, а в магистрали осушки между водомаслоотделителем и адсорберами параллельно друг другу установлены обратный клапан и дроссель, причем адсорберы сообщены с магистралью регенерации с одного конца посредством обратных клапанов, а с другого конца - посредством саморегулируемого разгрузочного клапана, выход которого через продувочное устройство водомаслоотделителя подключен к линии подачи газа в компрессор, предлагаемая газонаполнительная станция выполнена производительностью от 80 до 1200 заправок в сутки и размещена в одном - восемнадцати технологических блоках-боксах или в двух - тридцати шести элипсоидальных пустотелых металлических опорах и пустотелом перекрытии станции, объединенных общим фундаментом и общей сборной кровлей, и в одном блоке-боксе оператора, при этом станция содержит по одному - восемнадцати следующих блоков: входных кранов, подготовки газа, дополнительной осушки, аккумуляторов газа низкого, среднего и высокого давления, от одной до восемнадцати колонок газовых заправочных, анализатор газа, от трех до пятидесяти четырех датчиков анализатора газа, при этом отношение объемов аккумуляторов низкого давления к объемам среднего и высокого давления составляет как 1:(0,6-0,8); 1:(0,4-0,6), причем каждый технологический блоке-боксе снабжен дожимающим нагнетателем, насосной станцией и блоком управления.

Блок дополнительной осушки снабжен двумя-четырьмя осушителями газа селикагелиевыми, лопастным пневмодетандером, двигателем внутреннего сгорания с глушителем, двухпредельным напоромером, сборником конденсата, четырьмя-восемью цилиндрическими кранами, десятью-двадцатью сферическими кранами, двумя-четырьмя радиальными манометрами, одним-двумя датчиками давления.

Блок дополнительной осушки снабжен одной-двумя вихревыми трубами, тремя-шестью преобразователями избыточного давления, пятью-десятью преобразователями температуры, тремя-шестью дросселями.

Дожимающий нагнетатель выполнен в виде гидропневмокомпрессора, имеющего от одного до шести цилиндров и от трех до пяти ступеней, причем каждая ступень гидропневмокомпрессора имеет от одного до десяти гидропневмоцилиндров с гидрораспределителем, каждый гидропневмоцилиндр выполнен из пневмоцилиндра и двух гидроцилиндров.

Насосная станция снабжена датчиком давления, пневмогидроаккумулятором, преобразователем температуры, дросселем, односторонним краном, цилиндрическим краном, сферическим краном, вторым цилиндрическим краном, предохранительным гидроклапаном, ручным насосом, манометром, насосом с регулятором постоянного давления, обратным клапаном, фильтром, вторым обратным клапаном, двигателем и третьим обратным клапаном.

Блок управления снабжен узлом управляющих кранов, содержащим по пять цилиндрических трехходовых кранов, двухпозиционных управляющих кранов, фильтр-сепаратор, краном цилиндрическим, свечой, анализатором газа, от трех до пятидесяти четырех датчиками анализатора газа, четырьмя преобразователями избыточного давления, измерителем расхода газа, состоящим из преобразователя температуры, двумя преобразователями избыточного давления; двумя клапанными распределителями девятнадцатью цилиндрическими кранами и, по пять манометров, клапанов предохранительных, сферическим краном, обратным клапаном, редуктором -регулятором и регулятором давления.

Газонаполнительная станция может быть размещена в пяти основных отдельных блоках-боксах: подготовки газа, дожимающего нагнетателя с концевыми холодильниками, аккумулятора газа, колонки газовой заправочной и блока-бокса оператора.

Газонаполнительная станция может быть размещена в четырех отдельных блоках-боксах: блоке-боксе технологическом, блоке-боксе оператора, аккумулятора газа и колонки заправочной.

Газонаполнительная станция может быть размещена в блоке-боксе оператора и в технологических модулях, каждый из которых выполнен из трех отдельных блоков-боксов: блока-бокса технологического, аккумулятора газа и колонки заправочной.

Фильтр-сепаратор выполнен из корпуса, расширительной камеры с завихрителем, фильтрующего элемента, расположенных перпендикулярно входу газа, конусообразной перегородки, причем диаметр завихрителя относится к его высоте, и внутреннему диаметру корпуса как 1:(5-7) и 1:(0,8-0,9) соответственно, максимальный диаметр конуса перегородки относится к ее высоте как 1:(4-5), внутренний диаметр корпуса относится к диаметрам входных и выходных газовых отверстий, внутренней высоте корпуса как 1:(6-7,5), 1:(0,3-0,4) соответственно.

В блоке-боксе оператора размещены пульт оператора, шкаф распределительный, щит релейно-диспетчерский компрессора, блок реле компрессора с искробезопасным входом, конвектор отопительный газовый, или электрокалорифер или конвективный газовый обогреватель, рабочее место оператора.

Рабочее место снабжено шкафом настенным, монитором, клавиатурой, манипулятором, причем внутри настенного шкафа размещены промышленный контроллер, совместимый с IBM PC, печатные платы сопряжения с ЭВМ для сбора и обработки сигналов от датчиков и управления исполнительными устройствами, барьеры энергетические для обеспечения взрывозащиты, блоки трансформации и стабилизации напряжения.

Блок подготовки газа снабжен входным и выходным трубопроводами, датчиком анализатора газа, линией байпаса, входным и выходным трубопроводами, цилиндрическим краном, двумя поочередно работающими линиями осушки, каждая из которых снабжена входным и выходным трубопроводами, входным и выходным газовыми фильтрами, от четырех до восьми осушителями газовыми цеолитовыми или силикагелевыми или одним-двумя осушителями газовыми абсорбционно-электролизными.

Фильтр газовый блока подготовки газа и блока входных кранов снабжен съемным фильтроэлементом, размещенным в корпусе, причем высота фильтра газового относится к его ширине, высоте и диаметру фильтроэлемента, внутреннему диаметру корпуса, как 1:(0,4-0,6), 1:(0,45-0,6), 1:(0,09-0,15), 1:(0,1-0,2), соответственно.

Осушитель газовый цеолитовый снабжен металлическим корпусом, причем внутри корпуса закреплены симметрично с помощью резьбовой пробки входной и выходной фильтроэлементы, оставшаяся свободная полость внутри корпуса заполнена цеолитом, длина внутренней полости корпуса относится к ее диаметру, длине и диаметру фильтроэлемента, как 1:(9-11), 1:(6,5-8,0) и 1:(30,0-45) соответственно.

Блок входных кранов снабжен сферическим краном, электромагнитным двухпозиционным краном, клапанным распределителем, газовым фильтром.

Блок аккумулятора низкого давления снабжен двумя батареями, каждая из которых выполнена из двадцати металлических или из металлопластиковых баллонов объемом 40-60 литров, при соотношении высоты баллона к его высоте (16-20):1; двумя цилиндрическими кранами, шестью сферическими кранами, предохранительным клапаном, распределительным клапаном и сливным клапаном, тремя свечами и манометром, размещенным на металлическом каркасе.

Блок аккумулятора среднего давления снабжен одной-двумя батареями из двадцати-тридцати баллонов объемом 40-60 литров, цилиндрическим краном, тремя сферическими кранами, предохранительным клапаном, распределительным клапаном и сливным клапаном, тремя свечами и манометром, размещенным на металлическом каркасе.

Блок аккумулятора высокого давления снабжен двумя батареями из четырнадцати баллонов объемом 70-90 литров, цилиндрическим краном, тремя сферическими кранами, предохранительным клапаном, распределительным клапаном и сливным клапаном, тремя свечами и манометром, размещенным на металлическом каркасе.

Колонка газовая заправочная выполнена из двух независимых ниток, каждая из которых снабжена входным трубопроводом, газовым фильтром, свечой, заправочным газовым пистолетом, тремя-четырьмя цилиндрическими кранами, двумя распределителями клапанными, двумя клапанами электромагнитными двухпозиционными, тремя-четырьмя клапанами обратными, измерителем расхода газа, состоящим из одного преобразователя температуры и двух преобразователей избыточного давления, линией сброса давления с тройником и обратным клапаном.

Фильтр газовый колонки газовой заправочной и блока входных кранов снабжен съемным фильтроэлементом, размещенным в стакане, корпусом с двумя входным и выходным резьбовыми отверстиями, причем высота фильтра газового относится к его ширине, высоте и диаметру фильтроэлемента, внутреннему диаметру стакана, как 1:(0,9-1,0), 1:(0,6-0,8), 1:(0,15-0,25), 1:(0,5-0,7), соответственно.

Пистолет заправочный газовый содержит до двух фильтров, сборный переходник, в двух канавках которого расположены два эластичных уплотнительных кольца или сборный переходник, в каждом из двух каналов сборного переходника расположены одно кольцо пьезоэлектрическое, одно кольцо эластичное уплотнительное, два кольца электроизоляционных, кольца пьезоэлектрические соединены изолированными проводами, проходящие в каналах переходника с электромагнитным клапаном и измерительным прибором колонки заправочной, при этом угол поворота осевой линии переходника относительно осевой линии штуцера входного составляет 0-80 град., пистолет снабжен штуцером-корпусом выходным, двумя-четырьмя пружинами, клапанным корпусом, прямым клапаном, корпусом обратного клапана с эластичными уплотнительными кольцами, обратным клапаном, штуцером входным с эластичными уплотнительными кольцами, одним или двумя фильтрами, наконечником для подсоединения рукава отвода дренажей с двумя эластичными уплотнительными кольцами, фиксатором, одной или двумя предохранительными скобами, рычагом управления, штоком и иглой.

Блок-бокс технологический состоит из отсека двигателя и отсека компрессора.

В блоке-боксе технологическом может быть размещен компрессорный агрегат, состоящий из поршневого, воздушного, W-образного, шестирядного, пятиступенчатого газового компрессора, блока холодильников, инерционных водомаслоотделителей всех ступеней, клапанов предохранительных всех ступеней, клапана постоянного давления, системы продувки, запорных вентилей, устройства разгрузочного, устройства сужающего с датчиком перепада давлений и устройства смесительного с теплообменником, расположенных в системе водопровода, системы охлаждения сжимаемого газа из двух блоков холодильников I-II ступени и III-IV ступени, размещенных в развале цилиндров, внутри картера компрессора и холодильника V ступени, расположенного над картером компрессора, устройства сужающего с датчиком перепада давлений и напорного коллектора, смонтированных на общей раме; блоки холодильников I-II ступени и III-IV ступени имеют по два гладкотрубных жидкостных холодильника в каждом и один холодильник V ступени кожухотрубчатого типа, водяные полости блока холодильников I-V ступени соединены между собой через водяные полости компрессора и параллельно через трубопроводы с устройством смесительным с теплообменником.

В блоке-боксе технологическом могут быть размещены электродвигатель, система аварийно-вытяжной вентиляции блока-бокса, компрессор, блок датчиков компрессора, технологическая часть, состоящая из технологической линии газа, включающей в себя систему осушки с вихревой трубой и линию заправки, системы отопления, системы автоматики компрессора, общестанционной автоматики и электрооборудования.

В отсеке двигателя размещены: двигатель, пульт управления двигателем, аккумулятор двигателя, аккумуляторы аварийного питания системы управления газонаполнительной станции, котел системы отопления или отопительный электроприбор, систему охлаждения компрессора и двигателя с вентилятором, система аварийно-вытяжной вентиляции отсека двигателя.

В отсеке компрессора размещены мембранный компрессор, блок датчиков компрессора, вихревая труба, технологическая часть, система аварийно-вытяжной вентиляции отсека компрессора.

Технологическая часть станции выполнена из технологической линии газа, включающей в себя систему осушки с вихревой трубой и линию заправки, систем охлаждения двигателя и компрессора, системы отопления, системы автоматики компрессора, системы автоматики двигателя, общестанционной автоматики и электрооборудования.

Система осушки выполнена из входного и пяти-шести выходных трубопроводов, одной-двух вихревой трубы, одной-двух дросселей, одиннадцати - пятнадцати датчиков давления, двух-четырех клапанов предохранительных, четырех-восьми клапанов обратных, шести-двенадцати кранов цилиндрических, пяти-десяти кранов сферических, четырех-восьми манометров, трех-шести отделителей влаги, одной-двух - отделителей снега, шести-двенадцати распределителей клапанных, емкости конденсата, трех-шести термопреобразователей, свечи, размещенных на общей раме.

Конструкция предлагаемой газонаполнительной станции и ее узлов необходима и достаточна для решения поставленной задачи за счет более эффективного использования ее технологического оборудования, которое выражается в том, что для каждой производительности имеется определенный набор транспортабельных автомобильным и железнодорожным транспортом блоков-боксов, блоков, объединенных общим фундаментом и общей сборной кровлей, что позволяет увеличивать производительность станции в зависимости от спроса на сжатый природный газ.

Надежность очистки газа от жидкости, масел и механических примесей обеспечивается многоступенчатой его очисткой с применением газовых фильтров, фильтров-сепараторов, содержащих сменные фильтрующие элементы, расширительную камеру со спиралеобразным завихрителем, расположенные перпендикулярно входу газа, конусообразную перегородку, расположенную в расширительной камере перпендикулярно осевой линии корпуса, и системой автоматического слива конденсата.

Надежность и ремонтопригодность определяется наличием в газонаполнительной станции, двух ниток очистки, линии байпаса, позволяющих осуществлять подачу газа потребителю, минуя оборудование газонаполнительной станции полностью или частично, кранов отключения технологического оборудования.

Анализ информации показал, что заявленное техническое решение неизвестно из достигнутого уровня техники, в связи с чем оно соответствует критерию “новизна”.

Подобное техническое решение явным образом не следует из уровня техники и, следовательно, соответствует критерию “изобретательский уровень”.

Изложенное свидетельствует, что изобретение соответствует критерию “промышленная применимость”.

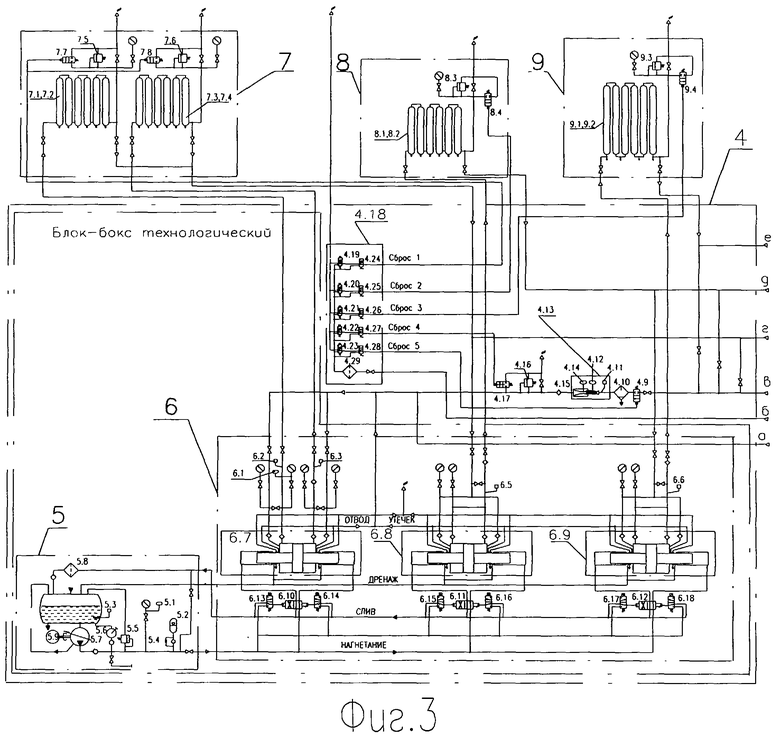

Изобретение поясняется Фиг.1, 2, 3, на которых изображены блок-схема и технологическая схема предложенной газонаполнительной станции производительностью 40-70 заправок в сутки, которая принципиально не отличается от других газонаполнительных станций с дожимающим нагнетателем.

Газонаполнительная станция состоит из следующих блоков: блока входных кранов 1, содержащего по одному распределителю клапанному 1.1, крану электромагнитному двухпозиционному - 1.2, крану сферическому 1.3, фильтру газовому 1.4, блока подготовки газа 2, имеющего три крана цилиндрических 2.6, семь кранов сферических 2.1, 2.2, 2.5, 2.17-1.19, два манометра, восемь осушителей газовых цеолитовых 2.8-2.15, четыре фильтра газовых 2.3, 2.4, 2.16, 2.21, два дросселя 2.22, 2.23, две свечи, блока-бокса оператора 3, имеющего кран цилиндрический 3.1, конвективный обогреватель газовый 3.2; блока управления 4, имеющего по пять кранов трехходовых 4.24-4.28, клапанов электромагнитных двухпозиционных 4.19-4.23, манометров; по одному фильтру сепаратору 4.10, измерителю расхода газа 4.13, клапану обратному 4.15; восемнадцать кранов цилиндрических, анализатор газа, от трех до пятидесяти четырех датчиков анализатора газа (не показаны), четыре преобразователя избыточного давления 4.3-4.6, по два: крана сферических, клапана предохранительный - 4.8, 4.16, распределителя клапанных - 4.9, 4.17, редуктора - регулятора 4.2, 4.7; насосной станции 5, имеющей датчик давления 5.1, пневмогидроаккумулятор 5.2, преобразователь температуры 5.3, дроссель односторонний 5.4, два крана цилиндрических, кран сферический, гидроклапан предохранительный 5.5, насос ручной 5.6, манометр, насос с регулятором постоянного давления 5.7, три клапана обратных, фильтр газовый 5.8, электродвигатель 5.9; блока цилиндров 6, имеющего преобразователь избыточного давления 6.1, четыре термопреобразователя 6.2-6.6, три цилиндра гидропневмокомпрессора: 1-й, 2-й, 3-й ступени - 6.7-6.9, пятнадцать клапанов обратных, восемь кранов цилиндрических, десять кранов сферических, восемь манометров радиальных; блока аккумулятора низкого давления 7, имеющего четыре батареи по десять металлических баллонов объемом 50 литров каждый - 7.1-7.4, шесть кранов сферических, по два крана цилиндрических, клапана предохранительных 7.5.-7.6, распределителя клапанных 7.7-7.8, две свечи; блока аккумулятора среднего давления 8, имеющего три батареи по десять металлических баллонов объемом 50 литров каждый - 8.1-8.2, кран цилиндрический, кран сферический, кран предохранительный, клапан предохранительный 8.3, манометр, распределитель клапанный 8.4, свечу; блока аккумулятора высокого давления 9, имеющего две батареи по семь металлических баллонов объемом 80 литров каждый 9.1-9.2, кран цилиндрический, кран сферический, кран предохранительный, клапан предохранительный 9.3, манометр, распределитель клапанный 9.4, свечу; колонки заправочной 10, имеющей два фильтра газовых - 10.1, 10.2, два измерителя расхода газа - 10.3, 10.4, четыре клапана электромагнитных двухпозиционных 10.5-10.8, восемь кранов цилиндрических, две муфты - 10.9-10.10, девять клапанов обратных, четыре распределителя клапанных 10.11-10.14, тройник 10.15, два пистолета заправочных газовых 10.16, 10.17.

Газонаполнительная станция работает следующим образом: магистральный газ под давлением от 0,3 до 1,2 МПа исследуется в анализаторе газа и поступает в блок входных кранов. В зависимости от степени загрязненности, через кран 11.2 и распределитель 1.1, газ направляется в блок подготовки газа 2 или на фильтр газовый низкого давления 1.4, где очищается от капельных влаги и механических примесей. Очищенный газ поступает поочередно в один из контуров осушки (например 2.1-2.3-2.8-2.11-2.16-2.18), в котором очищается от капельных влаги и механических примесей в газовых фильтрах 2.3, 2.16 и от паров воды в осушителе газовом цеолитовом 2.8-2.11 и поступает на вход блока управления и исследуется анализатором газа. Во втором контуре (например, 2.2-2.4-2.12-2.15-2.21-2.19) осуществляется процесс регенерации (десорбции) осушителей газовых 2.12-2.15, который заключается в нагреве влажного сорбента (например, цеолита) до 250°С и выдержке его при этой температуре и давлении 0,1-1 атм до полного удаления влаги и замена фильтроэлементов в газовых фильтрах 2.14, 2.21.

Очищенный газ поступает в фильтр-сепаратор 4.9, который предназначен для очистки газа от капельной жидкости и механических примесей и представляет собой вертикальный сосуд. Газ поступает в верхнюю часть сосуда-фильтра и отделяется от механических примесей и жидкости за счет закручивания потока газа и резкого изменения направления его движения. Далее газ опускается вниз и поступает в фильтр, состоящий из сменных фильтрующих элементов. На фильтре газ дополнительно очищается от механических примесей. Замена отработанных элементов осуществляется через специальную съемную верхнюю крышку фильтра-сепаратора. Жидкость накапливается в нижней части фильтра-сепаратора и периодически сливается в емкости конденсата (не показана). Очищенный газ поступает в измеритель расхода газа 4.13, где установлены преобразователи давления 4.12, 4.14 и температуры 4.11. Данные по параметрам газа поступают по электрическим каналам на систему управления пульта оператора. Очищенный газ низкого давления поступает на вход блока дожимающего нагнетателя и часть газа давлением 0,002 МПа через кран 4.1 и регулятор давления 4.2 подается в бокс оператора. В блоке дожимающем, газ поступает в линию всасывания пневмоцилипдра 6.7 и через впускной клапан проходит в полость цилиндра. При включении электродвигателя 5.9 включается в работу гидронасос 5.7. Для сглаживания пульсации давления жидкости и гашения гидроударов в гидросистеме, после насоса 5.7 установлен пневмогидроаккумулятор 5.2. Жидкость насосом 5.7 через гидрораспределитель подается в первую полость гидроцилиндра 6.7, шток гидроцилиндра воздействует на связанный с ним поршень пневмоцилиндра. Газ, находящийся за поршнем, сжимается и через нагнетательный клапан вытесняется в блок аккумулятора низкого давления, который одновременно выполняет функцию концевого холодильника, где он охлаждается и далее поступает в линию нагнетания. В конце рабочего хода шток гидроцилиндра нажимает на демпфер и перемещает его вместе с магнитом в сторону датчика положения. При движении магнитного поля срабатывает индукционный датчик положения, который формирует импульс на переключение клапана электромагнитного. Клапан открывается и открывает проход жидкости в линию управления золотником. Жидкость, поступая в управляющую полость гидрораспределителя, перемещает золотник в другое крайнее положение, тем самым переключает поток жидкости в другой гидроцилиндр, шток гидроцилиндра начинает перемещать поршень пневмоцилиндра в обратном направлении, сжимая газ во второй полости пневмоцилиндра Ц1. Из блока аккумулятора низкого давления 7 сжатый газ с давлением 1,5-2 МПа поступает в пневмоцилиндр 6.8 и блок аккумулятора среднего давления 8, сжимается и охлаждается в них до давления 6-8 МПА и температуры ниже 40°С. Часть газа анализируется и с давлением 1,5-2,0 МПа поступает через выход 3 потребителю. Из блока аккумулятора среднего давления 8 сжатый газ с давлением 1,5-2 МПа поступает в пневмоцилиндр 6.9 и блок аккумулятора высокого давления 9, сжимается и охлаждается в них до давления 20-25 МПА и температуры ниже 40°С.

Сжатый газ по трем трубопроводам (один, общий для обоих постов, с давлением 6,0-8,0 МПа через выход 2 блока управления и два, по одному на каждый пост, с давлением 20-25 МПа через выход 1 на фильтры газовые 10.1 и 10.2 колонки газовой заправочной 10, состоящей из двух независимых ниток (10.1-10.11-10.5-10.7-10.13-10,3-10.16) и (10.2-10.12-10.6-10.8-10.14-10.4-10.17) дополнительно очищается от механических примесей и паров влаги и масел в фильтрах газовых и фильтрах пистолета заправочного и через измерители расхода газа подаются потребителю. Для сброса давления газа из заправочных устройств и шлангов на свечу, на стойке колонки установлены тройники 10.15 и обратный клапан.

Сбор информации осуществляется с преобразователей давления и температуры, установленных в блоках управления, измерителях расходов газа, в технологическом блоке. А также в сборе сигналов с кнопок аварийного останова, обработке этой информации и управлении с помощью реле электромагнитными клапанами, которые регулируют подачу газа на вход установки, в аккумуляторы газа, а также в заправочное устройство. Результаты обрабатываемой информации выводятся на индикацию, расположенную на колонке и экран пульта оператора. Процесс управления установкой, заправками автомобилей сжатым газом и выбор режимов заправок, а также контролирование параметров установки и просмотр журналов производится оператором с помощью манипулятора, клавиатуры и экрана ЭВМ в режиме диалога.

Вариант исполнения газонаполнительной станции представлен на Фиг.4.

Газонаполнительная станция состоит из четырех отдельных блоков: блока-бокса технологического, блока-бокса оператора (не показан), аккумулятора газа (не показан), и колонки заправочной (не показана).

Блок-бокс технологический состоит из двух отсеков - отсека двигателя 11 и отсек компрессора 12.

В отсеке двигателя размещены:

- двигатель 13;

- котел системы отопления 14;

- система аварийно-вытяжной вентиляции отсека. В отсеке компрессора размещены:

- компрессор 15;

- технологическая часть.

Технологическая часть станции состоит из технологической линии газа, включающей в себя два измерителя расхода газа 16, 17, каждый состоит из преобразователя температуры 18, 19 и двух преобразователей избыточного давления 20, 21 и 22, 23 поршневой компрессор 15 с влагомаслоотделителем 24, вихревую трубу 25, четыре преобразователя температуры 26-29, восемь преобразователей избыточного давления 30-36, 75, теплообменник 37, три дросселя - 38-40, семь кранов электромагнитных 41-47, двадцать четыре крана цилиндрических, шесть кранов сферических 48-53, четыре клапана предохранительных 54-57, восемь клапанов обратных 58-65, восемь манометров радиальных, два влагоотделителя 66, 67, отделитель снега 68, два редуктора регулятора 69, 71, редуктор 72, фильтр газовый 73, емкость сбора конденсата 74.

Газонаполнительная станция работает следующим образом: природный газ из внешнего газопровода под давлением от 0,3 до 1,2 МПа, поступает на вход станции, проходит через входной кран 48 и поступает в узел очистки, состоящий из фильтра газового низкого давления 73, предназначенный для очистки газа от капельной влаги и механических примесей. Отделение жидкости осуществляется за счет резкого изменения направления потока газа при ударе о стенку корпуса фильтра. Отделенная жидкость накапливается в нижней части корпуса фильтра и периодически сливается через сливной трубопровод в емкость 74 для сбора конденсата. В верхней части фильтра размещается сменный фильтрующий элемент. Продувка, промывка, либо замена засорившегося фильтроэлемента осуществляется через определенный промежуток времени, определяемый по перепаду давления по показаниям датчиков 75 и 10. Кроме того, на линии всаса установлен клапан предохранительный 54, настраиваемый на давление срабатывания 0,017 МПа.

Очищенный газ через узел замера расхода 16 и кран электромагнитный 41 поступает для питания двигателя 13 и котла системы отопления 14, а через кран 50 в линию всаса компрессора 15.

Узел замера расхода газа конструктивно состоит из корпуса, сужающего устройства (трубки Вентури), датчика температуры и двух датчиков давления.

Газ, направляемый в двигатель, поступает по трубопроводу в блок регуляторов давления газа для двигателя, расположенный в отсеке двигателя, а газ, направляемый в компрессор, поступает в узел редуцирования, состоящий из регулятора давления газа 69.

Регулятор 69 настраивается на давление таким образом, чтобы в линии всасывания компрессора было 0,015 МПа.

После узла редуцирования газ поступает в вихревую трубу 25 и узел редуцирования, состоящий из регулятора давления 71, предназначенный для обеспечения необходимого расхода газа в линии всасывания в случае падения давления на входе станции.

В вихревой трубе 15 газ разделяется на два потока - холодный и горячий.

Холодный поток имеет температуру на 30°С ниже, а горячий на - 50°С выше температуры газа на входе.

После вихревой трубы, из охлажденного газа давлением 0,115 МПа, влага, содержащаяся в нем, выпадает в виде крупинок снега и, попадая в расширитель снегоотделителя 68, оседает в нижней части его корпуса. После снегоотделителя холодный газ проходит через трубный пучок влагоотделителя 66 и далее, будучи уже частично осушенным за счет выпадения снега, поступает на всас компрессора 15. Для контроля давления на всасе компрессора установлен манометр и датчик давления 33.

Часть горячего потока, выходящего из вихревой трубы, направляется через кран 51 в снегоотделитель 68 для таяния снега и далее в линию всасывания компрессора 15. Другая часть горячего потока, пройдя через теплообменник 37, также поступает в линию всасывания компрессора 15.

Компримирование природного газа компрессором осуществляется в пять ступеней. После первой ступени сжатия газ направляется в холодильник. После охлаждения газ поступает на последующую ступень компримирования, а после пятиступенчатого сжатия и охлаждения газ направляется в влагомаслоотделитель 24.

После влагомаслоотделителя газ высокого давления (до 25 МПа) поступает в систему осушки газа, состоящую из двух последовательно включенных влагоотделителей 66 и 67, и далее через обратный клапан 54 в линию заправки. Отделенная жидкость и снег, скопившиеся в нижних частях корпусов снегоотделителей и влагоотделителей, после подогрева, периодически удаляются по линиям дренажа в емкость 74 для сбора конденсата.

В случае недостаточной степени осушки газа в основной системе осушки (при высокой температуре газа на входе станции), газонаполнительная станция имеет систему дополнительной осушки.

Система дополнительной осушки состоит из двух пар осушителей с силикагелем 76 и 77, работающих поочередно (пара на осушку вторая на регенерации). Газ после теплообменника третьей ступени компрессора поступает в осушитель, проходит через слой силикагеля где из него адсорбируется оставшаяся влага.

Регенерация силикагеля происходит за счет продувки осушителя нагретым до 130...140°С газом после второй ступени компрессора. В процессе регенерации осушителей, насыщенный влагой газ из линии нагнетания направляется в основную систему осушки (66, 67) и далее через измеритель 17, кран электромагнитный 44, дроссель 40, вход станции, кран 48, фильтр 73, измеритель 16, кран электромагнитный 41, кран 50, регулятор 69, вихревую трубу 15, снегоотделитель 68, трубный пучок 68, и вновь на вход компрессора 15. Во время регенерации заправка не производится. Кроме того, предусмотрена периодическая оттайка трубных пучков влагоотделителей, по мере их обмерзания, путем закольцовывания компрессора 15 через кран 43.

Предложенная конструкция обеспечивает компактное размещение элементов в транспортабельных блоках и или в пустотелых опорах перекрытиях газонаполнительной станции, обеспечивает ее от 40 до 1.200 заправок в сутки.

Заявленная газонаполнительная станция запланирована к производству на OOO “Уромгаз” с использованием имеющихся материалов, комплектующих изделий и технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАПРАВКИ ТРАНСПОРТА СЖАТЫМ ПРИРОДНЫМ ГАЗОМ (ВАРИАНТЫ) И ПЕРЕДВИЖНАЯ ГАЗОЗАПРАВОЧНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305224C2 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НАУМЕЙКО (ВАРИАНТЫ) | 2004 |

|

RU2252358C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ РАЗДЕЛЕНИЯ И СЖИЖЕНИЯ ГАЗА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2272228C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 1996 |

|

RU2087747C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2001 |

|

RU2187749C1 |

| ГАЗОРАСПРЕДЕЛИТЕЛЬНАЯ СТАНЦИЯ И СПОСОБ ИСПОЛЬЗОВАНИЯ ПЕРЕПАДА ДАВЛЕНИЯ УЗЛА РЕДУЦИРОВАНИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНОЙ СТАНЦИИ | 2003 |

|

RU2224944C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2001 |

|

RU2187038C1 |

| Передвижной автомобильный газовый заправщик | 2018 |

|

RU2765879C2 |

| УСТРОЙСТВО ОСУШКИ КОМПРИМИРОВАННОГО ПРИРОДНОГО ГАЗА | 2022 |

|

RU2790902C1 |

| Станция для компримирования природного газа | 1990 |

|

SU1825401A3 |

Газонаполнительная станция предназначена для заправки газобаллонных автомобилей, а также другой автотракторной техники сжатым природным газом (метаном). Газонаполнительная станция содержит компрессор с приводом, линию подачи газа из магистрального газопровода в компрессор, устройство предварительной очистки газа и устройство замера расхода газа, установленные на линии подачи газа в компрессор, водомаслоотделитель с продувочным устройством, установленные на линии нагнетания компрессора, два поочередно работающих адсорбера, концевой фильтр, систему трубопроводов магистрали осушки газа и магистрали регенерации адсорберов с быстродействующими клапанами, и блок управления, связанный электрическими цепями с функциональными исполнительными элементами, устройство выравнивания давления и формирования газового потока, установленным на линии подачи газа в компрессор между устройством предварительной очистки газа и устройством замера расхода газа. Газонаполнительная станция выполнена производительностью от 80 до 1200 заправок в сутки и размещена в одном - восемнадцати технологических блоках-боксах или в двух - тридцати шести элипсоидальных пустотелых металлических опорах и пустотелом перекрытии станции, объединенных общим фундаментом и общей сборной кровлей, и в одном блоке-боксе оператора. Станция содержит по одному - восемнадцати следующих блоков: входных кранов, подготовки газа, дополнительной осушки, аккумуляторов газа низкого, среднего и высокого давления, от одной до восемнадцати колонок газовых заправочных, анализатор газа, от трех до пятидесяти четырех датчиков анализатора газа. Отношение объемов аккумуляторов низкого давления к объемам среднего и высокого давления составляет как 1:(0,6-0,8); 1:(0,4-0,6). Каждый технологический блок - бокс снабжен дожимающим нагнетателем, насосной станцией и блоком управления. Использование изобретения позволит расширить сферу применения газонаполнительной станции, расширить номенклатуру заправляемого газа по давлению, увеличить коэффициент загрузки станции и утилизировать тепло компрессора. 28 з.п. ф-лы, 4 ил.

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 1996 |

|

RU2087747C1 |

| Газораспределительная станция | 1988 |

|

SU1672101A1 |

| Газораспределительная станция | 1990 |

|

SU1760262A1 |

| ШТАММ БАКТЕРИЙ LACTOBACILLUS ACIDOPHILUS, ИСПОЛЬЗУЕМЫЙ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕЧЕБНО-ДИЕТИЧЕСКОГО КИСЛОМОЛОЧНОГО ПРОДУКТА | 1994 |

|

RU2103354C1 |

| US 6176046 B1, 23.01.2001. | |||

Авторы

Даты

2005-01-10—Публикация

2004-02-16—Подача