Изобретение относится к устройствам для сжигания технологических газов в нефтехимической промышленности.

Известна инжекционная горелка с центральной подачей газа, описанная в книге (В.М.Чепель, И.А.Шур Сжигание газов. - Л.: Недра, 1980, стр.292), содержащая смеситель, одно сопло, ось которого совпадает с осью смесителя (фиг.7.1,б, стр.288) или несколько сопел, расположенных в центральной части инжектора, оси которых параллельны оси смесителя (фиг.7.1г, стр.288).

Известна также форсунка (а.с. №1774127, опубл. 07.11.92, №41, F 23 D 11/10), содержащая корпус с камерой смешения, соединенной посредством наклонных дросселирующих отверстий с кольцевым каналом подачи воздуха и радиальных дросселирующих отверстий с центральной топливной трубой. Внутренняя боковая поверхность камеры снабжена завихрителем в виде винтовой нарезки, а отверстия выполнены с пересечением их продольных осей на внутренней поверхности камеры.

Недостатками известных устройств являются неоднородное распыление газа, низкое качество смесеобразования газа с воздухом, неприспособленность к тяжелым погодным условиям, что обуславливает неполное сгорание газа и высокое содержание экологически вредных веществ в продуктах сгорания.

Известно также устройство для сжигания газообразного топлива (патент №2076271, опубл. 27.03.97, F 23 D 14/24), выбранное в качестве прототипа, содержащее расположенные в корпусе центральный и периферийный воздушные каналы с завихрителями, коллектор и установленные на окружности между воздушными каналами поворотные газораздающие трубки, причем выходные отверстия части трубок расположены тангенциально, а остальных радиально к оси устройства, а также дополнительно установлен второй коллектор, отношение диаметра окружности, на которой расположены газораздающие трубки, к внутреннему диаметру корпуса горелки составляет 0,45 - 0,7, отношение суммарных площадей тангенциальных и радиальных отверстий 0,5 - 1,0, при этом газораздающие трубки с тангенциальными и радиальными выходными отверстиями подключены к разным коллекторам.

Недостатками известного устройства являются наличие дополнительного средства принудительной подачи воздуха, неприспособленность к аварийным перебоям газа, при которых требуется дополнительное воспламенение смеси, сложность конструкции.

Задачей заявляемого изобретения является создание факельной головки упрощенной конструкции, повышающей степень сгорания газа и снижающей концентрацию экологически вредных веществ в продуктах сгорания.

Поставленная задача решается тем, что факельная головка, содержащая расположенные в корпусе завихритель, газоподающую трубу, блок газораздающих трубок, дополнительно содержит камеру подготовки смеси, завихритель выполнен в виде наклонных лопастей, закрепленных одной стороной на корпусе, а другой на газоподающей трубе с образованием спиральных каналов, блок газораздающих трубок расположен в камере подготовки смеси, и при этом газораздающие трубки расположены по спирали.

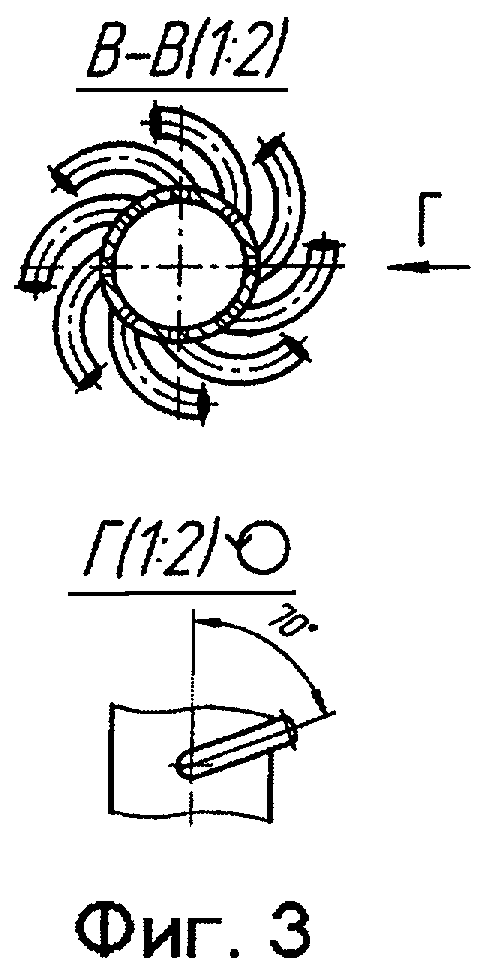

Блок газораздающих трубок состоит из цилиндра с расположенными по спирали отверстиями и установленных в эти отверстия дугообразных газораздающих трубок, оси которых наклонены относительно оси газоподающей трубы на угол не более 70 градусов, а выходы газораздающих трубок могут располагаться на разном удалении от газоподающей трубы.

Факельная головка дополнительно снабжена цилиндрическим отражателем, коаксиально установленным в камере подготовки смеси, образующим центральный и периферийный воздушные каналы.

Корпус в нижней части имеет воздухозаборный кольцевой канал, образованный отбойником и воздухозаборной юбкой.

На блоке газораздающих трубок установлен запальный стержень.

Выход камеры подготовки смеси снабжен конфузором.

Корпус выполнен конусообразным с расширением к выходу.

Благодаря применению камеры подготовки смеси улучшается смесеобразование и увеличивается естественная тяга воздуха, не требующая применения дополнительных средств для принудительной подачи воздуха.

В отличие от прототипа, где поток газа формируется двумя видами газораздающих поворотных трубок, соединенных с двумя коллекторами, в заявляемом устройстве вихревой поток газа формируется единым компактным блоком газораздающих трубок.

Применение спирального блока газораздающих трубок, оси которых наклонены относительно оси газоподающей трубы на угол не более 70 градусов, позволяет получить вихревой поток газа, усиливающий естественную тягу воздуха.

Блок газораздающих трубок формирует тангенциально-наклонные струи, существенно улучшающие перемешивание взаимодействующих потоков.

Закручивание входного воздушного потока в завихрителе способствует равномерному распределению фронта горения по всему объему камеры подготовки смеси.

Образование в камере подготовки смеси турбулизованного смесевого потока обеспечивает форсированное горение с высокой степенью сгорания топлива.

Находящаяся в непосредственной близости к области горения поверхность лопастей завихрителя воздуха позволяет инжектировать в камеру подготовки смеси подогретый воздух, что позволяет интенсифицировать процесс горения.

На газоподводящей трубе под воздухозаборной юбкой закреплен отбойник, благодаря которому удалось использовать силу ветра и увеличить давление всасываемого воздуха.

Камера подготовки смеси дополнительно снабжена конфузором, обеспечивающим догорание продуктов горения в центральной зоне высокой температуры. Для защиты факела сверху на корпусе установлен диффузор.

Цилиндрический отражатель, установленный коаксиально в камере подготовки смеси, создает периферийный воздушный поток, направленный между отражателем и стенкой камеры, который участвует в охлаждении стенок и вторичном горении в области конфузора.

Установка запального стержня в камере подготовки смеси позволяет поддерживать процесс воспламенения смеси при перебоях в поступлении газа или задувании пламени, что существенно уменьшает содержание экологически вредных веществ в аварийных выбросах газа.

Конструкция факельной головки поясняется чертежами.

На Фиг.1 изображен общий вид факельной головки.

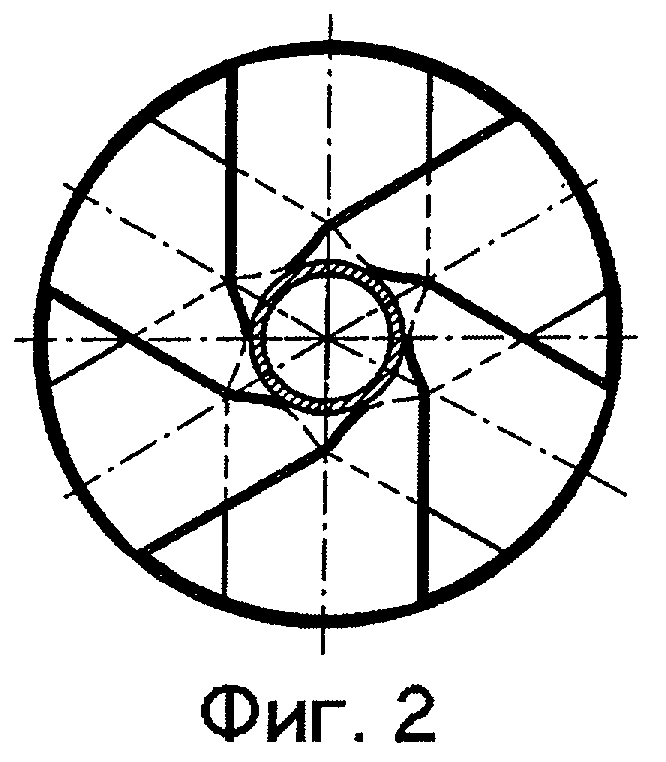

На Фиг.2 изображен разрез вихревого элемента.

На Фиг.3 изображен разрез соплового элемента факельной головки.

В Таблице 1 приведены результаты замеров концентрации экологически вредных веществ в выбросах при сжигании газа на факеле Кырыкмасского м/н после внедрения заявляемой факельной головки в сравнении со старой.

Факельная головка состоит из корпуса 1, газоподающей трубы 2, камеры подготовки смеси 3 с цилиндрическим отражателем 4, блока газораздающих трубок 5, завихрителя 6, отбойника 7, воздухозаборной юбки 8, конфузора 9, диффузора 10, запального стержня 11.

Работа факельной головки осуществляется следующим образом.

Технологический газ через газоподводящую трубу 2 поступает в блок газораздающих трубок 5 и далее в камеру подготовки смеси 3. На выходе блока газораздающих трубок 5 формируется вихревой поток газа, который инжектирует воздушный поток через завихритель 6 в камеру подготовки смеси 3. Воздух, соприкасаясь с нагретой поверхностью лопастей завихрителя 6, подогревается. Часть воздушного потока направляется между стенкой корпуса 1 и цилиндрическим отражателем 4 к выходу камеры для осуществления вторичного горения. В камере подготовки смеси 3 подогретый вихревой поток воздуха равномерно смешивается с вихревым потоком газа, поджигается любым известным способом и осуществляется основной процесс горения. Далее горючая смесь, делая несколько оборотов в камере, поступает на выход, где дожигается, смешиваясь с периферийным потоком воздуха. Далее пламя выходит через конфузор 9, формируя факел. При перебоях в подаче газа, после возобновления его подачи горючая смесь поджигается от разогретого запального стержня 11.

Таким образом, благодаря применению блока газораздающих трубок оригинальной конструкции существенно упростилась конструкция факельной головки в целом, а применение турбулизованного смесевого потока с предварительно закрученным и подогретым воздухом позволило повысить степень сгорания газа и снизить концентрацию экологически вредных веществ в продуктах сгорания.

Описанное устройство факельной головки технологично в изготовлении, не требует дополнительных устройств для подачи воздуха, позволяет использовать головку в тяжелых погодных условиях, а также может быть использовано в различных термических установках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелочное устройство установки промысловой паровой передвижной | 2020 |

|

RU2737991C1 |

| ФОРСУНКА ДВУХТОПЛИВНАЯ "ГАЗ ПЛЮС ЖИДКОЕ ТОПЛИВО" | 2014 |

|

RU2578785C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2002 |

|

RU2230257C2 |

| ФАКЕЛЬНАЯ ГОРЕЛКА | 1989 |

|

RU2033575C1 |

| СПОСОБ СЖИГАНИЯ НЕФТЯНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2176050C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ СБРОСНЫХ ГАЗОВ | 1992 |

|

RU2035663C1 |

| СПОСОБ СЖИГАНИЯ ГАЗА В ГОРЕЛКАХ ЗАЖИГАТЕЛЬНЫХ ГОРНОВ АГЛОМЕРАЦИОННЫХ МАШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2525960C2 |

| НАКОНЕЧНИК ФАКЕЛА | 2008 |

|

RU2382943C1 |

| НАКОНЕЧНИК ФАКЕЛА | 2011 |

|

RU2455566C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 1993 |

|

RU2076271C1 |

Изобретение относится к устройствам для сжигания технологических газов в нефтехимической промышленности. Факельная головка, содержащая расположенные в корпусе завихритель, газоподающую трубу, блок газораздающих трубок, согласно изобретению дополнительно содержит камеру подготовки смеси, завихритель выполнен в виде наклонных лопастей, закрепленных одной стороной на корпусе, а другой на газоподающей трубе с образованием спиральных каналов, блок газораздающих трубок расположен в камере подготовки смеси, и при этом газораздающие трубки расположены по спирали, что позволяет повысить степень сгорания газа и снизить концентрацию экологически вредных веществ в продуктах сгорания. 6 з.п. ф-лы, 1 табл., 3 ил.

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 1993 |

|

RU2076271C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО РАДИАЦИОННО-КОНВЕКТИВНОГО ВОЗДУХОПОДОГРЕВАТЕЛЯ | 1991 |

|

RU2013696C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1998 |

|

RU2175684C2 |

| DE 3702415 С1, 21.04.1988 | |||

| Способ получения нанокапсул сухого экстракта шиповника | 2016 |

|

RU2639092C2 |

| ЭЛЕКТРИЧЕСКИЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 0 |

|

SU333396A1 |

Авторы

Даты

2005-01-10—Публикация

2003-12-17—Подача