Область техники

Предложенное изобретение преимущественно относится к области нефтепромысла и может быть использовано в составе средств, предназначенных для проведения операций депарафинизации скважин, магистральных и промысловых нефтепроводов, а также для отогрева участков наземных коммуникаций. Кроме того, предложенное изобретение может найти свое применение при создании мобильный котельных для отопления жилых и производственных помещений, для ликвидации аварийных ситуаций в коммунальном хозяйстве городов и рабочих поселков, разогрева систем водоснабжения и отопления при их ремонте в зимнее время, для очистки дорожного полотна, в том числе бордюров, трубопроводов, систем канализации, а также выполнения других работ с использованием горячей воды и пара.

Уровень техники

Из уровня техники известны установки промысловые паровые передвижные (ППУА). Установки ППУА предназначены для депарафинизации скважин, магистральных и промысловых нефтепроводов, а также для отогрева участков наземных коммуникаций, которые были заморожены в условиях умеренного климата. Также они могут использоваться в процессе монтажа и демонтажа установок, применяемых при бурении скважин, и для любого другого оборудования, которое нуждается в отогреве.

Причиной образования асфальтосмолопарафинистых отложений является изменение термодинамического состояния среды из-за охлаждения газонефтяного потока до температуры, меньшей температуры насыщения нефти парафином, следствием чего является выпадение твердой фазы с осаждением частиц на контактирующих поверхностях оборудования. Парафинизация оборудования может приводить к снижению темпа добычи, повышенному расходу электроэнергии и порче оборудования.

Для устранения отмеченных отложений в уровне техники известно применение термического метода, при котором расплавление парафиновых отложений (например, на стенках скважин) осуществляют при помощи горячего пара высокого давления.

Поскольку существует необходимость перемещения установок очистки от одного месторождения к другому, средства генерации пара размещают, как правило, на мобильных платформах, известных как ППУА.

Основным элементом ППУА, непосредственно отвечающим за генерацию пара, является паровой котел с расположенным под ним горелочным устройством, находящимся с ним в тепловом контакте.

В качестве иллюстрации уровня техники можно привести известное из патента RU 2183792 C1, 20.06.2002, решение, представляющее собой нагреватель парогенераторной установки. В известном решении горелочное устройство расположено в тепловом контакте со средством генерации пара (фиг. 1 патентного документа). Однако известное решение не направлено на усовершенствование конструкции горелочного устройства.

В свою очередь, существующие передвижные парогенераторные установки (например, ППУА-1600/100) оснащены форсуночными горелочными устройствами (фиг. 1 описания данной заявки), содержащими: 1 - корпус; 2,3 - форсунки; 4 - запальное устройство; 5 - стекло; 6 - болт регулировочный; 7 - индикатор пламени; 8 - клапан электромагнитный; 9 свеча зажигания; 10 - форсунка; 11 - стабилизатор; 12 - трубопроводы; 13 - направляющая; 14 - держатель. Данные горелочные устройства функционируют исключительно на дизельном топливе, вследствие чего им присущ ряд существенных недостатков, особенно проявляющихся в условиях работы при низких температурах.

К таким недостаткам можно отнести:

- низкую надежность работы в условиях низких температур вследствие залива дизельным топливом полости теплообменника. Впоследствии горение происходит на холодных стенках теплообменника с интенсивным нагарообразованием;

- истечение топлива из форсунок происходит под углом относительно оси змеевикового теплообменника, вследствие чего часть распыленного топлива попадает на холодные стенки теплообменника и образует твердые отложения, которые существенно препятствуют теплопередаче от нагретых газов к воде;

- плохое перемешивание в полости теплообменника топлива и воздуха, особенно, в условиях низких температур, что приводит к снижению интенсивности горения, повышенному химическому и механическому недожогу, ухудшению экологических показателей;

- низкий КПД;

- высокую материалоемкость и сложность конструкции.

В отношении отмеченных недостатков можно заметить линейное расположение нескольких форсунок известного горелочного устройства, вследствие чего поле температур, создаваемое факелом, недостаточно равномерно. Неравномерность горения смеси может приводить к образованию токсичных продуктов горения, т.е. ухудшает экологические показатели.

Предложенное изобретение направлено на преодоление известных недостатков уровня техники путем усовершенствования конструкции горелочного устройства, применяемого в составе оборудования ППУА и обеспечивает достижение технических результатов, представленных в нижеследующих разделах описания.

Раскрытие изобретения

Согласно изобретению, предложено горелочное устройство установки промысловой паровой передвижной, установленное в тепловом контакте со средством генерации пара, и содержащее корпус в виде стального цилиндра с боковыми окнами, газовый коллектор с газораздающим узлом, установочную трубу для запальника, установочную трубу для фотодатчика и установочный фланец, при этом фронтовая часть корпуса закрыта вогнутой тарелкой, в которой установлены семь микрофакельных горелок - одна пилотная в центре по оси корпуса и шесть по окружности, проходящей через их оси, с углом установки 15° к центру, причем каждая микрофакельная горелка содержит аксиальный завихритель с прямыми лопатками, установленными под углом 45°, в центре которого расположено газовое сопло с газовыпускными отверстиями, а газораздающий узел горелки состоит из патрубка подвода газа и семи газоподающих трубок, соединенных с микрофакельными горелками.

Для визуального контроля факела горелочное устройство оснащено гляделкой, с установленным в торце кварцевым стеклом.

Указанная выше совокупность существенных признаков предложенного изобретения позволяет обеспечить достижение технических результатов, заключающихся в стабильном и безопасном розжиге, повышении надежности работы горелочного устройства и ППУА в целом (без срывов и проскоков пламени), улучшении равномерности сгорания топлива при отсутствии продуктов нагара, улучшении экологических показателей, повышении производительности и КПД, снижении материалоемкости.

Осуществление изобретения

В данном разделе описания представлены более подробные сведения в отношении предложенного изобретения, а также приведены обоснования возможности достижения указанных выше технических результатов.

Известно, что при сжигании сырой нефти или ее тяжелых жидких фракций в значительном количестве образуются продукты горения СО2, а также оксиды серы и азота. Поэтому любое усовершенствование устройств, в качестве топлива использующего такие жидкие фракции (например, дизельное топливо), не может привести к существенному улучшению экологических показателей таких устройств.

Также известно, природный газ представляет собой наиболее чистое из органических топлив, не содержащее золы и сернистых соединений. Таким образом, обеспечение возможности использования природного газа в установках ППУА позволит улучшить экологические показатели. Кроме того, в отличие от дизельного топлива, газ менее подвержен влиянию низких температур окружающей среды на способность воспламенения и для его использования требуется менее технически сложное оборудование.

Однако необходимо отметить, что оксиды азота образуются при сжигании всех видов топлива: от угля до природного газа. Параметрами, влияющими на образование оксидов азота, являются температура, время пребывания газов в зоне высоких температур и качество перемешивания топлива с окислителем. Следовательно, существует необходимость разработки конструкции горелочного устройства, позволяющего снизить показатели образования оксидов азота при его использовании. Кроме того, использование газа обеспечит отсутствие продуктов нагара топлива на внутренних поверхностях котла, что позволит продлить межремонтный период его работы, сократить срок выполнения регламентных работ и увеличит его надежность.

В основу предложенного изобретения положены проведенные исследования в отношении расположения факелов по сечению рабочей зоны и их влияние на параметры горения и качество топливно-воздушной смеси.

Поскольку на образование оксидов азота влияет температура, не будет достаточным обеспечение средней пониженной температуры в зоне горения с сохранением при этом локальных зон с повышенной температурой (А. Достияров, М. Туманов, Д. Умышев. Изучение скорости горения мелкомасштабного турбулентного пламени// Промышленность Казахстана. -2015. №4. с. 72-74).

Возможным вариантом решения данной проблемы в рамках предложенного изобретения является уменьшение времени образования топливно-воздушной смеси, что снижает вероятность образования локальных зон с высокой концентрацией топлива и обеспечивает короткое время нахождения газов в зоне высоких температур.

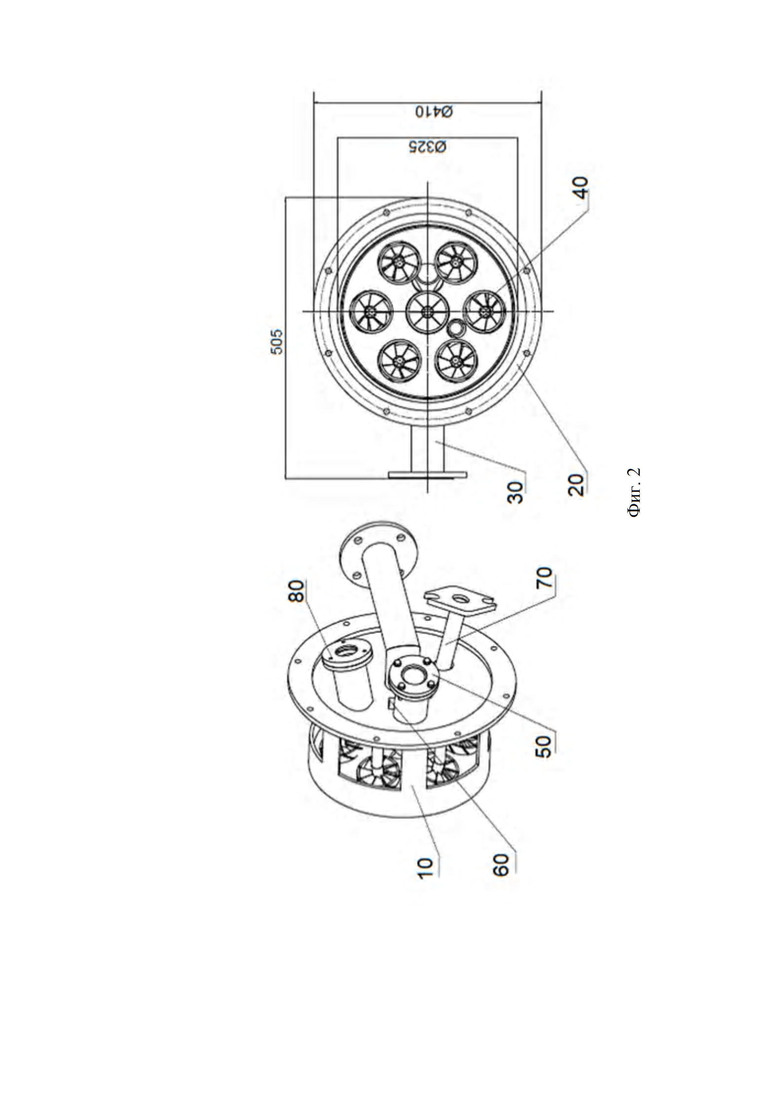

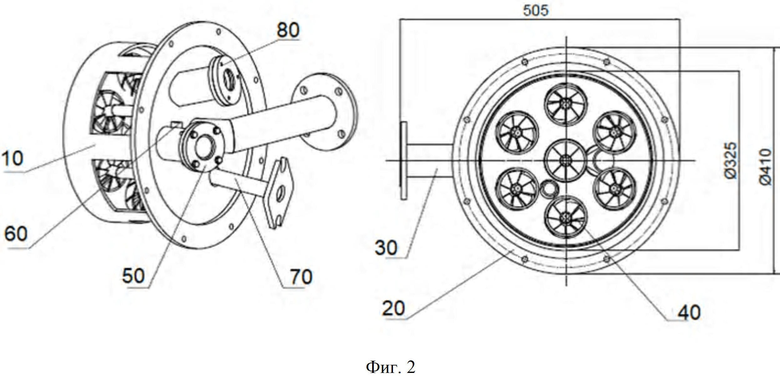

На поясняющем чертеже (фиг. 2) представлена конструкция предложенного горелочного устройства, согласно позициям, содержащее:

10- корпус с боковыми окнами; 20 - установочный фланец; 30 - газораздающий узел; 40- вихревая микрофакельная горелка с завихрителем; 50 - установочная труба для запальника; 60 - посадочное место для свечи зажигания; 70 - установочная труба для фотодатчика; 80 - гляделка.

В иллюстративном примере горелочное устройство работает следующим образом.

В запальное устройство подается газ из растопочной газовой линии, розжиг происходит при помощи высоковольтного разряда свечи зажигания, возникающего при подаче высокого напряжения электронным блоком розжига. Предпочтительно сжигание компримированного природного газа (СН4).

При розжиге запальника фотодатчик фиксирует наличие пламени в течение 3 - 5 сек, после чего автоматизированная система управления (АСУ) выдает сигнал на открытие предохранительно-запорных клапанов (ПЗК) на газопроводе от баллонной установки.

Газ через минимально установленный зазор регулирующей заслонки поступает в горелку и плавно воспламеняется от факела запальника. При выдержке времени 10 сек и не поступления сигнала о погасании пламени от фотодатчика, закрывается электромагнитный клапан на растопочной линии, запальник отключается.

При погасании пламени по сигналу фотодатчика АСУ с задержкой не более 1с выдает команду на закрытие всех ПЗК, горелка и запальник отключаются. После розжига горелки АСУ посредством автоматического регулирования газовой и воздушной заслонками по алгоритму, учитывающему зависимость давления газ - воздух и скорость подъема температуры пара, выводит установку на номинальные параметры установленного оператором режима работы за время не более 20 минут и поддерживает их в течение необходимого времени работы на данном режиме. Гляделка с кварцевым стеклом на торце может использоваться обслуживающим персоналом для безопасного контроля пламени.

Горелочное устройство за счет плавного регулирования системы автоматики обеспечивает поддержание необходимой тепловой мощности котла при работе в двух режимах и на втором режиме дополнительно в двух подрежимах:

1 режим - с температурой пара 164°C и производительностью 1050 кг/ч;

2 режим - с температурой пара 310°C и производительностью 1600 кг/ч;

подрежимы: с температурой пара 190°C (210°C) и производительностью 1600 кг/ч.

Рабочий диапазон давления газа перед горелкой составляет от 1,2 кПа до 10,5 кПа.

В случае необходимости сокращения времени выхода установки на рабочий режим и выработке пара с повышенной сухостью, давление газа перед горелкой может быть увеличено до 33 кПа при соответствующем внесении изменений в программу управления АСУ.

Подача воздуха в камеру сгорания производится с помощью вентилятора высокого давления, управление потоком воздуха регулируется воздушной заслонкой в автоматическом режиме. Горелочное устройство оснащено запально-защитным устройством, электронным блоком розжига, фотодатчиком, гляделкой, автомобильной свечой зажигания.

Розжиг, управление и контроль за работой горелочного устройства осуществляется дистанционно из кабины шасси ППУА при помощи АСУ. Также возможен запуск установки и контроль параметров с щита управления, установленного в кунге.

Для моделирования процессов, происходящих при осуществлении предложенной конструкции, использовалось программное обеспечение ANSYS Fluent (www.cadfem-cis.ru).

При помощи численного моделирования изучались процессы смешения топлива в условиях микрофакельных горелок. Известно, что для решения турбулентных процессов применяются различные модели турбулентности, в частности, возможно применение модели K-epsilon (k-ε) модели (https://en.wikipedia.org/wiki/K-epsilon_turbulence_model).

Уравнение транспорта в этой модели определяется уравнениями турбулентной кинетической энергии k и скоростью диссипации кинетической энергииε.

Для повышения равномерности распределения температуры в рабочей зоне применено распределение микрофакельных горелок во фронтовой части корпуса так, что одна из горелок расположена по центру по оси корпуса. На данную микрофакельную горелку возложена функция пилотной (дежурной) горелки, которая служит для поддержания факела в топке при резких сбросах нагрузки и предотвращения срыва факела, повышает полноту сгорания при больших избытках воздуха в основных горелках, уменьшает пульсационное горение. При этом другие шесть микрофакельных горелок равномерно расположены на окружности, проходящей через оси этих горелок. Угол установки горелок 15° к центру выбран из соображения надежного пламепереброса от пилотной горелки и оптимального теплового контакта со змеевиковым теплообменником, выполняющим функцию средства генерации пара.

Согласно изобретению, каждая микрофакельная горелка оснащена аксиальным завихрителем, служащим для создания вращательного движения воздуха, принудительно поступающего через окна корпуса, совместно с газом, поступающим к каждой из горелок по газоподающим трубкам. Существенным является также угол установки лопаток завихрителя, как это будет показано далее.

Граничные условия на входе воздуха задавались температурой и скоростью течения. Граничные условия на входе топлива задавались массовым расходом и температурой. Выход из области моделирования задавался давлением. В результате расчетов были получены контуры температур при различных углах установки лопаток для закручивания потока.

Выбор угла установки лопаток входного завихрителя влияет на качество смешения топливовоздушной смеси и на гидравлические потери в горелочном устройстве.

Установлено, что при подаче топлива и отсутствии закрутки перед раздающими патрубками существует зона обратного течения, что создает дополнительное сопротивление и снижает скорость течения. При аксиальном подводе, топливо двигается вдоль стенок силой закрутки, придаваемой аксиальным подводом, топливо имеет более широкий контур. При установке сопла с газовыпускными отверстиями на трубку для подачи топлива, топливо смешивается раньше по сравнению с вариантом без осуществления закрутки.

Экспериментально определенная зависимость коэффициента сопротивления ξ от угла установки лопаток β, представленная на фиг. 3 (по оси Х отложен угол β, по оси Y коэффициент ξ), показывает, что при угле больше 50° резко увеличиваются гидравлические потери, а при угле менее 30° снижается турбулентность в камере и ухудшается смесеобразование.

Определено, что при остром угле установки закручивающих лопаток (30°) на входе в газовую горелку высокая температура находится в зоне трубки для подачи топлива, следовательно, часть топлива не используется для нагрева средства генерации пара, что снижает КПД установки. При увеличении угла установки происходит повышение равномерности горения смеси и смещения зоны высокой температуры во фронтовую часть горелки, однако при угле, приближающемся к 60°, хотя и сохраняется равномерность горения смеси, растет максимальная температура, достигающая 2000 К, что приводит к нежелательному активному образованию оксидов азота.

Преимуществами предлагаемого решения является то, что горелка устанавливается в топке котла внутри трубной системы с обогреваемой средой и обеспечивает нагрев среды за счет прямого излучения факела и конвекции дымовых газов, для предотвращения прямого контакта факела с трубами горелка имеет вогнутую тарелку с установкой основных микрогорелок под углом 15° к центру, таким образом, факел сконцентрирован в центре и за счет хорошего перемешивания газовоздушных потоков отдельных микрогорелок (малый расхода газа и сильная крутка воздуха) короткий и не касается труб.

Кроме того, все микрогорелки имеют отдельную обечайку с аксиальным завихрителем, установленными под углом 15° на фронтальной вогнутой тарелке и является горелкой без предварительного смешения, поэтому зона максимальных температур смещена выше и у основания тарелки и на кромках обечаек температура не превышает 6500°С, что допустимо для нержавеющей стали.

Таким образом, в предложенном решении определен диапазон углов установки лопаток завихрителя, составляющий от 40° до 45°, в котором возможно достижение хорошего смесеобразования с минимальными гидравлическими потерями, что обеспечивает улучшение равномерности сгорания топлива, снижение уровня образования оксидов азота, повышает производительность и КПД горелочного устройства и установки ППУА в целом.

Из вышеизложенного следует, что существенным для достижения указанных результатов является реализованная в предложенном изобретении возможность использования природного газа в установках промысловых паровых передвижных(в частности, ППУА-1600/100), равномерная установка микрофакельных горелок во фронтовой части горелочного устройства, наличие в каждой горелке аксиального завихрителя с прямыми лопатками, установленными под углом 45°, в центре которого расположено газовое сопло с газовыпускными отверстиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2002 |

|

RU2230257C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА И СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2011 |

|

RU2485398C1 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 2013 |

|

RU2518759C1 |

| ГОРН ДЛЯ ЗАЖИГАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ, СПЕКАЕМОЙ НА ДВИЖУЩИХСЯ КОЛОСНИКОВЫХ ТЕЛЕЖКАХ | 2016 |

|

RU2626370C1 |

| Способ сжигания газообразного топлива и горелочное устройство | 1983 |

|

SU1142700A1 |

| Блочная горелка | 1991 |

|

SU1813986A1 |

| ГАЗОВАЯ ГОРЕЛКА | 2002 |

|

RU2193730C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| МНОГОПОТОЧНАЯ ИНЖЕКЦИОННАЯ ГОРЕЛКА | 2004 |

|

RU2298133C2 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2028545C1 |

Изобретение относится к области энергетики. Горелочное устройство содержит корпус в виде стального цилиндра с боковыми окнами, газовый коллектор с газораздающим узлом, установочную трубу для запальника, установочную трубу для фотодатчика и установочный фланец, при этом фронтовая часть корпуса закрыта вогнутой тарелкой, в которой установлены семь микрофакельных горелок – одна пилотная в центре по оси корпуса и шесть по окружности, проходящей через их оси, с углом установки 15° к центру, причем каждая микрофакельная горелка содержит аксиальный завихритель с прямыми лопатками, установленными под углом 45°, в центре которого расположено газовое сопло с газовыпускными отверстиями, а газораздающий узел горелки состоит из патрубка подвода газа и семи газоподающих трубок, соединенных с микрофакельными горелками. Изобретение позволяет повысить надежность работы горелочного устройства, улучшить равномерность сгорания топлива при отсутствии продуктов нагара и экологические показатели. 1 з.п. ф-лы, 3 ил.

1. Горелочное устройство установки промысловой паровой передвижной, установленное в тепловом контакте со средством генерации пара и содержащее корпус в виде стального цилиндра с боковыми окнами, газовый коллектор с газораздающим узлом, установочную трубу для запальника, установочную трубу для фотодатчика и установочный фланец, при этом фронтовая часть корпуса закрыта вогнутой тарелкой, в которой установлены семь микрофакельных горелок – одна пилотная в центре по оси корпуса и шесть по окружности, проходящей через их оси, с углом установки 15° к центру, причем каждая микрофакельная горелка содержит аксиальный завихритель с прямыми лопатками, установленными под углом 45°, в центре которого расположено газовое сопло с газовыпускными отверстиями, а газораздающий узел горелки состоит из патрубка подвода газа и семи газоподающих трубок, соединенных с микрофакельными горелками.

2. Горелочное устройство по п. 1, отличающееся тем, что дополнительно содержит гляделку с кварцевым стеклом на торце.

| ГАЗОВАЯ ГОРЕЛКА ДЛЯ ПЕЧИ ПОДОГРЕВА НЕФТИ | 2001 |

|

RU2193142C1 |

| НАГРЕВАТЕЛЬ ПАРОГЕНЕРАТОРНОЙ УСТАНОВКИ | 2001 |

|

RU2183792C1 |

| EA 201000460 A1, 30.12.2010 | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Способ определения рекомбинационных постоянных полупроводников | 1960 |

|

SU146882A1 |

Авторы

Даты

2020-12-07—Публикация

2020-06-29—Подача