Изобретение относится к измерительной технике, а именно к теплометрии, и может быть использовано в системах теплоснабжения для измерения тепловых потоков жидкости или газа.

Существующие счетчики расхода тепла в системах отопления и энергоснабжения (механические, электромагнитные, ультразвуковые) состоят из трех узлов: датчика потока энергоносителя (газа или жидкости), датчика температуры энергоносителя и вычислителя, определяющего расход тепла, хранящего и передающего информацию на центральный пульт. Примером такого счетчика может служить компактный теплосчетчик CF COMBI фирмы Schlumberger, сертификат №1315 от 20 декабря 1996 г., зарегистрированный в государственном реестре №15836-96. В данном счетчике датчиком потока воды является одноструйная крыльчатка, датчиком температуры являются два платиновых термопреобразователя сопротивления. Вычислитель состоит из электронного блока многофункционального дисплея, автономного электропитания и системы дистанционного съема информации. Такое функциональное решение приводит к конструктивной необходимости ввода в теплоноситель датчиков температуры. Поскольку теплоноситель является химически активной средой, он воздействует на материалы датчика температуры и узла ввода, меняя их физические характеристики и понижая их функциональную надежность.

В связи с этим предлагается конструкция, являющаяся датчиком не только потока, но и температуры, позволяющая отказаться от выполненного конструктивно отдельно датчика температуры в крыльчатых счетчиках тепла. Ниже рассматриваются конструкции таких датчиков (датчиков теплового потока) для случая, когда ось потока жидкости или газа и ось крыльчатки (турбинки) совпадают.

Известен датчик теплового потока (а.с. СССР №1599677, МПК 5 G 01 К 17/06), содержащий ось турбинки, турбинку, выполненную с возможностью вращения на подшипниках, установленных на неподвижной оси турбинки, преобразователь частоты вращения турбинки в выходной сигнал, корпус с установленными в нем соосно с турбинкой и направляющим аппаратом с биметаллическими лопастями, причем неподвижная ось турбинки закреплена одним концом в направляющем аппарате, другим - на распорных ребрах, а лопасти турбинки и направляющего аппарата установлены под равными углами, углы установки лопастей турбинки и направляющего аппарата составляют от 80 до 90°.

К недостаткам данного известного технического решения относится недостаточная надежность и точность измерения. Переменная на выходе датчика - угловая скорость турбинки - зависит не только от объема энергоносителя, проходящего в единицу времени, но и от его температуры. Для данного технического решения перемножение потока и температуры имеет место только в области малых углов лопастей к направлению потока: 0-10°, то есть в области малых потоков. При увеличении угла, то есть при больших потоках, зависимость частоты вращения от потока и температуры становится нелинейной, что приводит к недопустимым ошибкам измерения. В области же малых потоков в датчиках подобной конструкции возникают также повышенные ошибки измерения, связанные с заметными потерями энергии в потоке при взаимодействии с турбинкой.

Наиболее близким техническим решением к заявляемому является датчик теплового потока (патент РФ №2003061, МПК 5 G 01 К 17/06), содержащий ось турбинки, турбинку, опоры оси турбинки, теплосиловой элемент (термочувствительный элемент), сигнальную катушку (статор), причем турбинка, опоры оси турбинки и теплосиловой элемент (термочувствительный элемент) размещены внутри трубы с энергоносителем, сигнальная катушка (статор), размещена снаружи трубы с энергоносителем, а также содержащий преобразователь частоты вращения турбинки в выходной сигнал, размещенный снаружи трубы с энергоносителем, при этом турбинка, выполнена в виде турбинки-ротора, сигнальная катушка (статор) и преобразователь частоты вращения турбинки в выходной сигнал, образующие блок регистрации, связаны электрически, ось турбинки выполнена неподвижной, а теплосиловой элемент (термочувствительный элемент) выполнен в виде термомагнитного экрана, размещенного между ротором и статором, или в виде магнитопровода из термомагнитного материала, размещенного в турбинке-роторе.

К его недостаткам относится также недостаточная надежность и точность измерения. При прохождении энергоносителя по трубе в сигнальной катушке (статоре) генерируется ЭДС, величина которой зависит как от скорости потока энергоносителя, так и от величины связи магнита и сигнальной катушки (статора) по магнитному потоку. Последняя сложным образом зависит от температуры. По этой причине величина магнитного потока Ф в обоих вариантах выполнения устройства, являясь функцией температуры Ф=f(Т), не является линейной функцией температуры, а результирующая ЭДС: E=NФ(T)ωsinωt, являющаяся произведением магнитного потока Ф(Т) и угловой скорости ω, не определяет тепловой поток как равный произведению потока энергоносителя и температуры Т энергоносителя.

Техническим результатом изобретения является:

- повышение надежности устройства;

- повышение точности измерения;

- расширение области применения устройства для энергоносителей различного состава и с различной температурой.

Технический результат достигается тем, что в датчике теплового потока, содержащем ось турбинки, турбинку, опоры оси турбинки, теплосиловой элемент, сигнальную катушку, причем турбинка, опоры оси турбинки и теплосиловой элемент размещены внутри трубы с энергоносителем, а сигнальная катушка размещена снаружи трубы с энергоносителем, ось турбинки выполнена подвижной, теплосиловой элемент выполнен в виде корпуса с размещенным внутри сильфоном, с пространством между корпусом и сильфоном, заполненным рабочим телом, и установлен за первой опорой оси турбинки, один конец оси турбинки введен в сильфон теплосилового элемента, между опор размещены подшипник скольжения, возвратная пружина, турбинка, выполненная в виде колеса с лопастями, имеющего на ободе вставки из постоянного магнита, и установленная на оси турбинки на подшипнике скольжения, между подшипником скольжения и второй опорой оси турбинки на ось турбинки надета возвратная пружина, сигнальная катушка размещена так, чтобы магнитное поле вставки из постоянного магнита пересекало ее контур.

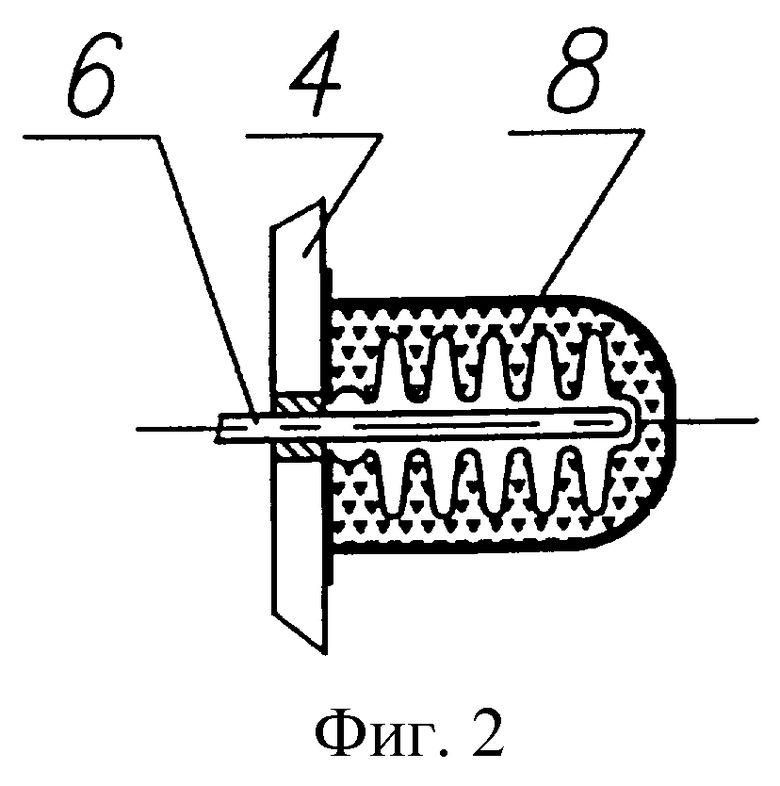

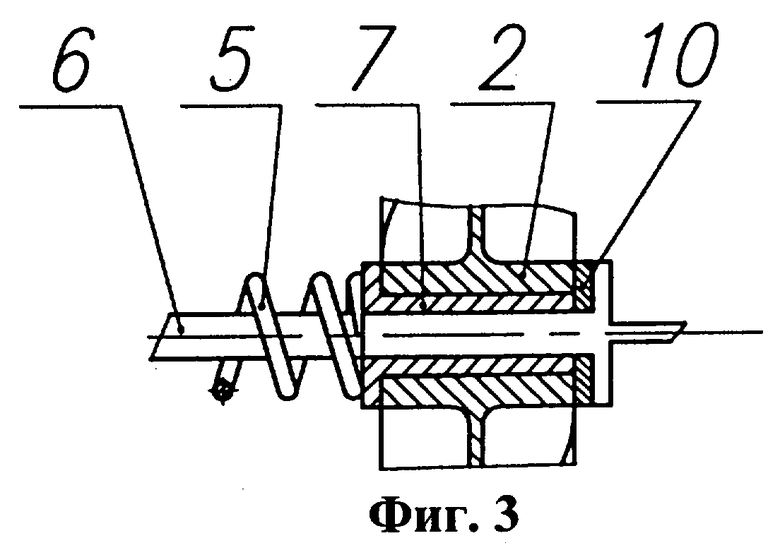

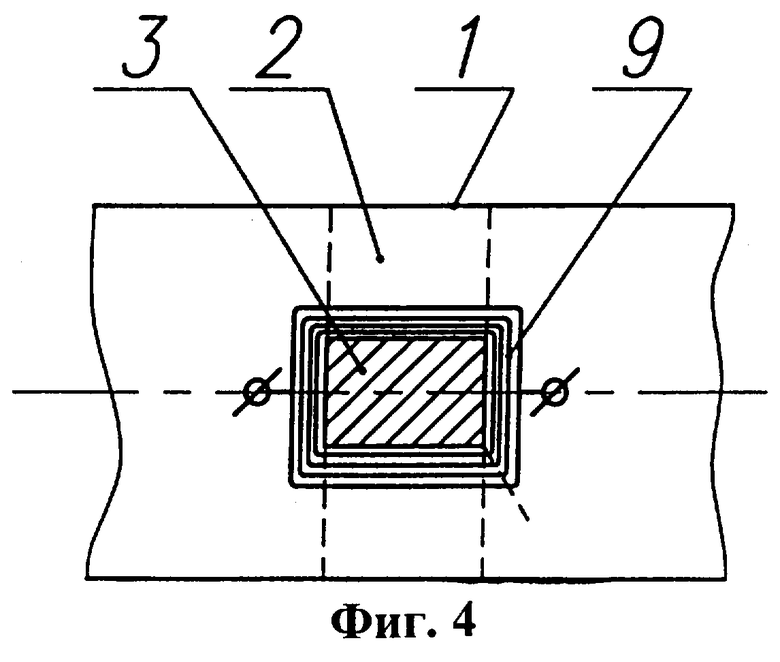

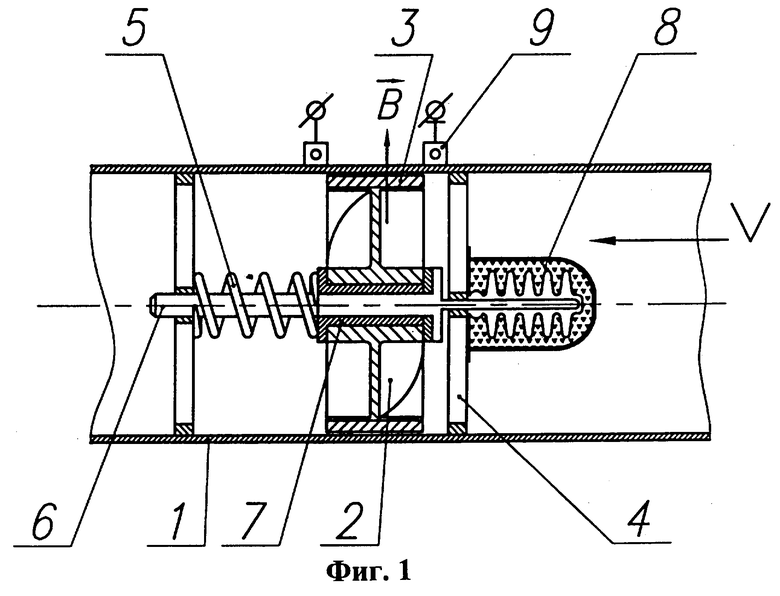

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми фигурами. Фиг.1 показывает схематическое изображение датчика теплового потока, где 1 - труба с энергоносителем из немагнитного металла или пластика, 2 - турбинка (из немагнитного материала или пластика), 3 - вставка из постоянного магнита (с указанной ориентацией магнитного поля В), 4 - опоры оси турбинки, 5 - возвратная пружина, 6 - ось турбинки, 7 - подшипник скольжения, 8 - теплосиловой элемент, 9 - сигнальная катушка; Фиг.2 - схема теплового элемента, где 4 - опора оси турбинки, 6 - ось турбинки, 8 - теплосиловой элемент; Фиг.3 - схема посадки, где 2 - турбинка, 5 - возвратная пружина, 6 - ось турбинки, 7 - подшипник скольжения, 10 - шайба; Фиг.4 - схема взаимной ориентации магнитных вставок и сигнальной катушки, где 1 - труба с энергоносителем из немагнитного металла или пластика, 2 - турбинка, 3 - вставка из постоянного магнита (с указанной ориентацией магнитного поля В), 9 - сигнальная катушка.

Конструкция предлагаемого датчика тепловых потоков отличается от известных технических решений тем, что содержит узел, позволяющий в зависимости от температуры энергоносителя позиционировать ось турбинки и турбинку относительно трубы Фиг.1. Достигается это тем, что один конец оси турбинки введен в теплосиловой элемент Фиг.2. Теплосиловой элемент при изменении температуры перемещает ось турбинки и турбинку, однозначно связывая перемещения турбинки с температурой энергоносителя.

Теплосиловой элемент в данном случае характеризуется тем, что зависимость перемещение-температура близка к линейной. Необходимое перемещение - порядка 1 см на 100°С легко достигается путем применения сильфона Фиг.2.

Датчик теплового потока (Фиг.1), располагаемый в трубе с энергоносителем из немагнитного металла или пластика (1), содержит турбинку (2), вставки из постоянного магнита с указанной ориентацией магнитного поля В (3), опоры оси турбинки (4), возвратную пружину (5), ось турбинки (6), подшипник скольжения (7), теплосиловой элемент (8), сигнальную катушку (9).

На двух опорах оси турбинки (4), расположенных на некотором расстоянии друг от друга, установлена ось турбинки (6), один конец которой введен в теплосиловой элемент (8) (Фиг.1), установленный за опорой оси турбинки и примыкающий к ней. Между двух опор оси турбинки (4) размещены турбинка (2), установленная на оси турбинки (6) на подшипнике скольжения (7) (Фиг.3), между турбинкой и опорой оси турбинки, к которой примыкает теплосиловой элемент (8), установлена шайба (10) (Фиг.3), между подшипником скольжения и второй опорой оси турбинки на ось турбинки надета возвратная пружина (5). Турбинка (2) из немагнитного материала или пластика выполнена в виде колеса с лопастями со вставками из постоянного магнита (3) на ободе. Форма выполнения обеспечивает ориентацию вставок из постоянного магнита (3) относительно турбинки (2), указанную на Фиг.4. Ось турбинки (6) выполнена подвижной с возможность перемещения в направлении выталкивания ее из теплосилового элемента (8) при увеличении температуры энергоносителя, а при уменьшении температуры энергоносителя - возврата ее в теплосиловой элемент посредством возвратной пружины (5). Снаружи на трубе с теплоносителем (1) в месте расположения турбинки, выполненной в виде колеса с лопастями, снабженного на ободе вставками из постоянного магнита (3), расположена сигнальная катушка (9), таким образом, чтобы ориентация вставок из постоянного магнита (3), турбинки (2) и сигнальной катушки (9) была такой, чтобы магнитное поле вставки из постоянного магнита (3) пересекало контур сигнальной катушки (9), как на Фиг.4.

Теплосиловой элемент (8) (Фиг.3) содержит корпус, внутри него размещен сильфон, в который введен конец оси турбинки (6), пространство, между корпусом и сильфоном, заполнено рабочим телом, например глицерином.

В качестве материала для вставок из постоянного магнита (3) использован, например, коррозионно-стойкий сплав с высокой коэрцитивной силой и температурой Кюри на основе соединения кобальта и самария.

В качестве сигнальной катушки (9), например, используют сигнальную катушку из известного технического решения (патент РФ №2003061, МПК 5 G 01 К 17/06).

Предлагаемый датчик работает следующим образом.

Турбинка (2) в широком диапазоне скоростей потока вращается в потоке с частотой вращения, линейно связанной со скоростью потока. При ее вращении в сигнальной катушке (9) при пересечении ее контура магнитным полем вставки из постоянного магнита (3) возникает сигнальный импульс. Частота следования импульсов равна частоте вращения турбинки, умноженной на число вставок из постоянного магнита, и является величиной, пропорциональной только потоку энергоносителя.

При увеличении температуры энергоносителя в теплосиловом элементе (8) происходит расширение рабочего тела, приводящее к сжатию сильфона и смещению оси турбинки (6) в направлении ее выталкивания из теплосилового элемента. При уменьшении температуры энергоносителя в теплосиловом элементе (8) происходит сжатие рабочего тела, приводящее к расжатию сильфона и смещению оси турбинки (6) посредством возвратной пружины (5) во внутрь теплосилового элемента (8). Перемещение оси турбинки (6) приводит к перемещению турбинки (2), выполненной в виде колеса со вставками из постоянного магнита (3), и к изменению величины магнитного потока, который пересекает сигнальную катушку (9). В свою очередь, это приводит к изменению амплитуды импульсов, возникающих в сигнальной катушке.

Таким образом, амплитуда импульсов несет информацию о величине температуры энергоносителя, а частота следования импульсов несет информацию о потоке. Дальнейшее перемножение сигналов, пропорциональных частоте следования импульсов и их амплитуде, выполняемое в блоке электронной обработки, позволяет получить сигнал пропорциональный тепловому потоку.

Геометрия сигнальной катушки подбирается с учетом получения максимальной линейности характеристики амплитуда сигнала - температура. Окончательное получение необходимой точности счетчика производится путем его градуировки и записи матрицы подгоночных коэффициентов в систему памяти вычислителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ДЛЯ РЕГИСТРАЦИИ ВЗРЫВООПАСНЫХ ГАЗОВЫХ КОМПОНЕНТ В ВОЗДУХЕ | 2002 |

|

RU2231779C1 |

| Датчик массового расхода | 1982 |

|

SU1167433A1 |

| МЕХАНИЧЕСКИЙ СЧЕТЧИК РАСХОДА ЖИДКОСТИ | 1992 |

|

RU2082101C1 |

| ТУРБИННЫЙ РАСХОДОМЕР ПОТОКА ЖИДКОСТИ (ГАЗА) | 1993 |

|

RU2062992C1 |

| ТУРБИННЫЙ РАСХОДОМЕР | 2000 |

|

RU2182660C2 |

| СКВАЖИННЫЙ ТУРБИННЫЙ РАСХОДОМЕР | 2005 |

|

RU2293180C1 |

| ДАТЧИК СКОРОСТИ ПОТОКА ТЕКУЧЕЙ СРЕДЫ | 1992 |

|

RU2037827C1 |

| ДАТЧИК СКОРОСТИ | 2012 |

|

RU2521716C2 |

| Устройство для ввода оптического компонента в оптический тракт | 2022 |

|

RU2789016C1 |

| Датчик давления | 1980 |

|

SU920412A1 |

Изобретение относится к измерительной технике и может быть использовано в системах теплоснабжения для измерения тепловых потоков жидкости или газа. Датчик содержит сигнальную катушку и последовательно установленные по оси турбинки теплосиловой элемент, первую опору оси турбинки, турбинку, возвратную пружину, вторую опору оси турбинки. Теплосиловой элемент выполнен в виде корпуса, заполненного рабочим телом, с размещенным внутри сильфоном. Один конец оси турбинки введен в сильфон теплосилового элемента. Турбинка выполнена в виде колеса с лопастями, на ободе которого расположены вставки из постоянного магнита, и установлена на подшипнике скольжения. Сигнальная катушка размещена так, чтобы магнитное поле вставки из постоянного магнита пересекало ее контур. Изобретение позволяет повысить надежность устройства, точность измерения и расширить область применения устройства для энергоносителей различного состава и с различной температурой. 4 ил.

Датчик теплового потока, содержащий ось турбинки, турбинку, опоры оси турбинки, теплосиловой элемент, сигнальную катушку, причем турбинка, опоры оси турбинки и теплосиловой элемент размещены внутри трубы с энергоносителем, а сигнальная катушка размещена снаружи трубы с энергоносителем, отличающийся тем, что ось турбинки выполнена подвижной, теплосиловой элемент выполнен в виде корпуса с размещенным внутри сильфоном, с пространством между корпусом и сильфоном, заполненным рабочим телом, и установлен за первой опорой оси турбинки, один конец оси турбинки введен в сильфон теплосилового элемента, между опор размещены подшипник скольжения, возвратная пружина, турбинка, выполненная в виде колеса с лопастями, имеющего на ободе вставки из постоянного магнита, и установленная на оси турбинки на подшипнике скольжения, между подшипником скольжения и второй опорой оси турбинки на ось турбинки надета возвратная пружина, сигнальная катушка размещена так, чтобы магнитное поле вставки из постоянного магнита пересекало ее контур.

| RU 2003061 C1, 15.11,1993 | |||

| ДАТЧИК МАССОВОГО ТУРБИННОГО РАСХОДОМЕРА | 0 |

|

SU347581A1 |

| ТУРБИННЫЙ РАСХОДОМЕР | 2000 |

|

RU2196304C2 |

| ИНЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1997 |

|

RU2102129C1 |

Авторы

Даты

2005-01-10—Публикация

2003-05-15—Подача