Изобретение относится к способу одновременной заправки контейнеров вообще, а более конкретно к способу, обеспечивающему одновременное втягивание жидкости во множество контейнеров путем погружения контейнеров в вакуум и подачи жидкости в поддон с последующим снижением вакуума или медленным повышением давления, позволяющим жидкости втянуться в контейнер.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

До настоящего времени использовались многие способы эффективной заправки контейнеров жидкостью. При больших объемах производства принято использовать конвейеры, на которых через одну или более трубок или полых игл, подсоединенных к заполняемой жидкостью емкости, осуществляют подачу жидкости в контейнеры под давлением. Требуемый объем жидкости регулируют, как правило, при помощи клапанов или объемных насосов, работу которых согласуют с ходом конвейера с целью введения надлежащего количества продукта в надлежащее время. Несмотря на эффективность такого способа, скорость его осуществления тем не менее составляет всего порядка 100-1000 единиц в минуту.

Поиск по источникам, известным из предшествующего уровня техники, не обнаружил каких-либо патентов, которые обладали бы новизной данного изобретения, однако относящимися к данной тематике считаются следующие патенты США:

В патенте США №6089676 (Пойнтер и др.) описаны способ и устройство для воздействия на зону критического наполнения в процессе заправки жидкости воздушным душем с целью предотвращения попадания инородных включений (нежизнеспособных и жизнеспособных макрочастиц) в критическую зону наполнения путем введения противоположных потоков воздуха, находящегося под давлением, в ламинарное течение.

В патенте США №4114659 (Гоулдберг и др.) описано устройство для заправки пипеток жидкостью и ее распределения, которое прикреплено к пипетке при помощи эластичного трубопровода. К трубопроводу подсоединен эластичный сжимаемый баллон, в котором имеется закрывающееся отверстие. Это отверстие позволяет установить альтернативное сообщение между внутренней полостью трубопровода и отверстием путем его вскрытия. В трубопровод вставлен клапанный узел, который также очень легко удалить благодаря тому, что он подсоединен с возможностью съема.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В прошлом, когда необходимо было разлить или заправить в небольшие контейнеры большие количества жидкости, требовалась обеспечить некоторую автоматизацию процесса, что было дорого и в большинстве случаев привязывалось к одной технологической линии. Такой подход был обоснованным и приемлемым в данной области техники, однако, когда дело касается небольших контейнеров, особенно если диаметр горлышка меньше 0,50 дюйма (1,27 см), ему присущи некоторые недостатки. Приходится учитывать время, необходимое для заправки таких контейнеров, поскольку нормальное сопло или игла имеет предельный диаметр, который не может быть больше, чем собственно отверстие контейнера. Проблема усугубляется в отношении контейнеров с малым отверстием, особенно когда подлежащая наполнению жидкость является вязкой. Если разлив большинства водных растворов, например растворителей, не представляет трудностей, то разлив эмульсий, кремов, мазей, лосьона, пасты, желе и сиропа вызывает серьезные проблемы с точки зрения создания давления, необходимого для впрыскивания жидкости через сопла, и связан с большими затратами времени.

Таким образом, главной целью изобретения является исключение необходимости использования сопел или насадок небольших размеров и использование разности давлений с целью втягивания жидкости в контейнер. Этот подход удобен и имеет много преимуществ применительно к небольшим контейнерам, поскольку за один прием может быть обработано большое количество контейнеров, которое ограничено лишь размером вакуумной камеры и производительностью вакуумного насоса.

Важной целью, достигаемой изобретением, является то, что оборудование может быть использовано применительно к широкому разнообразию жидкостей и форм контейнеров, поскольку контейнеры необходимо лишь поместить в поддон вверх дном, что делает размеры и формы как контейнеров, так и поддона маловажным фактором.

Другой целью, достигаемой изобретением, является то, что жидкость может быть заправлена в контейнеры всевозможного вида, например в стеклянные бутылки, стеклянные ампулы, стеклянные пробирки, пластиковые бутылки, пластиковые ампулы, алюминиевые пробирки или пробирки из другого металла, пластиковые пробирки, пипетки и т.д. и даже в полужесткие пластиковые мешки.

Еще одной целью, достигаемой изобретением, является то, что контейнеры могут быть плотно размещены в тесной близости один от другого, что позволяет обрабатывать большое количество контейнеров в пределах минимального пространства. Упрощается также работа с ними, поскольку заправленные контейнеры можно удалить вручную или машинным способом, а также вручную или с применением механических средств перевернуть для последующего укупоривания их верхней части или всего горлышка крышкой или аппликатором, или можно перевернуть поддон, что делает верхнюю часть контейнеров готовой к укупориванию крышкой или аппликатором.

Еще одной целью, достигаемой изобретением, является то, что свободное пространство над продуктом, т.е. количество воздуха, оставляемого между жидкостью и крышкой, можно легко рассчитать, а также можно легко определить уровень отрицательного давления в вакуумной камере, что позволяет в полном объеме осуществлять одновременный контроль уровня заправки всех контейнеров.

И еще одной целью, достигаемой изобретением, является то, что контроль объема заправляемой жидкости можно осуществлять со степенью точности до микролитров.

Эти и другие цели и преимущества настоящего изобретения, охарактеризованного пунктами 1-11 формулы, очевидны из следующего ниже подробного описания предпочтительного варианта осуществления изобретения и прилагаемой формулы, взятых в сочетании с сопровождающими их чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

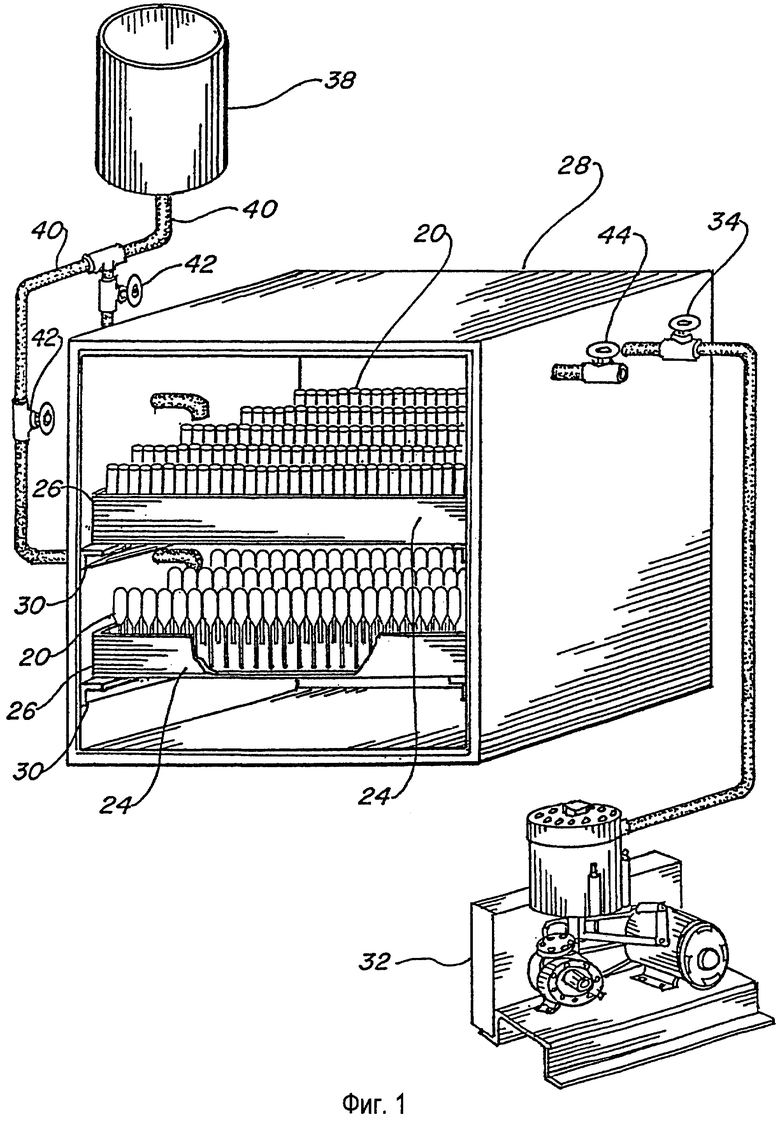

Фиг.1 - частичное изометрическое изображение предпочтительного варианта осуществления процесса на той его стадии, когда поддоны помещены в вакуумную камеру непосредственно перед вакуумированием. Для наглядности восприятия вакуумная камера показана со снятой дверцей.

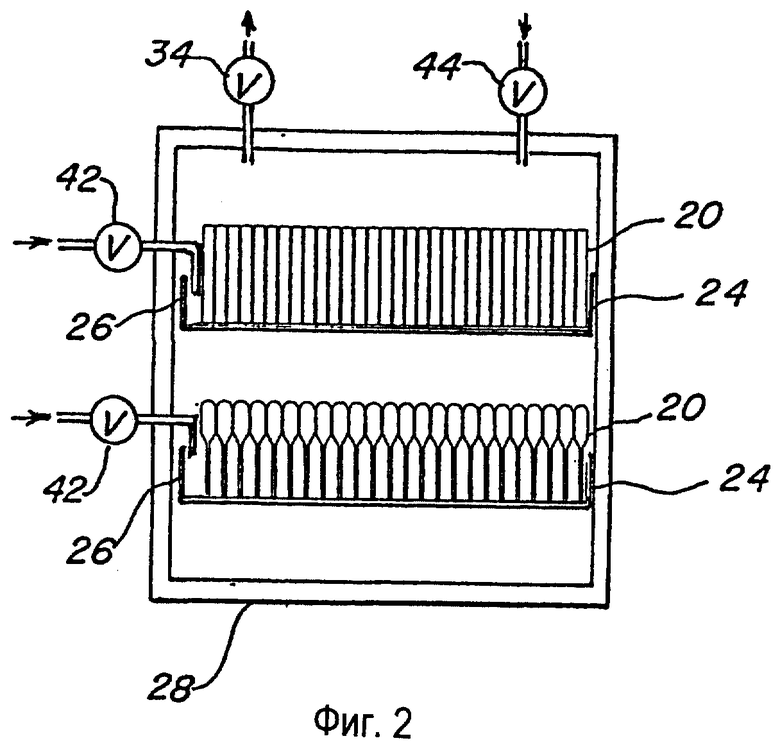

Фиг.2 - схематическое изображение процесса на той его стадии, когда находящиеся в поддоне контейнеры перевернуты вверх дном, а поддон расположен в вакуумной камере.

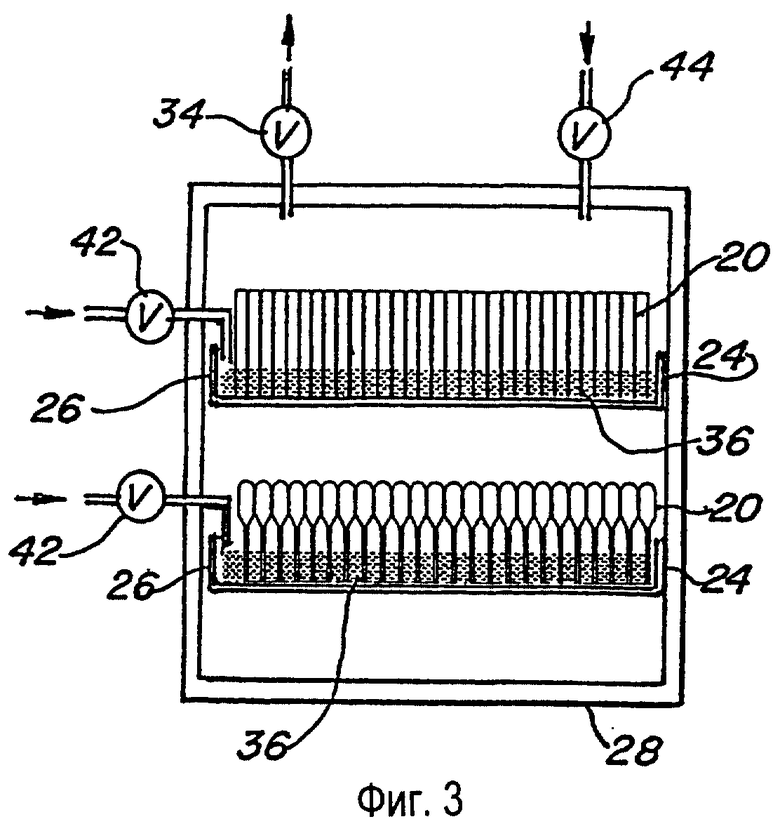

Фиг.3 - схематическое изображение процесса на той его стадии, когда находящиеся в поддоне контейнеры перевернуты вверх дном, а поддон расположен в вакуумной камере и наполняется жидкостью.

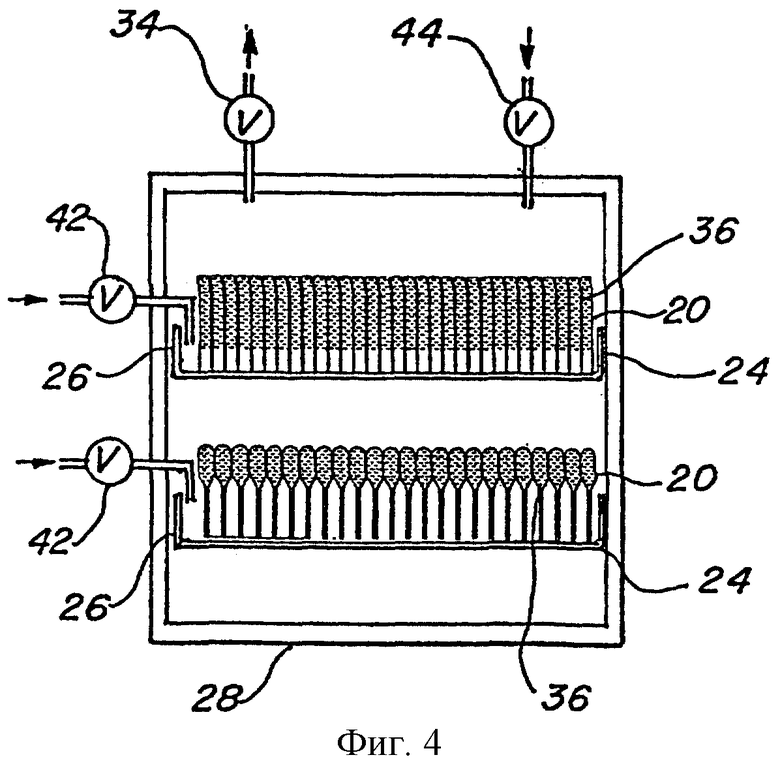

Фиг.4 - схематическое изображение процесса на той его стадии, когда находящиеся в поддоне контейнеры перевернуты вверх дном, а поддон расположен в вакуумной камере и наполняется жидкостью при пониженном отрицательном давлении, что позволяет жидкости быть втянутой в контейнеры.

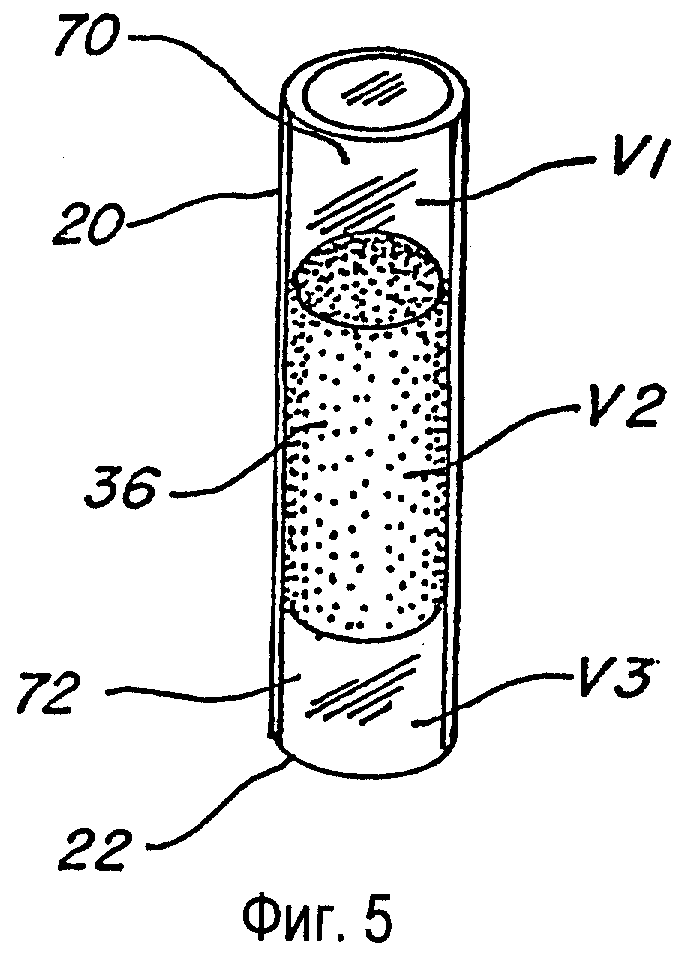

Фиг.5 - схематическое изображение контейнера с прямыми стенками, имеющего свободное пространство над продуктом, отмеченное позицией V1, и свободное пространство под продуктом, отмеченное позицией V3.

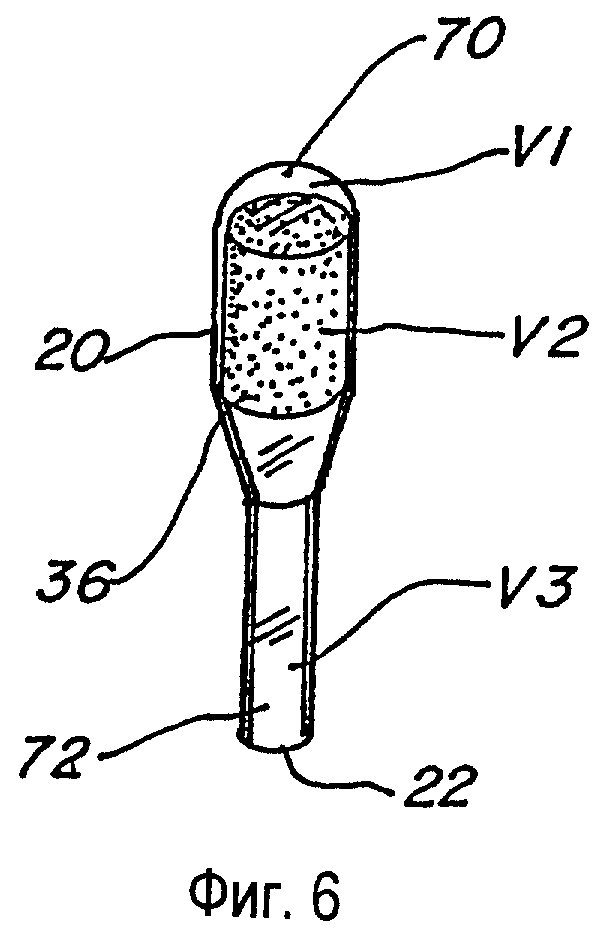

Фиг.6 - схематическое изображение контейнера с расширенным участком, имеющего свободное пространство над продуктом, отмеченное позицией V1, и свободное пространство под продуктом, отмеченное позицией V3.

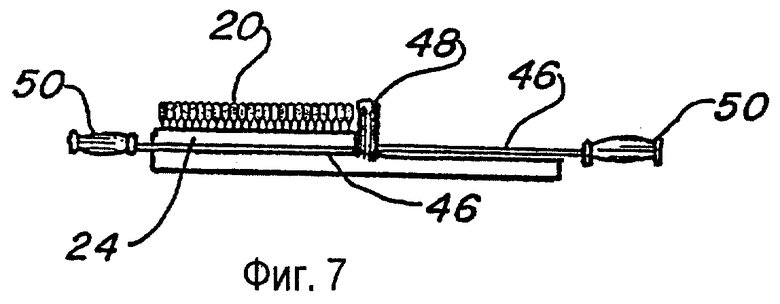

Фиг.7 - схематическое изображение поддона с контейнерами, все еще находящимися в перевернутом вверх дном состоянии, после его удаления из вакуумной камеры.

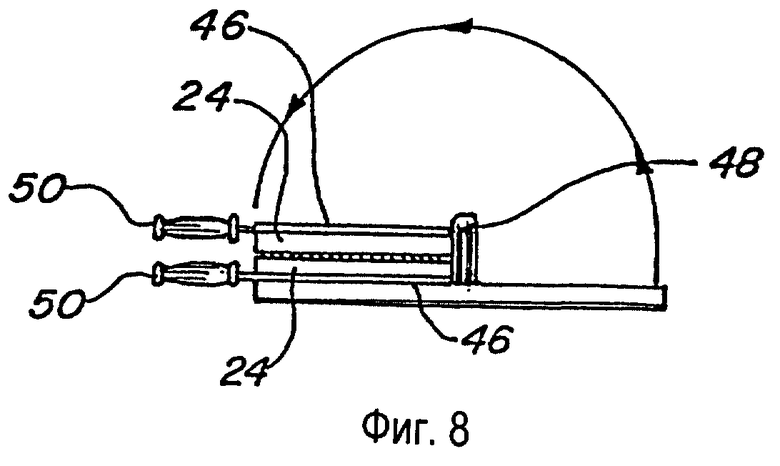

Фиг.8 - схематическое изображение осуществления одного из способов переворачивания контейнеров путем наложения второго поддона поверх первого поддона.

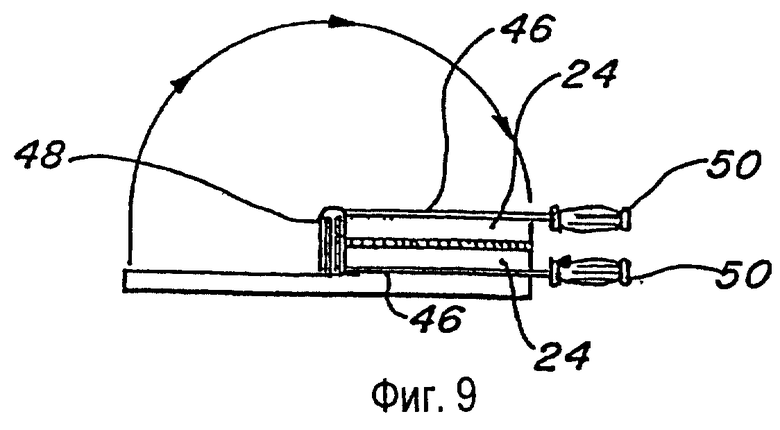

Фиг.9 - схематическое изображение обоих поддонов после их совместного переворачивания.

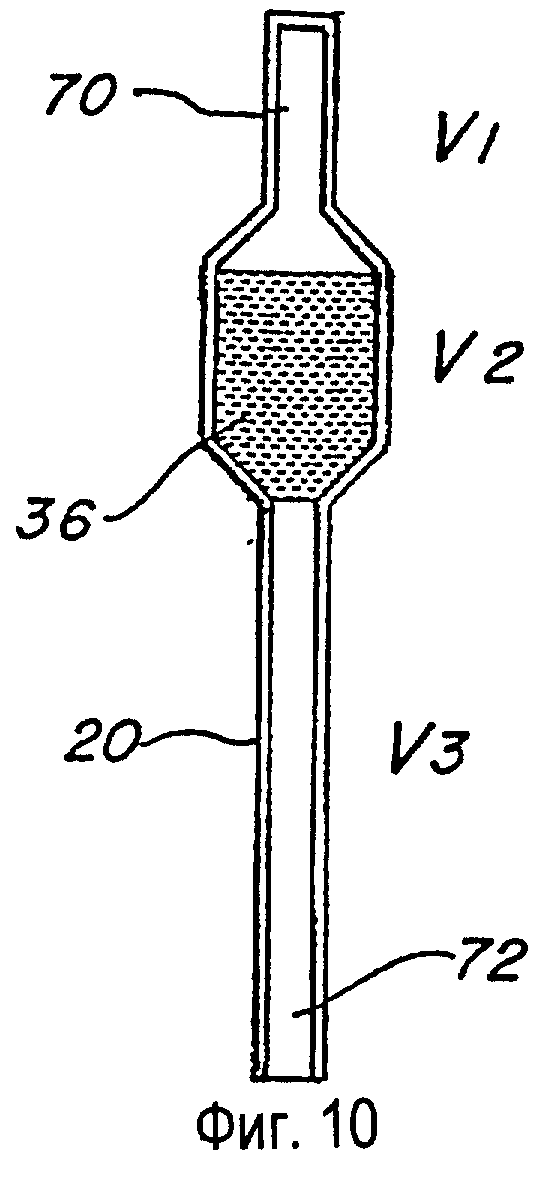

Фиг.10 - схематическое изображение заправленного контейнера, выполненного в виде пипетки, где внутренний объем пипетки обозначен позицией V2, а свободные пространства над и под продуктом обозначены позициями V1 и V3 соответственно.

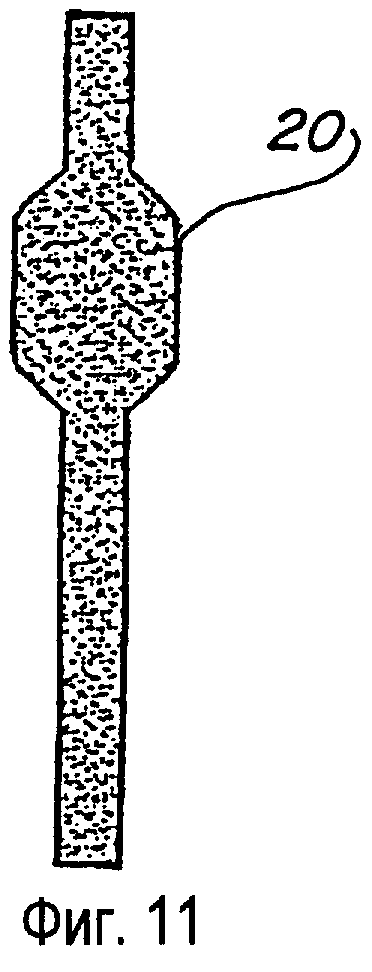

Фиг.11 - схематическое изображение пустого контейнера в условиях атмосферного давления.

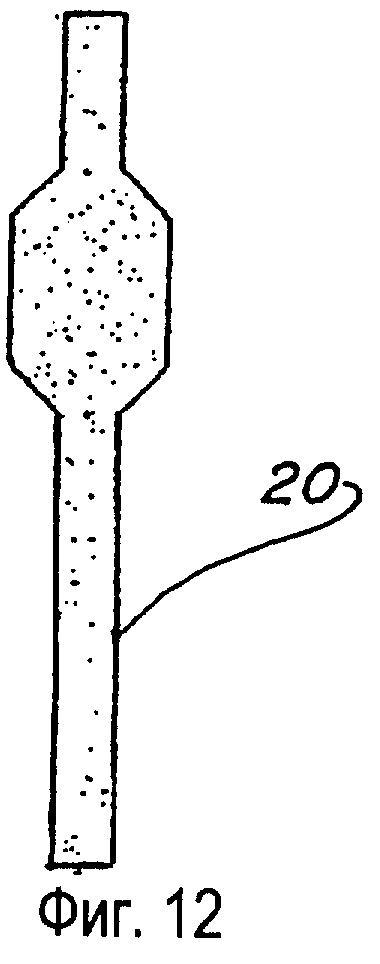

Фиг.12 - схематическое изображение пустого контейнера, вакуумированного в вакуумной камере.

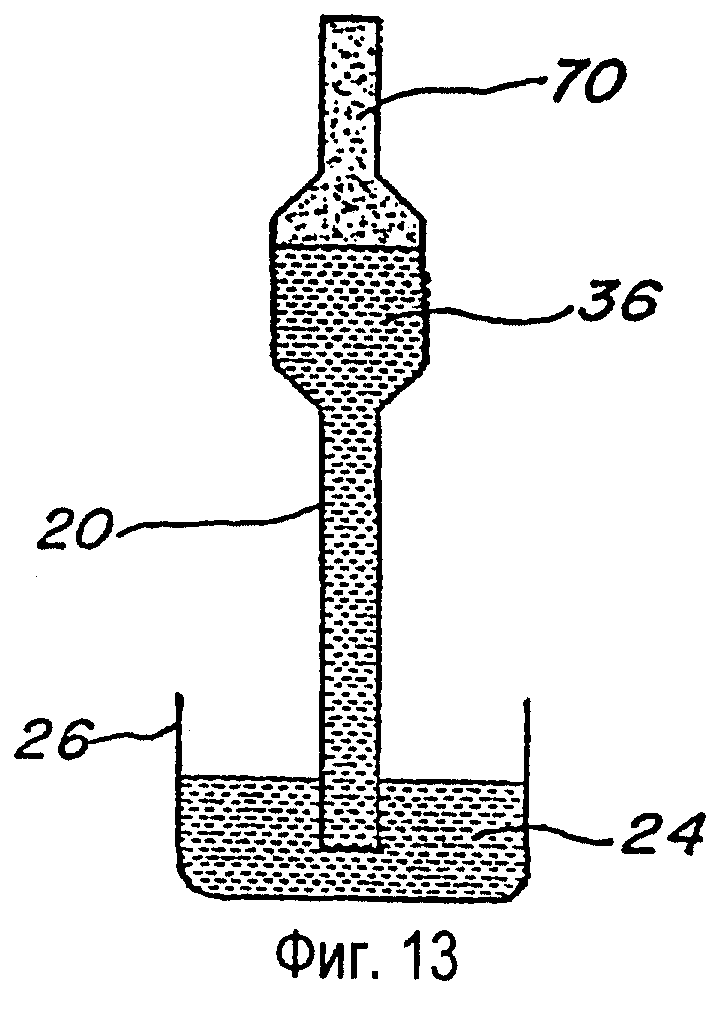

Фиг.13 - схематическое изображение частично заправленного контейнера во время втягивания им жидкости из поддона.

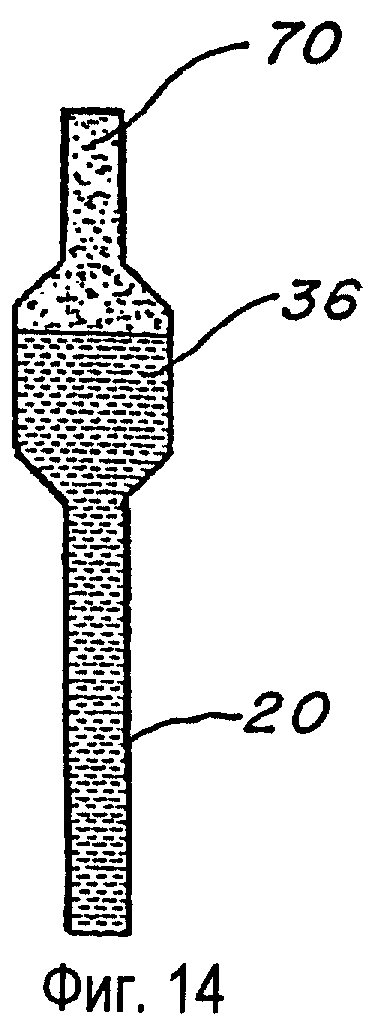

Фиг.14 - схематическое изображение частично заправленного контейнера.

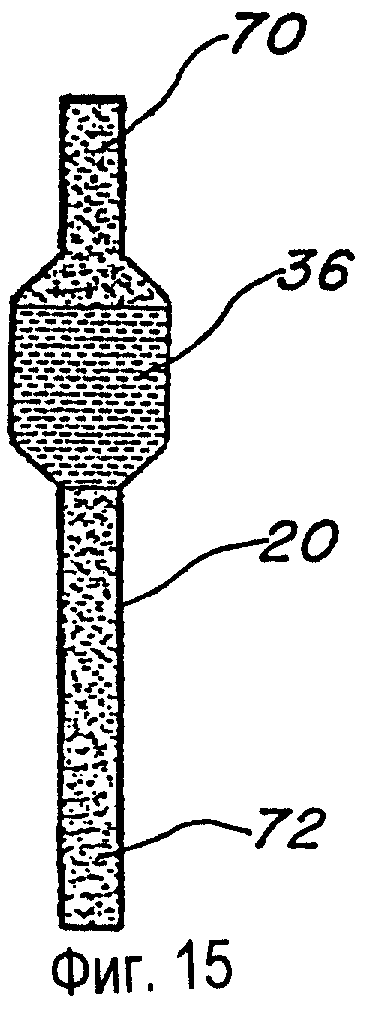

Фиг.15 - схематическое изображение заправленного контейнера, имеющего свободные пространства внутри контейнера над и под продуктом.

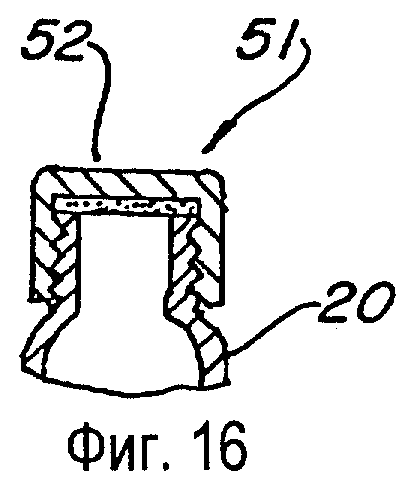

Фиг.16 - схематическое изображение в частичном разрезе типичного укупорочного колпачка с резьбой, закрепленного на контейнере.

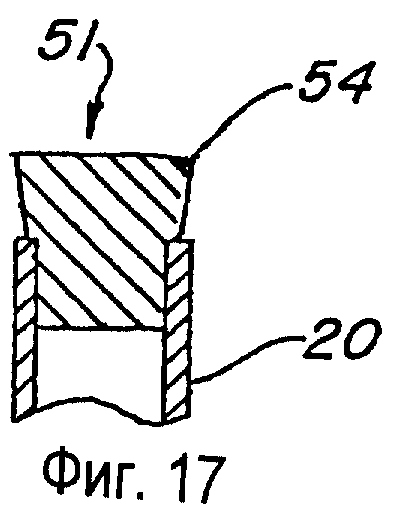

Фиг.17 - схематическое изображение в частичном разрезе типичной эластичной пробки, вставленной в горлышко контейнера.

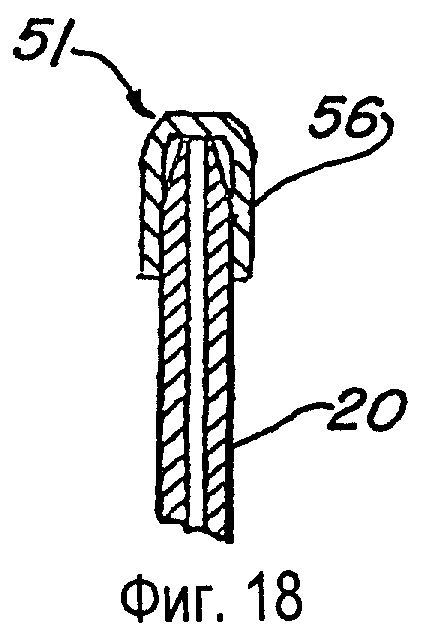

Фиг.18 - схематическое изображение в частичном разрезе типичного наконечника глазной капельницы с эластичным колпачком, укупоривающим контейнер.

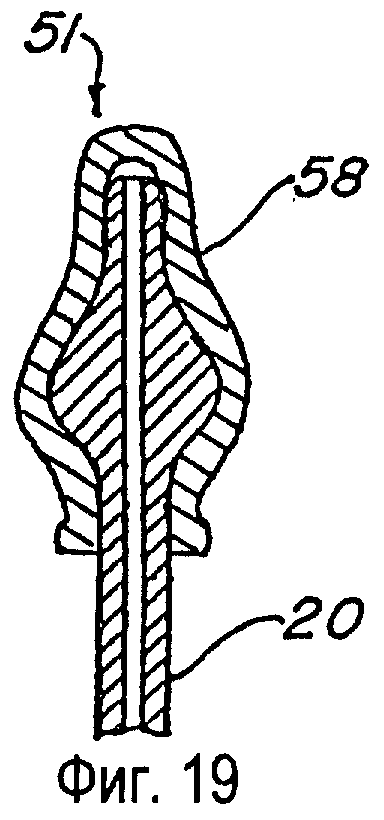

Фиг.19 - схематическое изображение в частичном разрезе типичного наконечника, предназначенного для введения в мочеиспускательный канал (Uro-jet), с эластичным колпачком, укупоривающим контейнер.

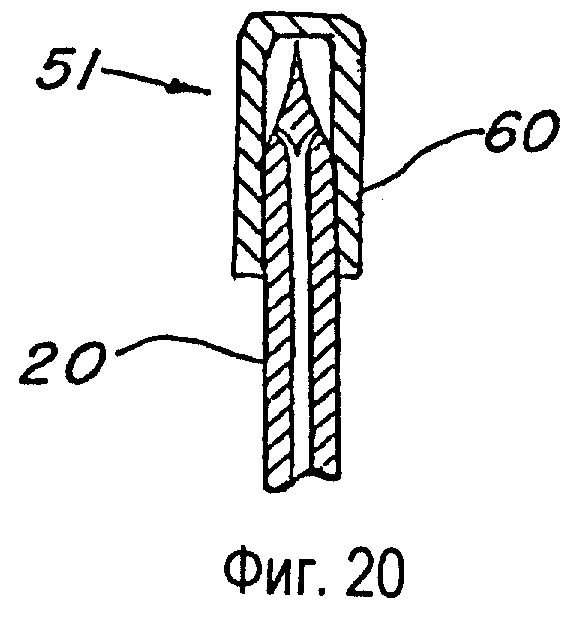

Фиг.20 - схематическое изображение в частичном разрезе типичного безыгольного наконечника с эластичным колпачком, укупоривающим контейнер.

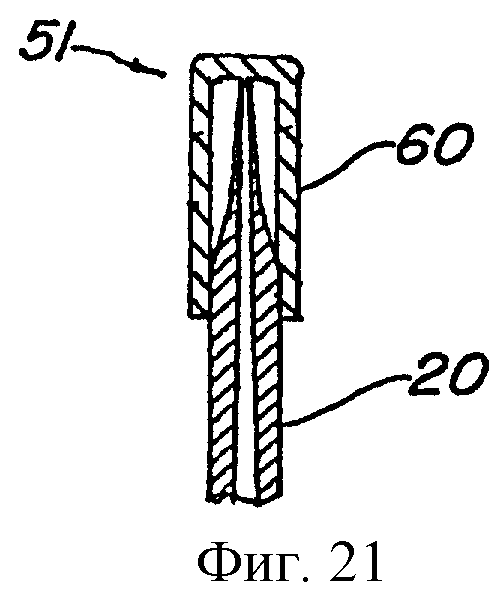

Фиг.21 - схематическое изображение в частичном разрезе типичного безыгольного наконечника с эластичным колпачком, укупоривающим контейнер.

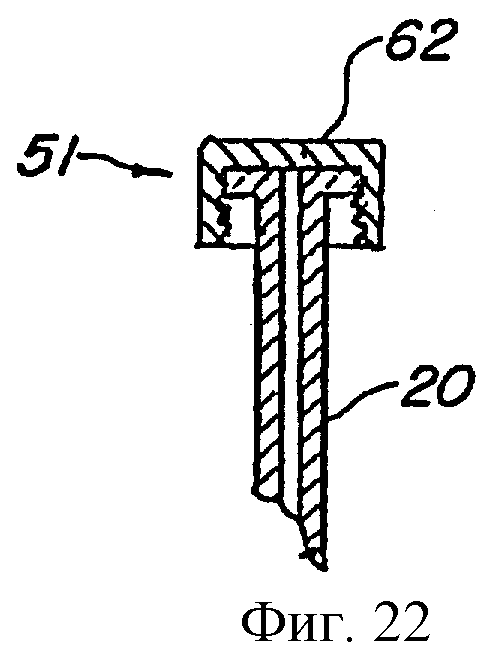

Фиг.22 - схематическое изображение в частичном разрезе типичного люэровского наконечника штыревого типа с колпачком, укупоривающим контейнер.

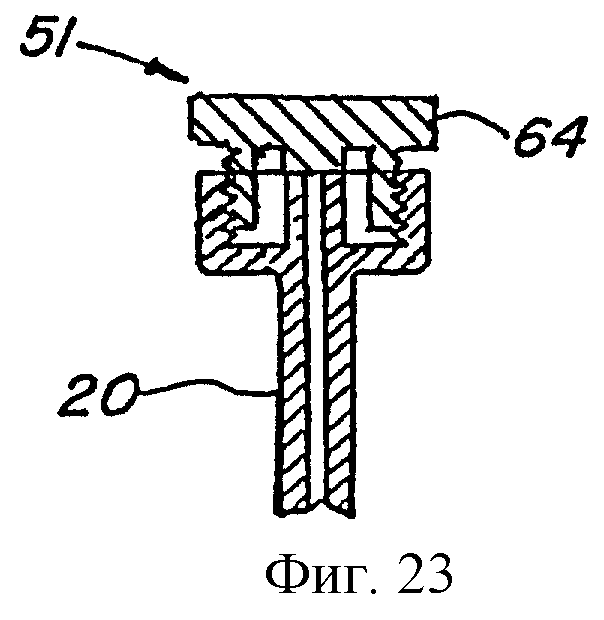

Фиг.23 - схематическое изображение в частичном разрезе типичного люэровского наконечника гнездового типа с пробкой, укупоривающей контейнер.

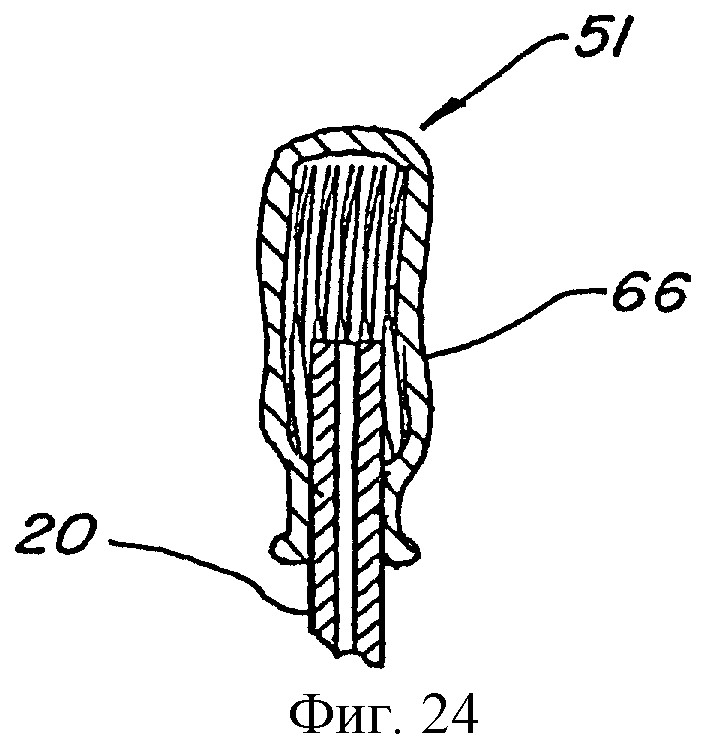

Фиг.24 - схематическое изображение в частичном разрезе типичного наконечника в виде щетки с чехлом, укупоривающим контейнер.

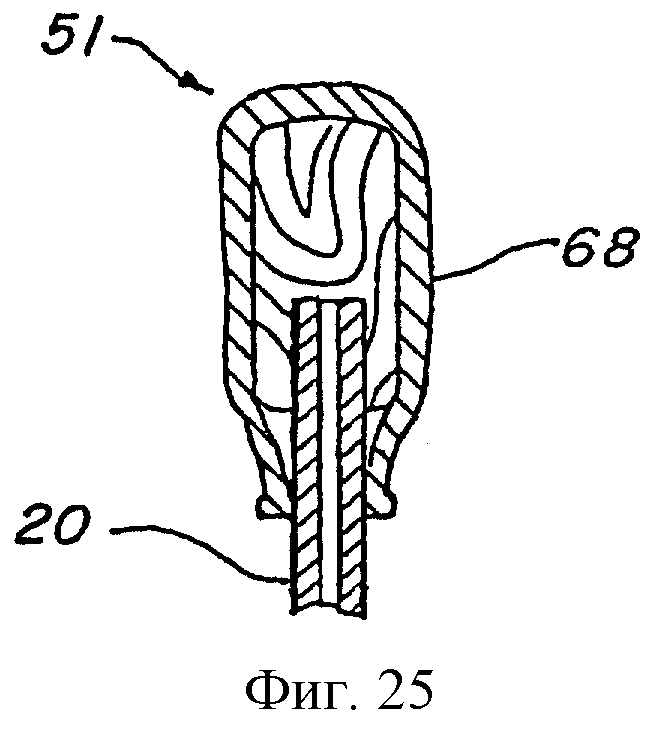

Фиг.25 - схематическое изображение в частичном разрезе типичного наконечника, снабженного пробковым уплотнением, надетым на наружную часть горлышка контейнера.

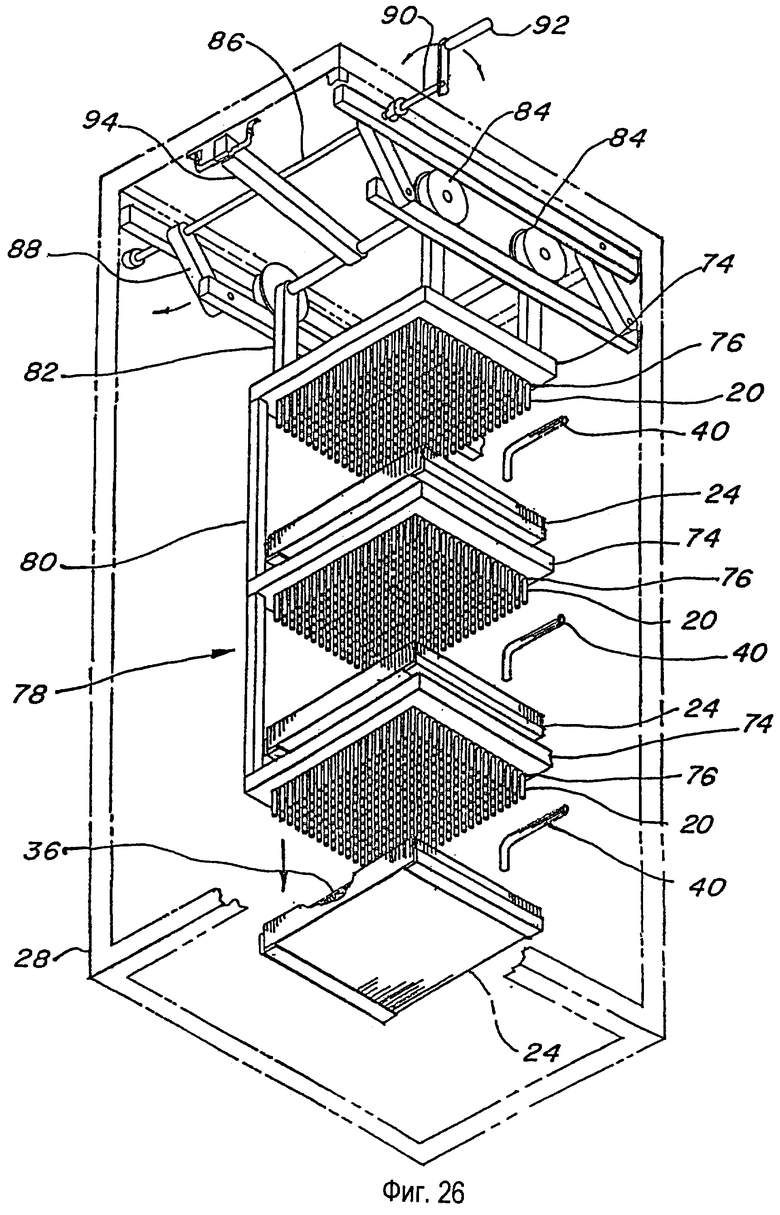

Фиг.26 - частичное изометрическое изображение второго варианта осуществления изобретения, где вакуумная камера показана в сквозном виде для иллюстрации находящихся внутри компонентов, причем стрелками отмечено направление движения.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Лучший вариант осуществления изобретения представлен предпочтительным и вторым вариантами осуществления изобретения. Оба варианта в основном одинаковы за исключением того, что во втором варианте контейнеры размещают на подставке, а подставку загружают в поддон. Предпочтительный вариант осуществления изобретения, как это показано на фигурах 1-9, представляет собой способ одновременной заправки контейнеров жидкостью. Способ включает размещение множества контейнеров 20, которые имеют одно отверстие 22 в верхней части, вверх дном в поддоне 24, снабженным по периферии возвышающейся кромкой, как это показано на фигурах 2-4. На начальной стадии процесса контейнеры 20 устанавливают бок о бок в поддоне практически любого типа, однако для более эффективного использования изобретения контейнеры 20 устанавливают плотно прижатыми один к другому, благодаря чему отпадает дополнительная необходимость применения в поддоне 24 какой-либо простой опорной конструкции. Поддон 24 может быть изготовлен из любого материала, например из термопласта или металла, при условии, что он имеет периферийную кромку 26, высота которой обеспечивает удерживание достаточного количества жидкости, и выполнен водонепроницаемым или непроницаемым для растворителей.

На следующей стадии процесса поддон 24, в котором вверх дном расположены контейнеры, помещают в вакуумную камеру 28, как это показано на фиг.1. Вакуумная камера 28 может относиться к любому типу или иметь любую конфигурацию, хорошо известна в данной области техники и легко доступна. Вакуумную камеру предпочтительно оборудуют полками или направляющими рельсами 30, как это показано на фиг.7, предназначенными для приема поддонов 24. В другом варианте осуществления изобретения оператор может просто ставить один или более поддонов 24 один на другой, обеспечивая одновременную параллельную заправку множества контейнеров 20.

Затем вакуумную камеру 28 при помощи вакуумного насоса 32 вакуумируют до заданного уровня ниже атмосферного давления, после чего отключают вакуумный клапан 34, установленный на линии соединения насоса с камерой. Насос может относиться к любому типу и может представлять собой, например, поршневой насос, жидкостно-кольцевой насос, роторно-лопастной насос как одноступенчатого, так и двухступенчатого типа, диафрагменный насос или массу других разновидностей. Ограничительным фактором при выборе насоса является получение вакуума, например низкого, среднего или высокого, который может достигать отрицательного давления ниже атмосферного - 29,919 дюймов (760 мм) ртутного столба. Величина отрицательного давления определяется свободным пространством, которое требуется оставить в контейнере. Свободным пространством называется пустое пространство над продуктом внутри контейнера, позволяющее жидкости расширяться и сжиматься вследствие различных изменений в преобладающей температуре окружающей атмосферы и перепадов давления. На фигурах 5 и 10 свободное пространство над продуктом отмечено позицией V1, объем жидкости в контейнере отмечен позицией V2, а свободное пространство под продуктом отмечено позицией V3. Фиг.5 - частичное изометрическое изображение цилиндрического контейнера, а фиг.10 - вид пипетки в разрезе. Предпочтительную величину отрицательного давления вакуума в камере выбирают с учетом того, чтобы она было достаточной для оставления свободного пространства в заправленном контейнере. Было установлено, что удобным методом расчета подходящего отрицательного давления для регулирования свободного пространства в каком-либо конкретном применении является использование следующей формулы:

где

Р1 - абсолютное давление в камере;

Р0 - давление окружающей среды;

V1 - объем свободного пространства в контейнере;

V2 - объем продукта в контейнере;

V3 - объем горлышка контейнера.

Для расчета требуемого количества жидкости формула такова: V2×n + допустимое отклонение, где n равно количеству контейнеров в поддоне. Следует также заметить, что время, необходимое для заправки контейнеров, зависит от вязкости жидкого продукта.

Следующей стадией процесса является заполнение поддона 24 жидким продуктом 36. На этой стадии используют емкость 38 с одним или более каналами 40 для подачи жидкости, выполненными в виде трубопроводов или труб, которые проходят внутрь камеры 28 сквозь ее боковую стенку. Последние отогнуты под углом вниз с возможностью совместного соосного расположения в границах высоты кромки 26 поддона 24, как это показано на фигурах 1-4. В каждом канале 40 между емкостью 38 и наружной поверхностью камеры 28 установлен отсечной клапан 42, позволяющий регулировать требуемое количество жидкости, подаваемой в поддон. Количество жидкости, требуемой для заправки контейнеров 20, можно регулировать путем предварительного замера ее объема или массы перед подачей в емкость 38. Для регулирования объема могут быть использованы также трубчатые уровнемеры, датчики уровня или расходомеры.

На следующей стадии процесса осуществляют постепенное снижение вакуума внутри камеры 28 со скоростью, которая обеспечивает втягивание жидкого продукта 36 в контейнеры. Регулирование процесса на этой стадии осуществляют путем ручного или автоматического дросселирования клапана 44, который обеспечивает подачу окружающего воздуха во внутреннюю полость камеры 28. Скорость устанавливают путем экспериментирования и на основе приобретенного опыта, или же можно предварительно отрегулировать клапан, используя таймер и учитывая показатели вязкости жидкости.

Конечные параметры при предварительном регулировании клапана для уровня давления Р2 можно рассчитать, используя следующую формулу:

где

P2 - абсолютное давление в камере;

Р0 - давление окружающей среды;

Рr - потеря давления из-за сопротивления заполнению, мл/с;

V1 - объем свободного пространства в контейнере;

V2 - объем продукта в контейнере;

V3 - объем горлышка контейнера.

Следует заметить, что потеря давления (Рr) обусловлена сопротивлением заполнению, которое зависит от скорости заправки (мл/с), вязкости жидкости, а также от длины и диаметра горлышка контейнера, как это отмечено позицией V3 на фигурах 5 и 10.

Когда внутренне давление в камере достигает и устанавливается на уровне P2, процесс может быть продолжен, если дополнительно требуется установить жидкостное уплотнение. Этот тип уплотнения нормально используют применительно к длинным тонким горлышкам ампул и пипеток и представляет собой высоковязкую жидкость, например масло, желе, крем и т.п., причем описанный выше процесс повторяют с использованием описанного выше принципа, обеспечивающего втягивание небольшого количества вещества, используемого в качестве уплотнения, в открытый конец контейнера.

На следующей стадии процесс может быть завершен в камере или вынесен за ее пределы. На этой стадии ненужные остатки жидкого продукта 36 смывают. Для этой цели через емкость 38 может быть подан растворитель или споласкивающая жидкость, расход которой регулируют клапанами 42, или же, если на данной стадии процесса поддон 24 убирают, смывание остатков может быть осуществлено обычным образом с учетом вида применяемого вещества.

Следующей предпочтительной операцией на данной стадии процесса является удаление поддона 24 из вакуумной камеры 28 и его переворачивание с целью ориентации отверстий контейнеров вверх, что делает их доступными для проверки наличия надлежащего уровня содержимого и факта бесперебойности наполнения. Такое переворачивание поддона 24 может быть осуществлено вручную с использованием жесткого плоского предмета, укладываемого поверх поддона, и размещением его в перевернутом состоянии на столе или стенде. Другой способ переворачивания отображен на фигурах 7-9 и заключается в применении пары плоских жестких поворотных пластин 46, соединенных между собой шарниром 48, приподнятым на надлежащую высоту над поддоном 24 и контейнерами 20. Поддон 24 с перевернутыми вверх дном контейнерами помещают на одну из пластин 46, показанных на фиг.7, после чего поверх контейнеров укладывают второй, пустой поддон 24, как это показано на фиг.8. Эту пару переворачивают на 180° при помощи рукояток 50, которые расположены с каждого конца пластин 46, как это показано на фиг.9.

На завершающей стадии процесса первый поддон удаляют путем его снятия со второго поддона для его переворачивания, или же, когда переворачивание было осуществлено вручную, путем его снятия с жесткого плоского предмета, с последующим закупориванием открытых верхушек контейнеров. Следует также заметить, что во время процесса закупоривания время от времени можно удалять отдельные контейнеры и переворачивать их. Во всяком случае, укупоривание с использованием герметизации представляет собой уместный процесс, и следует заметить, что в этом случае может быть использовано уплотнение 51 любого типа, например укупорочный колпачок 52, снабженный резьбой, эластичная пробка 54, колпачок 56 для наконечника глазной капельницы, колпачок 58 для наконечника, предназначенного для введения в мочеиспускательный канал (Uro-jet), колпачок 60 для безыгольного наконечника, соединительная крышка 62 для люэровского наконечника штыревого типа, соединительная пробка 64 для люэровского наконечника гнездового типа, насадки в виде ватных тампонов, насадки, выполненные из пенопласта, чехол 66 для наконечника, выполненного в виде щетки, и пробковое уплотнение 68. На фигурах 16-25 эти уплотнения 51 показаны по отдельности. Уплотнение может также представлять собой упомянутое выше жидкостное уплотнение, которое было образовано на предыдущей стадии процесса.

На фигурах 11-15 показаны операции, относящиеся к заправке контейнеров. Показанные контейнеры представлены в виде пипеток без уплотнений. На фиг.11 показана пипетка при нормальном атмосферном давлении. На фиг.12 показана пипетка при отрицательном внутреннем давлении после ее помещения в условия вакуума. На фиг.13 показан жидкий продукт 36 в процессе его втягивания внутрь пипетки с поддона 24, уравнивающий отрицательное давление внутри пипетки. На фиг.14 показан жидкий продукт 36, находящийся внутри пипетки, после того, как объем продукта, находящегося в поддоне 24, резко истощился, или же пипетка была удалена с запасом свободного пространства 70 над продуктом. На фиг.15 показан продукт, находящийся в контейнере с желательным свободным пространством 70 над продуктом и желательным свободным пространством 72 под продуктом в горлышке контейнера.

Второй вариант осуществления изобретения представлен на фиг.26 и отличается от первого только тем, что в процесс добавлена еще одна операция и что для удерживания контейнеров используют подставку. Эта подставка 74 показана в виде сборки из трех подставок, однако может быть использовано любое количество подставок. Подставка 74 может быть изготовлена из того же материала, что и поддон 24, и может содержать возвышающийся фланец, охватывающий ее по всему периметру, как это показано, или представлять собой плоский лист материала. В другом варианте выполнения подставка 74 содержит множество гнезд 76, в которые могут быть вставлены контейнеры горлышком вниз. Подставки 74 предпочтительно закрепляют вместе при помощи несущей рамы 78, которая состоит из одностороннего соединительного элемента 80 и четырех стоек 82, содержащих колеса 84 и оси 86. На внутренней верхней части вакуумной камеры 28 закреплена пара двухрычажных параллелограммных платформ 88, содержащих тягу 90 рычажной передачи, которая проходит в вакуумную камеру и снабжена рукояткой 92, расположенной вне камеры, и гребень 94, радиально прикрепленный к внутренней поверхности камеры.

Работа устройства, прикрепленного к подставкам 74, позволяет менять их положение в вертикальной плоскости без их бокового смещения. Рукоятку 92 тяги 90 рычажной передачи вращают вручную или при помощи автоматизированных средств, что позволяет устанавливать ножки двухрычажной параллелограммной платформы 88 в надлежащее положение, что, в свою очередь, позволяет поднимать или опускать донную часть платформы в превосходном согласовании с верхней частью вакуумной камеры 28. Поскольку гребень 94 закреплен на внутренней поверхности камеры, боковое положение подставок 74 всегда остается неизменным, так как колеса 84 несущей рамы для подставок катятся по платформе 88, когда она перемещается в осевом направлении в результате вращения тяги 90 рычажной передачи. Несмотря на то, что был описан предпочтительный вариант выполнения несущей рамы для подставок и двухрычажной параллелограммной платформы, он не должен восприниматься как единственный способ поднимания и опускания подставок 74, поскольку существует множество разнообразных способов, которые могут быть применены одинаково успешно, например использование подставки и шестерни, вынесенной за пределы камеры, которая связана с валом и перемещает его вверх и вниз, использование плеча рычага на таком же валу и т.п.

На следующей стадии процесса подставку (или множество подставок) 74 с перевернутыми вверх дном контейнерами 20 просто помещают в вакуумную камеру 28 прямо над поддоном 24 в непосредственной близости от жидкого продукта 36. На завершающей стадии камеру 28 вакуумируют до достижения заданного давления Р1. Подставку 74 опускают до тех пор, пока отверстия контейнеров 20 не погрузятся в жидкий продукт 36, после чего осуществляют постепенное снижение вакуума внутри камеры 28 с заданной скоростью, достаточной для обеспечения втягивания жидкости в контейнеры, как это осуществлялось в предпочтительном варианте осуществления изобретения. Кроме того, в поддон одновременно подают жидкий продукт 36, поступающий со скоростью, достаточной для поддержания постоянного уровня жидкого продукта выше отверстий контейнеров, что позволяет обеспечить подачу жидкого продукта 36 в контейнеры 20 в заданном количестве. Затем подставку (или подставки) 74 поднимают, а излишек жидкого продукта смывают, как это было описано выше. Остальная часть процесса аналогична описанной выше.

Несмотря на то, что изобретение подробно описано и изобразительно представлено на сопровождающих это описание чертежах, оно не ограничивается этим подробным описанием, поскольку в него могут быть внесены многие изменения и модификации, не выходящие за рамки сущности и объема изобретения. Следовательно, оно описано с целью охвата всех модификаций и форм выполнения, подпадающих под языковую формулировку и объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДВАРИТЕЛЬНО НАПОЛНЕННАЯ ПИПЕТКА ОДНОРАЗОВОГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2251403C2 |

| КОМПОНЕНТЫ ДЛЯ ДОЗАТОРА АЭРОЗОЛЯ | 2012 |

|

RU2561322C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЗАТОРА ДЛЯ АЭРОЗОЛЯ | 2012 |

|

RU2582942C2 |

| СИСТЕМА И УСТРОЙСТВО ДЛЯ ЗАПРАВКИ РЕЗЕРВУАРА ЖИДКОСТЬЮ | 2016 |

|

RU2675657C1 |

| СПОСОБ ПЕРЕЗАПРАВКИ КОНТЕЙНЕРА С ДОЗИРУЮЩИМ НАСОСОМ, А ТАКЖЕ СООТВЕТСТВУЮЩИЕ КАРТРИДЖ ДЛЯ ПЕРЕЗАПРАВКИ И АППАРАТ | 2021 |

|

RU2836772C1 |

| Пластиковая банка | 2022 |

|

RU2795333C1 |

| ПОДДОН ИГНАТЬЕВА | 2012 |

|

RU2500097C1 |

| ШПРИЦ-ТУБА | 2008 |

|

RU2392009C2 |

| СПОСОБ УКУПОРИВАНИЯ ПОД ДАВЛЕНИЕМ ДЛЯ МОДИФИКАЦИИ ПРОСТРАНСТВА НАД ПРОДУКТОМ | 2010 |

|

RU2575002C2 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ЖИДКОСТИ И ДЛЯ ЕЕ ВЫДАЧИ ПО КАПЛЯМ | 1998 |

|

RU2201881C2 |

Изобретение относится к областям промышленности, где осуществляют заправку контейнеров водными растворами. Способ одновременной заправки включает размещение множества контейнеров вверх дном в поддоне, имеющем возвышающуюся периферийную кромку. Затем этот поддон помещают в вакуумную камеру, которую затем вакуумируют до заданного уровня, который ниже уровня атмосферного давления. Затем в поддон подают жидкий продукт, что осуществляют через емкость и канал, который проходит сквозь стенку вакуумной камеры, после чего вакуум в камере постепенно снижают со скоростью, обеспечивающей втягивание жидкости в контейнеры. На данной стадии процесса нежелательные остатки жидкости вымывают, а поддон удаляют из камеры и переворачивают. На завершающей стадии контейнеры укупоривают соответствующим колпачком, уплотнением, наконечником или соединительным элементом. Во втором варианте осуществления изобретения добавлена операция размещения контейнеров вверх дном на подставке и размещения этой подставки непосредственно над поддоном, в котором содержится жидкость. Затем подставку опускают до тех пор, пока горлышки контейнеров не погрузятся в жидкость. Уровень жидкости поддерживают таким же способом, как описано выше, а остальную часть процесса осуществляют также, как и в предпочтительном варианте осуществления изобретения. Группа изобретений позволяет осуществлять заправку контейнеров всевозможного вида разнообразными жидкостями. 2 с. и 6 з.п. ф-лы, 26 ил.

а) размещение множества контейнеров, каждый из которых имеет в верхней части одно отверстие, вверх дном в поддоне с возвышающейся периферийной кромкой,

b) помещение поддона с расположенными вверх дном контейнерами, в вакуумную камеру,

с) вакуумирование вакуумной камеры до уровня, который ниже уровня атмосферного давления,

d) подачу жидкого продукта в поддон,

е) постепенное снижение вакуума внутри камеры с заданной скоростью, достаточной для втягивания жидкости в контейнеры,

f) смывание нежелательных остатков жидкого продукта,

g) удаление поддона из вакуумной камеры и переворачивание поддона, и

h) укупоривание открытых верхушек контейнеров.

а) размещение множества контейнеров, каждый из которых имеет в верхней части одно отверстие, вверх дном на подставке,

b) помещение поддона с возвышающейся периферийной кромкой, содержащего находящуюся в нем жидкость, в вакуумную камеру,

с) помещение подставки с расположенными на ней вверх дном контейнерами в указанную вакуумную камеру прямо над поддоном в непосредственной близости от жидкости.

d) вакуумирование вакуумной камеры до уровня, который ниже уровня атмосферного давления,

е) опускание подставки до тех пор, пока отверстия контейнеров не погрузятся в жидкий продукт,

f) постепенное снижение вакуума внутри камеры с заданной скоростью, достаточной для втягивания жидкости в контейнеры,

g) одновременную подачу жидкого продукта в поддон со скоростью, достаточной для поддержания постоянного уровня жидкого продукта выше отверстий контейнеров, что позволяет обеспечить подачу жидкого продукта в контейнеры в заданном количестве,

h) смывание нежелательных остатков жидкого продукта,

i) удаление подставки из вакуумной камеры и переворачивание подставки, и

j) укупоривание открытых верхушек контейнеров.

| US 4713925 А, 22.12.1987 | |||

| US 2877611 А, 17.05.1959 | |||

| Способ анализа шумов фотоэлектронного прибора | 1983 |

|

SU1259879A1 |

| US 3282306 А, 01.11.1966 | |||

| 0 |

|

SU192245A1 | |

| Устройство для наполнения ампул | 1988 |

|

SU1606447A1 |

Авторы

Даты

2005-01-20—Публикация

2001-10-18—Подача