Область техники, к которой относится изобретение.

Пластиковая банка применяется в легкой промышленности, преимущественно в пищевой, для размещения, хранения и транспортировки пищевых продуктов, для производства консервированных продуктов при помощи автоматических вакуумных закаточных линий. Помимо пищевой промышленности пластиковая банка может применяться для размещения и хранения непищевых продуктов.

Уровень техники.

В начале 19 века, в 1820 году, англичанин Питер Дюран запатентовал жестяную консервную банку в качестве изобретения. Первые жестяные консервы делали из простого железа. Металл быстро ржавел, места пайки, в которой использовался свинцовый припой, были опасны для здоровья, каждая банка вырезалась вручную, швы паялись, после чего все нагревалось. Немного позже простое железо заменили листовой жестью, покрытой тонким слоем олова. Олово позволяло избежать быстрой коррозии.

Однако использование более тонкой жести при производстве банок привело к неожиданной проблеме. В связи с высоким давлением внутри банки при термообработке консервируемых продуктов донья и крышки («концы» по профессиональной терминологии) банок стали раздуваться. Проблему помогло решить нанесение концентрических рельефных окружностей, которые возвращали концам банки первоначальное положение после остывания банки. Эти окружности находятся и на концах современных консервных банок.

В конце 1880-х годов был придуман шов для крепления концов, названный «двойным закаточным швом», и появилось оборудование для закатывания банок таким швом. Двойной закаточный шов используется и в настоящее время.

С середины 1890-х края швы на стенках банки стали заделывать в замок. От пайки шва отказаться при этом не удалось, но возможность попадания припоя внутрь банок при этом свелась к минимуму. Припой на такой банке наносился на наружную поверхность, а концы фиксировались механическим двойным швом.

В настоящее время для консервирования продуктов используют автоматические вакуумные закаточные линии для жестяной консервной тары. Производительность таких машин от 8 до 200 банок в минуту. Как правило, для вакуумного консервирования используются цилиндрические жестяные консервные банки. Процесс консервирования в таких линиях следующий: готовится продукт, который будет консервироваться, далее банки моются, стерилизуются путем обработки паром и сушатся, далее в консервные банки кладется консервируемый продукт, далее происходит подача металлических крышек на банки, их совмещение с банками, далее совмещенные банки с крышками подаются на клинчер, где происходит предварительное негерметичное закатывание банки. После этого банка подается в вакуумную камеру на закаточную карусель для вакуумирования и герметичного закатывания двойным закаточным швом, далее укупоренные консервные банки поступают в автоклав для заключительной стерилизации.

К настоящему моменту широко известная во всем мире жестяная консервная банка существует уже более 200 лет. За это время было предпринято множество попыток создать улучшенный аналог жестяной консервной банки, обладающий такими же характеристиками, в том числе по сроку хранения продуктов, по способу закатывания, по возможности использовать для консервации такое же автоматическое оборудование, какое используется для закатки жестяной банки. Одним из первых изобретателей был Джовани Нухес запатентовавший пластиковый контейнер типа банки, патент US 3524568, 18.08.1970 (https://patents.google.com/patent/US3524568A/en?oq=us+3524568). В данном патенте раскрыта упаковка, представляющая собой пластиковый контейнер типа банки, подходящий для пищевых продуктов, имеющий нижнюю и боковую стенки, верхняя часть боковых стенок по окружности, имеет фланец для крепления металлической крышки. Отличительной частью данного контейнера является то, что контейнер образован из полипропилена литьевым формованием с толщиной стенки такой, что стенки контейнера являются жесткими, верхняя поверхность фланца направлена наружу от контейнера, причем фланец сливается со стенкой в переходной зоне, дугообразной в разрезе, толщина фланца равномерно и непрерывно сужается от переходной зоны к свободному краю фланца с толщиной свободного края фланца не больше чем толщина стенок контейнера. Как видно из описания, контейнер по американскому патенту решает проблему хранения пищевых продуктов путем укупорки металлической крышкой под закатку и возможной консервации и стерилизации продуктов в таком контейнере. Признаками американского аналога, совпадающими с признаками заявленной пластиковой консервной банки являются: банка, предназначенная для размещения, хранения и транспортировки продуктов, стенки которой в верхней части имеют направленный наружу фланец, угол с внутренней стороны, образованный при сопряжении фланца и стенок, имеет закругленную форму. К недостаткам изобретения по американскому патенту можно отнести затруднительность, а скорее невозможность снятия готового изделия с пуансона автоматического промышленного станка для изготовления пластмассовых изделий методом литья под давлением (термопластавтомата) за счет полностью цилиндрической формы, высокий риск брака при полностью автоматическом скоростном закатывании банки на автоматических закаточных линиях в силу того, что отсутствует небольшое расширение в верхней части банки, позволяющее центрировать крышку и плотное ее прижимать к фланцу и стенкам банки.

Известен патент на полезную модель № RU 176 374 U1, 09.08.2016г., в котором раскрыта пластиковая консервная банка для размещения, хранения и транспортировки пищевых продуктов, включающая дно, стенки и фланец, отличающаяся тем, что стенки пластиковой консервной банки в верхней части имеют расширение, образующее горлышко; в крайней верхней части горлышка имеется направленный наружу фланец; горлышко образовано под наклоном по отношению к стенкам; угол, создающийся при сопряжении горлышка и верхних частей стенок с внутренней стороны, имеет закругленную форму и образует посадочную площадку; угол, создающийся при образовании фланца по отношению к верхней части горлышка с внешней стороны, образует фаску, размер которой должен быть минимум 0,01 мм и иметь угол 45 градусов; с внутренней стороны угол, образованный при сопряжении фланца и горлышка, имеет закругленную форму радиусом минимум 0,05 мм. В силу того, что данная банка создана исключительно конусной формы, то при ее создании цилиндрической формы, или иной формы, при которой стенки располагаются параллельно относительно друг друга и перпендикулярно по отношению к дну и крышке, то она не будет сниматься с пуансона или матрицы термопластавтомата, а также она не сможет быть закупорена металлической жестяной крышкой под закатку на автоматической закаточной линии, предназначенной для жестяной консервной тары. Также в ходе испытаний такой банки на ручных и полуавтоматических линиях по закатке жестяных консервных банок было выявлено, что угол, образованные при сопряжении горлышка и верхней части стенок банки является слабым элементом банки и при попытке ее закатывания в момент придавливания закаточным патроном ломается, т.к. происходит вертикальное давление на этот элемент.

В настоящее время существует множество разновидностей автоматических закаточных линий полного цикла, осуществляющих консервирование продуктов в металлическую банку начиная от установки банки на линию подачи банки, продолжая мойкой, дезинфекцией и сушкой банки, размещения в ней консервируемого продукта, вакуумного укупоривания банки, наклейки этикетки и заканчивая помещением укупоренной банки с этикеткой в тару для дальнейшего хранения или транспортировки. Все обозначенные процессы с момента помещения банки на линию подачи и помещения банки для хранения или транспортировки, осуществляются без участия человека. Помимо полностью автоматизированных закаточных линий, существуют полуавтоматические и ручные линии, которые с большим или меньшим участием человека также как и в автоматических заточных линиях, предназначены для укупорки металлических консервных банок.

При создании заявленного изобретения перед авторами стояла задача создать пластиковую банку, являющуюся аналогом металлической консервной банки, который полностью или с минимальными доработками закаточных линий подходил бы для использования в автоматических, полуавтоматических и ручных закаточных линиях и укупоривалась бы любой металлической крышкой, которая способна укупорить металлическую консервную банку. Из данной технической задачи вытекает другая техническая задача, заключающаяся в том, чтобы указанная выше закаточная банка была промышленно применима, а именно: ее можно было произвести на термопластавтомате.

При поставленных технических задачах возникают две технические проблемы, вытекающие одна из другой: 1) невозможность закатывания пластиковой банки, в точности повторяющей геометрию металлической банки, металлической крышкой под закатку с образованием качественного двойного закаточного шва. Данная проблема обусловлена тем, что закаточные линии предназначены именно для банки, стенки которой параллельны относительно друг друга и перпендикулярны дну и крышке, сделаны из металла, у которой свой вес, своя жесткость, свои реакции к температуре и влажности, свои уникальные свойства, в частности – магнитность, с учетом которых и разрабатывались закаточные линии и которые отличаются от свойств пластиковой банки. И при попытке укупорить пластиковую банку, полностью идентичную металлической банке, заточный шов образуется не качественный с жимками, подрезами, зубцами, язычками, рисками и иными дефектами 2) невозможность снятия с пуансона термопластавтомата пластиковой банки, точно повторяющей геометрию металлической банки. Даная проблема обусловлена тем, что при создании пластиковой банки и ее извлечения из матрицы термопласт автомата, такая банка остается на пуансоне и ее необходимо снять с него. Для снятия внутри пуансона используются толкательные механизмы тарельчатого, пальчатого, воздушного и смешанного типов. Когда пластиковая банка полностью повторяет геометрию жестяной банки, то при попытке снятия ее с пуансона тарельчатым толкателем происходит отрыв дна банки от ее корпуса, при снятии пальчатым толкателем происходят проколы дна, при снятии воздушным толкателем происходит прорыв дна, при использовании толкателя смешанного типа, происходит прорыв дна. В любом из приведенных случае результате один: критическое нарушение целостности пластиковой банки, не позволяющее использовать ее по какому бы то ни было назначению.

Раскрытие сущности изобретения.

Технические проблемы решены путем создания пластиковой банки для размещения, хранения и транспортировки пищевых и непищевых продуктов. Пластиковая банка имеет корпус, стенки, дно и ножку.

Стенки корпуса пластиковой банки в центральной части расположены параллельно относительно друг друга и перпендикулярно относительно дна и крышки, банки. Такое решение расположение стенок необходимо для возможности закатки пластиковой банки на закаточных линиях, предназначенных для закатки металлических банок, т.к. у всех подобных линий имеется закаточная головка, которая может взаимодействовать только со стенками, расположенными указанным образом. Поэтому пластиковая банка может быть любой формы, в том числе круглой, овальной, эллиптической, прямоугольной и иных форм. Форма определяется по виду сверху или снизу банки.

Стенки пластиковой банки в верхней части имеют расширение, образующее горлышко банки. Расширение создано путем наклона верхней части стенок банки наружу. Высота такого горлышка равна высоте центральной части используемой крышки, которая имеет углубление. Такое углубление в центральной части крышки необходимо для центровки крышки при помещении в горлышко банки, а также для надежного прижима без риска сдвига закаточной головки к крышке. Наклон верхних частей стенок банки равен наклону центральной части металлической крышки, без такого наклона невозможно укупорить пластиковую банку металлической крышкой, т.к. необходим плотный контакт центральной части крышки, горлышка банки и фланца-отбортовки для закатывания в закаточной машине. Точные размеры высоты горлышка, а также точные размеры угла наклона горлышка относительно центральной части стенок банки указывать нет необходимости, т.к. такие размеры подбираются исходя из корреспондирующих им размеров металлической крышки, которой будет укупориваться банка. Дополнительным свойством горлышка банки, является ребро жесткости, образуемое в месте наклона верхней части стенок, который препятствует деформации банки при механическом давлении сверху вниз, которое осуществляет закаточная головка закаточной машины.

В верхней части горлышка банки имеется направленный наружу фланец- отбортовка. Фланец-отбортовка при укупорке металлической крышкой создает нижний крючок (крючок банки), за который цепляется верхний крючок (крючок крышки) в ходе образования двойного закаточного шва.

В нижней части пластиковая банка имеет ножку, внешним диаметром меньше внутреннего диаметра центральной части корпуса банки, отходящую от дна пластиковой банки вниз таким образом, что между дном и плоскостью, на которой находится банка, образуется расстояние. Данная ножка необходима для надежной фиксации в нижнем патроне закаточной машины. Наличие ножки дает пластиковой банке дополнительную функцию, а именно: дно служит показателем надежности закаточного шва и годности к употреблению расположенного в банке пищевого продукта. Между дном пластиковой банки и поверхностью, на которой она стоит, имеется расстояние, позволяющее двигаться дну банки вверх и вниз при вакуумировании и закатке металлической крышкой за счет того, что полимер обладает эластичностью. Данное свойство дна банки позволяет определять годность продукта, помещенного в банку, т.к. при вакуумировании воздух из банки извлекается через вверх банки, притягивая к себе все ее содержимое и дно банки. Если дно вогнуто во внутрь банки, т.е. сторону металлической крышки, значит продукт законсервирован качественно, т.к. закаточный шов герметичен и не пропускает воздух. Если же донышко не вогнуто внутрь банки, то банка законсервирована не качественно, т.к. закаточный шов не герметичен и пропускает воздух. А если дно банки, после консервирования, выгнуто наружу, в сторону противоположную от металлической крышки, то это будет указывать на испорченность продукта, помещенного в банку.

За счет наличия горлышка указанной формы, фланца-отбортовки и параллельной расположенных относительно друг друга стенок, при укупорке пластиковой банки на укупорочных линиях создается качественный двойной закаточный шов, т.к. закаточная головка закаточной машины плотно и точно по центру пластиковой банки прижимает

металлическую крышку к фланцу-отбортовке и внутренней части горлышка, снизу ножку банки обхватывает нижний патрон закаточной машины, закаточные ролики обжимают фланец металлической крышки вокруг фланца-отбортовки пластиковой банки, опираясь на центральную часть пластиковой банки. Без наличия горлышка указанной формы, металлическая крышка не размещается по центру банки и смещается какую-либо сторону при ее закатке металлической крышкой, что в последствии приводит к неравномерному закатыванию ее краев, негерметичному шву и браку, т.к. содержимое такой банки не герметично.

Укупорка пластиковой банки возможна любыми металлическими крышками, предназначенными для укупорки металлических банок под закатку, в том числе: легковскрываемой металлической крышкой, комбинированной легковскрываемой металлической крышкой, металлической крышкой вскрываемой консервным ножом и иными видами металлических крышек.

Пластиковая банка имеет у дна сужение, позволяющее легко извлекать изделие с формообразующей пресс-формы или штампа. Такое решение обусловлено тем, что при создании банки, застывший полимер (готовое изделие) располагается между матрицей и пуансоном. При остывании дает усадку (уменьшается), так как любой материал имеет св-во расширяться и сужаться при изменение температуры, тем самым плотно прилегая к поверхности пуансона. Готовое изделие (банка) при размыкание полуформ (матриц и пуансона), легко извлекается из матрицы и остается на пуансоне. Для снятия (стягивания) готового изделия без деформации необходимы дополнительные приспособления, в качестве которых выступают толкатели различных видов. Свои эксперименты по снятию пластиковой банки без сужения у ее дна авторы изобретения проводили с использованием тарельчатых, пальчатых, воздушных и смешанных толкателей. Без наличия суженной части у дна банки, снять банку с пуансона пресс не получалось. Также при попытках снять пластиковую банку без суженной нижней части с помощью воздушного толкателя, происходило дополнительное сужение центральной части банки, образующее стопорное кольцо, которое обжимало пуансон и создавало дополнительные препятствия к стягиванию пластиковой банки от пуансона.

Но при наличии сужения и использовании воздушного толкателя банка легко снималась с пуансона. Такой эффект объясняется тем, что сужение выглядит как наклон0 нижней части стенок банки в сторону центра банки, образуя усеченный конус. Образуется дополнительная площадь и векторы направления силы давления сжатого воздуха. При наличии такого наклона воздух начинает давить не только на дно, но и на наклоненную нижнюю часть стенок банки имеющие ребра жесткости, немного расширяя ее стенки и образуя воздушную прослойку между внутренней частью стенок банки и внешней частью пуансона.

Место наклона стенок в нижней части банки дополнительно образует ребро жесткости, препятствующее деформации банки при механическом вертикальном и горизонтальном воздействии.

Дно банки на ножках, служит мембраной «индикатором вакуума» необходимым для визуальной проверки качества закаточного шва и соблюдения технологии фасовки и обработки содержимого контейнера.

Дополнительное свойство, проявляющееся при сужении банки в нижней части, является удобство и надежность при штабелировании пластиковой банки, ориентации в пространстве и автоматизированных линиях, а также надежность складирования готовой продукции при размещении двух и более банок закупоренных металлической крышкой друг на друге. Подобное свойство обусловлено тем, что внешний диаметр нижней части банки, за счет сужения, меньше внутреннего диаметра верхней части банки, а также меньше внутреннего диаметра верхней части металлической крышки.

Основа пластиковой банки создана из полимерных материалов (высокомолекулярный полиэтилен, полиэтилен низкого давления, полипропилен, так же допустима их смесь в разных соотношениях, возможно добавление разного рода улучшающих добавок).

Техническим результатом, достигаемым пластиковой банкой, является наличие возможности у пластиковой банки использоваться для хранения пищевых и непищевых продуктов и быть укупоренной металлической крышкой под закатку с образованием качественного двойного закаточного шва. Возможность извлечения без деформации готового изделия из формообразующей пресс-формы, не используя человечески руки (полуавтоматический режим работы), роботов манипуляторов, использование силиконовых или фторопластовых смазочных материалов без пищевого допуска уменьшающие трение аморфных полимеров относительно металлических поверхности. Геометрия готового изделия (банки) подходить для использования на всех типах закаточных машин и закаточных линий, предназначенных для закатывания металлической банки.

Под качественным двойным закаточным швом понимается двойной закаточный шов, обладающий механической прочностью, обеспечивающей упругое восприятие усилий, возникающего давления в банке при стерилизации, являющийся герметичным и плотным.

Краткое описание чертежей.

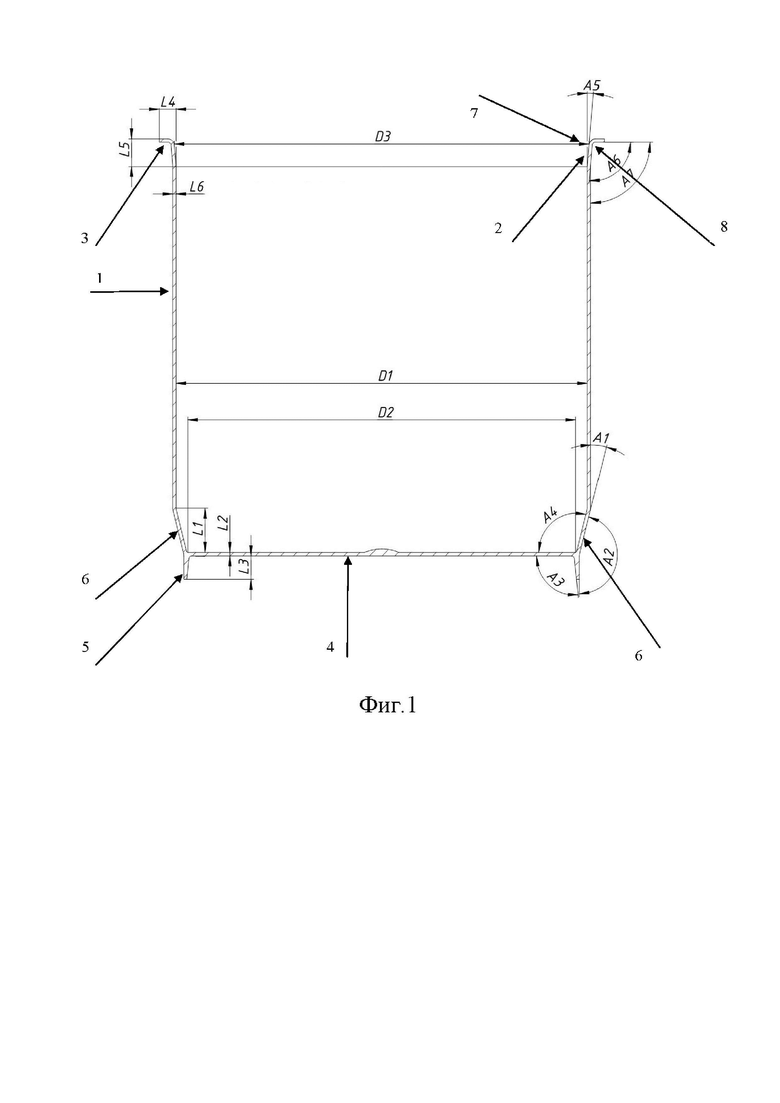

На фигуре №1 изображена Пластиковая банка - вид в разрезе с боку.

Осуществление изобретения

Пластиковая банка осуществляется цилиндрической формы имеет стенки (1), расширение в верхней части банки (2), фланец (3), дно (4), ножку (5), сужение в нижней части банки (6). Горлышко банки имеет внутреннюю (7) и внешнюю (8) фаски.

Углы, образующиеся между внутренней и внешней частями стенки, ножки, дна, расширения в нижней части банки образуют углы со следующими пропорциями: A5 = [0° …30°]; A7 = [80°….115°]; A7≤A6 - A5; A1 + A2 = 180°; 90° < A3 < 135°; 90° < A4 < 180°.

Расстояние между стенками банки и вершинами углов выполнено при условии: D2 < D1≤D3.

Толщина стенок банки выполнена со следующим диапазон и условиями соотношения линейных размеров:: L2 < L3≤L1+10mm; L2 = [0,4mm...2,4mm]; L6 = [0,4mm…2,5mm]; L6 < L4≤L5 при условии А5 > 0°; L6 < L4≤7мм при условии А5 = 0°. При этом указанные квадратные скобки обозначают то, что диапазон включительно с указанными числами.

В соответствии с описанием, пластиковая банка может быть использована для упаковки, в том числе консервирования, транспортировки и хранения пищевых и непищевых продуктов с использованием в качестве закупорочного средства металлических крышек, например: легковскрываемой крышки типа easy open или металлической крышки под закатку. Консервирование продуктов в пластиковой банке происходит на закаточных линиях любых типов, как полностью автоматических, осуществляющих мойку, чистку, сушку банок и их дальнейшее консервирование, так и полуавтоматических или ручных.

Укупоривание пластиковой банки производится с помощью металлической крышки, которая устанавливаются на посадочное место, состоящее из фланца и горлышка банки, плотно соприкасается с горлышком и фланцем. Крепление таких крышек происходит за счет загибания края крышки и фланца в результате чего образуется герметичный замок, позволяющий хранить содержимое банки в вакууме.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАНКА ДЛЯ НАПИТКОВ | 2004 |

|

RU2361791C2 |

| Устройство вакуумной укупорки банок | 2021 |

|

RU2769004C1 |

| Жестяная консервная банка | 2024 |

|

RU2834488C1 |

| УКУПОРОЧНАЯ КРЫШКА КОНСТРУКЦИИ ЗЕМЛЯКОВА Н.В. ДЛЯ СТЕКЛЯННОЙ БАНКИ | 2008 |

|

RU2385277C1 |

| ЗАКАТОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2073575C1 |

| ВОГНУТАЯ ТОРЦЕВАЯ КРЫШКА БАНКИ | 2017 |

|

RU2731858C2 |

| Приспособление для закатывания стеклянных банок жестяными крышками | 1986 |

|

SU1406114A1 |

| Приспособление для закатывания стеклянных банок жестяными крышками | 1985 |

|

SU1341154A2 |

| Автоматическая термовакуумная закаточная машина для герметизации консервных стеклянных банок жестяными крышками | 1948 |

|

SU88652A1 |

| Приспособление для закатывания стеклянных банок жестяными крышками | 1986 |

|

SU1406111A2 |

В изобретении представлена пластиковая банка, имеющая корпус, стенки, дно и ножку. Банка предназначена для использования на закаточных линиях, предназначенных для закатки металлических банок. Пластиковая банка изготовлена из полимерных материалов, включает горлышко, фланец-отбортовку, корпус и дно. При этом горлышко образовано путём наклона наружу верхней части стенок корпуса. Стенки центральной части корпуса расположены параллельно относительно друг друга. Дно банки расположено на расстоянии от нижнего края ножки банки, нижняя часть банки имеет сужение к центру банки. Заявленное изобретение направлено на создание пластиковой банки, являющейся аналогом металлической консервной банки, которая полностью или с минимальными доработками закаточных линий подходит для использования в автоматических, полуавтоматических и ручных закаточных линиях и укупоривается любой металлической крышкой, которая способна укупорить металлическую консервную банку. 3 з.п. ф-лы, 1 ил.

1. Пластиковая банка, изготовленная из полимерных материалов, включающая горлышко, фланец-отбортовку, корпус и дно, отличающаяся тем, что горлышко образовано путём наклона наружу верхней части стенок корпуса, стенки центральной части корпуса расположены параллельно относительно друг друга, дно банки расположено на расстоянии от нижнего края ножки банки, нижняя часть банки имеет сужение к центру банки.

2. Пластиковая банка по п. 1, отличающаяся тем, что она выполнена со следующим соотношением углов:

A5 = [0°...30°];

A7 = [80°...115°];

A7 ≤ A6 - A5;

A1 + A2 = 180°;

90° < A3 < 135°;

90° < A4 < 180°.

3. Пластиковая банка по п. 1, отличающаяся тем, что она выполнена со следующим соотношением внутренних диаметров (расстояний между стенками и углами): D2 < D1≤ D3.

4. Пластиковая банка по п. 1, отличающаяся тем, что она выполнена со следующим соотношением толщины стенок банки:

L2 < L3 ≤ L1+10 мм;

L2 = [0,4 мм...2,4 мм];

L6 = [0,4 мм...2,5 мм];

L6 < L4 ≤ L5 при условии А5 < 0°;

L6 < L4 ≤ 7мм при условии А5 = 0°.

| US 4102467 A, 25.07.1978 | |||

| ПОГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ ГРУЗОВЫХ АВТОМОБИЛЕЙ | 0 |

|

SU176374A1 |

| US 3685685 A, 22.08.1972 | |||

| СПОСОБ СТИМУЛЯЦИИ РОСТА РАСТЕНИЙ | 0 |

|

SU182436A1 |

| US 3524568 A, 18.08.1970. | |||

Авторы

Даты

2023-05-02—Публикация

2022-09-26—Подача