Изобретение относится к измерительной технике и может быть использовано для определения технического состояния двигателей внутреннего сгорания (ДВС) в эксплуатационных условиях.

Известен способ косвенного определения давления в цилиндре двигателя внутреннего сгорания, основанный на измерении сигналов с тензодатчиков, установленных на уплотнительную прокладку газового стыка [1].

По показаниям датчиков определяется действующее в цилиндре давление.

Недостатком известного способа является его невысокая точность при малых давлениях, а также его ограниченная унификация, так как уплотнительная прокладка заменяется при каждом демонтаже головки блока.

Наиболее близким по технической сущности является известный способ определения технического состояния ДВС путем измерения напряжений, действующих в шпильках или болтах, передающихся через головку блока цилиндров в результате воздействия на нее сил давления газов, выделение из полученной зависимости сил инерции, внутренних сил и моментов, действующих в остове двигателя [2].

Полученную зависимость от угла поворота или от времени принимают за индикаторную диаграмму цилиндра двигателя, сравнивают эту диаграмму и ее числовые показатели с эталонными и определяют техническое состояние двигателя.

Недостатками прототипа являются невысокая точность идентификации данных и низкая достоверность определения технического состояния двигателя в эксплуатационных условиях из-за использования упрощенной модели, кроме того, значительные погрешности при идентификации данных могут возникать из-за неточной тарировки датчиков. К недостаткам прототипа также относится то, что для предложенной модели алгоритм обработки экспериментальных данных не отвечает требованию - универсальности, то есть быть пригодной для двигателей независимо от их конструктивных особенностей и от места установки датчика.

Техническим результатом является разработка способа диагностики ДВС, позволяющего повысить точность и достоверность определения технического состояния ДВС в эксплуатационных условиях, путем косвенного индицирования цилиндров за счет использования более сложной модели, позволяющей точно идентифицировать экспериментальные данные, а также за счет использования в качестве исходного материала для процесса контроля и диагностирования индикаторную диаграмму давлений. Точность идентификации экспериментальных данных повышается за счет предварительной тарировки датчиков при характерных значениях угла поворота коленчатого вала двигателя. Кроме того, модель отвечает требованию универсальности - пригодна для двигателей независимо от их конструктивных особенностей и от места установки датчиков.

Технический результат достигается тем, что путем непрерывного нахождения индикаторной диаграммы цилиндра в зависимости от угла поворота вала или по времени, при котором индикаторную диаграмму получают с помощью предварительно построенной тарировочной зависимости, построенной одновременно по текущим значениям измеренных напряжений, действующих в шпильках или болтах, крепящих головку блока цилиндров, и давлений газов в цилиндре, не менее чем при трех значениях угла поворота коленчатого вала двигателя, а именно: на тактах выпуска и впуска или продувки, на такте сжатия перед подачей топлива и на такте расширения при достижении максимального давления сгорания, при различных скоростных и нагрузочных режимах работы двигателя, при этом тарировочный сигнал с датчика напряжений на такте выпуска и впуска или продувки принимается за опорный сигнал, причем по величине его изменения в процессе диагностики корректируется тарировочная зависимость. По текущим значениям полученной индикаторной диаграммы давлений вычисляют характерные числовые показатели, сравнивают их с эталонными и определяют техническое состояние двигателя, кроме того, по полученной индикаторной диаграмме давлений вычисляют текущие значения показателей политроп сжатия и расширения по углу поворота коленчатого вала или по времени.

Отличием настоящего технического решения от прототипа является то, что: для повышения точности идентификации экспериментальных данных предварительно производят тарировку датчиков напряжений по показаниям специально установленных датчиков давлений не менее чем при трех характерных значениях угла поворота коленчатого вала, а именно на тактах выпуска и впуска или продувки, на такте сжатия перед подачей топлива и на такте расширения при достижении максимального давления сгорания; для повышения точности и достоверности определения технического состояния двигателя в качестве исходного материала для процесса выявления неисправностей и разрегулировок в системах и узлах ДВС используется индикаторная диаграмма давления газа в цилиндре, полученной с помощью тарировочной зависимости, предварительно построенной по текущим значениям измеренных напряжений и давлений в цилиндре, что позволяет создать адекватную базовую математическую модель рабочего процесса, в частности вычислить показатели политроп сжатия и расширения для корректировки объемной верхней мертвой точки на индикаторной диаграмме, также по характеру изменения расчетной зависимости показателя политропы от угла поворота коленчатого вала или по времени, определенной по скорректированной индикаторной диаграмме, позволяет исследовать характерные моменты и фазы процессов впуска, горения и выпуска; модель универсальна - пригодна для двигателей независимо от их конструктивных особенностей и от места установки датчиков.

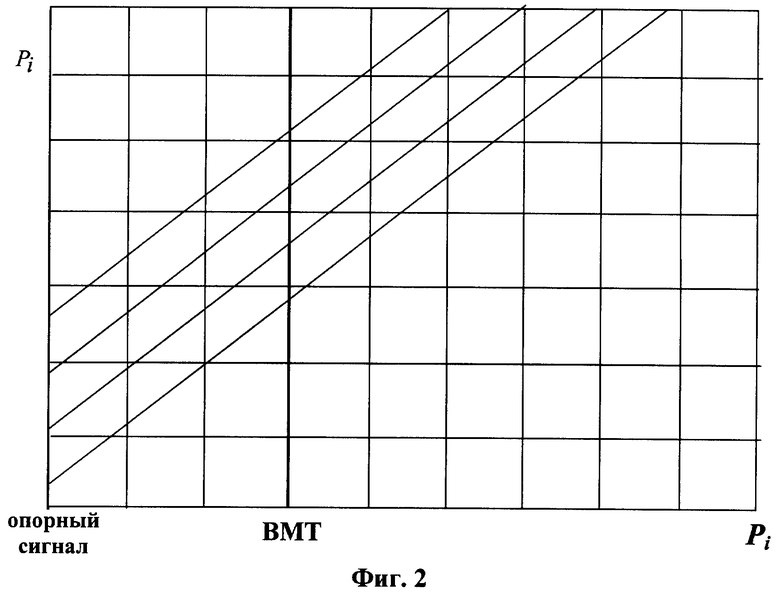

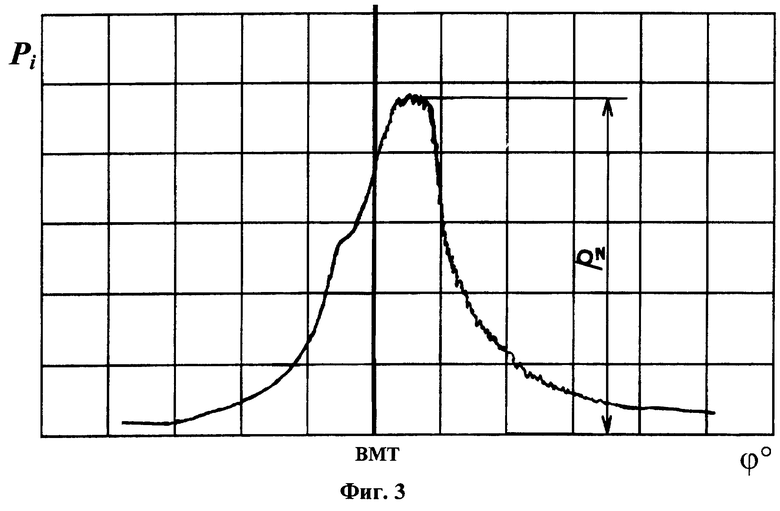

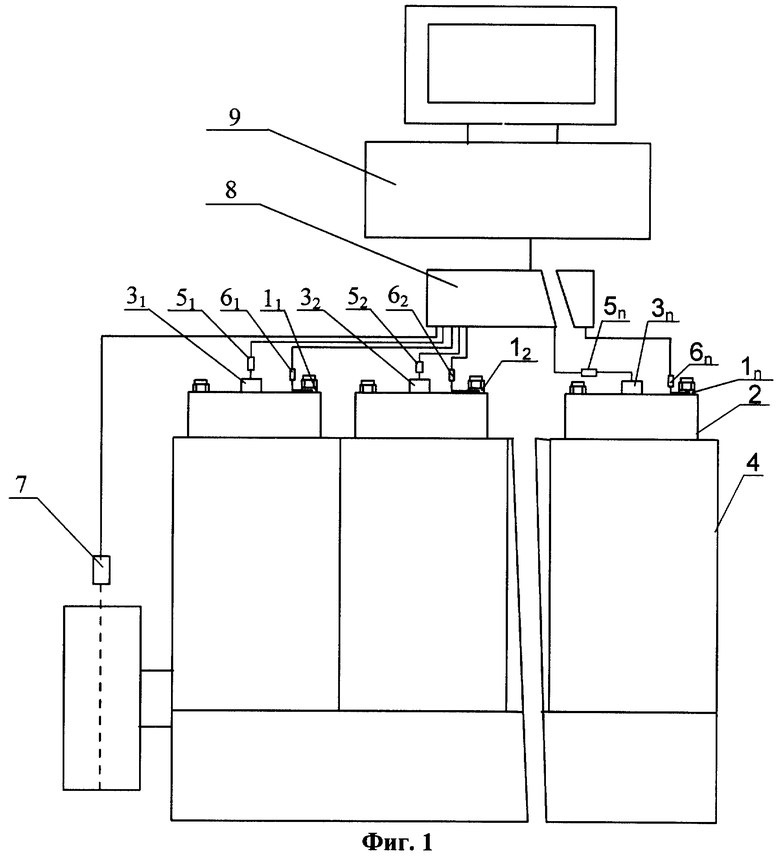

Сущность предмета изобретения поясняется чертежами, где: на фиг.1 изображена принципиальная схема, реализующая заявляемый способ диагностики ДВС; на фиг.2 приведена тарировочная зависимость, полученная заявляемым способом при помощи датчиков напряжений и давлений; на фиг.3 приведена косвенная индикаторная диаграмма рабочего процесса ДВС, полученная заявляемым способом при помощи тарировочной зависимости.

Заявляемый способ осуществляется в следующей последовательности. Датчик напряжений 1 в виде стальной шайбы с закрепленными на ней тензорезисторами, предназначенный для измерения напряжений, действующих в шпильках или болтах, крепящих головку 2 блока цилиндров, устанавливается под гайку или болт, крепящий головку 2 блока цилиндров. Датчики 1 для разных типов двигателей изготавливаются индивидуально. Внутренний диаметр стальной шайбы больше наружного диаметра резьбы шпильки или болта, обеспечивая установку датчика 1 без натяга, наружный диаметр шайбы выбирается для обеспечения условий работы материала датчика 1 в зоне упругих деформаций и нахождения наружной поверхности датчика 1 под действием осевых сил, действующих на шпильку или болт, высота шайбы выбирается для обеспечения условия нахождения рабочей части тензорезистора в зоне с пропорциональной зависимостью между усилием, воздействующим на шайбу, и ее деформацией. Специально устанавливаемый на период тарировки датчик давления 3 для измерения давлений газов в цилиндре монтируется на головку 2 блока цилиндров. Для измерения давлений с высокой точностью датчик давления должен монтироваться таким образом, чтобы его чувствительная торцевая поверхность совмещалась с поверхностью стенки камеры сгорания. По текущим значениям одновременно измеренных напряжений, действующих в шпильках или болтах, крепящих головку блока цилиндров, и давлений газов в цилиндре строится тарировочная зависимость напряжения от давления, причем не менее чем при трех значениях угла поворота коленчатого вала. В зависимости от конструктивных особенностей двигателя и места установки датчиков напряжений и давлений тарировочная зависимость может быть линейной и нелинейной. Индикаторную диаграмму давлений в цилиндре двигателя в зависимости от угла поворота вала или по времени получают с помощью предварительно построенной тарировочной зависимости напряжения от давления путем измерения напряжений, действующих в шпильках или болтах, крепящих головку блока цилиндров, при различных скоростных, нагрузочных режимах работы двигателя и различных предварительных затяжках болтов крепления головки.

Во время предварительной тарировки при работе двигателя 4 под воздействием давления газов в камере сгорания датчиком давления 3 создаются электрические сигналы, которые усиливаются в усилителе 5. Одновременно с этим усилия, возникающие от действия сил давления газов в цилиндре ДВС, через головку 2 блока цилиндров и передающиеся шпилькам или болтам крепления головки воспринимаются датчиком напряжений 1, который преобразует их в электрический сигнал, который поступает на вход в усилитель сигнала 6 с коррекцией нулевой линии. Одновременно с этим производится измерение сигнала с датчика угловых меток 7 с отметчиком оборотов. В дальнейшем сигналы через аналого-цифровой преобразователь 8 передаются и обрабатываются в ПЭВМ 9. Процесс обработки полученных зависимостей напряжений по углу поворота коленчатого вала или по времени, действующих в шпильках или болтах, крепящих головку 2 блока, и зависимостей давлений по углу поворота коленчатого вала или по времени, возникающих от процесса горения топливовоздушной смеси в цилиндре двигателя, сводится к получению тарировочной зависимости напряжения от давления не менее чем при трех значениях угла поворота коленчатого вала. Из-за ограниченного ресурса датчиков давления класса точности 0,1-0,5 как без охлаждения, так и с охлаждением датчик демонтируют. Далее с помощью полученной тарировочной зависимости строятся индикаторные диаграммы давления в цилиндре. Затем сравнивают полученную индикаторную диаграмму и ее числовые показатели с эталонными и определяют техническое состояние двигателя.

Таким образом, предлагаемый способ диагностики двигателей внутреннего сгорания методом косвенного индицирования может использоваться для проведения экспертизы технического состояния ДВС в стендовых и эксплуатационных условиях, а также для исследования рабочего процесса двигателя.

Изобретение относится к двигателестроению, в частности к измерительной технике, и может быть использовано для определения технического состояния двигателей внутреннего сгорания (ДВС). Изобретение позволяет повысить точность и достоверность определения технического состояния ДВС в эксплуатационных условиях путем косвенного индицирования цилиндров за счет использования более сложной модели, позволяющей точно идентифицировать экспериментальные данные, а также за счет использования в качестве исходного материала для процесса контроля и диагностирования индикаторную диаграмму давлений. Способ диагностики двигателя внутреннего сгорания путем непрерывного нахождения индикаторной диаграммы цилиндра в зависимости от угла поворота вала или по времени путем измерения напряжений, действующих в шпильках или болтах, крепящих головку блока цилиндров, при котором сравнивают эту диаграмму и ее числовые показатели с эталонными. Индикаторную диаграмму цилиндра получают с помощью предварительно построенной тарировочной зависимости, построенной одновременно по текущим значениям измеренных напряжений и давлений в цилиндре, не менее чем при трех значениях угла поворота коленчатого вала, и по полученной индикаторной диаграмме давлений вычисляют числовые показатели, сравнивают их с эталонными и определяют техническое состояние двигателя. 3 з.п. ф-лы, 3 ил.

| СПОСОБ ДИАГНОСТИКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2178158C2 |

| СПОСОБ ДИАГНОСТИКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2157983C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078324C1 |

| СПОСОБ ДИАГНОСТИКИ И ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАШИН ПО ВИБРАЦИИ КОРПУСА | 1996 |

|

RU2103668C1 |

| RU 2064171 C1, 20.07.1996 | |||

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2145068C1 |

| US 5396427 A, 07.03.1995 | |||

| US 5446664 A, 29.08.1995. | |||

Авторы

Даты

2005-02-10—Публикация

2003-07-01—Подача