Изобретение относится к безразборной диагностике двигателя внутреннего сгорания по составу отложения в масле.

Известно устройство для оценки технического состояния двигателя внутреннего сгорания, которое содержит фильтр, выполненный с постоянным магнитным полем. Указанные электромагниты установлены внутри измерительного трубопровода, по которому подают масло в дизель тепловоза. При прохождении масла через электромагниты на последних оседают отложения продуктов износа дизеля (в основном мелкие частицы железа), в связи с чем изменяется давление масла в измерительном трубопроводе. Давление масла измеряют манометрами, установленными на трубопроводе.

В качестве контрольного параметра принимают отношение давлений в основной и дополнительной магистралях [1].

Основным недостатком указанного устройства является сложность контроля отношения давлений в основной и дополнительной магистралях, необходимость устанавливать два манометра.

Известно также и техническое решение устройства для оценки технического состояния двигателя внутреннего сгорания [2].

Указанное техническое решение содержит измеритель параметра технического состояния, преобразователь, датчик сигнализатора, сигнализатор технического состояния двигателя и измерительный трубопровод, причем измерительный трубопровод размещен в масляной системе двигателя, а измеритель, регистратор и датчик сигнализатора размещены в измерительном трубопроводе и связаны через датчик сигнализатора с сигнализатором, а измеритель выполнен в виде постоянных магнитов.

Для повышения точности измерения преобразователь измерителя параметра технического состояния двигателя выполнен в виде двуплечевого рычага, стойки, толкателя, оси и возвратной пружины.

Постоянные магниты размещены на одном из плеч двуплечевого рычага, другое плечо которого связано с возвратной пружиной. Рычаг размещен на оси на стойке, помещенной внутри измерительного трубопровода. Толкатель жестко связан с рычагом с возможностью при критическом состоянии двигателя взаимодействовать с датчиком сигнализатора, установленным на стойке.

Указанное решение выбрано в качестве прототипа.

При эксплуатации дизеля масло с продуктами износа дизеля в виде мелких металлических включений (железо) проходит около магнитов, при этом продукты износа и откладываются на них. По мере отложений продуктов износа дизеля на магнитах увеличивается вес рычага, на котором размещены магниты. Чем больше отложений скапливается на магнитах, тем больше вес двуплечевого рычага, на котором установлены магниты. При достижении определенного количества отложений на магните, соответствующего критическому состоянию двигателя, рычаг с магнитами преодолевает сопротивление пружины и замыкается электрическая цепь, о чем свидетельствует сигнализатор.

Указанное устройство также обладает существенным недостатком, заключающемся в следующем: устройство сложно в изготовлении, двуплечевой рычаг часто при эксплуатации выходит из строя, в связи с чем снижается качество оценки Д.С.В.

Согласно изобретению поставлена задача создать такое устройство для оценки технического состояния двигателя внутреннего сгорания, в котором новое выполнение блоков и их взаимное расположение позволило бы обеспечить качественное и достоверное показание наличия магнитных металлических частиц в масле и тем самым повысить качество и достоверность диагностики технического состояния двигателя внутреннего сгорания.

Согласно изобретению эта задача решается следующим образом.

В известном устройстве для оценки двигателя внутреннего сгорания, содержащем источник питания, измеритель параметра технического состояния, преобразователь, сигнализатор технического состояния и измерительный трубопровод, размещенный в масляной системе двигателя, в измерительном трубопроводе устанавливают контрольную вставку, в которой размещены измеритель и преобразователь, при этом преобразователь выполнен в виде двух катушек, одна из которых соединена с источником питания, а другая (вторичная) соединена с сигнализатором, измеритель технического состояния выполнен в виде металлического стержня, при этом один конец стержня связан с возвратной пружиной и снабжен с постоянными магнитами, а второй конец стержня выполнен с переменным сечением. Стержень выполнен с возможностью перемещения в направлениях через сердечники первичной и вторичной катушки.

- Введение в устройство направляющих позволяет перемещать стержень через сердечники первичной и вторичной катушки.

- Установка на стержне постоянных магнитов позволяет улавливать магнитные частицы и по ним судить о техническом состоянии масла.

- Выполнение одного конца стержня с переменным сечением позволяет определять при прохождении стержня через вторичную катушку количество примесей в масле в виде магнитных частичек.

Все эти признаки позволяют повысить качество диагностики и ее достоверность.

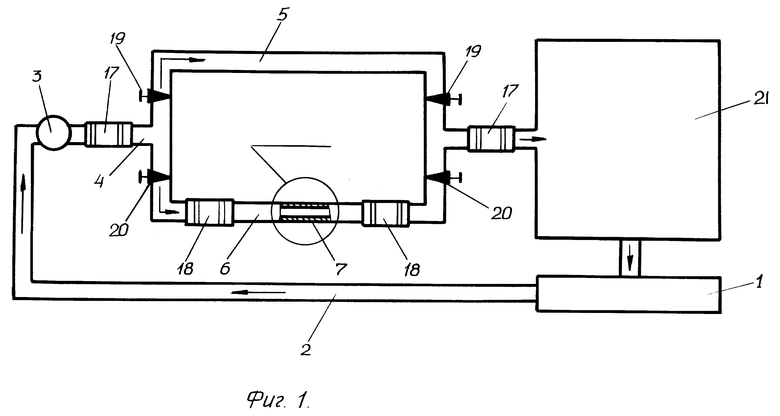

Устройство поясняется чертежами:

- на фиг. 1 показана схема системы смазки дизеля;

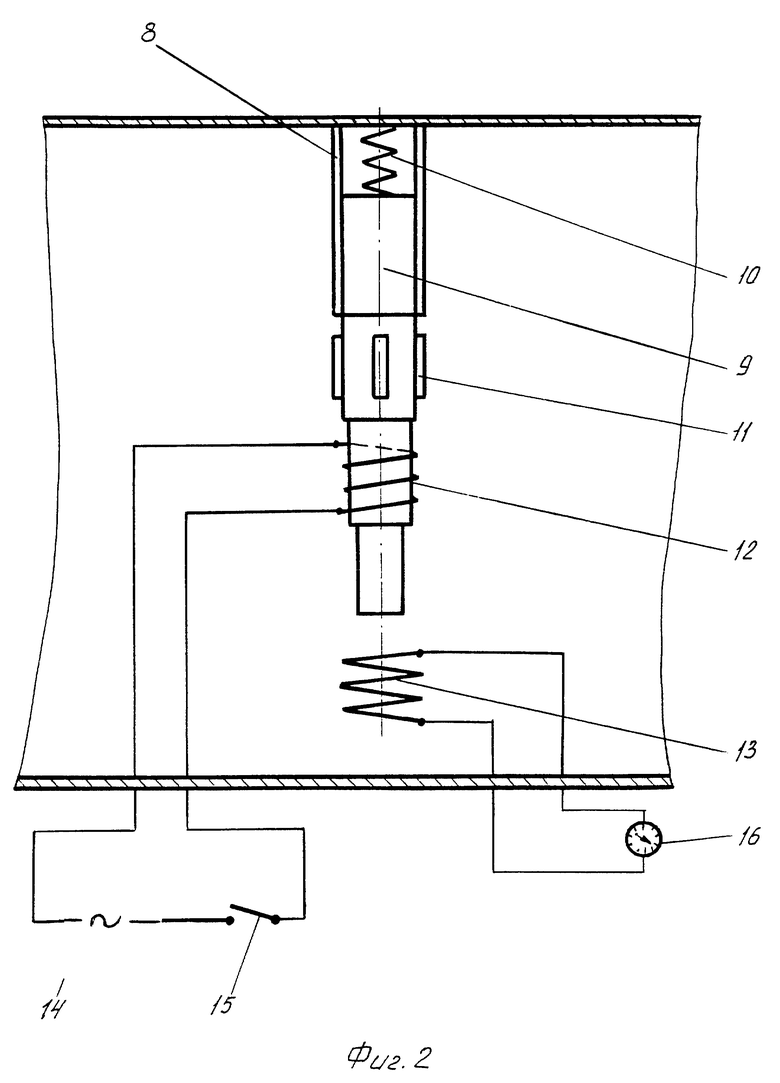

- на фиг. 2 - узел 1 фиг. 1;

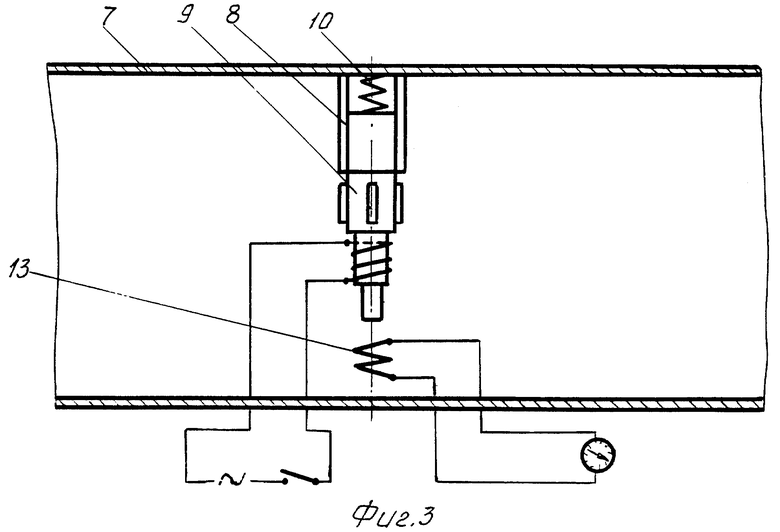

- на фиг. 3 - узел измерения отложений в системе смазки двигателя внутреннего сгорания (без отложений);

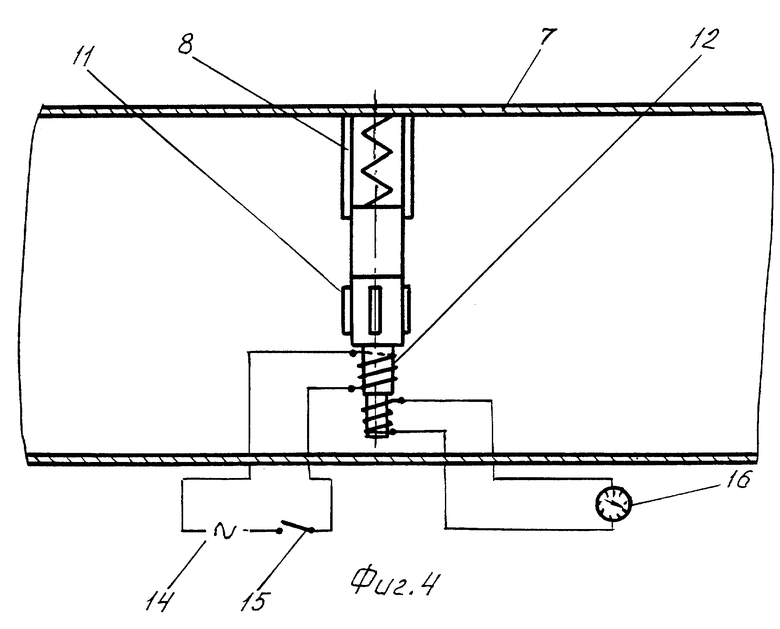

- на фиг. 4 - то же, с отложениями продуктов износа двигателя внутреннего сгорания;

- на фиг. 5 - кривые накопления отложений в дизельном масле меди, свинца, железа (точка A - критический износ по железу, время работы двигателя 600-700 часов; точка Б - критический износ по свинцу, время работы двигателя 1800 часов; точка В - критический износ по меди, время работы двигателя 2000 часов);

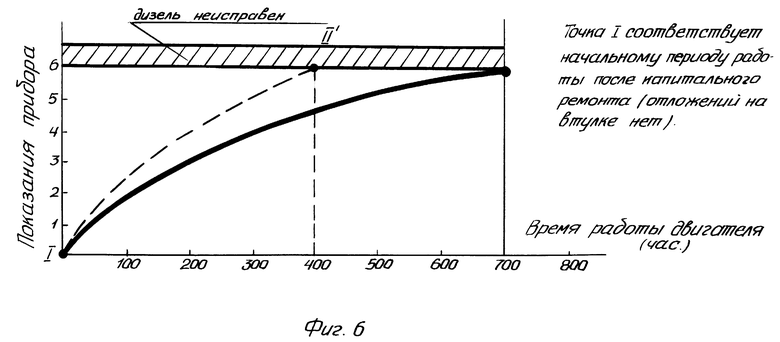

- на фиг. 6 - график отложений частичек продуктов износа (железа) в зависимости от времени работы дизеля.

Устройство содержит картер 1, из которого масло по трубопроводу 2 поступает в насос 3, а из насоса 3 - в измерительный трубопровод 4. Измерительный трубопровод 4 делится на два трубопровода 5 и 6. Трубопровод имеет контрольную вставку 7, выполненную из немагнитного материала. Во вставке 7 установлены направляющие 8, в которых может перемещаться стержень 9. Стержень 9 одним концом с помощью возвратной пружины 10 крепится к внутренней поверхности вставки 7.

На стержне 9 установлены магниты 11 (постоянные). Вставка 7 снабжена двумя катушками: первичной 12 и вторичной 13 (изоляция и установка катушек 12 и 13 на чертеже условно не показаны). Первичная катушка 12 соединена с источником питания 14 через ключ 15, а вторичная катушка соединена с сигнализатором 16.

Измерительный трубопровод 4 устанавливается с помощью фланцев 17, а контрольная вставка 7 - с помощью фланцев 18.

Краны 19 и 20 служат для открытия и закрытия трубопроводов 5 и 6 в измерительном трубопроводе 4.

Из трубопровода 4 масло направляется в дизель 21.

Устройство работает следующим образом: при эксплуатации дизеля масло из картера 1 по трубопроводу 2 подается с помощью насоса 3 в измерительный трубопровод 4, а затем в дизель 21 и в картер 1. В измерительном трубопроводе масло проходит через контрольную вставку 7, где частицы железа откладываются на магнитах 1. По мере накопления частиц (отложений) на магнитах 11 стержень 9 утяжеляется, преодолевает сопротивление пружины 10 и начинает входить в сердечник катушки 13 через сердечник катушки 12.

Известно (см. , например, "Физика для любознательных" Э.Роджерс, М.: 1971, стр.393), что если катушку 12 соединить с источником питания переменного тока и поднести к ней другую замкнутую катушку 13, то в последней будет возникать электрический ток.

Когда по катушке течет ток, она действует на первую катушку подобно магниту. Магнитную связь между катушкой с током и катушкой, в которой необходимо индуцировать ток, можно усилить, продев через обе катушки сердечники с железом.

По мере отложения продуктов износа дизеля 21 во вставке 7 (см. фиг. 2) на стержне 9 будут образовываться отложения продуктов износа Д.В.С. (в основном продуктов износа из железа). Показания сигнализатора 16 будут зависеть от количества отложений из железа на стержне 9, т.к. он будет входить в сердечник катушки 13 разным сечением. Чем больше сечение, тем больше магнитная связь между катушками и, соответственно, выше показания сигнализатора 16.

При отсутствии частичных доливок масла установлено, что процесс отложения различных элементов износа в масле происходит по-разному.

При анализе масла на тепловозах, прошедших заводской ремонт (т.е. все узлы и детали двигателя были заменены на новые, а масло залито свежее), на каждом плановом виде ремонта производился спектральный анализ дизельного масла, при этом производился визуальный осмотр узлов и деталей дизеля, замер зазоров в изношенных узлах и деталях.

На основании этих данных были построены зависимости (фиг. 5), характеризующие процесс накопления элементов износа в дизельном масле в зависимости от времени работы двигателя, из которых следует, что в начальный период отложение продуктов износа идет довольно быстро, а затем начинает заметно снижаться. Критическое отложение меди и свинца до критической нормы происходит за период 1800-2000 часов работы двигателя (медь - 60 г/т, свинец - 80 г/т), а отложение железа до критической нормы (50 г/т) происходит быстрее всего за 600-700 часов работы двигателя.

Поэтому можно сделать вывод, что при начале износа подшипников (в масле отложения меди и свинца) при проведении плановых видов ремонта можно практически во всех случаях своевременно установить начало износа и не пропустить критического момента износа, т.е. своевременно устранить повреждения, т. к. за 1800-2000 часов работы двигателя тепловоз неоднократно (5-6 раз) заходит на плановый ремонт, а при износе узла гильза-поршень можно пропустить критический момент износа, что может привести к порче, т.к. за 600-700 часов работы двигателя тепловоз заходит на плановый ремонт 1-2 раза, в редких случаях 3 раза.

Предлагаемое устройство, предназначенное для определения степени загрязнения масла железом, позволяет фиксировать количественное отложение железа за счет изменения его количества на дозированной поверхности магнитов 11, установленной в измерительном трубопроводе 4, причем на работу устройства не влияет наличие в масле посторонних предметов из немагнитного материала, а также частичная или полная смена масла, т.к. магниты 11 удерживают частички железа, а затем при работе с новым (свежим) маслом процесс отложения на магнитах 11 вставки 7 продолжается.

Использование предлагаемого устройства позволяет оперативно получать сведения о загрязнении масла железными примесями, т.е. позволяет не только определить загрязненность масла, а также количество железа - продукта износа в узле поршень-гильза. Для того чтобы связать степень износа поршень-гильза с отложениями на вставке 7, был проведен анализ для конкретного теплового дизеля 10Д100. Анализ проводился на ряде тепловозных дизелей сразу после заводского ремонта или новых, после постройки (при новых деталях и свежем масле). Через определенное время производился замер отложений на стержне 9 вставки 7, спектральный анализ масла на установке МФС-5 и визуальный осмотр узла поршень-гильза. Анализ был проведен на пятнадцати дизелях 10Д100. По результатам анализа был построен график количества отложений продуктов износа, при этом только железные отложения в сердечнике усиливают магнитную связь между катушками, размещенными на вставке 7. Точка 11 на фиг. 6 соответствует работе дизеля через 600-700 часов работы после капитального ремонта. При количестве железных отложений 200-220 г на вставке 7 при 600-700 часов работы дизеля (согласно спектрального анализа) отложение в масле составляет 45-55 г/т, а при визуальном осмотре узла поршень-гильза видны следы натира, т.е. узел поршень-гильза находится в критическом состоянии.

Замер отложений на вставке 7 производится следующим образом: по первому варианту краны 19 и 20 трубопроводов 5 и 6 открывают, и масло по этим трубопроводам направляется в дизель 21.

Если подавать напряжение переменного тока, например 36В, на первичную катушку 12, то по мере накопления на магнитах 11 стержня 9 железных отклонений магнитная связь между катушками 12 и 13 усиливается. Сигнализатор 16 имеет ряд делений 1, 2, 3, 4 и т.д. до 12. Если на сигнализаторе 16 через 700 часов (и меньше 700 часов работы дизеля) показания будут более 6 делений, значит, дизель неисправен (согласно проведенных опытов).

Как показали опыты, контрольный замер можно ускорить, направляя масло только по трубопроводу 6 через вставку 7, при этом кран 19 трубопровода 5 должен быть закрыт. В этом случае все осаждения в масле фиксируются на вставке 7 (магнитах 11) быстрее, и при работе дизеля через 400 часов (не менее 400 часов) показания сигнализатора 16 более 6 делений указывают, что железа в масле содержится 45-55 г/т, что не допустимо (на фиг. 6 показано пунктирной линией).

Информация, принятая при составлении заявки:

[1] Авторское свидетельство СССР N 1168814 М. кл. G 01 M 15/00.

[2] Авторское свидетельство СССР N 1539569 М. кл. G 01 M 15/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для оценки технического состояния двигателя внутреннего сгорания | 1988 |

|

SU1539569A1 |

| Способ оценки технического состояния двигателя внутреннего сгорания | 1983 |

|

SU1168814A1 |

| Система охлаждения двигателя внутреннего сгорания | 1972 |

|

SU476368A1 |

| Устройство для оценки технического состояния двигателя внутреннего сгорания | 1987 |

|

SU1495659A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРА КОЛЕС ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2112679C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2293302C2 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2039331C1 |

| Устройство для исследования двигателя | 1990 |

|

SU1797705A3 |

| КОЗЛОВОЙ КРАН | 1992 |

|

RU2072960C1 |

| ПРИВОД СКОРОСТЕМЕРА ЛОКОМОТИВА | 1992 |

|

RU2051052C1 |

Изобретение относится к двигателестроению, в частности к устройствам для оценки технического состояния двигателя внутреннего сгорания, и позволяет упростить изготовление и определить степень загрязнения масла железными примесями. Устройство содержит источник питания, датчик сигнализатора, сигнализатор технического состояния, преобразователь, выполненный в виде двух катушек - первичной и вторичной, измеритель технического состояния, выполненный в виде металлического стержня переменного cечения, при этом один конец стержня связан с возвратной пружиной и снабжен постоянными магнитами. Стержень имеет возможность перемещения через сердечники катушек. 6 ил.

Устройство для оценки технического состояния двигателя внутреннего сгорания, содержащее источник питания, измеритель параметра технического состояния, преобразователь, сигнализатор технического состояния и измерительный трубопровод, размещенный в масляной системе двигателя, отличающееся тем, что в измерительном трубопроводе расположена контрольная вставка, внутри которой размещены измеритель и преобразователь, при этом преобразователь выполнен в виде двух катушек, одна из которых - первичная - соединена с источником питания, а другая - вторичная - соединена с сигнализатором, измеритель выполнен в виде металлического стержня, возвратной пружины, прикрепленной одним концом к контрольной вставке, и направляющих, причем один конец стержня связан с возвратной пружиной и снабжен постоянными магнитами, жестко установленными на нем, второй конец стержня выполнен переменного сечения, а стержень имеет возможность перемещения через сердечники первичной и вторичной катушек.

| Устройство для оценки технического состояния двигателя внутреннего сгорания | 1988 |

|

SU1539569A1 |

| Способ оценки технического состояния двигателя внутреннего сгорания | 1983 |

|

SU1168814A1 |

| Устройство контроля системы смазки двигателя | 1979 |

|

SU909403A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИФЕРБЛАТА СТРЕЛОЧНЫХ ЧАСОВ | 2006 |

|

RU2321040C1 |

| Способ получения среднего пирофосфорно-кислого аммония | 1958 |

|

SU116468A1 |

| СТАБИЛИЗАТОР КРЕНА ГОРНОЙ МАШИНЫ | 1972 |

|

SU426884A1 |

Авторы

Даты

2000-01-27—Публикация

1996-09-02—Подача