Изобретение относится к области машиностроения, в частности к электрическим ручным перфораторам и молоткам, применяемым в строительстве, геологоразведочных и буровзрывных работах для образования отверстий в строительных материалах и горных породах, а также их разрушения.

Известны перфораторы, содержащие корпус, привод, состоящий из двигателя и редуктора, установленный в корпусе направляющий цилиндр, преобразовательный механизм, преобразующий вращение привода в возвратно-поступательные движения поршня, установленного в направляющем цилиндре вместе с ударником, отделенным от поршня воздушной подушкой, шпиндель, закрепленный в осевом и радиальном направлениях относительно направляющего цилиндра с помощью шпоночных элементов, одновременно размещенных в радиальных отверстиях шпинделя и ответных сквозных отверстиях направляющего цилиндра, и в шпинделе закрепляется рабочий инструмент, отделенный от ударника промежуточным элементом, переносящим ударную нагрузку к рабочему инструменту, а также механизм удержания шпоночных элементов от выпадения из радиальных отверстий шпинделя и ответных сквозных отверстий направляющего цилиндра.

Патент ФРГ №2844109 от 10.10.78 г., кл. B 25 D 11/04 - аналог.

Недостатком перфоратора является низкая надежность механизма связи направляющего цилиндра и шпинделя.

В таком перфораторе шпоночными элементами являются подпружиненные шарики, а механизм их удержания выполнен в виде муфты предельного момента, с направляющим цилиндром в качестве ведущей полумуфты и со шпинделем в качестве ведомой полумуфты.

Периодическое срабатывание такой муфты при заклинивании бура ведет к увеличению диаметров как радиальных отверстий шпинделя, так и ответных сквозных отверстий направляющего цилиндра. Образующийся люфт между ними и шпоночными элементами приводит к еще большему разбалтыванию соединения направляющего цилиндра и шпинделя, что ведет к падению момента срабатывания муфты, частому заклиниванию бура и снижения скорости бурения.

Кроме того, такая конструкция удерживания шпоночных элементов от выпадения исключает работу перфоратора в чисто ударном режиме, то есть в режиме молотка, поскольку рабочий инструмент, выполненный в виде зубила, лопаты, не может быть закреплен от вращения относительно корпуса из-за срабатывания муфты.

Ближайшим по своей технической сущности является перфоратор или молоток, содержащий корпус, привод, состоящий из двигателя и редуктора, установленный в корпусе направляющий цилиндр, преобразовательный механизм, преобразующий вращение привода в возвратно-поступательные движения поршня, установленного в направляющем цилиндре вместе с ударником, отделенным от поршня воздушной подушкой, шпиндель, закрепленный в осевом и радиальном направлениях относительно направляющего цилиндра с помощью шпоночных элементов, одновременно размещенных в радиально расположенных отверстиях шпинделя и ответных сквозных отверстиях направляющего цилиндра, и в шпинделе закрепляется рабочий инструмент, отделенный от ударника промежуточным элементом, переносящим ударную нагрузку от ударника к рабочему инструменту, а также механизм удержания шпоночных элементов от выпадения из радиальных отверстий шпинделя и ответных сквозных отверстий направляющего цилиндра.

Перфоратор UBH 5/40 фирмы Bosch - проспект 1992 г. - прототип.

Такой перфоратор не имеет недостатков аналога, так как в механизме удержания шпоночных элементов от выпадения отсутствует функция муфты предельного момента. При этом шпоночные элементы выполнены в виде цилиндров, что уменьшает удельные давления на них при передаче как радиальных, так и осевых нагрузок, между направляющим цилиндром и шпинделем. Это в конечном счете увеличивает надежность перфоратора.

Хотя этот перфоратор лишен недостатков аналога, он тем не менее обладает недостатком, заключающимся в низкой надежности.

В таком перфораторе механизм удержания шпоночных элементов от выпадения во внутреннее отверстие шпинделя выполнен в виде глухих со стороны промежуточного элемента радиально расположенных отверстий шпинделя. При этом взаимный контакт шпоночных элементов и радиальных отверстий происходит только на части толщины стенки шпинделя, что увеличивает удельное давление на шпоночные элементы и приводит к их смятию и нарушению связи направляющего цилиндра и шпинделя.

В основу изобретения положена задача создания перфоратора или молотка с повышенной надежностью связи направляющего цилиндра и шпинделя.

Поставленная задача решается тем, что в перфораторе или молотке, содержащем корпус, привод, состоящий из двигателя и редуктора, установленный в корпусе направляющий цилиндр, преобразовательный механизм, преобразующий вращение привода в возвратно-поступательные движения поршня, установленного в направляющем цилиндре вместе с ударником, отделенным от поршня воздушной подушкой, шпиндель, закрепленный в осевом и радиальном направлениях относительно направляющего цилиндра с помощью шпоночных элементов, одновременно размещенных в радиально расположенных отверстиях шпинделя и ответных сквозных отверстиях направляющего цилиндра, и в шпинделе закрепляется рабочий инструмент, отделенный от ударника промежуточным элементом, переносящим ударную нагрузку от ударника к рабочему инструменту, а также механизм удержания шпоночных элементов от выпадения из радиальных отверстий шпинделя и ответных сквозных отверстий направляющего цилиндра, механизм удержания шпоночных элементов от выпадения выполнен в виде сквозных радиальных отверстий в шпинделе, а шпоночные элементы, размещенные в них, опираются с одной стороны на внешнюю цилиндрическую поверхность промежуточного элемента.

Предлагаемая конструкция механизма удержания шпоночных элементов от выпадения из радиальных сквозных отверстий в шпинделе позволяет шпоночные элементы, выполненные в виде цилиндров, расположить на расстоянии всей толщины стенки шпинделя, снизив, тем самым, удельные давления на шпоночные элементы и увеличив одновременно надежность связи направляющего цилиндра и шпинделя.

Невыпадение шпоночных элементов во внутреннее отверстие шпинделя обеспечено их опорой на цилиндрическую поверхность промежуточного элемента, расположенного во внутренней поверхности шпинделя.

В другом варианте выполнения перфоратора или молотка механизм удержания шпоночных элементов от выпадения выполнен так, что шпоночные элементы с другой стороны опираются на корпус.

В таком перфораторе или молотке, максимально приблизив внешний диаметр направляющего цилиндра к корпусу, становится возможным увеличить толщину стенки направляющего цилиндра. Обеспечив при этом опору шпоночных элементов на корпус или на закрепленную в корпусе втулку, увеличивается поверхность контакта направляющего цилиндра и шпоночных элементов. В свою очередь это снижает удельное давление на шпоночные элементы и еще больше увеличивает надежность связи направляющего цилиндра и шпинделя.

Конкретное выполнение предлагаемого изобретения поясняется описанием и чертежами, на которых:

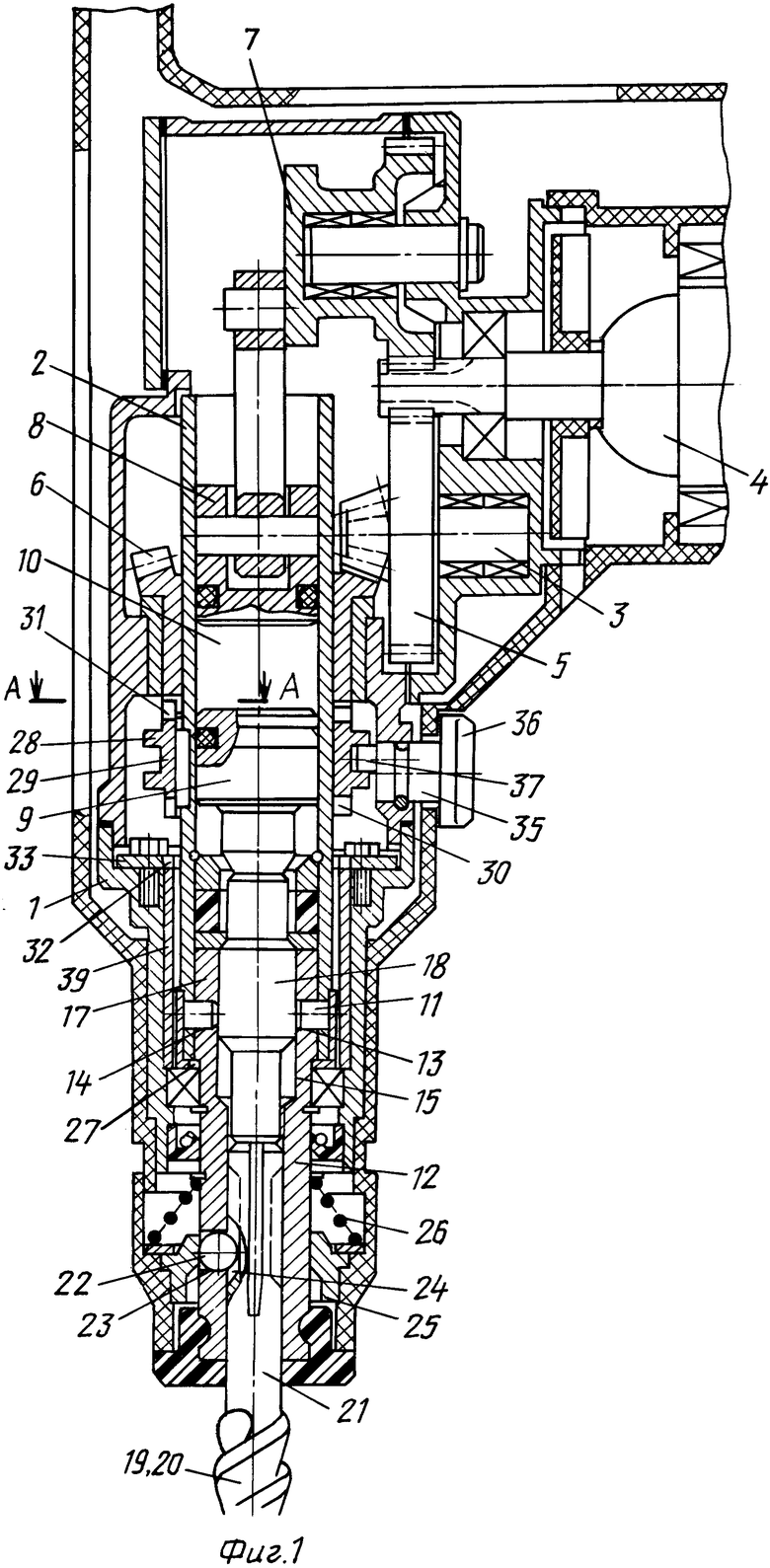

Фиг.1 изображает перфоратор в продольном разрезе в плоскости расположения шпоночных элементов с их опорой на цилиндрическую поверхность промежуточного элемента.

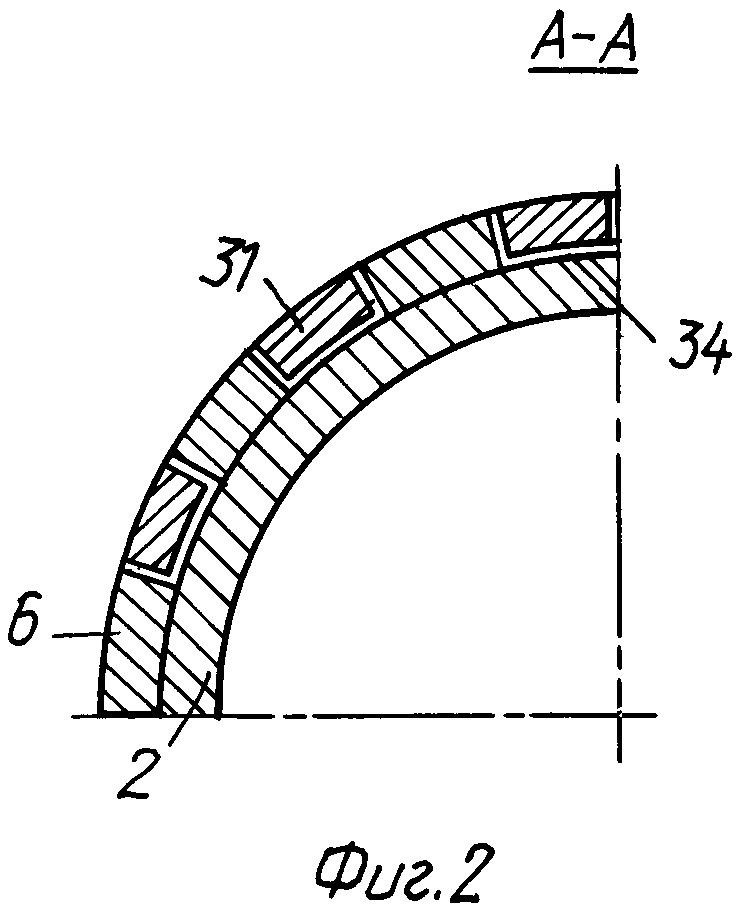

Фиг.2 изображает радиальное зацепление торцевых выступов ползуна с ответными впадинами приводной шестерни.

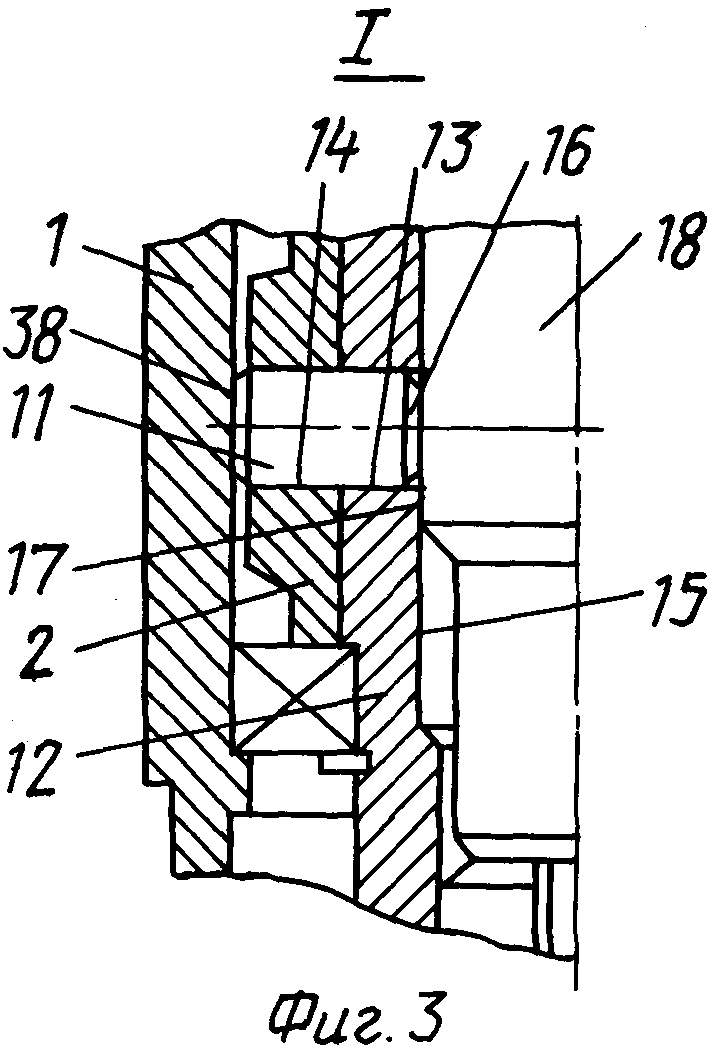

Фиг.3 изображает узел связи направляющего цилиндра с помощью шпоночных элементов, опирающихся с внешней стороны на корпус.

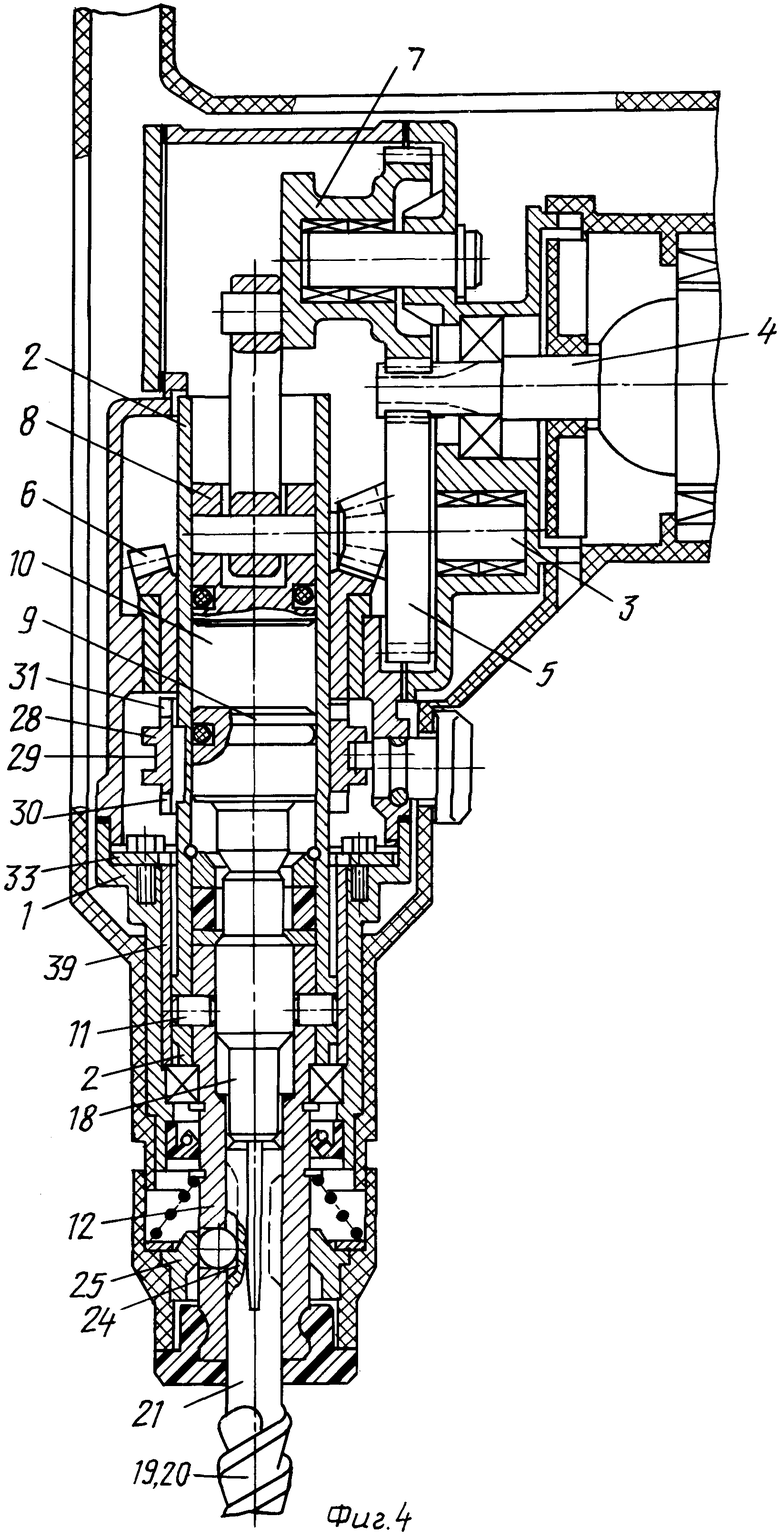

Фиг.4 изображает перфоратор в продольном разрезе с опорой шпоночных элементов с внешней стороны во втулку, закрепленную относительно корпуса.

Перфоратор или молоток содержит (Фиг.1) корпус 1, установленный в корпусе 1 с возможностью вращения направляющий цилиндр 2, привод 3, состоящий из двигателя 4 и редуктора 5, включающего в себя приводную шестерню 6, свободно установленную на направляющем цилиндре 2, преобразовательный механизм 7 кривошипно-шатунного типа, преобразующий вращательное движение двигателя 4 в возвратно-поступательные движения поршня 8, установленного в направляющем цилиндре 2 вместе с ударником 9, отделенным от поршня 8 воздушной подушкой 10. В направляющем цилиндре 2 с помощью шпоночных элементов 11 закреплен от радиальных и осевых перемещений шпиндель 12. Шпоночные элементы 11 расположены равномерно по окружности направляющего цилиндра 2 и одновременно находятся в сквозных радиальных отверстиях 13 шпинделя 12 и в ответных сквозных отверстиях 14 направляющего цилиндра 2. Со стороны внутреннего отверстия 15 шпинделя 12 шпоночные элементы 11 опираются своим торцом 16 на цилиндрическую поверхность 17 промежуточного элемента 18, находящегося во внутреннем отверстии 15 шпинделя 12 между ударником 9 и рабочим инструментом, выполненным в виде бура 19 или зубила 20. Хвостовик 21 рабочего инструмента 19, 20 закрепляется в шпинделе 12 с помощью запорного элемента 22, одновременно находящегося в сквозном пазе 23 шпинделя 12 и в закрытом полукруглом пазе 24 хвостовика 21. Запорный элемент 22 фиксируется в положении удержания рабочего инструмента 19, 20 с помощью запорной втулки 25, подпружиненной относительно шпинделя 12 пружиной 26.

С внешней стороны шпоночные элементы 11 удерживаются от выпадения с помощью втулки 27, установленной на внешней стороне направляющего цилиндра 2 и закрывающей его ответные сквозные отверстия 14. На внешней стороне поверхности направляющего цилиндра 12, неподвижно в радиальном направлении, установлен также ползун 28, имеющий внешнюю проточку 29 и торцевые выступы 30, 31 с обеих сторон. Выступы 30 входят в ответные пазы 32 фланца 33, укрепленного на корпусе 1, в случае чисто ударного режима, режима молотка. В ударно-вращательном режиме, режиме перфоратора, другие его выступы 31 (Фиг.2) входят в ответные пазы 34 приводной шестерни 6.

В корпусе 1 (Фиг.1) установлен эксцентрик 35 с ручкой управления 36, шип 37 которого размещается во внешней проточке 29 ползуна 28. Поворотом ручки управления 36 шип 37 эксцентрика 35 переводит ползун 28 из одного крайнего осевого положения в другое крайнее осевое положение, устанавливая тем самым либо режим ударно-вращательный, режим перфоратора, либо режим ударный, режим молотка.

В другом варианте механизм удержания шпоночных элементов (Фиг.3) от выпадения с внешней стороны направляющего цилиндра 2 выполнен так, что шпоночные элементы 11 другим своим торцом 38 опираются на корпус 1 или на внутреннюю втулку 39 (Фиг.4), закрепленную в корпусе 1.

Перфоратор или молоток работает следующим образом.

Вращение двигателя 4 (Фиг.1) с помощью редуктора 5 передается преобразовательному механизму 7 кривошипно-шатунного типа, обеспечивающего возвратно-поступательные движения поршня 8, а вместе с ним через воздушную подушку 10 ударнику 9. Ударник 9 при этом наносит периодические удары по промежуточному элементу 18, а через него рабочему инструменту типа бура 19, если это перфоратор, или зубило 20, если это молоток. В режиме перфоратора через редуктор 5 и приводную шестерню 6 вращение двигателя 4 передается направляющему цилиндру 2, а через него шпинделю 12 и буру 19. Одновременно с вращением передаваемая ударная нагрузка на бур 19 обеспечивает режим работы перфоратора.

Учитывая, что внешний диаметр поршня 8 и ударника 9 значительно больше внешнего диаметра хвостовика 21 бура 19, то и внутренний диаметр направляющего цилиндра 2 больше внутреннего диаметра шпинделя 12. При этом шпиндель 12, закрепленный в направляющем цилиндре 2 как труба в трубе с помощью шпоночных элементов 11, одновременно находящихся как в сквозных радиальных отверстиях 13 шпинделя 12, так и в ответных сквозных отверстиях 14 направляющего цилиндра 2. Через шпоночные элементы 11 вращательное движение направляющего цилиндра 2 передается шпинделю 12 с одной стороны. С другой стороны шпоночные элементы 11 исключают осевое взаимное смещение направляющего цилиндра 2 и шпинделя 12. Высота шпоночных элементов 11, например цилиндрической формы, при этом равняются суммарной толщине стенок направляющего цилиндра 2 и шпинделя 12. Удержание шпоночных элементов 11 от выпадения с внешней стороны направляющего цилиндра 2 выполнено в виде втулки 27, размещенной вокруг направляющего цилиндра 2 в зоне расположения шпоночных элементов 11. Механизм удержания шпоночных элементов 11 от выпадения во внутреннее отверстие 15 шпинделя 12 через его сквозные радиальные отверстия 13 выполнен так, что шпоночные элементы 11 постоянно опираются на внешнюю цилиндрическую поверхность 17 промежуточного элемента 18, находящегося во внутреннем отверстии 15 шпинделя 12. При этом достигается максимальная площадь контакта шпоночных элементов 11 с поверхностью сквозных радиальных отверстий 13 шпинделя 12. Передача как крутящего момента от направляющего цилиндра 2 к шпинделю 12, так и осевых нагрузок между ними происходит в этом случае при малых удельных нагрузках между шпоночными элементами 11 и сквозными радиальными отверстиями 13 шпинделя 12, а это в свою очередь увеличивает надежность всего узла крепления направляющего цилиндра 2 и шпинделя 12.

Кроме того большая глубина посадки шпоночных элементов 11 в стенке шпинделя 12 исключает их перекос в его сквозных радиальных отверстиях 13 и, соответственно, возможность износа, а это также увеличивает надежность соединения.

В другом варианте механизм удержания шпоночных элементов 11 (Фиг.2, 3) от выпадения выполнены так, что их шпоночные элементы 11 с другой стороны опираются на корпус 1 или внутреннюю втулку 39, связанную с корпусом 1. Такое решение позволяет без увеличения габаритов перфоратора увеличить толщину стенки направляющего цилиндра 2 с соответствующим увеличением длины цилиндрической части шпоночных элементов 11, что увеличивает площадь их взаимного контакта, снижая тем самым удельные нагрузки между ними. Это увеличивает надежность соединения направляющего цилиндра 2 и шпинделя 12, а также надежность перфоратора в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕДОРУБ ДЛЯ СОСУЛЕК | 2012 |

|

RU2494190C1 |

| ЭЛЕКТРОМОЛОТОК | 2022 |

|

RU2787297C1 |

| КОМПРЕССИОННО-ВАКУУМНАЯ УДАРНАЯ МАШИНА | 1999 |

|

RU2170658C2 |

| УСТРОЙСТВО КРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА В УДАРНОЙ МАШИНЕ | 2003 |

|

RU2263019C2 |

| УДАРНО-ВРАЩАТЕЛЬНАЯ МАШИНА | 2000 |

|

RU2200816C2 |

| УСТРОЙСТВО КРЕПЛЕНИЯ БУРА В УДАРНО-ВРАЩАТЕЛЬНОЙ МАШИНЕ | 1996 |

|

RU2141892C1 |

| УДАРНАЯ МАШИНА | 2003 |

|

RU2244621C1 |

| УДАРНО-ВРАЩАТЕЛЬНАЯ МАШИНА | 2004 |

|

RU2272118C1 |

| РУЧНАЯ МАШИНА | 1999 |

|

RU2174895C2 |

| УДАРНАЯ МАШИНА | 2005 |

|

RU2288835C2 |

Изобретение относится к области машиностроения, в частности к электрическим ручным перфораторам и молоткам. Перфоратор или молоток содержит корпус, привод, состоящий из двигателя и редуктора, установленный в корпусе направляющий цилиндр, преобразовательный механизм, преобразующий вращение привода в возвратно-поступательные движения поршня, установленного в направляющем цилиндре вместе с ударником, отделенным от поршня воздушной подушкой, шпиндель, закрепленный в осевом и радиальном направлениях относительно направляющего цилиндра с помощью шпоночных элементов, одновременно размещенных в радиальных отверстиях шпинделя и ответных сквозных отверстиях направляющего цилиндра. В шпинделе закрепляется рабочий инструмент, отделенный от ударника промежуточным элементом, переносящим ударную нагрузку от ударника к рабочему инструменту. Перфоратор или молоток содержит также механизм удержания шпоночных элементов от выпадения из радиальных отверстий шпинделя и ответных сквозных отверстий направляющего цилиндра. Механизм удержания шпоночных элементов от выпадения выполнен в виде сквозных радиальных отверстий в шпинделе так, что шпоночные элементы, размещенные в них, опираются с одной стороны на внешнюю цилиндрическую поверхность промежуточного элемента, а с другой стороны опираются на корпус. В результате создан перфоратор или молоток с повышенной надежностью связи направляющего цилиндра и шпинделя. 1 з.п.ф-лы, 4 ил.

| КОМПРЕССИОННО-ВАКУУМНАЯ УДАРНАЯ МАШИНА | 1999 |

|

RU2170658C2 |

| RU 2055183 C1, 27.02.1996 | |||

| RU 92003425 A, 20.07.1995 | |||

| US 4310055 A, 12.01.1982. | |||

Авторы

Даты

2005-02-20—Публикация

2002-12-26—Подача