Изобретение относится к области машиностроения, в частности к ручным машинам ударного действия, а именно к электромолоткам, применяемым в строительстве, горнодобывающей промышленности и машиностроении для разрушения строительных материалов и горных пород.

Известны устройства крепления рабочего инструмента в ударных машинах, содержащие корпус, закрепленную в корпусе буксу с радиальными отверстиями для размещения в них запорных элементов, установленный в корпусе направляющий цилиндр с размещенными в нем поршнем, совершающем возвратно-поступательное движение, и ударником, связанным с поршнем воздушной подушкой и наносящим периодические удары по рабочему инструменту, закрепленному в буксе и имеющему шестигранный хвостовик с выполненными на его ребрах глухими проточками для взаимодействия с запорными элементами, охватывающую буксу запорную втулку с проточкой для радиального перемещения запорных элементов.

Патент ФРГ №3308034 кл. B 25 D 17/8 от 7.03.83 - аналог.

Такой узел крепления обладает недостатком, заключающимся в том, что установка лезвия рабочего инструмента, например зубила, по отношению к корпусу осуществляется очень грубо, с большим угловым шагом. С учетом того, что хвостовик имеет шестигранную форму, шаговый угол поворота лезвия зубила равняется 60°, что часто является недостаточным, особенно при обработке материала в стесненных условиях. Применение же хвостовика рабочего инструмента с большим числом граней резко снижает надежность узла крепления, так как приводит к смятию многогранника хвостовика и провороту рабочего инструмента в буксе.

Ближайшим по своей технической сущности является устройство крепления рабочего инструмента в ударной машине, содержащее корпус, закрепленную в корпусе буксу с радиальными отверстиями, в которых размещены фиксаторы и в буксе размещен с возможностью поворота шпиндель, имеющий ответные радиальные пазы для взаимодействия с фиксаторами, установленный в корпусе направляющий цилиндр с размещенными в нем поршнем, совершающим возвратно-поступательные движения, и ударником, связанным с поршнем воздушной подушкой, рабочий инструмент, закрепленный в шпинделе, и в шпинделе выполнены сквозные пазы для размещения в них запорных элементов, а внутри шпинделя выполнены поводковые выступы, при этом шпиндель охватывает подпружиненная запорная втулка, имеющая возможность осевого перемещения для закрепления и освобождения рабочего инструмента, хвостовик которого имеет закрытые полукруглые пазы и продольные пазы для взаимодействия с запорными элементами и поводковыми выступами соответственно, и на конце шпинделя установлена втулка для ограничения осевого перемещения запорной втулки.

Электромолоток GSH5CE фирмы «Bosch», каталог 1992 г. - прототип. Отпечатан в Австрии 08.92 г.

Несмотря на то, что такое устройство не имеет недостатков аналога, поскольку шаговый угол поворота рабочего инструмента, может быть сделан достаточно малым, оно, тем не менее, обладает недостатком, заключающимся в том, что при установке лезвия зубила под нужным углом к корпусу молотка с помощью устройства крепления, заняты обе руки оператора и при этом требуется еще обеспечить удержание самой машины. Происходит это потому, что для поворота одной рукой запорной втулки, а вместе с ней и шпинделя с закрепленным в ней зубилом, второй рукой оператор освобождает шпиндель, от закрепления к корпусу с помощью осевого смещения дополнительной втулки, подпружиненной относительно корпуса. Использование для манипуляций с устройством крепления двух рук оператора затрудняет одновременное удержание самой машины, особенно при ее значительной массе. Это увеличивает межоперационное время, а следовательно, эксплуатационную производительность молотка.

В основу изобретения поставлена задача создания устройства крепления рабочего инструмента в ударной машине, обладающего повышенным удобством в обращении, и следовательно, увеличенной эксплуатационной производительностью.

Поставленная задача решается тем, что в устройстве крепления рабочего инструмента в ударной машине, содержащей корпус, закрепленную в корпусе буксу с радиальными отверстиями, в которых размещены фиксаторы и в буксе размещен с возможностью поворота шпиндель, имеющий ответные радиальные пазы для взаимодействия с фиксаторами, установленный в корпусе направляющий цилиндр с размещенными в нем поршнем, совершающим возвратно-поступательные движения, и ударником, связанным с поршнем воздушной подушкой, рабочий инструмент, закрепленный в шпинделе, и в шпинделе выполнены сквозные пазы для размещения в них запорных элементов, а внутри шпинделя выполнены поводковые выступы, при этом шпиндель охватывает подпружиненная запорная втулка, имеющая возможность осевого перемещения для закрепления и освобождения рабочего инструмента, хвостовик которого имеет закрытые полукруглые пазы и продольные пазы для взаимодействия с запорными элементами и поводковыми выступами соответственно, и на конце шпинделя установлена втулка для ограничения осевого перемещения запорной втулки, для закрепления фиксаторов в радиальных пазах шпинделя запорная втулка одновременно охватывает буксу, а для возможного радиального перемещения фиксаторов в запорной втулке выполнена внутренняя кольцевая проточка.

Такое устройство крепления рабочего инструмента позволяет производить операцию установки лезвия зубила в нужном относительно корпуса положении одной рукой, удерживая молоток второй. Охватывая одной рукой запорную втулку, ее сдвигают, преодолевая действие пружины, в направлении к корпусу. При этом внутренняя кольцевая проточка сдвигается в зону расположения радиальных отверстий. Одновременный поворот запорной втулки заставляет фиксатор выйти из зацепления с радиальными пазами шпинделя, давая возможность повернуть запорную втулку вместе со шпинделем и установленным в нем рабочим инструментом относительно корпуса, устанавливая при этом лезвие рабочего инструмента в нужное положение. Затем запорную втулку освобождают и она под действием пружины возвращается в исходное положение, закрепляя лезвие рабочего инструмента в установленном положении.

При осевом перемещении запорной втулки в сторону к корпусу одновременно смещаются ее продольные проточки, давая возможность радиального смещения запорным элементам. При этом рабочий инструмент освобождается от закрепления и может выпадать под собственным весом из шпинделя. Но, установленная на шпинделе эластичная втулка имеет, для очищения хвостовика от грязи, несколько меньший внутренний диаметр, чем диаметр хвостовика рабочего инструмента, что создает между ними дополнительную силу трения, удерживающую рабочий инструмент от выпадения из шпинделя.

В другом варианте исполнения в устройстве крепления рабочего инструмента в ударной машине на буксе закреплена дополнительная пружина с возможностью ее деформации при осевом перемещении запорной втулки.

В таком устройстве крепления осевое перемещение запорной втулки разбито на два этапа. Сначала при осевом сдвиге запорной втулки легко преодолевается действие пружины. На втором этапе преодолевается с существенно большим усилием действие не только пружины, но и дополнительной пружины. На первом этапе осевой сдвиг запорной втулки освобождает фиксаторы и происходит установка лезвия рабочего инструмента относительно корпуса. При этом запорные элементы остаются в положении удержания хвостовика рабочего инструмента. На втором этапе осевого сдвига запорной втулки освобождаются для радиального перемещения запорные элементы с целью извлечения или закрепления рабочего инструмента.

Конкретное выполнение устройства поясняется описанием и чертежами, на которых:

Фиг.1 изображает устройство крепления рабочего инструмента в ударной машине в продольном разрезе при закрепленном рабочем инструменте в положении ударного режима:

- слева от оси в положении ударного режима,

- справа от оси в положении холостого безударного режима;

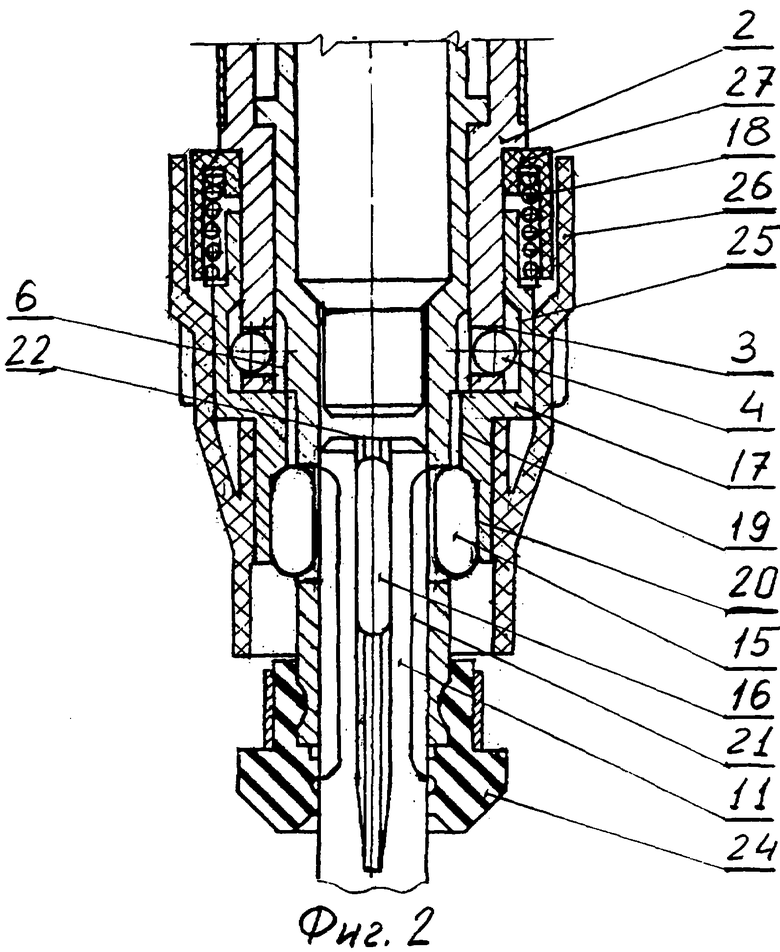

Фиг.2 изображает устройство крепления рабочего инструмента в ударной машине в продольном разрезе в положении запорной втулки, освобождающем фиксаторы для их радиального перемещения;

Фиг.3 изображает устройство по Фиг.1 в поперечном разрезе, в зоне расположения запорных элементов в положении удержания рабочего инструмента;

Фиг.4 изображает устройство по Фиг.2 в поперечном разрезе, в зоне расположения запорных элементов в положении освобождения рабочего инструмента;

Фиг.5 изображает устройство по Фиг.1 в поперечном разрезе, в зоне расположения фиксаторов в положении фиксации шпинделя относительно буксы;

Фиг.6 изображает устройство по Фиг.2 в поперечном разрезе, в зоне расположения фиксаторов в положении запорной втулки, обеспечивающей возможность поворота шпинделя относительно буксы;

Фиг.7 изображает устройство крепления рабочего инструмента в ударной машине в продольном разрезе при закрепленном рабочем инструменте, при наличии на буксе дополнительной пружины:

- слева от оси в положении ударного режима,

- справа от оси в положении холостого безударного режима,

Фиг.8 изображает устройство крепления рабочего инструмента в ударной машине в продольном разрезе при положении запорной втулки, обеспечивающей возможность поворота шпинделя относительно буксы и удержание рабочего инструмента в шпинделе с помощью запорных элементов;

Фиг.9 изображает устройство крепления рабочего инструмента в ударной машине в продольном разрезе, в положении запорной втулки, обеспечивающей радиальное перемещение запорных элементов и извлечение рабочего инструмента из шпинделя.

Устройство крепления рабочего инструмента в ударной машине содержит корпус 1 (Фиг.1), закрепленную в корпусе 1 буксу 2 с радиальными отверстиями 3, в которых размещены фиксаторы 4, и в буксе 2 размещен с возможностью поворота шпиндель 5, имеющий ответные радиальные пазы для взаимодействия с фиксаторами 4. В корпусе 1 установлен направляющий цилиндр 7 с размещенным в нем поршнем 8, а также привод, на чертеже не показан, для обеспечения возвратно-поступательных движений поршня 8. В направляющем цилиндре 7 размещен также ударник 9, связанный с поршнем 8 воздушной подушкой 10, с помощью которой ударник 9 под воздействием поршня наносит периодические удары по хвостовику 11 рабочего инструмента 12, закрепленному в шпинделе 5. Нанесение ударов ударником 9 по рабочему инструменту 12 осуществляется через промежуточный элемент 13, также установленный в шпинделе 5. В шпинделе 5 выполнены пара сквозных пазов 14 для размещения в них запорных элементов 15, удерживающих хвостовик 11 от выпадения из шпинделя 5. Во внутреннем отверстии шпинделя 5 (Фиг.3) выполнены поводковые выступы 16. С внешней стороны шпиндель 5 и буксу 2охватывает запорная втулка 17 (Фиг.1), подпружиненная относительно корпуса 1 пружиной 18 и имеющая возможность ограниченного осевого перемещения. Для закрепления в шпинделе 5 хвостовика 11 и его освобождения в запорной втулке 17 выполнены соответственно продольные проточки 19 и полукруглые пазы 20 с целью их взаимодействия с запорными элементами 15. Для ответного взаимодействия с запорными элементами 15 в хвостовике 11 выполнены закрытые полукруглые пазы 21. В хвостовике 11 также выполнены сквозные со стороны торца 22 продольные пазы 23 для размещения в них поводковых выступов 16 (Фиг.3) На шпинделе 5 со стороны установки рабочего инструмента 12 закреплена эластичная втулка 24 (Фиг.1) для ограничения осевого перемещения запорной втулки 17 с одной стороны и для снятия налипшей на хвостовик 11 грязи с другой за счет большего диаметра хвостовика 11 относительно внутреннего диаметра эластичной втулки 24. Запорная втулка 17, охватывая буксу 2, закрепляет фиксаторы 4 (Фиг.5) в радиальных пазах 6, предотвращая вращение шпинделя 5 относительно буксы 2. Для освобождения шпинделя 5 в запорной втулке 17 (Фиг.2) выполнена внутренняя кольцевая проточка 25. С целью облегчения ручных манипуляций с запорной втулкой 17 последняя связана с втулкой управления 26. Пружина 18 опирается на опорную втулку 27, установленную на буксе 2 и закрывающую пружину 18 и все устройство крепления от попадания пыли. Рабочий инструмент 12 (Фиг.1) снабжен плоским лезвием 28 в виде зубила или лопаты.

В другом варианте исполнения устройства (Фиг.7) на буксе 2 закреплена дополнительная пружина 29 сжатия так, что с одной стороны она опирается на опорную втулку 27, а с другой заневолина через опорную шайбу 30 пружиненным кольцом 31. При этом между опорной шайбой 30 и запорной втулкой 17, в ее исходном положении (Фиг.7), имеется свободное пространство, равное осевому смещению запорной втулки 17, необходимое для освобождения фиксаторов 4 (Фиг.8) из радиальных пазов 6, но недостаточное для радиального смещения запорных элементов 15, что исключает возможность извлечения хвостовика 11 из шпинделя 5.

Устройство крепления рабочего инструмента работает следующим образом. Для создания ударного режима в машине закрепляется рабочий инструмент 12 (Фиг.1). Для этого оператор одной рукой отводит втулку управления 26, преодолевая действие пружины 18, в сторону корпуса 1 до упора запорной втулки 17 в буксу 2 (Фиг.2). При этом полукруглые пазы 20 смещаются в зону расположения запорных элементов 15 и освобождают их. После чего второй рукой оператор вставляет рабочий инструмент 12 в шпиндель 5 так, что своим хвостовиком 11 он раздвигает запорные элементы 15, которые перемещаясь радиально занимают положение в полукруглых пазах 20 и сквозных пазах 14, освобождая при этом пространство внутреннего диаметра шпинделя 5 и создавая возможность дальнейшего продвижения хвостовика 11 до упора в промежуточный элемент 13. После чего втулка управления 26 отпускается и под воздействием пружины 18 она вместе с запорной втулкой 17 занимает исходное положение (Фиг.1). Запорные элементы 15 под действием продольных проточек 19 сдвигаются к оси хвостовика 11, располагаясь в его закрытых полукруглых пазах 21 и фиксируются в этом положении. Хвостовик 11 рабочего инструмента 12 также фиксируется в шпинделе 5, после чего машина готова к работе. При этом замкнутость по длине закрытых полукруглых пазов 21 исключает возможность самопроизвольного выпадения рабочего инструмента 12 из шпинделя 5. Извлечение рабочего инструмента 12 происходит в той же последовательности. Далее под действием включенного в работу привода поршень 8 совершает возвратно-поступательные движения по оси направляющего цилиндра 7. Ударник 9, связанный с поршнем 8 воздушной подушкой 10, повторяет движения поршня 8 и наносит периодические удары по промежуточному элементу 13, а через него по хвостовику 11 рабочего инструмента 12, создавая ударный режим в машине. В случае, если работа ударной машины происходит в стесненных условиях с невозможностью поворота самой машины, оснащенной рабочим инструментом 12, с вытянутым режущим лезвием 28, например зубилом, то с помощью устройства крепления рабочего инструмента, последний поворачивают, ориентируя при этом его режущее лезвие 28 в нужном направлении, не меняя положения самой машины. Порядок манипуляций с устройством крепления следующий. Для поворота режущего лезвия 28 рабочего инструмента 12 относительно буксы 2, а следовательно, относительно корпуса 1, одной рукой удерживая ударную машину, второй охватывают втулку управления 26. В исходном положении запорная втулка 17 прижата пружиной 18 к эластичной втулке 24. При этом фиксаторы 4 заперты в радиальных пазах 6 шпинделя 5 и радиальных отверстиях 3 буксы 2, что исключает проворот шпинделя 5, а вместе с ним и рабочего инструмента 12 относительно буксы 2, и соответственно корпуса 1. Осевой сдвиг втулки управления 26 (Фиг.2), а следовательно, запорной втулки 17 до ее упора в буксу 2 сдвигает внутреннюю кольцевую проточку 25 в зону расположения фиксаторов 4, давая возможность их радиального смещения во внутреннюю кольцевую проточку 25. После чего радиальная связь шпинделя 5 и буксы 2 разрывается и при последующем повороте втулки управления 26 ее момент вращения передается с помощью продольных проточек 19 и запорных элементов 15 на шпиндель 5, а вместе с ним через поводковые выступы 16 на хвостовик 11 рабочего инструмента 12, а его режущее лезвие 28 устанавливается в нужном угловом положении относительно буксы 2. Затем втулка управления 26 отпускается оператором. И под действием пружины 18 запорная втулка 17 смещается до упора в эластичную втулку 24, занимая свое исходное положение (Фиг.1) При этом фиксаторы 4 смещаются с помощью запорной втулки 17 в соответствующие радиальные пазы 6 шпинделя 5 и фиксируют его, а следовательно, и режущее лезвие 28 в установленном относительно корпуса 1 положении. В положении, когда запорная втулка 17 (Фиг.2) прижата к буксе 2, запорные элементы 15 получают возможность радиального смещения в полукруглые пазы 20, а рабочий инструмент 12 возможность самопроизвольного выпадения из шпинделя 5. Но учитывая, что внутренний диаметр эластичной втулки 24 несколько меньше диаметра хвостовика 11, то рабочий инструмент 12 за счет образовавшегося трения между хвостовиком 11 и эластичной втулкой 24 сохраняет свое положение в шпинделе 5.

Извлечение рабочего инструмента 12 из шпинделя 5 происходит как в известных устройствах при сдвинутой до упора запорной втулки 17 в буксу 2 одной рукой и приложением некоторого усилия при извлечении рабочего инструмента 12 из шпинделя 5 другой рукой.

Как видно манипуляции с устройством крепления, связанные с поворотом рабочего инструмента 12 и его режущего лезвия 28, осуществляются одной рукой, что позволяет другой рукой поддерживать ударную машину в нужном положении. Такая конструкция устройства облегчает все манипуляции с ним, уменьшая межоперационное время и увеличивая, таким образом, эксплуатационную производительность ударной машины.

В случае исполнения устройства с дополнительной пружиной 29 манипуляции с угловой установкой лезвия 11 рабочего инструмента 12 следующие. Вначале запорная втулка 17 из своего исходного положения (Фиг 7) сдвигается оператором вдоль своей оси в сторону корпуса 1 до момента ее касания опорной шайбы 30 (Фиг.8). В этом положении усилие осевого сдвига запорной втулки 17 скачкообразно увеличивается, так как к усилию сжатия пружины 18 добавляется усилие сжатия дополнительной пружины 29. Это заставляет оператора приостановить дальнейший осевой сдвиг запорной втулки 17. Данное положение запорной втулки 17 характеризуется тем, что продольные проточки 19 не полностью сдвинуты из области расположения сквозных пазов 14 и продолжают удерживать запорные элементы 15 в состоянии контакта их с закрытыми полукруглыми пазами 21 хвостовика 11, не давая, таким образом, возможности извлечения рабочего инструмента 12 из шпинделя 5. Учитывая также, что в этом положении запорной втулки 17 ее внутренняя кольцевая проточка 25 находится в зоне возможного радиального смещения фиксаторов 4, дальнейший поворот запорной втулки 17 выводит фиксаторы 4 из зацепления с радиальными пазами 6 шпинделя 5, что обеспечивает его поворот вместе с рабочим инструментом 12 относительно буксы 2 и последующую фиксацию лезвия 28 рабочего инструмента 12 в нужном положении путем освобождения запорной втулки 17 и ее возврата в исходное состояние с помощью пружины 18 (Фиг.7). В случае необходимости установки или извлечения хвостовика 11 из шпинделя 5 осевое смещение запорной втулки 17 выполняется преодолением суммарного действия пружины 18 и дополнительной пружины 29, продвигая запорную втулку 17 до упора в буксу 2 (Фиг.9). В этом положении запорной втулки 17 ее продольная проточка 19 полностью освобождает запорные элементы 15 для их радиального смещения в полукруглые пазы 20, освобождая внутренний диаметр шпинделя 5 для свободного продвижения в нем в обе стороны хвостовика 11. После установки в шпиндель 5 хвостовика 11 рабочего инструмента 12 запорная втулка 17 освобождается и под действием пружины 18 и дополнительной пружины 29 возвращается в исходное положение (Фиг.7), фиксируя запорные элементы 15 в закрытых полукруглых пазах 21 хвостовика 11, а фиксаторы 4 в радиальных пазах 6 шпинделя 5, заневолевая, таким образом, рабочий инструмент 12 в шпинделе 5, а режущее лезвие 28 в установленном ранее угловом положении относительно корпуса 1. Минимальный угол поворота режущего лезвия 28 зависит от количества радиальных пазов 6 на шпинделе 5. Чем больше радиальных пазов 6, тем меньше угол возможного поворота режущего лезвия 28 и тем точнее его установка в нужном положении относительно корпуса 1.

Такое исполнение устройства, включающее дополнительную пружину 29, позволяет не только упростить установку режущего лезвия 28 рабочего инструмента 12 в нужное угловое относительно корпуса 1 положение, но и увеличить надежность его удержания в шпинделе 5 в процессе установки углового положения режущего лезвия 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО КРЕПЛЕНИЯ БУРА В УДАРНО-ВРАЩАТЕЛЬНОЙ МАШИНЕ | 1996 |

|

RU2141892C1 |

| Устройство крепления рабочего инструмента | 1989 |

|

SU1747260A1 |

| ПЕРФОРАТОР ИЛИ МОЛОТОК | 2002 |

|

RU2246394C2 |

| УДАРНО-ВРАЩАТЕЛЬНАЯ МАШИНА | 2004 |

|

RU2272118C1 |

| ГИДРАВЛИЧЕСКИЙ МОЛОТОК | 1997 |

|

RU2125511C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РАБОЧЕГО ИНСТРУМЕНТА | 1992 |

|

RU2072913C1 |

| Устройство для крепления рабочего инструмента в машине ударного действия | 1983 |

|

SU1253767A1 |

| ВСТАВНОЙ ИНСТРУМЕНТ И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО КРЕПЛЕНИЯ В ЭЛЕКТРИЧЕСКИХ МАШИНАХ С РЕЖИМОМ СВЕРЛЕНИЯ И/ИЛИ ПЕРФОРАЦИИ | 1996 |

|

RU2189305C2 |

| УДАРНО-СВЕРЛИЛЬНАЯ НАСАДКА К РУЧНОЙ МАШИНЕ | 1992 |

|

RU2043912C1 |

| УДАРНЫЙ ГАЙКОВЕРТ | 1989 |

|

RU2035290C1 |

Использование: относится к области машиностроения, в частности к ручным машинам ударного действия, а именно к электромолоткам, применяемым в строительстве, горнодобывающей промышленности и машиностроении для разрушения строительных материалов и горных пород. Позволяет повысить эксплуатационную производительность. Устройство содержит корпус, закрепленную в корпусе буксу с радиальными отверстиями, в которых размещены фиксаторы. В буксе размещен с возможностью поворота шпиндель, имеющий ответные радиальные пазы для взаимодействия с фиксаторами. Устройство имеет размещенный в корпусе привод и ударный механизм, ударник которого наносит периодические удары по хвостовику рабочего инструмента, установленного в шпинделе. В шпинделе имеется пара сквозных пазов для размещения в них запорных элементов, для закрепления и освобождения рабочего инструмента, а также продольные пазы для размещения в них поводковых выступов для передачи момента от шпинделя к рабочему инструменту. Шпиндель охватывает подпружиненная относительно корпуса запорная втулка для фиксации и радиального перемещения запорных элементов в зависимости от осевого положения запорной втулки, которая одновременно охватывает буксу для закрепления в исходном своем состоянии фиксаторов между шпинделем и буксой. Для радиального перемещения фиксаторов и создания возможности поворота шпинделя, а вместе с ним лезвия рабочего инструмента относительно буксы и соответственно корпуса, в запорной втулке выполнена внутренняя кольцевая проточка. 1 з.п. ф-лы, 9 ил.

| Проспект фирмы «BOSCH», Штутгарт, 1993.SU 1138311 A, 07.02.1985.SU 1747260 A1, 15.07.1992.SU 1590369 A1, 07.09.1990.RU 2058880 C1, 27.04.1996.RU 2072913 C1, 10.02.1997.RU 2143333 C1, 27.12.1999.DE 3308034 A1, 13.09.1984.EP 1157788 A2, 28.11.2001.GB 1306265 A, 07.02.1973. |

Авторы

Даты

2005-10-27—Публикация

2003-05-16—Подача