Область техники, к которой относится изобретение

Настоящее изобретение относится к экологически чистому, антикоррозийному составу на основе эпоксидной смолы, предназначенному для применения в красках. Указанный состав имеет высокое содержание сухих веществ, низкую вязкость и может быть использован для защиты стальных конструкций и/или бетонных поверхностей.

Уровень техники

Обычно для защиты стальных конструкций и/или бетонных поверхностей от коррозии применяют краски на эпоксидной, алкидной и полиуретановой основе и их комбинации. Как правило, для красок на основе полиуретанов необходим грунтовый слой. Однако самый большой их недостаток связан с факторами, влияющими на здоровье. Содержание сухих веществ в полиуретановых красках невелико, что обуславливает большое количество летучих веществ (растворителей) и ограничивает применение указанных красок. Несмотря на то, что эпоксидные краски обладают несколькими позитивными свойствами, такими как хорошая адгезия по отношению к стали, бетону и другим подложкам, хорошая механическая прочность и устойчивость к химическим воздействиям, сверху их приходится покрывать устойчивой к атмосферным воздействиям алкидной, или, еще лучше, полиуретановой краской, т.к. эпоксидная краска под воздействием атмосферы претерпевает известкование, т.е. становится матовой и часто желтеет. Требуемая толщина пленки лежит в интервале приблизительно 150-500 мкм, часто требующем 2-4 повторных нанесения. Даже в тех случаях, когда для эпоксидных красок за счет нескольких нанесений удавалось получить более толстые пленки с отчасти улучшенной способностью переносить атмосферные воздействия, избежать применения полиуретана в качестве верхнего покрытия до сих пор не удавалось. Как для эпоксидных, так и для полиуретановых красок уровень содержания летучего органического (СЛО) вещества все еще составляет проблему.

Применение известных в настоящее время эпоксидных красок ограничивала и высокая вязкость. Кроме того, ограничения на их применение на открытом воздухе возникали при низкой температуре окружающей среды. В самое последнее время уменьшение вязкости эпоксидных красок и улучшение их устойчивости к атмосферным воздействиям были достигнуты за счет модификации эпоксидных смол акриловыми мономерами и олигомерами. При этом применение акриловых мономеров и олигомеров существенно сокращает интервалы времени высушивания и эксплуатации красок.

Давно известны силиконовые и силикатные краски на основе органических и неорганических соединений кремния. Силиконовые краски имеют хорошую устойчивость к нагреву до 600°С, но плохо высушиваются и легко желтеют. Силикатные краски, использующие кремнекислый цинк, часто применяли в качестве грунтового слоя, необходимого при антикоррозийном окрашивании.

Были разработаны также краски на основе полсилоксана, использующие в качестве базисных веществ соединения кремния и кислорода. Даже по сравнению с полиуретанами они имеют отличную устойчивость к атмосферным воздействиям и отчасти улучшенную устойчивость к УФ (UV) радиации. Однако из-за своей высокой стоимости эти полисилоксаны, действующие в качестве связующих, применяют в виде единственного связующего в красках только в исключительных случаях, таких как космические технологии, когда предъявляемые требования экстремально высоки. Высокая стоимость заставила производителей красок применять для улучшения и модификации свойств других связующих, вместо полисилоксанов, силиконовые и силоксановые соединения.

Из документа WO 96/16109 известен состав полисилоксанового покрытия на эпоксидной основе. Состав включает в себя неароматическую гидрогенизированную эпоксидную смолу, полисилоксан и органооксисилан. В качестве предпочтительных неароматических эпоксидных смол предложены гидрогенизированный циклогександиметанол и диглицидиловые простые эфиры типа гидрогенизированного Bisphenol-A. После высушивания состава примененная неароматическая эпоксидная смола формирует прямо цепной эпоксидный полимер, а не трехмерную структуру, образование которой возможно в случае решения проблемы согласно настоящему изобретению. По всей вероятности хорошая устойчивость известного состава к атмосферным воздействиям прежде всего обусловлена наличием линейного эпоксидного полимера. С другой стороны, было показано, что интервалы времени высушивания этих составов относительно велики.

Из патента США №5492981 известен состав герметизирующей смолы, примененный для покрытия оптоэлектронных компонентов. Таким образом, сферы применения этого патента и настоящего изобретения не совпадают. Например, приведенные в указанной патентной публикации тип отвердителя и температура отвердения указывают на то, что известный обсуждаемый состав ни с какой точки зрения не соотносится с красками. Смоляной компонент герметизирующей смолы согласно патенту содержит 5-95 мас.% продукта конденсации, представляющего собой содержащий эпоксидную группу полисилоксан, сформированный из силанола и эпоксиалкоксисилана при повышенной температуре. Согласно публикации смоляной компонент содержит также 5-95 мас.% эпоксидной смолы. В свою очередь, решение проблемы согласно настоящему изобретению заключается в применении полисилоксана, не включающего в себя эпоксидные группы, и отдельно эпоксисилана и алифатической эпоксидной смолы.

Сущность изобретения

Таким образом, задача, на решение которой направлено настоящее изобретение, заключается в разработке состава антикоррозийной краски, обладающей низкой вязкостью, для которого были бы решены проблемы, свойственные известным составам красок на эпоксидной основе. Изобретение основывается на применении комбинации алифатических эпоксидных составляющих и специфических составляющих, содержащих полисилоксан. К настоящему моменту было показано, что имеющий отличные свойства состав краски получают путем замены органооксисилана эпоксисиланом (см. патентный документ WO 96/16109), применяемым совместно с алифатической эпоксидной смолой. Преимущество состава согласно изобретению заключается в его низкой вязкости, обычно не требующей разбавления, и в том, что он быстро высушивается, в том числе и при низкой температуре, даже при -5°С. Скорость высушивания и отверждения при низких температурах известных эпоксидных составов можно улучшить с помощью специфических ускорителей; однако они работают при разных температурах или вызывают другие проблемы, такие как пожелтение, более интенсивное по сравнению с обычным, и матирование (известкование) окрашенной поверхности. К тому же эти ускорители, например производные фенола, могут быть токсичными.

Следующим преимуществом составов согласно изобретению является возможность после долгого перерыва накладывать новые покрытия поверх красок, содержащих указанные составы, без возникновения каких-либо проблем относительно адгезии и отслоения. Их не нужно покрывать отдельным верхним покрытием, устойчивым к атмосферным воздействиям. При этом во многих случаях можно толщину пленок уменьшить, а интервалы между ремонтной окраской удлинить, что в, свою очередь, уменьшает стоимость.

Таким образом, настоящее изобретение относится к составу, предназначенному для применения в красках и характеризующемуся тем, что он содержит смоляную составляющую, которая включает в себя

I) неароматическую эпоксидную смолу,

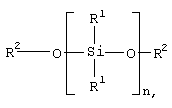

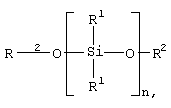

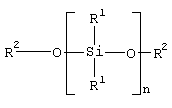

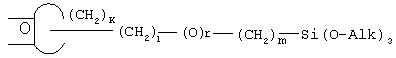

II) полисилоксан, имеющий формулу

где R1 - гидроксил или алкильная, арильная или алкоксильная группа, имеющая до 6 углеродных атомов, R2 - водород, алкильная или арильная группа, имеющая до 6 углеродных атомов, a n - число, выбранное таким образом, чтобы молярная масса полисилоксана находилась в интервале 400-2000, и

III) эпоксисилан, выполняющий функцию сшивающего агента по отношению к эпоксидной и силоксановой цепям.

Изобретение относится также к комплекту, характеризующемуся тем, что он включает в себя контейнер А, содержащий состав согласно настоящему изобретению, и контейнер Б, содержащий отверждающий агент. Кроме того, контейнер А и/или контейнер Б могут дополнительно содержать обычные добавки, в том числе ускорители, воду и др.

Сведения, подтверждающие возможность осуществления изобретения

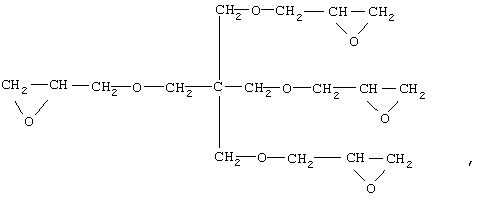

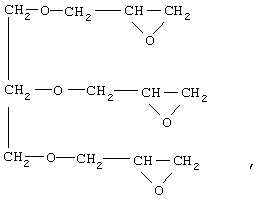

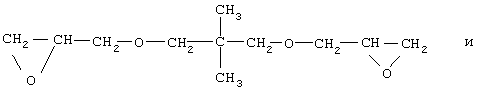

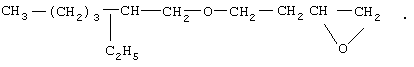

В составе согласно изобретению в качестве неароматической эпоксидной смолы предпочтительна алифатическая эпоксидная смола с разветвленной цепью.

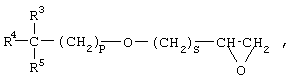

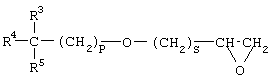

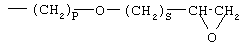

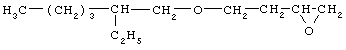

Пригодная смола такого рода имеет общую формулу

где р - целое число между 0 и 3, s - целое число между 1 и 3, R3 и R4 представляют собой независимо друг от друга алкил C1-6 или группу

где p и s определены указанным выше образом, а R5 - водород, алкил C1-6 или группа

в которой p и s определены указанным выше образом.

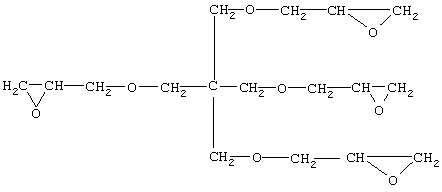

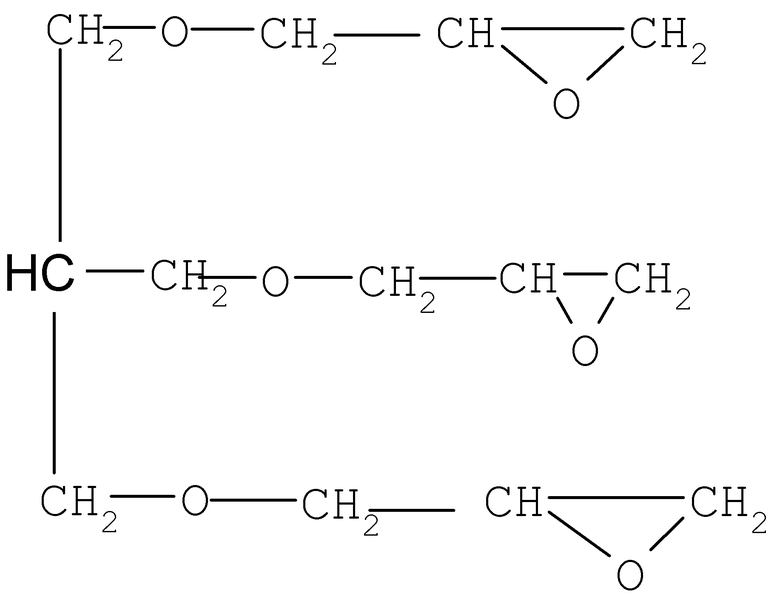

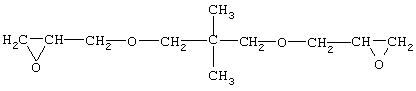

Предпочтительными разветвленными алифатическими эпоксидными смолами являются

В составах согласно изобретению в качестве полисилоксановой составляющей смоляного компонента в общем случае могут быть применены полисилоксаны, описанные в патентном документе WO 96/16109. Особо предпочтительны вещества с торговыми названиями DC-3074 и DC-3037, поставляемые производителем Dow Corning и являющиеся полисилоксанами с метоксильной функциональной группой. Количество полисилоксана в составе краски равно 15-45 мас.%.

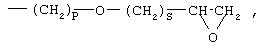

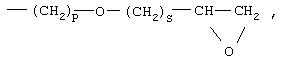

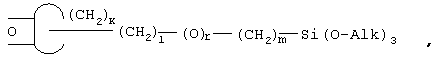

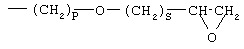

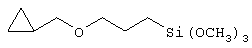

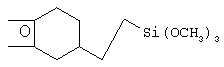

Пригодными эпоксисиланами являются соединения с общей формулой

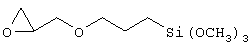

где k - целое число между 0 и 4, l - целое число между 1 и 6, r равно 0 или 1, m - целое число между 1 и 6, a Alk является алкильной группой, имеющей 1-6 атомов углерода. Особо предпочтительными эпоксисиланами являются глицидоксипропилтриметоксисилан с формулой

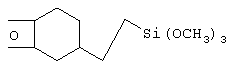

и β-(3,4-эпоксициклогексил)-этилтриметоксисилан с формулой

В составе согласно изобретению пригодное соотношение между количествами эпоксисилана, полисилоксана и неароматической эпоксидной смолы составляет 1:2-5:2-5.

В контексте настоящего изобретения в качестве отвердителей можно применять обычные отверждающие агенты. Такими отвердителями могут быть, например, алифатические амины, аддукты алифатических аминов, полиамидоамины, циклоалифатические амины и их аддукты, ароматические амины, основания Манниха и кетоимины. Всех их частично или полностью можно заменить аминосиланами. Аминовые отвердители, полезные для настоящего изобретения, описаны, например, в патентном документе WO 96/16109.

В качестве ускорителя в составах согласно изобретению можно применять органические соединения олова, такие как дилаурат дибутилолова (ЛДБО) или органические соли, например нафтанаты некоторых металлов, таких как кобальт, цинк, марганец, железо и свинец.

В составы согласно изобретению можно включить воду, добавляя ее отдельно, или в составе ингредиентов. Количество воды составляет приблизительно 1 мас.% от общей массы краски.

Для получения свойств, желательных для пользователя, составы согласно изобретению могут включать в себя также и другие обычно применяемые ингредиенты красок, такие как пигменты, наполнители, такие добавки как тиксотропные вещества, размягчители, растворители и т.д.

За счет применения эпоксисилана, вместо органооксисилана, в составе согласно изобретению получают, например, следующие преимущества:

- эпоксисилан имеет свойства, улучшающие адгезию краски,

- эпоксисилан выполняет функцию сшивающего агента по отношению к эпоксидной и силоксановой цепям,

- по сравнению с применением органооксисилана применение эпоксисилана в реакции силоксана с учетом молекулярного веса существенно уменьшает количество спирта, высвобожденного в реакции; следовательно, можно обеспечить более высокое содержание сухих веществ и более низкое количество летучих органических соединений (ЛОС),

- эпоксисилан понижает вязкость краски,

- эпоксисилан к тому же оказывает модифицирующее воздействие на функциональные наполнители, такие как волластонит, улучшая тем самым прочность и антикоррозионные свойства.

Иллюстрацией изобретения являются следующие примеры.

Пример 1 (краска А, образец сравнения)

Приготовление полиуретановой краски

Смесь смолы и пигмента приготовили, объединив сначала 200 г гидроксилированного полиакрилата (Desmophen 365ТМ, эквивалентная масса 607, изготовитель Вауег) и 10 г сгустителя на основе бентонита (Bentone 38ТМ, изготовитель Rheox) и перемешивая их в течение приблизительно 10 мин, после чего добавили 250 г двуокиси титана в качестве пигмента и 25 г сульфата бария в качестве наполнителя. Смесь размололи до уровня размола 20 мкм при температуре диспергирования приблизительно 50°С. Приготовление краски завершили добавлением остального связующего (200 г), а также для получения желаемой вязкости 70 г бутилацетата и 87 г ксилола.

Отвердитель приготовили смешиванием 84,65 г полиизоцианата (Desmodur N 75™, эквивалентная масса 255) и 15,30 г бутилацетата.

Плотность краски и отвердителя составляла соответственно 1,31 кг/дм3 (1,01 эквивалента на дм3) и 1,04 кг/дм3 (3,47 эквивалента на дм3).

Пример 2 (краска В, образец сравнения)

Приготовление эпоксидной краски

Смесь смолы и пигмента приготовили, объединив 307,5 г жидкой эпоксидной смолы Bisphenol-A (Dow DER 331ТМ, эквивалентная масса 190), 34 г бензойного спирта и для получения желаемой вязкости 34 г ксилола, а также в качестве сгустителя 8,5 г полиамидного воска (Crayvallac SuperТМ). После перемешивания смеси в течение приблизительно 10 мин добавили 134 г двуокиси титана в качестве пигмента и 278,5 г полевого шпата (Siokal FF 30ТМ) в качестве наполнителя. Затем смесь диспергировали при температуре 55°С с помощью лабораторного диссольвера, в котором смесь оставили на 15-20 мин. Требуемый уровень размола составлял 50 мкм. Приготовление краски завершили добавлением растворителей: 21,5 г бутанола и 33 г ксилола.

Отвердитель приготовили, объединив 188,5 г углеводородной смолы (Necires EXP-LТМ) и в качестве сгустителя 4,9 г полиамидного воска (Crayvallac SuperТМ). Позволили смеси перемешиваться в течение приблизительно 10 мин, после чего добавили 184,5 г эпоксидного аддукта изофорондиамина, 250 г талька и 58 г ксилола. Затем смесь диспергировали при температуре 55°С с помощью лабораторного диссольвера, в котором смесь оставили на 15-20 мин. Требуемый уровень размола составлял 50 мкм. Приготовление отвердителя завершили добавлением растворителей: 25 г бутанола и 51 г ксилола.

Плотность краски и отвердителя составляла соответственно 1,55 кг/дм3 (2,94 эквивалента на дм3) и 1,29 кг/дм3 (2,85 эквивалента на дм3).

Пример 3 (Краска С, настоящее изобретение)

Приготовление эпоксиполисилоксановой краски

Смесь смолы и пигмента приготовили, объединив 306 г полисилоксана (Dow Corning 3074ТМ), содержащего метоксильную функциональную группу, и в качестве сгустителя 21,3 г полиамидного воска (Crayvallac SuperТМ). После перемешивания смеси добавили 156 г двуокиси титана в качестве пигмента, 30 г талька, 54,5 г волластонита и в качестве наполнителя 49 г полевого шпата (Siokal FF 30ТМ). После этого смесь диспергировали при температуре 65°С с помощью лабораторного диссольвера. Требуемый уровень размола составлял 40 мкм. Приготовление краски завершили добавлением 50,6 г глицидоксипропилтриметоксисилана (Silquest A-187ТМ) и 268,5 г простого эфира пентаэритритполиглицидила (Polypox R 16ТМ).

Отвердитель приготовили, объединив 173 г полиамида (Versamid 140ТМ) и 33,9 г алифатической эпоксидной смолы (Dow DER 732ТМ, эквивалентная масса 320). Полученному аддукту предоставили возможность прореагировать в течение 24 часов при комнатной температуре, после чего добавили 404 г γ-аминопропилтриэтоксисилана (Silquest A-1100ТМ) и 16,2 г оловянного катализатора (ЛДБО).

Плотность краски и отвердителя составляла соответственно 1,46 кг/дм3 (2,80 эквивалента на дм3) и 0,97 кг/дм3 (8,19 эквивалента на дм3).

Пример 4 (Краска D, настоящее изобретение)

Приготовление эпоксиполисилоксановой краски

Повторили пример 3 за исключением того, что в качестве эпоксисилана применили 52,7 г β-(3,4-эпоксициклогексил)-этилтриметоксисилана (Silquest A-186ТМ).

Отвердитель приготовили, объединив 217 г полиамида и 43,5 г алифатической эпоксидной смолы (Dow DER 732ТМ, эквивалентная масса 320). Полученному аддукту предоставили возможность прореагировать в течение 24 часов при комнатной температуре. После этого к нему добавили 381 г N-(β-аминоэтил)-γ-аминопропилтриметоксисилана (Silquest A-1120™) и 19,8 г оловянного катализатора.

Плотность краски и отвердителя составляла соответственно 1,46 кг/дм3 (2,79 эквивалента на дм3) и 1,02 кг/дм3 (11,17 эквивалента на дм3).

Устойчивость к атмосферным воздействиям

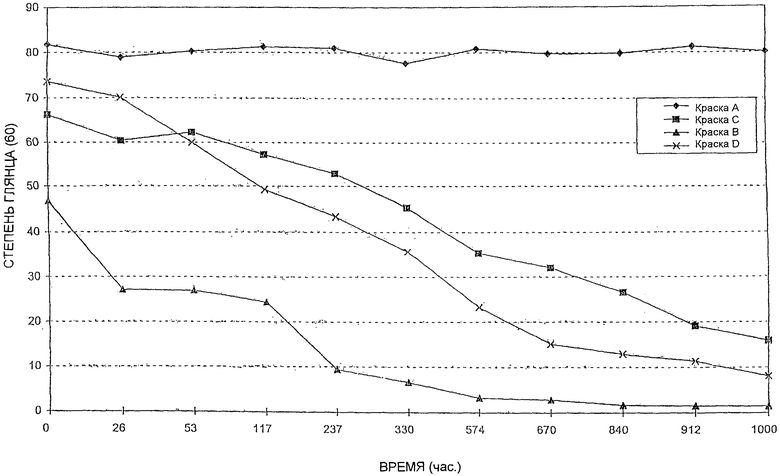

Посредством испытания на допустимую дозу ультрафиолетового облучения провели сопоставление устойчивости к атмосферным воздействиям полиуретановой краски А, эпоксидной краски В и эпоксиполисилоксановых красок С, D.

Испытания проводили на испытательном оборудовании типа QUV/spray. Применяли лампы (UVA 340 nm), излучающие длинноволновую ультрафиолетовую радиацию. Оборудование эксплуатировали в следующем режиме: 4 часа УФ облучения (Т=60°С), 4 часа конденсации (Т=40°С). Результаты испытания представлены на фиг.1.

Полученные результаты показывают, что по сравнению с обычной эпоксидной краской эпоксиполисилоксановая краска имеет улучшенную устойчивость к ультрафиолетовому облучению. В то время как уменьшение глянца на 50% в эпоксидных красках происходит в среднем всего лишь через 120 часов после начала испытания, для эпоксисилоксановых красок этот параметр составляет 640 часов. В полиуретановой краске сохранение глянца безусловно является наилучшим.

Адгезия при коррозионном воздействии

Эпоксидную краску В и эпоксиполисилоксановую краску С подвергли испытанию по методу нейтрального соляного тумана согласно стандарту SFS 3707. Величины адгезии краски к подложке до и после испытания свидетельствуют о защитном поведении системы в экстремально жестких условиях (предварительная обработка: Sa 2,5, толщина листа 5 мм). Результаты испытания представлены в Таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНЫЕ ПОЛИСИЛОКСАНОВЫЕ СОСТАВЫ ДЛЯ ПОКРЫТИЙ И ШПАТЛЕВКИ | 1995 |

|

RU2159260C2 |

| КОМПОЗИЦИИ ЭПОКСИСИЛОКСАНОВОГО ПОКРЫТИЯ | 2013 |

|

RU2614681C2 |

| ЭПОКСИСИЛОКСАНОВЫЕ КОМПОЗИЦИИ ДЛЯ ПОКРЫТИЙ | 2014 |

|

RU2619319C2 |

| СПОСОБ СНИЖЕНИЯ ОБЛЕДЕНЕНИЯ ПОДЛОЖКИ | 2012 |

|

RU2592896C2 |

| ГАЛОГЕНИРОВАННЫЕ СМОЛЯНЫЕ КОМПОЗИЦИИ | 1998 |

|

RU2213111C2 |

| ВОДНАЯ ДИСПЕРСИЯ СИЛАНИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2010 |

|

RU2522348C2 |

| СИСТЕМА КРОЮЩЕЙ КОМПОЗИЦИИ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2016 |

|

RU2745513C2 |

| ПОКРЫТИЯ | 2017 |

|

RU2755901C2 |

| УСТОЙЧИВЫЕ ПРИ ХРАНЕНИИ ЭПОКСИ-АМИНОВЫЕ ОТВЕРЖДАЕМЫЕ СИСТЕМЫ НА ВОДНОЙ ОСНОВЕ | 2011 |

|

RU2533142C2 |

| ИСПОЛЬЗОВАНИЕ СИСТЕМЫ ГИДРОФОБНОЙ ЭПОКСИДНОЙ СМОЛЫ ДЛЯ ГЕРМЕТИЗАЦИИ ИЗМЕРИТЕЛЬНОГО ТРАНСФОРМАТОРА | 2012 |

|

RU2603678C2 |

Описывается состав, предназначенный для применения в красках, отличающийся тем, что он содержит смоляную составляющую, которая включает в себя I) неароматическую эпоксидную смолу, II) полисилоксан, имеющий формулу

где R1 - гидроксил или алкильная, арильная или алкоксильная группа, имеющая до 6 углеродных атомов, R2 - водород или алкильная или арильная группа, имеющая до 6 углеродных атомов, an - число, выбранное таким образом, чтобы молярная масса полисилоксана находилась в интервале 400-2000, и III) эпоксисилан, который действует как сшивающий агент между эпоксидной и силоксановой цепями. Техническим результатом является получение состава, который оказывает антикоррозионное воздействие и при этом имеет высокое содержание сухих веществ и низкую вязкость. 2 н. и 10 з.п. ф-лы, 1 табл., 1 ил.

I) неароматическую эпоксидную смолу,

II) полисилоксан, имеющий формулу

где R1 - гидроксил или алкильная, арильная или алкоксильная группа, имеющая до 6 углеродных атомов, R2 - водород или алкильная или арильная группа, имеющая до 6 углеродных атомов, a n - число, выбранное таким образом, чтобы молярная масса полисилоксана находилась в интервале 400-2000, и

III) эпоксисилан, который действует как сшивающий агент между эпоксидной и силоксановой цепями.

где р - целое число между 0 и 3, s - целое число между 1 и 3, R3 и R4 представляют собой независимо друг от друга алкил C1-6 или группу

где р и s определены указанным выше образом, а R5 - водород, алкил C1-6 или группа

где р и s определены указанным выше образом.

где k - целое число между 0 и 4; г равно 0 или 1; l - целое число между 1 и 6; m - целое число между 1 и 6; Alk является алкильной группой, имеющей 1-6 атомов углерода.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 4851481 A, 25.07.1989 | |||

| RU 97110290 A, 20.05.1999 | |||

| ГРУНТОВКА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1994 |

|

RU2088621C1 |

Авторы

Даты

2005-02-20—Публикация

2000-07-04—Подача