Настоящее устройство относится к устройству для регулирования давления нагнетания насоса, например, для подачи топлива в двигатель внутреннего сгорания.

В современных системах подачи топлива в двигатель насос низкого давления высасывает топливо из бака и подает его к насосу высокого давления, который, в свою очередь, подает его к распределителю или к так называемому “общему топливопроводу” для снабжения форсунок цилиндров двигателя. Для регулирования и поддержания постоянным давления топлива в общем топливопроводе обычно предусмотрены управляемые датчиком давления устройства для того, чтобы сливать всякий излишек топлива назад в бак.

Известные устройства для регулирования давления обычно содержат клапан с электромагнитным управлением, в свою очередь, включающий в себя подводящий трубопровод, связанный с нагнетательным трубопроводом насоса высокого давления, и спускной трубопровод, связанный с баком. Кроме того, клапан с электромагнитным управлением снабжен затвором, расположенным между подводящим и спускным трубопроводами, а электромагнит возбуждается для управления якорем, управляющим затвором (см. патент США № 5878965).

В известном регулирующем давление клапане с электромагнитным управлением, использованном в радиально-поршневом насосе, электромагнит имеет сердечник с кольцевым соленоидом; якорь выполнен дисковым и прикреплен к стержню, скользящему внутри канала в сердечнике, расположенном соосно с соленоидом; а затвор представлен коническим концом стержня или шариком, управляемым концом стержня.

Известные устройства для регулирования имеют несколько недостатков. В частности, давление топлива в нагнетательном трубопроводе подвергается колебаниям различных видов, которые ухудшают работу двигателя и которые вызываются, в частности, пульсирующей работой поршней насоса высокого давления и пульсирующим нагнетанием топлива форсунками.

В известных устройствах также возникает колебание давления, вызванное поршневым эффектом стержня якоря, который, в свою очередь, обусловлен изменениями в давлении подачи топлива, когда подводящий трубопровод открыт. То есть, при открывании электромагнитом регулирующего клапана с электромагнитным управлением давление нагнетания сразу же действует на все сечение стержня и поэтому клапан с электромагнитным управлением открывается мгновенно, что приводит к вибрации якоря.

Электромагнит управляется электрическими импульсами, имеющими заданную частоту, которая при использовании способа широтно-импульсной модуляции также вызывает колебание давления топлива в общем топливопроводе; и поскольку клапан с электромагнитным управлением имеет некоторую резонансную частоту, в результате при определенных условиях колебания различных видов могут создавать резонансный эффект, приводящий к значительному увеличению колебания.

Задача настоящего изобретения заключается в создании предельно простого надежного устройства для регулирования давления нагнетания насоса, в котором исключены вышеуказанные недостатки, обычно присущие известным устройствам.

В соответствии с настоящим изобретением создано устройство для регулирования давления нагнетания насоса, например, для подачи топлива в двигатель внутреннего сгорания, содержащее клапан с электромагнитным управлением, в свою очередь, включающий в себя подводящий трубопровод, связанный с нагнетанием насоса, спускной трубопровод, затвор между подводящим трубопроводом и спускным трубопроводом, электромагнит, возбуждаемый с регулированием, для управления якорем, управляющим затвором и редукционные средства для уменьшения колебания давления нагнетания указанного насоса, причем редукционные средства содержат камеру отсечки для отсекания гидравлического давления между подводящим трубопроводом и спускным трубопроводом; при этом указанная камера выполнена такого объема, чтобы уменьшить действие изменения гидравлического давления на якорь, который содержит цилиндрический стержень, имеющий часть, размещенную в указанной камере, отличающееся тем, что указанная часть соединена со стержнем посредством заплечика с тем, чтобы она была меньше по диаметру, чем стержень, так что объем камеры увеличивается, а действие гидравлического давления в камере на стержень уменьшается. Диаметр указанной части находится в пределах между 1/3 и 2/3 диаметра стержня.

Редукционные средства также включают в себя фиксированный экран, определяющий указанную камеру и имеющий отверстие, в котором скользит указанная часть, с тем, чтобы исключить действие поршневого эффекта гидравлического давления в камере на стержень.

Указанный электромагнит содержит сердечник, имеющий кольцевой соленоид; при этом стержень скользит внутри осевого канала в сердечнике; а камера, образованная в корпусе клапана, выполнена с возможностью соединения с нагнетательным трубопроводом; а экран расположен между корпусом клапана и сердечником.

Регулировочный элемент расположен между корпусом клапана и заплечиком сердечника и выбран из ряда регулировочных элементов модульной толщины и так, чтобы обеспечить модульную регулировку положения остановки якоря, когда электромагнит возбужден.

Экран выполнен в виде чашки, введенной внутрь гнезда корпуса клапана; при этом регулировочный элемент представлен отдельной шайбой модульной толщины или чашка имеет прокладочную закраину, расположенную между корпусом клапана и заплечиком сердечника; а чашка выбрана из ряда чашек с закраинами модульной толщины.

Экран может быть выполнен в виде плоской шайбы, расположенной между корпусом клапана и заплечиком сердечника; при этом плоская шайба выбрана из ряда плоских шайб модульной толщины.

Подводящий трубопровод имеет участок, имеющий заранее заданный калиброванный диаметр; и редукционные средства включают в себя дроссельный элемент, расположенный с возможностью замены внутри подводящего трубопровода; при этом дроссельный элемент имеет калиброванное отверстие меньшего диаметра, чем диаметр участка подводящего трубопровода. Диаметр отверстия дроссельного элемента находится в пределах между 6/10 и 10/10 диаметра участка подводящего трубопровода.

Электромагнит управляется электронным блоком, содержащим генератор для формирования импульсов заранее заданной частоты и модулятор для модуляции коэффициента заполнения импульсов, и при этом насос представляет собой насос высокого давления системы подачи топлива, содержащий нагнетательный трубопровод, соединенный с общим распределителем для цилиндров двигателя.

Подводящий трубопровод связан с нагнетательным трубопроводом; а редукционные средства включают в себя дроссельный элемент, расположенный внутри нагнетательного трубопровода; при этом дроссельный элемент имеет калиброванное отверстие, меньшее чем 0,7 мм в диаметре. Калиброванное отверстие дроссельного элемента имеет диаметр в пределах между 0,5 и 0,7 мм.

Редукционные средства задают генератору условия формирования такой частоты указанных импульсов, что исключается резонансная частота клапана с электромагнитным управлением. Генератор отвечает таким требованиям, что формирует импульсы частотой не меньше чем 1500 Гц. Генератор управляется электронным блоком с помощью схемы частотной селекции для выбора частоты генератора на основе оценки гидравлических возмущений, зависящих от, по меньшей мере, одного из следующих рабочих параметров: гидравлического давления в распределителе; частоты вращения насоса и двигателя; и мощности, поставляемой двигателем и/или требуемой от него.

Предпочтительные неограничивающие варианты осуществления изобретения будут описаны посредством примера со ссылками на сопровождающие чертежи, на которых:

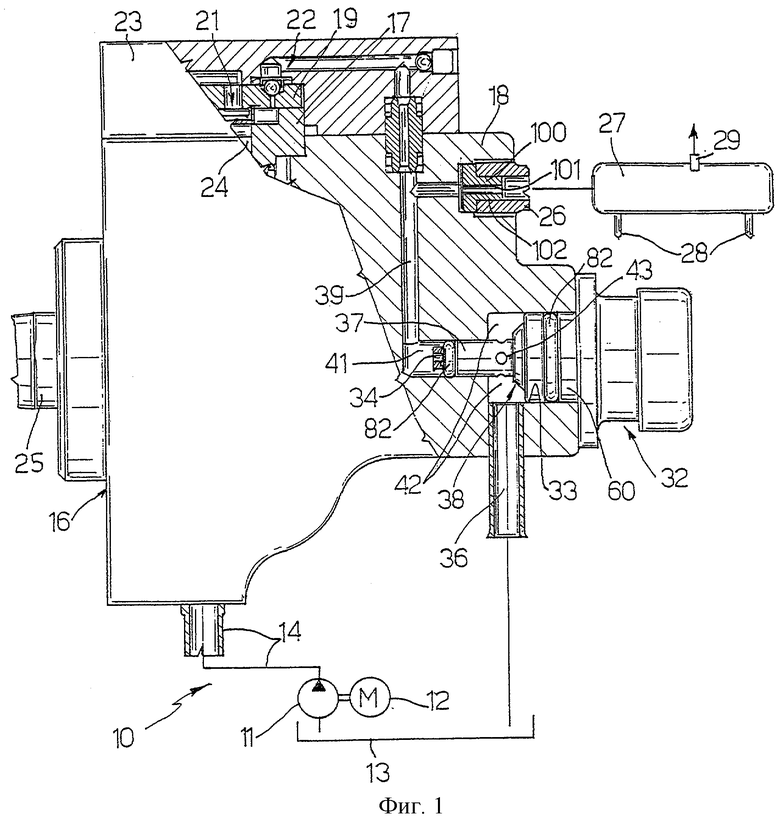

фигура 1 - вид с местным разрезом насоса высокого давления, показывающий устройство для регулирования давления нагнетания в соответствии с изобретением;

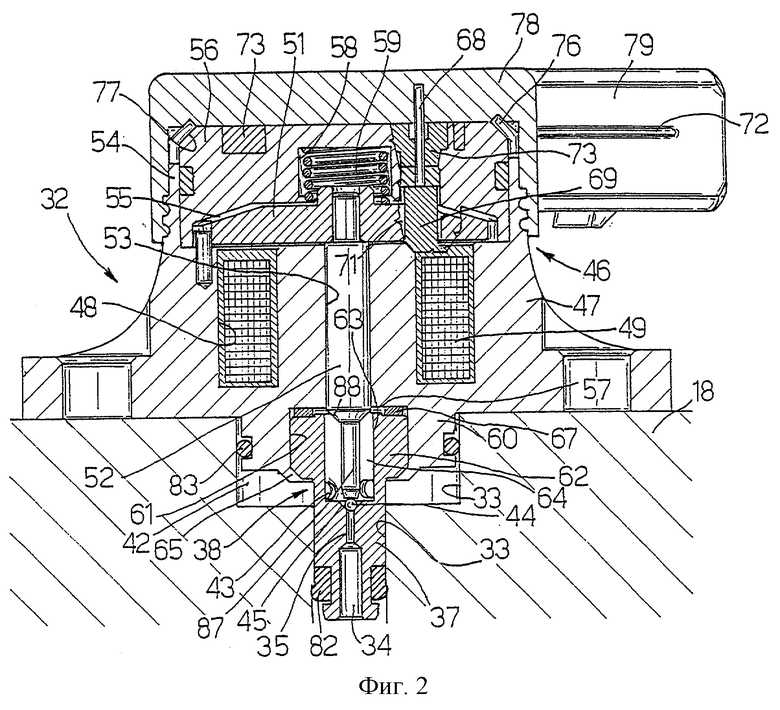

фигура 2 - крупномасштабный диаметральный разрез клапана с электромагнитным управлением в соответствии с первым вариантом осуществления изобретения, представляющего собой часть устройства для регулирования из фигуры 1;

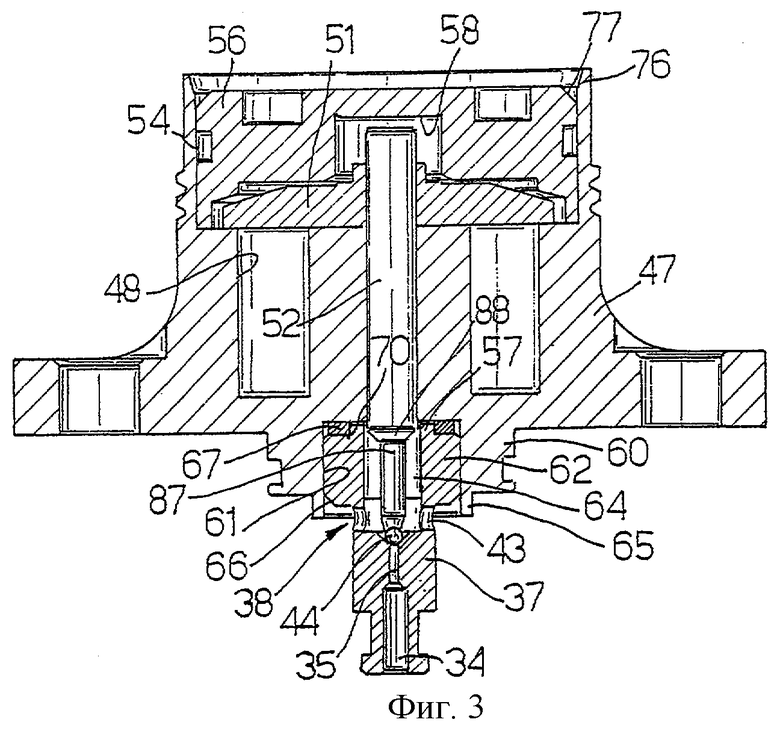

фигура 3 - схематический разрез фигуры 2 в несколько меньшем масштабе, показывающий одну стадию сборки клапана с электромагнитным управлением;

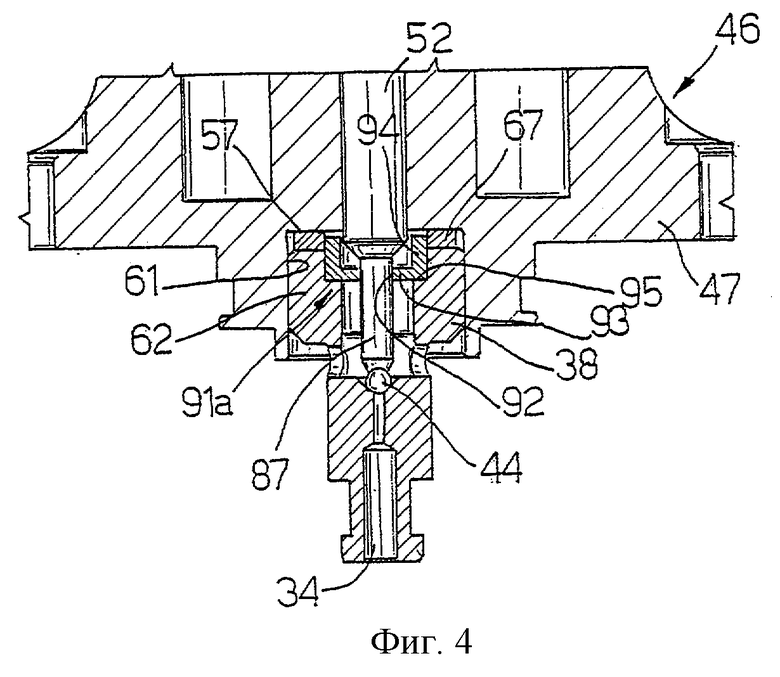

фигура 4 - узел из фигуры 3 в соответствии с дополнительным вариантом осуществления изобретения;

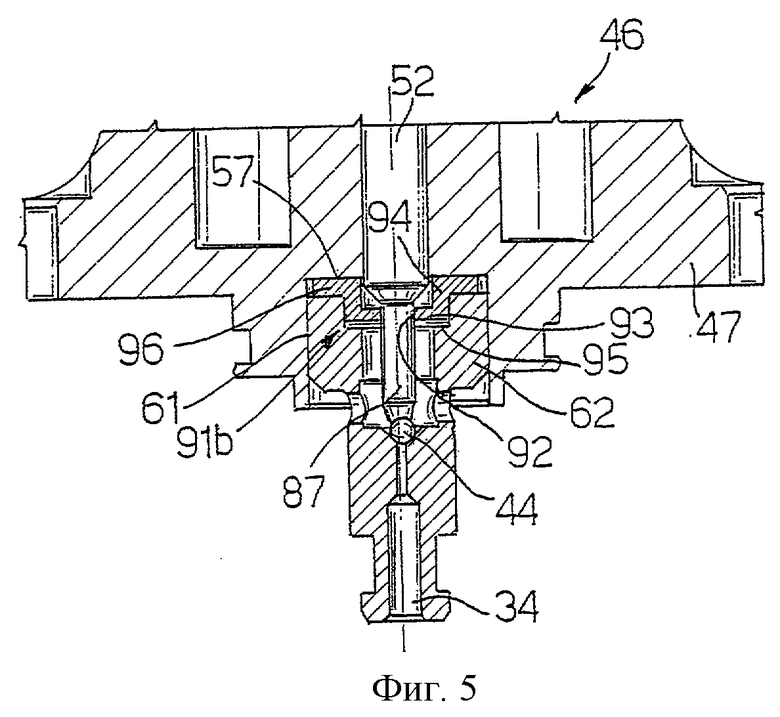

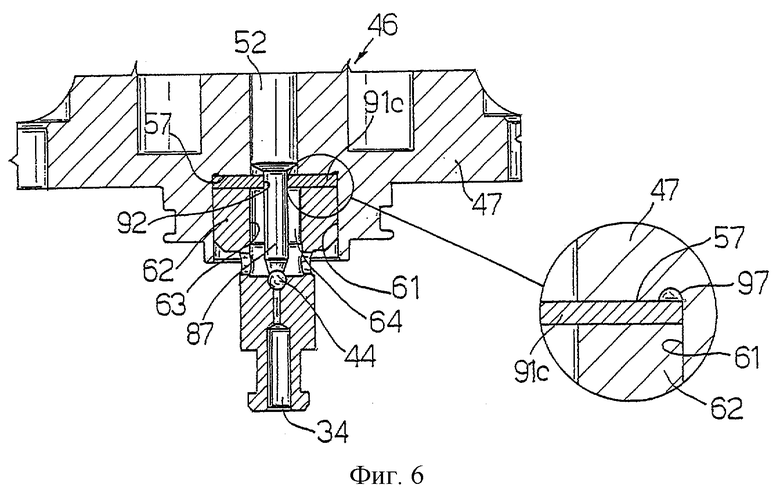

фигуры 5 и 6 - два варианта узла из фигуры 4;

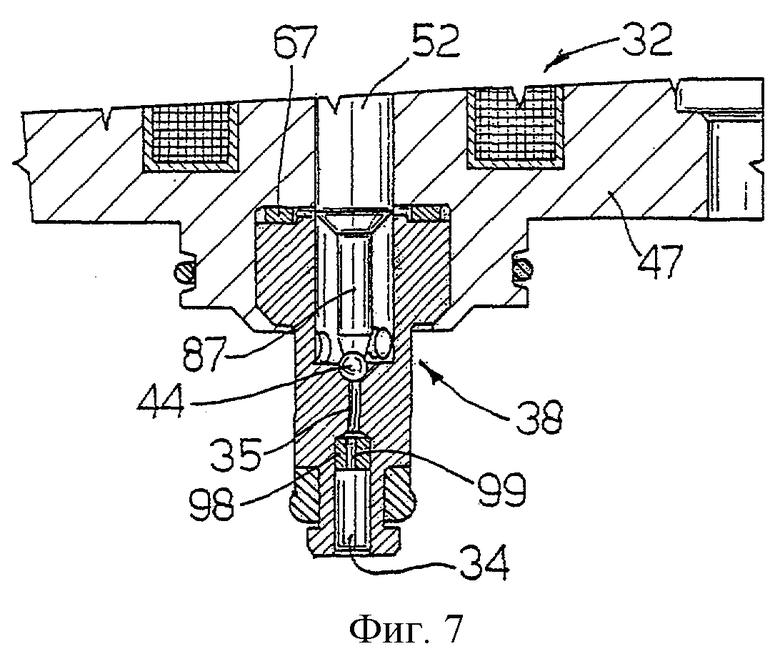

фигура 7 - еще одна деталь из фигуры 2 в соответствии с дополнительным вариантом изобретения;

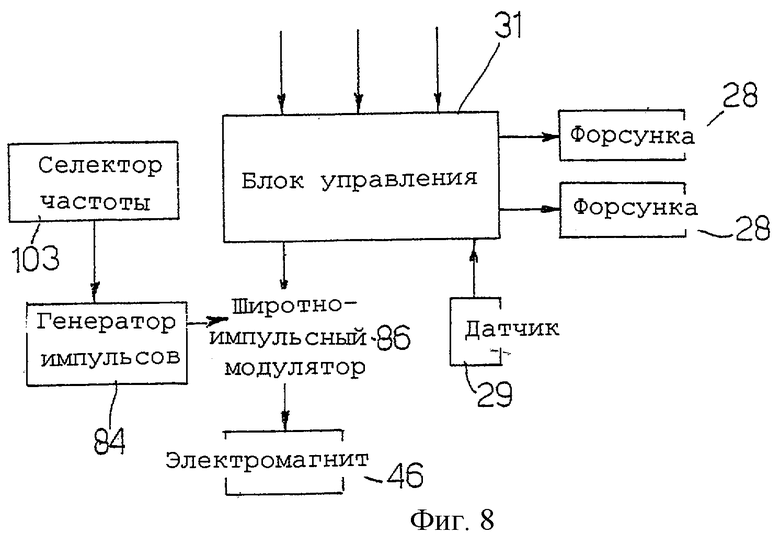

фигура 8 - структурная схема электронного блока для управления устройством для регулирования давления;

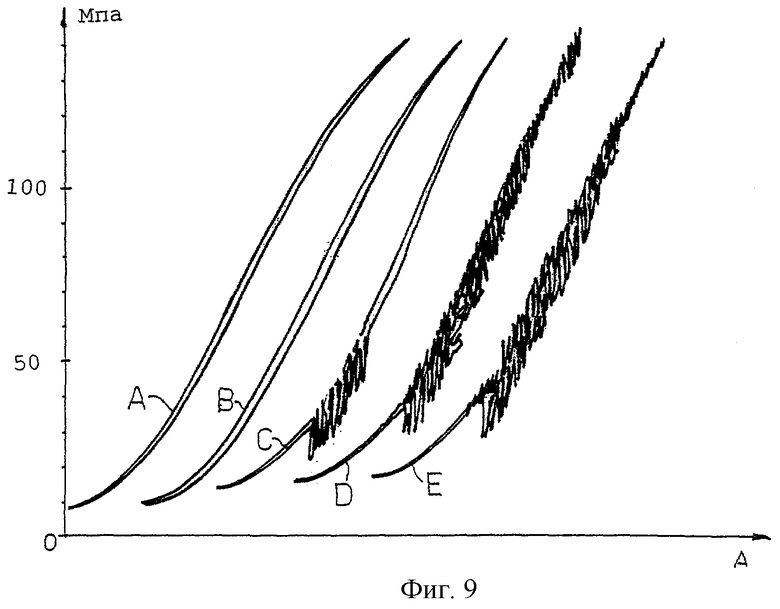

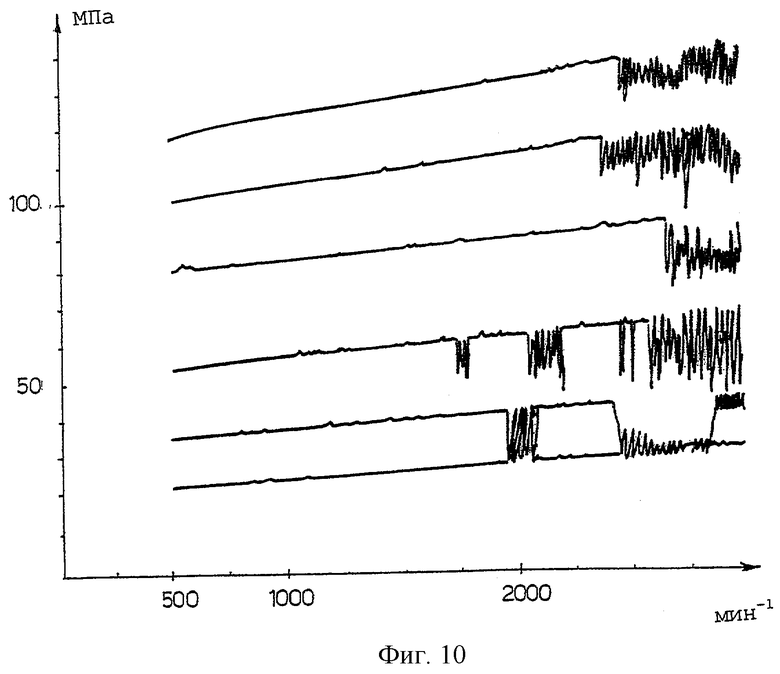

фигуры 9 и 10 - два рабочих графика, относящиеся к известному устройству для регулирования;

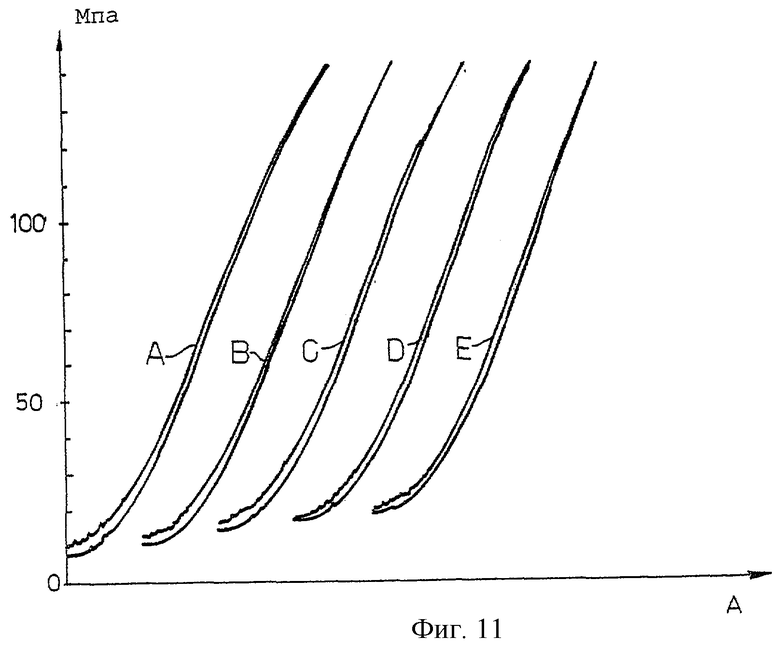

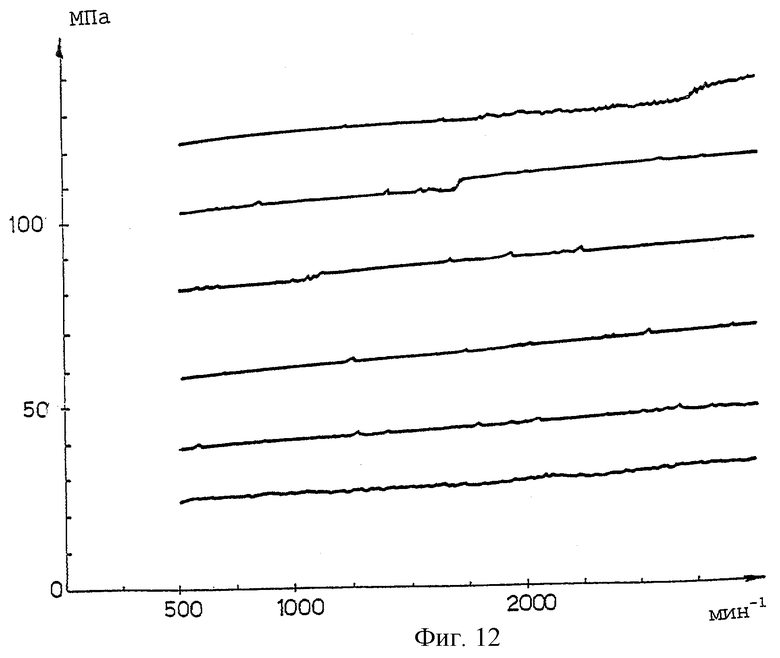

фигуры 11 и 12 - два рабочих графика, как на фигурах 9 и 10, относящиеся к устройству для регулирования в соответствии с вариантом, показанным на фигуре 6, которое управляется импульсами заданной частоты; и

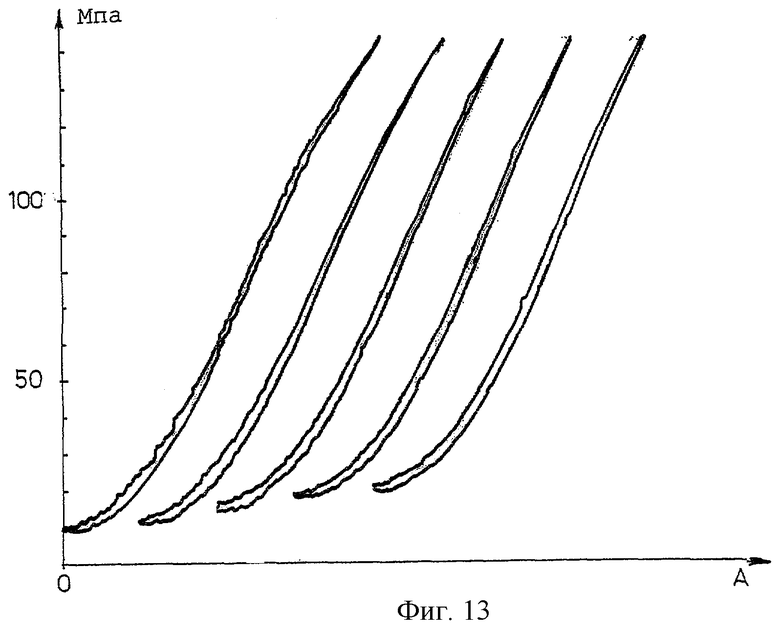

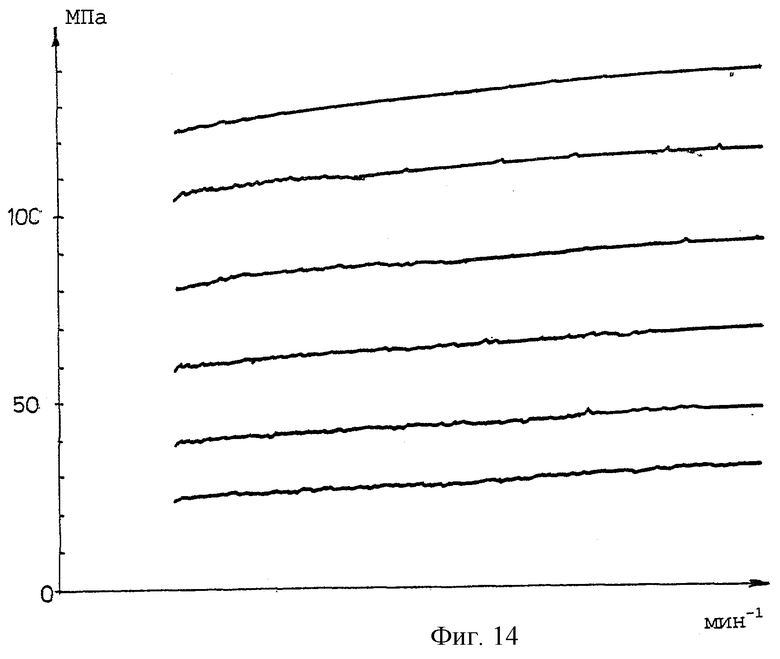

фигуры 13 и 14 - два дополнительных рабочих графика, как на фигурах 11 и 12, относящиеся к тому же самому устройству для регулирования, управляемому импульсами различной частоты.

Номером 10 на фигуре 1 обозначена в целом система подачи топлива для двигателя внутреннего сгорания, например для дизельного двигателя. Система 10 содержит насос 11 низкого давления, приводимый в действие электродвигателем 12, для подачи топлива из обычного бака 13 автомобиля во впускной трубопровод 14 насоса высокого давления, в целом обозначенного номером 16.

Насос 16 радиально-поршневого вида расположен на двигателе внутреннего сгорания. Точнее, насос 16 содержит три цилиндра 17 (только один показан на фигуре 1), расположенных по радиусам на корпусе 18 насоса с угловым разнесением 120°; каждый цилиндр 17 закрыт крышкой 19, несущей всасывающий клапан 21 и нагнетательный клапан 22; а каждый цилиндр 17 и соответствующая крышка 19 прикреплены к корпусу 18 насоса посредством соответствующей головки 23 цилиндра 17.

Три поршня 24 скользят внутри соответствующих цилиндров 17 и приводятся в действие последовательно посредством одного кулачка (не показанного на фигуре 1), перемещаемого валом 25, приводимым во вращение ведущим валом двигателя внутреннего сгорания. Поршни 24 высасывают топливо из трубопровода 14 через соответствующие всасывающие клапаны 21 и через соответствующие нагнетательные клапаны 22 подают в общий нагнетательный трубопровод 26. Насос 16 высокого давления предназначен для подачи топлива при давлениях вплоть до примерно 160 МПа.

Трубопровод 26 соединен с распределителем находящегося под давлением топлива или с резервуаром, схематично обозначенным номером 27 и в дальнейшем называемым общим топливопроводом, который снабжает обычные форсунки 28 цилиндров двигателя внутреннего сгорания. Датчик 29 давления в общем топливопроводе 27 соединен с электронным блоком 31 управления (см. также фигуру 8) для регулирования давления топлива в общем топливопроводе 27. Насос 16 имеет устройство для регулирования давления нагнетания, содержащее клапан с электромагнитным управлением, обозначенный в целом номером 32, который установлен внутри гнезда 33 в корпусе 18 насоса и, в свою очередь, содержит подводящий трубопровод 34 и спускной трубопровод 36. Точнее, подводящий трубопровод 34 расположен по направлению оси первой цилиндрической части 37 корпуса 38 клапана.

Подводящий трубопровод 34 содержит участок 35 с калиброванным диаметром и связан с нагнетательным трубопроводом 26 через радиальный канал 39 и полость 41 в корпусе 18 насоса. Спускной трубопровод 36 расположен радиально по отношению к корпусу 18 насоса и через кольцевую полость 42 соединен с некоторым количеством радиальных отверстий 43 в части 37. Затвор в виде шарика 44 (фигура 2) расположен между подводящим трубопроводом 34 и радиальными отверстиями 43 и, чтобы закрыть трубопровод 34, соприкасается с коническим гнездом 45, образованным в выпускном отверстии участка 35.

Клапан 32 с электромагнитным управлением также содержит управляющий электромагнит, в целом обозначенный номером 46 и имеющий ферромагнитный сердечник 47, в свою очередь, имеющий кольцевое гнездо 48, в котором размещен кольцевой соленоид 49. Блок 31 (см. также фигуру 8) в заданные моменты времени возбуждает электромагнит 46 для управления якорем 51, управляющим шариком 44. Точнее, якорь 51 выбран дискового типа и расположен на цилиндрическом стержне 52, направляемом для скольжения внутри осевого канала 53 в сердечнике 47.

Сердечник 47 выполнен за одно целое с полой цилиндрической частью 54, в которой установлена с обеспечением непроницаемости для жидкости головка 56, закрывающая электромагнит 32. Головка 56 изготовлена из немагнитного металла и имеет камеру 55 для размещения якоря 51, и таким образом задает камеру якоря. Головка 56 также имеет центральную полость 58, в которой размещена пружина 59 сжатия, предварительно нагруженная для прижима в исходном состоянии якоря 51 к полюсным наконечникам сердечника 47 и для удержания шарика 44 в закрытом положении с перекрытием подводящего трубопровода 43 с заданным усилием.

Сердечник 47 также имеет цилиндрическую надставку 60, имеющую внутренний заплечик 57, образующий осевое гнездо 61, в котором расположена вторая цилиндрическая часть 62 корпуса 38 клапана большего диаметра, чем часть 37. Корпус 38 клапана имеет цилиндрическую осевую полость 63, по существу, с тем же самым диаметром, что и канал 53 в сердечнике 47, чтобы обеспечить возможность соприкосновения конца стержня 52 с шариком 44.

Полость 63 связана с радиальными отверстиями 43 и простирается до плоскости основания конического гнезда 45. Объем полости 63, не занятый стержнем 52 и шариком 44, задает камеру отсечки 64 для отсекания гидравлической волны между подводящим трубопроводом 43 и спускным трубопроводом 36.

Корпус 38 клапана закрепляют внутри гнезда 61 путем изгибания кольцевой кромки 65 надставки 60 из положения, показанного на фигуре 4, в положение, показанное на фигуре 2, так, чтобы прочно зацепить фаску 66 части 62. Это осуществляют при размещении регулировочного элемента, например калиброванной шайбы 67, вводимой между заплечиком 57 и торцевой поверхностью части 62. Для легкой установки шайбы 67 торцевая поверхность части 62 имеет ребро 70.

Шайбу 67 выбирают из ряда модульных шайб 61, отличающихся друг от друга на два микрометра по толщине, так, чтобы достичь положения остановки стержня 52, при котором между якорем 51 и полюсными наконечниками сердечника 47 остается заранее заданный зазор для улучшения реакции якоря 51 на изменения возбуждения соленоида 49.

Соленоид 49 снабжают обычными выводами 68 (фигура 2), которые запрессовывают частично с соленоидом 49 в изоляционный материал, образующий две дополнительные детали 69 (только одна показана на фигуре 2). Дополнительные детали 69 вводят внутрь двух каналов 71 в якоре 51; а два вывода 68 припаивают к двум металлическим контактным штырькам 72 для присоединения к электрическому соединителю, предварительно запрессованному в кольцо 73 из изоляционного материала, введенное внутрь головки 56.

Затем головку 56 закрепляют с обеспечением непроницаемости для жидкости внутри полой части 54 сердечника 47 путем изгибания кольцевой кромки 76 части 54, аналогичной кромке 65, для прочного зацепления фаски 77 головки 56. Часть 54 и головку 56 запрессовывают с образованием узла 78, содержащего обычное ограждение 79 для контактных штырьков 72; и, наконец, клапан 32 с электромагнитным управлением устанавливают с обеспечением непроницаемости для жидкости внутри гнезда 33 корпуса 18 насоса, используя болты и размещая соответствующие уплотнения 82 и 83 в части 37 корпуса 38 клапана и в 10 надставке 60 сердечника 47.

Блок 31 управления (фигура 8) принимает электрические сигналы, характеризующие различные рабочие параметры двигателя, такие, как частота вращения двигателя, выходная мощность, потребление электроэнергии, потребление топлива и т.д. Генератор 84 импульсов формирует прямоугольные импульсы заданной частоты и соединен с модулятором 86, предназначенным для модуляции коэффициента заполнения (рабочего цикла) импульсов с целью управления электромагнитом 46 с использованием способа широтно-импульсной модуляции. Модулятор 86 выполнен таким образом, что обеспечивает изменение коэффициента заполнения импульсов между 1 и 99%.

Соленоид 49 (см. также фигуру 2) электромагнита 46 управляется путем изменения коэффициента заполнения импульсов, формируемых модулятором 86. Для этого блок 31 принимает сигнал от датчика 29 давления и обрабатывает его в зависимости от других параметров, чтобы соответствующим образом управлять модулятором 86.

Упомянутое выше устройство для регулирования давления работает следующим образом.

Обычно электромагнит 46 (фигуры 1 и 2) обесточен, а подводящий трубопровод 34 закрыт с помощью шарика 44 и пружины 59. Когда насос 16 включен, топливо подается по нагнетательному трубопроводу 26 в общий топливопровод 27, при этом давление повышается. Когда давление топлива в общем топливопроводе 27 и, следовательно, в нагнетательном трубопроводе 26 и в подводящем трубопроводе 34 превысит заданное минимальное значение, будет преодолено усилие пружины 59, действующее на шарик 44. Однако, поскольку сигнал, формируемый модулятором 86, возбуждает соленоид 49, то усилие пружины 59 складывается с магнитной силой электромагнита 46, действующей на якорь 51.

Когда давление подачи топлива в общем топливопроводе 27 превышает давление, заданное блоком 31 управления, модулятор 86 уменьшает коэффициент заполнения импульсов, и поэтому уменьшается магнитная сила, действующая на якорь 51. Вследствие этого давление подачи топлива в подающем трубопроводе 34 преодолевает результирующее действие усилия пружины 59 и магнитной силы на шарик 44, который выбрасывается из гнезда 46, так что подводящий трубопровод 34 соединяется с отверстиями 43 и, следовательно, со спускным трубопроводом 36, а часть перекаченного топлива сливается в бак 13.

В соответствии с изобретением устройство для регулирования содержит разнообразные средства для уменьшения колебания давления топлива в нагнетательном трубопроводе 25 и, следовательно, в общем топливопроводе 27. Точнее, такие средства включают в себя камеру отсечки 64 для ограничения гидравлической волны между подводящим трубопроводом 34 и спускным трубопроводом 36, объем которой выбран так, чтобы существенно уменьшить колебание в нагнетательном трубопроводе 26. Стержень 52 с достижением преимущества содержит концевую часть 87 малого диаметра, отделенную от остального стержня 52 соединительным заплечиком 88. Предпочтительно, диаметр части 87 находится в пределах между 1/3 и 2/3 диаметра стержня 52, а часть 87 может простираться на полную высоту камеры 64.

В дополнительном варианте осуществления изобретения между камерой осечки 64 и заплечиком 88 введен фиксированный экран 91а, 91b, 91с (фигуры 4-6). Точнее, экран 91а, 91b, 91с закреплен между корпусом 38 клапана и сердечником 47 и имеет отверстие или канал 92, в котором скользит часть 87 малого диаметра при минимальном зазоре, так что нестационарное давление топлива в камере отсечки 64 действует на поверхность экрана 91а, 91b, 91с противоположно действию заплечика 88, тем самым значительно снижая действие давления на стержень 52.

В первом варианте (фигура 4) экран 91а выполнен чашеобразным с плоской стенкой 93 и цилиндрической стенкой 94; а часть 62 корпуса 38 клапана имеет заплечик 95, образующий гнездо для размещения цилиндрической стенки 94 экрана 91а и тем самым заменяющий ребро 70 на фигуре 3 для размещения шайбы 67.

В дополнительном варианте (фигура 5) экран 91b выполнен чашеобразным, как на фигуре 4, но цилиндрическая стенка 94 имеет закраину 96, которая находится между торцевой поверхностью части 62 корпуса 38 клапана и заплечиком 57 сердечника 47 и тем самым заменяет шайбу 67. Поэтому экран 91b выбирают из ряда экранов 91b с закраинами 96 модульной толщины, аналогично шайбам 67 на фигуре 3, и, следовательно, он представляет собой регулировочный элемент корпуса 38 клапана. В этом случае очевидно, что имеется некоторый зазор между плоской стенкой 93 экрана 91b и заплечиком 95 части 62 корпуса 38 клапана.

В дополнительном варианте (фигура 6) часть 62 корпуса 38 клапана не имеет ребра 70 и не имеет заплечика 95; экран 91с представлен шайбой с наружным диаметром, по существу, равным диаметру осевого гнезда 61 в надставке 60 сердечника 47, а центральный канал 92 имеет, по существу, тот же самый диаметр, что и часть 87 стержня 52.

В этом случае заплечик 57 гнезда 61 в сердечнике 47 имеет кольцевую канавку 97, позволяющую точно обработать всю поверхность экрана 91с, упертого в заплечик 57. Шайбу экрана 91с выбирают из ряда шайб 91с с модульной толщиной и таким образом образуют предельно экономичный регулировочный элемент корпуса 38 клапана. Кроме того, очевидно, что применение экрана 91с в виде шайбы позволяет существенно упростить образование гнезда 61 в корпусе 38 клапана.

Средства для уменьшения колебания давления нагнетания насоса 16 высокого давления могут содержать дроссельный элемент 98 (фигура 7) или могут быть представлены им, при этом он установлен с возможностью замены внутри подводящего трубопровода 34 клапана 32 с электромагнитным управлением. Точнее, дроссельный элемент 98 может быть представлен цилиндрической пробкой с калиброванным осевым отверстием 99.

С достижением преимущества можно изготовить некоторое количество цилиндрических пробок 98 с одним и тем же наружным диаметром, но с отверстиями 99 модульных диаметров с тем, чтобы каждый клапан 32 с электромагнитным управлением можно было снабдить пробкой 98, наиболее хорошо приспособленной для уменьшения колебания давления нагнетания насоса 16. Предпочтительно, диаметр отверстия 99 находится в пределах между 6/10 и 10/10 диаметра участка 35 подводящего трубопровода 34.

Средства для уменьшения колебания давления нагнетания насоса 16 высокого давления могут также содержать дроссельный элемент 100 (фигура 1), установленный с возможностью замены внутри нагнетательного трубопровода 26 насоса 16, которые может быть представлен фитингом, имеющем калиброванное отверстие 101 и расположенным внутри гнезда 102 нагнетательного трубопровода 26. Испытания показали, что в наибольшей степени колебание уменьшается при диаметре отверстия 101 меньше чем 0,7 мм. Предпочтительно, диаметр канала находится в пределах между 0,5 и 0,7 мм.

Пробку 98 и фитинг 100 можно предусмотреть независимо или в сочетании друг с другом и/или совместно с экраном 91а, 91b, 91с камеры отсечки 64 в зависимости от того, что является более эффективным в конкретных условиях работы. В частности, что касается частоты вращения насоса 16, то пробка 98 и фитинг 100 в наибольшей степени обеспечивают уменьшение колебания давления при частоте вращения насоса 16 свыше 2000 мин-1.

Что касается необходимого давления топлива в общем топливопроводе 27, то пробка 98 обеспечивает наибольшее уменьшение колебания давления при давлениях свыше 60 МПа, тогда как фитинг 100 обеспечивает наибольшее уменьшение колебания давления при давлениях ниже 70 МПа. В любом случае уменьшение колебания давления, создаваемое пробкой 98 и фитингом 100, добавляется к уменьшению, создаваемому экраном 91.

Как известно, клапан 32 с электромагнитным управлением имеет резонансную частоту, которая для вышеупомянутого случая обычно находится в пределах между 500 и 650 Гц. В определенных условиях любое колебание давления может инициировать вынужденные вибрации клапана 32 с электромагнитным управлением, что приводит к огромному возрастанию колебания, так что средства для уменьшения колебания давления необходимо выбирать с учетом исключения явления резонанса.

Во время работы в реальных условиях устройства для регулирования давления силы, действующие на шарик 44, являются непостоянными не только из-за пульсирующей составляющей потока, обусловленной прерывистой работой насоса 16 и форсунок 28 и широтно-импульсным регулированием электромагнита 46, но также вследствие других механических причин, таких, как зазор якоря 51, положение шарика 44 по отношению к гнезду 45 и трение между стержнем 52 и каналом 53.

Поэтому в противоположность необходимости сохранения в определенном положении шарик 44 и якорь 51 электромагнита 46 колеблются или “дрожат” относительно точки равновесия. При ограниченной амплитуде дрожание помогает минимизировать трение между стержнем 52 и каналом 53, так что частоту управления электромагнитом 46 можно использовать для регулирования амплитуды дрожания. Например, при низкой рабочей частоте вращения насоса 16 и при заданном низком давлении в общем топливопроводе 27 дрожание можно усилить, используя низкую частоту широтно-импульсного регулирования, например, около 400 Гц.

С другой стороны, при высокой амплитуде, например при высокой рабочей частоте вращения насоса 16 и при высоком заданном давлении в общем топливопроводе 27, дрожание может ухудшить регулировку давления в общем топливопроводе 27. В этом случае действие пульсации, обусловленное электрическим управлением электромагнитом 46, необходимо минимизировать, используя достаточно высокую частоту импульсов управления, например, около 2000 Гц.

В дополнительном варианте осуществления изобретения для регулировки амплитуды дрожания средства для уменьшения колебания давления могут включать в себя схему 103 для изменения частоты управляющих сигналов, формируемых генератором 84 импульсов. С этой целью, предпочтительно, схема 103 управляется автоматически посредством блока 31 для выбора в каждый момент времени частоты импульсов управления, которые формируется генератором 84, наиболее приспособленной для достижения максимального уменьшения колебания гидравлического давления в общем топливопроводе 27.

Поэтому блок 31 программируют так, чтобы схема 103 управления выбирала частоту на основе оценки колебаний, зависящих от одного или нескольких параметров, которые могут представлять собой гидравлическое давление, заданное для общего топливопровода 21, частоту вращения насоса 16 и двигателя внутреннего сгорания, количество топлива, инжектируемого в цилиндры двигателя, т.е. выходную мощность двигателя, и положение педали акселератора.

Схемой 103 можно также управлять эмпирически, вручную, чтобы предотвратить формирование генератором 84 импульсов с частотой, по существу, равной резонансной частоте клапана 32 с электромагнитным управлением и системы 10 подачи. В случае применения клапана 32 с электромагнитным управлением, описанного выше, схемой 103 предпочтительно управляют так, чтобы генератор 84 формировал импульсы управления с частотой, равной, по меньшей мере, 1500 Гц.

График на фигуре 9 отражает зависимость давления в нагнетательном трубопроводе 26 от тока управления обычного клапана с электромагнитным управлением и разомкнутым контуром при частоте импульсов 1667 Гц. Пять кривых А-Е показывают давление для частоты вращения насоса 16, возрастающей слева направо.

Точнее, кривая А относится к насосу 16 с частотой вращения 500 мин-1, а ее самая нижняя точка - к нулевому току возбуждения; кривые В, С, В, и Е относятся соответственно к насосу 16 с частотой вращения 1000, 1500, 2000 и 2500 мин-1, а соответствующие самые нижние точки - к нулевому току возбуждения. Можно видеть, что кривая С при частоте вращения 1500 мин-1 отражает сильное колебание при давлениях ниже 60 МПа, тогда как кривые D и Е, относящиеся к частотам вращения 2000 и 2500 мин-1 отражают сильное колебание практически при любом давлении.

График на фигуре 10 показывает зависимости давления от частоты вращения насоса 16 применительно к тому же самому клапану с электромагнитным управлением, как на фигуре 9. Шесть кривых отражают зависимости давления при различных токах возбуждения электромагнита 47 в пределах от 0,75 до 2 А, а возрастание тока на 0,25 А происходит при переходе от нижней кривой вверх. Можно видеть, что за исключением нижней кривой, относящейся к чрезмерно низким давлениям, на всех кривых отражены сильные колебания при более высоких частотах вращения.

На фигурах 11 и 12 показаны те же самые графики, что и на фигурах 9 и 10, но относящиеся к устройству для регулирования, управляемого импульсами частотой 833 Гц, и при этом клапан 32 с электромагнитным управлением снабжен экраном 91с (фигура 6), а нагнетательный трубопровод 26 (фигура 1) - дроссельным элементом 100 с отверстием 101 диаметром 0,65′ мм. Как показано на фигурах 11 и 12, при низких давлениях и небольших частотах вращения насоса 16 имеется только небольшое колебание давления в общем топливопроводе 27.

На фигурах 13 и 14 показаны такие же графики, как на фигурах 9 и 10, но относящиеся к устройству для регулирования, управляемому импульсами частотой 1667 Гц, и при этом клапан 32 с электромагнитным управлением снабжен экраном 91с, а нагнетательный трубопровод 26 - дроссельным элементом диаметром 0,65 мм, как на фигурах 11 и 12, и подводящий трубопровод 34 снабжен дроссельным элементом диаметром 0,5 мм. Как показано на фигурах 13 и 14, колебание давления исключено практически при всех давлениях в общем топливопроводе 27 и при всех частотах вращения насоса 16.

Преимущества устройства для регулирования согласно изобретению по сравнению с известными устройствами должны быть понятны из предшествующего описания. В частности, камера отсечки 64 и дроссельный элемент 98 подводящего трубопровода 34 или дроссельный элемент 100 нагнетательного трубопровода обеспечивают уменьшение колебания давления подачи в общем топливопроводе 27.

Кроме того, экран 91а, 91b, 91с исключает поршневой эффект, создаваемый на якоре 51 давлением в камере отсечки 64. И наконец, выбором частоты импульсов управления соленоидом 49 клапана 32 с электромагнитным управлением исключено колебание давления, обусловленное резонансной частотой самого устройства и конкретными условиями работы двигателя.

Очевидно, что можно сделать изменения в устройстве для регулирования, описанном здесь, однако без отступления от объема сопровождающей формулы изобретения. Например, якорь 51 электромагнита 46 можно выполнить цилиндрическим, а не дисковым; объем камеры отсечки 64 можно увеличить без изменения высоты и/или диаметра полости 63; а клапан 32 с электромагнитным управлением можно расположить в общем топливопроводе 27, а не в насосе 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВПРЫСКА ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2120055C1 |

| НАСОСНАЯ УСТАНОВКА | 1996 |

|

RU2157910C2 |

| УСТРОЙСТВО УПРАВЛЕНИЯ НАЧАЛОМ ВПРЫСКА И РАСХОДОМ ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2160846C1 |

| ТОПЛИВНАЯ СИСТЕМА С АГРЕГАТНЫМИ ФОРСУНКАМИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ И СПОСОБ ДЕЙСТВИЯ ТОПЛИВНОЙ СИСТЕМЫ | 1991 |

|

RU2087740C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2020 |

|

RU2745692C1 |

| НАСОС ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2559095C2 |

| СИСТЕМА ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2177077C2 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 2019 |

|

RU2745284C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С КОМПЛЕКСНОЙ СИСТЕМОЙ ГЛУБОКОЙ УТИЛИЗАЦИИ ТЕПЛОТЫ И СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ В АТМОСФЕРУ | 2001 |

|

RU2232912C2 |

| БЕНЗОНАСОС С ГОМОГЕНИЗАЦИЕЙ ТОПЛИВА | 2016 |

|

RU2647355C2 |

Изобретение относится к двигателестроению, в частности к топливной аппаратуре для двигателей внутреннего сгорания. Изобретение позволяет создать предельно простое надежное устройство для регулирования давления нагнетания насоса. Устройство для регулирования давления нагнетания насоса, например, для подачи топлива в двигатель внутреннего сгорания содержит клапан с электромагнитным управлением, в свою очередь, включающий в себя подводящий трубопровод, связанный с нагнетанием насоса, спускной трубопровод, затвор между подводящим трубопроводом и спускным трубопроводом, электромагнит, возбуждаемый с регулированием, для управления якорем, управляющим затвором и редукционные средства для уменьшения колебания давления нагнетания указанного насоса. Редукционные средства содержат камеру отсечки для отсекания гидравлического давления между подводящим трубопроводом и спускным трубопроводом. Указанная камера выполнена такого объема, чтобы уменьшить действие изменения гидравлического давления на якорь, который содержит цилиндрический стержень, имеющий часть, размещенную в указанной камере. Указанная часть соединена со стержнем посредством заплечика с тем, чтобы она была меньше по диаметру, чем стержень, так что объем камеры увеличивается, а действие гидравлического давления в камере на стержень уменьшается. 15 з.п. ф-лы, 14 ил.

| US 5878965 А, 09.03.1999 | |||

| Устройство для регулирования крутящего момента многоцилиндрового дизеля | 1986 |

|

SU1416738A1 |

| Способ управления двигателем внутреннего сгорания с электроуправляемыми форсунками | 1984 |

|

SU1257602A1 |

| ЭЛЕКТРОННАЯ СИСТЕМА ВПРЫСКА ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ И БЛОЧНЫЙ СИЛОВОЙ УЗЕЛ | 1993 |

|

RU2117181C1 |

| СИСТЕМА ВПРЫСКА ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2097592C1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДИЗЕЛЯ | 1992 |

|

RU2074975C1 |

| ПРИВОДНОЙ И КЛАПАННЫЙ УЗЕЛ ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2101547C1 |

| US 4217862 А, 19.08.1980 | |||

| US 5626114 А, 06.05.1997 | |||

| US 5676114 А, 14.10.1997 | |||

| JP 60204943 А, 16.10.1985. | |||

Авторы

Даты

2005-02-27—Публикация

2000-06-30—Подача