Устройство относится к области двигателестроения, в том числе к системам подачи топлива для двигателей внутреннего сгорания (ДВС), а в частности к клапанам управления подачей.

Известно устройство для регулирования впрыска, например, в дизеле [1], которое содержит корпус, соленоидный клапан, каналы подвода и отвода топлива. Соленоидный клапан, по истечении определенного периода с момента начала впрыска топлива, открывает канал слива топлива. Однако данное устройство не позволяет управлять моментом начала впрыска топлива и имеет увеличенное гидравлическое сопротивление из-за наличия в конструкции наклонных каналов прохода топлива.

Известна конструкция клапана управления впрыском топлива с двумя соленоидами [2], включающая корпус клапана с отверстием впуска и выпуска жидкости, клапанное седло, связанное с отверстием впуска и выпуска, тарельчатый клапан, установленный с возможностью скольжения в корпусе клапана между противоположными относительно впрыска топлива положениями для управления впуском и выпуском жидкости через седло клапана.

Недостатком аналога являются жесткая связь клапана с якорем электромагнита, что ведет к ускоренному износу седла, а также наличие наклонных каналов для прохода топлива, что также увеличивает гидравлическое сопротивление.

Известен впрыскивающий клапан для двигателя внутреннего сгорания [3], устройство которого имеет впрыскивающий клапан, управляемый приводным механизмом через клапан с двойным седлом. Клапан выполнен вместе с клапанными седлами и приводным механизмом так, чтобы давление уравновешивалось в обоих положениях клапана. Однако данная конструкция не обеспечивает гашение волновых явлений после отсечки топлива.

Наиболее близким к предлагаемому техническому решению является магнитный клапан [4] для прямого управления цикловой подачей топливных насосов высокого давления ДВС, содержащий корпус, электрическое исполнительное звено, действующее в направлении закрытия клапана, нагруженное в направлении его открытия возвратной пружиной, цилиндрический направляющий стержень клапанного звена, размещенный в направляющем отверстии корпуса с прецизионным зазором, удаленную от исполнительного звена и расположенную на конечном участке клапанного звена коническую запирающую поверхность, выполненное с возможностью взаимодействия с последней коническое седло перепускного клапана с ограничивающим поток топлива отверстием и охватывающую клапанное звено напорную камеру, образованную сужением на игле и расположенную в корпусе между седлом клапана и направляющим стержнем. Диаметр запирания конической поверхности выполнен равным диаметру направляющего стержня, а напорная камера выполнена непосредственно примыкающей к седлу клапана, регулирующий ограничитель хода якоря выполнен с возможностью взаимодействия с якорем в якорной камере в верхней части корпуса.

К недостаткам данной конструкции следует отнести большие гидравлические потери, недостаточную скорость отсечки давления, так как клапан управления удален от магистрали подачи топлива, и отсутствие элементов для гашения волновых явлений.

Предлагаемое изобретение устраняет вышеизложенные недостатки и позволяет:

- уменьшить потери давления и повысить быстродействие процесса управления началом подачи и отсечкой топлива за счет отсутствия в устройстве наклонных каналов внутри клапана и стыков в соединениях, находящихся под высоким давлением;

- повысить точность дозирования, а следовательно, снизить расход топлива за счет конструктивных особенностей, взаиморасположения впускных и выпускных каналов напорной и сливной магистралей;

- повысить ресурс работы клапана за счет уменьшения его износа, что достигается путем наличия упругой связи якоря и стержня, посредством предварительно сжатой удерживающей пружины;

- уменьшить волновые явления в системе подачи топлива за счет введения волнового экрана в зоне отсечки топлива.

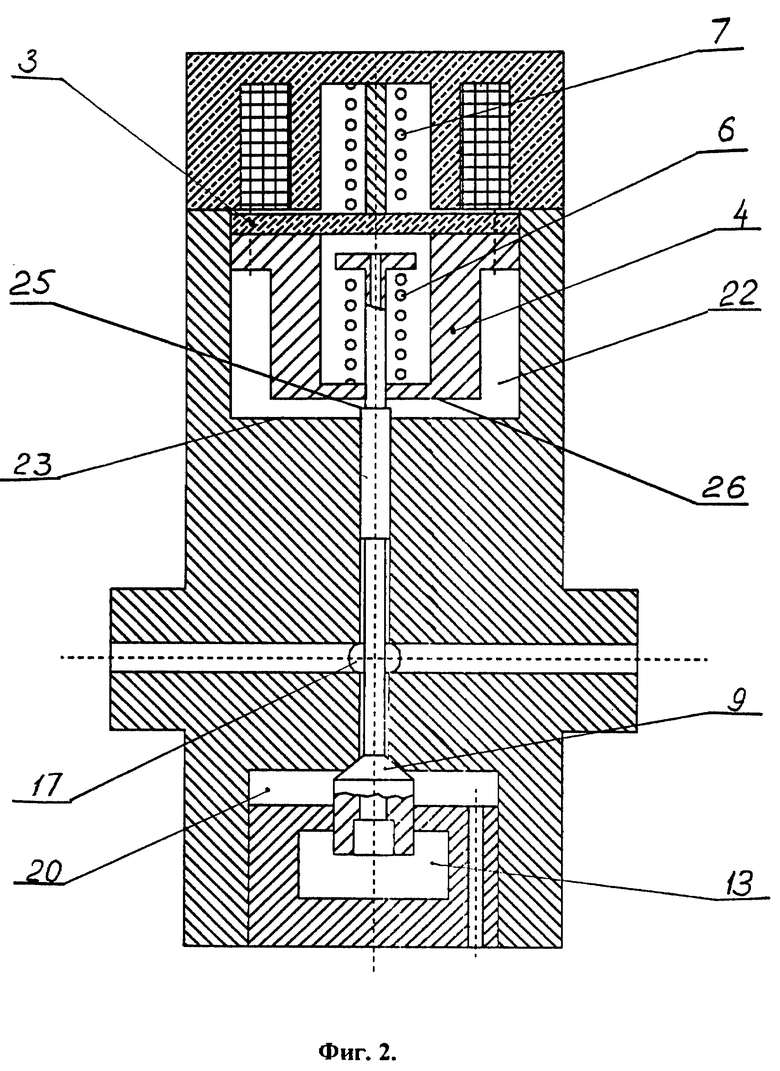

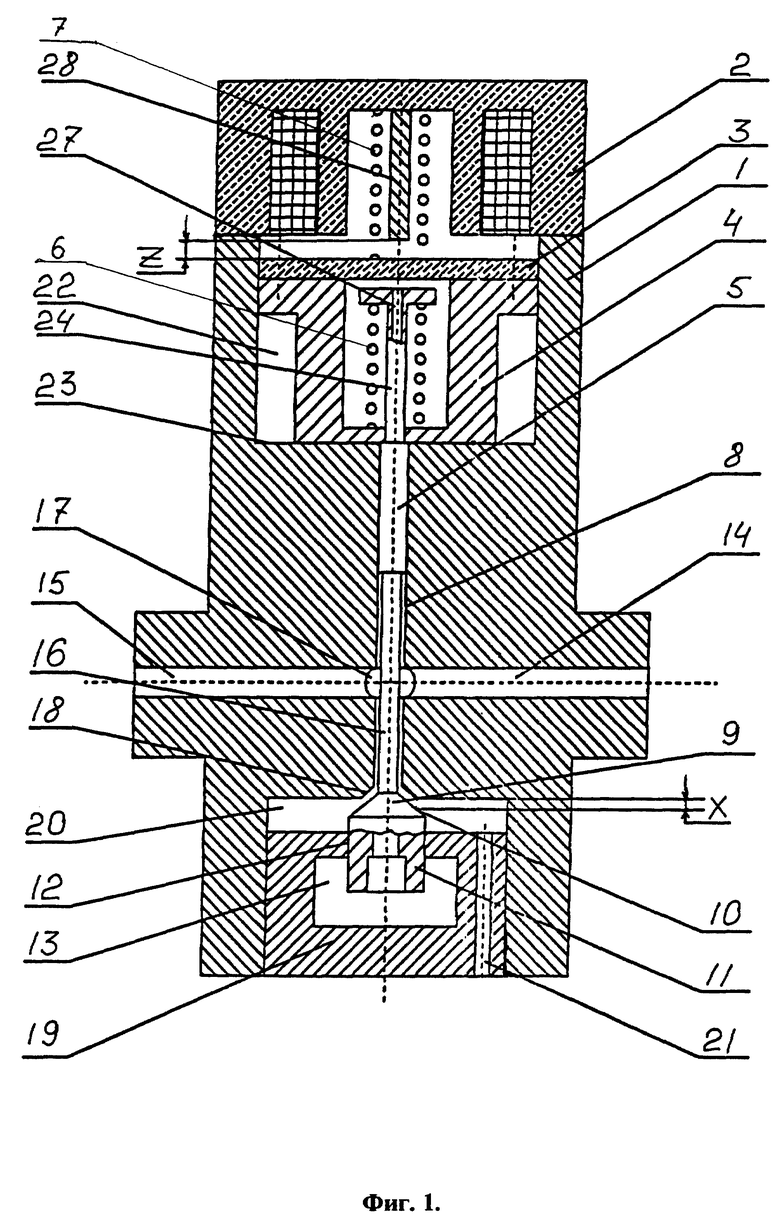

Общий вид устройства показан на фиг.1 (при открытом клапане), на фиг.2 - положение при закрытом клапане.

Устройство содержит корпус 1, электромагнитное звено, включающее электромагнит 2, якорь 3, держатель 4, выполненный, например, в виде самостоятельной детали и соединенный с якорем 3, стержень 5, удерживающую пружину 6 и возвратную пружину 7.

Корпус 1 имеет, например, цилиндрическую форму с отверстием 8 вдоль оси симметрии, а в нижней части корпуса 1 содержится клапанное звено, включающее цилиндрический стержень 5, размещенный в отверстии 8 корпуса 1. Направляющая часть стержня 5 образует с отверстием 8 прецизионную пару. Стержень 5 имеет на нижнем конце клапан 9 с коническим седлом 10 и, например, цилиндрическую полую юбку 11, образующую с сопряженной с ней деталью, например с корпусом 1, также прецизионную пару, зазор 12 в которой является волновым экраном. Юбка 11 также образует с сопряженной с ней деталью клапанную камеру 13, кроме того, диаметр юбки 11 близок к запорному диаметру клапана 9.

В средней части корпуса 1 для подвода от насоса и отвода к топливовпрыскивающему элементу топлива выполнены отверстия 14 и 15, оси симметрии которых, например, взаимно совпадают, но перпендикулярны и пересекают ось симметрии отверстия 8.

Диаметр отверстий 14 и 15, например, одинаков и, например, равен диаметрам подключенных топливопроводов.

В месте пересечения в корпусе 1 отверстия 8 для стержня 5 и отверстий 14 и 15 стержень 5 имеет сужение 16, например, в виде проточки, а отверстие 8 в корпусе 1 под стержень 5, например, имеет увеличенный диаметр, за счет чего образуется полость нагнетания 17.

Место выхода полости нагнетания 17 из корпуса 1 охвачено седлом 18, например коническим, противолежащим седлу 10 на клапане 9 стержня 5.

Вокруг клапана 9, например, между корпусом 1 и, например, присоединенным к нему элементом 19 образована полость отсечки топлива 20, имеющая, по крайней мере, один канал слива 21.

Выходы из корпуса 1 отверстий 14, 15 и канала слива 21 имеют места для присоединения топливопроводов.

В верхней части корпуса 1 выполнено, например, цилиндрическое углубление, образующее якорную камеру 22 с дном 23. Внутри якорной камеры 22 установлен якорь 3, связанный с держателем 4, охватывающим верхнюю часть стержня 5 и с возможностью перемещения вдоль его оси симметрии.

В верхней части стержня 5 выполнено сужение 24 с буртиком 25, на который имеет возможность опирания поверхностью 26 держатель 4. В свою очередь с держателем взаимодействует одним концом удерживающая пружина 6, установленная соосно и с охватом стержня 5 и с возможностью опирания вторым концом на стержень 5. Расстояние от держателя до места опирания пружины на стержень 5 меньше, чем длина удерживающей пружины 6 в свободном состоянии.

Держатель имеет возможность опираться одной и той же поверхностью 26 как на дно 23, так и на буртик 25.

Полость, образованная якорной камерой 22 в верхней части корпуса 1, связана гидравлически с клапанной камерой 13, например, с помощью отверстия 27 внутри стержня 5.

Опорная поверхность 26 держателя 4, например, соответствует поверхности дна 23 в месте контакта.

К верхней части корпуса 1 присоединен электромагнит 2, например охватывающий своим телом возвратную пружину 7, опирающуюся на якорь 3 и, например, на электромагнит 2.

Ход якоря 3 ограничен с помощью, например, упора в виде стержня 28, например, с возможностью регулирования длины упора.

Устройство работает следующим образом.

При отсутствии управляющего сигнала на электромагните 2 между упором 28 и якорем 3 существует магнитный зазор Z и стержень 5 находится в крайнем нижнем положении. При этом отверстие 14 сообщается с полостью 20 слива посредством зазора, образуемого коническим седлом 10 клапана 9 и седлом 18, выполненным в корпусе 1.

Топливо, поступающее в полость нагнетания 17, свободно сливается, при этом проходное сечение достаточно, чтобы давление топлива в полости нагнетания не превышало величину давления открытия топливовпрыскивающего элемента.

При возбуждении электромагнита управляющим импульсом на якорь 3 действует усилие, в результате чего он совместно с держателем 4, стержнем 5 и удерживающей пружиной 6 перемещается на величину хода X, при этом седло 10 соприкасается с поверхностью седла 18 корпуса 1, разобщая тем самым полость нагнетания 17 от полости отсечки 20.

При дальнейшем поступлении топлива в полость нагнетания 17 давление в ней возрастает и после превышения величины давления открытия топливовпрыскивающего элемента начинается впрыск топлива в ДВС.

После посадки клапана 9 в седло 18 якорь 3 электромагнита 2 продолжает движение до соприкосновения с упором 28 в силу того, что Z больше, чем X. При этом якорь 3, перемещаясь на ход, больший, чем X, преодолевает суммарное противодействующее усилие пружин 6 и 7 (фиг.2).

При снятии управляющего импульса с электромагнита 2 происходит смещение якоря 3 в крайнее нижнее положение.

При этом в начальный период клапан 9 стержня 5 остается закрытым (т.е. разобщена полость отсечки 20 от полости нагнетания 17) до момента соприкосновения опорной поверхности 26 держателя 4 с буртиком 25. Затем якорь 3 с держателем 4, удерживающей пружиной б и стержнем 5 перемещаются совместно до соприкосновения поверхности 26 держателя 4 с дном 23, вследствие чего между коническими поверхностями 10 клапана 9 и седла 18 образуется зазор. Такой упругой связью элементов при открытии обеспечивается открытие клапана 9 стержня 5 уже разогнанным до определенной скорости якорем 3 и связанными с ним деталями, что уменьшает время открытия клапана 9.

Таким образом, полость нагнетания 17 сообщается с полостью отсечки 20 и происходит слив топлива, давление резко падает, что приводит к быстрому запиранию топливовпрыскивающего элемента, а наличие прецизионной пары с зазором 12, выполняющим функцию волнового экрана, уменьшает колебания давления топлива в топливопроводах. Гидравлическая связь клапанной 13 и якорной 22 камер согласует объемы топлива в камерах и давление при перемещениях стержня 5.

Источники информации

1. Патент JP 6033735 B4, F 02 M 47/02, ИСМ вып.065 N 05/97.

2. Патент US 5494219 A, F 02 M 51/06, ИСМ вып.065 N 01/97.

3. Патент WO 9525888 A1, F 02 M 59/46, ИСМ вып.065 N 16/96.

4. Заявка DE 3705771 A1, F 02 M 51/06, ИСМ вып.065 N 7/89.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1991 |

|

RU2018758C1 |

| ФОРСУНКА С ГИДРАВЛИЧЕСКИМ ЗАПИРАНИЕМ ИГЛЫ | 1969 |

|

SU244005A1 |

| СПОСОБ ПОДАЧИ ТОПЛИВА | 2007 |

|

RU2359147C2 |

| УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО И ОСНОВНОГО ВПРЫСКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С САМОВОСПЛАМЕНЕНИЕМ | 1990 |

|

RU2011882C1 |

| ЭЛЕКТРОМАГНИТ ПРИВОДА ЭЛЕКТРОУПРАВЛЯЕМОГО КЛАПАНА | 1995 |

|

RU2101597C1 |

| БЛОК ПРИВОДА И КЛАПАНА ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2085757C1 |

| МАГНИТНЫЙ КЛАПАН | 1997 |

|

RU2209337C2 |

| ПРИВОДНОЙ И КЛАПАННЫЙ УЗЕЛ ДЛЯ ФОРСУНКИ С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ И ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ | 1991 |

|

RU2101547C1 |

| ЭЛЕКТРОМАГНИТНАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2178828C2 |

| Насос-форсунка | 1988 |

|

SU1650944A1 |

Изобретение относится к области двигателестроения. Технический результат заключается в уменьшении потерь давления и повышении быстродействия процесса управления началом подачи и отсечкой топлива, точности дозирования, в снижении расхода топлива и повышении ресурса работы клапана. Устройство содержит корпус, электрическое исполнительное звено, цилиндрический направляющий стержень клапанного звена, размещенный в направляющем отверстии корпуса, коническую запирающую поверхность, коническое седло перепускного клапана с ограничивающим поток топлива отверстием и нагнетательную полость. Регулирующий ограничитель хода якоря выполнен с возможностью взаимодействия с якорем в якорной камере в верхней части корпуса. В клапанном звене имеется цилиндрическая полая юбка, присоединенная к клапану и образующая с сопряженной с ней деталью прецизионную пару. Юбка образует с сопряженной с ней деталью клапанную камеру. Последняя гидравлически соединена с якорной камерой, находящейся в верхней части корпуса. Якорь имеет держатель, выполненный в виде отдельной от якоря детали, соединенной с ним. Держатель выполнен охватывающим верхнюю часть стержня с возможностью перемещения вдоль его оси. В верхней части стержня выполнено сужение, имеющее буртик, на него опирается держатель, с которым одним концом взаимодействует удерживающая пружина. Оси симметрии отверстий для подвода и отвода топлива взаимно совпадают и пересекают ось симметрии отверстия в корпусе для стержня. 2 ил.

Устройство управления началом впрыска и расходом топлива содержит корпус, электрическое исполнительное звено, действующее в направлении закрытия клапана, нагруженное в направлении его открытия возвратной пружиной, цилиндрический направляющий стержень клапанного звена, размещенный в направляющем отверстии корпуса с прецизионным зазором, удаленную от исполнительного звена и расположенную на конечном участке клапанного звена коническую запирающую поверхность, выполненное с возможностью взаимодействия с последней коническое седло перепускного клапана с ограничивающим поток топлива отверстием и охватывающую клапанное звено нагнетательную полость, образованную сужением на стержне, диаметр запирания конической поверхности выполнен равным диаметру направляющего стержня, регулирующий ограничитель хода якоря, выполненный с возможностью взаимодействия с якорем в якорной камере в верхней части корпуса, отличающееся тем, что оно дополнительно содержит в клапанном звене цилиндрическую полую юбку, присоединенную к клапану и образующую с сопряженной с ней деталью прецизионную пару, зазор которой является волновым экраном, причем диаметр юбки близок к запорному диаметру клапана, юбка образует с сопряженной с ней деталью клапанную камеру, причем клапанная камера гидравлически соединена с якорной камерой, находящейся в верхней части корпуса, а якорь дополнительно имеет держатель, выполненный в виде отдельной от якоря детали и соединенной с ним, при этом держатель выполнен охватывающим верхнюю часть стержня с возможностью перемещения вдоль его оси, а в верхней части стержня выполнено сужение, имеющее буртик, на него опирается держатель, с которым одним концом взаимодействует удерживающая пружина, установленная соосно, с охватом стержня и с возможностью опирания другим концом на стержень, кроме того, оси симметрии отверстий для подвода и отвода топлива взаимно совпадают и пересекают ось симметрии отверстия в корпусе для стержня.

| DE 3705771 А1, 01.09.1988 | |||

| Устройство впрыска топлива | 1987 |

|

SU1494876A3 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ДОЗИРОВАНИЯ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2075622C1 |

| US 5494219 А, 27.02.1996 | |||

| DE 19744739 А1, 01.09.1999. | |||

Авторы

Даты

2000-12-20—Публикация

2000-03-22—Подача