Изобретение относится к конструкции химических реакторов для получения летучих галогенидов металлов и может быть использовано в химической, металлургической и других областях промышленности.

Известна шахтная электрическая печь для хлорирования, имеющая футерованный вертикальный цилиндрический корпус с внутренним диаметром 4,5-6 м и высотой до 8 м (Зеликман А.Н., Мерсон Г.А. Металлургия редких металлов. - М.: Металлургия, 1973. - С.190). В нижней части печи расположены два электрода, пространство между которыми заполнено насадкой из угольных цилиндриков. Через загрузочное устройство поступает брикетированная шихта. В корпусе имеются фурмы для подачи хлора и патрубок для выхода парогазовой смеси.

Недостатками печи являются:

- необходимость в предварительной операции - брикетировании сырья;

- выделяемые газы содержат много побочных продуктов (СО, СО2 и др.);

- необходимость периодической остановки печи для чистки от огарка, а также замены угольной насадки.

Известен аппарат фторирования, основу которого составляет горизонтально расположенный никелевый цилиндр с патрубками входа и выхода газа, в котором фторируется твердый материал, расположенный равномерным слоем и занимающий 2/3 объема. Снаружи цилиндра размещен электронагреватель (Агноков Т.Ш. и др. Фторирование металлических отходов молибдена и вольфрама. - Сб. "Химия и технология молибдена и вольфрама." Вып.4, Нальчик, 1978. - Ч.2. - С.31).

Основным недостатком известного аппарата является низкая производительность, обусловленная малой поверхностью контакта реагентов и несовершенной системой теплоотвода, что влечет за собой увеличение габаритов аппарата.

В качестве прототипа принят аналог, отвечающий назначению заявляемого изобретения - реактор для получения летучих галогенидов металла (кн. Металлы высокой чистоты, М.: “Наука”, 1976, с.126, 127). Реактор имеет зону синтеза, в которой исходный металл реагирует со свободным галогеном (иодом или хлором), находящимся в газовой фазе, с образованием летучего галогенида металла.

Известный реактор может использоваться в лабораторных условиях для синтеза небольших количеств галогенида металла, так как очень малое количество галогена вводят в реактор перед началом процесса. К недостатку реактора относится трудность поддержания стабильного теплового режима в зоне синтеза.

Этот реактор не пригоден для использования в масштабах, обеспечивающих промышленное получение продукта.

Задача, на решение которой направлено изобретение, заключается в создании реактора с расширенными технологическими возможностями, обеспечивающими получение целевого продукта высокого качества в промышленном масштабе, надежного в эксплуатации, позволяющего поддерживать стабильный тепловой режим.

Задача решается тем, что реактор для получения летучих галогенидов металла содержит цилиндрический корпус с загрузочным люком для твердого реагента и патрубками входа газообразного реагента и выхода газообразного продукта, внутри которого по высоте установлены сообщенные переточными каналами тарелки, над которыми размещены закрепленные на валу лопасти, коаксиальные корпусу, камеру взаимодействия отходящего газа с газообразным реагентом и камеру охлаждения получаемого продукта, а также эжектор, расположенный на патрубке входа газообразного реагента в зону взаимодействия с твердым реагентом, при этом камера смешения эжектора сообщена с камерой охлаждения.

Реактор дополнительно снабжен рубашкой охлаждения.

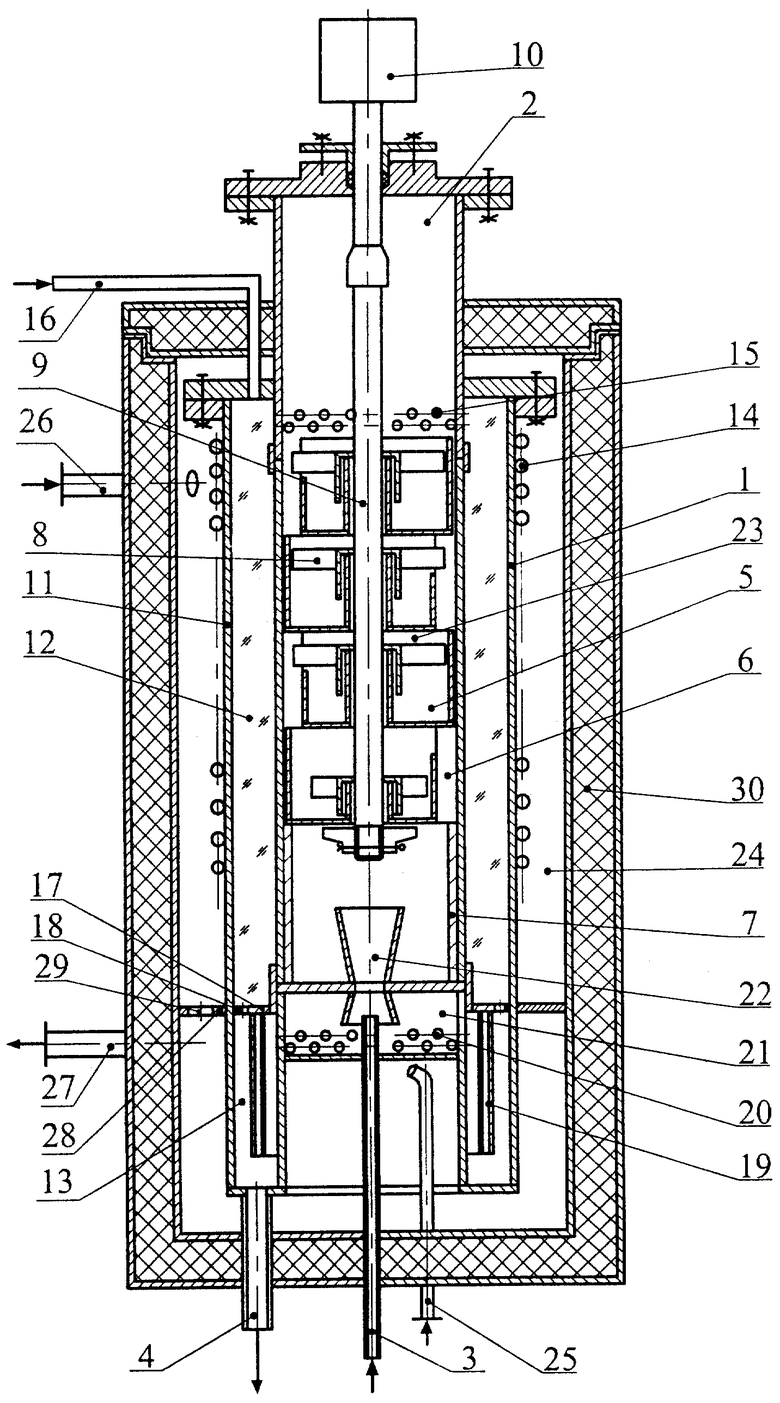

На чертеже изображен реактор, продольный разрез.

Реактор для получения летучих галогенидов металлов содержит корпус 1 с загрузочным люком 2 для твердого реагента и патрубками входа 3 газообразного реагента и выхода 4 газообразного продукта. Внутри корпуса 1 по высоте размещены тарелки 5, сообщенные переточными каналами 6. Нижняя тарелка опирается на кольцо 7. Над тарелками 5 размещены лопасти 8, обеспечивающие равномерное распределение твердого реагента заданной высоты на тарелках. Лопасти 8 закреплены на вертикальном валу 9. Вал 9 связан с приводом вращательного движения 10. Коаксиально корпусу 1 размещена обечайка 11 с образованием кольцевой камеры взаимодействия 12 отходящего газа с газообразным реагентом и камерой охлаждения 13 получаемого продукта. На обечайке 11 установлен нагреватель 14. Камера взаимодействия 12 сообщена с центральной полостью посредством отверстий 15, расположенных в верхней части корпуса 1, и содержит дополнительный патрубок 16 подвода газообразного реагента. Внутри камеры взаимодействия отходящего газа с газообразным реагентом 12 возможно размещение твердого вещества (насадки, катализатора). В предлагаемом реакторе использован катализатор в виде никелевых спиралек. Между камерой взаимодействия 12 и камерой охлаждения 13 установлена перегородка 17 с отверстиями 18 для перетока газообразного продукта. Внутри камеры охлаждения 13 расположена термозащитная двойная перегородка 19 для разделения газового потока на две части, одна из которых отводится через патрубок 4, а другая часть через отверстия 20 подается в камеру смешения 21 эжектора 22. Эжектор 22 установлен на патрубке входа газообразного реагента 3. Реактор снабжен рубашкой охлаждения с нижним и верхним патрубками 25, 26 подачи холодного теплоносителя, патрубком выхода теплоносителя 27. Для разделения зон охлаждения в рубашке 24 установлена перегородка 28, расположенная на той же высоте, что и перегородка 17. В перегородке 28 предусмотрено отверстие 29 для сообщения верхней и нижней частей рубашки. Реактор выполнен с теплоизолирующим слоем 30.

Реактор работает следующим образом.

Исходное сырье - твердый реагент (порошок металла, например, вольфрама) поступает в реактор через загрузочный люк 2. С помощью привода 10 приводится во вращение вал 9 с установленными на нем лопастями 8. При заполнении верхней тарелки 5 твердый реагент через переточные каналы 6 пересыпается на нижележащую тарелку, причем вращающиеся лопасти 8 обеспечивают равномерное распределение слоя твердого реагента заданной высоты на тарелках 5. После этого реактор вакуумируют, заполняют инертным газом и включают нагреватель 14. При достижении температуры, необходимой для начала процесса, в реактор через патрубок 3 подают газообразный реагент (галоген, например, фтор). При реагировании металла с галогеном (например, вольфрама с фтором) происходит интенсивное выделение тепла, резкое повышение температуры в зоне взаимодействия, поэтому нагреватель 14 отключают. Регулирование температуры в реакторе осуществляют при помощи рубашки охлаждения 24. Холодный теплоноситель поступает через патрубок 25 в нижнюю часть рубашки 24. При недостаточном отводе тепла дополнительно подают холодный теплоноситель в верхнюю часть рубашки 24 через патрубок 26. В результате химической реакции исходных реагентов галоген-металл (например, фтор-вольфрам) образуется газовая смесь, состоящая из галогенидов металла, галогена и инертного газа, которая через отверстия 15 поступает в кольцевую камеру 12, где взаимодействует с газообразным реагентом, поступающим через патрубок 16, благодаря чему практически исключаются в целевом продукте примеси в виде низших форм галогенидов. Полученный газообразный продукт через отверстия 17 поступает в камеру охлаждения 13, часть которого отбирается через патрубок 4, а другая часть используется для разбавления исходного газового реагента и через отверстия 20 поступает в камеру смешения 21 эжектора 22, увлекается потоком газового реагента, поступающего из патрубка 3 в зону взаимодействия 23 с твердым реагентом, обеспечивая стабильность теплового режима.

В реакторе можно осуществлять процессы фторирования, хлорирования и другие процессы галогенирования различных металлов.

Предлагаемая конструкция реактора обеспечивает стабильность и оперативное регулирование теплового режима химического процесса, расширение технологических возможностей и повышение надежности эксплуатации. Наличие дополнительной кольцевой камеры взаимодействия отходящего газа с газообразным реагентом позволяет получить продукт улучшенного качества, при этом габариты самого реактора увеличиваются незначительно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2118291C1 |

| СПОСОБ ФТОРИРОВАНИЯ ДИСПЕРСНЫХ ОКСИДОВ РЕДКИХ МЕТАЛЛОВ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444474C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТРИФТОРМЕТАНСУЛЬФОФТОРИДА В СОЛЬ ТРИФТОРМЕТАНСУЛЬФОКИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305094C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАФНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2402643C1 |

| ПЛАМЕННЫЙ РЕАКТОР | 1992 |

|

RU2104773C1 |

| ПИРОЛИЗНАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ И СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2019 |

|

RU2734311C1 |

| СПОСОБ ФТОРИРОВАНИЯ ТВЕРДОГО МИНЕРАЛЬНОГО СЫРЬЯ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329949C2 |

| СПОСОБ ДЛЯ ПРИГОТОВЛЕНИЯ И ОХЛАЖДЕНИЯ РАСТВОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185234C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2208580C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ И ТОКСИЧНЫХ ОТХОДОВ | 1999 |

|

RU2160475C1 |

Реактор относится к химической промышленности и применяется для получения летучих галогенидов металлов. Содержит цилиндрический корпус с загрузочным люком для твердого реагента и патрубками входа газообразного реагента и выхода газообразного продукта, коаксиальные корпусу камеру взаимодействия отходящего газа с газообразным реагентом, и камеру охлаждения получаемого продукта, а также эжектор. Внутри корпуса по высоте установлены сообщенные переточными каналами тарелки. Над тарелками размещены закрепленные на валу лопасти. Эжектор расположен на патрубке входа газообразного реагента в зону взаимодействия с твердым реагентом. Камера смешения эжектора сообщена с камерой охлаждения. Данное техническое решение обеспечивает расширение технологических возможностей, надежность эксплуатации, стабильность теплового режима и улучшение качества продукта. 1 з.п. ф-лы, 1 ил.

| Металлы высокой чистоты | |||

| - М.: Наука, 1976, с.126, 27 | |||

| ИЗОЛЯЦИЯ | 2012 |

|

RU2608712C2 |

| DE 3621593 C1, 21.01.1988 | |||

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ГАЗОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201463C1 |

Авторы

Даты

2005-03-10—Публикация

2003-07-14—Подача