Настоящее изобретение относится к способу изготовления комбинированного материала, состоящего по меньшей мере из одной полимерной пленки, несущей информацию, и по меньшей мере одной подложки и предназначенного для дальнейшей обработки при изготовлении защищенных от подделки документов, а также относится к устройству для изготовления комбинированного материала, предназначенного для дальнейшей обработки при изготовлении защищенных от подделки документов, содержащему устройство подачи по меньшей мере одной несущей информацию полимерной пленки, по меньшей мере одно ламинирующее устройство и по меньшей мере одно отверждающее устройство.

Из DE 2952322 известен способ изготовления защищенных от подделки документов, таких как удостоверение личности. В соответствии с этим способом бумажный носитель информации ламинируют с обеих сторон пленками, каждая из которых имеет адгезионный слой, состоящий из отверждаемой облучением массы, и которые наносят на носитель информации таким образом, чтобы указанные слои вошли в контакт с носителем информации, после чего полученный многослойный материал подвергают воздействию излучения, активирующего сшивание. Для ламинирования носителя информации пленкой, покрытой отверждаемой облучением массой, эту пленку нагревают до температуры 1500°С. Одновременно пленку прижимают к поверхности носителя информации. Пленку, однажды нанесенную на носитель информации, уже невозможно более удалить, не повредив полностью носитель информации.

Требования, предъявляемые к изготовлению и подготовке защищенных от подделки документов, значительно возросли. При этом постоянно увеличивается объем использования полимерных пленок, несущих определенную информацию, такую как голограммы и т.п. Дополнительное использование несущей информацию полимерной пленки для изготовления защищенных от подделки документов, известных, например, из DE 2952322, позволяет существенно усложнить подделку подобных документов.

Полимерная пленка, несущая информацию, такую как голограммы, представляет собой исключительно тонкий и чувствительный пленочный материал, который после его изготовления покрывают с обеих сторон защитной или армирующей пленкой. Изготовление подобной полимерной пленки описано, например, в заявке ЕР 0726142 A3.

Для дальнейшей обработки подобного комбинированного материала, состоящего из полимерной пленки, покрытой с обеих сторон армирующей пленкой, эту армирующую пленку необходимо удалять с полимерной пленки, после чего последнюю требуется наносить на подложки, которые необходимы для последующей обработки, например, при изготовлении защищенных от подделки документов в соответствии с DE 2952322. Армирующие пленки, в которые заключают полимерную пленку, представляют собой полиэфирные пленки, полиэтилентерефталатные пленки или пленки из других аналогичных материалов, причем такие пленки необходимо выполнять, во-первых, очень тонкими, а во-вторых, прозрачными, предпочтительно прозрачными как стекло, чтобы на нижележащую полимерную пленку можно было лазером нанести голограмму или другую информацию. Однако подобные армирующие пленки не пригодны для дальнейшей обработки при изготовлении защищенных от подделки документов. Эти пленки обладают слишком высокой для дальнейшей обработки температурой плавления, способной повредить несущую информацию полимерную пленку. Кроме того, затраты на оборудование для дальнейшей обработки пленок с использованием высокой температуры слишком высоки.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такие способ и устройство для изготовления комбинированного материала, состоящего по меньшей мере из одной полимерной пленки, несущей информацию, и по меньшей мере одной подложки и предназначенного для дальнейшей обработки при изготовлении защищенных от подделки документов, которые обеспечивали бы в непрерывном режиме замену на полимерных пленках армирующих пленок на подложки с получением таким путем нового комбинированного материала, пригодного для дальнейшей обработки при изготовлении защищенных от подделки документов.

В отношении способа изготовления комбинированного материала, предназначенного для дальнейшей обработки при изготовлении защищенных от подделки документов и состоящего по меньшей мере из одной несущей информацию пленки, на каждую сторону которой ламинированием наносят по меньшей мере одну подложку с клеем, которую подвергают воздействию активирующего сшивание ультрафиолетового излучения, указанная задача решается согласно изобретению благодаря тому, что в качестве несущей информацию пленки используют многослойную пленку, которая состоит по меньшей мере из одной несущей информацию полимерной пленки, покрытой по меньшей мере с обеих сторон армирующими пленками, и которую подают на первую позицию обработки, на которой с одной стороны от несущей информацию полимерной пленки отделяют по меньшей мере одну армирующую пленку, затем на эту же сторону ламинированием наносят по меньшей мере одну подложку с клеем и после этого подвергают воздействию активирующего сшивание ультрафиолетового излучения, и затем полученный на первой позиции обработки многослойный материал подают на вторую позицию обработки, на которой от несущей информацию полимерной пленки с другой стороны отделяют по меньшей мере одну армирующую пленку, после чего на эту же сторону ламинированием наносят по меньшей мере одну подложку с клеем и после этого подвергают воздействию активирующего сшивание ультрафиолетового излучения.

За счет последовательного расположения по меньшей мере одной первой и одной второй позиций обработки создаются условия для поточного изготовления комбинированного материала, при этом при непрерывной подаче полимерной пленки через первую и вторую позиции обработки на первой позиции обработки по меньшей мере одну армирующую пленку заменяют по меньшей мере на одну подложку с одной стороны полимерной пленки, а на второй позиции обработки армирующую пленку заменяют по меньшей мере на одну подложку с другой стороны полимерной пленки. Замена этих армирующих пленок подложками позволяет изготавливать комбинированный материал, состоящий из полимерной пленки с нанесенными на нее с обеих сторон подложками и пригодный для дальнейшей обработки при изготовлении защищенных от подделки документов.

В одном из предпочтительных вариантов осуществления изобретения выходящий со второй позиции обработки комбинированный материал предлагается сматывать в рулон на намоточную бобину или подавать его на последующие позиции обработки. Так, в частности, при дальнейшей обработке, соответственно при использовании предлагаемого в изобретении способа "переупаковки в новую обертку" на позиции, предшествующей позициям дальнейшей обработки пленки, обеспечивается эффективное изготовление защищенных от подделки документов. Изготавливаемый предлагаемым в изобретении способом трехслойный комбинированный материал, состоящий из полимерной пленки, покрытой с обеих сторон подложками, можно наносить, например, на носитель информации, используемый для изготовления защищенных от подделки документов способом, описанным в DE 2952322.

В соответствии со следующим предпочтительным вариантом осуществления изобретения многослойную пленку, состоящую по меньшей мере из одной несущей информацию полимерной пленки, покрытой с обеих сторон армирующими пленками, предлагается подавать на первую позицию обработки сматыванием ее по меньшей мере с одной расходной бобины или подавать с предыдущего устройства обработки. Тем самым такой способ можно осуществлять в автономном режиме, прежде всего в тех случаях, когда в конце технологического процесса изготовленный комбинированный материал сматывают в рулон на намоточную бобину. В другом варианте предлагаемый в изобретении способ можно также интегрировать в непрерывный процесс. Указанную выше многослойную пленку, содержащую полимерную пленку, можно также подготавливать на предшествующей этому технологическому процессу позиции обработки и непрерывно подавать на обработку, осуществляемую предлагаемым в изобретении способом.

В соответствии по меньшей мере с еще одним предпочтительным вариантом осуществления изобретения первая и вторая позиции обработки имеют по одному цилиндру, по периметру каждого из которых расположены по меньшей мере одно расслаивающее устройство, одно ламинирующее устройство и одно отверждающее устройство. Согласно этому варианту обеспечивается не приводящее к натяжению ленты материала нанесение первой подложки на полимерную пленку с армирующей пленкой на первой позиции обработки и нанесение второй подложки на полимерную пленку с первой подложкой на второй позиции обработки. Кроме того, выполненное по этому варианту устройство является компактным. Помимо этого расслаивающее и ламинирующее устройства предпочтительно располагать последовательно непосредственно рядом друг с другом, что сводит к минимуму опасность загрязнения открытой поверхности полимерной пленки на участке между этими расслаивающим и ламинирующим устройствами. Кроме того, отверждающее устройство может благодаря этому охватывать больший сектор по окружности цилиндра, преимущество чего состоит в прочном соединении полимерной пленки с нанесенной на нее подложкой по меньшей мере до их поступления на вторую позицию обработки, соответственно до намотки полученного материала в рулон или до его подачи на последующую обработку с выхода со второй позиции обработки.

Предпочтительно, чтобы угол обхвата многослойным материалом и комбинированным материалом цилиндра на первой и второй позициях обработки составлял по меньшей мере 180°, более предпочтительно 270°.

Клей, нанесенный между первой подложкой и несущей информацию полимерной пленкой, предпочтительно отверждать ультрафиолетовым излучением с помощью отверждающего устройства.

В качестве подложки предпочтительно использовать полиэтиленовую пленку. Такая пленка наиболее пригодна для последующей обработки.

Помимо этого подложку предпочтительно подвергать обработке в коронном разряде, благодаря чему обеспечивается более эффективное сшивание клея с подложками.

В качестве несущей информацию полимерной пленки предпочтительно использовать фотополимерную пленку, которая по меньшей мере частично экспонирована и предпочтительно снабжена голограммами.

В соответствии со следующем предпочтительном вариантом осуществления изобретения для подачи полимерной пленки с армирующими пленками предлагается применять первую и вторую расходные бобины и располагать за ними стыковочное устройство, с помощью которого для обеспечения непрерывности процесса обработки соединяют встык пленку, закончившуюся на одной из расходных бобин, с многослойной пленкой, подаваемой со следующей расходной бобины. Благодаря этому повышается эффективность технологического процесса и обеспечивается непрерывная "переупаковка" полимерной пленки из армирующих пленок в подложки.

Между расходной бобиной и первой позицией обработки предпочтительно установить накопитель, из которого пленка продолжает поступать на обработку во время смены расходных бобин.

В отношении устройства для изготовления комбинированного материала, предназначенного для дальнейшей обработки при изготовлении защищенных от подделки документов, содержащего устройство подачи по меньшей мере одной несущей информацию полимерной пленки, по меньшей мере одно ламинирующее устройство и по меньшей мере одно отверждающее устройство, поставленная в изобретении задача решается благодаря тому, что для осуществления предлагаемого в изобретении способа такое устройство имеет первую и по меньшей мере одну вторую позиции обработки, на каждой из которых предусмотрены расслаивающее устройство для отделения от многослойной пленки армирующей пленки, ламинирующее устройство для нанесения по меньшей мере одной соответствующей подложки и отверждающее устройство, и устройство подачи полученного на первой позиции обработки многослойного материала по меньшей мере на одну вторую позицию обработки.

Последовательное расположение по меньшей мере двух - первой и второй - позиций обработки обеспечивает непрерывную замену армирующих пленок, расположенных с обеих сторон полимерной пленки, на подложки. Непрерывное отделение армирующих пленок и нанесение подложек на первой и второй позициях обработки позволяют за счет в основном одинаковых параметров обработки создать одни и те же условия для нанесения подложки на полимерную пленку, благодаря чему полимерная пленка "упаковывается" в подложки практически без ее натяжения.

Перед первой позицией обработки целесообразно установить по меньшей мере одну расходную бобину для подачи сматываемой с нее многослойной пленки, а за последней позицией обработки предусмотреть по меньшей мере одну намоточную бобину для сматывания на нее комбинированного материала.

Предлагаемое в изобретении устройство предпочтительно снабдить по меньшей мере двумя расходными бобинами и стыковочным устройством, расположенным между этими расходными бобинами и первой позицией обработки. В этом случае за стыковочным устройством целесообразно установить накопитель.

Предлагаемое в изобретении устройство может быть также снабжено по меньшей мере одной системой автоматического управления положением ленты комбинированного материала по ее краю, которая обеспечивает возможность ее подачи с помощью экспонированной направляющей линии в устройство обрезки. Такое устройство обрезки предназначено для обрезания ленты комбинированного материала с обоих краев до точно заданной ширины, при этом необходимо предусмотреть возможность точного позиционирования носителей информации по направляющей линии с заданным отступом от края ленты.

Предлагаемое в изобретении устройство может быть снабжено далее по меньшей мере двумя намоточными бобинами для непрерывной намотки материала с возможностью их смены без приостановки процесса.

Предлагаемое в изобретении устройство предпочтительно выполнить с возможностью регулирования угла обхвата материалом цилиндра на первой и второй позициях обработки регулированием положения направляющих валиков. При этом цилиндры на первой и второй позициях обработки предпочтительно оснастить общим приводом.

В соответствии еще с одним предпочтительным вариантом цилиндр на первой позиции обработки является ведомым, а цилиндр на второй позиции обработки является приводным, при этом цилиндры на первой и второй позициях обработки целесообразно установить с возможностью вращения в противоположных направлениях.

Ниже изобретение более подробно рассмотрено на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

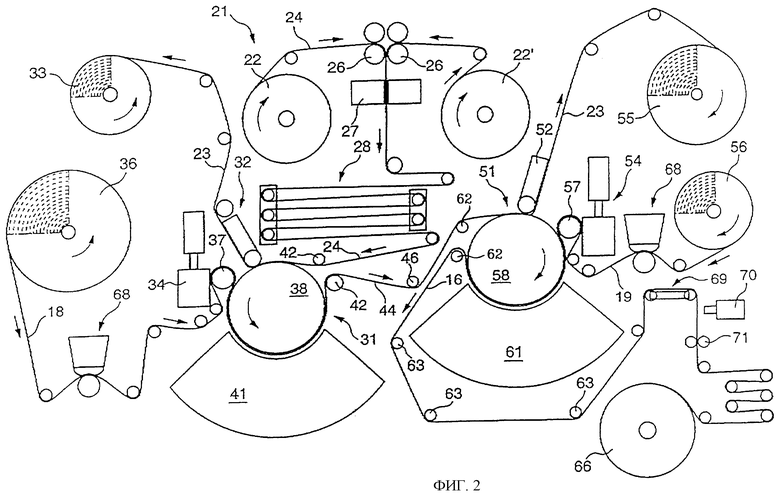

на фиг.1 - схематичное изображение в сечении защищенного от подделки документа, изготовленного с использованием предлагаемого в изобретении комбинированного материала,

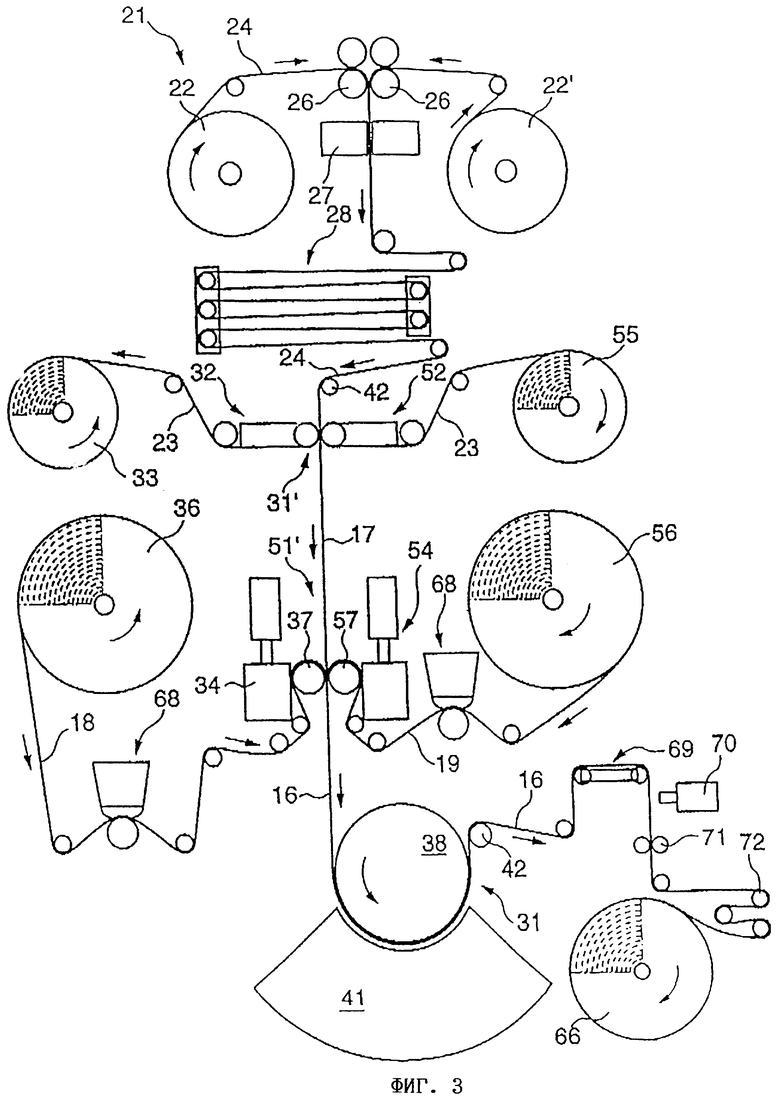

на фиг.2 - схематичное изображение в виде сбоку предлагаемого в изобретении устройства для осуществления способа по изобретению,

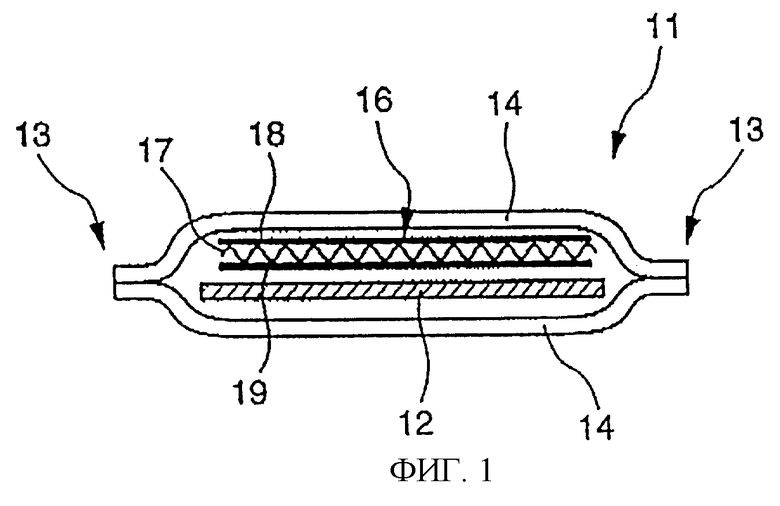

на фиг.3 - схематичное изображение в виде сбоку выполненного по другому варианту устройства для осуществления способа по изобретению.

На фиг.1 в поперечном сечении схематично показан защищенный от подделки документ 11, например удостоверение личности. Этот документ 11 состоит из носителя 12 информации, который предпочтительно представляет собой печатный бумажный носитель или аналогичный материал и который заключен в листы пленки 14, которые соединены в краевой зоне 13 сплошным круговым сварным швом. Между носителем 12 информации и пленкой 14 расположен комбинированный материал 16, выполненный, например, в соответствии с изобретением. Этот комбинированный материал 16 состоит из полимерной пленки 17, которая с обеих сторон каширована слоем первой подложки 18 и слоем второй подложки 19.

Полимерная пленка 17 представляет собой, например, фотополимерную пленку, несущую определенную информацию. Такой информацией может быть, например, голограмма, а также другая фотографическая или иная информация. Кроме того, такой информацией может быть контрольная метка, считываемая соответствующим датчиком и предназначенная для правильного позиционирования голограммы на носителе 12 информации. Помимо этого может быть предусмотрена экспонированная пленка, которая используется для описанного более подробно ниже автоматического управления положением ленты комбинированного материала по ее краю.

Равным образом полимерная пленка может быть снабжена магнитной полоской, несущей определенную информацию.

Подложки 18, 19 предпочтительно выполнять из полиэтиленовой пленки. Однако для их изготовления можно использовать и иные материалы, которые по свои свойствам удовлетворяют требованиям, предъявляемым к подобным подложкам.

Комбинированный материал 16, который предпочтительно выполнен в виде трехслойного комбинированного материала, перед соединением пленок 14 сваркой наносят на носитель 12 информации. При заваривании пленок 14 с находящимся между ними носителем 12 информации комбинированный материал 16 одновременно подвергается кашированию, в результате которого подложка 18 соединяется с пленкой 14, а подложка 19 соединяется с носителем 12 информации, причем вновь отделить эти части друг от друга уже невозможно, не повредив полностью документ.

Использование показанного на фиг.1 комбинированного материала 16 в документе 11 является лишь одним из примеров его возможного применения. Такой комбинированный материал 16 может также использоваться в кредитных карточках, документах для безналичных расчетов, различного вида пропусках, удостоверениях избирателей, карточках социального страхования или других идентификационных карточках или удостоверениях. Комбинированный материал 16 может также включать более трех слоев, при этом описанное ниже устройство позволяет решить и эту задачу за счет использования соответствующих узлов в количестве, согласованном с количеством удаляемых с полимерной пленки 17 и наносимых на нее слоев.

На фиг.2 в качестве примера показана конструкция предлагаемого в изобретении устройства 21 для осуществления предлагаемого способа. Первая расходная бобина 22 служит для подачи многослойной пленки 24, состоящей из полимерной пленки 17, покрытой с обеих сторон армирующими пленками 23. Многослойная пленка 24, сматываемая с расходной бобины 22 и огибающая направляющий ролик 26, проходит через стыковочное устройство 27. После этого устройства расположен накопитель 28, в котором пленка 24 многократно изменяет направление своего движения в соответствующих точках. С выхода накопителя 28 многослойная пленка 24 подается на первую позицию 31 обработки.

На этой первой позиции 31 обработки имеется расслаивающее устройство 32, с помощью которого армирующая пленка 23 отделяется от полимерной пленки 17. Отделенная армирующая пленка 23 выводится с позиции 31 обработки и сматывается в рулон на намоточную бобину 33. За расслаивающим устройством 32 расположено ламинирующее устройство 34. В это ламинирующее устройство 34 подается первая подложка 18, сматываемая с расходной бобины 36. На подложку 18 в процессе ее подачи одновременно наносится клеевой слой или полимерная пленка 17. Первая подложка 18 прижимается без образования складок, воздушных пузырьков и т.п. по меньшей мере одним прижимным валиком 37 к полимерной пленке 17, которая протягивается цилиндром 38 через первую позицию 31 обработки. За ламинирующим устройством 34 расположено отверждающее устройство 41. В этом отверждающем устройстве 41 клеевой слой, расположенный между полимерной пленкой 17 и нанесенной на нее первой подложкой 18, отверждается ультрафиолетовым (УФ-) излучением и прочно соединяет тем самым полимерную пленку 17 с первой подложкой 18, которые после этого невозможно отделить друг от друга, не повредив их полностью.

Наряду с получением прочного соединения еще одно преимущество, связанное с применением сшиваемых УФ-излучением клеевых систем, состоит в возможности их быстрого отверждения, благодаря чему в выходящем с первой позиции 31 обработки многослойном материале 44, состоящем из армирующей пленки 23, полимерной пленки 17 и первой подложки 18, по меньшей мере между полимерной пленкой 17 и подложкой 18 образуется прочное сцепление.

Этот многослойный материал 44 подается по меньшей мере одним направляющим роликом 46 на вторую позицию 51 обработки. Через вторую позицию 51 обработки многослойный материал 44 протягивается валиком расслаивающего устройства 52.

Вторая позиция 51 обработки по своей конструкции соответствует первой позиции 31 обработки, при этом вторая позиция 51 расположена зеркально-симметрично относительно первой позиции 31 обработки. Благодаря этому за счет лишь простого изменения направления вращения цилиндра 58 относительно цилиндра 38 при непрерывном режиме работы обеспечивается последовательная замена армирующих пленок 23 на первую подложку 18 и вторую подложку 19. В расслаивающем устройстве 52 армирующая пленка 23 отделяется от многослойного материала 44 и сматывается в рулон на намоточную бобину 55. За расслаивающим устройством 52 расположено ламинирующее устройство 54, в котором аналогично ламинирующему устройству 34 полимерная пленка 17 дублируется припрессовываемой к ней по меньшей мере одним прижимным валиком 57 второй подложкой 19, сматываемой с расходной бобины 56. Полученный таким путем комбинированный материал 16 поступает в отверждающее устройство 61, которое аналогично отверждающему устройству 41. Прошедший через отверждающее устройство 61 комбинированный материал 16 выводится со второй позиции 51 обработки направляющими роликами 63.

В варианте выполнения по фиг.2 используется система 69 автоматического управления положением ленты комбинированного материала по ее краю, которая с помощью ПЗС-камеры 70 сканирует экспонированную на фотополимерной пленке 17 направляющую линию и управляет подачей с точностью ±0,1 мм изготовленного комбинированного материала 16 в устройство 71 обрезки, в котором лента этого комбинированного материала 16 обрезается с обоих краев до точно заданной ширины. Управление положением материала по экспонированной линии очень важно для его дальнейшей обработки, поскольку записанную на полимерную пленку 17 экспонированием информацию необходимо для дальнейшей обработки очень точно позиционировать относительно кромки комбинированного материала.

Обрезанный до заданной ширины комбинированный материал 16 проходит через накопитель 72, в котором этот комбинированный материал многократно изменяет направление своего движения в соответствующих точках, и сматывается в рулон на намоточную бобину 66.

В предлагаемом устройстве предпочтительно использовать поворотную моталку, которая по завершении намотки одного рулона автоматически устанавливает в положение намотки пустую бобину для намотки следующего рулона комбинированного материала 16. В другом варианте комбинированный материал 16 можно сразу подавать на следующую позицию для дальнейшей обработки и изготовления защищенных от подделки документов.

Расслаивающие устройства 32, 52 и ламинирующие устройства 34, 54 на первой и второй позициях 31, 51 обработки соответственно предпочтительно располагать как можно ближе друг к другу, чтобы при обхвате лентой материала, направляемой направляющими валиками 42, 62, по меньшей мере трех четвертей окружности цилиндров 38, 58 у последних оставался достаточно большой участок окружности, на котором материал подвергается обработке в отверждающих устройствах 41, 61. Направляющие валики 42, 62 предпочтительно выполнять регулируемыми, что позволяет регулировать угол обхвата цилиндров 38, 58 и согласовывать его с конкретными условиями технологического процесса.

Зеркально-симметрично относительно расходной бобины 22 можно предусмотреть еще одну расходную бобину 22’, что позволяет располагать по обе стороны от стыковочного устройства 27 рулон готовой к подаче в устройство многослойной пленки 24. Тем самым создается возможность по окончании подачи пленки 24 с закончившегося рулона, например, на расходной бобине 22 переключаться на подачу пленки 24 с расходной бобины 22’. Поскольку для соединения встык стыковочным устройством 27 заднего конца пленки 24, поступающей с расходной бобины 22, с передним концом пленки, сматываемой с расходной бобины 22’, подачу пленки необходимо приостановить, пленка 24 во время этой остановки продолжает поступать в устройство из накопителя 28. После соединения пленок встык необходимо снова восстановить потраченный за время этой операции запас пленки в накопителе 28, для чего пленка 24 первоначально сматывается с расходной бобины 22’ с более высокой скоростью в сравнении со скоростью ее перемещения в первой и второй позициях 31,51 обработки.

Между каждой из расходных бобин 36, 56 с первой и второй подложками 18, 19 соответственно и каждым из ламинирующих устройств 34 и 54 можно предусмотреть позицию 68 обработки в коронном разряде для обработки первой и второй подложек 18, 19 потоком электронов с целью повышения поверхностного натяжения, а тем самым и улучшения качества клеевого соединения.

В зависимости от структуры комбинированного материала 16 на первой и на второй позициях обработки по выбору между расслаивающим устройством 32, 52 и ламинирующим устройством 34, 54 можно предусмотреть дополнительную позицию расслаивания и/или ламинирования, чтобы при необходимости отделять или включать между полимерной пленкой 17 и подложкой 18 и/или 19 еще одну пленку или слой и т.п. В этом случае цилиндры 38, 58 можно выполнить большего диаметра, чтобы такие устройства можно было соответствующим образом расположить последовательно на одной позиции обработки.

Благодаря работе в непрерывном режиме предлагаемое в изобретении устройство позволяет перемещать при обработке пленку со скоростью по меньшей мере 25 м/мин. При таком поточном методе обеспечивается эффективная переработка полимерной пленки 17 толщиной, например, от 5 до 50 мкм. Облегчить отделение армирующих пленок 23 и нанесение подложек 18, 19 можно за счет небольшого нагрева. Кроме того, состав сшиваемой УФ-излучением клеевой системы подобран таким образом, чтобы нанесенные на полимерную пленку 17 подложки 18, 19 на выходе из отверждающего устройства 41, 61 были практически полностью сшиты с ней.

Понятие "полимерная пленка" 17 охватывает и другие носители информации, которые имеют исключительно малую толщину и которые пригодны для записи информации, при этом для дальнейшей обработки при изготовлении защищенных от подделки документов необходимо, чтобы с обеих сторон такой "полимерной пленки" было предусмотрено по меньшей мере по одному слою подложки. Под такими подложками 18, 19 подразумеваются, например, полиэтиленовые слои, которые по меньшей мере после изготовления защищенных от подделки документов являются прозрачными. В другом варианте прозрачной можно выполнить лишь одну из двух подложек 18, 19.

На фиг.3 представлен другой вариант выполнения предлагаемого в изобретении устройства. Преимущество этого варианта также заключается в возможности непрерывно осуществлять при изготовлении комбинированного материала 16 как отслоение одной пленки, так и ламинирование другой пленкой. В этом устройстве на первой позиции 31’ обработки от полимерной пленки 17 одновременно отделяются расположенные с обеих ее сторон армирующие пленки 23, сматываемые в рулоны на намоточные бобины 33, 55. В рассматриваемом варианте выполнения устройства с позиции 31’ обработки выходит лишь полимерная пленка 17, которая поступает на позицию 51’ обработки. На этой позиции 51’ обработки на полимерную пленку одновременно наносятся подложки 18, 19. Выходящий с позиции 51’ обработки комбинированный материал 16 поступает в отверждающее устройство 41. Благодаря тому, что подложки 18, 19 являются практически прозрачными, сквозь них можно одновременно отверждать клеевые слои, которые расположены соответственно между подложкой 18 и полимерной пленкой 17, а также между подложкой 19 и полимерной пленкой 17. На выходе из отверждающего устройства 41 комбинированный материал 16 огибает направляющий ролик 42 и поступает аналогично варианту по фиг.2 на последующие позиции обработки.

Устройство в показанной на фиг.3 компоновке также позволяет быстро "переупаковывать" полимерную пленку 17 из армирующих пленок 23 в подложки 18, 19.

В другом варианте, например, вместо симметричного размещения расслаивающих устройств 32, 52 на позиции 31’ обработки и ламинирующих устройств 34, 54 на позиции 51’ обработки можно предусмотреть их расположение со смещением друг относительно друга, при этом, например, напротив ламинирующего устройства 32, а также напротив расположенного за ним расслаивающего устройства 52 будет установлено по прижимному валику. То же самое может равным образом относиться и к устройствам 34, 54. Возможно также использование вышеописанных вариантов в любом сочетании.

Кроме того, при необходимости изготовления особого комбинированного материала, предназначенного для какой-либо конкретной области применения и состоящего из двух, трех или большего количества слоев, можно предусмотреть дополнительные одинарные или расположенные попарно расслаивающие и ламинирующие устройства.

Расслаивающие устройства 32, 52 и ламинирующие устройства 34, 54 расположены зеркально-симметрично относительно ленты полимерной пленки 17 и имеют одинаковое конструктивное исполнение. Однако в зависимости от размеров производственных площадей можно использовать и иные компоновки, отличные от описанных выше, что позволяет компоновать предлагаемое устройство в соответствии с требованиями, отвечающими специфике конкретной области применения, с несимметричным расположением позиций 31’, 51’ обработки.

Выполнять показанное на фиг.3 устройство в соответствии с этим альтернативным вариантом можно, в частности, в тех случаях, когда полимерная пленка 17 обладает минимальным пределом прочности при растяжении, что тем самым позволяет исключить слишком сильное натяжение ленты, возникающее при определенных условиях между первой и второй позициями 31’, 51’ обработки. В остальном же рассмотренное выше устройство обладает теми же преимуществами и возможностями варьирования его компоновки, что и устройство, показанное на фиг.2.

Изобретение относится к способу и устройству для изготовления комбинированного материала, предназначенного для дальнейшей обработки при изготовлении защищенных от подделки документов. Способ изготовления комбинированного материала, состоящего по меньшей мере из одной несущей информацию пленки, включает нанесение ламинированием на каждую сторону пленки подложку с клеем, которую подвергают воздействию активирующего сшивание ультрафиолетового излучения. В качестве несущей информацию пленки используют многослойную пленку, которая состоит из несущей информацию полимерной пленки, покрытой с обеих сторон армирующими пленками. Многослойную пленку подают на первую позицию обработки, на которой перед нанесением с одной стороны подложки с клеем отделяют с этой стороны армирующую пленку, после чего подвергают воздействию активирующего сшивание ультрафиолетового излучения. Полученный на первой позиции обработки многослойный материал подают на вторую позицию обработки, на которой от несущей информацию полимерной пленки отделяют с другой стороны армирующую пленку, после чего на эту сторону ламинированием наносят подложку с клеем и после этого подвергают воздействию активирующего сшивание ультрафиолетового излучения. Настоящее изобретение обеспечивает в непрерывном режиме замену на несущих информацию полимерных пленках армирующих пленок на подложки с получением комбинированного материала. 2 н. и 20 з.п.ф-лы, 3 ил.

| Экономайзер | 0 |

|

SU94A1 |

| Битумоминеральная смесь | 1977 |

|

SU726142A1 |

| RU 96108966, 10.08.1998 | |||

| Устройство для измерения задержки | 1980 |

|

SU949546A1 |

| US 4389472 A, 21.06.1983. | |||

Авторы

Даты

2005-03-10—Публикация

2000-12-22—Подача