Изобретение относится к компрессорам с осевым потоком (осевым компрессорам), предназначенным для газотурбинного двигателя.

Подобные компрессоры, как правило, содержат корпус, в котором рабочее колесо установлено с возможностью вращения, при этом рабочее колесо имеет комплект радиальных лопаток, каждая из которых имеет вершину (концевую часть), переднюю кромку и заднюю кромку. Как правило, лопатки расположены таким образом, что их вершины проходят как можно ближе к внутренней стенке корпуса.

Тем не менее, необходимо оставить зазор между периферией лопаток и внутренней стенкой корпуса. Таким образом, когда рабочее колесо вращается относительно корпуса, воздух (или в более общем случае текучая среда) проходит от корыта пера лопаток рабочего колеса к спинкам лопаток рабочего колеса через зазор между лопатками и корпусом. Данный поток является сильно турбулентным. Следовательно, он образует вихри, называемые вихрями, обусловленными зазором, которые приводят к возникновению потерь эффективности для компрессора, при этом данный эффект усиливается при усилении взаимодействия между вихрями, обусловленными зазором, и граничными слоями, которые имеются на стенке корпуса.

Известно, что для уменьшения величины вихрей, обусловленных зазором, во внутренней стенке корпуса выполняют углубление, по существу совмещенное с периферией лопаток. Данное углубление представляет собой осесимметричную канавку, образованную в стенке корпуса. Углубление «отходит» от аэродинамической базовой поверхности, то есть от профиля, который бы имела внутренняя стенка корпуса, если бы она не имела углубления, и который соответствует общей конфигурации канала для прохода газа.

В патенте GB 10179, поданном 30 апреля 1912 г., приведен пример компрессора, имеющего такое углубление. В компрессоре, раскрытом в данном патенте, углубление образовано в основном посредством трех по существу конических поверхностей, а именно расположенной выше по потоку поверхности, срединной поверхности и расположенной ниже по потоку поверхности, при этом поверхности проходят друг за другом от зоны, расположенной выше по потоку, к зоне, расположенной ниже по потоку. Срединная поверхность по существу параллельна аэродинамической базовой поверхности. Расположенная ниже по потоку поверхность соединяется с аэродинамической базовой поверхностью непосредственно за задними кромками лопаток по ходу потока.

Преимущество такого углубления состоит в том, что благодаря его срединной поверхности, проходящей параллельно аэродинамической базовой поверхности, существует возможность образования обусловленного зазором вихря, который является довольно ограниченным. Газ, проходящий между лопаткой и срединной поверхностью корпуса, проходит не в пределах аэродинамической базовой поверхности, а, скорее, в том месте, которое смещено по направлению к дну углубления и которое, таким образом, удалено в радиальном направлении от обычного канала для прохода газа, граница которого определяется аэродинамической базовой поверхностью. Вследствие данного смещения количество текучей среды, проходящей от корыта к спинке мимо срединной поверхности, является сравнительно малым и вносит очень незначительный вклад в образование вихрей, обусловленных зазором.

Тем не менее, у расположенного выше по потоку и расположенного ниже по потоку концов углубления текучая среда проходит с сильной турбулентностью и вносит существенный вклад в образование вихрей, обусловленных зазором.

Из этого следует, что углубление в компрессоре обеспечивает возможность повышения коэффициента полезного действия/повышения эффективности компрессора, но только в малой степени, и, кроме того, не обеспечивает никакого улучшения с точки зрения запаса давления нагнетания и, возможно, даже приводит к его снижению.

Другие примеры компрессоров, в которых корпус имеет особую конструкцию, раскрыты в документе ЕР 2180195.

Таким образом, задача изобретения состоит в том, чтобы предложить осевой компрессор газотурбинного двигателя, содержащий:

корпус, имеющий внутреннюю стенку с общей конфигурацией, которая образует аэродинамическую базовую поверхность, определяющую канал для прохода газа;

рабочее колесо, установленное с возможностью вращения относительно корпуса в указанном канале;

при этом рабочее колесо несет множество радиальных лопаток, каждая из которых имеет вершину, переднюю кромку и заднюю кромку;

кольцевое углубление, образованное на внутренней стенке корпуса;

при этом форма указанного углубления определяется в основном тремя по существу коническими поверхностями, а именно расположенной выше по потоку поверхностью, срединной поверхностью и расположенной ниже по потоку поверхностью, при этом поверхности следуют одна за другой от зоны, расположенной выше по потоку, до зоны, расположенной ниже по потоку;

при этом срединная поверхность по существу параллельна аэродинамической базовой поверхности; и

расположенная ниже по потоку поверхность простирается в направлении вниз по потоку, по меньшей мере, до задних кромок лопаток;

при этом в указанном компрессоре потери эффективности компрессора вследствие вихрей, обусловленных зазором, уменьшаются, но запас давления нагнетания является, по меньшей мере, таким же хорошим, как и в ранее известных компрессорах.

Аэродинамическая базовая поверхность не реализована физически, и она имеет форму, которую бы имел корпус, если бы углубление не было образовано на стенке корпуса.

Вышеупомянутая задача решается посредством того, что в компрессоре расположенная выше по потоку поверхность проходит в направлении против потока от передних кромок лопаток, и зона соединения между срединной и расположенной ниже по потоку поверхностями расположена в диапазоне от 30% до 80% от длины лопаток в аксиальном направлении от передней кромки лопаток. Предпочтительно, зона соединения между срединной и расположенной ниже по потоку поверхностями расположена в диапазоне от 50% до 65% от длины лопаток в аксиальном направлении от передней кромки лопаток.

Таким образом, изобретение состоит в такой конструкции, полученной за счет совместного выполнения корпуса и формы периферии лопаток, которая обеспечивает возможность прохода потока в зазоре не в пределах аэродинамической базовой поверхности, а в углублении, которое образовано в стенке корпуса.

Углубление имеет новую форму с тремя наклонами. Данные три наклона образуют три поверхности, каждая из которых имеет свою собственную специфическую функцию.

Срединная поверхность представляет собой поверхность, которая служит для поддержания значительного перепада давлений между напорной стороной и засасывающей стороной каждой из лопаток. Поскольку срединная поверхность образует самую длинную часть лопатки, именно эта поверхность расположена наилучшим образом для ограничения потока, проходящего от напорной стороны к засасывающей стороне, при условии, что она смещена наружу от аэродинамической базовой поверхности: кроме того, траектория, по которой следует текучая среда для прохода от напорной стороны к засасывающей стороне, имеет самый длинный участок там, где она совмещена со срединной поверхностью, или, другими словам, там, где радиальное отклонение потока является наибольшим. Именно по этой причине, чем больше срединная поверхность, тем меньше поток текучей среды, проходящей от напорной стороны к засасывающей стороне, и, таким образом, тем выше эффективность рабочего колеса, без учета краевых эффектов.

Если следовать данным рассуждениям, может возникнуть стремление увеличить размер срединной поверхности в максимальной возможной степени. Это было сделано в многочисленных предшествующих вариантах осуществления. Тем не менее, такой подход не является оптимальным, поскольку вышеупомянутое повышение эффективности уменьшается вследствие краевых эффектов, то есть усиления образования вихрей вследствие острых расположенного выше по потоку и расположенного ниже по потоку краев углубления.

В изобретении расположенная выше по потоку и расположенная ниже по потоку поверхности также выполняют функцию минимизации образования вихрей на входе в углубление и на выходе из углубления, и им придана такая форма, чтобы они выполняли данную функцию минимизации вихрей.

Для этого расположенная выше по потоку поверхность расположена полностью до передних кромок лопаток по ходу потока. Это создает возможность того, что срединная поверхность будет проходить как можно дальше в направлении против потока, то есть до передних кромок лопаток.

Тем не менее, невозможно предусмотреть то же самое для расположенной ниже по потоку части углубления; для уменьшения величины вихрей, образуемых у задних кромок лопаток, предпочтительно ограничить протяженность углубления в направлении по потоку. Таким образом, изобретение определяет оптимизированное решение, которое состоит в прерывании срединной поверхности в диапазоне от 30% до 80% от длины хорды лопаток и в выполнении поверхности, расположенной ниже по потоку, с небольшим углом наклона/с пологим уклоном, что позволяет срединной поверхности углубления плавно вновь соединяться с основной поверхностью корпуса (то есть плавно вновь соединяться с аэродинамической базовой поверхностью).

Посредством данных мер компрессор по изобретению имеет лучший кпд/более высокую эффективность по сравнению с обычным компрессором. По сравнению с компрессорами по предшествующему уровню техники компрессор по изобретению обеспечивает лучшие результаты с точки зрения эффективности и с точки зрения запаса мощности нагнетания. В частности, изменение наклона между срединной и расположенной ниже по потоку поверхностями, создаваемое в диапазоне от 30% до 80% от длины лопаток в аксиальном направлении, обеспечивает лучшее взаимодействие между потоком в зазоре и основным потоком. Расположенная ниже по потоку поверхность имеет пологий уклон, который является «слабым» источником вихрей.

Предпочтительно то, что поскольку расположенная выше по потоку поверхность смещена в направлении против потока от передних кромок лопаток, выполнение расположенной ниже по потоку поверхности с пологим уклоном не вызывает чрезмерного уменьшения размера срединной поверхности. Посредством изобретения срединная поверхность сохраняется с размером, который является значительным (от 30% до 80% от фактической длины лопатки), что позволяет ей быть очень эффективной с точки зрения кпд компрессора.

Кроме того, конструктивные решения, предусмотренные для углубления и лопаток посредством изобретения, не создают никаких особых трудностей во время изготовления корпуса или лопаток, что является предпочтительным.

Выражение «форма указанного углубления, определяемая по существу тремя поверхностями…» связано с тем, что малые соединительные или соединяющие поверхности типа соединительной галтели/переходной поверхности обычно предусмотрены для соединения вместе расположенной выше по потоку поверхности со срединной поверхностью и срединной поверхности с расположенной ниже по потоку поверхностью. Подобные соединяющие поверхности также обычно предусмотрены между расположенной выше по потоку поверхностью и аэродинамической базовой поверхностью перед углублением по ходу потока и между расположенной ниже по потоку поверхностью и аэродинамической базовой поверхностью за углублением по ходу потока.

В одном варианте осуществления расположенная выше по потоку поверхность проходит в направлении против потока от передних кромок лопаток на расстояние, находящееся в диапазоне от 5% до 25% от шага лопаток между вершинами двух следующих друг за другом лопаток в направлении вдоль окружности. В другом варианте осуществления расположенная выше по потоку поверхность проходит в направлении против потока от передних кромок лопаток на расстояние, находящееся в диапазоне от 7% до 20% от шага лопаток между вершинами двух следующих друг за другом лопаток в направлении вдоль окружности.

Сравнительно большая протяженность в направлении против потока (превышающая 5% от шага лопаток) для поверхности, расположенной выше по потоку, предпочтительна для поверхности, расположенной выше по потоку, которая является прямолинейной, то есть имеет форму порога. Если расположенная выше по потоку поверхность является компактной и имеет форму ступеньки лестницы вблизи передних кромок лопаток, то в том случае, когда движущаяся текучая среда сталкивается со ступенькой, она образует вихрь, который распространяется и впоследствии соединяется с вихрем, обусловленным зазором: это приводит к значительным потерям эффективности.

В одном варианте осуществления расположенная ниже по потоку поверхность проходит в направлении по потоку от задних кромок лопаток в диапазоне от 5% до 25% от шага лопаток между вершинами двух следующих друг за другом лопаток в направлении вдоль окружности. В другом варианте осуществления расположенная ниже по потоку поверхность проходит в направлении по потоку от задних кромок лопаток в диапазоне от 7% до 20% от шага лопаток между вершинами двух следующих друг за другом лопаток в направлении вдоль окружности.

Сравнительно большая протяженность в направлении по потоку (превышающая 5% от шага лопаток) для поверхности, расположенной ниже по потоку, предпочтительна для поверхности, расположенной ниже по потоку, которая является прямолинейной, то есть имеет форму порога. Если расположенная ниже по потоку поверхность является компактной и имеет форму ступеньки лестницы вблизи задних кромок лопаток, текучая среда застаивается в углу, образуемом в этом случае углублением, и нагревается в результате перемещения лопаток мимо нее, в результате чего создаются потери в зоне зазора в дополнение к потерям, вызываемым вихрем, который создается непосредственно ступенькой.

В одном варианте осуществления расположенная ниже по потоку поверхность образует угол в продольном сечении, составляющий менее 15° относительно аэродинамической базовой поверхности. В другом варианте осуществления расположенная ниже по потоку поверхность образует угол в продольном сечении, составляющий менее 5° относительно аэродинамической базовой поверхности.

В одном варианте осуществления расположенная выше по потоку поверхность образует угол в продольном сечении, составляющий менее 90° относительно аэродинамической базовой поверхности. В другом варианте осуществления расположенная выше по потоку поверхность образует угол в продольном сечении, составляющий менее 30° относительно аэродинамической базовой поверхности.

В обоих вышеуказанных вариантах осуществления то обстоятельство, что образованы расположенная выше по потоку и/или расположенная ниже по потоку поверхности, которые имеют пологий уклон под углами, которые являются сравнительно малыми, служит для минимизации образования вихрей и, таким образом, для минимизации потери эффективности у расположенного выше по потоку и расположенного ниже по потоку концов углубления.

В одном варианте осуществления лопатки проходят внутри или до аэродинамической базовой поверхности, не проникая во внутреннюю часть углубления. Желательно минимизировать возмущение потока, которое возникает, когда рабочее колесо проходит мимо; также желательно, чтобы траектория прохода текучей среды оставалась находящейся в максимально возможной степени в пределах аэродинамической базовой поверхности между лопатками. Следовательно, представляется нежелательной ситуация, когда лопатки проходят в корпус, то есть выступают за аэродинамическую базовую поверхность. Тем не менее, также может быть предусмотрен вариант осуществления с лопатками, которые имеют большую длину и которые проходят во внутреннюю часть углубления.

В одном варианте осуществления между вершинами лопаток и углублением имеется по существу постоянный радиальный зазор. Данный зазор может быть равным зазору, обычно предусмотренному между вершинами лопаток и корпусом для каналов, которые имеют ровные поверхности, то есть которые не имеют углублений.

Вторая задача изобретения состоит в том, чтобы предложить газотурбинный двигатель, включающий в себя, по меньшей мере, один компрессор, при этом в газотурбинном двигателе потери эффективности, вызванные вихрями в компрессоре, обусловленными зазором, уменьшены, а запас мощности нагнетания, по меньшей мере, такой же хороший, как в двигателях, включающих в себя ранее известные компрессоры.

Данная задача решается посредством того, что компрессор представляет собой компрессор, подобный определенному выше.

Изобретение может быть хорошо понято и его преимущества проявляются лучше при изучении нижеприведенного подробного описания вариантов осуществления, показанных в качестве неограничивающих примеров. Описание относится к сопровождающим чертежам, на которых:

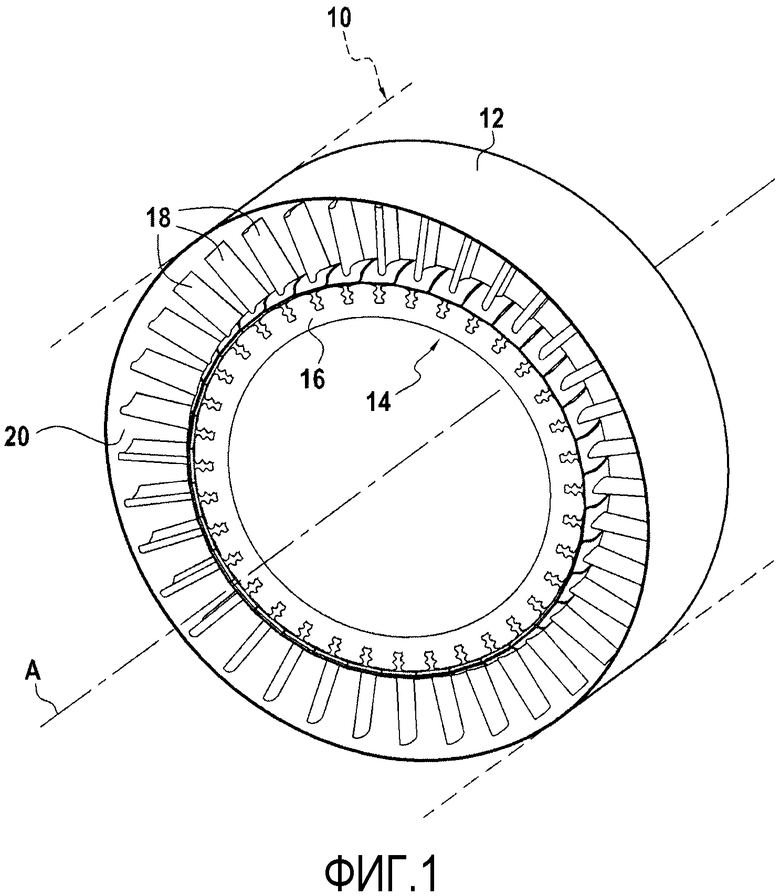

фиг. 1 - схематический вид части компрессора;

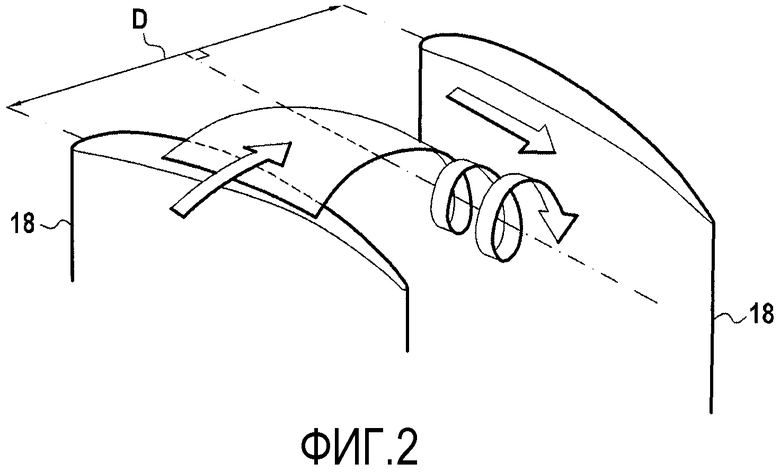

фиг. 2 - схематический вид в перспективе, показывающий вихрь, обусловленный зазором;

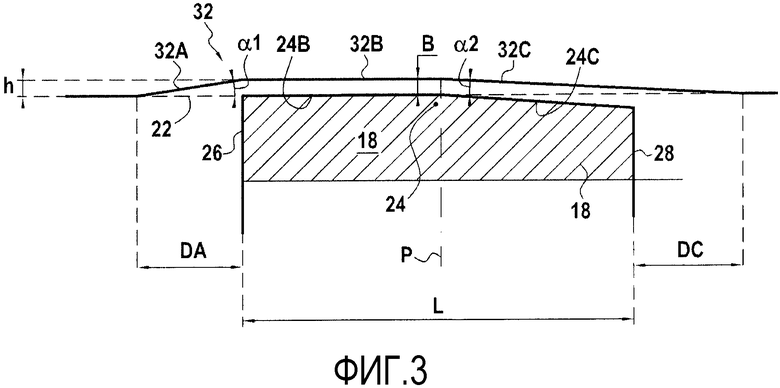

фиг. 3 - схематическое аксиальное сечение части компрессора по плоскости, «содержащей» лопатку; и

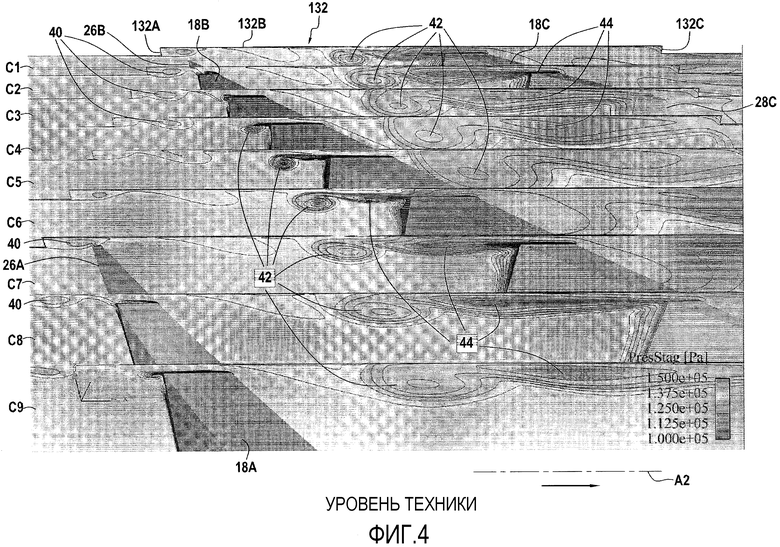

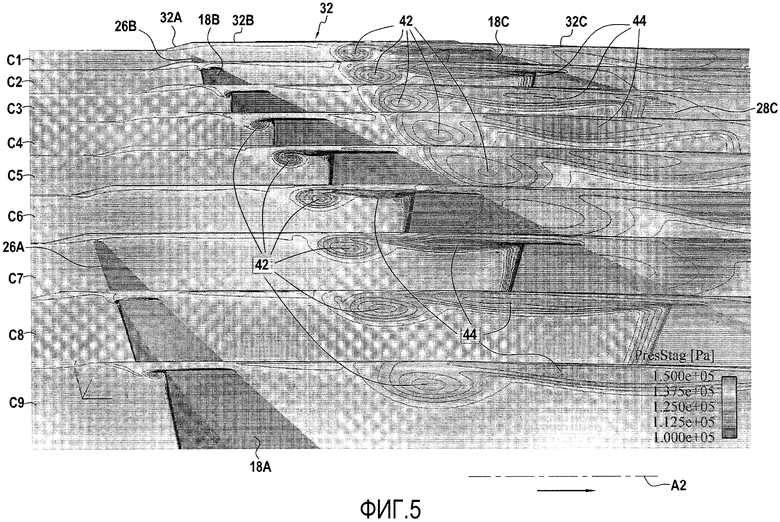

фиг. 4 и 5 - сравнительные схемы, показывающие поля давления соответственно в компрессоре с углублением согласно предшествующему уровню техники и с углублением согласно изобретению.

Фиг. 1 показывает осевой компрессор 10 газотурбинного двигателя. Компрессор имеет корпус 12 с рабочим колесом 14, установленным в нем. Само рабочее колесо 14 содержит вращающийся диск 16, имеющий радиальные лопатки 18, прикрепленные к нему известным образом, с осесимметричной конфигурацией. Рабочее колесо установлено с возможностью вращения вокруг оси А вращения внутри корпуса 12.

Корпус 12 имеет внутреннюю стенку 20 с общей конфигурацией, которая образует аэродинамическую базовую поверхность 22 (см. фиг. 3), определяющую границу канала, по которому может проходить газ. Данная аэродинамическая базовая поверхность представляет собой поверхность вращения с общей конфигурацией, которая является по существу конической и которая в настоящем примере является цилиндрической.

Конструкция лопаток 18 и внутренней стенки 20 компрессора 10 в изобретении, предназначенная для уменьшения вихрей, обусловленных зазором, описана со ссылкой на фиг. 3.

Как показано на фиг. 3, каждая лопатка 18 имеет переднюю кромку 26, заднюю кромку 28 и вершину 24, наружную в радиальном направлении, которая проходит в аксиальном направлении на расстоянии L от ее расположенного выше по потоку конца до ее расположенного ниже по потоку конца. Само собой разумеется, зазор небольшой величины В предусмотрен между вершиной 24 лопатки 18 и внутренней стенкой 20 корпуса 12 (указанный зазор в определенных обстоятельствах может быть изменен в результате трения, которое возникает во время первых часов работы двигателя).

Кроме того, как показано на фиг. 2, концы лопаток расположены попарно на расстоянии D друг от друга в направлении вдоль окружности, называемом направлением между лопатками.

Для уменьшения вихрей, обусловленных зазором, кольцевое углубление 32 образовано во внутренней стенке 20 корпуса 12. Данное углубление образовано из трех по существу конических поверхностей, а именно расположенной выше по потоку поверхности 32А, срединной поверхности 32В и расположенной ниже по потоку поверхности 32С. Данные три поверхности проходят одна за другой в направлении от зоны, расположенной выше по потоку, до зоны, расположенной ниже по потоку (слева направо на фиг. 3).

В наиболее распространенном случае (подобном показанному) в направлении от зоны, расположенной выше по потоку, к зоне, расположенной ниже по потоку, расположенная выше по потоку поверхность имеет увеличивающийся диаметр, срединная поверхность имеет по существу постоянный диаметр, и расположенная ниже по потоку поверхность имеет уменьшающийся диаметр.

Вершина 24 лопатки 18 расположена так, чтобы поддерживать зазор В относительно углубления, который является по существу постоянным.

Для этого на своем расположенном выше по потоку конце вершина 24 лопатки имеет расположенную выше по потоку часть 24В, обращенную к срединной поверхности 32В, которая локально совпадает с аэродинамической базовой поверхностью 22. Дальше в направлении по потоку, там, где она обращена к расположенной ниже по потоку поверхности 32С (и более точно - к расположенному выше по потоку участку поверхности, расположенной ниже по потоку), вершина 24 лопатки имеет расположенную ниже по потоку часть 24С. В показанном варианте осуществления расположенная ниже по потоку часть 24С образована (подобно части 24В, расположенной выше по потоку) так, чтобы обеспечивать поддержание постоянного зазора между вершиной 24 лопатки и углублением 32. Таким образом, часть 24С лопатки немного срезана или немного укорочена в радиальном направлении относительно части 24В, расположенной выше по потоку.

Расположенная выше по потоку поверхность 32А проходит в направлении против потока от передних кромок лопаток на расстоянии DA, которое составляет приблизительно 10% от шага лопаток. Угол α1, образованный расположенной выше по потоку поверхностью 32А в аксиальном сечении относительно аэродинамической базовой поверхности 22, составляет приблизительно 15°.

Срединная поверхность 32В представляет собой поверхность, которая по существу параллельна аэродинамической базовой поверхности 22 (можно утверждать, что она «смещена» относительно аэродинамической базовой поверхности). Другими словами, и более точно, в аксиальном (или меридиональном) сечении, таком как сечение по фиг. 3, кривая, которую образует поверхность 24В в сечении, параллельна кривой, которую образует аэродинамическая базовая поверхность 22 в сечении.

Срединная поверхность 32В проходит от передней кромки лопатки 18 до плоскости Р, расположенной на расстоянии, составляющем 50% от расстояния L, от передней кромки 26 лопатки 18.

Расположенная ниже по потоку поверхность 32С проходит в направлении по потоку от срединной поверхности 32В, по меньшей мере, до задней кромки 28 и предпочтительно за нее на расстояние DC в направлении по потоку от задней кромки 28. В примере, показанном на фиг. 3, расположенная ниже по потоку поверхность 32С проходит на расстоянии DC, которое составляет приблизительно 10% от шага D лопаток. Таким образом, угол α2, образованный расположенной ниже по потоку поверхностью 32С в аксиальном сечении относительно аэродинамической базовой поверхности 22, составляет приблизительно 1°.

Вклад изобретения в уменьшение образования вихрей, обусловленных зазором, ниже описан подробно со ссылками на фиг. 4 и 5.

Когда рабочее колесо 14 вращается относительно корпуса 12 вокруг оси А, вершины 24 лопаток 18 перемещаются с высокой скоростью мимо внутренней стенки 20 корпуса 12.

В результате данного вращения перепад давлений создается между напорной стороной и засасывающей стороной каждой лопатки 18. В результате небольшой поток текучей среды (воздуха) проходит через зазор В между вершинами лопаток и дном углубления. Данный поток создает сильный вихрь, называемый вихрем, обусловленным зазором.

Фиг. 4 и 5 показывают сравнительные результаты, полученные посредством трехмерного (3D) цифрового моделирования, выполняемого на основе решения уравнений Навье-Стокса.

Фиг. 4 показывает результат моделирования потока в компрессоре, имеющем углубление известной формы, и фиг. 5 показывает результат для компрессора согласно изобретению.

Общее направление А2 оси А компрессора показано на фиг. 4 и 5. Общее направление, в котором текучая среда проходит через компрессор, также показано посредством стрелки.

Компрессор, показанный частично на фиг. 4, имеет углубление 132, образованное из поверхности 132А, расположенной выше по потоку, срединной поверхности 132В и поверхности 132С, расположенной ниже по потоку. Расположенная выше по потоку и расположенная ниже по потоку поверхности 132А и 132С образуют четко выраженные «ступеньки лестницы», расположенные от края до края потока текучей среды, проходящей по каналу.

Другие ссылочные позиции, которые имеются на фиг. 4 и 5, являются одинаковыми на обеих из фиг. 4 и 5.

На каждом из чертежей можно видеть вершины трех лопаток 18А, 18В и 18С.

Кроме того, каждая из фиг. 4 и 5 показывает совокупность параллельных частичных сечений С1-С9. Каждое из сечений С1-С9 схематически показывает поток в плоскости. Различные плоскости сечений параллельны и простираются в направлении А2 оси вращения рабочего колеса 14 и по существу в радиальном направлении лопаток 18А-18С.

Каждое сечение С1-С9 показывает изобары в потоке текучей среды. Таким образом, данные изобары частично показывают вихри, которые образуются в потоке.

Левые части фиг. 4 и 5 начинаются демонстрацией первого эффекта изобретения вблизи передних кромок (26А, 26В) лопаток (18А, 18В). Фиг. 4 показывает наличие вихря 40, который образуется в направлении по потоку непосредственно за расположенной выше по потоку поверхностью. В конструкции по изобретению (фиг. 5) данный вихрь 40 практически устранен.

Таким образом, можно видеть, что форма углубления 32 служит для уменьшения образования вихрей у расположенных выше по потоку поверхностей углублений. Можно видеть, что вихрь 40, который образуется у расположенного выше по потоку конца в обычном компрессоре, практически совсем не образуется в компрессоре согласно изобретению и не вызывает увеличения основного вихря, обусловленного зазором.

Затем чертежи показывают наличие основного вихря 42, образованного из-за передней кромки. По-видимому, изменения, выполненные для углубления в зоне у вершины лопатки, оказывают незначительное влияние на данный вихрь.

В завершение чертежи показывают вихрь 44, связанный, в частности, с формой углубления над расположенной ниже по потоку частью лопатки. Снова, в частности, в сечениях С8 и С9, а также в сечениях С3 и С4, можно видеть, что изобретение приводит к значительному ослаблению вихря 44 вблизи лопатки.

Таким образом, можно видеть, что вихрь, образуемый вблизи поверхности, расположенной ниже по потоку, меньше в компрессоре согласно изобретению, чем в обычном компрессоре.

В завершение, данные чертежи показывают, что форма компрессора, описанная в соответствии с настоящим изобретением, обеспечивает повышение эффективности в рабочих режимах и увеличение запаса мощности нагнетания. Потери в роторе уменьшаются, начиная от зоны, соответствующей 75% высоты лопаток.

Осевой компрессор (10) газотурбинного двигателя содержит корпус (12), который имеет внутреннюю стенку, образующую аэродинамическую базовую поверхность для канала для прохода газа, и в котором смонтировано рабочее колесо (14), имеющее радиальные лопатки (18). Кольцевое углубление образовано на внутренней стенке корпуса. Форма углубления в направлении от зоны, расположенной выше по потоку, к зоне, расположенной ниже по потоку, определяется тремя поверхностями, соответственно расположенной выше по потоку поверхностью, срединной поверхностью и расположенной ниже по потоку поверхностью, при этом указанные поверхности являются, по существу, коническими. Расположенная выше по потоку поверхность проходит в направлении вверх по потоку от передних кромок лопаток. Срединная поверхность, по существу, параллельна указанной аэродинамической базовой поверхности. Расположенная ниже по потоку поверхность проходит в направлении вниз по потоку, по меньшей мере, до задних кромок лопаток. Зона соединения между срединной и расположенной ниже по потоку поверхностями расположена на расстоянии от передних кромок лопаток (18), находящемся в диапазоне от 30% до 80% и предпочтительно в диапазоне от 50% до 65% от длины лопаток (18) в аксиальном направлении. Достигается уменьшение завихрений и повышение эффективности компрессора. 2 н. и 11 з.п. ф-лы, 5 ил.

1. Осевой компрессор (10) газотурбинного двигателя, содержащий:

корпус (12), имеющий внутреннюю стенку (20) с общей конфигурацией, которая образует аэродинамическую базовую поверхность (22), определяющую канал для прохода газа;

рабочее колесо (14), установленное с возможностью вращения относительно корпуса в указанном канале;

при этом рабочее колесо несет множество радиальных лопаток (18), каждая из которых имеет вершину (24), переднюю кромку (26) и заднюю кромку (28);

кольцевое углубление (32), образованное на внутренней стенке корпуса;

причем форма указанного углубления определяется в основном тремя, по существу, коническими поверхностями (32А, 32В, 32С), а именно расположенной выше по потоку поверхностью (32А), срединной поверхностью (32В) и расположенной ниже по потоку поверхностью (32С), при этом поверхности следуют одна за другой от зоны, расположенной выше по потоку, до зоны, расположенной ниже по потоку;

причем срединная поверхность, по существу, параллельна аэродинамической базовой поверхности; и

расположенная ниже по потоку поверхность проходит в направлении вниз по потоку, по меньшей мере, до задних кромок (28) лопаток,

отличающийся тем, что

расположенная выше по потоку поверхность (32А) проходит в направлении вверх по потоку от передних кромок лопаток; и

зона соединения между срединной и расположенной ниже по потоку поверхностями расположена в диапазоне от 30% до 80% от длины (L) лопаток (18) в аксиальном направлении, начиная от передней кромки (26).

2. Компрессор по п. 1, отличающийся тем, что зона соединения между срединной и расположенной ниже по потоку поверхностями расположена в диапазоне от 50% до 65% от длины (L) лопаток (18) в аксиальном направлении, начиная от передней кромки (26).

3. Компрессор по п. 1, отличающийся тем, что расположенная выше по потоку поверхность (32А) проходит в направлении вверх по потоку от передних кромок (26) лопаток в диапазоне от 5% до 25% от шага (D) лопаток между вершинами двух следующих друг за другом лопаток в направлении вдоль окружности.

4. Компрессор по п. 1, отличающийся тем, что расположенная выше по потоку поверхность (32А) проходит в направлении вверх по потоку от передних кромок (26) лопаток в диапазоне от 7% до 20% от шага (D) лопаток между вершинами двух следующих друг за другом лопаток в направлении вдоль окружности.

5. Компрессор по п. 1, отличающийся тем, что расположенная ниже по потоку поверхность (32С) проходит в направлении вниз по потоку от задних кромок (28) лопаток в диапазоне от 5% до 25% от шага (D) лопаток между вершинами двух следующих друг за другом лопаток в направлении вдоль окружности.

6. Компрессор по п. 1, отличающийся тем, что расположенная ниже по потоку поверхность (32С) проходит в направлении вниз по потоку от задних кромок (28) лопаток в диапазоне от 7% до 20% от шага (D) лопаток между вершинами двух следующих друг за другом лопаток в направлении вдоль окружности.

7. Компрессор по п. 1, отличающийся тем, что расположенная ниже по потоку поверхность (32С) образует угол (α2) в продольном сечении, составляющий менее 15° относительно аэродинамической базовой поверхности (22).

8. Компрессор по п. 1, отличающийся тем, что расположенная ниже по потоку поверхность (32С) образует угол (α2) в продольном сечении, составляющий менее 5° относительно аэродинамической базовой поверхности (22).

9. Компрессор по п. 1, отличающийся тем, что расположенная выше по потоку поверхность (32А) образует угол (α1) в продольном сечении, составляющий менее 90° относительно аэродинамической базовой поверхности (22).

10. Компрессор по п. 1, отличающийся тем, что расположенная выше по потоку поверхность (32А) образует угол (α1) в продольном сечении, составляющий менее 30° относительно аэродинамической базовой поверхности (22).

11. Компрессор по п. 1, отличающийся тем, что лопатки (18) проходят внутри или до аэродинамической базовой поверхности (22), не проникая во внутреннюю часть углубления (32).

12. Компрессор по п. 1, отличающийся тем, что между вершинами лопаток (18) и углублением (32) имеется, по существу, постоянный радиальный зазор.

13. Газотурбинный двигатель, отличающийся тем, что он содержит, по меньшей мере, один компрессор по любому из пп. 1-12.

| СПОСОБ ХИРУРГИЧЕСКОЙ РЕКОНСТРУКЦИИ НИЖНЕЙ ГУБЫ | 2001 |

|

RU2180195C1 |

| EP 0675290 A2, 04.10.1995 | |||

| EP 1126133 A2, 22.08.2001 | |||

| Полимеризационная ванна | 1985 |

|

SU1348186A1 |

| Осевой компрессор | 1987 |

|

SU1560812A1 |

Авторы

Даты

2015-11-20—Публикация

2011-06-09—Подача