Настоящее изобретение относится к способу обработки газовой среды, содержащей загрязняющие частицы в виде микроорганизмов, бактерий или вирусов.

Этот способ может применяться, в частности, для обработки воздуха, циркулирующего в климатизаторах, например, в госпиталях или в поездах, или еще для обработки газовых сред в хранилищах, например, газовых сред охлажденных чанов, холодильных камер или холодильников.

Изобретение относится также к устройству для обработки газовой среды, содержащей загрязняющие частицы.

Известные климатизаторы позволяют регулировать температуру воздуха, который они обрабатывают, но они не имеют ни одного средства для того, чтобы удалить вероятные загрязняющие частицы, содержащиеся в воздухе, что может оказаться вредным для здоровья лиц, которые дышат этим климатизированным воздухом.

Кроме того, используемые в настоящий момент холодильники содержат, в основном, чаны, охлаждаемые до плюсовой температуры и ниже 10°С для того, чтобы улучшить сохранение свежих продуктов. Однако, не предусмотрено ни одно устройство для того, чтобы обрабатывать газовые среды, окружающие эти продукты во время созревания и биологического распада.

Итак, созревание свежих пищевых продуктов производит органические летучие соединения, такие как этилен, а также загрязняющие частицы в виде микроорганизмов, бактерий, дрожжей и вирусов. Рассеивание воздухом этих летучих загрязняющих микроорганизмов вызывает микробиологические порчи, которые обычно ускоряют действие ферментов и, следовательно, автокатализ этих метаболизмов созревания и дегенерации свежих пищевых продуктов в фазе созревания, которые также подвержены влиянию температуры, относительной влажности, скорости циркуляции воздуха и интенсивности света. Эти явления вызывают потери органолептических качеств продуктов, потери сырьевого материала и создают, таким образом, значительные опасности пищевого отравления.

Целью изобретения является устранение этих недостатков с помощью способа обработки газовой среды, содержащей загрязняющие частицы, который позволяет эффективно переработать вносимое воздухом микробиологичекое загрязнение.

Этот способ хорошо приспособлен для обработки газовых сред в полостях, где хранятся свежие продукты, в частности, пищевые продукты, причем, этот способ позволяет значительно улучшить их хранение. Однако, способ может применяться для любого типа газовой среды.

Таким образом, изобретение относится к способу обработки газовой среды, содержащей загрязняющие частицы, который заключается в том, что:

- создают поток ускоренных электронов;

- вводят во взаимодействие упомянутый поток электронов и упомянутую газовую среду, причем это взаимодействие вызывает или нарушение, или разрушение частиц посредством ионизации и стерлизации упомянутой газовой среды.

Для того чтобы улучшить эффективность этого процесса обработки, перед тем, как ввести во взаимодействие с потоком электронов, газовую среду ускоряют и формируют ее в виде потока, сходящегося в направлении к потоку электронов, предпочтительно, в виде вращающейся струи.

Согласно предпочтительному варианту выполнения, способ также заключается в том, что создают другой поток электронов и вводят во взаимодействие с газовой средой, загрязняющие частицы которой были предварительно нарушены посредством ионизации для того, чтобы вызвать превращение упомянутых частиц в газ.

Кроме того, способ согласно изобретению заключается в том, что пропускают упомянутую газовую среду через активный пористый материал для того, чтобы вызвать адсорбцию этой газовой среды, которая проникает в поры материала, затем абсорбцию упомянутой газовой среды, во время которой происходит химическая реакция между органическими соединениями

упомянутой газовой среды и самим материалом, который превращает летучие органические соединения в нетоксичный газ, в частности, СО2 или SО2.

В этом случае, согласно рациональному варианту, способ включает в себя этап извлечения воды, которая содержится в газовой среде перед тем, как пропустить газовую среду через пористый материал.

Согласно предпочтительному варианту, способ заключается в том, что предварительно откачивают газовую среду из полости, такой как чан холодильника, затем нагнетают, после обработки, упомянутую газовую среду в эту полость.

Изобретение относится также к устройству для обработки газовой среды, содержащей загрязняющие частицы, которое содержит стабилизатор, включающий в себя:

- корпус, в котором газовая среда должна циркулировать, который имеет первое отверстие для введения газовой среды и второе отверстие для выхода обработанной газовой среды и

- первую и вторую пластины, образующие первую камеру в упомянутом корпусе, причем первая пластина закреплена на уровне упомянутого первого отверстия и содержит средства для того, чтобы ускорить движение газовой среды, причем эта первая пластина, которая является электрическим проводником, соединена с положительным потенциалом источника электропитания, в то время, как на второй пластине установлено, по меньшей мере, одно кольцо в упомянутой первой камере, которое предназначено для излучения электронов, при этом, вторая пластина является электропроводником и соединена с отрицательным потенциалом упомянутого источника электропитания.

Согласно предпочтительному варианту, на вторую пластину установлены два концентричных кольца с промежутком друг от друга, причем внутреннее кольцо меньшего диаметра удалено от первой пластины на большое расстояние, в то время как в первой пластине выполнены каналы, включающие в себя сужающийся канал и расширяющийся канал, оси которых сходятся в центре упомянутого внутреннего кольца.

Согласно предпочтительному варианту, устройство содержит лопатки, которые ориентированы внутрь первой камеры и введены в электрический контакт с первой пластиной для создания полостей магнитного резонанса.

Согласно предпочтительному варианту, вторая пластина выполнена со сквозными отверстиями и образует с третьей пластиной в упомянутом корпусе вторую камеру, а на второй пластине установлен, по меньшей мере, один электрод, который расположен во второй камере, а третья пластина закреплена на уровне второго отверстия корпуса и на ней установлено, по меньшей мере, одно кольцо, расположенное в упомянутой второй камере в направлении упомянутого электрода, причем третья пластина выполнена электропроводящей и соединена с положительным потенциалом упомянутого источника электропитания и имеет сквозные отверстия для того, чтобы отводить упомянутую газовую среду из упомянутого корпуса стерилизатора.

Целесообразно, чтобы установленный на второй пластине электрод был выполнен, по существу, цилиндрическим и имел на своей периферии лопасти для образования полостей магнитного резонанса.

Согласно предпочтительному варианту выполнения, устройство для обработки содержит, по меньшей мере, один фильтр, предназначенный для прохождения газовой среды, с корпусом, который заполнен, по меньшей мере, частично активным пористым материалом, содержащим окисляющее вещество, вещество, восстанавливающее оксиды, активно-окисляющее вещество и кислородосодержащее вещество для превращения летучих органических соединений в нетоксичный газ в виде СО2 или О2.

Согласно рациональному варианту, этот активный материал содержит около 47-52 мас.% композиционного вещества, состоящего из кремния и углерода, около 12-20 мас.% углерода, около 5-7 мас.% гидроксила и около 1-2 мас.% кислорода, при этом его пористость находится в пределах от 65 до 90 об.%.

Согласно предпочтительному варианту выполнения, фильтр содержит пластину из никеля, которая установлена внутри активного пористого материала и предназначена для ее подключения к электрическому потенциалу, причем эта пластина имеет окна, покрытые платиновой пеной.

Согласно рациональному варианту выполнения, в устройстве предусмотрены на входе в фильтр средства для извлечения воды, находящейся в газовой среде.

Также, согласно предпочтительному варианту, пластина фильтра содержит электрические резисторы, работа которых может быть запрограммирована в соответствии с температурой для обеспечения рециркуляции и восстановления активного вещества.

Наконец, изобретение относится к охлаждаемому прибору, который содержит отделение хранения, объединенное с устройством обработки, выполненным в соответствии с изобретением, и со средствами регулировки температуры, относительной влажности и вентиляции, в соответствии с величинами, принятыми для продуктов, предназначенных для размещения в упомянутом отделении.

Согласно предпочтительному варианту выполнения, устройство для обработки, объединенное с упомянутым отделением, содержит два фильтра, причем первый фильтр расположен на входе вентиляционной системы, которая всасывает газовую среду, содержащуюся в отделении хранения, и нагнетает ее к стерилизатору устройства, причем второй фильтр расположен на выходе из упомянутой вентиляционной системы и принимает обработанную стерилизатором газовую среду для нагнетания газовой среды после ее фильтрации в отделение хранения.

В дальнейшем, другие цели, преимущества и характеристики изобретения поясняются описанием неограничивающих вариантов выполнения изобретения со ссылками на прилагаемые чертежи на которых:

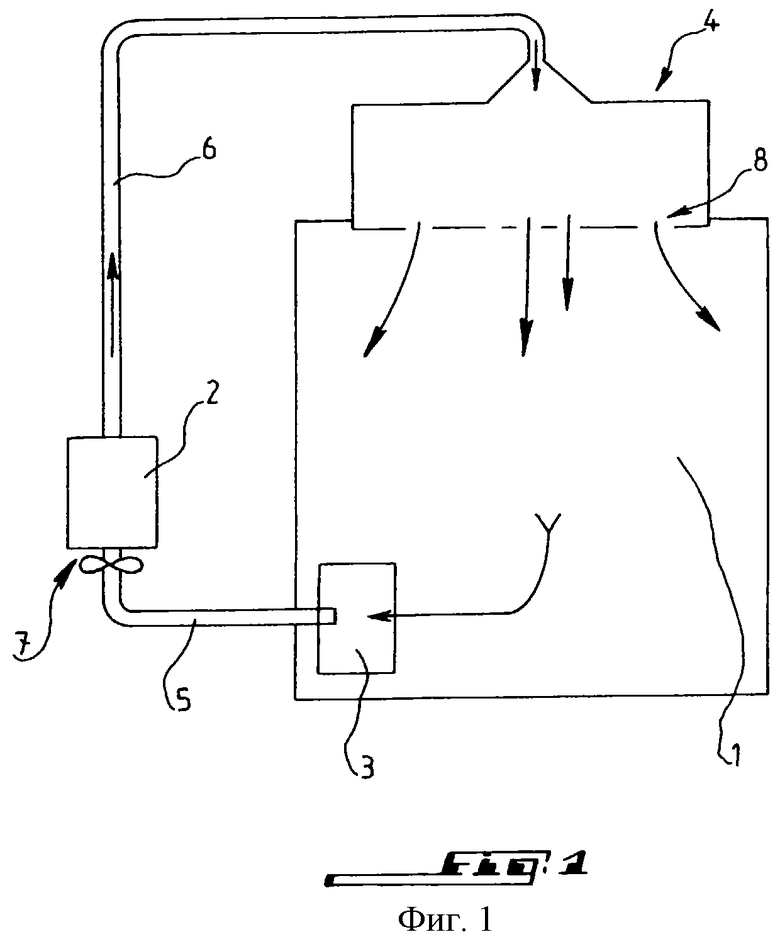

- фиг.1 изображает схематически вариант выполнения устройства для обработки согласно изобретению, который содержит два фильтра и один стерилизатор;

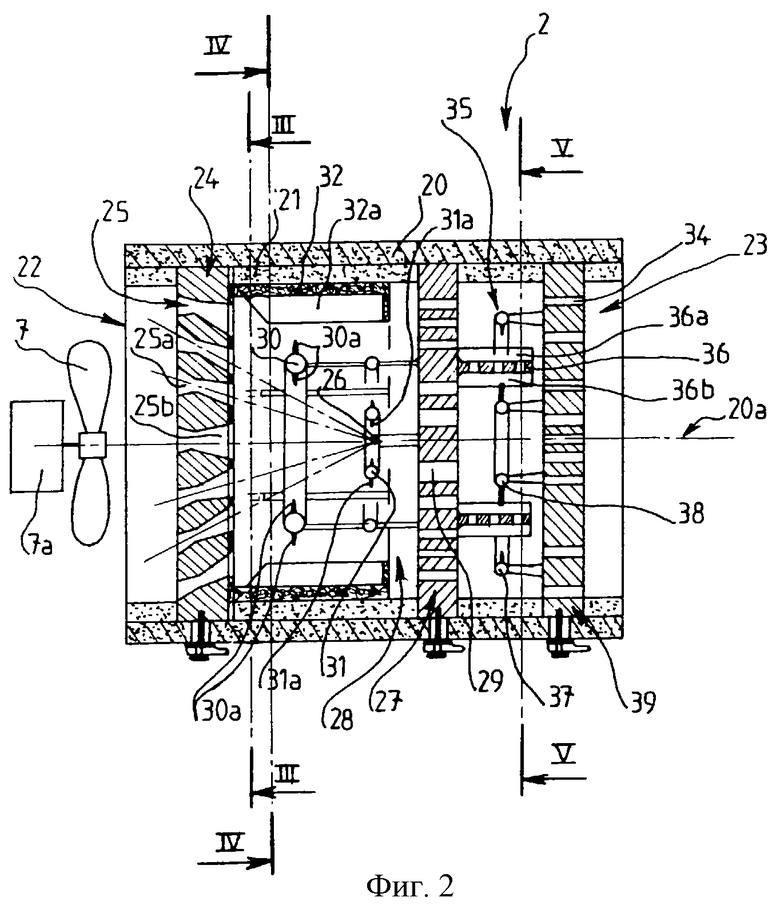

- фиг.2 - вид в осевом разрезе варианта выполнения стерилизатора;

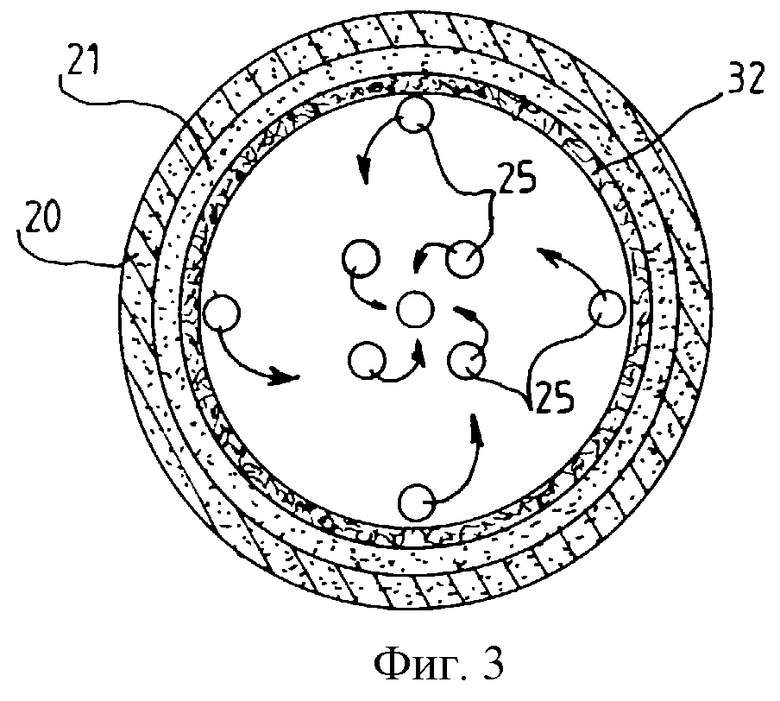

- фиг.3 - вид в радиальном разрезе по линии III-III на фиг.2;

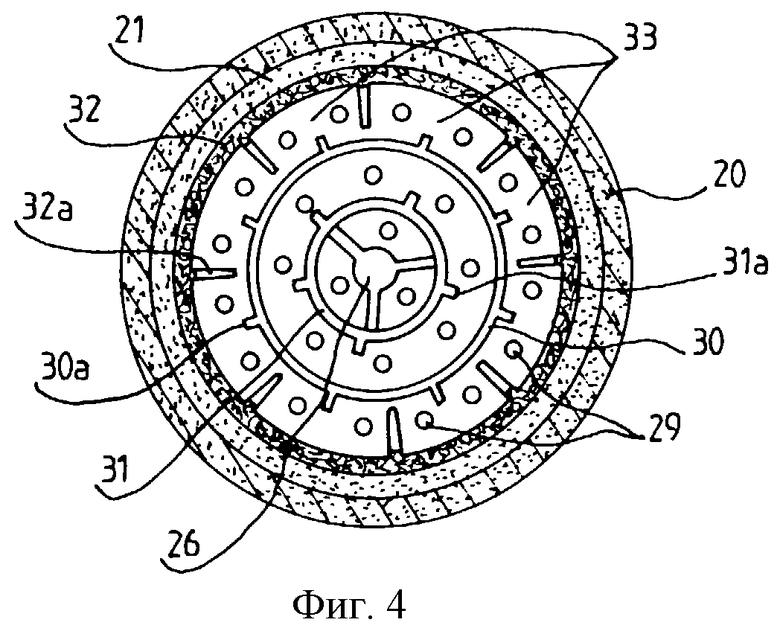

- фиг.4 - вид в радиальном разрезе по линии IV-IV на фиг.2;

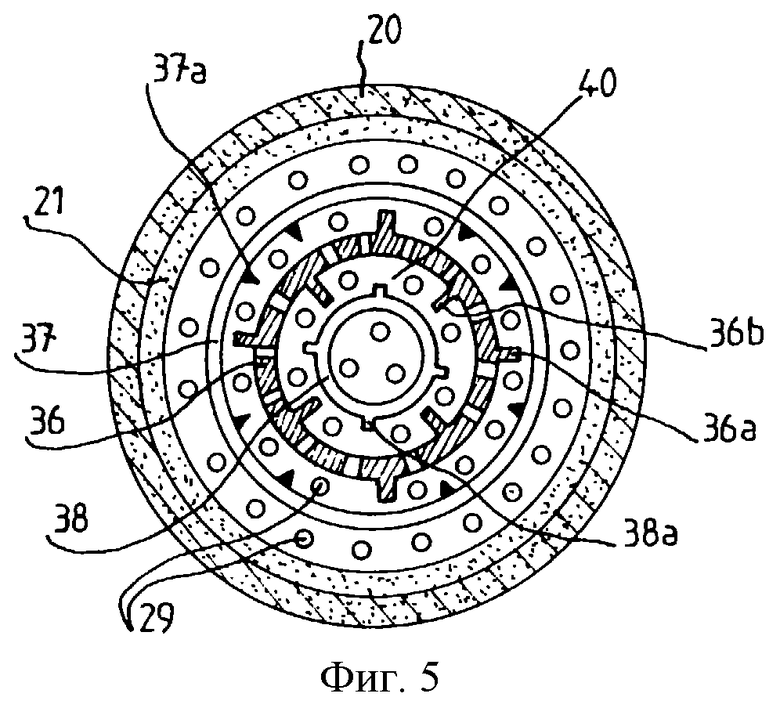

- фиг.5 - вид в радиальном разрезе по линии V-V на фиг.2;

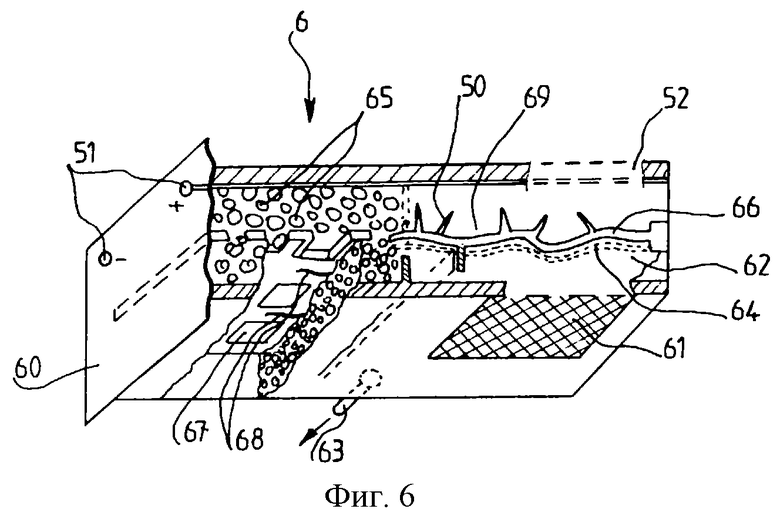

- фиг.6 - перспективный вид с частичным вырывом варианта выполнения устройства, изображенного на фиг.1;

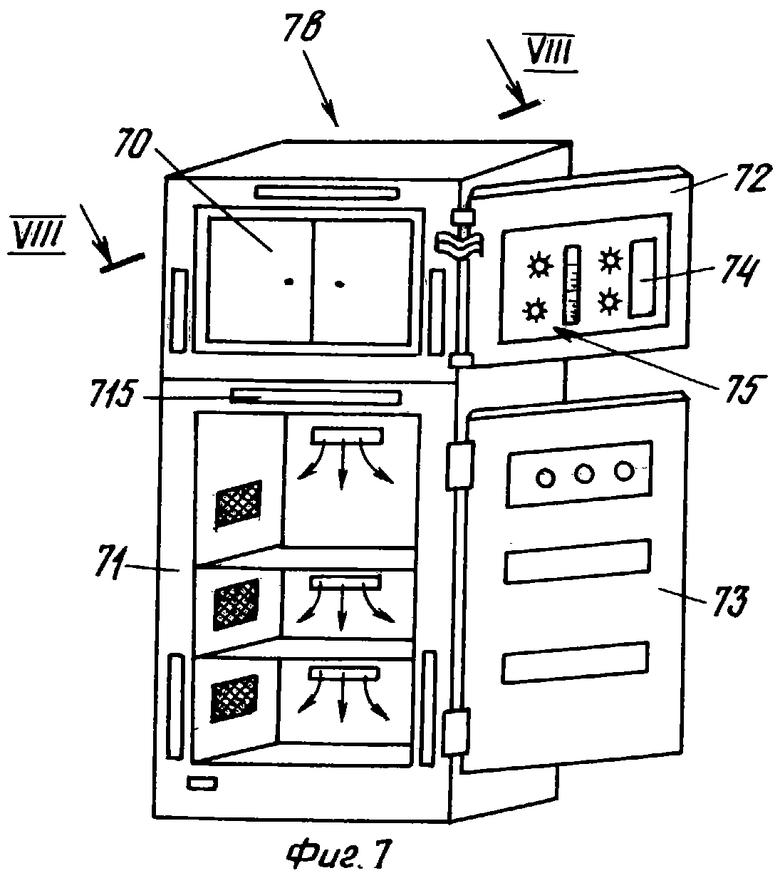

- фиг.7 - общий перспективный вид холодильной установки согласно изобретению и

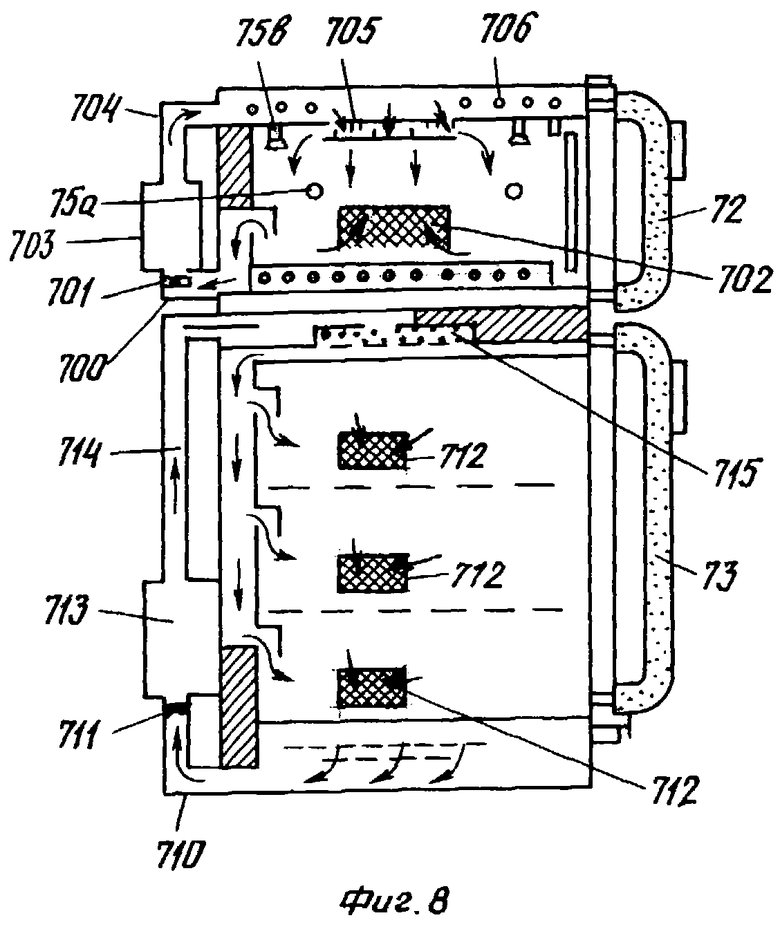

- фиг.8 - вид в разрезе по линии VIII-VIII на фиг.7.

Обратимся, в первую очередь, к фиг.1, устройство для обработки, выполненное согласно изобретению, соединено с полостью 1, в которой находится газовая среда, содержащая загрязняющие частицы, в частности, в виде микроорганизмов, бактерий, плесени и вирусов. Эта полость 1 может быть выполнена, в частности, в виде камеры хранения холодильника.

Устройство, выполненное согласно изобретению, представленное на фиг.1, содержит стерилизатор 2 и два фильтра 3 и 4. Стерилизатор 2 является основным элементом этого устройства, а что касается фильтров, то они могут быть опущены.

Различные комплектующие элементы устройства для обработки установлены на вентиляционной системе, который включает в себя два трубопровода 5 и 6. Согласно предпочтительному варианту выполнения, один вентилятор присоединен к этой системе.

Согласно схеме, газовая среда, находящаяся в полости 1, всасывается через фильтр 3 и подается к стерилизатору 2, через трубопровод 5. Затем, газовая среда подводится к фильтру 4 по трубопроводу 6.

Наконец, газовая среда, обработанная посредством устройства, выполненного согласно изобретению, вводится в полость 1, например с помощью дефлекторов 8.

Стерилизатор будет описан более подробно со ссылками на фиг.2-5.

Фиг.2 изображает вариант выполнения стерилизатора устройства для обработки, согласно изобретению, в осевом разрезе.

Этот стерилизатор содержит корпус 20, в данном случае, он выполнен, по существу, цилиндрическим, с внутренним корпусом 21, который изготовлен из изолирующего диэлектрического материала, при этом, внутри полости 20 предусмотрены различные металлические детали для обеспечения ионизации загрязняющих частиц, содержащихся в газовой среде, предназначенной для циркуляции в стерилизаторе 2.

Корпус 20 имеет первое отверстие 22 для входа газовой среды в стерилизатор 2 и второе отверстие 23 для выхода газовой среды, после обработки в стерилизаторе 2.

Стерилизатор 2 содержит первую пластину 24 из электропроводящего материала, которая соединена с положительным потенциалом источника электропитания.

Эта первая пластина 24 закреплена на уровне первого отверстия 22 и она содержит средства для ускорения движения газовой среды в стерилизаторе 2.

В этом варианте выполнения, эти средства образованы каналами 25, которые проходят через первую пластину 24.

Эти каналы выполнены в виде сопла и содержат сужающийся канал 25а и расширяющийся канал 25b, оси которых сходятся в одной точке 26, расположенной на оси 20а корпуса и образующей электрический центр.

Форма каналов 25 выбрана такой, чтобы каналы ускоряли газовый поток, поступающий в стерилизатор. Кроме того, они распределены в пластине 24 таким образом, чтобы создать периферийную турбулентность таким образом, чтобы газовый поток циркулировал в виде вращающейся струи, которая сужается в направлении к электрическому центру 26. Это изображено на фиг.3, на которой изображено только несколько каналов 25.

Внутри корпуса 20 также предусмотрена вторая пластина 27, которая расположена также, как первая пластина перпендикулярно оси 20а корпуса 20.

Эта пластина 27 изготовлена из электропроводникового материала и соединена с отрицательным потенциалом источника электропитания.

Таким образом, первая и вторая пластины 24 и 27 образуют первую камеру 28 корпуса 20.

Во второй пластине 27 выполнены сквозные отверстия 29, которые, по существу, параллельны оси 20а корпуса 20.

На второй пластине 27 установлено цилиндрическое наружное кольцо 30 и цилиндрическое внутреннее кольцо 31.

Согласно предпочтительному варианту выполнения изобретения, внутреннее кольцо 31 отодвинуто от второй пластины 27 по оси 20а на расстояние, соответствующее, по существу, одной трети осевого расстояния между первым и вторым кольцами 24 и 27. Таким же образом, согласно предпочтительному варианту выполнения, наружное кольцо 30 расположено на расстоянии по оси от второй пластины 27, которое соответствует, по существу, двум третям расстояния между двумя пластинами 24 и 27.

Таким образом, оба кольца 30 и 31 располагаются в камере 28 и при этом по существу центрированы на оси 20а корпуса 20. Как уже было ранее указано, ориентация сопел 25 выполнена таким образом, чтобы конус, образованный осью различных сопел 25, был центрирован в направлении к электрическому центру, который соответствует центру внутреннего кольца 31.

Внутри камеры 28 также предусмотрена цилиндрическая деталь 32, которая входит в электрический контакт с первой пластиной 24 и, предпочтительно, в контакт с внутренним корпусом 21.

Эта цилиндрическая деталь 32 имеет на своей внутренней периферии лопатки 32а, которые ориентированы внутрь первой камеры 28. Как показано на фиг.4, эти лопатки 32а предназначены для ограничения полости магнитного резонанса 33, которые центрированы на двух кольцах 30 и 31, предназначенных для излучения электронов с мощной энергией под воздействием отрицательного потенциала второй пластины 27.

Вышеописанные элементы, образующие стерилизатор 2, являются основными элементами стерилизатора так, как это будет подтверждено его работой, описанной ниже.

Однако, стерилизатор 2 может содержать внутри корпуса 20 также третью пластину 39, которая крепится, по существу, перпендикулярно оси 20а корпуса и на уровне второго отверстия 23.

Эта пластина 39 изготовлена из электропроводящего материала и соединена с положительным потенциалом источника питания электроэнергией. В ней выполнены отверстия 34, которые ориентированы, по существу, вдоль оси 20а. Эти отверстия 34 обеспечивают возможность газовой среде, обработанной стерилизатором, выходить через второе отверстие 23.

Вторая и третья пластины 27 и 39 образуют вторую камеру 35 стерилизатора 2.

На второй пластине 27 закреплен цилиндрический электрод 36, в котором выполнены отверстия и который располагается вдоль второй камеры 35. Как показано на фиг.5, этот электрод 36 имеет на своей внешней периферии лопасти 36а, а на внутренней периферии - лопасти 36b, которые образуют полости магнитного резонанса 40.

Кроме того, на третьей пластине 39 закреплены наружное кольцо 37 и внутреннее кольцо 38, которые так же, как электрод 36, по существу, центрированы на оси 20а корпуса 20. На своей внутренней периферийной поверхности наружное кольцо 37 имеет выступы 37а, в то время, как внутреннее кольцо имеет на своей наружной поверхности выступы 38а.

Стерилизатор 2 работает следующим образом.

В стерилизатор поступает газовая среда, предназначенная для обработки, которая циркулирует внутри стерилизатора под воздействием вентилятора 7, приводимого в движение моторедуктором 7а, скорость которого регулируется в зависимости от понижения давления, которое существует между потоком газовой среды на уровне первого отверстия 22 и на уровне второго отверстия 23.

Согласно рациональному варианту, скорость газовой среды, которая входит в первое отверстие 22 стабилизатора 2, находится в пределах от 20 до 80 см/с. Проходя через сопла 25, газовая среда поступает в первую камеру 28 со стабилизированной скоростью от 70 до 200 см/с.

Благодаря тому, что сопла 25 ориентированы на электрическом центре 26, газовая среда циркулирует по вихреобразной струе, которая обрабатывается электронами со слабой энергией, излучаемыми обоими кольцами 30 и 31, закрепленными на второй пластине 29.

Согласно рациональному варианту, энергия электронов составляет около 0,1 МэВ, при этом, питание электрической энергией стерилизатора осуществляется от потенциалов, в пределах от 20 до 30·103 Вольт.

Таким образом, стерилизатор 2 создает поток ускоренных электронов, взаимодействие которых с газовой средой, содержащей загрязняющие частицы, такие, как микроорганизмы, вызывает ионизацию частиц, что вызывает химические изменения и биологические эффекты, разрушая все молекулярные структуры нуклеиновых кислот и, в общем, все компоненты эвкаиотных, прокариотных и акариотных клеток или вирусы. Это взаимодействие вызывает также разрыв цепей и водородных связей, создавая разрушительные окисления липопротеиновых структур мембран.

Предусмотренные в первой камере 28 полости магнитного резонанса позволяют обеспечить увеличение энергии ионной эмиссии и частотную модуляцию, то есть, создание потока электронов с перемешиванием при переменной частоте в связи с состоянием окружающей среды. Благодаря этому признаку, стерилизатор 2 и способ, осуществляемый согласно изобретению, позволяют разрушать все микробиологические компоненты независимо от их радиочувствительности. Выступы 30а и 31а, предусмотренные на наружной и внутренней периферийных поверхностях соответственно наружного кольца 30 и внутреннего кольца 31, способствуют распространению электронов, излучаемых кольцами, в основном, в центре полостей магнитного резонанса 33.

После обработки в первой камере, газовая среда поступает затем во вторую камеру, проходя через отверстия 29, выполненные во второй пластине 27, и входит во вторую камеру 35.

Благодаря тому, что кольца 37 и 38 соединены с положительным потенциалом, а вторая пластина 27 соединена с отрицательным потенциалом, разрушение и нарушение молекулярной сплошности остающегося количества частиц, содержащихся в газовой среде, которая циркулирует в стерилизаторе, осуществляются во второй камере 35.

Таким образом, вторая пластина 27 образует поверхность раздела между первой камерой 28, где осуществляют расщепление биологических структур, и второй камерой 35, где происходит разрушение разрушенных структур.

Эти две камеры позволяют осуществить ионную стерилизацию газовой среды, заполненной микроорганизмами, которая циркулирует в стерилизаторе благодаря излучению электронов, ускоренных кольцами 30 и 31.

Перейдем теперь к рассмотрению фиг.6, на которой изображен фильтр, такой как фильтры, изображенные на фиг.1, обозначенные позициями 3 и 4.

Этот фильтр 6 содержит корпус 60, который предназначен для пропускания через него газовой среды, поступающей через решетку 61.

Поступающая в фильтр 6 газовая среда может быть относительно влажной. Поэтому, согласно рациональному варианту, в корпусе 60 предусмотрены средства для улавливания воды, содержащейся в газовой среде. Согласно варианту выполнения, изображенному на фиг.6, эти средства выполнены в виде емкости с ребристыми отражательными перегородками 62, при этом извлеченная вода выводится через сливное отверстие 63, предусмотренное в дне корпуса. Согласно предпочтительному варианту выполнения, емкость 62 выполнена с изолирующим покрытием 64.

Корпус 60 частично заполнен активным пористым материалом, содержащим окисляющие вещество, вещество, восстанавливающее оксиды, активно-окисляющие вещества и кислородосодержащее вещество. Этот материал отмечен позицией 65 на фиг.6. Он может быть изготовлен в виде гранул или пластин.

Этот активный материал предназначен для очистки газовой среды от органических летучих соединений посредством окислительной и восстановительной фильтрации и ионного окисления.

В качестве примера, такой активный пористый материал содержит около 47-52 мас.% композиционного вещества, состоящего из кремния и углерода, около 12-24 мас.% углерода, около 5-7% гидроксила и около 1-2 мас.% кислорода, причем его пористость находится в пределах от 60 до 85 об.%. Пористость составляет степень свободного пространства в материале.

Этот активный пористый материал имеет большую удельную поверхность благодаря наличию многочисленных пор, размеры которых находятся в пределах от 60 до 100 А.

Эти поры позволяют осуществлять адсорбцию газовой среды, которая проникает в эти поры, а затем абсорбцию этой газовой среды, во время которой происходит реакция между органическими летучими соединениями газовой среды, и самим материалом. Эта реакция позволяет осуществить химическое превращение органических соединений в нетоксичный газ, в частности, такой как SO2 или СO2.

Физико-химическую чувствительность активного пористого материала можно усиливать и регулировать ее по относительной влажности и температуре с помощью пластины 66, которая может быть расположена, в частности, в середине пористого материала 65. Эта пластина 66 имеет окна 67, покрытые платиновой пеной, причем ячеистая пластина изготовляется из никеля.

Пластину 66 можно подключить к электрическому потенциалу от нескольких милливольт до нескольких вольт, и она предназначена, в основном, для того, чтобы создать благоприятные условия для химических конверсий органических летучих соединений, предназначенных для очистки.

Кроме того, как будет понятно из описания, эта пластина 66 позволяет осуществить дозированную подачу тепла в зависимости от относительной влажности в полости, из которой выводится газовая среда, и, в частности, в зависимости от относительной влажности камер хранения какого-либо холодильника.

Кроме того, согласно предпочтительному варианту выполнения, пластина 66 содержит электрические резисторы 68. Их работа для обеспечения температуры может быть запрограммирована вручную или автоматически для того, чтобы обеспечить рециркуляцию и восстановление активного материала 65.

Обработанная активным материалом газовая среда поступает затем в камеру 69 и циркулирует по электродам 50, электростатический заряд которых с высоким потенциалом подается от электрических выводов 51.

Наконец, газовая среда выходит из фильтра 6 через решетку 52.

Таким образом, проходя через фильтр, выполненный согласно изобретению, газовая среда очищается от летучих органических соединений, которые она могла содержать. Преобразование этих органических соединений приводит к эмиссии газов, таких как SО2 или СО2, которые являются обычно ингибиторами для развития микроорганизмов, что способствует эффективности выполнения способу, согласно изобретению.

Так, как это было уже указано ранее, устройство, выполненное согласно изобретению, содержит, по существу, стерилизатор 2. Однако, наличие фильтра, установленного на уровне всасывания газовой среды из полости 1 и на уровне повторного введения газовой среды в полость такого фильтра, как фильтры 3 и 4, изображенные на фиг.1, позволяет разрушить летучие органические соединения, а также выделяемые из газовой среды запахи и, в частности, из-за наличия альдегидов. Напротив, разрушение загрязняющих частиц осуществляется, в основном, благодаря стерилизатору 2.

Способ и устройство, выполненные согласно изобретению, применяются, в частности, для обработки газовых сред, содержащихся в чанах холодильников.

Таким образом, изобретение относится также к холодильной установке, содержащей, по меньшей мере, одну камеру для хранения, объединенную с устройством для обработки газовой среды, выполненным согласно изобретению.

Эта холодильная установка может также содержать, по меньшей мере, две камеры для хранения, температура и относительная влажность которой устанавливаются в зависимости от заданных условий хранения пищевых продуктов, расположенных в этих камерах. Итак, такая холодильная установка позволяет осуществлять дифференцированную обработку холодильных камер, гарантируя при этом стерилизацию и фильтрацию газовых сред, содержащихся в каждой из этих специально разработанных камерах.

Обратимся теперь к фиг.7 и 8, на которых изображена установка, выполненная согласно изобретению.

Холодильник 7b, выполненный согласно этому варианту, содержит два отделения для хранения 70 и 71, причем, каждое из них закрыто дверцей 72 и дверцей 73 соответственно.

Каждое из этих отделений 70 и 71 включает в себя средства, предназначенные для приведения температуры, относительной влажности и вентиляции газовой среды, содержащейся в них, в соответствие с требованиями, установленными для данного вида сохраняемых в них продуктов.

Таким образом, согласно этому варианты выполнения, температура газовой среды, содержащейся в отделении 71, должна регулироваться в пределах от 3 до 7°С.

Согласно этому варианту выполнения, отделение 70 предназначено для хранения мяса и рыбы.

Температура отделения 70 должна устанавливаться около 0°С с помощью средства 74 для регулировки температуры, в то время как относительная влажность должна устанавливаться в пределах от 40 до 80% с помощью устройства 75, которое содержит, в частности, по меньшей мере, один зонд 75а для измерения влажности и, по меньшей мере, одно сопло 75b для впрыскивания распыленной воды в отделение 70.

Как показано также на фиг.8, в каждом из холодильных отделений соответственно 70, 71, содержащаяся в этом отделении газовая среда всасывается через вентиляционный канал, который включает в себя первый канал 700, соответственно 710, причем всасывание обеспечивается с помощью вентилятора 701, соответственно 711.

В каждое отделение воздух всасывается по меньшей мере через один фильтр 702, соответственно 712. Согласно предпочтительному варианту выполнения установлены на боковой стенке, конечно всасывание осуществляется также на этой боковой стенке.

Фильтры 702 и 712 имеют характеристики, аналогичные характеристикам, которые были описаны для фильтра 6, со ссылками на фиг.6.

Таким образом, газовая среда, которая циркулирует в первом канале 700, 710, уже очищена, по меньшей мере, от какой-то части летучих органических соединений, которые она могла содержать.

Затем, эту газовую среду пропускают через стерилизатор 703, соответственно 713 для того, чтобы подвергнуть обработке основную часть частиц, загрязняющих газовую среду. Согласно предпочтительному варианту выполнения, стерилизатор подключается под напряжение 20 000 Вольт.

Осуществленные испытания показали, что благодаря этой стерилизации, расположенные в глубине анаэробные микробы были блокированы, а психотропные микробы, которые вызывают поверхностные изменения, очень сильно ослаблены. Эта стерилизация, которая разрушает, практически, все микроорганизмы, присутствующие в газовой среде, обеспечивает, таким образом, возможность сохранять продукты, находящиеся в каждом из отделений б с обеспечением оптимального качества.

Выходящий из стерилизатора 703, соответственно 713, воздух подводится по второму каналу 704, соответственно, 714, ко второму фильтру 705, 715, который, предпочтительно, расположен в верхней части каждого отделения 70, соответственно 71. Эти вторые фильтры обеспечивают возможность обработать еще раз газовую среду, обработанную стерилизатором, в частности, для того, чтобы переработать летучие органические соединения и поглотить запахи, перед тем, как нагнетать обработанную газовую среду в каждое отделение.

Согласно варианту выполнения, изображенному на фиг.8, отделение переработки 70 включает в себя дополнительный контур охлаждения 706 для того, чтобы еще дополнительно охладить газовую среду, которая повторно введена в отделение 70 через фильтр 705.

Можно также использовать способ и устройство, выполненные согласно изобретению, для целей, которые отличаются от обработки газовых сред в хранилищах, их можно, в частности, использовать для обработки воздуха, циркулирующего в климатизаторных устройствах.

Позиции, указанные после технических характеристик, изложенных в пунктах патентования, были приведены с единственной целью для того, чтобы облегчить понимание этих пунктов, а не для того, чтобы ограничить объем изобретения.

Изобретение относится к способу обработки газовой среды, содержащей загрязняющие частицы, в частности, микроорганизмы, бактерии и вирусы. Согласно изобретению, способ заключается в том, что создают поток ускоренных электронов: вводят во взаимодействие упомянутый поток электронов и упомянутую газовую среду, причем это взаимодействие вызывает нарушение и разрушение частиц посредством ионизации и стерилизации упомянутой газовой среды. Изобретение относится также к устройству для обработки газовой среды, содержащей загрязняющие частицы. Технический результат заключается в эффективной переработке вносимых воздухом микробиологических загрязнений. 3 н. и 13 з.п. ф-лы, 8 ил.

| US 5445798 А, 29.08.1995 | |||

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1991 |

|

RU2042608C1 |

| Холодильно-камерное контейнерное хранилище плодоовощной продукции | 1990 |

|

SU1752170A3 |

| US 5822980 А, 20.10.1998. | |||

Авторы

Даты

2005-03-27—Публикация

2000-04-25—Подача