Область техники

Изобретение относится к аппарату очистки мокрого типа, использующему центробежное рабочее колесо для получения чистого газа, особенно "свежего воздуха", в котором отделение частиц загрязнений с помощью очистной жидкости может быть достигнуто полностью для воздуха с использованием разности удельного веса (приблизительно 1:1000) воздуха и жидкости на основе центробежной силы в конструкции генерирования вихря с использованием центробежного рабочего колеса и спиральных канавок, позволяющей произвести очистку от загрязнений, включая очистку от мельчайших частиц (менее 0,01 мм) пыли, вредных газов, вирусов и бактерий, находящихся в воздухе, за счет попутного трехмерного вихревого потока мельчайших капелек воды (0,3 мм) типа аэрозоля и тумана на базе водной вязкой когезии с капелькой воды, особенно с "капелькой природной воды", вместо использования твердых фильтров.

Предшествующий уровень техники

Недостатки известных воздухоочистителей классифицируются по следующим типам.

Фильтр. Имеется проблема, связанная с низкой эффективностью очистки из-за засорения пылью загрязнений, антисанитарным для окружающей среды разведением микрофлоры, возникающим в ряде материалов для очистки, выбрасываемых после использования.

Отрицательные ионы. Имеется проблема, связанная с генерацией вредного газа, озона (О3).

Обычный водяной фильтр. Имеется проблема, связанная с низкой эффективностью очистки из-за пассивного контакта с поверхностью воды, т.е. двумерной очистки, контактирования при очистке только части загрязнений, высокой вредности в результате испарения воды, коррозии электронных элементов, частой замены воды и необходимости бактерицидных химикалий.

Ультрафиолетовое излучение. Имеется проблема непрактичности, связанная с низкой эффективностью очистки воздуха, за исключением стерилизации.

Низкотемпературная плазма. Имеется серьезная проблема, связанная с наличием высокого электрического напряжения 5000-12000 В, что небезопасно для домашних приборов.

Так, в частности, известны приборы с обычным водяным фильтром для очистки и/или увлажнения воздуха, например по патенту US 4829781, при этом обращается внимание на возможность очистки и увлажнения с помощью набора пластин, вращающихся в жидкости в устройстве воздухоохладителя, или охлаждения для цели обезвоживания воздуха ниже точки росы. Также, водяной фильтр воздухоочистителя до сих пор во всем мире имеет гораздо более высокую эффективность очистки воздуха по сравнению с твердым фильтром, отрицательными ионами, низкотемпературной плазмой и т.д. Однако существует проблема, связанная с низкой эффективностью очистки из-за пассивного контакта с поверхностью воды, т.е. двумерной очистки, контактирования при очистке только части загрязнений, высокой вредности в результате большого испарения воды, коррозии электронных элементов, частой замены воды и необходимости бактерицидных химикалий, как было описано выше.

Раскрытие изобретения

Техническая проблема

Обычный воздухоочиститель с водяным фильтром на базе патента US 4829781 имеет главную проблему, связанную с низкой эффективностью очистки из-за пассивного контакта с поверхностью воды, т.е. двумерной очистки, контактирования при очистке только части загрязнений, высокой вредности в результате большого испарения воды, коррозии электронных элементов, частой замены воды и необходимости бактерицидных химикалий, как было описано выше.

Техническое решение

Воздухоочиститель мокрого типа, использующий центробежное рабочее колесо, заявляется для преодоления вышеупомянутых недостатков и обеспечения преимущества приборов в соответствии с настоящим изобретением, использующих водную вязкую когезию мельчайших капелек воды в прямом трехмерном вихревом потоке, реакцию нейтрализации с вредными газообразными веществами, центробежное разделение на основе разницы удельного веса, в частности воздух-вода как 1:1000, автоматическую стерилизацию без использования пастеризационных химикалий.

Предлагается воздухоочиститель мокрого типа, использующий центробежное рабочее колесо, включающий: газожидкостный центробежный сепаратор, в котором центробежное рабочее колесо вращает всасываемый воздух, где корпус и цилиндр прохода газа смонтированы так, что сформированный вихревой поток, в котором создается центробежная сила, может пройти определенное расстояние вдоль них, причем газожидкостный центробежный сепаратор имеет первую вихревую камеру, выполненную между корпусом и цилиндром прохода газа, а также вторую вихревую камеру, выполненную в цилиндре прохода газа; газовый всасывающий канал, смонтированный перед газожидкостным центробежным сепаратором для прохода по нему воздуха; бак для жидкости, сообщающийся с газовым всасывающим каналом для подачи промывочной воды в газовый всасывающий канал через распылитель жидкости, в котором загрязняющие вещества воздуха, поступающие через газовый всасывающий канал, собираются с использованием промывочной воды, а воздух очищается газожидкостным центробежным сепаратором за счет разницы удельного веса воздуха и промывочной воды.

Газожидкостный центробежный сепаратор может иметь во внутреннем пространстве разделяющую пластину и воздухоочиститель может включать: двигатель, закрепленный внутри газожидкостного центробежного сепаратора, где центробежное рабочее колесо установлено на двигатель на валу рабочего колеса для вращения в подшипнике, а двигатель и подшипник смонтированы на цилиндре прохода газа внутри корпуса; множество отверстий прохода газа, выполненных в боковой стороне цилиндра прохода газа; выход чистого газа, установленный на боковой стороне цилиндра прохода газа; отверстие стока жидкости, размещенное в нижней части цилиндра прохода газа; бак стока жидкости, установленный снизу цилиндра прохода газа; уловитель сточной жидкости, установленный через трубку стока жидкости в нижней части бака стока жидкости; причем первая вихревая камера выполнена между корпусом и цилиндром прохода газа так, что поток газа движется как центробежный поток в первой вихревой камере по внутренней стенке корпуса вдоль боковой поверхности цилиндра прохода газа, а вторая вихревая камера выполнена внутри цилиндра прохода газа; где распылитель жидкости выполнен как сифонная трубка, а решетка установлена до газожидкостного центробежного сепаратора.

Воздухоочиститель может иметь спиральные канавки, выполненные на внешней поверхности цилиндра прохода газа для создания вихревого потока влажного газа на базе эффекта лабиринта и отделения промывочной воды от газа за счет центробежной силы.

Воздухоочиститель может дополнительно включать повышающую передачу, выбираемую из группы: гидравлическая передача, фрикционная передача, зубчатая передача или другие передачи, позволяющие увеличить скорости вращения центробежного рабочего колеса.

Воздухоочиститель может дополнительно содержать вихревую камеру очистки для очистки газа от загрязнений потоком мельчайших капелек жидкости, соединенную с распылителем жидкости, который соединен с газожидкостным центробежным сепаратором через газовый всасывающий канал.

В качестве центробежного рабочего колеса для всасывания потока может использоваться осевой вентилятор, тяговый вентилятор или дутьевой вентилятор.

Газожидкостный центробежный сепаратор может использоваться как составная часть в системе осушения воздуха, воздушном кондиционере.

Воздухоочиститель может дополнительно содержать регулятор влажности, установленный на выходе чистого газа с возможностью регулирования влажности выходящего свежего газа.

Распылитель жидкости может быть выбран из группы: сифонная трубка, ультразвуковой вибрационный распылитель, воздушно-жидкостное реактивное сопло; при этом распылитель жидкости устанавливается вместе с циркуляционным гидронасосом, расположенным на трубопроводе между уловителем сточной жидкости и баком для жидкости, а также распылитель жидкости устанавливается вместе со средством создания усиленного вихревого потока мельчайших капелек жидкости в газовом всасывающем канале.

Центробежное рабочее колесо может использоваться вместе с турбинным рабочим колесом для создания центробежного вихревого потока внутри газожидкостного центробежного сепаратора.

Воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостным центробежным сепаратором, в котором электродвигатель установлен вне газожидкостного центробежного сепаратора, может включать: электродвигатель, установленный вне газожидкостного центробежного сепаратора; повышающую передачу, соединенную с электродвигателем; вал рабочего колеса, установленный с возможностью вращения с повышающей передачей; подшипник центробежного рабочего колеса, установленный на цилиндре прохода газа, при этом центробежное рабочее колесо установлено с возможностью вращения на валу рабочего колеса.

Вал рабочего колеса может иметь внутренний канал прохода газа для прохода чистого газа через этот вал.

Воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостный центробежный сепаратор, для удаления пыли и вредных газов на удаленном расстоянии, может дополнительно включать гибкий шланг, соединенный с распылителем жидкости перед газожидкостным центробежным сепаратором через газовый всасывающий канал.

Воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостный центробежный сепаратор, для очистки выхлопных газов из труб для промышленных нужд может включать: вихревую камеру очистки, расположенную перед газожидкостным центробежным сепаратором через газовый всасывающий канал; при этом распылитель жидкости соединен с вихревой камерой очистки с помощью трубы; воздуходувку, соединенную с вихревой камерой очистки через трубу для работы распылителя жидкости типа воздушно-жидкостного реактивного сопла; насос подачи жидкости, соединенный с вихревой камерой очистки через трубу для жидкости; при этом бак для жидкости соединен с насосом подачи жидкости через трубу для жидкости; циркуляционный гидронасос, соединенный с баком для жидкости через трубу для жидкости; устройство очистки жидкости, соединенное с циркуляционным гидронасосом через трубу для жидкости; уловитель сточной жидкости, соединенный с устройством очистки жидкости.

Газожидкостный центробежный сепаратор может быть выполнен воздушно-жидкостным и расположен вместе с решеткой у входа для впуска воздуха двигателя; здесь центробежное рабочее колесо опирается на подшипник внутри воздушно-жидкостного центробежного сепаратора; имеется турбина, соединенная с рабочим центробежным колесом через вал рабочего колеса; распылитель жидкости расположен перед воздушно-жидкостным центробежным сепаратором через газовый всасывающий канал, который выполнен воздушным; цилиндр прохода газа выполнен для прохода воздуха и расположен внутри воздушно-жидкостного центробежного сепаратора; имеются несколько отверстий прохода воздуха, выполненных в боковой стороне цилиндра прохода воздуха; выход чистого воздуха установлен на боковой стороне цилиндра прохода воздуха; имеется пластина стока жидкости, установленная на нижней части цилиндра прохода воздуха; имеются первые отверстия стока жидкости, выполненные в пластине стока жидкости; имеется второе отверстие стока жидкости, выполненное в пластине стока жидкости; имеется уловитель сточной жидкости, установленный снизу бака стока жидкости; первая вихревая камера выполнена в корпусе соосно ему; вторая вихревая камера выполнена в цилиндре прохода воздуха; имеется фильтр жидкости, соединенный с уловителем сточной жидкости через трубу для жидкости; имеется циркуляционный гидронасос, соединенный с фильтром жидкости через трубу для жидкости; имеется бак для жидкости, соединенный с циркуляционным гидронасосом через трубу для жидкости; а распылитель жидкости соединен с баком для жидкости через трубу для жидкости.

Также предлагается аппарат мокрого типа для очистки выхлопных газов автомобиля, использующий центробежное рабочее колесо с распылителем жидкости, включающий: газожидкостный центробежный сепаратор, соединенный с трубой выхлопного газа; подшипник, на который опирается центробежное рабочее колесо внутри газожидкостного центробежного сепаратора; турбину, соединенную с рабочим центробежным колесом через вал рабочего колеса; где распылитель жидкости расположен перед газожидкостным центробежным сепаратором через газовый всасывающий канал; цилиндр прохода газа, расположенный внутри газожидкостного центробежного сепаратора; несколько отверстий прохода газа, выполненных в боковой стороне цилиндра прохода газа; выход чистого газа, установленный на боковой стороне цилиндра прохода газа; пластину стока жидкости, установленную на нижней части цилиндра прохода газа; первые отверстия стока жидкости, выполненные в пластине стока жидкости; второе отверстие стока жидкости, выполненное в пластине стока жидкости; бак стока жидкости, установленный снизу цилиндра прохода газа; уловитель сточной жидкости, установленный снизу бака стока жидкости; а также первую вихревую камеру, выполненную в корпусе, соосно ему; вторую вихревую камеру, выполненную в цилиндре прохода газа; фильтр жидкости, соединенный с уловителем сточной жидкости через трубу для жидкости; циркуляционный гидронасос, соединенный с фильтром жидкости через трубу для жидкости; бак для жидкости, соединенный с циркуляционным гидронасосом через трубу для жидкости, при этом распылитель жидкости соединен с баком для жидкости через трубу для жидкости.

Преимущества

Воздухоочиститель мокрого типа, использующий центробежное рабочее колесо, с распылителем жидкости и газожидкостным центробежным сепаратором для очистки газов, в частности воздуха, позволяет достигнуть степень очистки воздуха более 99% за счет водной вязкой когезии мельчайших капелек воды в прямом трехмерном вихревом потоке, реакции нейтрализации с вредными газообразными веществами, центробежного разделения на основе разницы удельного веса, в частности воздух-вода как 1:1000, автоматической стерилизации без использования пастеризационных химикалий, благодаря усиленному центробежному разделению и эффекту удара.

Работа такого аппарата базируется на трехмерном вихревом потоке многочисленных капелек чистой натуральной воды, что позволяет производить эффективную очистку от загрязнений, таким образом преимуществом является отсутствие отходов отделяющего агента, в отличие, например, от смененного твердого фильтра.

В результате он может применяться для обеспечения свежего воздуха в больницах, включая помещения для детей, стерильные операционные и больничные палаты, а также в автомобиле, как домашняя и офисная техника, в школе, а также как промышленное оборудование при производстве полупроводников, в химическом производстве, в чистых комнатах, стерильных лабораториях, также в военных целях как средство во время химической, биологической и радиологической (ХБР) войн, как персональное средство солдата, для бункеров, танков и т.д.

Далее, этот газожидкостный центробежный сепаратор может быть составной частью комплексного воздухоочистителя или системы кондиционирования воздуха.

Этот воздухоочиститель мокрого типа, использующий центробежное рабочее колесо, сравнивается с обычным воздухоочистителем, в частности обычным водяным фильтром, как представлено в сопровождающей сравнительной таблице, поскольку обычный воздухоочиститель с водяным фильтром до сих пор имеет во всем мире наилучшую эффективность очистки по сравнению с твердым фильтром, отрицательными ионами, низкотемпературной плазмой и т.д.

Невозможно

Точно возможно

Необходимость стерилизующих химикалий

Автоматическая стерилизация

Краткое описание чертежей

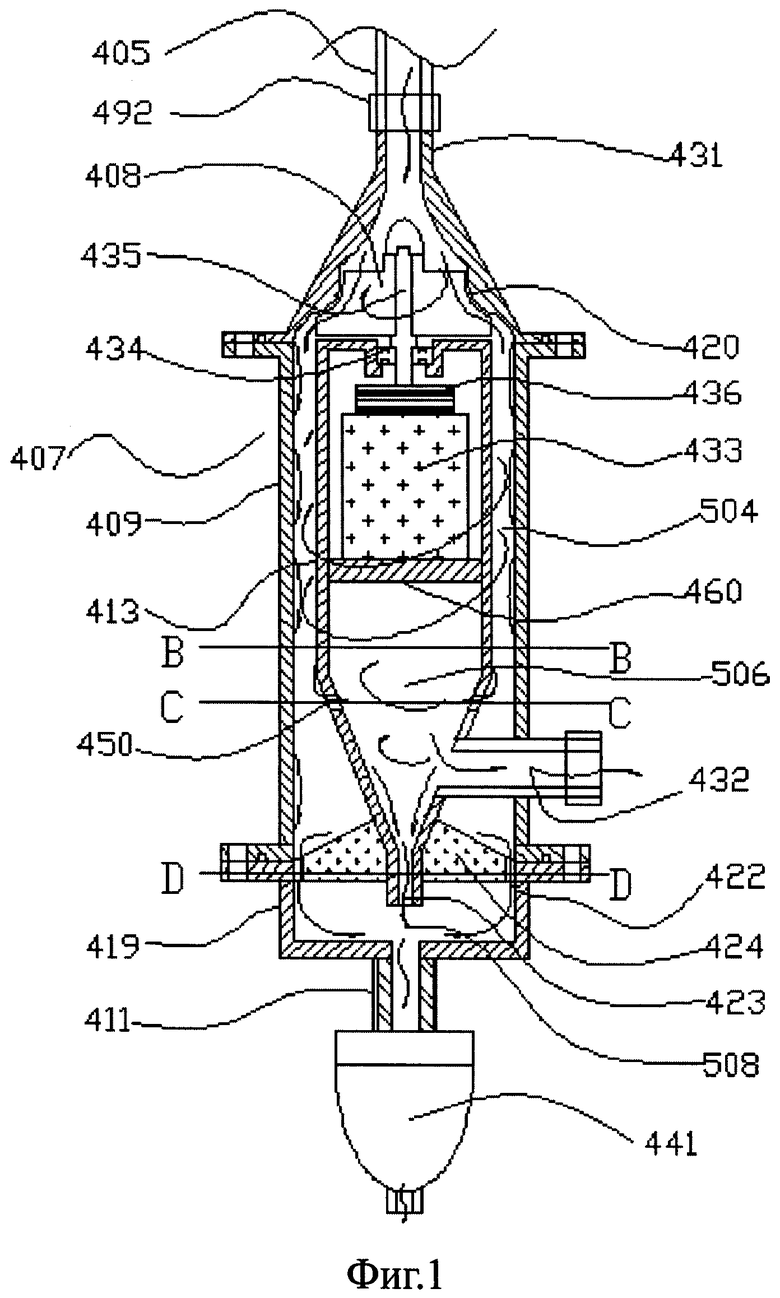

Фиг.1 - главный вид, схематично показывающий газожидкостный центробежный сепаратор по настоящему изобретению.

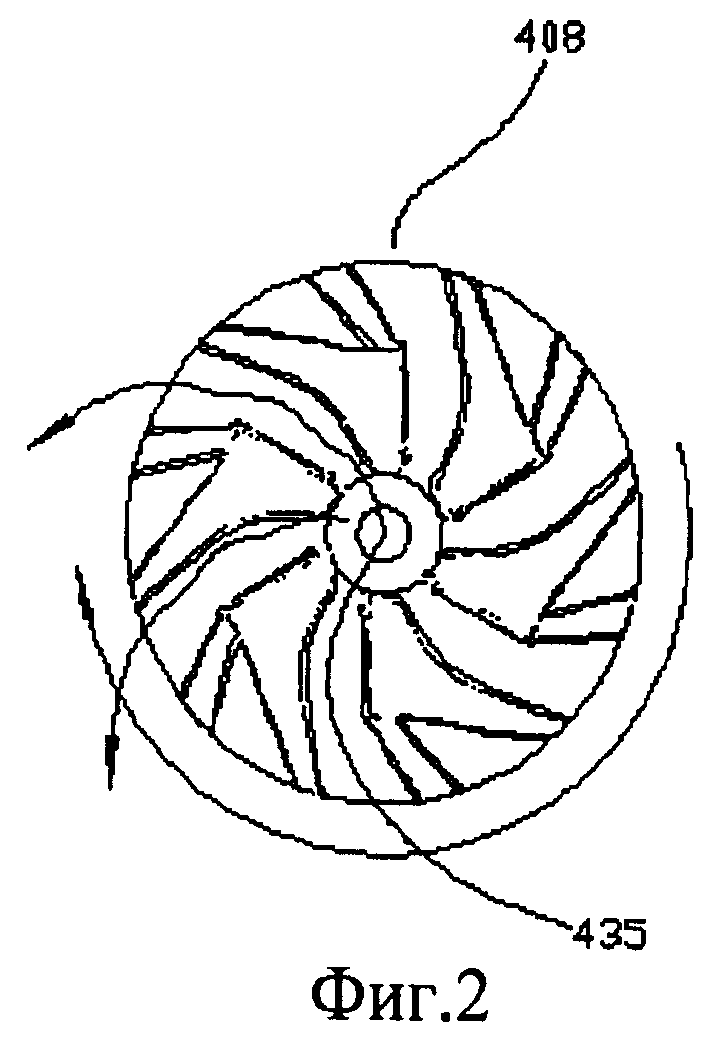

Фиг.2 - вид сверху, схематично показывающий действие центробежного рабочего колеса по настоящему изобретению.

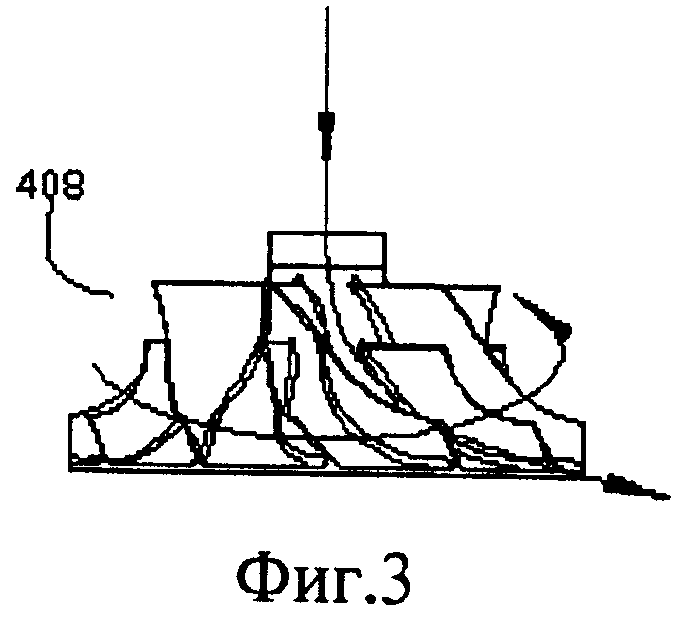

Фиг.3 - вид сбоку, схематично показывающий действие центробежного рабочего колеса по настоящему изобретению.

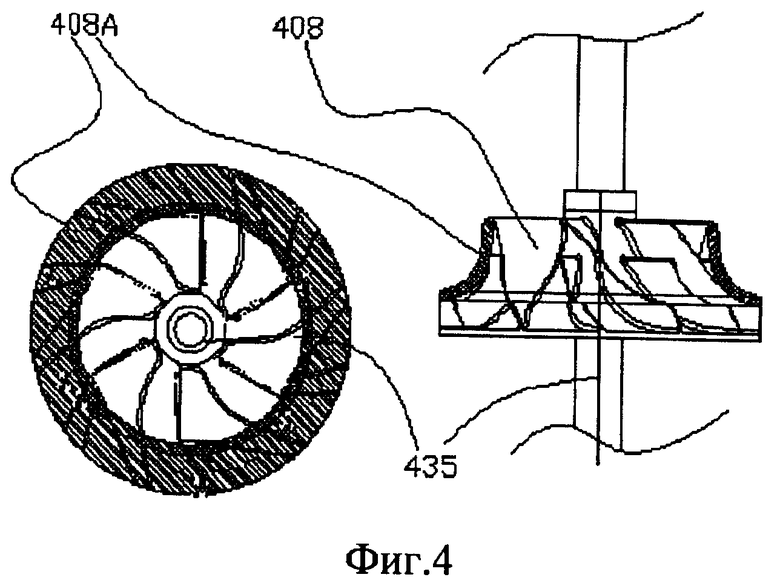

Фиг.4 - виды, схематично иллюстрирующие другой вариант выполнения центробежного рабочего колеса по настоящему изобретению.

Фиг.5 - вид, схематично показывающий спиральные канавки для создания вихревого потока по настоящему изобретению.

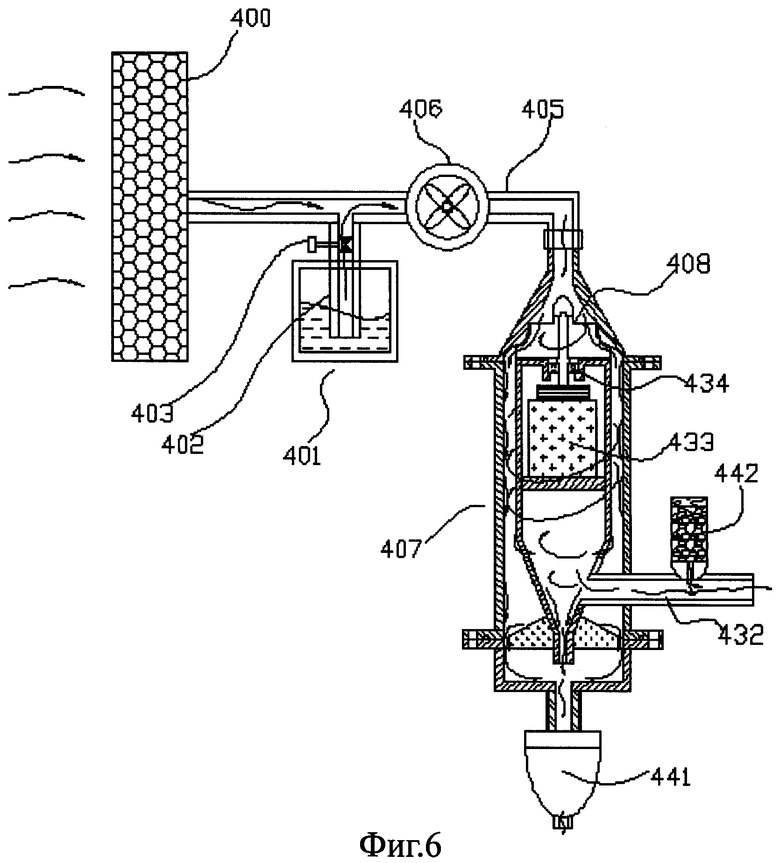

Фиг.6 - компоновочный вид, схематично показывающий воздухоочиститель мокрого типа по настоящему изобретению.

Фиг.7 - вид в поперечном разрезе В-В, схематично показывающий первую вихревую камеру конструкции с фиг.1.

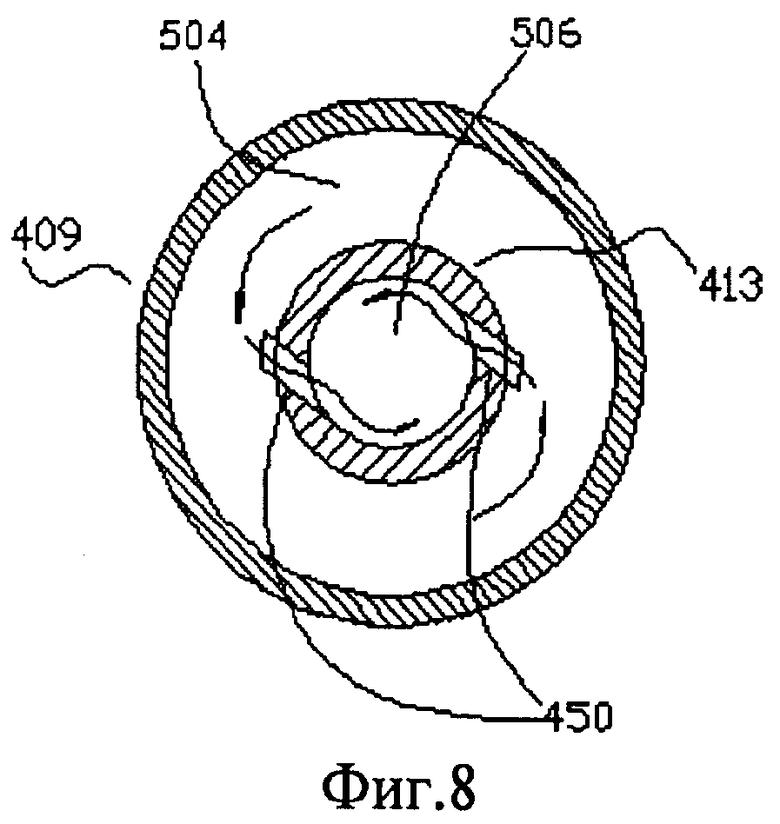

Фиг.8 - вид в поперечном разрезе С-С, схематично показывающий вторую вихревую камеру конструкции с фиг.1.

Фиг.9 - вид в поперечном разрезе D-D, схематично показывающий отдельные отверстия стока жидкости конструкции с фиг.1.

Фиг.10 - главный вид другого варианта осуществления аппарата очистки воздуха, использующего центробежное рабочее колесо, по настоящему изобретению.

Фиг.11 - вид в поперечном разрезе А-А, схематично показывающий входную и выходную воздушные трубы с фиг.10.

Фиг.12 - главный вид другого варианта осуществления переносного аппарата для очистки от вредной пыли по настоящему изобретению.

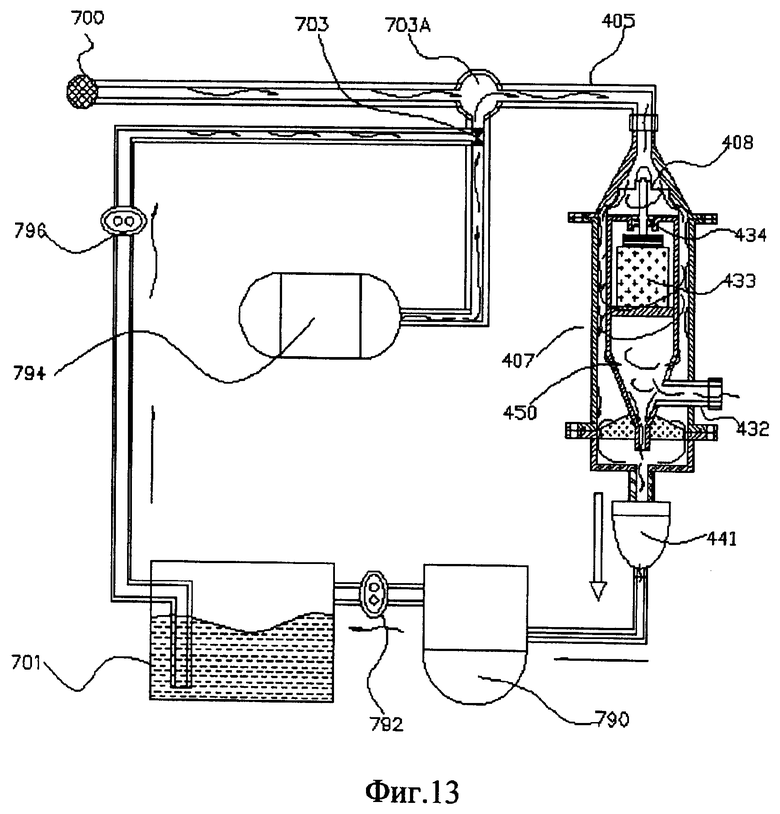

Фиг.13 - главный вид другого варианта осуществления аппарата по настоящему изобретению для очистки выхлопных газов из труб.

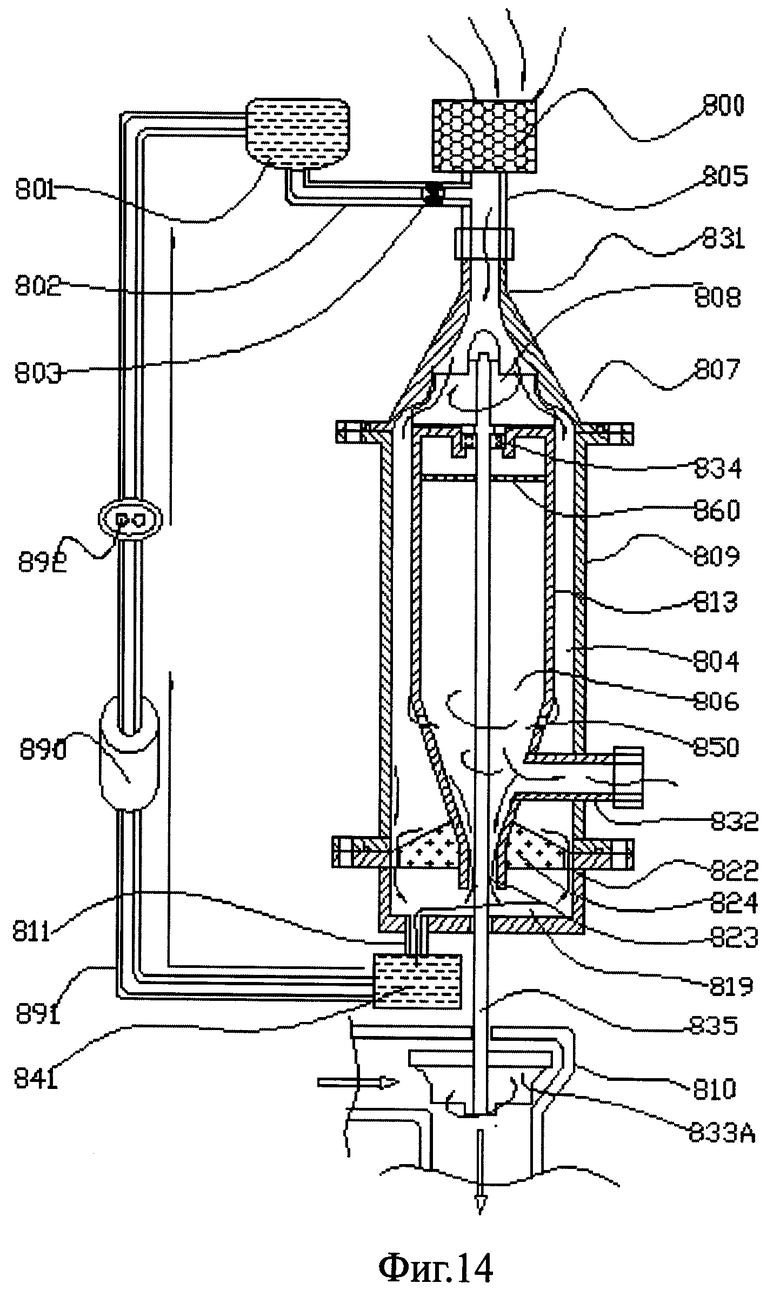

Фиг.14 - главный вид другого варианта осуществления аппарата по настоящему изобретению для очистки воздуха турбонаддува всасывания автомобиля.

Фиг.15 - главный вид другого варианта осуществления аппарата по настоящему изобретению для очистки выхлопных газов автомобиля.

Номера позиций главных частей, изображенных на фигурах: 403 - распылитель; 407 - газожидкостный сепаратор; 408 - центробежное рабочее колесо; 416 - спиральные канавки; 433 - электродвигатель; 441 - уловитель сточной жидкости.

Лучший вариант осуществления изобретения

Как показано на фиг.1 и фиг.6, вертикальный вал 435 рабочего колеса с центробежным рабочим колесом 408 расположен в кожухе 420 у отверстия входа всасывания газа 431 и установлен в подшипнике 434; повышающая передача 436 установлена на электродвигатель 433; распылитель жидкости 403 и решетка 400 расположены до газожидкостного центробежного сепаратора 407 через газовый всасывающий канал 405; бак для жидкости 401 расположен вместе с распылителем жидкости 403, имеющим сифонную трубку 402; цилиндр прохода газа 413 расположен так, чтобы электродвигатель 433 был закреплен внутри газожидкостного центробежного сепаратора 407; отверстия прохода газа 450 выполнены в боковой стороне цилиндра прохода газа 413; разделяющая пластина 460 установлена внутри цилиндра прохода газа 413; пластина стока жидкости 424 установлена на нижней части цилиндра прохода газа 413; первые отверстия стока жидкости 422 выполнены в пластине стока жидкости 424; второе отверстие стока жидкости 423 выполнено в пластине стока жидкости 424; бак стока жидкости 419 установлен снизу цилиндра прохода газа 413; сточная камера выполнена в баке стока жидкости 419; уловитель сточной жидкости 441 установлен снизу бака стока жидкости 419 через трубку стока жидкости 411; первая вихревая камера 504 выполнена внутри корпуса 409 коаксиально ему; вторая вихревая камера 506 выполнена внутри цилиндра прохода газа 413; а газожидкостный центробежный сепаратор 407 используется для осушающего аппарата как дополнительная часть в комплексном типовом воздухоочистителе или системе кондиционирования воздуха.

Как показано на фиг.5, спиральные канавки 416 сформированы на внешней поверхности цилиндра прохода газа 413 для создания центробежного вихревого потока.

Как показано на фиг.1, повышающая передача 436 может осуществляться с помощью различных средств передачи, включая гидравлическую передачу, фрикционную передачу, зубчатую передачу и т.д. для увеличения скорости вращения центробежного рабочего колеса 408.

Как показано на фиг.4, центробежное рабочее колесо 408 объединено с направляющими потока 408А для создания усиленного вихревого потока на основе более низкого гидравлического сопротивления.

Как показано на фиг.6, регулятор влажности 442 установлен на выходе чистого газа 432 для регулирования влажности свежего газа.

Как показано на фиг.6, распылитель жидкости 403 выполнен как сифонная трубка, также могут использоваться ультразвуковой вибрационный распылитель, воздушно-водяная форсунка с воздуходувкой или компрессором, при этом распылитель жидкости 403 устанавливается вместе с циркуляционным гидронасосом, расположенным на трубопроводе между уловителем сточной жидкости 441 и баком для жидкости 401, также распылитель жидкости 403 устанавливается вместе со средством создания усиленного вихревого потока мельчайших капелек жидкости в газовом всасывающем канале 405.

Как показано на фиг.1, центробежное рабочее колесо 408 используется в виде турбинного рабочего колеса для создания центробежного вихревого потока внутри газожидкостного центробежного сепаратора 407.

Как показано на фиг.10, воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостный центробежный сепаратор с электродвигателем, расположенным вне газожидкостного центробежного сепаратора, включает: электродвигатель 433, установленный вне газожидкостного центробежного сепаратора 407; повышающую передачу 436, соединенную с электродвигателем 433; вал 435 рабочего колеса, установленный с возможностью вращения с повышающей передачей 436; центробежное рабочее колесо 408, установленное с возможностью вращения на валу 435 рабочего колеса, и подшипник 434 центробежного рабочего колеса 408, установленный на цилиндре прохода газа 413.

Как показано на фиг.10, вал 435 рабочего колеса выполнен с внутренним каналом прохода газа для прохода чистого газа через вал.

Как показано на фиг.12, воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостный центробежный сепаратор, для удаления пыли и вредных газов на удаленном расстоянии включает гибкий шланг 604, соединенный с распылителем жидкости 403 перед газожидкостным центробежным сепаратором 407 через газовый всасывающий канал 405.

Как показано на фиг.13, воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостный центробежный сепаратор, для очистки выхлопных газов из труб для промышленных нужд включает: вихревую камеру очистки 703А, расположенную перед газожидкостным центробежным сепаратором 407 через газовый всасывающий канал 405; распылитель жидкости 703, соединенный с вихревой камерой очистки 703А с помощью трубы; воздуходувку 794, соединенную с вихревой камерой очистки 703А для работы воздушно-жидкостного реактивного сопла; насос подачи жидкости 796, соединенный с вихревой камерой очистки 703А через трубу для жидкости; бак для жидкости 701, соединенный с насосом подачи жидкости 796 через трубу для жидкости; циркуляционный гидронасос 792, соединенный с баком для жидкости 701 через трубу для жидкости; устройство очистки жидкости 790, соединенное с циркуляционным гидронасосом 792 через трубу для жидкости; уловитель сточной жидкости 441, соединенный с устройством очистки жидкости 790.

Как показано на фиг.14, воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостный центробежный сепаратор, для очистки воздуха турбонаддува всасывания автомобиля включает: воздушно-жидкостный центробежный сепаратор 807, расположенный вместе с решеткой 800 у входа для впуска воздуха двигателя; центробежное рабочее колесо 808, опирающееся на подшипник 834, внутри воздушно-жидкостного центробежного сепаратора 807; турбину 833А, соединенную с рабочим центробежным колесом 808 через вал 835 рабочего колеса; распылитель жидкости 803, расположенный перед воздушно-жидкостным центробежным сепаратором 807 через воздушный всасывающий канал 805; цилиндр прохода воздуха 813, расположенный внутри воздушно-жидкостного центробежного сепаратора 807; несколько отверстий прохода воздуха 850, выполненных в боковой стороне цилиндра прохода воздуха 813; выход чистого воздуха 832, установленный на боковой стороне цилиндра прохода воздуха 813; пластину стока жидкости 824, установленную на нижней части цилиндра прохода воздуха 813; первые отверстия стока жидкости 822, выполненные в пластине стока жидкости 824; второе отверстие стока жидкости 823, выполненное в пластине стока жидкости 824; уловитель сточной жидкости 841, установленный снизу бака стока жидкости 819, который снабжен трубой для жидкости 811; первую вихревую камеру 804, выполненную в корпусе 809; вторую вихревую камеру 806, выполненную в цилиндре прохода воздуха 813, и фильтр жидкости 890, соединенный с уловителем сточной жидкости 841 через трубу для жидкости 891; циркуляционный гидронасос 892, соединенный с фильтром жидкости 890 через трубу для жидкости 891; бак для жидкости 801, соединенный с циркуляционным гидронасосом 892 через трубу для жидкости 891; распылитель жидкости 803, соединенный с баком для жидкости 801 через трубу для жидкости 891.

Как показано на фиг.15, воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостный центробежный сепаратор, для очистки выхлопных газов автомобиля включает: центробежное рабочее колесо 908, опирающееся на подшипник 934 внутри газожидкостного центробежного сепаратора 907; турбину 933А, соединенную с рабочим центробежным колесом 908 через вал 935 рабочего колеса; распылитель жидкости 903, расположенный перед газожидкостным центробежным сепаратором через газовый всасывающий канал 905; цилиндр прохода газа 913, расположенный внутри газожидкостного центробежного сепаратора 907; несколько отверстий прохода газа 950, выполненных в боковой стороне цилиндра прохода газа 913; выход чистого газа 932, установленный на боковой стороне цилиндра прохода газа 913; пластину стока жидкости 924, установленную на нижней части цилиндра прохода газа 913; первые отверстия стока жидкости 922, выполненные в пластине стока жидкости 924; второе отверстие стока жидкости 923, выполненное в пластине стока жидкости 924; бак стока жидкости 919, установленный снизу цилиндра прохода газа 913; уловитель сточной жидкости 941, установленный снизу бака стока жидкости 919; первую вихревую камеру 904, выполненную в корпусе 909; вторую вихревую камеру 906, выполненную в цилиндре прохода газа 913; фильтр жидкости 990, соединенный с уловителем сточной жидкости 941 через трубу для жидкости 991; циркуляционный гидронасос 992, соединенный с фильтром жидкости 990 через трубу для жидкости 991; бак для жидкости 901, соединенный с циркуляционным гидронасосом 992 через трубу для жидкости 991; распылитель жидкости 903, соединенный с баком для жидкости 901 через трубу для жидкости 991.

Настоящее изобретение было приведено со ссылками на части и нумерацию в соответствии со следующими патентными документами того же заявителя и изобретателя Джангшик ЮН: полезная модель KR 20-0328651 «Воздухоочиститель центробежного типа»; выложенная заявка на изобретение KR 10-2004-0043138 «Воздухоочиститель центробежного типа»; выложенная заявка на изобретение KR 10-2004-0099193 «Воздухоочиститель, использующий центробежное рабочее колесо».

Вариант осуществления изобретения

Лучший вариант осуществления изобретения и предпочтительные варианты настоящего изобретения будут далее пояснены со ссылками на сопровождающие чертежи.

Как показано на фиг.1, аппарат для очистки воздуха, использующий центробежное рабочее колесо, вращаемое электродвигателем, для центробежного отделения жидкости вместе с загрязнениями из газа, например воздуха, включает: газожидкостный центробежный сепаратор 407, соединенный с газовым всасывающим каналом 405 креплением 492; электродвигатель 433, расположенный на цилиндре прохода газа 413 внутри газожидкостного центробежного сепаратора 407; центробежное рабочее колесо 408, установленное с возможностью вращения у отверстия входа всасывания газа 431 на электродвигатель 433 с помощью вала 435 рабочего колеса через повышающую передачу 436.

Здесь повышающая передача 436 обеспечивает повышение скорости вращения центробежного рабочего колеса 408 при установке низкооборотного электродвигателя.

Как показано на фиг.2 и 3, центробежное рабочее колесо 408 установлено на электродвигателе 433 на валу 435 рабочего колеса, также центробежное рабочее колесо 408 может устанавливаться с повышающей передачей 436 для повышения скорости даже при использовании низкооборотного электродвигателя, что позволяет создать центробежный вихревой поток вращением вала 435 рабочего колеса, как показано стрелками.

Как показано на фиг.4, упомянутое центробежное рабочее колесо 408 может иметь направляющие потока 408А для снижения гидравлического трения и потери напора аэродинамически и за счет конструкции кожуха 420, за счет этого центробежное рабочее колесо 408, объединенное с направляющими потока 408А, может использоваться для повышения эффекта центробежного разделения, при этом концы лопастей центробежного рабочего колеса 408 могут быть сконструированы под прямым углом 90° для создания усиленного вихревого потока, а также рабочее колесо 408 может быть выполнено в виде центробежной турбины для целей создания центробежного потока газа внутри газожидкостного центробежного сепаратора 407.

Как показано на фиг.5, цилиндр прохода газа 413 выполнен со спиральными канавками 416 на внешней поверхности для улучшения эффекта центробежного вихревого потока газа вдоль спиральных канавок 416 и для отвода вниз жидкости, включающей загрязняющие вещества, отделенной также с использованием эффекта лабиринта в первой вихревой камере 504 внутри корпуса 409. Здесь вихревой поток газа формируется вдоль спиральных канавок 416 на основе эффекта лабиринта. Спиральные канавки 416 выполнены на поверхности цилиндра прохода газа 413 для создания вихревого потока влажного газа за счет эффекта лабиринта и для отделения воды от газа центробежной силой.

Как показано на фиг.6, решетка 400, обычно называемая «предварительный фильтр», расположена перед газожидкостным центробежным сепаратором 407 для предотвращения попадания в газ крупных частиц, а распылитель 403 предназначен для очистки газа от загрязняющих веществ, включая очистку от мельчайших частиц (менее 0,01 мм) пыли, бактерий, вирусов, аэрозолей, клещей, табачного дыма, вредных газов с помощью распыленной жидкости, в частности натуральной воды (Н2О), также в жидкость, содержащуюся в баке для жидкости 401, могут добавляться очистные агенты в случае очистки газа от специфических загрязнений. Здесь в качестве распылителя 403 могут использоваться различные типы распылителей: сифонная трубка, ультразвуковой вибрационный распылитель, газожидкостная форсунка с воздуходувкой или компрессором.

Т.к. центробежное рабочее колесо 408 вращается за счет энергии электродвигателя 433 внутри газожидкостного центробежного сепаратора 407, поток газа проходит через распылитель жидкости 403 через газовый всасывающий канал 405 сквозь решетку 400, при этом распылитель жидкости 403 может быть выполнен в виде ультразвукового увлажнителя, центробежного увлажнителя, форсунки, высокочастотного увлажнителя, парового увлажнителя, нагревательного увлажнителя, испарителя, электронного увлажнителя, или двухсоплового распылителя, а затем жидкость, в частности вода, распыляется или разбрызгивается за счет аэродинамического давления, поступая из бака для жидкости 401, с помощью сифонной трубки 402, как показано стрелками, также трубка 402 снабжена контроллером для регулировки качества распыляемой жидкости, где множество мельчайших капелек, подобных туману или аэрозолю, может быть сформировано с центробежным вихревым потоком для эффективной очистки от загрязняющих веществ, содержащихся в газе в газовом всасывающем канале 405. Очистная камера 406 расположена на газовом всасывающем канале 405 для очистки газа от загрязнений потоком мельчайших капелек жидкости, как показано на фиг.6. Здесь загрязнения, содержащиеся в газе, эффективно отделяются за счет вязкой когезии жидкости в форме аэрозоля или мельчайших капелек в трехмерном объемном вихревом потоке тумана или аэрозоля.

Далее, как показано на фиг.1, поток газа, смешанный с распыленными капельками воды, течет внутри газожидкостного центробежного сепаратора 407 через отверстие входа всасывания газа 431 и газовый всасывающий канал 405 за счет энергии всасывания центробежного рабочего колеса 408, вращающегося за счет энергии электродвигателя 433, как показано стрелками, причем в качестве центробежного рабочего колеса 408 для всасывания потока может использоваться осевой вентилятор, тяговый или дутьевой вентилятор, т.о. смешанный газожидкостный поток формируется в виде вихревого потока после прохождения распылителя жидкости 403 через газовый всасывающий канал 405. Далее формируется центробежный вихревой поток газа вдоль спиральных канавок 416 за счет эффекта лабиринта, благодаря чему отделенная жидкость, содержащая загрязняющие вещества, стекает вниз в первой вихревой камере 504 между спиральными канавками 416 и внутренней стенкой корпуса 409. Здесь вход всасывания газа 431 соединяется с газовым всасывающим каналом 405 с помощью крепления 492.

Благодаря этому, как показано на фиг.7, жидкость с загрязняющими веществами отделяется от потока газа центробежной силой в первой вихревой камере 504 за счет разницы удельного веса газа и жидкости в зазоре между выступами спиральных канавок 416 и внутренней стенкой корпуса 409, как показано стрелками. Жидкость, содержащая загрязняющие вещества, стекает вниз под действием силы тяжести по внутренней стенке корпуса 409. Далее жидкость, содержащая загрязняющие вещества, собирается под действием силы тяжести в уловителе сточной жидкости 441 через множество отверстий стока жидкости 422, выполненных в пластине стока жидкости 424, как показано на фиг.9. Здесь упомянутый уловитель сточной жидкости 441 предназначен для сбора только жидкости, содержащей загрязняющие вещества, но не газа, а конструкция уловителя сточной жидкости 441 не поясняется, т.к. он является широко известным пневматическим изделием промышленных устройств.

В то же время, как показано на фиг.7, поток газа движется как центробежный поток для отделения жидкости с загрязняющими веществами в первой вихревой камере 504 по внутренней стенке корпуса 409 вдоль боковой поверхности цилиндра прохода газа 413, как показано стрелками, на которой выполнены спиральные канавки 416 для эффективного формирования вихревого потока на поверхности цилиндра прохода газа 413, как показано на фиг.5.

Как показано на фиг.8, газ втекает во вторую вихревую камеру 506 как центробежный вихревой поток для повторного отделения от газа оставшейся жидкости через множество отверстий прохода газа 450 в стенке цилиндра прохода газа 413, как показано стрелками, тем самым небольшое количество оставшейся жидкости сливается дополнительно через второе отверстие стока жидкости 423. Затем чистый газ, в частности «свежий воздух», выпускается через выход чистого газа 432. Здесь установлен регулятор влажности 442, выполненный с возможностью добавления ароматических добавок в выход чистого газа 432, для регулировки влажности чистого сухого воздуха.

Как показано на фиг.9, множество отверстий стока жидкости 422 выполнено в пластине стока жидкости 424 в нижней части корпуса 409 для стока жидкости с загрязняющими веществами после ее центробежного отделения в первой вихревой камере 504 внутри корпуса 409, также имеется второе отверстие стока жидкости 423, выполненное в пластине стока жидкости 424 в нижней части цилиндра прохода газа 413, для стока жидкости с загрязняющими веществами после ее центробежного отделения во второй вихревой камере 506 внутри цилиндра прохода газа 413.

Как описано выше, поток газа, смешанный с распыленными капельками воды, течет внутри газожидкостного центробежного сепаратора 407 за счет энергии электродвигателя 433, а затем смешанный газожидкостный поток формируется в центробежный вихревой поток, и далее смешанный газожидкостный поток разделяется с отделением жидкости с загрязняющими веществами за счет разницы удельного веса (1:1000; газ-жидкость, в частности вода) в первой вихревой камере 504 и второй вихревой камере 506.

Жидкость, содержащая загрязняющие вещества, стекает вниз по внутренней стенке корпуса 409 благодаря вязкости и действию силы тяжести, причем жидкость, содержащая загрязняющие вещества, не может сдуваться или вновь смешиваться с потоком газа благодаря вязкой когезии.

Наконец, жидкость, содержащая загрязняющие вещества, собирается благодаря силе тяжести в уловителе сточной жидкости 441 из камеры сточной жидкости 508 через трубку стока жидкости 411, и в то же время чистый газ, в частности «свежий воздух», выпускается наружу через выход чистого газа 432 без утечки воздуха через уловитель сточной жидкости 441.

Далее циркуляционный гидронасос может располагаться на трубе циркуляции жидкости, соединенной с распылителем жидкости 403 и с уловителем сточной жидкости 441, для повторного использования жидкости, за счет чего не требуется частая замена жидкости в баке для жидкости 401. При этом распылитель жидкости 403 может быть установлен вместе с циркуляционным гидронасосом, расположенным на трубе для жидкости между уловителем сточной жидкости 441 и баком для жидкости 401.

Здесь упомянутый распылитель 403 предназначен для распыления жидкости на мельчайшие капельки в вихревом потоке и может быть различных типов, таких как сифонная трубка, ультразвуковой вибрационный распылитель, воздушно-водяная форсунка с воздуходувкой или компрессором. Т.о. мельчайшие капельки жидкости, в частности воды (около 0,3 мм), генерируются в вихревой поток с помощью распылителя 403 для очистки от мелких частиц и вредных газов на основе трехмерной вязкой когезии.

Здесь не требуется стерилизации химикалиями жидкости, распыляемой упомянутым распылителем 403, т.к. стерилизация производится автоматически на базе мощного центробежного разделения в упомянутом газожидкостном центробежном сепараторе 407.

При этом упомянутый газожидкостный центробежный сепаратор 407 может использоваться в осушительных аппаратах как составная часть агрегата воздушной очистки, используемого в комбинации с твердым фильтром, обычным водяным фильтром, с использованием отрицательных ионов и низкотемпературной плазмы, а также с воздушными кондиционерами.

При этом упомянутый газожидкостный центробежный сепаратор 407 может использоваться с автоматической системой обратной связи, включающей воздушный датчик, датчик частоты вращения и т.п. для сбережения электроэнергии и регулировки влажности на базе оптимизации действий воздушной очистки.

При этом упомянутый газожидкостный центробежный сепаратор 407 имеет малошумную конструкцию с двумя закрытыми стенками, т.к. электродвигатель 433 расположен в цилиндре прохода газа 413 и корпусе 409, т.е. конструкция имеет две стенки.

Как показано на фиг.10 и фиг.11, вход всасывания газа 431 расположен на камере входа газа 502 воздушно-жидкостного центробежного сепаратора 407, электродвигатель 433 расположен вне воздушно-жидкостного центробежного сепаратора 407 для обеспечения кругового пространства для вихревого потока газа, также повышающая передача 436 установлена на нижней части электродвигателя 433 вне воздушно-жидкостного центробежного сепаратора 407, вал 435 рабочего колеса установлен с возможностью вращения на электродвигателе 433 через повышающую передачу 436, центробежное рабочее колесо 408 установлено на валу 435 рабочего колеса, а подшипник 434 установлен на цилиндре прохода газа 413 в качестве опоры центробежного рабочего колеса 408, в частности для использования в аппарате больших размеров для промышленных нужд, таких как производство полупроводников, в химическом производстве, в чистых комнатах, стерильных лабораториях, также в военных целях с модернизированными характеристиками эффективности очистки газа. Таким образом, поток газа, содержащий загрязняющие вещества, проходит через узкое пространство по пути, включая пространство между валом 435 рабочего колеса и кожухом 420, первую вихревую камеру 504, выполненную в корпусе 409, отверстия прохода газа 450, выполненные в цилиндре прохода газа 413, вторую вихревую камеру 506, выполненную в цилиндре прохода газа 413 для удаления жидкости, содержащей загрязняющие вещества, на основе центробежного разделения, наконец, чистый газ выпускается через выход чистого газа 432 после очистки или центробежного отделения жидкости, содержащей загрязняющие вещества, как показано стрелками, на базе различного удельного веса (1:1000, газ:жидкость) в первой вихревой камере 504 и второй вихревой камере 506. Здесь имеется разделяющая пластина, расположенная так, чтобы отделить подшипник 434 от потока газа. В то же время жидкость, содержащая загрязняющие вещества, движется по следующим проходам для жидкости, включая первые отверстия стока жидкости 422, расположенные на дне первой вихревой камеры 504, второе отверстие стока жидкости 423, расположенное на дне второй вихревой камеры 506, камеру стока жидкости 508, расположенную в баке стока жидкости 419. Наконец, жидкость выходит в уловитель сточной жидкости 441 через трубку стока жидкости 411 под действием силы тяжести.

Как показано на фиг.12, где представлен главный вид другого варианта осуществления переносного аппарата для очистки от вредной пыли по настоящему изобретению, гибкий шланг 604 соединен с распылителем жидкости 403 и воздушно-жидкостным центробежным сепаратором 407 через газовый всасывающий канал 405, решетка 600 установлена на входе гибкого шланга 604 для предотвращения попадания крупных частиц, при этом устройство используется для очистки от пыли и вредных веществ на удаленном расстоянии, особенно для очистки от пыли или вредных газов на удаленном расстоянии для промышленных нужд, включая производство чугуна, высокоточных механизмов, продуктов питания, химических материалов, зерна, цемента, асбеста, металлических изделий. При этом гибкий шланг 604 необходим для того, чтобы достать пыль или вредные газы на отдаленном расстоянии за счет его большой длины и подвижности. Здесь решетка 600 предназначена для защиты газожидкостного центробежного сепаратора за счет предварительного отделения частиц большого размера.

Как показано на фиг.13, где представлен главный вид другого варианта осуществления аппарата по настоящему изобретению для очистки выхлопных газов из труб, вихревая камера очистки 703А соединена с распылителем жидкости 703, а распылитель жидкости 703 типа "воздушно-жидкостного реактивного сопла" соединен с воздушно-жидкостным центробежным сепаратором 407 через газовый всасывающий канал 405; воздуходувка 794 соединена с вихревой камерой очистки 703А через воздушно-жидкостное реактивное сопло 703 с помощью трубы для газа, а насос подачи жидкости 796 соединен с вихревой камерой очистки 703А через трубу для жидкости; бак для жидкости 701 соединен с насосом подачи жидкости 796 через трубу для жидкости; циркуляционный гидронасос 792 соединен с баком для жидкости 701 через трубу для жидкости; устройство очистки жидкости 790, например, "центробежного типа", соединено с циркуляционным гидронасосом 792 через трубу для жидкости; уловитель сточной жидкости 441 соединен с устройством очистки жидкости 790; такая конструкция предназначена для очистки выхлопных газов из труб при промышленном производстве.

Поток выхлопных газов из трубы смешивается с множеством капелек жидкости в форме вихревого потока в вихревой камере очистки 703А благодаря тому, что множество капелек жидкости распыляется в форме вихревого потока с помощью распылителя жидкости 703 в виде воздушно-жидкостного реактивного сопла, установленного на воздуходувку 794 или компрессор, затем смешанный газожидкостный поток поступает в газожидкостный центробежный сепаратор 407 за счет энергии центробежного рабочего колеса 408, вращаемого электродвигателем 433, а затем смешанный газожидкостный поток формируется в центробежный вихревой поток, после чего из него отделяется жидкость, содержащая загрязняющие вещества из-за разницы удельного веса (1:1000, газ:жидкость) в первой вихревой камере 504 и второй вихревой камере 506, как показано на фиг.1.

Жидкость, содержащая загрязняющие вещества, стекает вниз под действием силы тяжести по внутренней стенке корпуса 409, как показано на фиг.1, причем жидкость, содержащая загрязняющие вещества, не может сдуваться и смешиваться с потоком выходящего чистого газа благодаря вязкой когезии, затем жидкость, содержащая загрязняющие вещества, собирается благодаря силе тяжести в уловителе сточной жидкости 441, и в то же время чистый газ выпускается наружу через выход чистого газа 432 и множество отверстий для прохода газа 450 без утечки через уловитель сточной жидкости 441, как было описано выше.

Далее, жидкость, содержащая загрязняющие вещества, собирается в устройстве очистки жидкости 790 для отделения вредных веществ, причем в качестве устройства очистки жидкости 790 может использоваться центробежный жидкостный сепаратор или обычный твердый фильтр и т.п. для предотвращения их попадания в окружающую среду, а очищенная жидкость направляется по трубе с помощью циркуляционного гидронасоса 792 из устройства очистки жидкости 790 в бак для жидкости 701 для повторного использования, и чистая жидкость направляется по трубе с помощью насоса подачи жидкости 796 из бака для жидкости 701 к распылителю для жидкости 703 в виде газожидкостного реактивного сопла для повторного распыления. Здесь решетка 700 предназначена для защиты путем предварительного отделения частиц большого размера.

Как показано на фиг.14, где показан главный вид другого варианта осуществления аппарата по настоящему изобретению для очистки воздуха турбонаддува всасывания автомобиля, воздушно-жидкостный центробежный сепаратор 807 расположен вместе с решеткой 800 у входа для впуска воздуха двигателя автомобиля; центробежное рабочее колесо 808 опирается на подшипник 834 выше разделяющей пластины 860 у отверстия для всасывания воздуха 831 внутри корпуса 809; центробежное рабочее колесо 808 соединено с турбиной 833А в трубе выхлопного газа 810 из двигателя с помощью вала 835 рабочего колеса; форсунка 803 и решетка 800 установлены перед воздушно-жидкостным центробежным сепаратором 807 через воздушный всасывающий канал 805; цилиндр прохода воздуха 813 расположен внутри воздушно-жидкостного центробежного сепаратора 807; несколько отверстий прохода воздуха 850 выполнено в боковой стороне цилиндра прохода воздуха 813; выход чистого воздуха 832 установлен на боковой стороне цилиндра прохода воздуха 813; первые отверстия стока жидкости 822 выполнены ниже цилиндра прохода воздуха 813; бак стока жидкости 819 расположен снизу цилиндра прохода воздуха 813; уловитель сточной жидкости 841 установлен снизу бака стока жидкости 819; первая вихревая камера 804 выполнена в корпусе 809; вторая вихревая камера 806 выполнена в цилиндре прохода воздуха 813; фильтр жидкости 890 соединен с уловителем сточной жидкости 841 через трубу; циркуляционный гидронасос 892 соединен с фильтром жидкости 890 через трубу; бак для жидкости 801 соединен с циркуляционным гидронасосом 892 через трубу; форсунка 803 соединена с баком для жидкости 801 через трубу для жидкости 802; такая конструкция может использоваться как воздухоочиститель мокрого типа, использующий центробежное рабочее колесо для очистки воздуха турбонаддува всасывания двигателя автомобиля.

Обычные системы турбонаддува двигателя внутреннего сгорания автомобиля могут быть подразделены на две категории: турбокомпрессор, использующий энергию потока выхлопных газов, и компрессор наддува, использующий электрическую энергию от аккумулятора. Однако в обеих категориях для очистки входящего воздуха используется обычный твердый фильтр. Таким образом, имеется проблема низкой эффективности очистки из-за засорения и серьезного загрязнения окружающей среды выбрасываемыми элементами твердых фильтров.

В предлагаемой конструкции турбонаддува аппарат включает первую вихревую камеру 804, расположенную между корпусом 809 и цилиндром прохода воздуха 813 соосно им, и вторую вихревую камеру 806 внутри цилиндра прохода воздуха 813, что позволяет очистить входящий воздух без использования твердого фильтра.

Турбина 833А вращается за счет энергии выхлопных газов (давление 3-5 атмосфер), выходящих из двигателя внутреннего сгорания для турбонаддува в виде турбокомпрессора, или за счет электрической энергии для турбонаддува в виде компрессора наддува, при этом центробежное рабочее колесо 808 соединено с турбиной 833А через вал 835 и вращается с высокой скоростью.

Далее капли жидкости разбрызгиваются или распыляются в форме вихревого потока с помощью форсунки 803, затем смешанный воздухо-жидкостный поток поступает в воздушно-жидкостный центробежный сепаратор 807 за счет энергии центробежного рабочего колеса 808, а затем смешанный воздушно-жидкостный поток формируется в центробежный вихревой поток, после чего из него отделяется жидкость, содержащая загрязняющие вещества, из-за разницы удельного веса (1:1000, газ:жидкость) в первой вихревой камере 804 и второй вихревой камере 806.

Далее жидкость, содержащая загрязняющие вещества, стекает вниз под действием силы тяжести по внутренней стенке корпуса 809, причем жидкость, содержащая загрязняющие вещества, не может сдуваться и смешиваться с потоком выходящего чистого газа благодаря вязкой когезии, затем жидкость, содержащая загрязняющие вещества, собирается благодаря силе тяжести в уловителе сточной жидкости 841, и в то же время чистый воздух выпускается через выход чистого воздуха 832 и множество отверстий для прохода воздуха 850 без утечки через уловитель сточной жидкости 841, как было описано выше.

Далее жидкость, содержащая загрязняющие вещества, проходит через фильтр жидкости 890 для отделения из нее вредных веществ, а очищенная жидкость направляется с помощью циркуляционного гидронасоса 892 из фильтра жидкости 890 в бак для жидкости 801 через трубу для жидкости 891 для повторного использования и распыления, тем самым в соответствии с настоящим изобретением в автомобиле на долгий срок необходимо обеспечить лишь небольшое количество жидкости без ее замены. Здесь решетка 800 предназначена для защиты от частиц большого размера.

Как показано на фиг.15, где представлен главный вид другого варианта осуществления аппарата по настоящему изобретению для очистки выхлопных газов автомобиля, газожидкостный центробежный сепаратор 907 соединен с трубой выхлопного газа 910 из двигателя внутреннего сгорания у отверстия для всасывания воздуха 931; центробежное рабочее колесо 908 расположено внутри газожидкостного центробежного сепаратора 907; центробежное рабочее колесо 908 соединено с турбиной 933А, находящейся в трубе выхлопного газа 910, через вал 935 рабочего колеса, а подшипник 934 установлен на разделяющей пластине 960; распылитель жидкости 903 установлен перед газожидкостным центробежным сепаратором через газовый всасывающий канал 905; цилиндр прохода газа 913 расположен внутри газожидкостного центробежного сепаратора 907; несколько отверстий прохода газа 950 выполнены в боковой стороне цилиндра прохода газа 913; выход чистого газа 932 установлен на боковой стороне цилиндра прохода газа 913; первые отверстия стока жидкости 922 выполнены в пластине стока жидкости 924, установленной на нижней части цилиндра прохода газа 913; второе отверстие стока жидкости 923 выполнено в пластине стока жидкости 924, установленной на нижней части цилиндра прохода газа 913; бак стока жидкости 919 установлен снизу цилиндра прохода газа 913; уловитель сточной жидкости 941 установлен снизу бака стока жидкости 919; первая вихревая камера 904 выполнена между корпусом 909 и цилиндром прохода газа 913 соосно им; вторая вихревая камера 906 выполнена в цилиндре прохода газа 913; фильтр жидкости 990 соединен с уловителем сточной жидкости 941 через трубу для жидкости 911; циркуляционный гидронасос 992 соединен с фильтром жидкости 990 через трубу для жидкости 991; бак для жидкости 901 соединен с циркуляционным гидронасосом 992 через трубу; распылитель жидкости 903 соединен с баком для жидкости 901 через трубу, такая конструкция используется для очистки выхлопных газов из двигателя внутреннего сгорания автомобиля.

Турбина 933А вращается за счет энергии выхлопных газов (давление 3-5 атмосфер), выходящих из двигателя внутреннего сгорания, как в вышеописанной системе турбонаддува, при этом центробежное рабочее колесо 908 вращается с высокой скоростью, т.к. центробежное рабочее колесо 908 соединено с турбиной 933А через вал 935.

Поток выхлопных газов из двигателя внутреннего сгорания смешивается с множеством капелек жидкости в форме вихревого потока в камере очистки в газовом всасывающем канале 905 благодаря тому, что множество капелек жидкости распыляется или разбрызгивается в форме вихревого потока с помощью распылителя жидкости 903 в виде сифонной трубки, затем смешанный газожидкостный поток поступает в газожидкостный центробежный сепаратор за счет энергии центробежного рабочего колеса 908, а затем смешанный газожидкостный поток формируется в центробежный вихревой поток, после чего из него отделяется жидкость, содержащая загрязняющие вещества, из-за разницы удельного веса (1:1000, газ:жидкость) в первой вихревой камере 904 и второй вихревой камере 906.

Далее жидкость, содержащая загрязняющие вещества, стекает вниз под действием силы тяжести по внутренней стенке корпуса 909, причем жидкость, содержащая загрязняющие вещества, не может сдуваться и смешиваться с потоком выходящего чистого газа благодаря вязкой когезии, затем жидкость, содержащая загрязняющие вещества, собирается благодаря силе тяжести в уловителе сточной жидкости 941, одновременно чистый газ выпускается через выход чистого газа 932 и множество отверстий для прохода воздуха 950 без утечки через уловитель сточной жидкости 941, как было описано выше.

Далее жидкость, содержащая загрязняющие вещества, проходит через фильтр жидкости 990 для отделения из нее вредных веществ, а очищенная жидкость направляется с помощью циркуляционного гидронасоса 992 из фильтра жидкости 990 в бак для жидкости 901 через трубу для жидкости 991 для повторного использования и распыления распылителем жидкости 903, в частности в виде сифонной трубки или ультразвукового распылителя, через трубу 902, тем самым в соответствии с настоящим изобретением в автомобиле на долгий срок необходимо обеспечить лишь небольшое количество жидкости без ее замены.

Здесь упомянутый газ может включать воздух, пар, аммиак, азот, водород, озон, кислород и другие газы; а жидкость может включать воду, смазочные масла, антикоррозийные, очищающие и газированные жидкости и т.п.

И наконец, воздухоочиститель мокрого типа, использующий центробежное рабочее колесо, по настоящему изобретению может быть установлен и использоваться с комплексным воздухоочистителем или системой кондиционирования воздуха для использования высокой эффективности газожидкостного центробежного разделения. Также сепаратор 407 может использоваться как составная часть в системе осушения сжатого воздуха, воздушном кондиционере охлаждения, контроллере поддержания температуры и влажности воздуха.

Промышленная применимость

Воздухоочиститель мокрого типа, использующий центробежное рабочее колесо, с распылителем жидкости и газожидкостным центробежным сепаратором для очистки газов, в частности воздуха, позволяет достигнуть степень очистки воздуха более 99% за счет водной вязкой когезии мельчайших капелек воды в прямом трехмерном вихревом потоке, реакции нейтрализации с вредными газообразными веществами, в частности при использовании натуральной воды Н2О, центробежного разделения на основе разницы удельного веса, в частности воздух-вода как 1:1000, автоматической стерилизации без использования пастеризационных химикалий.

В результате он может применяться для обеспечения свежего воздуха в больницах, включая помещения для детей, стерильные операционные и больничные палаты, а также в автомобиле, как домашняя и офисная техника, в школе, а также как промышленное оборудование при производстве полупроводников, в химическом производстве, в чистых комнатах, стерильных лабораториях, также в военных целях как средство во время химической, биологической и радиологической (ХБР) войн, как персональное средство солдата, для бункеров, танков и т.д.

Далее этот газожидкостный центробежный сепаратор может быть составной частью комплексного воздухоочистителя или системы кондиционирования воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗООЧИСТНОЕ УСТРОЙСТВО МОКРОГО ТИПА | 2023 |

|

RU2808021C1 |

| МОКРЫЙ СКРУББЕР | 2012 |

|

RU2490055C1 |

| СЕПАРАТОР | 2011 |

|

RU2477647C1 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 2016 |

|

RU2626356C1 |

| ПЫЛЕУЛАВЛИВАЮЩЕЕ УСТРОЙСТВО ЦИКЛОННОГО ТИПА ДЛЯ ПЫЛЕСОСА | 2003 |

|

RU2253347C2 |

| Устройство для мокрой очисткигАзА | 1979 |

|

SU812321A1 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ С ПАРАБОЛИЧЕСКИМ ЗАВИХРИТЕЛЕМ ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗА | 2017 |

|

RU2664670C1 |

| ДЕСОРБЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2396215C1 |

| Центробежно-вихревой сепаратор | 2022 |

|

RU2794725C1 |

| Центробежно-вихревая термодинамическая установка сепарационной очистки газообразных продуктов | 2023 |

|

RU2818428C1 |

Изобретение относится к аппаратам очистки мокрого типа, использующим центробежное рабочее колесо. Воздухоочиститель включает газовый всасывающий канал (405), бак для жидкости (401) и газожидкостный центробежный сепаратор (407), в котором центробежное рабочее колесо (408) вращает всасываемый воздух. В газожидкостном центробежном сепараторе (407) корпус и цилиндр прохода газа смонтированы так, что сформированный вихревой поток, в котором создается центробежная сила, может пройти определенное расстояние вдоль них. Газожидкостный центробежный сепаратор (407) имеет первую вихревую камеру и вторую вихревую камеру. Первая вихревая камера выполнена между корпусом и цилиндром прохода газа. Вторая вихревая камера выполнена в цилиндре прохода газа. Газовый всасывающий канал (405) смонтирован перед газожидкостным центробежным сепаратором (407) для прохода по нему воздуха. Бак для жидкости (401) сообщается с газовым всасывающим каналом (405) для подачи промывочной воды в газовый всасывающий канал (405) через распылитель жидкости (403). Загрязняющие вещества воздуха, поступающие через газовый всасывающий канал (405), собираются с использованием промывочной воды. Воздух очищается газожидкостным центробежным сепаратором за счет разницы удельного веса воздуха и промывочной воды. Техническим результатом является увеличение степени очистки. 2 н. и 14 з.п. ф-лы, 1 табл., 15 ил.

1. Воздухоочиститель мокрого типа, использующий центробежное рабочее колесо, включающий: газожидкостный центробежный сепаратор (407), в котором центробежное рабочее колесо (408) вращает всасываемый воздух, в котором корпус (409) и цилиндр прохода газа (413) смонтированы так, что сформированный вихревой поток, в котором создается центробежная сила, может пройти определенное расстояние вдоль них, причем газожидкостный центробежный сепаратор (407) имеет первую вихревую камеру, выполненную между корпусом (409) и цилиндром прохода газа (413), а также вторую вихревую камеру (506), выполненную в цилиндре прохода газа (413); газовый всасывающий канал (405), смонтированный перед газожидкостным центробежным сепаратором (407) для прохода по нему воздуха; бак для жидкости (401), сообщающийся с газовым всасывающим каналом (405) для подачи промывочной воды в газовый всасывающий канал (405) через распылитель жидкости (403); в котором загрязняющие вещества воздуха, поступающие через газовый всасывающий канал (405), собираются с использованием промывочной воды, а воздух очищается газожидкостным центробежным сепаратором за счет разницы удельного веса воздуха и промывочной воды.

2. Воздухоочиститель по п.1, отличающийся тем, что газожидкостный центробежный сепаратор (407) имеет во внутреннем пространстве разделяющую пластину (460), включающий: двигатель (433), закрепленный внутри газожидкостного центробежного сепаратора (407), где центробежное рабочее колесо (408) установлено на двигатель (433) на валу (435) рабочего колеса для вращения в подшипнике (434), а двигатель (433) и подшипник (434) смонтированы на цилиндре прохода газа (413) внутри корпуса (409); множество отверстий прохода газа (450), выполненных в боковой стороне цилиндра прохода газа (413); выход чистого газа (432), установленный на боковой стороне цилиндра прохода газа (413); отверстие стока жидкости (423), размещенное в нижней части цилиндра прохода газа (413); бак стока жидкости (419), установленный снизу цилиндра прохода газа (413); уловитель сточной жидкости (441), установленный через трубку стока жидкости (411) в нижней части бака стока жидкости (419); причем первая вихревая камера выполнена между корпусом (409) и цилиндром прохода газа (413) так, что поток газа движется как центробежный поток в первой вихревой камере по внутренней стенке корпуса (409) вдоль боковой поверхности цилиндра прохода газа (413), а вторая вихревая камера (506) выполнена внутри цилиндра прохода газа (413), где распылитель жидкости (403) выполнен как сифонная трубка (402), а решетка (400) установлена до газожидкостного центробежного сепаратора (407).

3. Воздухоочиститель по п.1, отличающийся тем, что имеет спиральные канавки (416), выполненные на внешней поверхности цилиндра прохода газа (413), для создания вихревого потока влажного газа на базе эффекта лабиринта и отделения промывочной воды от газа за счет центробежной силы.

4. Воздухоочиститель по п.1, отличающийся тем, что дополнительно включает повышающую передачу (436), выбираемую из группы: гидравлическая передача, фрикционная передача, зубчатая передача или другие передачи, позволяющие увеличить скорости вращения центробежного рабочего колеса (408).

5. Воздухоочиститель по п.1, отличающийся тем, что дополнительно содержит вихревую камеру очистки (703А) для очистки газа от загрязнений потоком мельчайших капелек жидкости, соединенную с распылителем жидкости, который соединен с газожидкостным центробежным сепаратором (407) через газовый всасывающий канал (405).

6. Воздухоочиститель по п.1, отличающийся тем, что в качестве центробежного рабочего колеса (408) для всасывания потока используется осевой вентилятор, тяговый вентилятор или дутьевой вентилятор.

7. Воздухоочиститель по п.1, отличающийся тем, что газожидкостный центробежный сепаратор (407) используется как составная часть в системе осушения воздуха - воздушном кондиционере.

8. Воздухоочиститель по п.1, отличающийся тем, что дополнительно содержит регулятор влажности (442), установленный на выходе чистого газа (432) с возможностью регулирования влажности выходящего свежего газа.

9. Воздухоочиститель по п.1, отличающийся тем, что распылитель жидкости (403) выбран из группы: сифонная трубка, ультразвуковой вибрационный распылитель, воздушно-жидкостное реактивное сопло; при этом распылитель жидкости (403) установлен вместе с циркуляционным гидронасосом, расположенным на трубопроводе между уловителем сточной жидкости (441) и баком для жидкости (401), а также распылитель жидкости (403) установлен вместе со средством создания усиленного вихревого потока мельчайших капелек жидкости в газовом всасывающем канале (405).

10. Воздухоочиститель по п.1, отличающийся тем, что центробежное рабочее колесо (408) используется вместе с турбинным рабочим колесом для создания центробежного вихревого потока внутри газожидкостного центробежного сепаратора (407).

11. Воздухоочиститель по п.1, отличающийся тем, что воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостным центробежным сепаратором, в котором электродвигатель установлен вне газожидкостного центробежного сепаратора, включает: электродвигатель (433), установленный вне газожидкостного центробежного сепаратора (407); повышающую передачу (436), соединенную с электродвигателем (433); вал (435) рабочего колеса, установленный с возможностью вращения с повышающей передачей (436); подшипник (434) центробежного рабочего колеса (408), установленный на цилиндре прохода газа (413), при этом центробежное рабочее колесо (408) установлено с возможностью вращения на валу (435) рабочего колеса.

12. Воздухоочиститель по п.1, отличающийся тем, что вал (435) рабочего колеса имеет внутренний канал прохода газа для прохода чистого газа через этот вал.

13. Воздухоочиститель по п.1, отличающийся тем, что воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостный центробежный сепаратор, для удаления пыли и вредных газов на удаленном расстоянии дополнительно включает гибкий шланг (604), соединенный с распылителем жидкости (403) перед газожидкостным центробежным сепаратором (407) через газовый всасывающий канал (405).

14. Воздухоочиститель по п.1, отличающийся тем, что воздухоочиститель мокрого типа, использующий центробежное рабочее колесо с распылителем жидкости и газожидкостный центробежный сепаратор, для очистки выхлопных газов из труб для промышленных нужд включает:

вихревую камеру очистки (703А), расположенную перед газожидкостным центробежным сепаратором (407) через газовый всасывающий канал (405); при этом распылитель жидкости (703) соединен с вихревой камерой очистки (703А) с помощью трубы; воздуходувку (794), соединенную с вихревой камерой очистки (703А) через трубу для работы распылителя жидкости типа воздушно-жидкостного реактивного сопла; насос подачи жидкости (796), соединенный с вихревой камерой очистки (703А) через трубу для жидкости; при этом бак для жидкости (701) соединен с насосом подачи жидкости (796) через трубу для жидкости; циркуляционный гидронасос (792), соединенный с баком для жидкости (701) через трубу для жидкости; устройство очистки жидкости (790), соединенное с циркуляционным гидронасосом (792) через трубу для жидкости; уловитель сточной жидкости (441), соединенный с устройством очистки жидкости (790).

15. Воздухоочиститель по п.1, отличающийся тем, что газожидкостный центробежный сепаратор (807) выполнен воздушно-жидкостным и расположен вместе с решеткой (800) у входа для впуска воздуха двигателя; центробежное рабочее колесо (808) опирается на подшипник (834) внутри воздушно-жидкостного центробежного сепаратора (807); имеется турбина (833А), соединенная с рабочим центробежным колесом (808) через вал (835) рабочего колеса; распылитель жидкости (803) расположен перед воздушно-жидкостным центробежным сепаратором (807) через газовый всасывающий канал (805), который выполнен воздушным; цилиндр прохода газа (813) выполнен для прохода воздуха и расположен внутри воздушно-жидкостного центробежного сепаратора (807); имеются несколько отверстий прохода воздуха (850), выполненных в боковой стороне цилиндра прохода воздуха (813); выход чистого воздуха (832) установлен на боковой стороне цилиндра прохода воздуха (813); имеется пластина стока жидкости (824), установленная на нижней части цилиндра прохода воздуха (813); имеются первые отверстия стока жидкости (822), выполненные в пластине стока жидкости (824); имеется второе отверстие стока жидкости (823), выполненное в пластине стока жидкости (824); имеется уловитель сточной жидкости (841), установленный снизу бака стока жидкости (819); первая вихревая камера (804) выполнена в корпусе (809), соосно ему; вторая вихревая камера (806) выполнена в цилиндре прохода воздуха (813); имеется фильтр жидкости (890), соединенный с уловителем сточной жидкости (841) через трубу для жидкости (891); имеется циркуляционный гидронасос (892), соединенный с фильтром жидкости (890) через трубу для жидкости (891); имеется бак для жидкости (801), соединенный с циркуляционным гидронасосом (892) через трубу для жидкости (891); а распылитель жидкости (803) соединен с баком для жидкости (801) через трубу для жидкости (891).

16. Аппарат мокрого типа для очистки выхлопных газов автомобиля, использующий центробежное рабочее колесо с распылителем жидкости, включающий: газожидкостный центробежный сепаратор (907), соединенный с трубой выхлопного газа (910); подшипник (934), на который опирается центробежное рабочее колесо (908) внутри газожидкостного центробежного сепаратора (907); турбину (933А), соединенную с рабочим центробежным колесом (908) через вал (935) рабочего колеса; распылитель жидкости (903) расположен перед газожидкостным центробежным сепаратором (907) через газовый всасывающий канал (905); цилиндр прохода газа (913), расположенный внутри газожидкостного центробежного сепаратора (907); несколько отверстий прохода газа (950), выполненных в боковой стороне цилиндра прохода газа (913); выход чистого газа (932), установленный на боковой стороне цилиндра прохода газа (913); пластину стока жидкости (924), установленную на нижней части цилиндра прохода газа (913); первые отверстия стока жидкости (922), выполненные в пластине стока жидкости (924); второе отверстие стока жидкости (923), выполненное в пластине стока жидкости (924); бак стока жидкости (919), установленный снизу цилиндра прохода газа (913); уловитель сточной жидкости (941), установленный снизу бака стока жидкости (919); а также первую вихревую камеру (904), выполненную в корпусе (909), соосно ему; вторую вихревую камеру (906), выполненную в цилиндре прохода газа (913); фильтр жидкости (990), соединенный с уловителем сточной жидкости (941) через трубу для жидкости (991); циркуляционный гидронасос (992), соединенный с фильтром жидкости (990) через трубу для жидкости (991); бак для жидкости (901), соединенный с циркуляционным гидронасосом (992) через трубу для жидкости (991), при этом распылитель жидкости (903) соединен с баком для жидкости (901) через трубу для жидкости (991).

| US 4706454 А, 17.11.1987 | |||

| RU 2002107638 А, 20.09.2003 | |||

| Способ очистки выхлопных газов двигателя внутреннего сгорания и устройство для его осуществления | 1986 |

|

SU1420201A1 |

| Глушитель шума | 1984 |

|

SU1180541A2 |

| JP 59206028 А, 21.11.1984 | |||

| JP 7298554 A, 10.11.1995. | |||

Авторы

Даты

2009-11-10—Публикация

2005-02-03—Подача