Изобретение относится к материалу, предназначенному для обработки газовой среды, содержащей летучие органические соединения, такие как этилен, а также к способу обработки газовых сред, в котором используют этот материал.

Изобретение относится также к способу и устройству для изготовления такого материала.

Этот материал и относящийся к нему способ применяются, в частности, для обработки газовых сред, используемых при хранении свежих пищевых продуктов, в частности, в холодильниках или в холодильных камерах.

Созревание свежих продуктов создает летучие органические соединения, такие как этилен, при этом некоторые из них вызывают автокатализ созревания. Кроме того, эти соединения являются основой для образования плохих запахов и обычно являются источниками образования микроорганизмов и загрязняющих веществ, таких как бактерии, плесень и дрожжи. Итак, они являются вредными для хорошего хранения свежих пищевых продуктов, так как они могут вызвать биологические деградации, которые оказывают вредное влияние на хранение и, следовательно, на здоровье потребителей.

Эти соединения очень легкие и поэтому могут легко циркулировать по вентиляционным и кондиционирующим системам.

В известных системах хранения газовые среды не подвергаются никакой специальной обработке и создают, следовательно, опасность нарушения всех санитарных норм.

Целью настоящего изобретения является устранение этих недостатков путем создания материала для обработки газовых сред, содержащих летучие органические соединения, и способа обработки, осуществляемого благодаря применению этого материала, который позволяет осуществить химическую переработку летучих органических, соединений в безопасный газ, причем структура этого материала обеспечивает исключительную эффективность этого способа обработки.

Таким образом, изобретение относится к материалу, предназначенному для обработки газовой среды, содержащей летучие органические соединения, причем этот пористый материал обладает адсорбционной способностью, равной приблизительно 20-30% относительно его сухого веса, и содержит около 47-52 мас.% композиционной структуры, содержащей кремний и углерод, около 12-20 мас.% углерода, около 5-7 мас.% гидрокисла и около 1-2 мас.% кислорода.

Согласно предпочтительному варианту выполнения этот материал содержит в периферийном объеме, который соответствует, по существу, одной трети общего объема материала, около 75-85% пор, размеры которых находятся в пределах от 10 до 50А, и в оставшемся центральном объеме около 80-90% полостей, размеры которых находятся в пределах от 200 А до 2 мкм.

Удельная поверхность материала, выполненного согласно предпочтительному варианту изобретения, находится в пределах от 1200 до 2200 м2/г.

Материал, выполненный согласно рациональному варианту изобретения, может содержать приблизительно 20 мас.% окиси алюминия и около 5 мас.% йодистых соединений.

Кроме того, согласно рациональному варианту выполнения материала относительная влажность этого материала меньше 2 мас.% по отношению к сухому весу материала.

Изобретение относится также к способу обработки газовой среды, содержащей летучие органические соединения, который заключается в том, что подводят поток указанной газовой смеси к пористому материалу, выполненному в соответствии с изобретением, для того, чтобы обеспечить поглощение этого потока, который проникает в поры и в полости материала, а затем осуществляют поглощение упомянутого потока, во время которого происходит химическая реакция между летучими органическими соединениями вышеупомянутого потока и самим материалом для превращения летучих органических соединений в нетоксичный газ, в частности в СО2 и/или SО2.

Способ, согласно изобретению, является настолько эффективным, насколько больше количество пор и полостей, которое обеспечивает распространение газового потока во всем материале, который имеет большую удельную поверхность. Относительно продолжительный контакт газового потока и материала при прохождении потока через этот материал благоприятно влияет на химическую переработку газового потока.

Таким образом, способ обработки, согласно изобретению, обеспечивает время контакта газового потока с материалом в пределах от 0,08 до 0,12 секунд.

Этот способ производства пористого материала заключается в том, что:

- подготавливают основной компонент в виде глинистого соединения, содержащего около 30 мас.% глины, гранулометрический состав которой превышает 180 мкм, около 70 мас.% глины, гранулометрический состав которой находится в пределах от 10 до 20 мкм,

- пропитывают этот основной компонент водным раствором, который содержит от 5 до 10 об.% уксусной кислоты и от 15 до 20 об.% перекиси водорода, причем объем раствора, по существу, равен объему основного компонента,

- выполняют предварительную обработку основного компонента, пропитанного раствором, смешивая его при первой заданной скорости для образования пористой структуры,

- смешивают под давлением в пределах от 2 до 10 баров предварительно обработанный компонент с подкисленной жидкостью и с высокой окисляющей способностью при второй скорости, которая ниже первой скорости, для того, чтобы обеспечить проникновение жидкости в предварительно обработанный компонент, и для того, чтобы образовать гель, причем количество предварительно обработанного компонента находится в пределах от 42 до 48 об.% от общего объема смеси, в то время как количество жидкости находится в пределах от 58 до 52 об.% от общего объема смеси,

- смешивают упомянутый гель с дополнительными продуктами, которые содержат раствор с высокой окислительно-восстановительной способностью, который составляет приблизительно 10% от общего объема, смесь углерода и окись алюминия, количество которой составляет около 12-15% от общего объема, и сульфат кальция в количестве, составляющем около 2% от общего объема,

- высушивают смесь, полученную в результате ее обработки ультразвуковыми волнами смешенного и линейноперемещаемого материала,

- прессуют высушенное вещество под давлением от 8 до 10 баров.

Согласно предпочтительному варианту выполнения, способ осуществляется при непрерывном режиме.

Согласно предпочтительному варианту выполнения, способ заключается также в том, что нагревают основной компонент, пропитанный водяным раствором при предварительной обработке, до температуры от 20 до 250°С.

Также способ согласно изобретению, заключается в том, что во время предварительной обработки подают ультразвуковые волны в соответствии с единичной мощностью 2000 Ватт и с амплитудой от 15 до 30 мкм.

Нагревание и обработка ультразвуковыми волнами способствуют созданию пористой структуры.

Согласно предпочтительному варианту выполнения, способ заключается в том, что во время предварительной обработки осуществляют другое перемешивание при третьей скорости, которая меньше первой и второй скоростей, для того, чтобы увеличить полости и поры полученной структуры.

Согласно выгодному варианту выполнения, способ заключается в том, что фильтруют жидкость, полученную в результате предварительной обработки предварительно пропитанного основного компонента.

Предпочтительно, чтобы жидкость, соединенная с предварительно обработанным компонентом, содержала около 10 об.% раствора с высокой окисляющей способностью.

Согласно рациональному варианту выполнения, предварительно обработанный компонент и жидкости смешивают при подогреве до температуры от 90 до 120°С.

Целесообразно, чтобы смешивание геля и дополнительных продуктов осуществляли при температуре от 70 до 80°С.

Согласно целесообразному варианту выполнения изобретения, можно осуществлять обработку ультразвуковыми волнами для сушки смеси на длине от 20 до 30 см под мощностью в расчете на единицу объема от 3 до 5000 Ватт, с амплитудой от 15 до 60 мкм и с частотой 20 МГц.

Однако согласно предпочтительному варианту выполнения, сушку материала осуществляют под разрежением от 120 до 150 мбаров и при температуре от 90 до 100°С.

Наконец, согласно рациональному варианту выполнения изобретения, способ включает в себя конечный этап экструдирования материала.

Изобретение относится также к устройству для осуществления способа производства материала, согласно изобретению, которое содержит:

- пропитывающее устройство, содержащее первый смеситель, который вращается со скоростью от 1200 до 1400 об/мин, для формирования первой смеси,

- первый реактор, содержащий второй смеситель, который вращается со скоростью от 800 до 1000 об/мин, для осуществления перемешивания под давлением от 2 до 10 баров для того, чтобы обеспечить формирование второй смеси в виде геля,

- второй реактор, содержащий смеситель для производства третьей смеси,

- устройство, обеспечивающее линейную передачу третьей смеси, и, по меньшей мере, одно ультразвуковое устройство, которое обеспечивает мощность от 3 до 5000 Ватт, по меньшей мере, на одной части траектории упомянутой третьей смеси,

- устройство для экструдирования под высоким давлением.

Согласно предпочтительному варианту выполнения, пропитывающее устройство, предназначенное для устройства согласно изобретению, содержит устройство для нагревания до температуры от 200 до 250°С, а также устройство, передающее ультразвуковые волны.

Согласно рациональному варианту выполнения, к этому пропитывающему устройству присоединено устройство для фильтрования жидкости, отводимой из пропитывающего устройства.

Согласно предпочтительному варианту выполнения, пропитывающее устройство содержит другой смеситель, который вращается со скоростью от 500 до 800 об/мин.

Согласно рациональному варианту выполнения, первый реактор содержит устройство для нагревания до температуры от 90 до 120°С.

Согласно целесообразному варианту выполнения, второй реактор содержит устройство для нагревания до температуры в пределах от 70 до 80°С.

Наконец, согласно выгодному варианту выполнения, устройство, обеспечивающее линейную передачу второго реактора, состоит из двойного шнека, скорость вращения которого находится в пределах от 5 до 150 об/мин.

В дальнейшем, другие цели, преимущества и характеристики изобретения поясняются нижеследующим описанием со ссылками на прилагаемые чертежи, на которых изображены неограничивающие варианты выполнения изобретения, на которых:

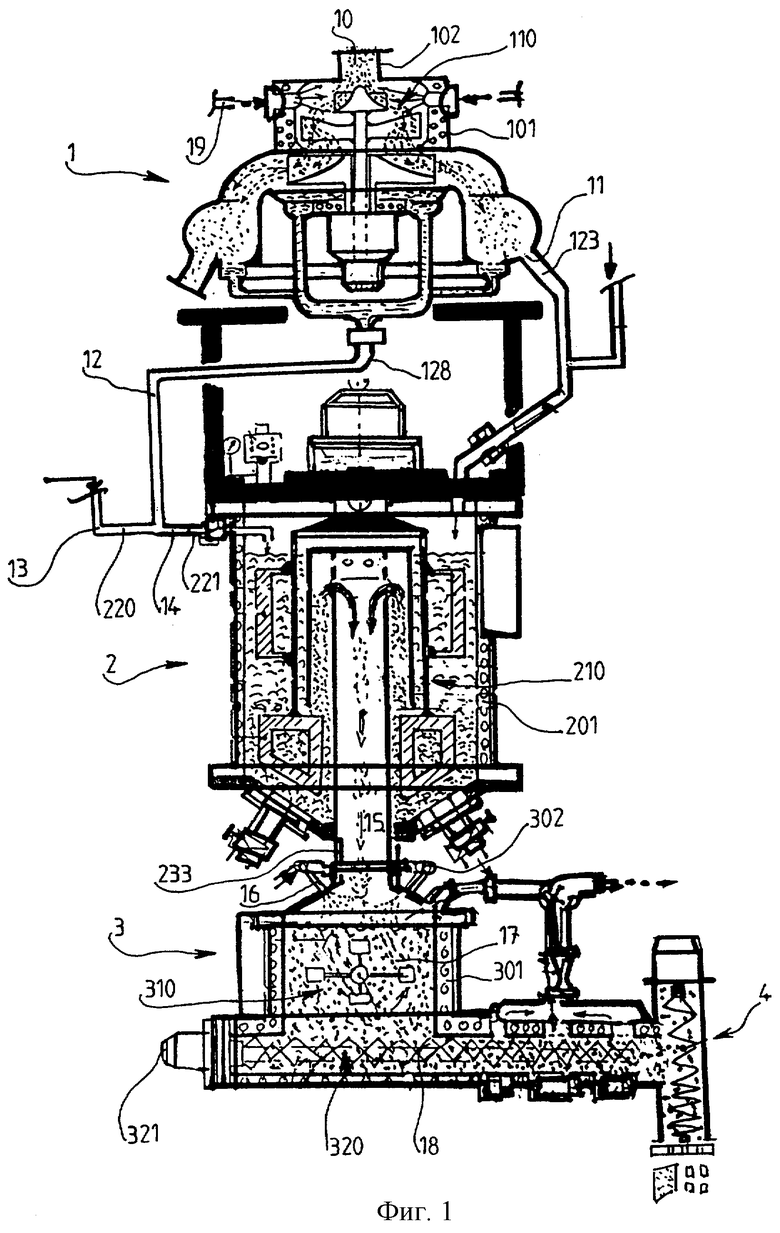

фигура 1 изображает схематический вид в разрезе устройства для изготовления материала для обработки газовой среды, согласно изобретению;

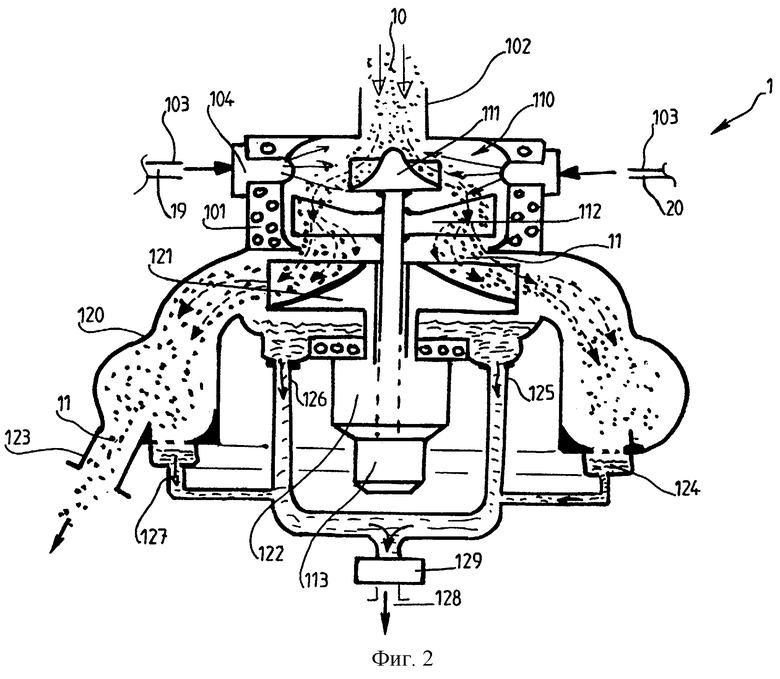

фигура 2 - вид в увеличенном масштабе в разрезе устройства предварительной пропитки, изображенного на фигуре 1;

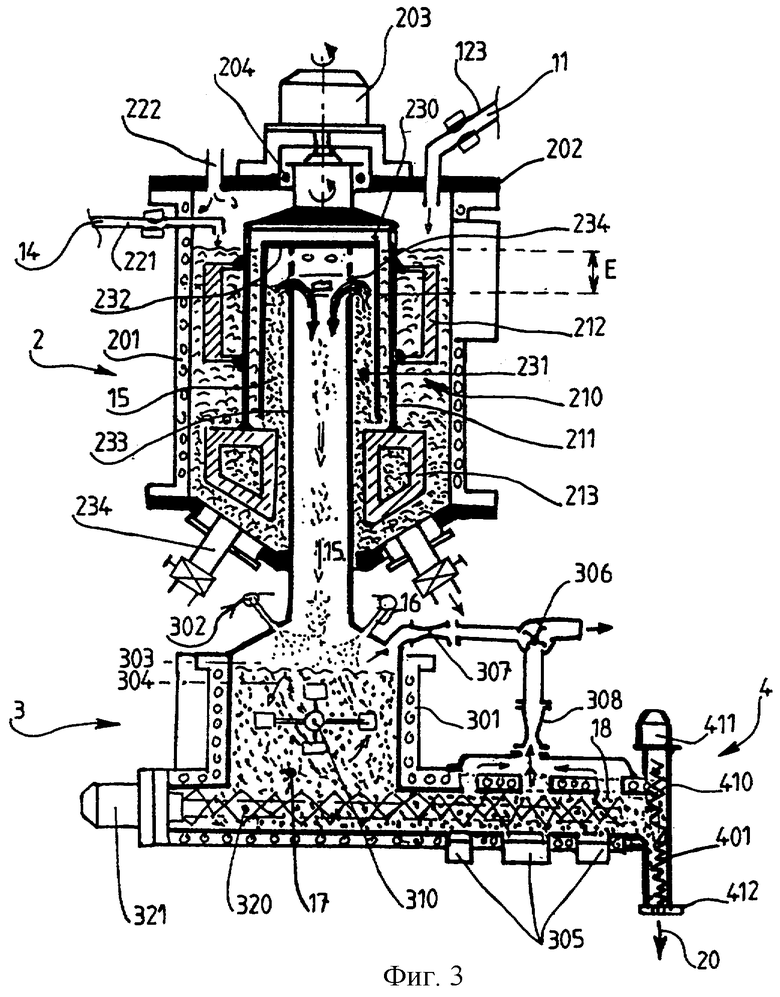

фигура 3 - вид в увеличенном масштабе первого и второго реакторов, изображенных на фигуре 1;

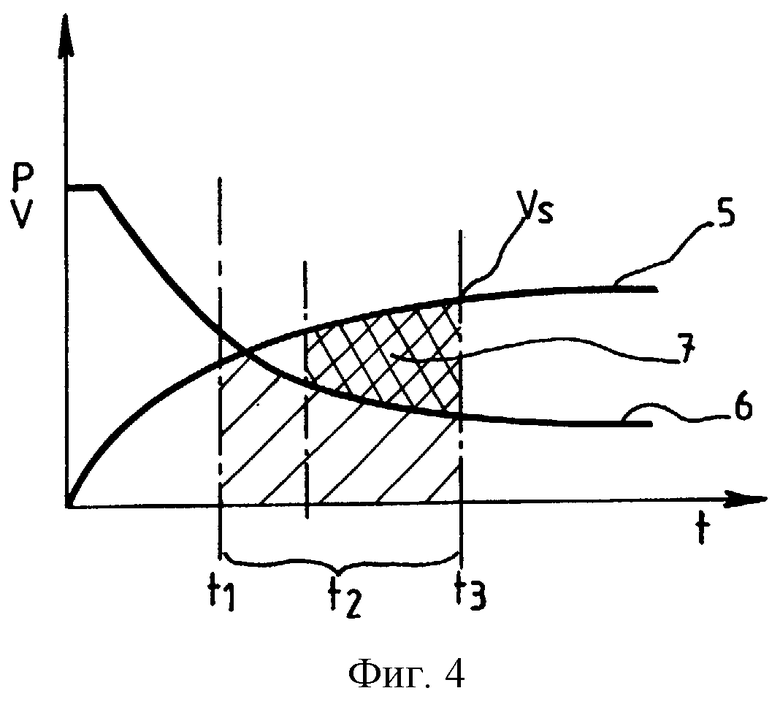

фигура 4 - диаграмма, показывающая изменение давления и вязкости в первом реакторе, изображенном на фигуре 1 и на фигуре 3;

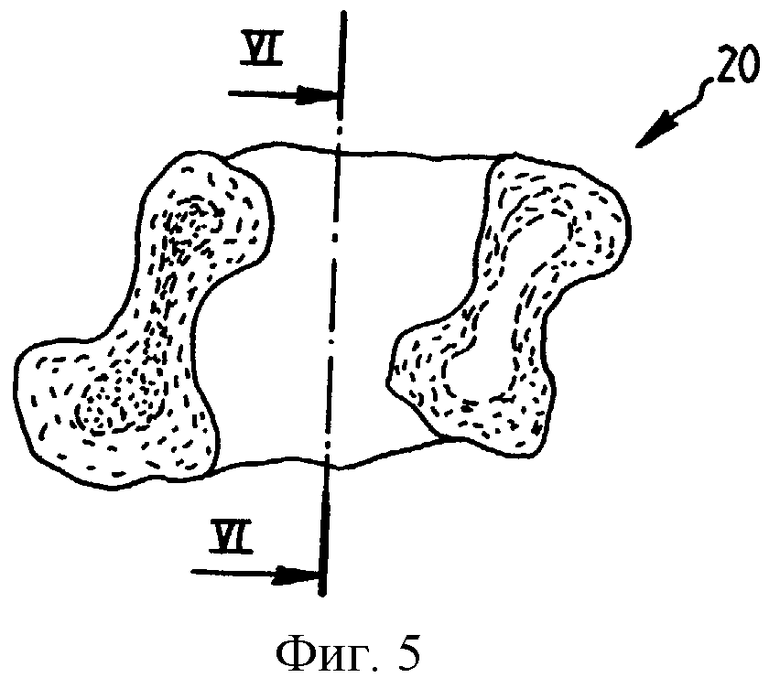

фигура 5 - перспективный вид куска материала, выполненного согласно изобретению и предназначенного для обработки газовых сред,

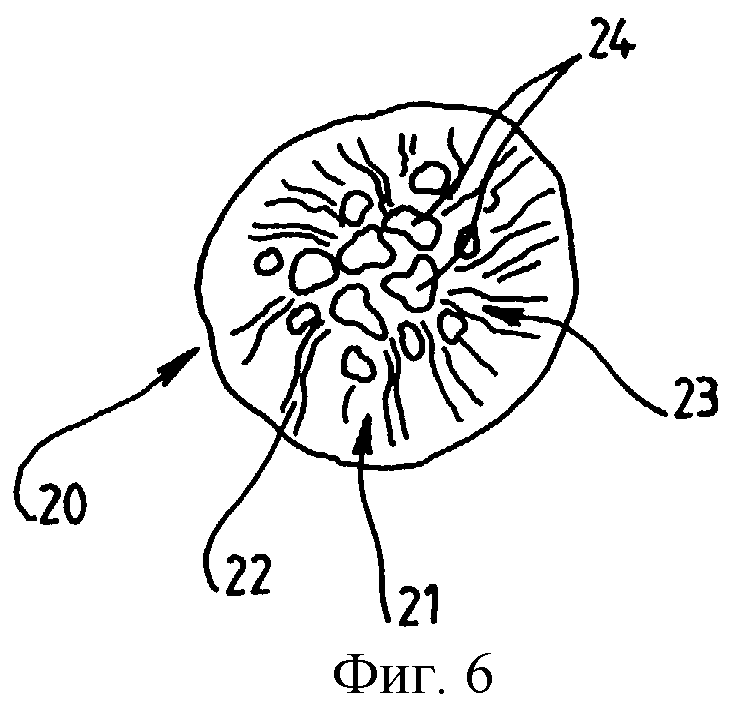

фигура 6 - вид в разрезе по линии VI-VI на фигуре 5.

Ссылаясь на фигуру 1, устройство, выполненное согласно изобретению, для производства материала, предназначенного для обработки газовой среды, содержит, в общем, пропитывающее устройство 1, которое позволяет пропитывать основной компонент этого материала водяным раствором и осуществлять предварительную обработку для создания пористой структуры, первый реактор 2, предназначенный для формирования геля из предварительно обработанного основного компонента и в котором происходит физико-химические реакции, и, наконец, второй реактор 3, который обеспечивает возможность осуществлять сушку смеси, полученной из первого реактора, и который оканчивается устройством 4 для экструдирования и формирования смеси, выходящей из второго реактора.

Фигура 2 изображает пропитывающее устройство 1, состоящее из корпуса 101, который выполнен, согласно предпочтительному варианту, в виде корпуса, нагревающегося до температуры от 200 до 250°С, в который вводят основной компонент 10 изготавливаемого материала по каналу 102.

В этот корпус 101 можно также вводить жидкость 19, например, с помощью сопла 103 для впрыскивания.

Этот основной компонент выполнен в виде глинистого соединения, содержащего около 30 мас.% глины, гранулометрический состав которой превышает 180 мкм, и около 70 мас.% глины, гранулометрический состав которой находится в пределах от 10 до 20 мкм.

Жидкость 19 приготовляют в виде раствора, который содержит от 5 до 10 об.% уксусной кислоты и от 15 до 20 об.% перекиси водорода.

Введение материала 10 и жидкости 19 регулируют таким образом, чтобы объем водного раствора и объем основного компонента, которые вводят в корпус 101, были бы, по существу, равны.

Устройство 1 содержит в корпусе 101 первый смеситель 110, который имеет одну лопатку 111 и одну лопатку 112, которые приводятся в движение с помощью моторедуктора 113. Согласно предпочтительному варианту выполнения, скорость вращения лопастей установлена в пределах от 1200 до 1400 об/мин.

Этот смеситель 110 перемешивает основной компонент 10 и водяную смесь 19, причем благодаря тому, что лопасть 111 изготовлена в виде колокола, смесь 11 приводится в движение с высокой периферийной скоростью.

Таким образом, в полости 101 основной компонент химически сенсибилизируется водяным раствором и его молекулярные соединения вводятся в механическое напряжение на лопасти 111 вследствие ее высокой скорости. Это облегчает нарушение сплошности металлических атомов основного компонента.

Это нарушение сплошности обеспечивают с помощью нагревания полости 101, а также посредством дополнительного механического воздействия с помощью ультразвуковых волн, излучаемых средствами 104.

Согласно предпочтительному варианту выполнения, эти средства 104, излучающие ультразвуковые волны, имеют единичную мощность, равную 2000 ватт, и амплитуду от 15 до 30 мкм, а эти излучения концентрируются в направлении к средней части лопатки 111.

Таким образом, в полости 101 основной компонент, отделенный от металлических атомов, реструктурируют в легкие соединения с высокой пористостью, с большим количеством полостей и пор, образование которых было обеспечено благодаря обработке ультразвуковыми волнами. Лопасть 112 обеспечивает возможность завершить молекулярное переустройство полостей и пор, которые были образованы в этой первой смеси, и увеличить их.

Пропитывающее устройство содержит другой корпус 120, в котором предусмотрена лопасть 121, приводимая во вращение моторедуктором 122, в частности, до скорости от 500 до 800 об/мин.

Эта лопасть 121 обеспечивает выход смеси 11 в направлении по периферии на уровне канала 123.

Лопасть 121 обеспечивает возможность рассеивать смесь, но особенно она придает молекулярным соединениям менее сильные напряжения связи. Это ослабление структуры вызывает увеличение пор и полостей и способствует их пропитыванию благодаря диффузии в середину предварительно пропитанного материала.

Жидкость, которая легче смеси, отводится на уровне трубопроводов 124, 125, 126 и 127. Все эти трубопроводы присоединяются к отводящему трубопроводу 128.

На отводящем трубопроводе предусмотрено устройство для фильтрации 129, которое обеспечивает очистку атомов, извлеченных при разделении изотопов.

Действительно, основной компонент, образованный на основе глины, содержит в его атомной структуре металлические атомы, в основном железа, алюминия, хрома, марганца и никеля, которые желательно отсоединить от молекулярных соединений, для которых стремятся обеспечить очень высокую способность раскрыться, образуя поры и полости.

Как видно на фигуре 1, смесь 11, поступившую из устройства предварительной пропитки 1, вводят в первый реактор 2 по трубопроводу 123.

Поступившая из отводящего трубопровода 128 пропитывающего устройства 1 жидкость 12 вводится также в первый реактор 2 с раствором 13, обладающим высокой окислительной способностью, который подводится по трубопроводу 220. Полученная в результате этого смешивания жидкость 14 вводится в первый реактор 2 по трубопроводу 221.

Раствор 13 с высокой окислительной способностью содержит приблизительно 10% от общего объема жидкости 14, введенной в первый реактор 2. Жидкость 12, поступающая из пропитывающего устройства 1, является подкисленной жидкостью.

Кроме того, от общего объема материалов, введенных в первый реактор 2, смесь 11 составляет от 42 до 48% от общего объема, в то время как жидкость 14 составляет от 58 до 52% от общего объема.

Теперь обратимся к фигуре 3, на которой изображены первый и второй реакторы 2 и 3.

Первый реактор 2 содержит корпус 201, по существу, цилиндрический, который закрыт в своей верхней части крышкой 202.

Согласно предпочтительному варианту выполнения, корпус 201 содержит средства для нагрева до температуры от 90 до 120°С.

На крышке 202 установлен один моторедуктор 203, который приводит во вращение смеситель 201.

Корпус 201 находится под давлением благодаря поступлению газа под давлением по трубопроводу 222 и благодаря средствам, обеспечивающим герметизацию 204, предусмотренным между двигателем 203 и крышкой 202. Предпочтительно, чтобы давление в полости 201 было в пределах от 2 до 20 баров.

Смеситель 210 содержит ротор 211, выполненный в виде колокола, к которому закреплены в его верхней части лопасти 212 для перемешивания с режущим эффектом, а в нижней части закреплены профилированные лопасти 213.

Внутри ротора 211 выполнены наружная камера 230 и внутренняя камера 231, которые отделены друг от друга элементом в виде колокола 232.

Отводящий трубопровод 233 предусмотрен внутри внутренней камеры 231. Трубопровод 233, элемент в виде колокола 232 и внутренняя и наружная камеры все расположены концентрично.

Смесь 11 и жидкость 14, введенные в полость 201, сильно перемешиваются лопатками 212 и 213, приводимыми в движение двигателем 203. Полученная смесь 15 постепенно превращается в гель, вязкость которого увеличивается во внутренней камере 231.

Скорость смесителя 210 установлена в пределах от 800 до 1000 об/мин.

Смесь 15, находящаяся во внутренней камере 231, вытекает затем в отводящий трубопровод 233, проходя через сливные отверстия 234, которые выполнены в трубопроводе в его верхней части.

Полученный гель 15 перемещается, таким образом, под действием силы тяжести в направлении ко второму реактору 3.

Первый реактор 2 также имеет сливное устройство 234, расположенное в его нижней части.

Создание избыточного давления в наружной камере 230 регулируется в соответствии с установленным уровнем, который образуется в результате отклонения уровня материала в пределах от наружной камеры 230 до внутренней камеры 231 и обозначен буквой Е.

Давление регулирует время химической реакции, причем вязкость характеризует перемещение материала в переходе от наружной камеры к внутренней камере.

Обратимся к фигуре 4, на которой изображена диаграмма, схематически показывающая с помощью кривой 5 изменение давления внутри первого реактора 1, а с помощью кривой 6 - изменение вязкости в этом самом реакторе.

Время перемещения из наружной камеры 230 к выходу внутренней камеры 231 определяется интервалом времени [t1, t3], тогда как время перемещения во внутреннюю камеру 231 определяется интервалом времени [t2, t3].

Интеграл интервала между кривыми 5 и 6 для времени перемещения во внутреннюю камеру представлен в виде поверхности, покрытой сеткой 7. Этот интеграл определяет индикатор выбора основных параметров системы управления, которая соединена с первым реактором 2 и которая обеспечивает регулировки давления, скорости смесителя 210, величин времени перемещения (t1, t3) и (t2, t3), а также вязкости vs на выходе из внутренней камеры 231 перед сливом в трубопровод 233.

Этот тип управления характеризует работу первого реактора 1 в непрерывном режиме для обеспечения качества производимого материала.

Обратимся еще раз к фигуре 3 для того, чтобы описать второй реактор 3.

Этот реактор содержит чан 301, в который выходит сливной трубопровод 233 геля 15, произведенного в первом реакторе 2.

В верхнюю часть чана 301 вводят также дополнительные продукты 16, предпочтительно, через кольцо введения 302.

Эти дополнительные продукты 16 включают в себя раствор с высокой окислительно-восстановительной способностью, который составляет около 10% от общего объема, введенного во второй реактор 3, и включает смесь углерода и окиси алюминия, которая составляет около 12 -15% от общего введенного объема, и сульфата кальция, который составляет около 2% от общего объема, введенного во второй реактор 3.

Внутри чана 301 второй реактор содержит смеситель 310.

Согласно предпочтительному варианту, чан 301 выполнен в виде нагревательного чана, причем его температура нагревания находится в пределах от 70 до 80°С.

Смеситель 310 смешивает гель 15 и дополнительные продукты 16, причем приготовленная смесь 17 перемещается двойным шнеком 320, который предусмотрен в нижней части чана 301 второго реактора 3.

Этот двойной шнек, который вращается в противоположных направлениях, приводится в движение моторедуктором 321, питание которого осуществляется с помощью регулятора скорости (не изображен), обеспечивающего возможность приводить в движение двойной шнек 320 со скоростью от 5 до 150 об/мин в зависимости от верхнего уровня 303 и нижнего уровня 304 смеси 17 в реакторе 3.

Двойной шнек 320 перемещает смесь 17 по линейной траектории в направлении слева направо на фигуре 3.

Второй реактор 2 содержит также средства 305 для излучения ультразвуковых волн в виде сонотрода (звукопроводника).

Согласно предпочтительному варианту выполнения, эти средства 305 выдают мощность на единицу объема от 3 до 5000 ватт, на длине 20-30 см, под амплитудой от 15 до 60 мкм и с частотой около 20 МГц.

Температура смеси 17 находится, в этом случае, в пределах от 90 до 100°С.

Во время этой ультразвуковой обработки имеющиеся в смеси 17 полости и поры освобождаются и высушиваются посредством диффузии в микропористой структуре, что способствует повторному пропитыванию материала 18, полученного в результате микроскопической диффузии пропитывающей жидкости, которая была постепенно образована, начиная от устройства предварительной пропитки 1 до средств излучения ультразвуковых волн 305.

Это высушивание обеспечивают, создавая вакуум внутри полости 301, причем этот вакуум устанавливается в пределах от 120 до 150 мбаров.

Этот вакуум может, в частности, быть обеспечен с помощью объемного мотовентилятора 306, всасывающего газы внутри полости 301 посредством сопел 307, 308, предусмотренных для увеличения скорости циркуляции извлеченных газов.

Наконец, устройство, выполненное согласно изобретению, содержит экструзионное устройство 4.

Это устройство 4 содержит полость 401, в которой предусмотрен шнек 410, который приводится во вращение моторедуктором 411.

Таким образом, материал 18, поступающий из второго реактора 3, сжимают на шнеке 410, выполненном с изменяющимся шагом для того, чтобы создать давление в пределах от 8 до 10 баров. Расход материала 20, выходящего из экструзионного устройства 4, находится в пределах от 14 до 20 кг/мин.

Согласно предпочтительному варианту, устройство 4 содержит формующую фильеру 412, предназначенную для обеспечения возможности производить материал 20 в виде гранул или пластин в зависимости от используемого типа формующей фильеры.

Произведенный материал, выходящий из экструзионного устройства, схематически изображен на фигурах 5 и 6.

Изображенный на фигурах 5 и 6 материал 20 является пористым материалом, который содержит приблизительно 47-52 мас.% структуры, состоящей из кремния и углерода, содержащей около 12-20 мас.% углерода, около 5-7 мас.% гидроксила и около 1-2 мас.% кислорода.

Этот материал может также содержать около 20 мас.% окислов алюминия и около 5 мас.% йодистых соединений.

Как показано на фигуре 6, этот материал содержит в периферийном объеме 21, соответствующим, по существу, одной трети общего объема материала, около 75-85% пор 22, размер которых составляет 10-20 А, и в остающемся центральном объеме 23 около 80-90% пор, размер которых находится в пределах от 200 А до 2 мкм.

Таким образом, благодаря тому, что поры 22 выходят в полости 24 центрального объема, газовый поток может проникать в материал через поры 22, которые образуют каналы для циркуляции до полостей 24, в которых газовый поток может превращаться в турбулентный поток.

Итак, материал 20 обеспечивает возможность осуществлять адсорбирование большого газового потока, циркулирующего через поры 22 и полости 24, затем поглощать эти газы, превращая их посредством химического процесса в летучие органические соединения, содержащиеся в газовом потоке.

В общем, эти летучие органические соединения превращаются в нетоксичные газы, такие как SО2 и/или СО2.

В частности, этот материал позволяет преобразовывать этилен, содержащийся в газовом потоке, в двуокись углерода.

Проведенные испытания позволили установить эффективность пористого материала, выполненного согласно изобретению.

Эффективность обработки летучих органических соединений настолько выше, насколько больше удельная поверхность пористого материала, выполненного согласно изобретению, которая, в частности, находится в пределах от 1200 до 2200 м2/г.

Кроме того, вследствие большого количества пор и полостей внутри пористого материала время контакта становится относительно продолжительным между газовым потоком и пористым материалом, когда этот поток проходит через него. Это время контакта может, в частности, составлять от 0,08 до 0,12 секунд.

Наконец, согласно рациональному варианту, относительная влажность пористого материала меньше 2% по отношению к сухому весу материала.

Этот материал имеет поглощающую способность порядка 20-30% по отношению к его сухому весу и его применение особенно эффективно для обработки этилена, дихлоридов этилена, окислов этилена, альдегидов и аминированных соединений. Он обеспечивает также возможность нейтрализовать запахи, в частности запахи, выделяемые из сернистых водородов и сернистых органических соединений.

Позиции, указанные после технических характеристик, изложенных в пунктах патентования, были приведены с единственной целью для того, чтобы облегчить понимание этих пунктов, а не для того, чтобы ограничить объем изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПОКСИДИРОВАНИЯ С КОНЦЕНТРИРОВАННЫМИ РАСТВОРАМИ ЭТИЛЕНОКСИДА | 2019 |

|

RU2792388C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА НАНОДИСПЕРСНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2397139C1 |

| МЕЗОПОРИСТЫЕ МАТЕРИАЛЫ С АКТИВНЫМИ МЕТАЛЛАМИ | 2003 |

|

RU2334554C2 |

| СПОСОБЫ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 2016 |

|

RU2702232C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОКСИДА | 2008 |

|

RU2476266C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО СУЛЬФИРОВАНИЯ КАТАЛИЗАТОРА, КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ, И СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2183990C2 |

| УСТОЙЧИВАЯ СУСПЕНЗИЯ И СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНЕСУЩИХ ПОДЗЕМНЫХ ГЕОЛОГИЧЕСКИХ ФОРМАЦИЙ (ВАРИАНТЫ) | 2006 |

|

RU2344157C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1999 |

|

RU2237517C2 |

| ВЫСУШЕННЫЕ РАСПЫЛЕНИЕМ (ПРО)КАТАЛИТИЧЕСКИЕ СИСТЕМЫ ЦИГЛЕРА-НАТТА | 2019 |

|

RU2798843C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ СИНТЕЗ-ГАЗА В УГЛЕВОДОРОДЫ В ПРИСУТСТВИИ ВСПЕНЕННОГО SiC | 2006 |

|

RU2437918C2 |

Изобретение относится к материалу для обработки газовой среды, содержащей летучие органические соединения. Предложен материал, который выполнен пористым и обладает адсорбционной способностью, равной приблизительно 20-30% относительно своего сухого веса, и содержит около 47-52 мас.% композиционной структуры, состоящей из кремния и углерода, содержащей около 12-20 мас.% углерода, около 5-7 мас.% гидроксила и около 1-2 мас.% кислорода. Материал получен смешиванием глинистых соединений различного гранулометрического состава, пропиткой смеси уксусной кислотой и перекисью водорода, с дальнейшим образованием геля, его смешиванием с дополнительными продуктами, сушкой и прессованием. Предложено устройство для осуществления способа, а также использования полученного материла для обработки газовой среды, используемой при хранении пищевых продуктов. Изобретение позволяет получить материал, обеспечивающий химическую переработку летучих органических соединений в безопасный газ. 4 н. и 24 з.п. ф-лы, 6 ил.

подготавливают основной компонент в виде глинистого соединения, содержащего около 30 мас.% глины, гранулометрический состав которой превышает 180 мкм, около 70 мас.% глины, гранулометрический состав которой находится в пределах от 10 до 20 мкм,

пропитывают этот основной компонент водным раствором который содержит от 5 до 10 об.% уксусной кислоты и от 15 до 20 об.% перекиси, причем объем раствора, по существу, равен объему основного компонента,

выполняют предварительную обработку основного компонента пропитанного раствором, смешивая его при первой заданной скорости для образования пористой структуры,

смешивают под давлением в пределах от 2 до 10 баров предварительно обработанный компонент с подкисленной жидкостью и с высокой окисляющей способностью при второй скорости, которая ниже первой скорости, для того, чтобы обеспечить проникновение жидкости в предварительно обработанный компонент и для того, чтобы образовать гель, причем количество предварительно обработанного компонента находится в пределах от 42 до 48 об.% от общего объема смеси, в то время, как количество жидкости находится в пределах от 58 до 52 об.% от общего объема смеси,

смешивают гель с дополнительными продуктами, которые содержат раствор с высокой окислительно-восстановительной способностью, который составляет приблизительно 10% от общего объема, смесь углерода и окись алюминия, количество которой составляет около 12-15% от общего объема и сульфат кальция в количестве - около 2% от общего объема,

высушивают смесь, полученную в результате ее обработки ультразвуковыми волнами смешенного и линейно-перемещенного материала и

прессуют высушенное вещество под давлением от 8 до 10 баров.

и в оставшемся центральном объеме около 80-90% полостей, размеры которых находятся в пределах от

и в оставшемся центральном объеме около 80-90% полостей, размеры которых находятся в пределах от  до 2 мкм.

до 2 мкм.подготавливают основной компонент в виде глинистого соединения, содержащего около 30 мас.% глины, гранулометрический состав которой превышает 180 мкм, около 70 мас.% глины гранулометрический состав которой находится в пределах от 10 до 20 мкм,

пропитывают этот основной компонент водным раствором, который содержит от 5 до 10 об.% уксусной кислоты и от 15 до 20 об.% перекиси, причем объем раствора, по существу, равен объему основного компонента,

выполняют предварительную обработку основного компонента пропитанного раствором, смешивая его при первой заданной скорости для образования пористой структуры,

смешивают под давлением в пределах от 2 до 10 баров предварительно обработанный компонент с подкисленной жидкостью и с высокой окисляющей способностью, при второй скорости, которая ниже первой скорости, для того, чтобы обеспечить проникновение жидкости в предварительно обработанный компонент и для того, чтобы образовать гель, причем количество предварительно обработанного компонента находится в пределах от 42 до 48 об.% от общего объема смеси, в то время, как количество жидкости находится в пределах от 58 до 52 об.% от общего объема смеси,

смешивают гель с дополнительными продуктами, которые содержат раствор с высокой окислительно-восстановительной способностью, который составляет приблизительно 10% от общего объема, смесь углерода и окись алюминия, количество которой составляет около 12-15% от общего объема и сульфат кальция в количестве - около 2% от общего объема,

высушивают смесь, полученную в результате ее обработки ультразвуковыми волнами смещенного и линейноперемещенного материала и

прессуют высушенное вещество под давлением от 8 до 10 баров.

пропитывающее устройство, содержащее первый смеситель, который вращается со скоростью от 1200 до 1400 об/мин для формирования первой смеси,

первый реактор, содержащий второй смеситель, который вращается со скоростью от 800 до 1000 об/мин для осуществления перемешивания под давлением от 2 до 10 баров, для того, чтобы обеспечить формирование второй смеси в виде геля,

второй реактор, содержащий смеситель для производства третьей смеси,

устройство, обеспечивающее линейную передачу третьей смеси и, по меньшей мере, одно ультразвуковое устройство, которое обеспечивает мощность 3-5000 Вт, по меньшей мере, на одну часть траектории упомянутой третьей смеси и

устройство для экструдирования под высоким давлением.

| Способ определения адсорбционной ёмкости гранулированного остеокондуктивного костнопластического материала | 2021 |

|

RU2758551C1 |

| ЗЕНИТНАЯ УПРАВЛЯЕМАЯ РАКЕТА 9М96 | 2020 |

|

RU2767645C1 |

| Многоступенчатый газопылеуловитель | 1973 |

|

SU608539A1 |

Авторы

Даты

2005-07-27—Публикация

2000-04-25—Подача