Изобретение относится к очистке жидкостей от механических примесей, в частности к устройствам для очистки буровых растворов.

Известен блок для очистки бурового раствора, содержащий установленные на одной общей раме и последовательно взаимосвязанные в технологической цепочке очистительные устройства, образующие ступень предварительной очистки с фильтрующим устройством, которое посредством желоба связано с блоком гидроциклона, образующего ступень тонкой очистки, при этом ступень предварительной очистки имеет отстойник, внутренний объем которого разделен на высоту отстойной части продольной сплошной и двумя поперечными сетчатыми перегородками, а первая и последняя секции его имеют приемный и сливной карманы, последний из которых желобом соединен с фильтрующим устройством, выполненным в виде вращающегося барабана, а система связывающих желобов выполнена в виде общего желоба, объединяющего между собой все очистительные устройства и снабженного отводами к каждому из них, причем система снабжена перепускными окнами с шиберами с обеспечением возможности включения обеих или каждой по отдельности ступеней [1].

Установка блока на единой раме с телескопическими стойками позволила упростить наладку и обслуживание блока при эксплуатации, вместе с тем последовательная технологическая цепочка очистительных устройств предопределила сохранение высокой металлоемкости блока, а ручное управление каждым из них - большую трудоемкость в эксплуатации, значительным осталось и энергопотребление ступенями очистки.

Известно устройство для очистки жидкости от механических примесей, содержащее вертикальный цилиндрический корпус с крышкой и конусным днищем, патрубок ввода очищаемой жидкости, выполненный в верхней части корпуса, патрубок сброса механических примесей в емкость для их сбора, выполненный под конусным днищем корпуса, полую ось, установленную по продольной оси корпуса, узел активации очищаемой жидкости, выполненный в виде крыльчатки, жестко соединенной с наружной поверхностью полой оси, узел принудительного вывода очищенной жидкости, жестко связанный с полостью этой оси, единый привод вращения обоих указанных последних узлов, вал которого жестко связан с концом полой оси, патрубок вывода очищенной жидкости, установленный на крышке корпуса и соединенный одним своим концом с обращенным к крышке концом полой оси [2].

В устройстве обеспечена достаточно высокая последовательная очистка жидкости, вместе с тем эффективность очистки, как и в устройстве по [1], зависит от вязкости осаждаемого осадка. Кроме того, в устройстве процесс вывода примесей из корпуса имеет неуправляемый характер, так как скорость их вывода не регулируется ввиду отсутствия в устройстве необходимых для этого технических средств.

Известно устройство для очистки жидкости от механических примесей, содержащее вертикальный цилиндрический корпус с крышкой и конусным днищем, патрубок ввода очищаемой жидкости, выполненный в верхней части корпуса, патрубок сброса механических примесей в емкость для их сбора, выполненный под конусным днищем корпуса, полую ось, установленную по продольной оси корпуса, узел активации очищаемой жидкости, выполненный в виде крыльчатки, жестко связанной с наружной поверхностью полой оси, узел принудительного вывода очищенной жидкости, жестко связанный с полостью этой оси, единый привод вращения обоих указанных последних узлов, вал которого жестко связан с концом полой оси, патрубок вывода очищенной жидкости, установленный на крышке корпуса и соединенный одним своим концом с обращенным к крышке концом полой оси. Совмещение по времени процессов очистки жидкости и ее отвода за пределы корпуса, а также вывод примесей из устройства с регулируемой скоростью достигнуты тем, что лопасти крыльчатки выполнены из упругого материала и имеют длину, соизмеримую с длиной полой оси, а патрубок сброса механических примесей снабжен подвижным шнеком и поворотной заслонкой с узлом регулирования силы ее открывания [3]. Устройство наиболее близко к изобретению по совокупности существенных признаков и принято в качестве прототипа.

Устройство повышает степень очистки жидкости, например буровых растворов, вместе с тем верхнее по отношению к узлу активации размещение узла принудительного вывода очищенной жидкости в устройстве создает предпосылки к снижению надежности и производительности последнего, так как в случае присутствия в составе буровых растворов парафиновых примесей не исключено их оседание на крыльчатке узла вывода жидкости.

Задача изобретения состоит в создании устройства для очистки жидкости от механических примесей, в котором совмещенные по времени процессы очистки и вывода жидкости в условиях регулирования скорости вывода примесей за пределы устройства сочетались бы с надежной работой узла принудительного вывода очищенной жидкости независимо от присутствия в очищаемой среде легких, например парафиновых, примесей.

Задача решается тем, что в устройстве для очистки жидкости от механических примесей, содержащем вертикальный цилиндрический корпус с крышкой и конусным днищем, патрубок ввода очищаемой жидкости, патрубок сброса механических примесей в емкость для их сбора, выполненный под конусным днищем корпуса, ось, установленную по продольной оси корпуса, узел активации очищаемой жидкости, выполненный в виде крыльчатки, жестко связанной с указанной осью, узел принудительного вывода очищенной жидкости, установленный по продольной оси корпуса, привод вращения, вал которого жестко связан с концом указанной оси, и патрубок вывода очищенной жидкости, согласно изобретению узел принудительного вывода очищенной жидкости размещен в полости корпуса между узлами активации очищаемой жидкости и патрубком сброса механических примесей и выполнен в виде тангенциально расположенных в полости корпуса заборников жидкости, связанных с патрубком вывода очищенной жидкости при помощи охватывающего корпус кольцевого трубчатого элемента, а патрубки ввода очищаемой жидкости и вывода очищенной жидкости выполнены соответственно в крышке и верхней части корпуса и отделены друг от друга разделителем потоков и дополнительной крыльчаткой, связанной с концом оси, несущим крыльчатку узла активации очищаемой жидкости, при этом свободные концы заборников жидкости установлены вблизи крыльчатки узла активации очищаемой жидкости, а противоположные концы закреплены вблизи конусного днища корпуса.

Целесообразно разделитель потоков выполнить конусообразным, а дополнительную крыльчатку торцовой и закрепить на оси при вершине конуса.

Целесообразно узел принудительного вывода очищенной жидкости снабдить тремя трубчатыми заборниками жидкости, свободные концы которых установить вблизи продольной оси корпуса с равномерным огибанием последней.

Целесообразно узел принудительного вывода очищенной жидкости разместить вблизи крыльчатки узла активации очищаемой жидкости.

Целесообразно лопасти узла активации выполнить из упругого материала, например резины.

Целесообразно патрубок сброса механических примесей снабдить подвижным шнеком и поворотной заслонкой с узлом регулирования силы ее открывания.

Целесообразно устройство снабдить рамой, а шнек - приводом вращения, жестко связанным с рамой.

Целесообразно узел регулирования силы открывания заслонки шнека выполнить в виде жестко связанного с заслонкой стержня с резьбовым поясом и противовеса, установленного с возможностью перемещения по резьбе стержня.

При использовании изобретения может быть получен технический результат, выражающийся в:

- повышении надежности устройства, что обусловлено установкой узла принудительного вывода жидкости под узлом ее активации, т.е. в зоне наименьшего влияния легких парафиновых примесей на качество выводимого продукта, и выполнением этого узла в виде жестко связанных с корпусом заборников жидкости трубчатой формы, установленных тангенциально относительно продольной оси в полости корпуса;

- улучшении условий профилактического обслуживания и ремонта устройства, что обусловлено простотой конструктивного исполнения узла принудительного вывода очищенной жидкости и удобством доступа к нему и другим узлам устройства.

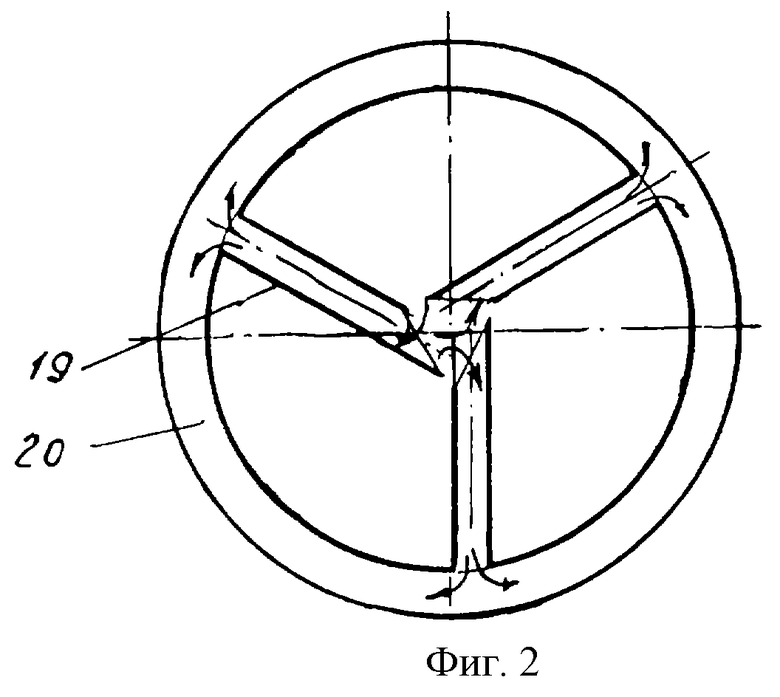

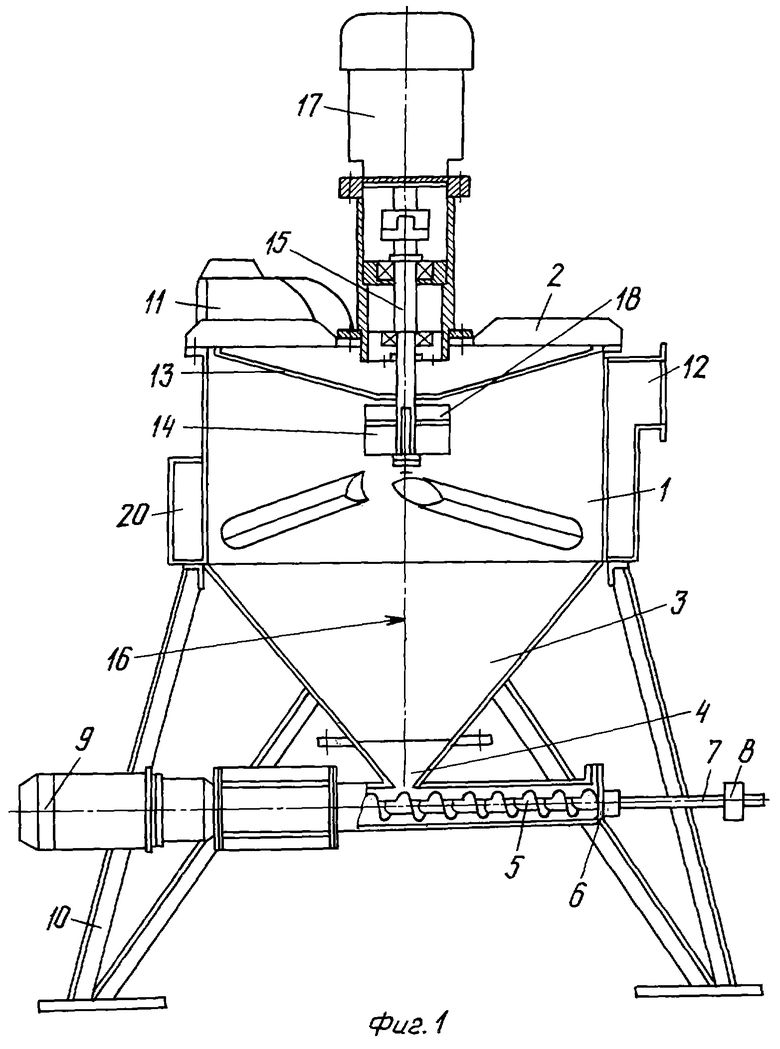

Другие преимущества заявляемого изобретения будут видны из описания и чертежа, где на фиг.1 изображен общий вид устройства, на фиг.2 - узел принудительного вывода очищенной жидкости, вид в плане.

Устройство для очистки жидкости от механических примесей содержит вертикальный цилиндрический корпус 1 с герметично установленной на нем крышкой 2 и конусным днищем 3, которое посредством патрубка 4 сброса механических примесей соединено с подвижным шнеком 5, установленным в емкости для сбора примесей (не показана) и снабженным поворотной заслонкой 6, на которой жестко закреплен узел регулирования силы ее открывания, включающий резьбовой стержень 7 с установленным на его резьбе противовесом 8. Привод 9 шнека и корпус 1 установлены на раме 10 устройства, а патрубок 11 ввода очищаемой жидкости установлен на крышке 2 и отделен от патрубка 12 вывода очищенной жидкости при помощи конусообразного разделителя 13 потоков жидкости, установленного между корпусом и крышкой. Узел 14 активации очищаемой жидкости жестко связан с концом оси 15, установленной по геометрической продольной оси 16 корпуса 1, и может быть выполнен в виде крыльчатки с лопастями из упругого материала, жесткость которых уменьшается от основания лопасти к ее вершине, а противоположный конец оси 15 связан с валом привода 17 вращения, жестко связанного с крышкой 2. Устройство снабжено дополнительной торцовой крыльчаткой 18, установленной у донной части разделителя 13 потоков жидкости и жестко связанной с концом оси 15; несущим крыльчатку узла 14.

Узел принудительного вывода очищенной жидкости размещен в полости корпуса 1 между узлом 14 и патрубком 4 и выполнен в виде трех трубчатых заборников 19 жидкости, установленных тангенциально по отношению к продольной оси 16, при этом свободные концы заборников жидкости размещены вблизи крыльчатки узла 14 и равномерно огибают эту ось, а противоположные концы закреплены вблизи конусного днища корпуса и жестко связаны с патрубком 12 при помощи охватывающего корпус кольцевого трубчатого элемента 20 (фиг.2).

Устройство работает следующим образом. Поток очищаемой жидкости по патрубку 11 подается в корпус 1 на разделитель 13, где при включении привода 17 под воздействием дополнительной крыльчатки 18 равномерно распределяется по периметру полости корпуса и одновременно под воздействием узла 14 подвергается интенсивному закручиванию вокруг продольной оси 16. Все механические примеси при этом, включая легкие парафиновые, за счет центробежных сил постоянно отбрасываются к стенке полости корпуса 1, одновременно вокруг оси 16 образуется столб очищенной жидкости, из которого она интенсивно выводится через заборники 19, кольцевой трубчатый элемент 20 и патрубок 12 за пределы корпуса. При наличии в очищаемой жидкости парафиновых примесей последние в процессе очистки накапливаются под нижней поверхностью разделителя 13, т.е. значительно выше уровня заборников 19, и совместно с другими примесями осадочного слоя под собственным весом перемещаются вдоль стенки полости корпуса 1 к конусному днищу 3 и через патрубок 4 к шнеку 5, силу открывания заслонки 6 которого регулируют следующим образом:

- при пониженной вязкости осадка противовес 8 сближают с наружной поверхностью заслонки 6;

- при повышенной вязкости осадка его сближают со свободным концом стержня 7.

Таким образом, при включении привода 9 шнеком 5 осуществляется сброс осадка со скоростью, соответствующей параметрам исходной жидкости и условиям работы узла 14, с гарантированным исключением контакта парафиновых примесей с узлом принудительного вывода очищенной жидкости за пределы устройства.

Источники информации, принятые во внимание при составлении заявки

1. Свидетельство Российской Федерации на полезную модель №4918, кл. В 01 D 21/00, опубл. 16.09.1997 г., Бюл. №9.

2. Авторское свидетельство СССР №1310027, кл. В 04 С 5/12, опубл. 15.05.1987 г.

3. Патент Российской Федерации №2174036, кл. В 01 D 21/26, опубл. 27.09.2001, Бюл. 27 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2174036C1 |

| УСТРОЙСТВО ПАССИВНО-АКТИВНОЙ ОЧИСТКИ БУРОВОГО РАСТВОРА | 2012 |

|

RU2508442C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОРНЫЙ ФИЛЬТР | 2005 |

|

RU2290252C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОРНЫЙ ФИЛЬТР | 2005 |

|

RU2295999C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОРНЫЙ ФИЛЬТР | 2005 |

|

RU2295998C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОРНЫЙ ФИЛЬТР | 2005 |

|

RU2290984C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА | 2013 |

|

RU2521580C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ | 1991 |

|

RU2026831C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2010 |

|

RU2433855C1 |

| ЦЕНТРОБЕЖНЫЙ ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2011 |

|

RU2467786C1 |

Изобретение относится к очистке жидкостей от механических примесей и может использоваться для очистки буровых растворов. Устройство содержит вертикальный корпус с крышкой и днищем. По оси корпуса установлен узел активации жидкости в виде крыльчатки, связанной с приводом вращения. Устройство имеет узел принудительного вывода очищенной жидкости в виде тангенциальных заборников жидкости. Патрубки ввода и вывода жидкости выполнены, соответственно, в крышке и верхней части корпуса и отделены друг от друга разделителем потоков и дополнительной крыльчаткой. Технический результат состоит в повышении надежности работы узла принудительного вывода очищенной жидкости при наличии в очищаемой жидкости легких примесей. 7 з.п. ф-лы, 2 ил.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТИ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2174036C1 |

| Турбоциклон для разделения суспензий | 1985 |

|

SU1310027A2 |

| Трехпродуктовый гидроциклон для осветления маслосодержащих сточных вод | 1973 |

|

SU476033A1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

2005-03-27—Публикация

2003-09-12—Подача