Настоящее изобретение относится к устройствам для погрузки криогенных продуктов в открытом море, в частности, для перекачивания сжиженного природного газа между двумя судами.

В течение многих лет стоимость получения и погрузки сжиженного природного газа (СПГ) оценивалась различными нефтяными компаниями без учета действительности. Наиболее значительные проблемы здесь связаны с тем, что до настоящего времени нефтегазовые месторождения экономично разрабатывались с использованием передающих трубопроводов от газового месторождения до установок для сжижения природного газа и затем путем транспортировки полученного СПГ с помощью танкеров снабжения к месту сбыта, кроме того, что существующая технология получения и погрузки в морских условиях, как считают, не является достаточно продуманной для проведения таких операций.

Поскольку поиски нефти и газа охватывают все более удаленные районы и области более глубоких вод, то для получения нефти и газа требуются новые методы и менее затратные решения. В настоящее время технология их получения в морских условиях и оборудование для передачи СПГ в таких условиях находятся в процессе развития, в результате чего появляются различные новые концепции. Если с их помощью можно будет заполнить остающийся пробел в технологии, причем экономический стимул здесь достаточно велик, то один или более из новых методов могут быть внедрены в ближайшем будущем.

Следовательно, цель настоящего изобретения заключается в том, чтобы создать систему для передачи СПГ между двумя плавающими судами, конструктивное выполнение которой обеспечивает ее дистанционное управление и стабильную и надежную передачу СПГ с высокой эффективностью.

Для достижения вышеупомянутой цели обеспечивается система, которая в соответствии с изобретением отличается тем, что содержит соединительную головку, смонтированную на одном конце гибкого трубопровода и приспособленную для закрепления на платформе на первом судне (в случае, когда она не используется), и соединительный узел, смонтированный на одном конце второго судна и включающий втягивающий раструб, форма которого обеспечивает направленное втягивание в него указанной соединительной головки до положения сочленения, при котором гибкий трубопровод может быть присоединен к транспортирующим трубам, смонтированным на втором судне, с помощью вентильных устройств, установленных на соединительной головке, при этом соединительная головка, кроме того, снабжена направляющими и подсоединена по меньшей мере к одному втягивающему тросу для ее направленного втягивания в соединительный узел с помощью лебедки, установленной на втором судне.

В предпочтительном варианте воплощения предложенной системы гибкий трубопровод содержит по меньшей мере две параллельно проходящих гибких трубы, которые подсоединены к соответствующему вентилю соединительной головки. Каждое вентильное устройство предпочтительно выполнено из двух секций, что позволяет отсоединить трубопровод в экстренной ситуации и, кроме того, предложенная система снабжена режущим приспособлением для обрезания троса при необходимости экстренного отсоединения.

Далее настоящее изобретение будет описано на примерах воплощения, которые схематически показаны на чертежах.

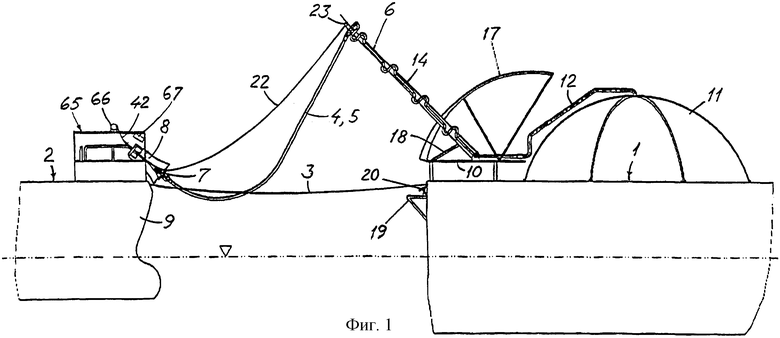

Фиг.1 изображает на виде сбоку два судна, которые соединены с использованием системы согласно первому варианту воплощения данного изобретения;

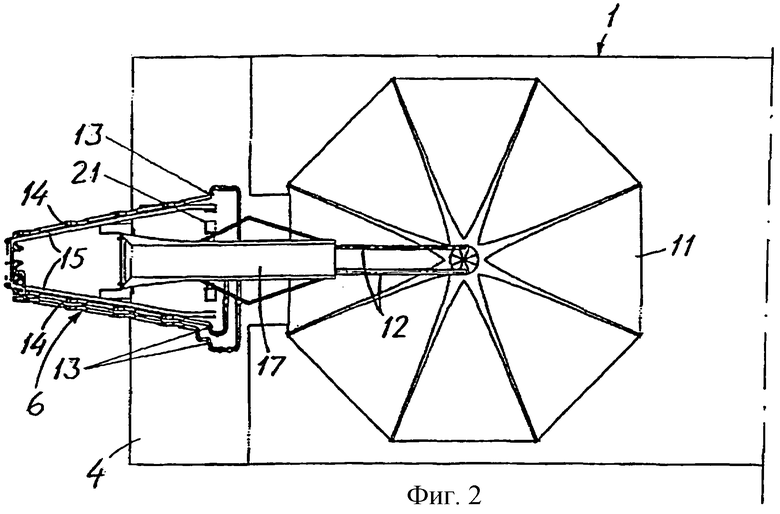

фиг.2 - на виде в плане часть системы, которая смонтирована на судне справа, показанном на фиг.1;

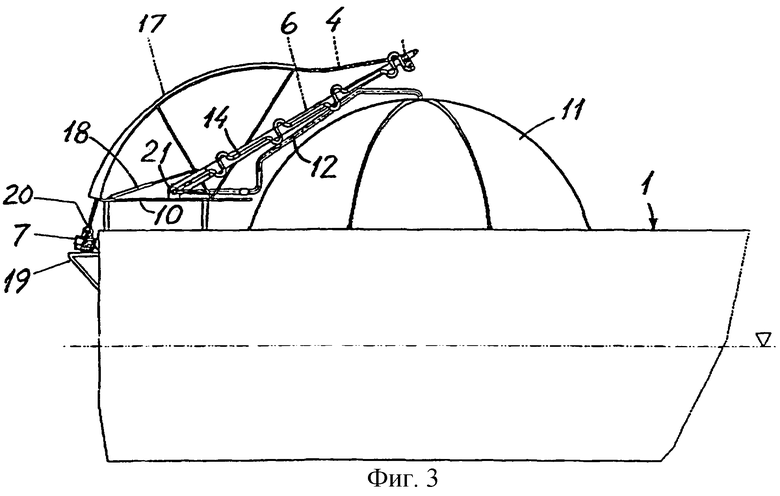

фиг.3 - на виде сбоку ту же часть системы, которая изображена на фиг.2, но входящие в нее элементы показаны в положении, при котором соединительная головка не используется;

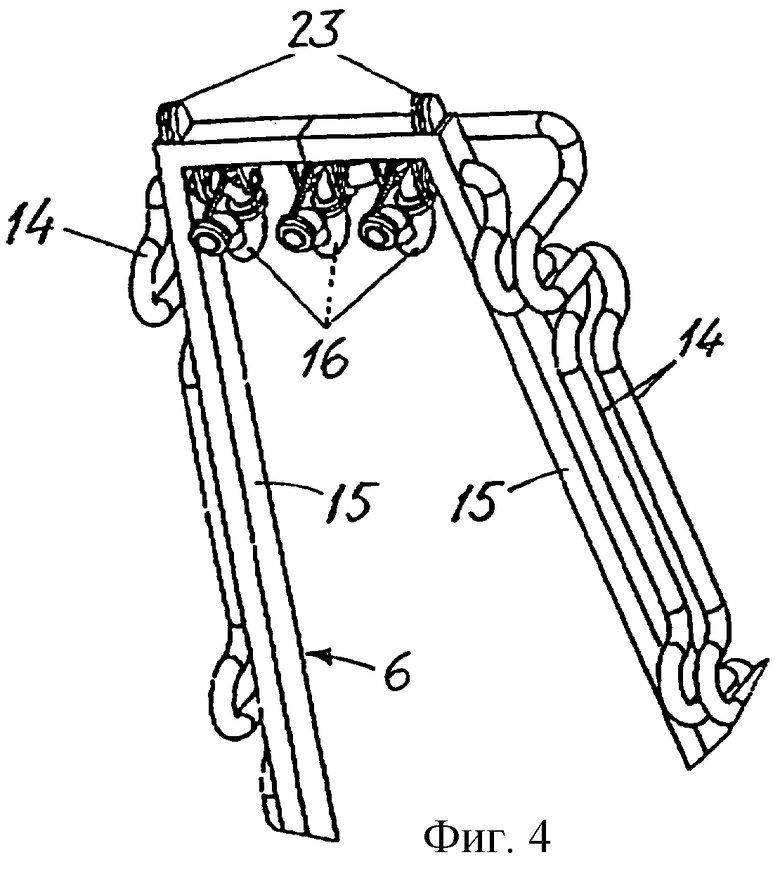

фиг.4 - верхнюю часть А-образной рамы, показанной в плане на фиг.2;

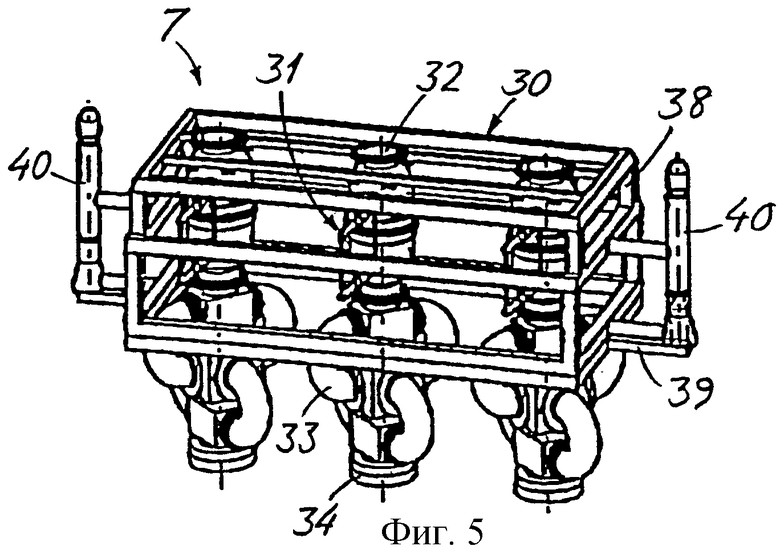

фиг.5 - соединительную головку согласно первому варианту;

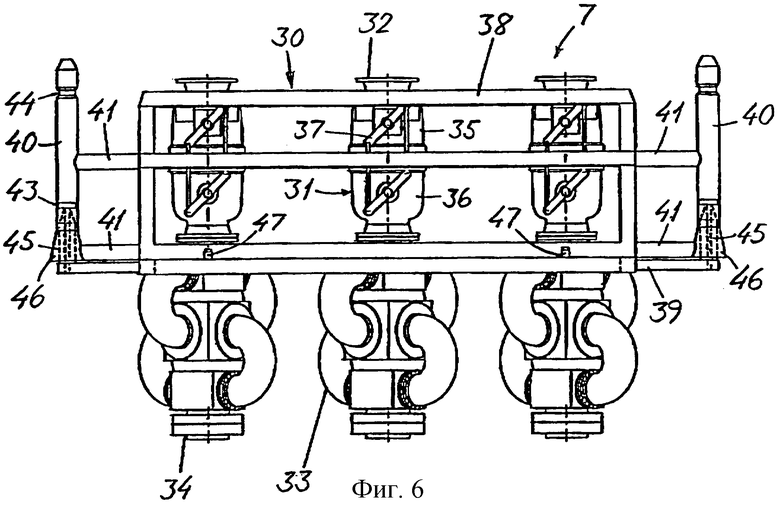

фиг.6 - в увеличенном масштабе на виде сбоку соединительную головку, показанную на фиг.5;

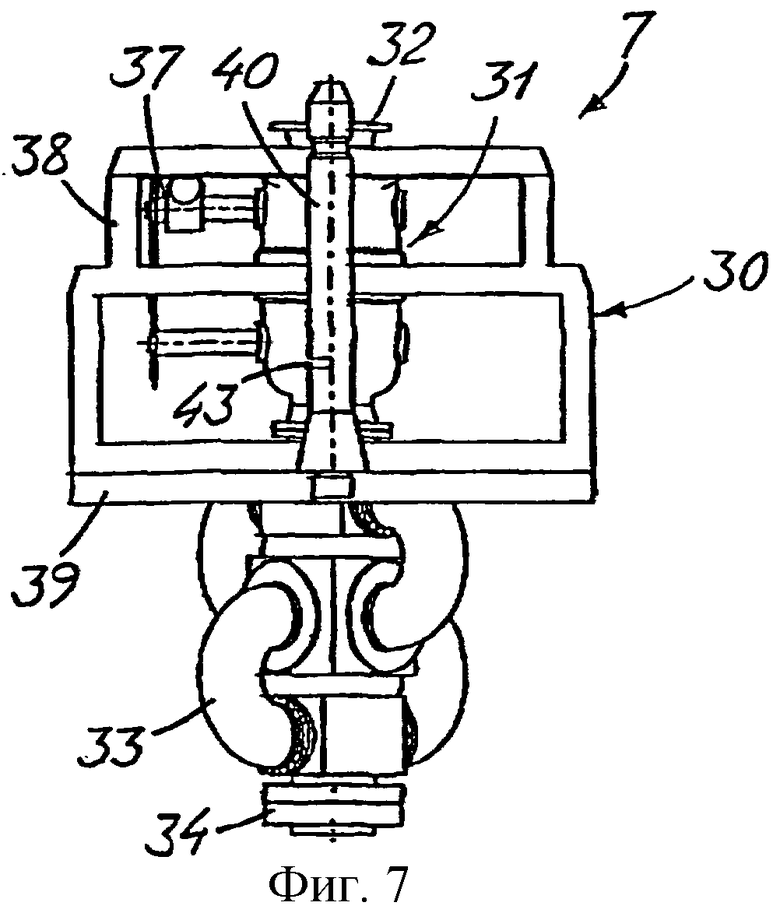

фиг.7 - соединительную головку на виде сбоку под прямым углом по отношению к виду, показанному на фиг.6;

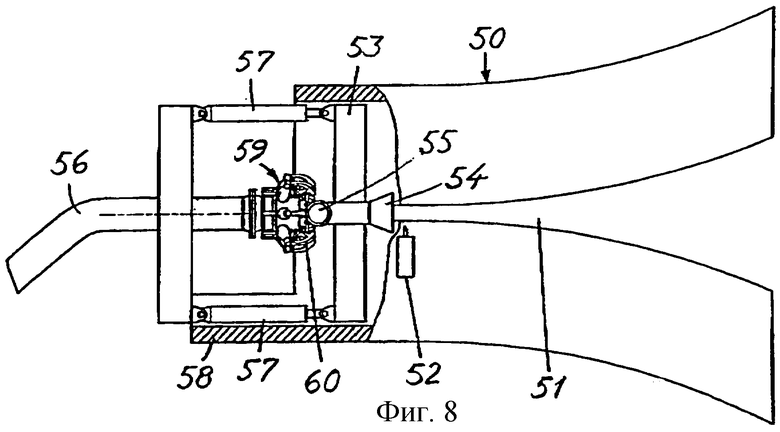

фиг.8 - на виде сбоку соединительный узел согласно первому варианту воплощения предложенной системы, в частичном разрезе;

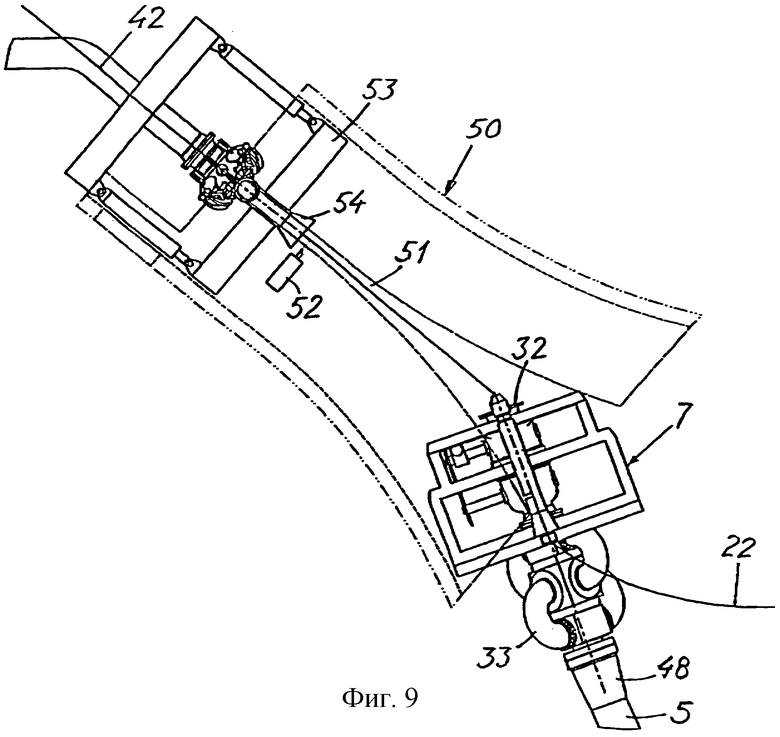

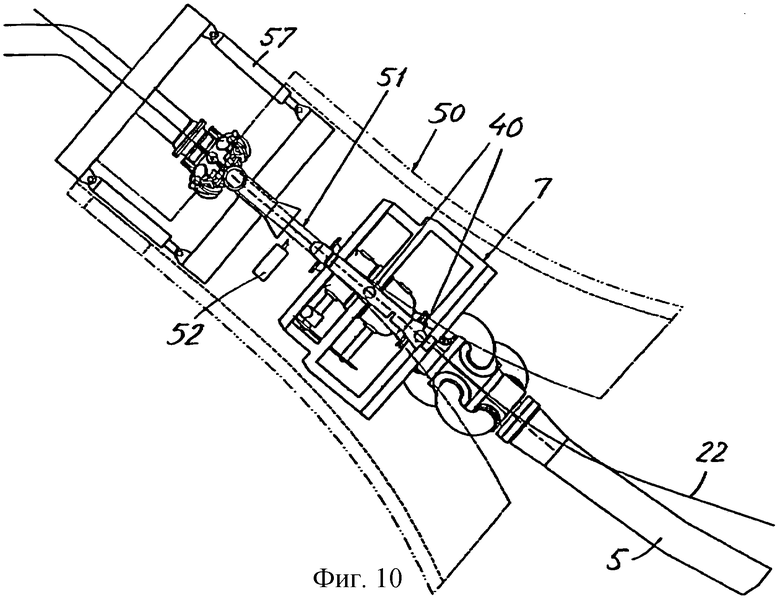

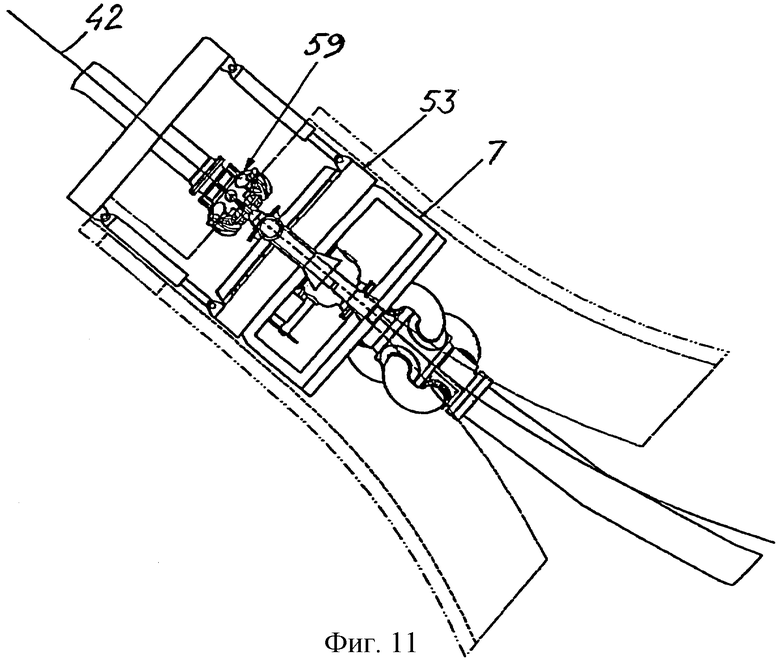

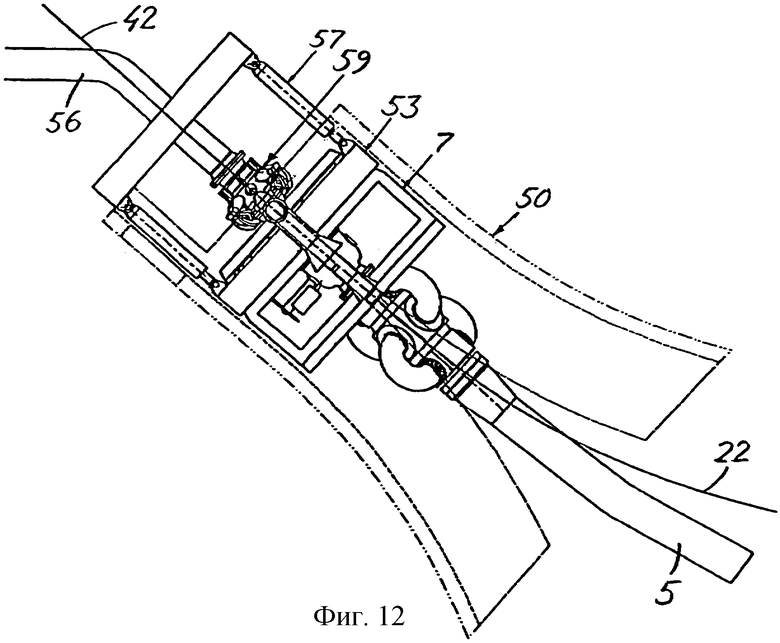

фиг.9-12 - на виде сбоку соединительный узел и соединительную головку, на которых втягивающий раструб изображен в наклонном положении, а соединительная головка показана в различных положениях относительно втягивающего раструба во время ее втягивания и соединения;

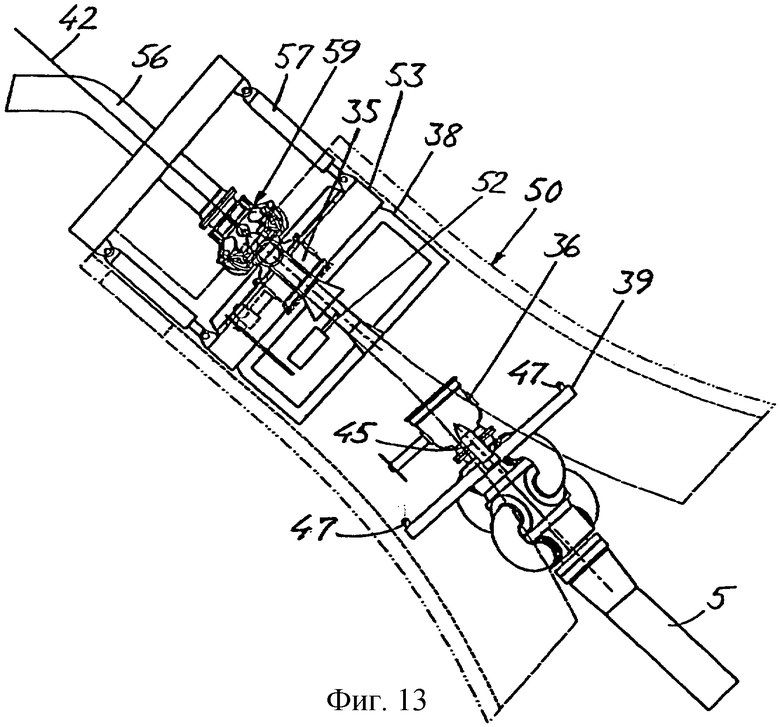

фиг.13 - на виде сбоку соединительный узел с втягивающим тросом и состоящую из двух частей соединительную головку в ситуации экстренного отсоединения;

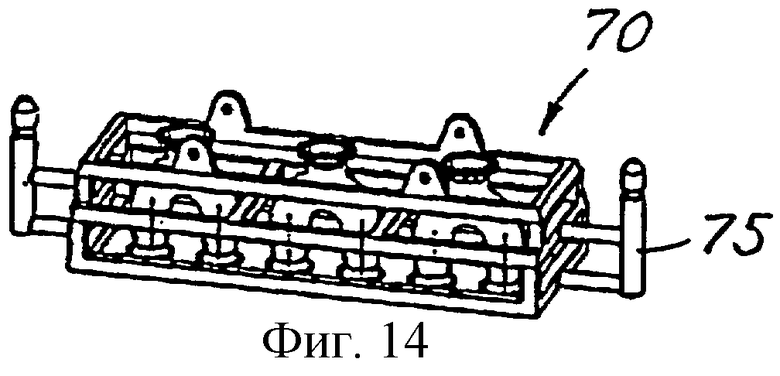

фиг.14 - в перспективе соединительную головку, согласно второму варианту воплощения системы;

фиг.15 - в увеличенном масштабе соединительную головку, изображенную на фиг.14;

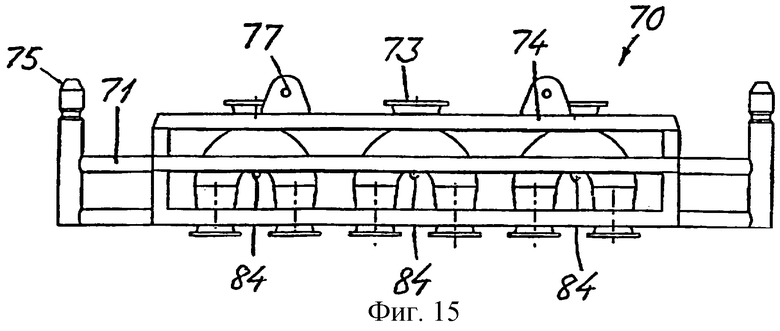

фиг.16 - соединительную головку на виде сбоку под прямым углом по отношению к виду на фиг.15;

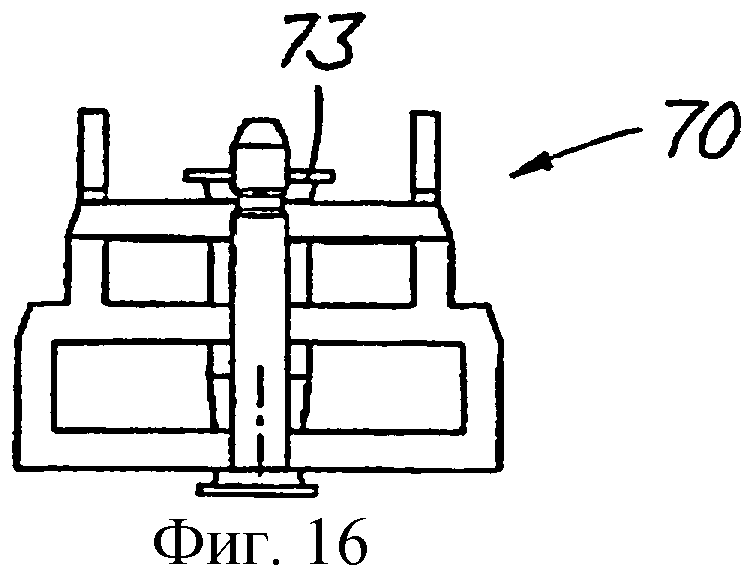

фиг.17 - на виде сбоку соединительный узел согласно второму варианту воплощения системы;

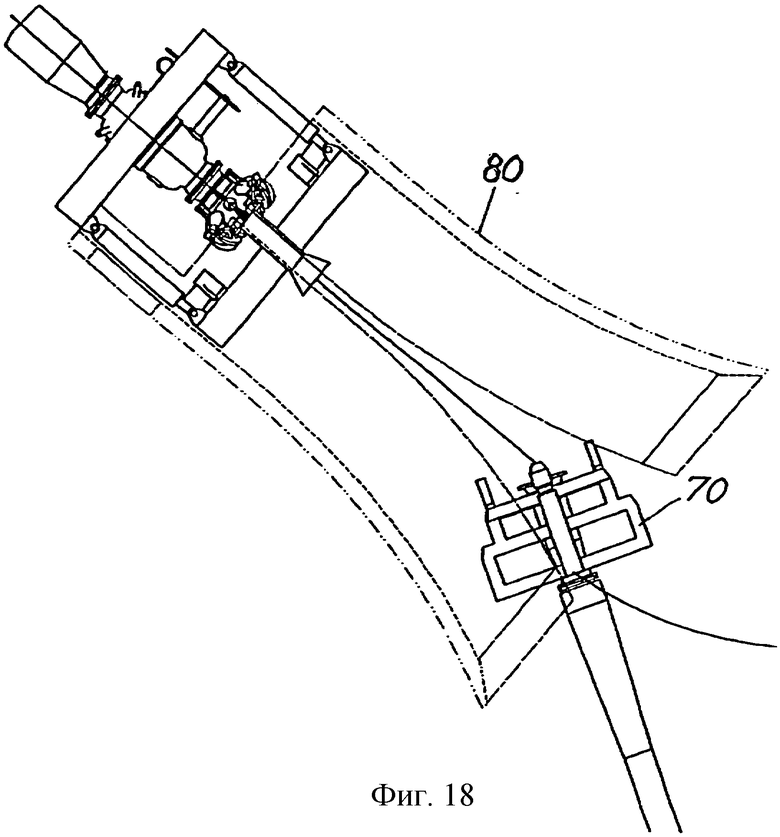

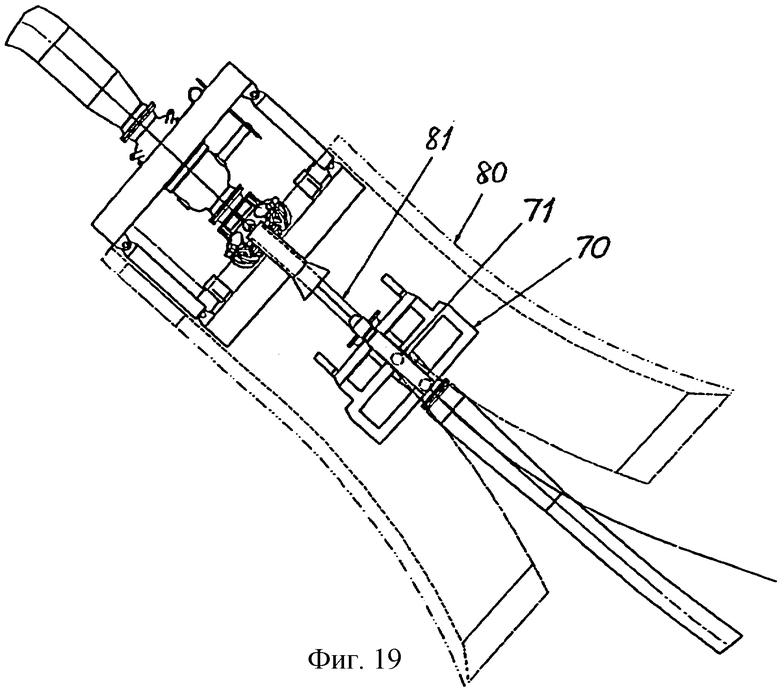

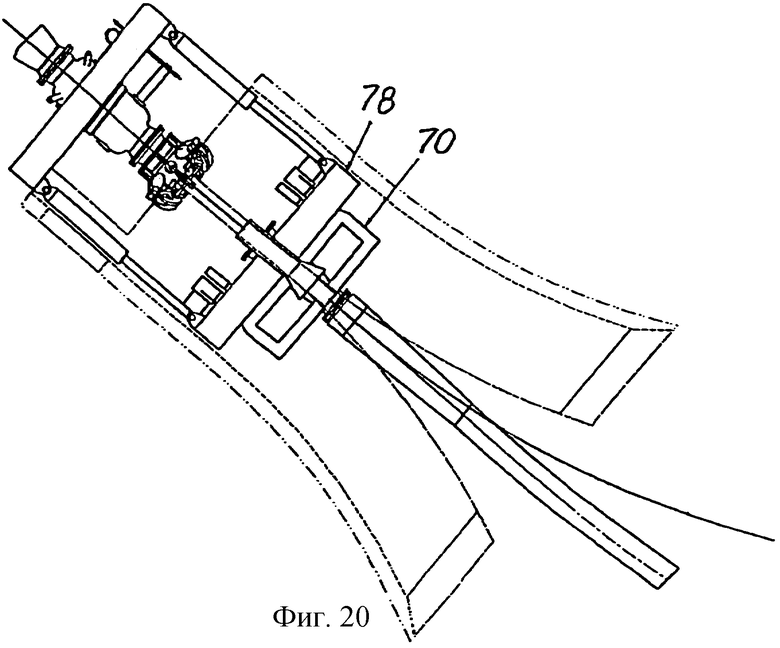

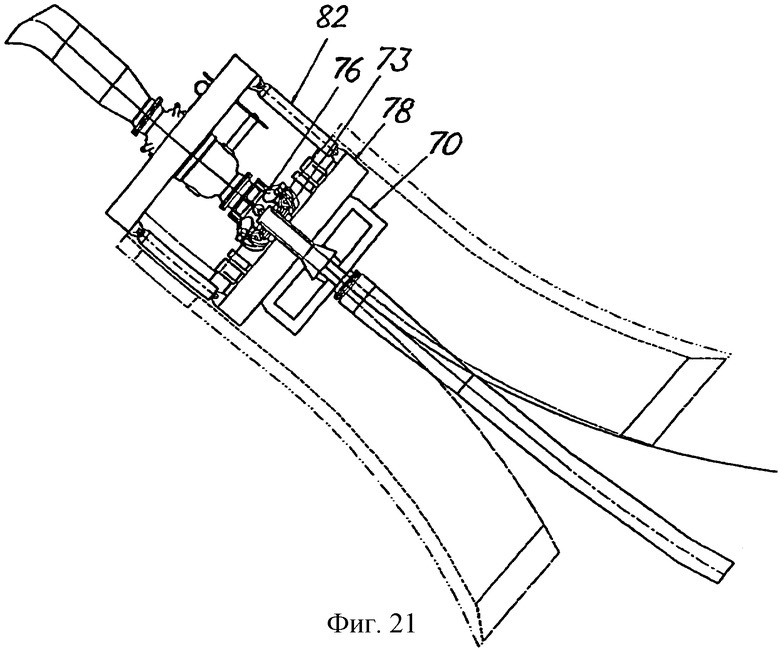

фиг.18-21 - на различных видах сбоку соединительный узел и соединительную головку согласно второму варианту воплощения системы, на различных стадиях во время втягивания и фиксации втягиваемой головки в соединительном узле;

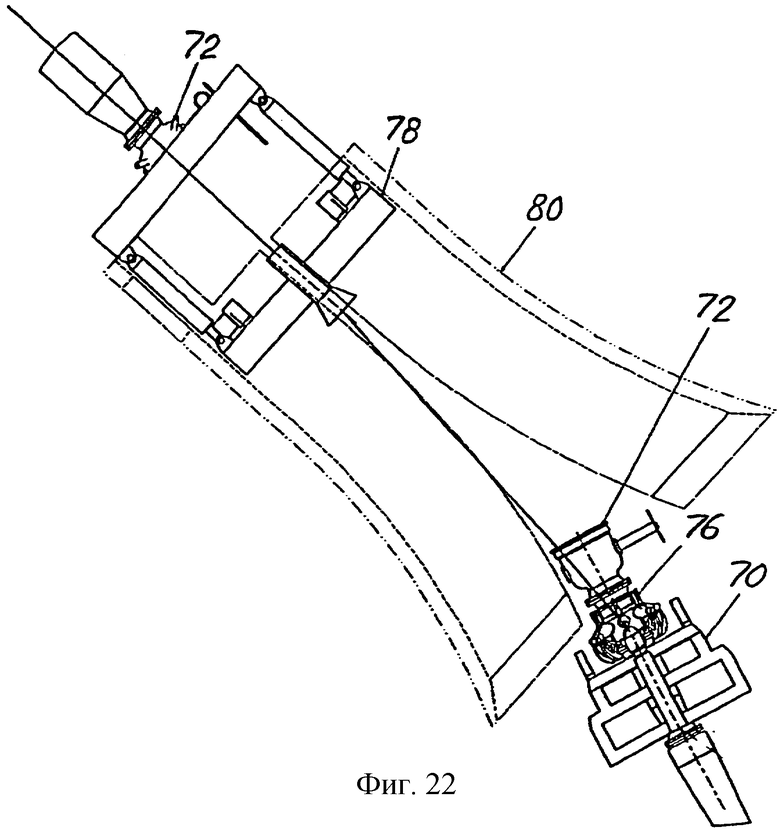

фиг.22 - на виде сбоку соединительный узел с раструбом втягивания и соединительной головкой в ситуации экстренного отсоединения.

На фиг.1 частично показаны на виде сбоку два судна, на которых установлена система, выполненная согласно заявленному изобретению, предназначенная для передачи СПГ с одного судна на другое. Одно, или первое, судно 1 представляет собой производственное судно, выполненное с возможностью производства, накопления и отгрузки СПГ. Это судно имеет собственную установку для производства СПГ или сжиженного попутного газа. Другое судно 2 представляет собой танкер снабжения - обычный танкер для перевозки СПГ, который приспособлен для загрузки в открытом море. Для этого судно в носовой части имеет встроенное оборудование для подсоединения трубопровода и заливки СПГ, тогда как выгрузка осуществляется с помощью традиционного разгрузочного оборудования, размещенного в центре судна.

Танкер 2 снабжения на фиг.2 пришвартован к "производственному" судну 1 с помощью пары стальных тросов 3. Расстояние между судами составляет порядка 55-65 м, и такое взаимное расположение поддерживают за счет того, что танкер снабжения обеспечивает действие постоянной тянущей силы.

Конструктивное выполнение и размеры предложенной системы предназначены для обеспечения перекачивания 10 000 м3 СПГ в час через гибкий трубопровод 4, смонтированный на квартердеке "производственного" судна. В настоящем изобретении трубопровод 4 включает три параллельно проходящих гибких трубы 5 (на чертеже показана только одна труба), имеющих внутренний диаметр 16 дюймов. Эти трубы проходят от свободного конца грузовой стрелы 6, смонтированной на квартердеке судна 1 с возможностью поворота относительно оси до соединительной головки 7, которая, как показано на фиг.1, введена в соединительный узел предлагаемой системы. Данный узел размещен на кормовой части 9 танкера 2 снабжения приблизительно на высоте 6 м над уровнем палубы. Две из указанных гибкие трубы 5 предназначены для перекачивания СПГ, в то время как третья труба служит для возврата испарившегося СПГ на "производственное" судно 1. Параллельность поддерживается за счет того, что между ними через определенные интервалы размещены упругие разделительные элементы (не показаны). Как будет понятно, количество труб зависит от производительности системы (расхода перекачиваемого СПГ).

Дополнительно к необходимым открывающим/перекрывающим вентильным устройствам на танкере снабжения и "производственном" танкере необходимо иметь вентили для соединения гибких труб в поперечном направлении. Перед началом перекачивания СПГ необходимо охладить две отводящих трубы с помощью азота, который помимо этого используется в конце передачи для выдувки СПГ из трубопровода перед их разъединением. Вентили поперечного соединения будут постоянной частью трубопровода на танкере снабжения, поскольку для подачи азота предполагается использовать тот же трубопровод, который используется для возврата газа во время осуществления процесса передачи СПГ. Подача газа и его последующий возврат будут производиться на борту танкера снабжения.

Как было отмечено выше, один конец гибкого трубопровода 4 подсоединяют к свободному концу грузовой стрелы 6, выполненной с возможностью поворота относительно оси. В иллюстрируемом варианте воплощения изобретения грузовая стрела содержит А-образную раму 6, нижний конец которой смонтирован с возможностью поворота относительно оси на платформе 10, установленной на квартердеке "производственного" судна 1. От сферических цистерн 11 судна 1 отходят смонтированные трубы 12, которые через соответствующие вертлюги подсоединены к прямым отрезкам труб 14, поддерживаемым с помощью соответствующих одной или двух стоек 15 А-образной рамы. Прямые отрезки труб 14 в верхней части А-образной рамы 6 подсоединены к трем гибким соединительным элементам 16 (см. фиг.4). Другие концы соединительных элементов 16 подключены к гибким трубам 5.

Когда предлагаемое устройство не используют, А-образная рама будет находиться в исходном положении, в котором она ориентирована вперед, в направлении носовой части судна 1, как показано на фиг.3. В этом положении трубопровод 4 поддерживается с помощью размещенных на судне поддерживающих средств, в частности, с помощью элемента с наклонной поверхностью 17, смонтированного в промежутке между стойками 15 А-образной рамы. Как показано, указанный элемент 17 имеет выпуклую криволинейную поверхность, которая имеет, как вариант, форму сектора окружности и поддерживает существенную часть трубопровода.

Во время передачи соединительной головки 7 и гибких труб 15 ко второму судну 2, указанная А-образная рама 6 посредством гидроцилиндров 18 поворачивается вокруг оси вращения по направлению к корме судна 2 так, чтобы она выступала вперед за пределы судна 1, при этом указанная рама образует с палубой судна угол в 45 градусов, как это показано на фиг.1.

Когда предлагаемая система не используется, соединительную головку 7 размещают на платформе 19, установленной на корме производственного судна 1, как показано на фиг.3. Подходящая платформа может быть выполнена U-образной формы, с местом для размещения соединительной головки, образованным проемом. В нерабочем положении соединительная головка удерживается на платформе 19 с помощью средств фиксации, которые, как показано, включают подходящие фиксирующие захваты 20, приводимые в действие гидроприводом.

Как было упомянуто выше, соединительную головку 7 подсоединяют по меньшей мере к одному втягивающему тросу для направленного втягивания соединительной головки в соединительный узел 8 с помощью лебедки, установленной на танкере 2 снабжения. Иллюстрируемое воплощение соединительной головки предусматривает использование двух таких втягивающих тросов так, как будет описано ниже. Эти втягивающие тросы подсоединены, кроме того, к соответствующим лебедкам 21, установленным на "производственном" судне 1. Используются лебедки, обеспечивающие постоянное натяжение троса так, что те части тросов, которые расположены между соединительной головкой и лебедками, выполняют роль ограничивающих тросов или тросов с натяжением для регулирования положения соединительной головки во время ее втягивания в соединительный узел так, как это далее раскрыто в конце описания изобретения. Как показано на фиг.2 и 3, указанные лебедки 21 смонтированы на платформе 10 в проеме между стойками А-образной рамы 6. Тросы 22 (см. фиг.1) перемещаются по двум роликам 23, установленным на верхнем конце А-образной рамы 6, как показано на фиг.4.

На фиг.5-7 изображен вариант выполнения соединительной головки 7. Как показано, она включает рамную конструкцию 30, в которой для каждой из гибких труб 5 предусмотрено вентильное устройство 31, выполненное с соединительным фланцем 32, предназначенным для присоединения головки к элементам соединительного узла 8, с гибким сочленением (карданным шарниром 33) и вертлюгами 34 для присоединения к гибким трубам 5. Гибкие сочленения и вертлюги выполнены так, чтобы обеспечить перемещение и вращение трубопроводов, что будет обычно иметь место в процессе втягивания и во время передачи СПГ. Гибкие трубопроводы соответствующим образом могут быть подсоединены к вертлюгам через работающие на изгиб элементы 48 жесткости (см. фиг.9), которые должны предохранять трубопроводы от излишнего изгиба.

Как было указано, в процессе перекачивания СПГ фланцы вентилей 32 присоединены к оборудованию узла 8. Это оборудование включает приводимые в действие с помощью гидропривода основные соединительные элементы, которые устроены таким образом, что они не могут отсоединяться от фланцев вентилей в случае неисправности гидравлической системы. В этой связи и из-за того, что основные элементы сцепления будут подвержены сильному обледенению при крайне низкой температуре (-163°С) в криогенных условиях передачи СПГ, необходимо иметь экстренную систему отсоединения, обеспечивающую быстрое отсоединение трубопроводной системы 4 в экстренной ситуации.

Для обеспечения такого быстрого отсоединения каждый из вентильных устройств 31 выполнен двухсекционным и предпочтительно состоит из двух обычных дистанционно управляемых шаровых вентилей 35, 36 с механизмом 37 фиксирования и разъединения. Рамная конструкция 30 также состоит из двух секций и включает верхнюю раму 38 и нижнюю раму 39. На верхней раме 38 установлены верхние вентили 35 вентильных устройств 31 с соединительными фланцами 32 так, чтобы соединительные фланцы немного выходили за пределы верхней стороны рамы и располагались все в одной плоскости. Нижние вентили 36 вместе с карданными шарнирами 33 и вертлюгами 34 закреплены на нижней раме 39.

В случае возможного экстренного отсоединения эта ситуация будет контролироваться с танкера 2 снабжения, при этом в первую очередь перекрываются вентили 35, 36 и после этого приводится в действие механизм 37 их фиксирования и разъединения. Втягивающие тросы (на фиг.5-7 на показаны) соединительной головки обрезаются с помощью предусмотренного для этой цели режущего приспособления (описанного ниже). Нижняя часть соединительной головки 7, т.е. нижняя рама 39 с закрепленными на ней элементами, после этого упадет в море и затем последовательно будет втянута на борт "производственного" судна так, как это будет описано ниже. Эта нижняя часть более наглядно показана на фиг.13, иллюстрирующей ситуацию экстренного отсоединения.

Верхняя рама 38 является передней рамой соединительной головки 7 и, соответственно, той частью, которая должна быть прочной при столкновениях, которые возможны при втягивании соединительного узла 8. Для того, чтобы защитить саму раму 38 снаружи, она предпочтительно снабжена защитными элементами или износостойкими кромками (не показаны) из дерева или другого подходящего материала в незащищенных местах ее конструкции. Как видно на фиг.7, рама 38 имеет ступенчатую верхнюю часть, которая направленно входит в соединительную раму, расположенную в верхнем конце раструба втягивания соединительного узла 8.

К раме 38 с помощью держателей, имеющих вид коротких консолей 41, выступающих с противоположных сторон рамы, прикреплены два направляющих штыря 40. При втягивании соединительной головки консоли 41 выполняют роль дополнительных направляющих, которые входят в продольные направляющие прорези, выполненные в раструбе втягивания, как это указано ниже. Направляющие штыри приспособлены для их ввода в соответствующие направляющие раструбы, смонтированные в соединительном узле 8 (см. фиг.8 и 9).

Направляющие штыри 40 выполнены полыми, со сквозным каналом, предназначенным для пропускания соответствующего втягивающего троса 42 и снабженным средствами для фиксации троса в направляющем штыре. Эти средства фиксации могут, например, представлять собой подходящие клинообразные элементы (не показаны), которые могут перемещаться внутри продольного канала штырей так, чтобы трос фиксировался. Направляющие штыри снабжены, кроме того, щелевым отверстием 43 ввода режущего инструмента для обрезания вышеупомянутого троса в случае необходимости экстренного отсоединения. Кроме того, каждый из направляющих штырей выполнен с кольцевой канавкой 44 для сцепления штыря с фиксирующим элементом, образующим часть средств фиксации, снабженных гидравлическим приводом, обеспечивающим сочленение соединительной головки с упомянутой рамной конструкцией соединительного узла таким образом, как это будет описано ниже.

Нижняя рама 39 содержит по существу прямоугольный элемент, снабженный на противоположных торцах парой мини-штырей 45, приспособленных для ввода в конусообразную часть 46, имеющуюся на нижнем конце направляющих штырей 40, и снабжена помимо этого четырьмя направляющими штырями 47, удерживающими верхнюю и нижнюю рамы в определенном положении друг относительно друга при их соединении. Нижняя рама не снабжена какими-либо средствами сцепления или фиксации, за счет чего ее элементы присоединятся с возможностью экстренного отсоединения.

На фиг.8 показан на виде сбоку в частичном разрезе соединительный узел 8, смонтированный на танкере 2 снабжения. Этот соединительный узел включает в себя основной направляющий раструб или раструб 50 для втягивания, который устанавливают в наклонном положении на корме 9 танкера 2 снабжения под углом 40° к поверхности палубы судна, при этом отверстие ввода (головки 7) расположено приблизительно на уровне палубы. Раструб имеет расширяющуюся переднюю часть, плавно сопряженную с цилиндрической задней частью, за счет чего формируются основные направляющие средства для соединительной головки 7. Помимо этого, раструб снабжен вторыми направляющими средствами в виде двух проходящих в продольном направлении щелевидных прорезей 51, имеющих большую ширину у отверстия ввода головки и сужающихся до ширины, соответствующей диаметру консолей-держателей 41, удерживающих направляющие штыри 40 соединительной головки с тем, чтобы консоли-держатели скользили в направляющих прорезях 51, а направляющие штыри перемещались снаружи раструба. Предпочтительно, чтобы направляющие прорези были покрыты сменными облицовочными элементами из дерева или другого подходящего материала. Вблизи направляющих прорезей 51 устанавливают режущее приспособление 52 для обрезания втягивающих тросов 42 в случае необходимости экстренного отсоединения.

В верхнем конце внутренней части втягивающего раструба 50 размещена соединительная рама 53, которая предназначена для сочленения со ступенчатой верхней частью соединительной головки 7. На указанной соединительной раме смонтированы два направляющих раструба 54, которые приспособлены для размещения в них направляющих стержней 40 соединительной головки 7. Вверху каждого направляющего раструба 54 установлен соединительный цилиндр 55, предназначенный для осуществления контактного зацепления в канавке 44, имеющейся в направляющем стержне 40, с обеспечением фиксации соединительной головки в соединительной раме 53.

Соединительная рама 53 выполнена с возможностью перемещения во втягивающем раструбе 50 между положением ее наибольшего вхождения в раструб ("внешнее" положение), при котором обеспечивается соединение рамы с головкой 7, и ее положением внутри раструба ("внутреннее" положение), в котором осуществляется соединение фланцев 32 вентилей с транспортирующими трубопроводами 56 танкера 2 снабжения. Соединительная рама подвешена на четырех гидроцилиндрах 57 (по одному на каждом из ее углов), обеспечивающих возможность ее перемещения. Такое выполнение позволяет осуществлять последнюю стадию втягивания соединительной головки 7 под надежным контролем, и кроме того, при таком выполнении соединительная головка будет неподвижно висеть во время ее осмотра и очистки. Соединительная рама 53 перемещается по четырем уголковым направляющим рельсам 58, образующим прямое продолжение втягивающего раструба 50. Наличие таких направляющих необходимо ввиду наклонного положения раструба и рамной конструкции относительно поверхности палубы судна.

Вышеупомянутые основные соединительные элементы для сочленения соединительных фланцев 32 соединительной головки с транспортирующими трубопроводами 56 обозначены позицией 59 и включают в себя замковые захваты 60 с гидроприводом, охватывающие края фланцев 32. Как было сказано выше, эти соединительные элементы выполнены такими, что обеспечивают надежную работу при отказе других элементов системы, поскольку они будут оставаться в положении фиксированного соединения даже в случае падения давления в гидравлической системе.

Кроме того, как было отмечено выше, втягивающий раструб 50 установлен в наклонном положении на палубе судна 2, причем так, чтобы его входное отверстие располагалось на уровне палубы. Как показано на фиг.1 верхняя часть этого раструба встроена в палубную надстройку 65, которая образована рамной конструкцией, удерживающей втягивающий раструб на месте. В надстройке, помимо этого, предусмотрены стенки и крыша, поэтому соединительные элементы, соединительные фланцы и т.д. скрыты и защищены от ветра и атмосферных осадков. Часть надстройки предпочтительно может иметь раздвижные стенки и раздвижную крышу (не показаны) для более удобной эксплуатации и осмотра.

Как показано на фиг.1, на крыше палубной надстройки установлены две лебедки 66 для привода втягивающих тросов. Указанные лебедки могут быть размещены и на уровне поверхности палубы при установке блоков для протягивания через них тросов на верхней части палубной надстройки. Лебедки предпочтительно выполнены с обеспечением постоянного натяжения тросов.

Перед осуществлением сочленения соединительных фланцев 32 с прилегающими к ним ответвлениями транспортирующих трубопроводов 56 эти фланцы должны быть осмотрены, очищены (предпочтительно спиртом) и высушены для удаления всех остатков воды. Для этой цели предусмотрено разбрызгивающее и высушивающее оборудование, обозначенное на фиг.1 позицией 67. Это оборудование содержит сопла для распыления спирта на фланцы и осушающие вентиляторы, установленные на крыше палубной надстройки. В процессе втягивания соединительной головки фланцы будут защищены снаружи покрытием, чтобы избежать проникновения воды в трубы и вентили. Необходимо также отметить, что верх втягивающего раструба открыт с целью осмотра и очистки фланцев.

Фиг.14-22 иллюстрируют второй вариант воплощения системы согласно настоящему изобретению, который будет кратко описан ниже.

На указанных фигурах используют ссылочную нумерацию, обозначающую следующие элементы конструкции:

70 - соединительная головка, 71 - консольные держатели для направляющих штырей, 72 - двухсекционные шаровые вентили, 73 - соединительный фланец, 74 - верхняя рама, 75 - направляющие штыри, 76 - основное гидравлическое соединение, 77 - соединительные выступы в виде ушек, 78 - соединительная рама, 79 - направляющий раструб, 80 - раструб для втягивания головки, 81 - направляющая прорезь, 82 - гидроцилиндр, 83 - направляющий рельс, 84 - вспомогательный трос.

Второй вариант воплощения системы отличается от первого варианта воплощения тем, что из конструкции соединительной головки исключены все гибкие соединения 33 и вращаемые вертлюги 34, имеющиеся в первом варианте выполнения, а система экстренного отсоединения перемещена непосредственно на танкер 2 снабжения. Указанные изменения осуществлены для того, чтобы уменьшить вес и устранить все места возможных утечек или слабых связей в конструкции соединительной головки или втягиваемой головки. Кроме того, предполагается оборудовать танкер 2 снабжения средствами динамического позиционирования для ограничения вертикального перемещения с тем, чтобы исключить или снизить требования, определяющие необходимость использования шарнирных и гибких соединений на втягиваемой головке.

Как видно из чертежей, количество гибких трубопроводов или шлангов может быть увеличено до шести, но их диаметр при этом уменьшен до 12 дюймов.

Что касается оборудования, размещаемого на "производственном" судне 1, то это только соединительная головка 70, которая изменена по сравнению с первым вариантом воплощения предлагаемой системы.

Втягиваемая соединительная головка 70 содержит лишь одну рамную часть, три тройника с соединительными фланцами 73, два направляющих штыря 75 и четыре соединительных выступа в виде ушек 77. Головка 70 будет втягиваться в раструб 80 и подсоединяться также, как и ранее (см. фиг.18-20).

Что касается оборудования, установленного на танкере 2 снабжения, то это, по существу, соединительные элементы, система экстренного отсоединения и детали соединительной рамы, которые имеют иное выполнение.

Соединение между втягиваемой соединительной головкой 70 и соединительной рамой 78 перемещено от направляющих раструбов 79 к соответствующей раме. На соединительной раме размещены четыре гидроцилиндра 82 для соединения, а на верхней части втягиваемой головки выполнено четыре соответствующих выступа в виде ушек 79.

С нижней части рамной конструкции свисают три натяжных вспомогательных троса 84. Эти тросы перемещаются, действуя параллельно с гибкими трубопроводами, и протянуты от верхней части А-образной рамы.

Система 72 экстренного отсоединения представляет собой часть стационарной системы трубопроводов, установленной на танкере 2 снабжения, при этом соединительные захваты 76 смонтированы на нижнем конце системы экстренного отсоединения (см. фиг.17). В случае экстренного отсоединения соединительные захваты 76 и нижняя часть вентильного соединения 72 для экстренных случаев будет перемещаться вместе с отсоединенной головкой 70, как показано на фиг.22. Сцепление или соединение после такого экстренного отсоединения будет осуществляться, как и описанно ранее.

Отсоединение в экстренной ситуации в большинстве случаев предполагается осуществлять контролируемым образом, чтобы избежать падения важных деталей конструкции в море (наибольшая опасность может возникать именно для такого оборудования). Предполагается, что при использовании контроля в ситуации экстренного отсоединения соединительную головку и нижнюю часть экстренного разъединителя подтягивают непосредственно к производственному судну, как и при традиционном отсоединении. В некоторых экстренных ситуациях даже может быть необходимым обрезать тросы с падением втягиваемой головки в море.

Далее, для полноты изложения, будет приведено описание различных порядков осуществления действий при работе системы согласно первому варианту воплощения настоящего изобретения, в особенности, касающихся "втягивания и соединения", "отсоединения и вывода из эксплуатации" и "объединения после экстренного разъединения".

Втягивание и соединение

1. Передают (протягивают) швартовые тросы 3 от "производственного" судна (ПС) к танкеру снабжения (ТС).

2. Передают втягивающие тросы с (ПС) на (ТС), протягивая при этом втягивающие тросы через штыри 40 соединительной головки 7.

3. Закрепляют втягивающие тросы на тяговых лебедках 66.

4. Осматривают соединительную головку и проверяют наличие на фланцах 32 защитного покрытия.

5. Закрепляют тросы в направляющих штырях 40. Указанные тросы таким образом разделены на втягивающую тросовую часть 42 и тросовую часть 22, поддерживающую натяжение.

6. Подтягивают тросы натяжения с помощью лебедки 21 на производственном судне так, чтобы соединительная головка 7 приподнялась, освободившись от фиксаторов на платформе 19.

7. Приводят в действие втягивающие лебедки 66 в то же время, когда лебедки 21, натягивающие тросы, входят в режим работы с постоянным натяжением тросов, и А-образную раму-стрелу 6 поворачивают вокруг оси вращения в обратном направлении.

8. Транспортируют соединительную головку от ПС к ТС, при этом силу натяжения и тянущую силу вместе с А-образной рамой регулируют таким образом, чтобы соединительная головка и гибкий трубопровод 4 всегда находились на достаточном расстоянии от поверхности моря.

9. Регулируют силу натяжения и тянущую силу с тем, чтобы соединительная головка 7 достигла точного положения относительно раструба 50 для втягивания при ее приближении к указанному раструбу.

10. Втягивают соединительную головку в раструб 50 и присоединяют ее с фиксацией к соединительной раме 53, останавливают втягивающие лебедки 66, но наматывают излишнюю длину троса на лебедки 21.

11. Удаляют защитное покрытие с фланцев 32, осматривают, проверяют их, обрызгивают спиртом и включают высушивающие вентиляторы.

12. Включают гидроцилиндры 57 на соединительной раме 53 для подтягивания фланцев 32 вплоть до элементов сцепления 59, снабженных гидроприводом.

13. Приводят в действие элементы сцепления 59 и присоединяют фланцы 32 к трубопроводам 56.

14. Открывают вентили поперечного соединения труб на ПС и охлаждают две передающие трубы азотом.

15. Открывают остальные вентили на обоих судах и начинают перекачивать СПГ.

Отсоединение и отвод

1. Перекрывают необходимые вентили на ТП и ПС.

2. Открывают вентили поперечного соединения и продувают подающие трубопроводы, не заполненные СПГ.

3. Открывают (расфиксируют) гидравлически приводимые элементы 59.

4. Опускают соединительную раму 53 к верхней части раструба 50.

5. Наносят защитное покрытие на фланцы 32 в соединительной головке 7.

6. Размыкают приводимые в действие гидроприводом средства, соединяющие соединительную раму 53 с соединительной головкой.

7. Включают втягивающие лебедки 21 на ПС и поддерживающие натяжение лебедки 66 на ТС (Указанные лебедки 21 и 66 теперь поменяли свои функции от натягивающих тросы до втягивающих и наоборот).

8. Опускают соединительную головку 7 медленно по направлению вниз в раструбе 50 для втягивания, включают лебедки 21 и 66 и приводят в действие А-образную раму.

9. Когда соединительная головка оказывается снаружи раструба, тянут ее в направлении ПС, при этом лебедки и А-образная рама обеспечивают постоянное нахождение соединительной головки и гибких трубопроводов на достаточном удалении от поверхности моря.

10. Втаскивают соединительную головку на платформу 19 и фиксируют ее, а тросы и гибкий трубопровод ослабляют для того, чтобы соединительная головка находилась в положении хранения на фиксирующем приспособлении, имеющемся на этой платформе.

Экстренное отсоединение и соединение

Если возникает необходимость в экстренном отсоединении, то такая ситуация контролируется с танкера снабжения, поскольку это судно должно изменить свое положение в случае возможной аварии или крайней необходимости.

Выполняют следующие действия.

1. Перекрывают все вентили на ТС и ПС и прекращают передачу СПГ.

2. Обрезают втягивающие тросы 42 с помощью режущего приспособления 52 так, чтобы тросы заведомо соскользнули в море.

3. Задействуют средства экстренного отсоединения на соединительной головке 7. Из-за обледенения возможно потребуется некоторое время, прежде чем соединительные захваты ослабнут. Нижняя рама 39 соединительной головки и закрепленные на ней элементы конструкции (см. фиг.13) соскользнут в море.

4. Отсоединенные в экстренной ситуации части конструкции втаскивают на борт производственного судна, после чего осуществляют необходимые их проверки и возможные ремонтные работы.

Соединение после экстренного отсоединения

1. Опускают соединительную раму 53 до более низкого или внешнего расположения в соединительном узле 8.

2. Протягивают втягивающие тросы от ПС к ТС, при этом тросы, следовательно, должны быть пропущены через мини-штыри 45 на нижней раме 39.

3. Втягивают трос достаточной длины на втягивающие лебедки 66, т.е примерно на длину, соответствующую двойному расстоянию между ПС и ТС (Поскольку тросы при отсоединении в возможной экстренной ситуации будут обрезаны на танкере снабжения, то важно, чтобы втягивался трос значительной длины, т.к. позднее он может быть протянут на производственное судно и вновь втянут в часть соединительной головки, отделяемую при экстренном отсоединении).

4. Фиксируют втягивающие тросы на хвостовой части мини-штырей 45 с помощью фиксаторов.

5. Выполняют порядок действий для обычного процесса втягивания от стадии 6.

6. Втягивают нижнюю раму 39 с системой экстренного отсоединения в раструб для втягивания 50, поддерживают натяжение втягивающих тросов 42 и соединяют разъединенные ранее части конструкции.

7. Перемещают фиксатор троса к периферии мини-штырей.

8. Продолжают осуществлять процесс перекачивания СПГ или производят отсоединение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2527819C2 |

| СИСТЕМА ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ С ПОВОРОТНОЙ СТРЕЛОЙ | 2008 |

|

RU2489303C2 |

| Швартовно-разгрузочное устройство для нефтеналивных судов | 1977 |

|

SU955850A3 |

| СИСТЕМА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ДОБЫЧЕ НЕФТИ И ГАЗА ИЗ ЭКСПЛУАТАЦИОННЫХ СКВАЖИН НА МОРСКОМ ДНЕ | 1993 |

|

RU2121055C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ЖИДКОГО ГРУЗА, ПРЕИМУЩЕСТВЕННО С МОРСКОЙ СТАЦИОНАРНОЙ ПЛАТФОРМЫ НА ТАНКЕР | 1999 |

|

RU2162044C1 |

| НОСОВАЯ СТАНЦИЯ ЗАГРУЗКИ С ДВОЙНОЙ ПАЛУБОЙ ДЛЯ КРИОГЕННОЙ ТЕКУЧЕЙ СРЕДЫ | 2011 |

|

RU2570854C2 |

| ПОГРУЗО-РАЗГРУЗОЧНЫЙ ТЕРМИНАЛ ДЛЯ ПОГРУЗКИ ИЛИ ВЫГРУЗКИ НЕФТЕПРОДУКТОВ | 1995 |

|

RU2198110C2 |

| СИСТЕМА ДЛЯ ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ К ПЛАВАЮЩЕМУ СУДНУ | 2013 |

|

RU2538739C1 |

| СИСТЕМА ДЛЯ ШВАРТОВКИ СУДНА В МОРЕ | 2006 |

|

RU2422318C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ЖИДКОГО ГРУЗА ПРЕИМУЩЕСТВЕННО С МОРСКОЙ СТАЦИОНАРНОЙ ПЛАТФОРМЫ НА ТАНКЕР | 2000 |

|

RU2196070C2 |

Изобретение относится к устройствам для погрузки криогенных продуктов в открытом море, в частности, для перекачивания сжиженного природного газа (СПГ) между двумя судами (1, 2). Система содержит соединительную головку (7), смонтированную на одном конце гибкого трубопровода (4) и приспособленную для закрепления на платформе (19) первого судна (1) (в случае, когда она не используется), соединительный узел (8), установленный на втором судне (2) и включающий в себя раструб для направленного втягивания в него соединительной головки (7) до фиксированного положения, в котором гибкий трубопровод (4) соединяется с транспортирующим трубопроводом на втором судне (2) через вентили, установленные в соединительной головке (7) или соединительном узле (8). Соединительная головка (7) снабжена направляющими и прикреплена, по меньшей мере, к одному втягивающему тросу (42) для направленного втягивания этой головки (7) в соединительный узел (8) посредством лебедок (66) на втором судне (2). Такое выполнение системы обеспечивает возможность дистанционного управления ею, а также стабильную и надежную передачу СПГ с высокой эффективностью. 17 з.п. ф-лы, 22 ил.

| WO 9935031 A1, 15.07.1999 | |||

| WO 9938762 A1, 05.08.1999 | |||

| WO 9313976 A1, 22.07.1993 | |||

| US 3199553 А, 10.08.1965 | |||

| Устройство для передачи жидкого груза в море с судна на судно | 1981 |

|

SU981090A1 |

Авторы

Даты

2005-03-27—Публикация

2000-10-26—Подача