Изобретение относится к области машиностроения, преимущественно химического, и может быть использовано в установках для барометрической обработки изделий из эластомерных материалов, в частности, для механического закрывания крышки сосудов и аппаратов, работающих под давлением и имеющих большой диаметр горловины, например реактора для проведения технологического процесса по термическому сжижению утильной резины, в том числе отработанных автомобильных покрышек.

В настоящее время одной из актуальных задач является обеспечение надежной работы сосуда, предназначенного для безопасного ведения технологических процессов по утилизации резинотехнических изделий, в том числе автомобильных покрышек, методом растворения. Сосуд работает под давлением при высокой температуре в помещении с возможностью образования взрывоопасной смеси паров бензина и толуола с воздухом. Достижение безопасности возможно за счет использования различных конструкций механизмов запирания крышки сосуда, исключающих возможность открывания крышки при давлении внутри сосуда более атмосферного. Известны устройства для запирания крышек сосудов, работающих под давлением:

- с принудительным сохранением герметичности путем создания контактного давления крепежными элементами;

- с самоуплотнением путем создания контактного давления с помощью быстроразъемного конусно-фланцевого соединения.

Последние являются более предпочтительными и наиболее близкими аналогами настоящего изобретения.

Известно устройство для запирания герметичного сосуда по патенту SU №1787045 A3, кл. В 01 J 3/00, опубл. 07.01.93 г., содержащее крышку с механизмом ее подъема, установленную на корпусе, быстроразъемное конусно-фланцевое соединение, выполненное в виде фланцев с наружными коническими поверхностями и охватывающего их торцы разводного устройства в виде хомута с внутренними коническими поверхностями, два гидроцилиндра, размещенных на диаметрально противоположных сторонах разводного устройства.

Наличие многосекционного разводного хомута и снабжение секций шарнирными соединениями приводит к сложности изготовления разводного хомута, увеличению габаритов и металлоемкости разъемного соединения и невозможности обеспечения надежной герметизации камеры. Это происходит за счет того, что в процессе эксплуатации шарнирные соединения подвижных секций изнашиваются, что приводит к образованию зазоров между ними и к снижению усилия зажима, а значит и к снижению надежности герметизации устройства.

Наиболее близким к изобретению является устройство для запирания крышки сосуда, работающего под давлением, содержащее крышку с механизмом ее подъема, установленную на корпусе, быстроразъемное конусно-фланцевое соединение, выполненное в виде фланцев крышки и корпуса с наружными коническими поверхностями и охватывающего их торцы разводного устройства в виде пары бугелей с конической проточкой, выполненной на внутренней поверхности бугелей, механизм закрывания крышки, снабженный двумя гидроцилиндрами, закрепленными на концах одного из бугелей на его наружной стороне на направляющих в виде штоков, соединяющих противоположные концы бугелей, прокладку, размещенную между фланцами корпуса и крышки (патент US №2338622, кл. 220-61, опубл. 04.06.44 г.).

Однако наличие зубчатой и трособлочной системы, двух пар направляющих с каждой стороны, размещенных на концах полуколец и служащих для перемещения по ним полуколец, приводит к усложнению конструкции устройства в целом. Невозможно обеспечить равномерное сведение и разведение полуколец без перекосов и заеданий одновременно по четырем направляющим и одинаковую степень зажима крышки с двух сторон, а выполнение двух отверстий на каждом торце полуколец, имеющих небольшую площадь, для размещения данных направляющих приводит к снижению надежности работы при длительном использовании устройства под давлением из-за разрушения данной системы. Применение в известном устройстве обычной упругой уплотнительной прокладки приводит к изменению ее свойств под действием агрессивной рабочей среды, высокой температуры и повышенного давления, ее деформированию и “прикипанию” к поверхности крышки, что увеличивает начальное усилие открывания крышки, приводящее к вырыву прокладки и выходу ее из строя и, как следствие, к снижению герметичности устройства.

Предлагаемым изобретением решается задача упрощения конструкции устройства для запирания крышки сосуда, работающего под давлением при сохранении герметичности и надежности работы, в т.ч. с рабочими средами, коррозионными к неметаллическим уплотняющим материалам, использующим упругие деформации для уплотнения.

Для достижения указанного технического результата в устройстве для запирания крышки сосуда, работающем под давлением, содержащем крышку с механизмом ее подъема, установленную на корпусе, быстроразъемное конусно-фланцевое соединение, выполненное в виде фланцев крышки и корпуса с наружными коническими поверхностями, и охватывающего их торцы разводного устройства в виде пары бугелей с конической проточкой, выполненной на внутренней поверхности бугелей, механизм закрывания крышки, снабженный двумя гидроцилиндрами, закрепленными на концах одного из бугелей на его наружной стороне на направляющих в виде штоков, соединяющих противоположные концы бугелей, прокладку, размещенную между фланцами корпуса и крышки, дополнительно механизм закрывания крышки снабжен двумя гидроцилиндрами, размещенными на тех же штоках на наружной стороне другого бугеля, штоки закреплены в кронштейнах, диаметрально расположенных на корпусе сосуда и проходят через отверстия, выполненные на концах бугелей, механизм подъема крышки снабжен гидродомкратом, расположенным на внутренней стороне крышки, прокладка выполнена спирально-навитой в виде металлического каркаса с ограничительными кольцами, заполненного графитовой фольгой, конусно-фланцевое соединение выполнено несимметричным, в котором посадочная поверхность фланца корпуса параллельна сопрягаемой с ней поверхности проточки бугелей.

Благодаря наличию двух дополнительных гидроцилиндров значительно упрощается конструкция устройства для запирания крышки сосуда, работающего под давлением, и при этом сохраняется надежность работы механизма и герметичность соединения, в том числе с рабочими средами, коррозионными к неметаллическим уплотняющим материалам, использующим упругие деформации для уплотнения.

Размещение дополнительных гидроцилиндров аналогично установленным двум, но на концах второго бугеля на его наружной стороне значительно снижает габариты устройства, обеспечивает равномерное распределение нагрузки по всей поверхности фланцевого соединения, а следовательно, и равномерное уплотнение прокладки, необходимое для достижения надежной герметизации устройства.

Попарное размещение гидроцилиндров, принадлежащих разным бугелям, на одном штоке, проходящем через отверстия на концах данных бугелей, позволяет обеспечить равномерное сведение и разведение полуколец без перекосов и заеданий за счет одновременного перемещения гидроцилиндров по одной и той же направляющей, создать усилие зажима одной величины и обеспечить надежную герметизацию фланцевого разъема. Использование одного штока для двух гидроцилиндров уменьшает величину хода, а следовательно, и габариты реактора в целом, что создает более компактную конструкцию реактора.

Снабжение механизма подъема (поворота) крышки гидродомкратом, расположенным на внутренней стороне крышки, обеспечивает первоначальный подрыв крышки, что способствует уменьшению начального усилия отрыва крышки, а следовательно, и предотвращению вырыва прокладки из-за “прикипания” при открывании крышки.

Использование прокладки спирально-навитой в виде металлического каркаса с ограничительными кольцами, заполненного графитовой фольгой, например “графлекс”, обеспечивает надежность уплотнения и герметизации фланцевого разъема за счет стойкости к агрессивным средам, применяемым при проведении технологического процесса по термоожижению утильной резины, способность работать в широком диапазоне высоких температур и давлений без изменения химических и физических свойств, восстановление своего первоначального размера, а также исключение возможности “прикипания” к поверхности фланцевого соединения крышки и корпуса.

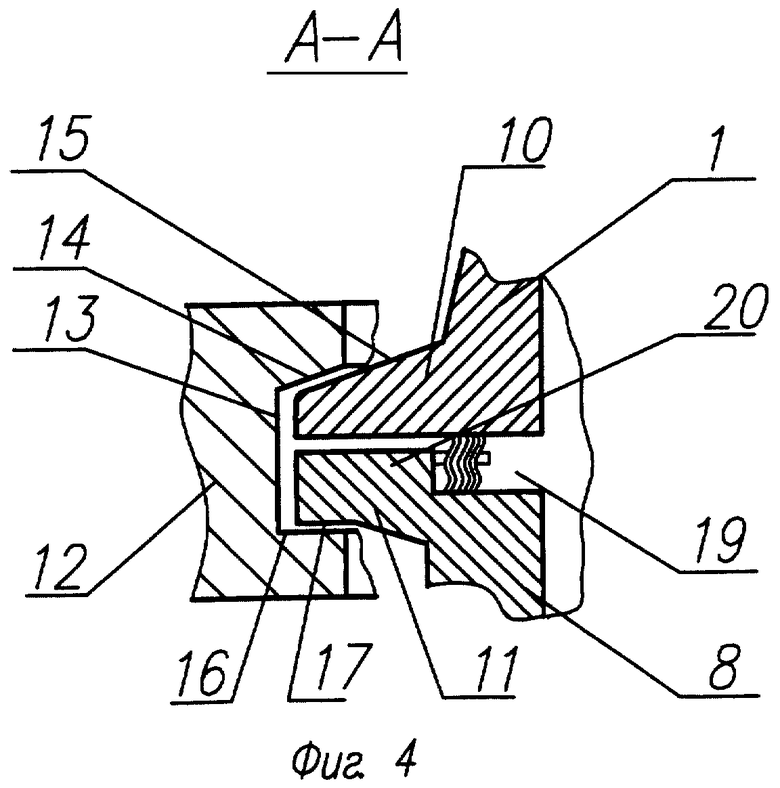

Выполнение конусно-фланцевого соединения несимметричным, в котором посадочная поверхность фланца корпуса параллельна сопрягаемой с ней поверхности проточки бугелей, обеспечивает надежную герметизацию фланцевого соединения за счет сжатия прокладки. Это происходит за счет того, что перемещение бугелей происходит по сложной траектории. Первоначально сближение бугелей происходит по горизонтальной оси до момента касания параллельных посадочных поверхностей проточки бугелей и сопрягаемой с ней поверхности фланца корпуса, что приводит к прижатию крышки к корпусу. Затем, за счет зазора между штоком и отверстием в бугелях, последние совершают перемещение вверх по наклонной поверхности фланца крышки до выбора этого зазора, в результате чего обеспечивается сжатие прокладки, обеспечивающей надежную герметизацию фланцевого соединения.

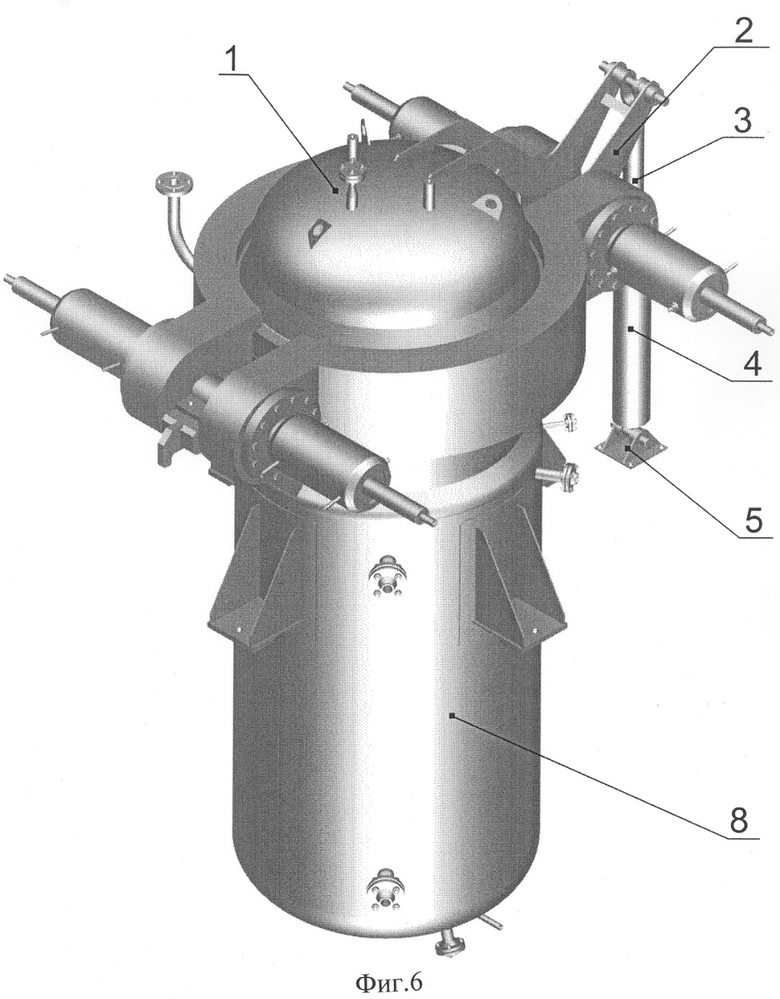

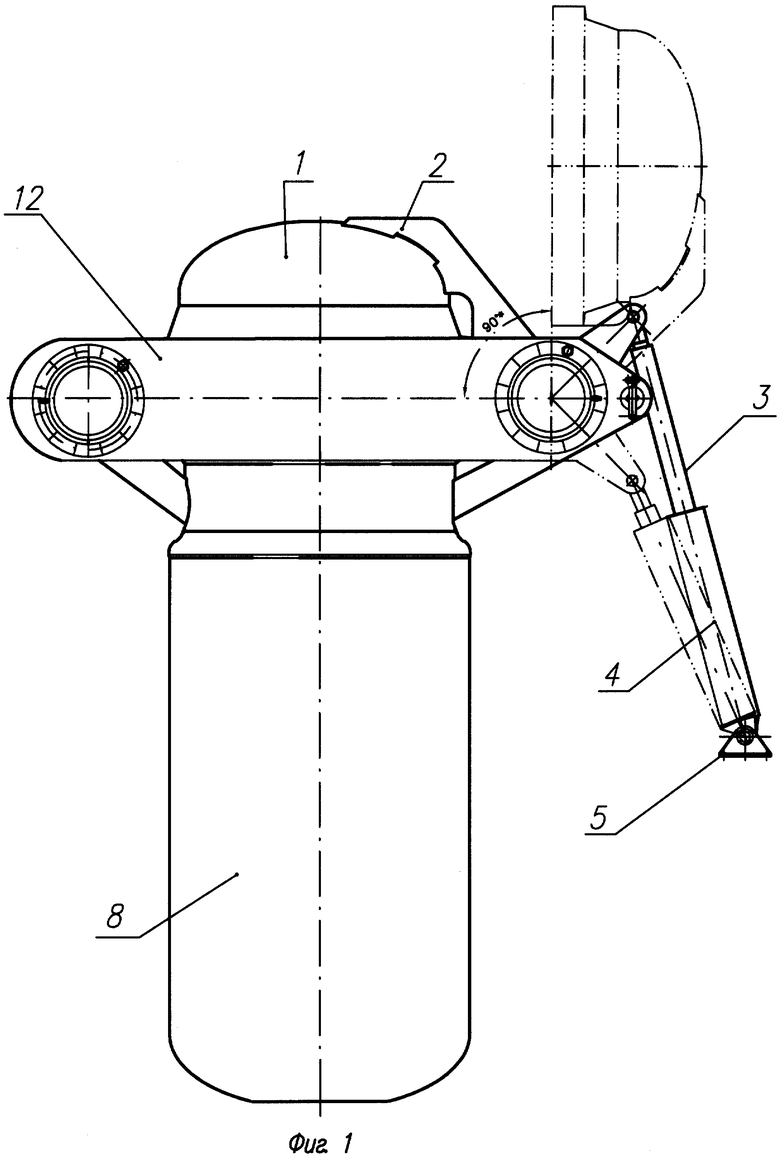

На фиг.1 схематично представлен общий вид устройства;

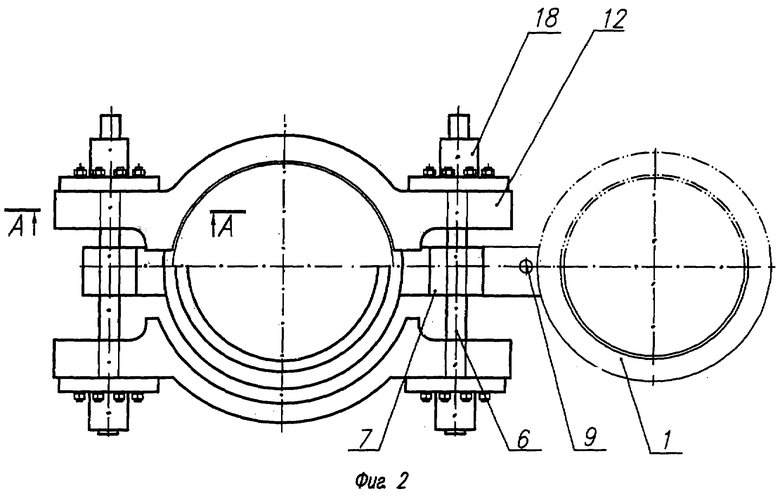

на фиг.2 показан совмещенный вид сверху при открытой крышке и разведенном бугеле и закрытой крышке и сведенном бугеле;

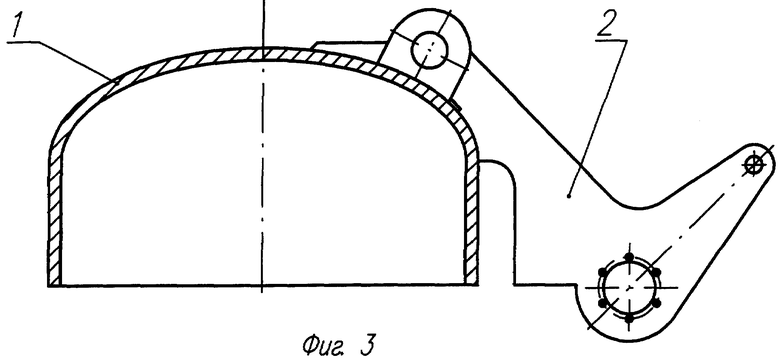

на фиг.3 показана крышка с приваренным к ней двуплечим рычагом;

на фиг.4 - вид А-А на фиг.2, поперечный разрез фланцевого соединения и расположение спирально-навитой прокладки;

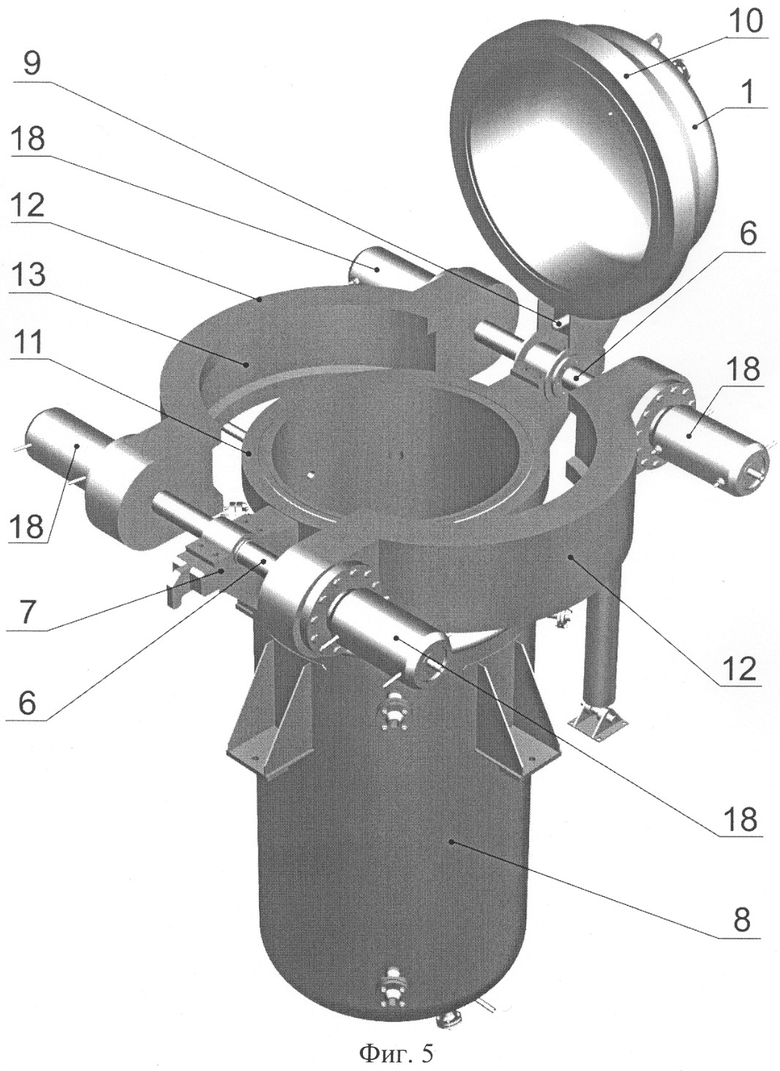

на фиг.5 показан общий вид реактора по термоожижению утильной резины при открытой крышке;

на фиг.6 показан общий вид реактора по термоожижению утильной резины при закрытой крышке.

Устройство для запирания крышки сосуда, работающего под давлением, состоит из механизма подъема (поворота) крышки и механизма ее закрывания. Механизм подъема (поворота) крышки 1 содержит приваренный к ней двуплечий рычаг 2 (фиг.1, 3, 6), одно плечо которого соединено посредством штока 3 с гидроцилиндром 4, установленным с возможностью качания на несущей опоре 5. Другое плечо рычага 2 (фиг.5) установлено на одном из штоков 6, закрепленных в кронштейнах 7, диаметрально расположенных на корпусе 8. Для предварительного подрыва крышки 1 механизм подъема (поворота) снабжен гидродомкратом 9, расположенным на рычаге 2 с внутренней стороны крышки 1.

Механизм закрывания крышки сосуда содержит быстроразъемное конусно-фланцевое соединение и привод его перемещения. Конусно-фланцевое соединение выполнено в виде фланцев 10 и 11 (фиг.4) крышки 1 и корпуса 8 соответственно и охватывающих их торцы разводных бугелей 12. Бугеля 12 выполнены в виде двух разъемных полуколец, установленных на корпусе 8. Противоположные концы бугелей попарно соединены посредством штоков 6 (фиг.2, 6), проходящих через отверстия, выполненные на концах полуколец. Штоки 6 закреплены на кронштейнах 7 и являются направляющими для сведения и разведения бугелей 12. Для разгрузки штоков от усилий, возникающих при надвигании бугелей 12 на поверхности фланцев 10 и 11, в отверстиях бугелей под шток 6 предусмотрен между ними гарантированный зазор (на чертеже не показан). На внутренней стороне бугелей 12 выполнена несимметричная кольцевая посадочная проточка 13 (фиг.4), в которой поверхность 14 и сопрягаемая с ней наружная поверхность 15 фланца 10 выполнены с общим углом конусности, например 6°, а посадочная поверхность 16 проточки 13 параллельна сопрягаемой с ней поверхности 17 фланца 11 корпуса. На каждом штоке 6 с внешней стороны бугелей 12 попарно закреплены четыре гидроцилиндра 18 (фиг.5, 6), служащие для перемещения по ним бугелей 12. Между фланцами 10 и 11 в кольцевой канавке 19 (фиг.4) корпуса 8 расположена прокладка 20. Прокладка 20 выполнена спирально-навитой в виде металлического каркаса с ограничительными кольцами, заполненного графитовой фольгой, например “графлекс”.

Работа устройства для закрывания крышки сосуда заключается в следующем:

В исходном положении крышка сосуда открыта (фиг.5). В корпус 8 сосуда загружают утильную резину, например отработанные автомобильные покрышки, и закрывают крышку 1. Для этого в поршневую полость гидроцилиндра 4 (фиг.1, 6) подают рабочую жидкость под давлением. Под действием давления шток 3 гидроцилиндра перемещается вниз, передавая усилие на соединенный с ним рычаг 2. Рычаг поворачивается и увлекает за собой жестко соединенную с ним крышку 1. Крышка опускается, при этом гидроцилиндр 4 за счет расположения его на качающейся опоре 5 позволяет реализовать плоскопараллельное перемещение крышки, совмещает фланцы 10 и 11 и обеспечивает равномерность распределения нагрузки при уплотнении прокладки 20. Включают механизм закрывания крышки, для этого создают рабочее давление в гидроцилиндрах 18, которые начинают перемещаться навстречу друг другу по штокам 6 и сводить бугеля 12. При этом фланцы 10 и 11 (фиг.4) входят в кольцевую проточку 13 бугелей 12. При дальнейшем сближении бугелей 12 за счет наличия зазора между штоком и отверстием на концах бугелей происходит перемещение бугелей вверх по конической поверхности 15 фланца 10, в результате чего фланцы соединяются и сжимают прокладку 20, расположенную между фланцами 10 и 11. Гидроцилиндры 18 отключаются. Для разгрузки штоков от усилий, возникающих при надвигании бугелей 12 на поверхности фланцев 10 и 11, в отверстиях бугелей под шток 6 предусмотрен между ними гарантированный зазор. Крышка 1 закрыта, прокладка 20 плотно прижата, обеспечивая надежную герметизацию поверхности разъема реактора. Реактор готов к работе.

Открытие крышки 1 осуществляется в обратной последовательности. Для этого в гидроцилиндры 18, которые начинают работать в обратном направлении, подают давление при этом соединенные с ними бугеля также начинают расходиться (фиг.5). Перемещение бугелей происходит до тех пор, пока фланцы 10 и 11 полностью не выйдут из проточки 13. Гидродомкратом 9 (фиг.2, 5) производят подрыв крышки для освобождения прокладки и снижения усилия на гидроцилиндре подъема (поворота) 4. Дальнейшее открытие крышки осуществляется гидроцилиндром 4, при этом шток 3 перемещается вверх, передавая усилие на соединенный с ним рычаг 2, последний поворачивается в обратном направлении и поднимает крышку 1. Крышка открывается. Технологический процесс термоожижения резины закончен.

Таким образом, использование изобретения позволяет значительно снизить затраты на изготовление данного устройства за счет упрощения его конструкции и в то же время сохранить герметичность и надежность работы, в т.ч. с рабочими средами, коррозионными к неметаллическим уплотняющим материалам, использующим упругие деформации для уплотнения. Повышенная герметичность и надежность работы устройства позволяет использовать его во взрывоопасной зоне помещения. Разработан рабочий проект для промышленного применения реактора по термоожижению утильной резины.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОДЕЙСТВУЮЩИЙ ЗАТВОР | 2006 |

|

RU2295081C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ ЗАТВОР | 2007 |

|

RU2339860C1 |

| Автоклав | 1990 |

|

SU1787045A3 |

| УСТРОЙСТВО ЗАКРЫТИЯ/ОТКРЫТИЯ БЫСТРОДЕЙСТВУЮЩЕГО КОНЦЕВОГО СЕКТОРНОГО ЗАТВОРА, УСТАНОВЛЕННОГО НА ВЕРТИКАЛЬНО РАСПОЛОЖЕННЫХ ПАТРУБКАХ АППАРАТОВ И ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2010 |

|

RU2444662C2 |

| УСТРОЙСТВО ДЛЯ ЗАПИРАНИЯ КРЫШКИ СОСУДА, РАБОТАЮЩЕГО ПОД ДАВЛЕНИЕМ | 2015 |

|

RU2618631C1 |

| ЛЮК-ЛАЗ ТРУБОПРОВОДА | 2009 |

|

RU2424462C2 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОЙ ПРОБОПОДГОТОВКИ | 1991 |

|

RU2010596C1 |

| МЕХАНИЗМ ЗАКРЫВАНИЯ КРЫШКИ АВТОКЛАВА | 1992 |

|

RU2088823C1 |

| БУГЕЛЬНОЕ ФЛАНЦЕВОЕ СОЕДИНЕНИЕ ЛЮК-ЛАЗА | 2021 |

|

RU2755966C2 |

| Устройство для герметизации отверстия кабельного ввода фонтанирующей скважины | 2022 |

|

RU2777816C1 |

Устройство предназначено для надежной работы сосуда, например реактора, при проведении технологического процесса по термическому ожижению утильной резины, в том числе отработанных автомобильных покрышек. Устройство содержит крышку с механизмом ее подъема, установленную на корпусе, быстроразъемное конусно-фланцевое соединение, механизм закрытия крышки, прокладку, размещенную между фланцами корпуса и крышки. Конусно-фланцевое соединение выполнено в виде фланцев крышки и корпуса с наружными коническими поверхностями и охватывающего их торцы разводного устройства в виде пары бугелей с конической проточкой, выполненной на внутренней поверхности бугелей. Соединение выполнено несимметричным, в котором посадочная поверхность фланца корпуса параллельна сопрягаемой с ней поверхностью проточки бугелей. Механизм закрывания крышки снабжен двумя гидроцилиндрами, закрепленными на концах одного из бугелей на его наружной стороне на направляющих в виде штоков, соединяющих противоположные концы бугелей и дополнительно двумя гидроцилиндрами, размещенными на тех же штоках на наружной стороне другого бугеля. Штоки закреплены в кронштейнах, диаметрально расположенных на корпусе сосуда, и проходят через отверстия, выполненные на концах бугелей. Механизм подъема крышки снабжен гидродомкратом, расположенным на внутренней стороне крышки. Прокладка выполнена спирально-навитой в виде металлического каркаса с ограничительными кольцами, заполненного графитовой фольгой. Технический результат - упрощение конструкции устройства при сохранении герметичности и надежности работы. 6 ил.

Устройство для запирания крышки сосуда, работающего под давлением, содержащее крышку с механизмом ее подъема, установленную на корпусе, быстроразъемное конусно-фланцевое соединение, выполненное в виде фланцев крышки и корпуса с наружными коническими поверхностями и охватывающего их торцы разводного устройства в виде пары бугелей с конической проточкой, выполненной на внутренней поверхности бугелей, механизм закрывания крышки, снабженный двумя гидроцилиндрами, закрепленными на концах одного из бугелей на его наружной стороне на направляющих в виде штоков, соединяющих противоположные концы бугелей, прокладку, размещенную между фланцами корпуса и крышки, отличающееся тем, что механизм закрывания крышки снабжен дополнительно двумя гидроцилиндрами, размещенными на тех же штоках на наружной стороне другого бугеля, штоки закреплены в кронштейнах, диаметрально расположенных на корпусе сосуда, и проходят через отверстия, выполненные на концах бугелей, механизм подъема крышки снабжен гидродомкратом, расположенным на внутренней стороне крышки, прокладка выполнена спирально-навитой в виде металлического каркаса с ограничительными кольцами, заполненного графитовой фольгой, конусно-фланцевое соединение выполнено несимметричным, в котором посадочная поверхность фланца корпуса параллельна сопрягаемой с ней поверхностью проточки бугелей.

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| Автоклав | 1990 |

|

SU1787045A3 |

| МЕХАНИЗМ ЗАКРЫВАНИЯ КРЫШКИ АВТОКЛАВА | 1992 |

|

RU2088823C1 |

| 0 |

|

SU83236A1 | |

| Механизм закрывания крышки емкости | 1979 |

|

SU1125429A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

2005-03-27—Публикация

2003-08-18—Подача