Изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные. Наиболее близким техническим решением является способ штамповки и импульсной обработки жидкого металла - "импульсной объемной штамповки" [1], при котором получение расплава осуществляется в проплавляемой заготовке, который затем поступает в изложницу, где на расплав воздействуют газовым давлением, давлением прессования и ковки через пуансон, а при кристаллизации на расплав накладывают механические и электромагнитные колебания. Для получения ванны расплава в установку закладывается ранее наплавленный диск, при проплавлении которого происходит слив расплава в форму.

Методы литья с кристаллизацией под давлением обеспечивают высокую плотность отливок, близкую к плотности деформируемых заготовок, и достаточно однородную структуру.

В качестве ближайшего аналога способа и устройства дискового донного слива принимается способ и устройство для литья металлов, раскрытые в документе RU 2286398 C2, 27.09.2003 г. [2].

Поставленная цель достигается тем, что способ литья металлов включает получение ванны расплава металла в проплавляемой заготовке, имеющей форму диска, фиксирование момента проплавления заготовки датчиком слежения, донный слив расплава в изложницу, отличающийся тем, что путем воздействия на расплав пульсирующим электромагнитным полем слив расплава в изложницу задерживают до наплавления заданного объема, а при сливе расплава в изложницу осуществляют торможение потока расплава пульсирующим электромагнитным полем для предотвращения преждевременного попадания расплава на стенки изложницы. Проплавляемую заготовку наплавляют путем расплавления расходуемого электрода с получением донного гарнисажа толщиной, способной удерживать наплавленный жидкий расплав. Устройство для литья металлов, содержащее кольцевой поддон, проплавляемую заготовку, установленную на кольцевой поддон, расходуемый электрод, датчик слежения, фиксирующий момент проплавления заготовки, индуктор, изложницу, отличается тем, что кольцевой поддон снабжен откидным днищем, а индуктор расположен по всей длине изложницы, при этом изложница выполнена с переменным сечением по длине. Откидное днище снабжено охлаждаемым конусом, расположенным соосно с днищем и направленным в сторону проплавляемой заготовки, а также кожухом, выполненным из рафинированного металла и установленным на охлаждаемом конусе.

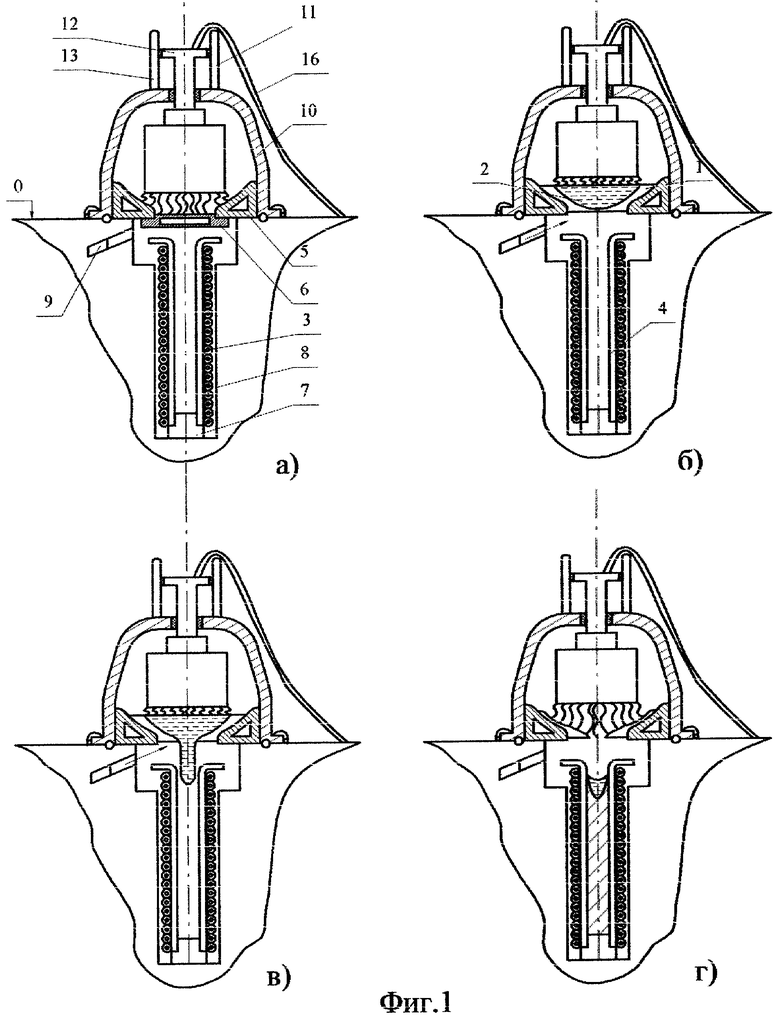

Предложенный способ реализует установка, представленная на фиг.1, в качестве примера для получения ванны расплава выбран электродуговой нагрев. Установка включает проплавляемую заготовку 1 в виде диска, ванну расплава 2, индуктор 3, выполненный в виде соленоида, изложницу 4 в виде медной длинномерной трубы и поддон 5, который имеет убирающееся в сторону охлаждаемое днище 6. Данное усовершенствование предназначено для того, чтобы ускорить выплавку подготовительного диска 1, увеличить ванну расплава и сократить количество подготовительных операций. При подготовке плавки в аналоге для того, чтобы выплавить диск, требовалась отдельная изложница, в которой он выплавлялся, затем после остывания окончательно устанавливался в установку.

Установка ДЦС с электромагнитным торможением позволяет направлять расплав металла строго по центру изложницы в отличие от традиционного метода ГРЭ и работает следующим образом: в шахту 8, расположенную ниже уровня пола, устанавливается медная изложница 4 с днищем 7, вокруг которого намотан медной трубой охлаждаемый соленоид 3. Над изложницей 4 устанавливается медный охлаждаемый поддон 5 в виде емкости с медным охлаждаемым днищем 6, которое способно убираться вниз и в сторону для освобождения пространства для слива расплава. Сверху поддона устанавливается купол 10, внутри которого размещается расходуемый титановый электрод 15, удерживаемый поршнем 12 и цилиндром 11, составляющим пневматический односторонний привод. При движении электрода 15 вверх в полость цилиндра накачивается под давлением воздух, а при движении вниз из полости цилиндра воздух откачивается до разрежения ниже атмосферного, если того требует передвижение электрода. После того, как откачан воздух из-под купола 10, на электрод 15 подается ток по охлаждаемому кабелю 16 и в момент его замыкания на поддоне 5 возникает дуга (фиг.1а). За счет расплавления расходуемого электрода 15 на днище 6 и поддоне 5 формируется диск 1 определенной величины (фиг.1б), способный удерживать жидкую ванну расплава 2. После чего днище 6 отводится вниз и в сторону, открывая донную часть диска 1 для светового датчика 9, с помощью которого в дальнейшем регулируется наплавление заданной по объему ванны расплава 2. Достигнув необходимого объема, расплав 2 проплавляет днище диска 1 (фиг.1в), что фиксируется датчиком слежения 9, после чего на соленоид 3 подается переменный ток, который, если того требует технический процесс, может задержать от слива из диска 1 расплав металла. Если же расплава достаточно для заполнения им изложницы 4, то переменный ток на соленоид 3 поступает такой величины, чтобы предотвратить преждевременное попадание расплава на кристаллизатор и снизить скорость его слива. При заполнении кристаллизатора расплавом (фиг.1г) на него продолжает действовать электромагнитное поле соленоида, формируя мелкозернистую структуру металла.

Принимая определенные габариты установки и силовые параметры энергоносителей, проведем расчет усилий воздействия электромагнитного поля на металл.

Расплав в проплавляемой заготовке может быть получен методом дугового, электронно-лучевого, плазменного, индукционного и т.п. нагрева. Для простоты расчета принимаем, что изложница выполнена длиной 3 м, внутренним диаметром 100 мм, а наружным 120 мм. Соленоид намотан медной трубой с диметром наружным 40 мм и внутренним 30 мм, а также с изоляцией по поверхности диаметром 50 мм вдоль изложницы одним слоем в 60 витков. В качестве металла, заливаемого в кристаллизатор, принимаем расплав титана.

Согласно закономерности [3], по которой, для того чтобы удержать металл при минимальном нагреве и минимальных потерях энергии в индукторе, следует понижать частоту поля до предела, когда отношение диаметра расплава металла d к глубине проникновения поля Δ не должно быть меньше 4. В случае заполнения расплавом титана кристаллизатора диаметром 100 мм глубина проникновения поля Δ в металл соответственно должна быть равна 25 мм. Необходимая частота f, при которой выполняется это соотношение, будет равна 500 Гц.

Как известно, в поверхностном слое металла, вследствие взаимодействия индуктированного тока с вызвавшим его полем, возникают механические силы, оказывающие давление на металл. Электромагнитное давление на металл (Па) выражается формулой:

σ=μ·H2/4,

где μ - магнитная проницаемость, для расплава равна 4π·10-7 г/м;

Н - напряженность магнитного поля, А/м.

Расплав металла, не прозрачный для поля, испытывает с его стороны давление, пропорциональное квадрату напряженности магнитного поля у его поверхности, не зависящее от частоты поля. Следовательно, одинаковое силовое воздействие на металл осуществляется при условии одинакового тока в индукторе.

Увеличение тока ограничивается возможностью охлаждения индуктора. Максимально [3] допустимые потери токонесущей части меди индуктора 300 Вт/см2, следовательно, при частоте тока 500 Гц предельно допустимая напряженность магнитного поля у поверхности активной части индуктора рассчитывается по формуле:

Нп=4,6·106/4√f=9,71·105 А/м.

Исходя из этого, максимально возможный переменный ток J, который можно пропустить по соленоиду, будет равен:

J=Д·Н/n=0,12 м·9,71·105 А/м/60=1942 А,

где Д - внутренний диаметр соленоида;

n - количество витков.

Давление со стороны переменного магнитного поля на металл будет соответственно:

σ=μ·H2/4=2,95 ат.

В обычном состоянии длительное время медная труба диаметром 40 мм, с толщиной стенки 5 мм может пропускать постоянный ток, плотностью 5 А/мм2, что соответствует 3000 А. Если же данную величину тока пропускать кратковременно при переменном режиме, то давление на металл может достигнуть 7 ат. При заливке расплавом кристаллизатора, для предотвращения попадания расплава металла на его стенки, кратковременно в течение 1÷5 сек можно пропускать по соленоиду ток данной величины, не рискуя расплавить соленоид. При использовании в конструкции Биттеровского соленоида предельно допустимая мощность может быть повышена еще в 5÷10 раз, а следовательно, давление со стороны поля соленоида на расплав металла может быть значительно увеличено, что позволяет достаточно широко регулировать диапазон воздействия давления на расплав металла.

Далее определяем гидростатическое давление в ванне расплава титана и в кристаллизаторе:

P=γ·g·h;

где γ - плотность расплава титана 4,15·103 кг/м3;

h - высота столба расплава, м.

Глубина ванны расплава составляет 0,2 м, следовательно, на ее дне давление составляет:

Р=(4,15·103 кг/м3)·(9,8 м/с2)·0,2 м=8,134·103 Па=0,08 ат.

Расчеты показывают, что электромагнитное давление, создаваемое соленоидом, находящимся снизу ванны расплава, даже при токе менее 100 А может обеспечить удержание расплава металла от вытекания его из проплавляемой заготовки. При заполнении кристаллизатора максимальное давление столба расплава в его нижней части будет достигать 1,23 ат. Для того, чтобы удержать этот столб металла магнитным полем соленоида и не дать ему коснуться днища изложницы, достаточно пропустить по соленоиду переменный ток величиной около 1000 А.

При свободном падении в изложницу расплав металла развивает максимальную скорость, равную 4,5 м/с, при средней скорости металла 2,25 м/с сплошным потоком изложница может заполниться за время примерно 1,5 сек. Но так как металлургия титановых сплавов имеет свои особенности, то для получения качественного металла слитка целесообразно уменьшить скорость течения расплава, причем желательно, чтобы наиболее холодные слои расплава первые покинули ванну, тем самым обеспечив направленную кристаллизацию слитка. Металл, если снизить скорость его течения, постепенно уходит из проплавляемого диска в изложницу, при этом наиболее холодные и тяжелые слои металла первые поступают в его полость, не касаясь боковой стенки. За счет медленного спуска расплава нагретые слои все время находятся в верхней части ванны, не захватываясь медленным потоком расплава, поступающего в изложницу. За время спуска расплава нагреватель, расположенный в верхней части диска, продолжает работать и дополнительно подогревает и наполняет металл для изделия. Пульсирующее электромагнитное поле соленоида, если того требует технологический процесс, может удерживать расплав от вытекания из диска при уже полностью проплавленном днище, это позволяет доплавлять недостающую часть металла на изделие. Данные особенности предлагаемого процесса позволяют изготовлять длинномерные заготовки из очень большой ванны расплава, при этом не нарушая равномерности их кристаллизации. Пульсирующее электромагнитное поле позволяет использовать составные изложницы и формы, не опасаясь затекания расплава в места их стыка. Для слива расплава можно выбирать различную скорость заполнения изложницы, если того требует технологический процесс, то заполнение можно осуществить вообще без ускорения. В данном случае, если выбрать скорость постоянной и в среднем равной 0,5 м/с, то для заполнения изложницы, потребуется время, равное 6 сек, при этом поток расплава будет ламинарным.

Данный характер потока резко уменьшает ликвационную неоднородность расплава и стремится сформировать недендритную структуру металла. Расплав, не соприкасаясь непосредственно с медной поверхностью изложницы, формирует слиток, приобретающий поверхность повышенной чистоты, при этом традиционный поверхностный быстрозакристаллизованный слой металла отсутствует, что в дальнейшем не потребует его поверхностной обточки.

В установке ДДС, где применяется электромагнитное торможение, для снижения затрат на оборудование целесообразно применять промышленную частоту 50 Гц. Глубина проникновения поля в металл при частоте 50 Гц равна 80 мм. Для того чтобы соленоид не вышел из стоя из-за повышенного нагрева, отношение Д/Δ=4, следовательно, диаметр формируемого слитка в пульсирующей изложнице с частотой 50 Гц должен быть не меньше 320 мм. При допустимой напряженности магнитного поля у поверхности активной части, равной 1,72·106 А/м, давление σ (Па), действующее на металл, составит 9,32·105 Па=9,32 ат, а сила тока, создающая это давление, равна 11000 А. Гидростатическое давление столба расплава титана, равное 9,32 ат, достигается только при высоте 23 м.

Использовать предлагаемое изобретение, в частности, можно для производства титановых слитков первого переплава.

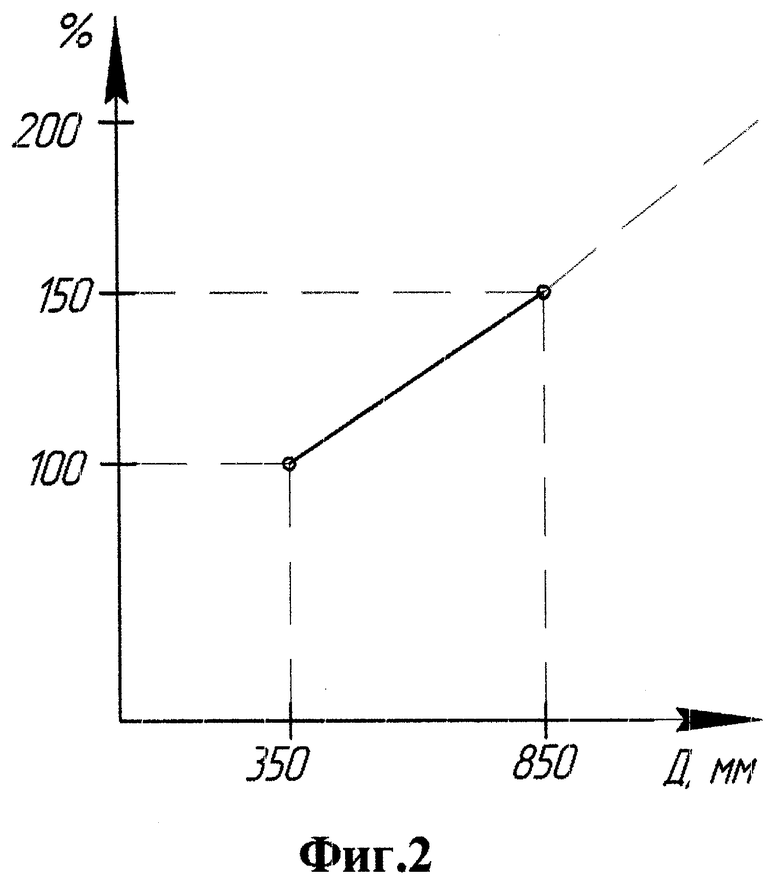

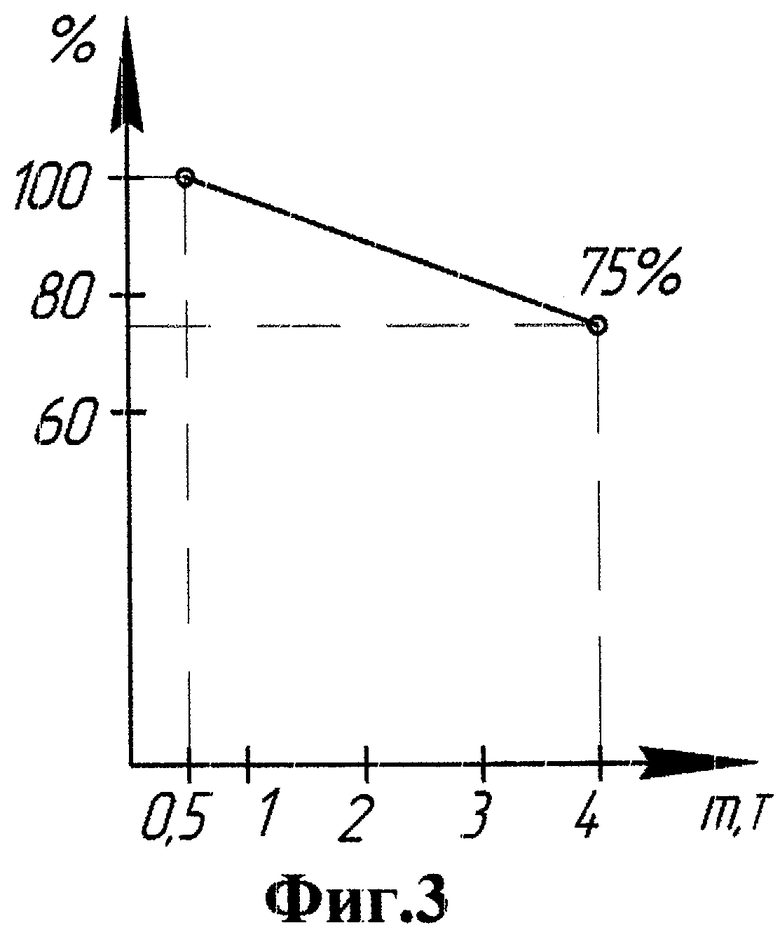

[4]. На основании анализа зависимости производительности печей от роста диаметра слитка можно сделать следующие выводы. По данным работ [4] на графике (фиг.2) показано, как с увеличением диаметра слитка, при одинаковой длине, увеличивается производительность печи. В данном случае с увеличением площади слитка в 6 раз производительность увеличивается на 50%. При этом, как показывает график (фиг.3), в зависимости от массы выплавляемого слитка, трудоемкость и затраты машинного времени в среднем снижаются на 25%, при увеличении массы в 8 раз.

[5]. Как известно, пресса усилием до 100 МН, могут прессовать электроды диаметром 350÷650 мм, из которых производят слитки первого переплава диаметром 560÷850 мм, массой 2500÷5000 кг и длиной 2000÷2600 мм.

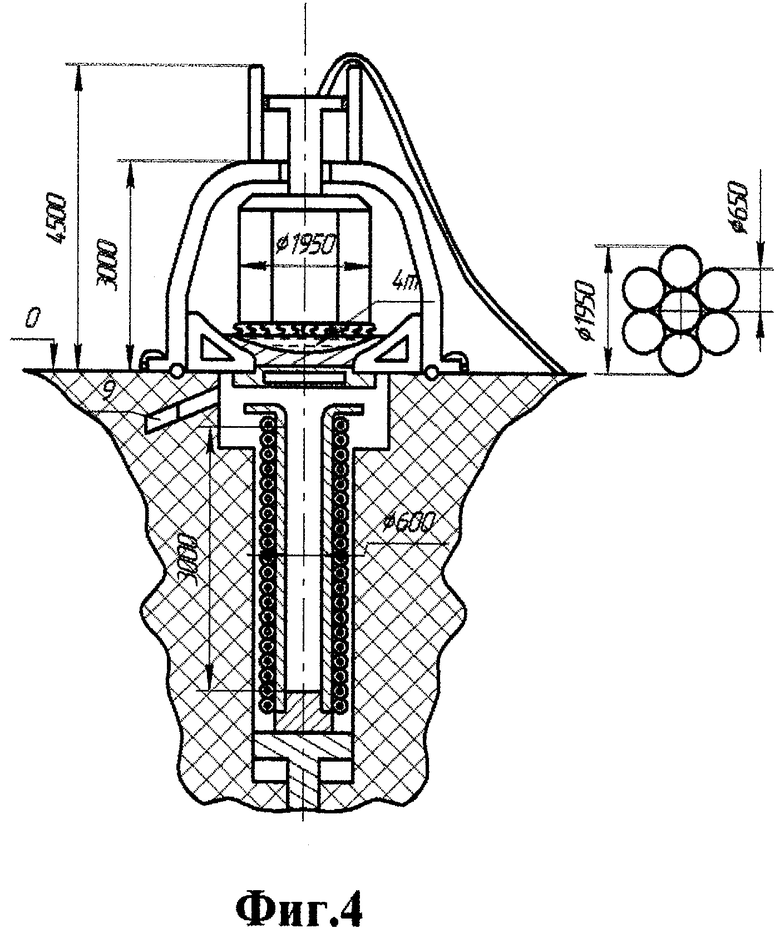

Если для производства слитков первого переплава применить метод Дискового донного слива (ДДС), то с экономической точки зрения целесообразно при получении ванны расплава применять в качестве расходуемых электродов прессованные электроды, собранные в определенный пакет (фиг.4; 5). Данная компоновка позволяет производить ванну расплава большого диаметра при ее относительно малой глубине, что дает следующие производственные преимущества:

- более точное управление процессом при получении необходимого объема ванны расплава;

- снижение тепловых потерь на дуге за счет увеличения торцевой площади расплава по отношению к боковой площади дуги на электроде;

- ванна расплава имеет небольшой температурный перегрев по всему объему;

- конструкция печи становится более компактной;

- рафинирование от газовых и летучих примесей становится более эффективным за счет большой площади ванны расплава и т.п.

В качестве примера производства слитков первого переплава рассмотрим печь ДЦС, изображенную на фиг.4.

Составной слиток для первого переплава состоит из семи прессованных электродов диаметром 650 мм, длиной 2500 мм. Общий максимальный диаметр составного слитка будет равен 1950 мм. Данный диаметр создает ванну расплава в проплавляемом диске, примерно 2900 мм, глубиной 580 мм. Ванна расплава с данными габаритами занимает объем 0,97 м3. Соответственно масса расплава составляет 4020 кг. При заливке кристаллизатора ⊘600 мм будет получена длина слитка первого переплава, равная 3,15 м. Плавка может быть проведена на токе 60÷100 кА с подачей переменного тока на соленоид, равной 500÷1000 А, с промышленной частотой 50 Гц, что позволит в широких пределах влиять на поток расплава, поступающий в изложницу. Учитывая плотность прессованных электродов, равную 3,7 г/см3, весь составной электрод будет весить (1 электрод 3,1 т) 21,5 т. Следовательно, при ванне 4,02 т. Его можно будет переплавить в среднем за пять раз.

После первой плавки в печи остается гарнисаж массой 25% от массы ванны расплава, т.е. 1 т, который после слива расплава приваривается к составному электроду. После остывания печи из нее удаляют изложницу и полученный слиток. Далее изложница устанавливается снова на место, а в охлаждаемый поддон подсыпается или укладывается шихта в виде длинномерных (до 3 м) или коротких отходов общей массой примерно 1 т. При повторной плавке сплавляется 1 т насыпной шихты: 1 т - бывшего гарнисажа и 3 т с электрода, которые вновь образуют 4 т ванны расплава. По такой схеме составной электрод будет расплавлен за семь раз, при этом дополнительно будет в плавку вовлечено 7 т шихты в виде крупногабаритных или мелких отходов, а в общей сложности будет выпущено 7 слитков по 4 т общим весом 28 т. Согласно графику (фиг.2) производительность печи будет повышена на 58% за счет увеличения площади переплавляемого электрода по сравнению с печью, которая переплавляет электроды ⊘650 мм, трудоемкость и затраты машинного времени при этом снизятся на 22%.

[5]. Как известно, каждые 10% отходов, дополнительно введенные в шихту, снижают стоимость губки в среднем на 7%. В данном случае будет дополнительно введено 25% оборотных отходов, что снизит стоимость губки на 17,5%.

Если сравнить печи ДДС, которые при одинаковой длине прессованных электродов используют различные по диаметру составные электроды, то можно отметить, что общие габариты печи при увеличении диаметра электрода в 1,5÷2 раза увеличиваются незначительно, а именно на 25÷50%. С другой стороны объем выплавляемой ванны расплава увеличивается значительно, при этом соответственно резко растет производительность данного оборудования.

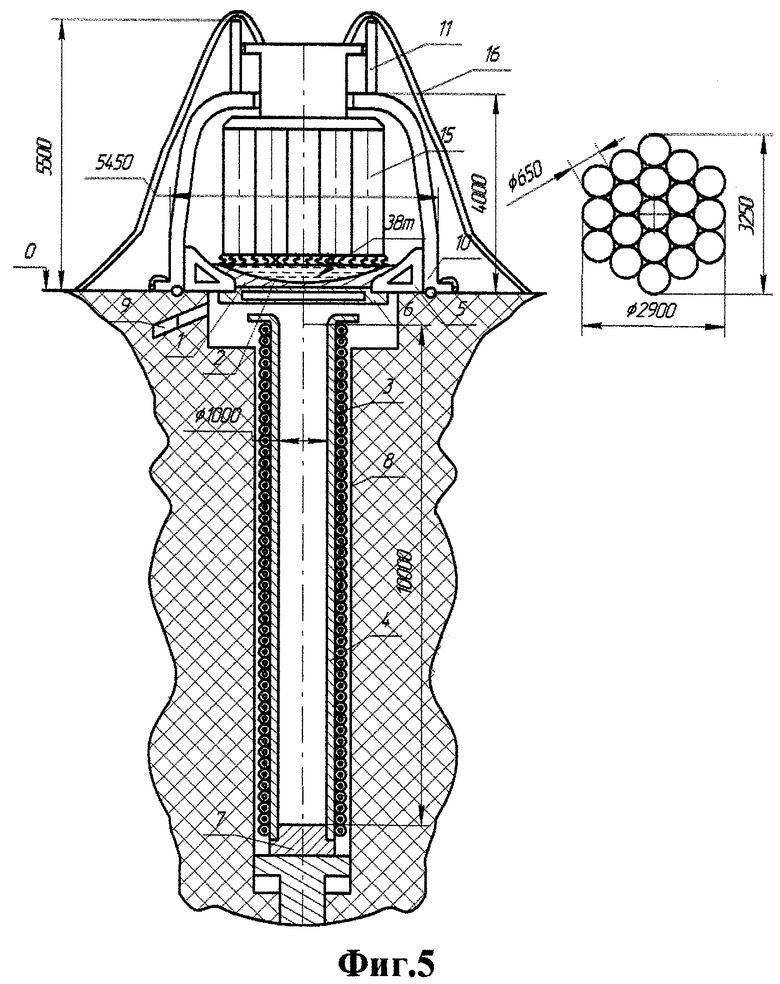

При достаточно высоких объемах производства титана составной электрод можно изготовить из девятнадцати электродов (фиг.5). При этом общий вес составного электрода длиной 3 метра и максимальным диаметром 3250 мм составит 69,94 т. Ванна расплава при данном диаметре составит 4800 мм при глубине 960 мм.

Объем ванны: 9,2 м3.

Масса расплава: 38 т.

Готовый слиток, если его слить в единую изложницу диаметром 1000 мм, превысит длину 10 м, а остаток гарнисажа составит вес 9,5 т. При этом для торможения потока расплава так же целесообразно из экономических соображений использовать промышленную частоту тока, подаваемого на соленоид. Для компенсации гидростатического давления за счет роста столба металла, равного 10 м, на соленоид подается переменный ток величиной до 3000 А. При этой плавке, подсыпка оборотных отходов, составит 9,5 т, максимальной длиной 5 м. Составной слиток в данном случае будет переплавлен за 2 раза. Для плавления электрода ⊘3250 мм при плотности тока 3 А/см2 потребуется ток 190 кА. Габариты оборудования (фиг.5) показывают, что печь при увеличении своей производительности в 9,5 раз по сравнению с предыдущей имеет при этом внешние габариты, большие только на 25%.

Согласно графику (фиг.2; 3) производительность печи возрастает по сравнению с переплавкой прессованного электрода ⊘650 мм на 158%, а соответственно трудоемкость и затраты машинного времени снижаются на 79%.

В данных расчетах не учтено снижение энергозатрат, более высокое выравнивание химического состава и более глубокая очистка от газовых, летучих и тяжелых примесей по сравнению с традиционным вакуумно-дуговым переплавом.

При донном сливе сливное отверстие занимает диаметр, равный 20%, в зависимости от диаметра всей ванны расплава, следовательно, его площадь относительно площади всей ванны расплава составляет всего 4%. Поэтому расплав, сливаясь через это отверстие, достаточно эффективно рафинируется от тяжелых включений, которые оседают на периферийной части проплавляемого диска (по типу гарнисаж - расходуемый электрод (ГРЭ)). Особенно эффект рафинирования расплава металла проявляется, если метод ДДС использует электромагнитное торможение потока сливаемого расплава, по сравнению с ГРЭ ДДС позволяет производить качественные слитки и изделия без макро- и микропористости, так как процесс кристаллизации в данном случае имеет определенно направленный характер. Если же рассмотреть процесс ГРЭ, где в изложницу поступают в первую очередь наиболее гарячие, а потому наиболее жидкотекучие слои металла, а наиболее холодные слои металла завершают процесс заливки, то при данной заливке образуются два фронта кристаллизации, направленных на встречу друг другу, при столкновении которых внутри отливки образуется макропустота. Данная особенность ГРЭ приводит к тому, что получаемые слитки требуют дополнительного переплава за счет вакуумно-дуговой печи (ВДП) или из слитка можно выбрать нижнюю бездефектную часть, но при этом КПД использования металла будет достаточно снижен.

Для того чтобы абсолютно гарантированно отделить расплав от тяжелых и легких включений, как правило, всегда сопутствующих при выплавке химически активных металлов, необходимо определенным образом для примесей устроить ловушку, которая при этом не задерживает чистый расплав. Известный метод ГРЭ с этой целью позволяет тяжелые включения вморозить в донный гарнисаж, а чистый расплав слить через край тигля. Данный метод, при всех его преимуществах, не гарантирует очистки от легких примесей, если таковые присутствуют в расплаве. Кроме того, переворот тигля может создать боковую волну, которая, в свою очередь, может захватить какие-либо примеси.

Как известно, наилучшим способом, позволяющим отделить как тяжелые, так и легкие примеси из раствора, является способ "сифонной" фильтрации. Когда в отстоявшийся раствор, в его нижнюю часть, не задевая донной взвеси, вводят сифон, который, не создавая боковой волны, плавно захватывает чистый раствор, тем самым позволяя удалить те и другие примеси. В случае с расплавами металлов, особенно химически активными, осуществить данный способ фильтрации проблематично, но возможно, так как решение данной проблемы очень важно для сегодняшней металлургии, особенно при подготовке металлов для авиастроения и космонавтики. Предлагаемый ДДС позволяет решить данную задачу, так как этот метод не содержит в устройстве традиционного тигля, что, как было сказано выше, резко улучшает систему наблюдения за объемом расплава, а во-вторых, световые датчики слежения позволяют достаточно надежно осуществить и "сифонный слив".

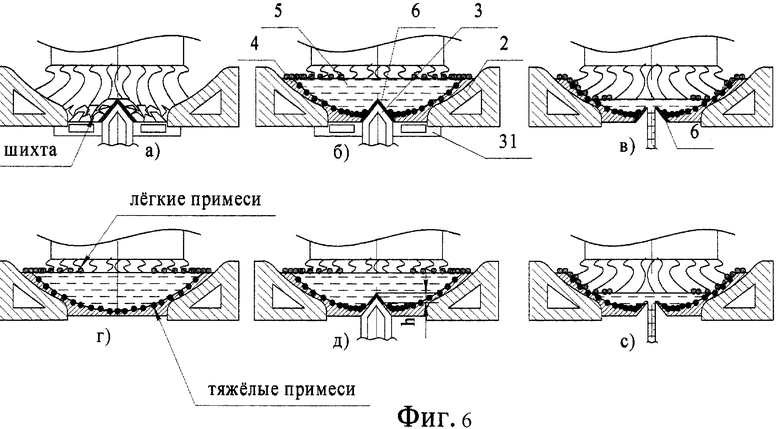

Наиболее простое устройство (фиг.6а; б; в), применяемое для осуществления "сифонного слива" из ванны расплава, полученного методом ДДС, производится следующим образом. На охлаждаемое днище 31 (фиг.6б) установлен охлаждаемый конус 3, при наплавлении ванны расплава 5 образуется донный гарнисаж 4, копирующий профиль охлаждаемого днища 31. После наплавления необходимого объема ванны 5 охлаждаемое днище 31 убирается в сторону, и при дальнейшем проплавлении донного гарнисажа 4 в первую очередь будет проплавлена верхняя часть конуса, после чего из ванны рафинированный расплав начинает сливаться в изложницу. При этом все тяжелые включения будут оставаться у подножия конуса, а легкие включения, оттесненные давлением электродуги, так же остаются на периферийной части гарнисажа. Для большей гарантии от попадания тяжелых примесей в сливной поток на охлаждаемый конус 3 (фиг.6a; б; в) перед началом плавления устанавливается кожух 6 определенной толщины из рафинированного металла, копирующий профиль конуса 3, который в момент проплавления его верхней части гарантированно не пропускает тяжелые примеси. Для того чтобы рафинированный кожух 6 не размывало ванной расплава 5, в момент ее наплавки охлаждаемый конус 3 может постоянно находиться в поджатом состоянии к кожуху 6 за счет того, что конструкция охлаждаемого днища 31 и конуса 3 изготовлены раздельно. При этом из днища 31 конус 3 может выдвигаться на требуемую величину, поджимаясь к кожуху 6, тем самым компенсируя естественную усадку металла в момент кристаллизации, под действием которой дно диска отжимается от охлаждаемого днища 31.

Другая схема, позволяющая осуществить "сифонный слив", рафинирующий расплав, производится следующим образом. Объем ванны расплава по стандартной схеме производится на ровном днище (фиг.6г), далее, когда охлаждаемое днище отводится в сторону и датчики слежения определяют, что требуемый объем наплавлен, но ванна расплава при этом еще удерживается гарнисажем, под проплавляемый диск подводится охлаждаемый конус и за счет его давления на днище производится конусная полость. При этом часть твердожидкой фазы, содержащая тяжелые включения (фиг.6д), остается ниже вершины внедряемого конуса на высоту h. При проплавлении верхней части конуса расплав, сливаясь из ванны, не размывает конус ниже той части, где находятся включения.

Окончание слива рафинированного расплава происходит естественным образом, когда зеркало ванны расплава достигает отверстия, образованного в верхней части конуса. При этом дуговой разряд, пробившись в сливное отверстие, сигнализирует датчикам слежения об окончании слива, после чего идет сигнал на отключение дуги (или другого источника плавления).

Метод ДДС, производя слитки первого переплава, значительно превосходит по качеству слитки, произведенные как методом ГРЭ, так и ВДП, при этом для ответственных изделий эти слитки вполне пригодны для переработки давлением в готовую продукцию.

Данные расчеты и особенности метода ДДС позволяют предположить, что с увеличением потребления титановой продукции на мировом и внутреннем рынке эта технология найдет свое применение для производства титановых слитков первого переплава в больших объемах. Исходя из того, что печи ДДС достаточно надежны и просты в изготовлении, их применение для производства слитков первого переплава целесообразно размещать в местах непосредственного производства титановой губки, что позволяет значительно сократить затраты на перевозке, упаковке и хранении титановой губки, доставляемой сегодня на заводы по ее переработке.

Если сравнить данное изобретение с аналогом, то, как видно из расчетов, оно позволяет, не используя значительных внешних давлений на расплав, получать мелкозернистую структуру изделия за счет вибрационного электромагнитного воздействия. При этом пульсирующее поле, отжимая металл от поверхности изложницы, не позволяет последней быстро наращивать твердую фазу по периферии, тем самым снижая напряжение в уже кристаллизованном изделии. Данная особенность эффективно может применяться при выплавке слитков из алюминида титана. Кроме того, изделие может направленно кристаллизоваться снизу вверх за счет того, что в нижнюю его часть попадают более холодные слои металла. Структура всей внутренней части слитка может принимать недендритное строение, так как пульсирующее поле способствует формированию многих центров кристаллизации за счет разрушения ранее формируемых кристаллов.

В отличие от непрерывного литья металла в электромагнитной изложнице предлагаемое изобретение имеет более широкие технологические возможности, так как позволяет производить изделия несимметричной формы, переменного профиля вдоль оси перемещения, при этом пульсирующее поле может формировать не только поверхность изделия, но и влияет на скорость поступления металла в штамп.

Предлагаемое изобретение в равной степени может быть пригодно как для изготовления слитков различного профиля, так и для деталей, таких как шатуны, турбинные лопатки, шасси и т.п. Все это позволяет считать предлагаемый способ экономически выгодным и полезным для применения в производстве, особенно для изготовления качественных изделий из тугоплавких и химически активных металлов.

ЛИТЕРАТУРА

1. Волков А.Е. Патент РФ №2194595 C2, "Способ штамповки и импульсной обработки жидкого металла - импульсной объемной штамповки", 7 В22D 18/02, 10.03.2000 г.

2. RU 2286398 C2, 27.09.2003 г.

3. Фогель А.А. Индукционный метод удержания жидких металлов во взвешенном состоянии. - Ленинград: Машиностроение, 1989 г., стр.18-19.

4. Добаткин В.И. и др. Слитки титановых сплавов. - М.: Металлургия, 1966 г., стр.57-60.

5. Андреев A.Л. и др. Титановые сплавы. Плавка и литье титановых сплавов. - М.: Металлургия, 1994 г., стр.189.

Изобретение относится к литейному производству и может быть использовано для литья тугоплавких и химически активных сплавов. В проплавляемой заготовке, установленной на кольцевой поддон, путем нагрева получают ванну расплавленного металла. До наплавления заданного объема расплава слив расплава в изложницу задерживают путем воздействия на расплав электромагнитным полем. Момент проплавления контролируют датчиком. Расплав сливают в изложницу, вокруг которой расположен индуктор. При сливе расплава осуществляют торможение потока пульсирующим электромагнитным полем для предотвращения преждевременного попадания расплава на стенки изложницы. Кольцевой поддон снабжен откидным днищем, которое позволяет наплавлять заготовку до определенной толщины. Откидное днище снабжено охлаждаемым конусом, направленным в сторону проплавляемой заготовки. Перед наплавкой заготовки на конус устанавливают кожух из переплавляемого металла. При выпуске ванны через вершину кожуха расплав полностью освобождается от тяжелых и легких примесей. Обеспечивается расширение технологических возможностей и эффективность использования способа. 2 н. и 2 з.п. ф-лы, 6 ил.

| Способ получения карбонильного железного порошка | 1984 |

|

SU1186398A1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1998 |

|

RU2209841C2 |

| RU 2003103433 A, 27.08.2004 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОМ КРИСТАЛЛИЗАТОРЕ | 2003 |

|

RU2263003C2 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ И ЛИТЬЯ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2089633C1 |

Авторы

Даты

2008-11-20—Публикация

2004-01-30—Подача