Изобретение относится к установкам для сжигания газообразного топлива в каталитических водогрейных котлах тепловой мощностью от 0,5 МВт и выше и может быть использовано в теплоэнергетике, в частности для теплоснабжения.

Известна установка для сжигания газообразного топлива с каталитическим водогрейным котлом, включающая газодинамический и гидравлический контуры, с "кипящим" слоем гранул носителя катализатора диаметром <2 мм, выполненных из γ-оксида алюминия, на которые нанесен микрослой толщиной 40-70 мкм магний медно-хромового катализатора, при этом газодинамический контур котла включает цилиндрический корпус, в нижней части которого расположен коллектор-воздуховод, выполненный в виде горизонтального ряда труб с отверстиями 7 мм, обращенными вниз к днищу корпуса, число которых составляет до 5 шт. на 10 кВт тепловой мощности котла, причем коллектор воздуховод соединен общим трубопроводом через пусковой электровоздухонагреватель с высоконапорным дутьевым вентилятором или компрессором, создающим одновременно вертикальный подъем "кипящего" слоя гранул и окисление топлива при каталитическом беспламенном горении, а топливно-газовая часть контура включает расположенный под коллектором-воздуховодом газотопливный коллектор с несколькими вертикально стоящими гаозоструйными форсунками, сопловые насадки которых расположены в горизонтальной плоскости над коллектором-воздуховодом, при этом каждая сопловая насадка снабжена концентрическим рядом обращенных вниз отверстий диаметром 3 мм, образующих зонтичный сноп газовых струй, смешивающийся со струями воздуха на днище цилиндрического корпуса, причем общее число газовых отверстий аналогично числу воздушных. Топливно-газовый коллектор через трубопровод подключен к сети газоснабжения среднего давления. При этом гидравлический контур котла включает теплообменник из нескольких параллельно включенных змеевиков с принудительно циркулирующим теплоносителем (водой), подключенных через входной и выходной коллекторы к теплосети потребителя, причем нижняя часть змеевиков теплообменника погружена в зону беспламенного каталитического горения "кипящего" слоя, снабженную несколькими антиизотермическими сетками. Верхняя часть цилиндрического корпуса снабжена частично перфорированной гранулообойной трубой, подключенной к пылеуловительному циклону с выхлопной трубой (см., например, ж. "Теплоэнергетика", №4 за 1999 г., стр. 14-18).

Прототипом предлагаемого технического решения является устройство для получения тепла с каталитическим газотопливным водогрейным котлом с кипящим слоем гранул носителя катализатора, выполненного из относительно чистого оксидно-железного катализатора ИК-1274, нанесенного γ-оксид алюминия, включающий газодинамический и гидравлический контуры, содержащее цилиндрический корпус котла, внутри которого размещен теплообменник из параллельно включенных змеевиков с принудительно циркулирующим теплоносителем, подключенных к теплосети, газоструйные форсунки, соединенные трубопроводом с узлом газоснабжения, воздухораспределитель, гранулоотбойная труба, соединенная с пылеуловительным устройством, размещенная в верхней части корпуса, подогреватель воздуха и высоконапорный вентилятор или компрессор (см. "Энергетика России в 21 веке" изд. ИСЭМ СО РАН, г.Иркутск 2000 г., стр. 169).

Общим основным недостатком известных технических решений является взрывоопасность работы водогрейного котла, вследствие возможности образования взрывчатых топливно-воздушных полостей под зонтами снопов газовых струй вперемежку с воздушными струями, отражающимися от днища корпуса, где взрыв мгновенно произойдет при попадании раскаленной до >800°С гранулы из зоны горения "кипящего" слоя.

Квазистационарный пульсирующий характер "кипящего" слоя гранул с фиксированным около неподвижного отверстия корнем струй газа с последующим не предсказуемым колебанием газовоздушной смеси при вертикальном подъеме ее вместе с гранулами, что, как показала практика, сопровождается образованием вертикально поднимающимися взрывчатыми пузырями "кавернами" и "свищами", что приводит к ненадежности работы установки.

Недостатком известных предложений является технико-экономически необоснованный, более чем на порядок повышенный расход электроэнергии при запуске котла на разогрев массы каталитических гранул "кипящего" слоя, что практически исключает возможность создания каталитических водогрейных котлов на природном газе тепловой мощностью, превышающей 0,25 МВт, а также загрязнение окружающей среды катализаторной пылью, образующейся при истирании каталитических гранул из-за проскока микрочастиц через циклон, низкая эффективность преобразования химически связанной энергии топлива в тепловую энергию, поставляемую потребителю и, как следствие, повышенная металлоемкость и необратимые потери в атмосферу технической воды, синтезируемой в процессе беспламенного каталитического сгорания углеводородного топлива, при отсутствии возможности полезного использования ее потребителем.

Задачей предлагаемого технического решения является повышение надежности и эффективности работы установки за счет устранения опасности взрыва каталитического водогрейного газотопливного котла, снижения более чем на порядок потребления электроэнергии, повышения тепловой и экологической эффективности с минимальной металлоемкостью и соответственно себестоимостью в производстве при возможности изготовления таких котлов мощностью от 0,5 до 20 МВт и выше с возможностью полезного использования попутно выбрасываемой технической воды.

Поставленная задача решается тем, что установка для сжигания газообразного топлива с каталитическим водогрейным котлом с кипящим слоем, включающая корпус котла, внутри которого размещен теплообменник из параллельно включенных змеевиков, подключенных к теплосети, газоструйные форсунки, соединенные трубопроводом с узлом газоснабжения, воздухораспределитель, гранулоотбойная труба, подогреватель воздуха и высоконапорный вентилятор или компрессор, дополнительно снабжена экономайзером, мокрым скруббером, подогреватель воздуха выполнен в виде конденсационно-сушильного теплообменника, а корпус котла снабжен турбоколпачковым подом с патрубками воздуховодами, размещенным в нижней части корпуса котла, а воздухораспределитель размещен под турбоколпачковым подом в корпусе котла и выполнен с внешним патрубком, соединенным с камерой воздухораспределителя с размещенными внутри патрубка пусковыми и газофакельными горелками, при этом вход теплообменника котла соединен с выходом теплообменной поверхности экономайзера, вход и выход экономайзера подключены соответственно к гранулоотбойной трубе и к подогревателю воздуха, соединенному с мокрым скруббером и через высоконапорный дутьевой вентилятор с патрубком воздухораспределителя, при этом два выхода узла газоснабжения соответственно соединены через клапаны с пусковыми и запальной газофакельными горелками, а трубопровод подключения газоструйных форсунок к узлу газоснабжения снабжен основным отсечным и газорегулирующим клапанами с электромеханизмами, колпачки над патрубками воздуховодами выполнены ассиметричными в виде эллипсоидов, газоструйные форсунки выполнены в виде ряда форсунок, размещенных вдоль по образующей линии корпуса котла с равными интервалами друг от друга, газострйные форсунки выполнены с тангенциальным вводом струй в направлении вращения столба кипящего слоя под углом 10-30° к образующей линии корпуса котла, пусковые газофакельные горелки выполнены по крайней мере с тремя пусковыми газоструйными форсунками и тангенциальным вводом факела в камеру воздухораспредлителя, пусковые горелки окружают запальную газофакельную горелку.

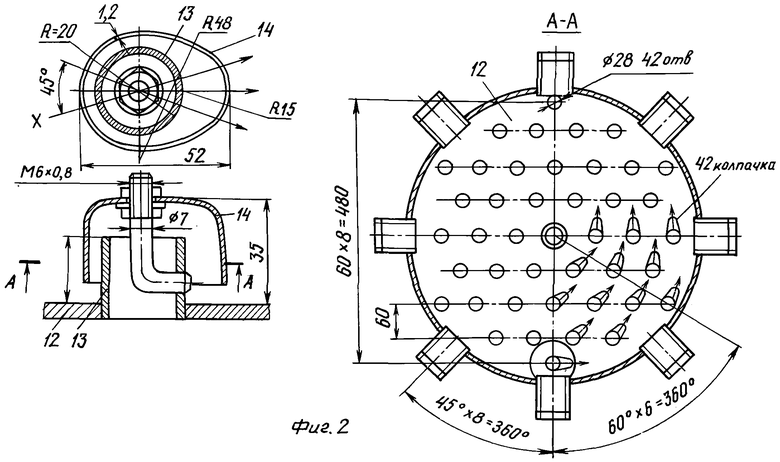

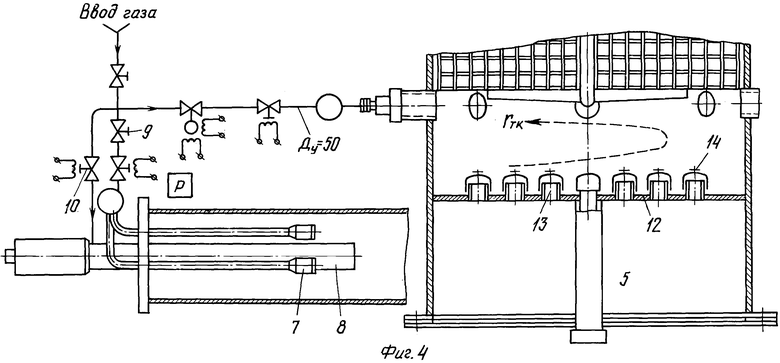

Сущность предлагаемого технического решения поясняется чертежом, где на фиг.1 схематично изображена установка для сжигания газообразного топлива с каталитическим водогрейным котлом с кипящим слоем с ее газодинамической и гидравлической схемами, на фиг.2 схематично изображена компоновка турбоколпачкового пода, на фиг.3 изображена конструкция газоструйных форсунок, на фиг.4 схематично изображена компоновка пусковых и запальной газоструйных горелок, установленных в патрубке камеры воздухораспределителя, одновременно выполняющей функции пусковой камеры факельного сгорания.

Предлагаемая установка состоит из газодинамического контура, включающего воздухозаборник 1, соединенный с трубной полостью конденсационного сушильного теплообменника подогревателя воздуха - пылеуловителя 2, выход которой соединен трубопроводом с высоконапорным вентилятором или компрессором 3, подключенным к патрубку 4 камеры воздухораспределителя 5, выполняющей одновременно функции камеры факельного сгорания при запуске котла 6, в патрубке 4 размещена горелка, включающая по крайней мере три пусковые факельные горелки 7, окружающие запальную газофакельную горелку 8, газосети горелок через электроклапан 9 и отсечной клапан 10 подключены соответственно к узлу газоснабжения 11, а камера воздухораспределителя 5, расположенная в корпусе котла 6 и размещенная под турбоколпачковым подом 12, включающим комплекс концентрично расположенных коротких патрубков воздуховодов 13 с ассиметрично установленными над ними колпачками 14 в виде элипсоидов, над которым вдоль по образующей линии корпуса котла 6 расположен ряд газоструйных форсунок 15, подключенных через входную задвижку 16, к которой отдельным трубопроводом подключены основной отсечной клапан 17 и газорегулирующий клапан с электромеханизмом 18, к узлу газоснабжения 11, при этом газоструйные форсунки 15, размещенные с равными интервалами друг от друга и под углом 10-30° к образующей линии корпуса котла 6, сопла которых обращены внутрь кипящего слоя с антиизометрическими сетками 19, при этом газовая полость корпуса 6 через гранулоотбойную трубу 20 выхлопной трубой 21 соединена с газовой полостью экономайзера 22, которая сообщается с межструйной газовой полостью конденсационно-сушильного теплообменника 2, а последняя соединена с мокрым скруббером-отстойником 23, снабженным выхлопной трубой 24 с размещенным на ее конце дымососом 25 и снабженным шнеком 26 для выгрузки мокрой пылевидной пасты и трубопроводом слива технической воды 27.

Гидравлический контур включает трубопровод 28 обратной сетевой воды потребителя, подключенный ко входу теплообменной поверхности параллельно включенных змеевиков оребренных труб экономайзера 22, выход которых подключен ко входу в теплообменную поверхность параллельно включенных змеевиков труб теплообменника 29, установленного внутри корпуса котла 6, причем нижняя часть змеевиков теплообменника 29 погружена в зону кипящего слоя, а выход теплообменной поверхности соединен трубопроводом 30 с теплосетью потребителя, нижняя часть корпуса 6 снабжена люком выгрузки катализатора 31, а предлагаемая установка снабжена программно-управляющим устройством 32 АСУ ТП, к которому подключены контрольно управляющие и силовые электроцепи, коробки клапанов узла газоснабжения 11 и высоконапорный вентилятор 3.

Предлагаемая установка работает в 3-х режимах: запуска, в основном штатном и режиме выключения. В режиме запуска при нажатии кнопки "пуск" и команде 32 АСУ ТП включает высоконапорный вентилятор 3, засасывающим атмосферный воздух через многофункциональный теплообменник воздухонагреватель 2 и нагнетающий через патрубок 4, в котором размещены пусковые 7 и запальная горелки 8, подают в камеру 5 и далее проходит через турбоколпачковый под 12, выполненный в виде диска с комплексом множества концентрично расположенных, обращенных вверх патрубков 13, что сопровождается подъемом слоя гранул и закруткой вокруг оси котла кипящего слоя, разрушением взрывчатых газовых пузырей, каверн и свищей, ассиметрично установленные колпачки 14, над которыми осуществляется регулировка тангенциального направления воздушных струй в горизонтальной и вертикальной плоскостях, предотвращают также попадание гранул катализатора в камеру 5 в нерабочем состоянии котла 6.

Одновременно по команде АСУ ТП открывается отсечной электроклапан 10, подающий запальный газ в запальную горелку 8 с расходом 10% от основного при одновременном включении электроискрового блока известного типа, что сопровождается возникновением запального факела в патрубке 4 и контролируется ионным датчиком открытого пламени, дающим сигнал на АСУ ТП для открытия отсечного электроклапана 9, открывающего подачу по крайней мере на три параллельно включенные пусковые форсунки 7, окружающие запальную горелку 8, факел тангенциально поступает в камеру 5, возникает факел гомогенного горения при α≥3 мощностью 160 кВт, причем одновременно закрывается отсечной клапан 10 запальной горелки 8.

Продукты сгорания СO2 и Н2О факела с температурой >750°С поступают через турбоколпачковый под 12 во вращающийся со скоростью 0,5 об./с "кипящий" слой.

При суммарной массе катализаторных гранул около 150 кг для тепловой мощности котла 0,5 МВт в течение 15-25 минут происходит разогрев "кипящего" слоя до температуры >750°С, что контролируется термопарами.

При достижении заданной температуры по команде теплоконтрольного блока ТК 5013 в составе АСУ ТП отсечной электроклапан 9 пусковой горелки 7 закрывается и подача газа в котел 6 полностью прекращается.

По команде таймера АСУ ТП через интервал 30-45 с открывается главный отсечной электроклапан 17 и на основные газоструйные форсунки 15 подается основной расход газа, который сразу же зажигается и каталитически горит в предварительно раскаленном "кипящем" слое, что характеризует окончание первого режима запуска и наступление основного штатного режима работы котла. В зависимости от величины тепловой нагрузки потребителя посредством газорегулирующего электроклапана 18 изменяется расход газа по команде термоблока ТП 5013 в составе АСУ ТП с поддержанием заданной температуры воды 95±1°С. В теплообменнике 29 в корпусе 6 и в экономайзере 22 вода нагревается с 65°С до 95°С при ее расходе в штатном режиме 14 м3/ч и воздуха 500 м3/ч.

Из гранулоотбойной трубки 20 продукты сгорания направляются в газовую полость экономайзера 22, где температура продуктов сгорания снижается с 300°С до 110°С, нагревая одновременно воду из трубопровода обратной сетевой воды 28, в теплообменных поверхностях экономайзера 22, подогретая вода из которых поступает в теплообменник котла 29, а в теплообменнике 2 происходит конденсация паров воды, синтезированной в процессе каталитического горения, в количестве 15 кг/ч.

Сухая катализаторная пыль (~0,1 кг/сутки) из экономайзера 22, проходя через теплообменник 2 вместе с конденсатом, поступает в мокрый скруббер отстойник 23, откуда в виде пасты посредством шнека 26 выдавливается, режется и формируется, а затем после сушки в виде блоков поставляется для полезной утилизации на производство гранулированного катализатора, через смывной трубопровод 27 техническая вода после дополнительного отстоя может быть полезно использована потребителем осушенные экологически чистые продукты сгорания, т.е. CO2 и N2 через выхлопную трубу 24 и дымосос 25 выводятся в атмосферу. Дымосос 25 создает разрежение в тракте котла, обеспечивая более надежную его работу.

Тепловая энергия величиной около 20 кВт адиабатического сжатия высоконапорного вентилятора 3 полезно используется вместе с тепловой энергией воздухоподогревателем 2 при штатном режиме работы котла.

В третьем режиме выключения при нажатии кнопки "выключение" на пульте АСУ ТП происходит закрытие основного отсечного электроклапана 17 и после охлаждения "кипящего" слоя посредством его продувки холодным воздухом в течение 10-20 минут, после чего происходит выключение вентилятора 3 по команде таймера после остывания водогрейного котла, контролируемого посредством термоблока ТП 5130 в составе АСУ ТП.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для каталитического сжигания топлива в виде осадков сточных вод коммунальных очистных сооружений и способ его сжигания | 2020 |

|

RU2749063C1 |

| КАТАЛИТИЧЕСКАЯ ТЕПЛОЭЛЕКТРОСТАНЦИЯ. КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2000 |

|

RU2232903C2 |

| ГАЗОМАЗУТНАЯ ГОРЕЛКА | 1996 |

|

RU2135894C1 |

| КАТАЛИТИЧЕСКАЯ ТЕПЛОЭЛЕКТРОСТАНЦИЯ, КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2009 |

|

RU2398115C1 |

| ЭЛЕКТРОСТАНЦИЯ С КОМБИНИРОВАННЫМ ПАРОСИЛОВЫМ ЦИКЛОМ | 1996 |

|

RU2122642C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ НЕЙТРАЛИЗАЦИИ ОКСИДОВ АЗОТА И УГЛЕРОДА В ВЫХЛОПНЫХ ГАЗАХ ДВИГАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386041C1 |

| СПОСОБ РАБОТЫ ОТОПИТЕЛЬНОГО КОТЛА В СИСТЕМЕ ОТОПЛЕНИЯ | 2022 |

|

RU2818407C2 |

| СОЛНЕЧНАЯ КОМБИНИРОВАННАЯ ЭЛЕКТРОСТАНЦИЯ | 1995 |

|

RU2111422C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2209378C2 |

Изобретение относится к устройствам для сжигания газообразного топлива и может быть использовано для теплоснабжения жилых и промышленных объектов. В установке для сжигания газообразного топлива в каталитическом водогрейном котле с кипящим слоем под турбоколпачковым подом в корпусе котла установлен воздухоподогреватель с пусковыми горелками, размещенными вне камеры воздухоподогревателя, выполняющий функции пусковой камеры факельного сгорания для разогрева массы гранул катализатора. Газоструйные факелы газоструйных форсунок, установленных под антиизометрическими сетками вдоль по образующей линии корпуса котла с равными интервалами друг от друга, под углом 10-30° к образующей линии корпуса котла, направлены внутрь кипящего слоя. Для предварительного подогрева воздуха установлен теплообменник-конденсатор, соединенный с газовой полостью экономайзера, куда подведены горячие газы из котла, нагревающие сетевую воду для последующего поступления ее в теплообменник котла. Каталитический котел с кипящим слоем работает в 3-х режимах: запуска, в основном штатном и режиме выключения благодаря использованию системы пусковых, отсечных и газорегулирующих электроклапанов, размещенных на газопроводах и АСУ ТП. Изобретение обеспечивает эффективность работы установки, ее надежность и экономичность. 5 з.п. ф-лы, 4 ил.

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Издательство ИСЭМ СО РАН | |||

| г.Иркутск, 2000, с.169 | |||

| СПОСОБ ПРЕДВКЛЮЧЕННОЙ ГАЗИФИКАЦИИ НИЗКОРЕАКЦИОННОГО ТВЕРДОГО ТОПЛИВА | 1994 |

|

RU2078286C1 |

| Топка | 1979 |

|

SU850984A1 |

| Способ сжигания твердого топлива | 1987 |

|

SU1490383A1 |

| DE 3625992 А1, 04.02.1988 | |||

| DE 3623177 A1, 07.01.1988 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| УНИВЕРСАЛЬНАЯ ВОДОСБЕРЕГАЮЩАЯ НАСАДКА ДЛЯ ВОДОРАЗДАТОЧНЫХ СРЕДСТВ | 2011 |

|

RU2476273C2 |

| Способ формирования фантомов кровеносных сосудов для эндоскопической оптической когерентной эластографии | 2017 |

|

RU2682459C1 |

| DE 3833616 A1, 13.04.1989 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

Авторы

Даты

2005-03-27—Публикация

2004-04-14—Подача