Изобретение относится к энергетике, к технике генерирования тепловой энергии на принципе беспламенного каталитического окисления природного газа. Изобретение может быть использовано для автономного водяного отопления и круглогодичного горячего водоснабжения бытовых и производственных помещений.

Известно, что для локального обогрева помещений с помощью водяного отопления используются газовые водогрейные котлы с традиционными пламенными горелками [М.Б. Равич. "Газ и эффективность его использования в народном хозяйстве". Изд-во "Недра", 1987 г., с.238]. Газовые бытовые нагревательные аппараты с принудительной циркуляцией типа АКГВ-23,2-1 (аппарат комбинированный газовый бытовой с водяным контуром, "АО Жуковский машиностроительный завод") имеют водяной контур для обогрева помещения 140-1200 м2, шунтирующий контур для горячего водоснабжения, систему поддержки заданной температуры в помещении, снабжены электрическим блоком автоматики, обеспечивающим безопасность работы и управления котлом, размещаются в изолированной части дома. Данные по выбросам отсутствуют.

Семейство котлов "Сибиряк" (ГЦО-29-06/Е "Сибиряк", тепловая мощность - 29 кВт, ГЦО-19,8-4/Е "Сибиряк-М", 19,8 кВт, ГЦО-10-15/Е "Сибиряк-Н", 10 кВт, ГЦО-29-08/Е "Сибиряк-2", 29 кВт, ЗАО "Сибгазприбор") с принудительной циркуляцией горячей воды обогревают помещения от 100 до 300 м2, имеют традиционные электрические блоки управления и допускают настенное или напольное расположение с отводом отходящих газов за пределы помещения. Центром нагрева в топочном узле является стандартная инжекционная горелка, снабженная тепловой автоматикой. Отходящие газы содержат: СО-119 мг/м3, NOx-144 мг/м3. Фирма "Vaillant" (Германия) выпускает все виды котлов на базе одно- или двухступенчатых атмосферных горелок с теплоотводящими керамическими стержнями в трех видах исполнения: международное, для Германии, для стран Восточной Европы [Прайс-лист 2000. 4.1, 4.2. ] . Настенный газовый котел с конденсационной ступенью VU 506 Е (кпд 109%, диапазон номинальной мощности 13,8-46,0 кВт) имеет выбросы по NOx≤20 мг/кВт•ч (≈19,0 мг/м3). Газовые отопительные котлы VK INT KLASSIK 15/K-l EH...45/K-1 ЕН (20,9-47,3 кВт, вес 120-195 кг) имеют в отходящих газах NOx≤70 мг/кВт•ч (67,0 мг/м3). Котлы с двухступенчатой атмосферной горелкой VK 60/7-2ЕН...156/7-2ЕН (20,9- 47,3 кВт, кпд 93%), котлы VKO 22/3-70/3 (17,0-70,0 кВт, кпд 94%) и газовые емкостные водонагреватели VGH 130/5Х2 также содержат в отходящих газах NOx≤80 мг/кВт•ч (76,2 мг/м3). Как видно из приведенных данных, котлы фирмы "Vaillant" обладают теми же недостатками по выбросам, что и котлы, рассмотренные выше.

Навесные автоматические котлы фирм Buderus (Германия), Lamborgini (Италия) мощностью до 25 кВт (кпд 94-95%) имеют по выбросам близкие значения, как и котлы рассмотренных германских фирм. По экологическим соображениям фирма "Protherm" (Чехия), выпускающая относительно легкие (70 кг) котлы (50 кВт) оборудует миникотельные в подвалах или на крышах домов, применяя каскад из нескольких аппаратов. Каскадные котельные позволяют отключиться от централизованного теплоснабжения, снижая потребление газа на 20-50%, однако проблему подавления выбросов NOx и СО не решают.

Основным недостатком всех рассмотренных выше котлов является использование в них одного из шести типов горелок: 1) традиционная атмосферная горелка (выбросы СО≤35 ppm, NOx≤320 ppm), 2) простая распределенная горелка (СО≤25 ppm, NOx≤250 ppm), 3) горелка с вентиляционным наддувом (СО≤20 ppm, NOx≤185 ppm), 4) оптимизированная распределенная горелка (СО≤18 ppm, NOx≤170 ppm), 5) горелка с полным предварительным смешением (СО≤15 ppm, NOx≤110 ppm), 6) горелка с вентиляционным наддувом и цилиндрической (сферической) поверхностью сжигания (СО≤10 ppm, NOx≤60 ppm) [T.B.Jannemann. The Development of Atmospheric Burners with Respect to the Increasing Emissions Restrictions. In: Proceedings of the First European Conference on Small Burner Technology and Heating Equipment. Zurich, September 25-26, 1996, v. 1, p. 23-34].

Фирма "Viessman" (Германия) выпускает широкую гамму газовых отопительных котлов на жидком и газообразном топливе как с традиционньми атмосферными горелками, так и с излучательными Matrix compact [Vitotec Прайс-лист 2000 GUS Viessman]. Низкотемпературные водогрейные котлы "Vitogas-100" с диапазонами номинальной тепловой мощности 11-60, 72-144 кВт имеют экономичный режим погодозависимой теплогенерации теплоносителя, кпд до 92%, снабжены атмосферной горелкой предварительного смешения и дают выбросы: NOx≤50 мг/кВт•ч (≈47,6 мг/м3), СО≤10 мг/кВт•ч (4,8 мг/м3). Газовые водогрейные котлы "Vitola 100. ..200" (15-63 кВт), "Vitorond 200" (15-33 кВт), "Vitopend 100" (10,5-24 кВт), газовые конденсатные модули "Vitodens 100" (8-18 кВт) имеют водоохлаждаемые модулированные горелки с регулированием смесеобразования или инфракрасные горелки (излучатель из нержавеющей стали) с уровнем выделения вредных выбросов ниже экологического норматива "Голубой ангел". За счет утилизации теплоты конденсации водяных паров в отходящих газах нормативный кпд котла возрастает до 106%.

В настенных котлах Eurola используются модулируемые матриксные радиационно-каталитические горелки, обеспечивающие содержание оксидов азота и углерода NOx≤9 мг/кВт•ч (≈8,5 мг/м3), СО≤17 мг/кВт•ч (8,2 мг/м3) [Ein echter Heizkessel fur die Wand extrem schadstoffarm durch Matrix-Strahlungsbrenner. Реклама фирмы "Viessman" котла Eurola]. Максимальный диапазон регулирования мощности 1:2,25, масса котла в расчете на киловатт генерируемой мощности составляет около 3-5 кг/кВт.

Котел Eurola-kat с каталитическим нанесенным слоем матричной горелки и со сферической поверхностью нагрева, выполненной из высококачественной стали, имеет за счет конденсационной ступени кпд 108%. Объем водяного контура 30 л позволяет компенсировать флуктуации при нагревании теплоносителя. Он снабжен блоком электронного регулирования с интегрирующей диагностирующей системой. Для отопления помещений используется только 8-11 кВт, для нагрева питьевой воды -24 кВт. Габаритные размеры 415•560•900 мм. Несмотря на высокий уровень автоматизации и высокий кпд котлов фирмы "Viessman", наличие неустранимых выбросов окислов азота, присущих атмосферным горелкам, накладывает экологические ограничения на их использование внутри помещения.

Котел для работы на газовом топливе (Патент РФ 2148217, F 24 Н 1/46, 27.04.2000 г.), выбранный в качестве прототипа, содержит узлы подачи и вывода газовоздушной смеси, сжигающее устройство, катализатор и теплообменник. Известный котел содержит вспомогательную секцию, включающую сжигающее устройство и а) одну секцию каталитического сжигания топлива (I и III варианты сжигания топлива) б) по крайней мере две секции каталитического сжигания топлива (II и IV варианты сжигания топлива). Сжигающее устройство, по мнению авторов, может быть выполнено в виде обычной огневой горелки или каталитического типа аналогично каталитической секции сжигания топлива. Вспомогательная секция снабжена смесителем воздуха и дымовых газов и теплообменником. Каталитические секции сжигания топлива, начиная со второй, снабжены пусковым подогревателем, необходимым для разогрева катализатора во время запуска котла. Секции выполнены в виде пакета из гранулированного катализатора нанесенного или смешанного типа. Внутри пакета расположены пусковые трубчатого типа подогревали, которые изнутри нагреваются горячими дымовыми газами или электроподогревом. Снаружи подогревателей расположен слой катализаторов глубокого окисления топлива. Смеситель воздуха и дымовых газов и теплообменник располагаются за сжигающем устройством по ходу дымовых газов и в зависимости от принятой схемы сжигания имеют разный порядок расположения. Котел снабжен устройствами распределения (делителями) воздуха и топлива по каталитическим секциям. Принцип работы известного котла состоит в многостадийном сжигании топлива, начиная от сжигающего устройства и кончая в последней каталитической секции.

Прототип имеет следующие недостатки. Конструкция сжигающего устройства не дана. Стандартная атмосферная горелка в таком котле будет давать выбросы окислов азота. Сжигающее устройство, аналогичное аналитической секции сжигания, вопреки мнению авторов не может применено по причине образования "горячих точек" в лобовой части каталитического слоя. Для решения этой проблемы требуется разработка специального каталитического устройства с неполным сжиганием топлива и эффективным радиальным теплоотводом.

Изобретение решает задачу создания водогрейного котла мощностью 5-25 кВт, в отходящих газах которого содержание СО не более 5 ppm, метана не более 30 ppm, оксиды азота отсутствуют.

Задача решается конструкцией водогрейного котла, содержащего каркас, к которому крепятся все узловые сборки котла: узел подачи топлива и первичного воздуха (смеситель I), сжигающее устройство, смеситель дымовых газов и дополнительного воздуха (смеситель II) и теплообменник, узел вывода газовоздушной смеси и воды, аппаратура управления. В качестве сжигающего устройства котел содержит каталитический генератор синтез-газа и упомянутый теплообменник выполнен каталитическим. Генератор синтез-газа представляет собой реактор радиального типа, содержащий газораспределительную трубку с каталитическим слоем, выполненным в виде газопроницаемых плоских и гофрированных армированных лент, навитых и спеченных с газораспределительной трубкой, с зазорами между витками с образованием газовоздушных каналов между лентами, имеющий устройство подогрева для запуска реактора в работу, содержащий газораспределительную трубку с диаметром отверстий перфорации, меньшим критического диаметра, для предотвращения проникновения пламени внутрь газораспределительной трубки, помещенный в водоохлаждаемый корпус.

Каталитический теплообменник представляет собой либо набор каталитических теплообменных трубок, охлаждаемых изнутри водой, а снаружи имеющих каталитический слой в виде спеченных с водоохлаждаемой трубкой плоских и гофрированных лент или монолитного слоя с оребрением, либо набор плоских каталитических теплообменных панелей, охлаждаемых изнутри водой, а снаружи имеющих каталитический слой в виде спеченных плоских и гофрированных лент, образующих каналы по оси панели или под углом к ее оси.

В качестве катализатора используют армированный пористый материал, содержащий такие активные компоненты, как родий, никель, платину, палладий, железо, кобальт, рений, рутений или их смесь.

Задача решается также способом работы водогрейного котла, заключающимся в каталитическом сжигании природного газа по двухстадийной схеме, где на первой стадии в генераторе синтез-газа осуществляют каталитическое окисление природного газа при недостатке кислорода в синтез-газ, а на второй стадии в каталитическом теплообменнике после ввода дополнительного количества кислорода воздуха осуществляют полное окисление синтез-газа с получением диоксида углерода и воды.

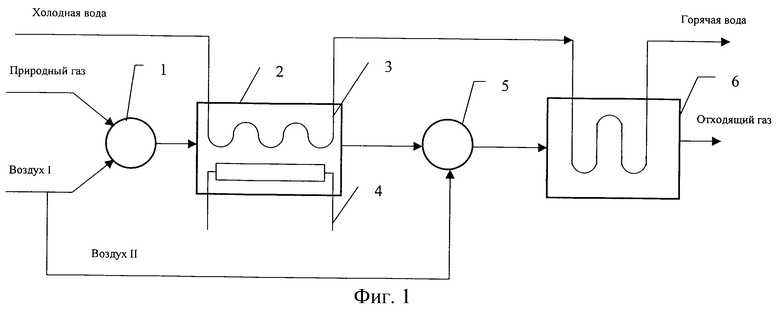

На фиг. 1 представлена технологическая схема котла, реализующего данный принцип.

После смешения природного газа и воздуха в смесителе 1 и поступления смеси в генератор синтез-газа 2 с водоохлаждаемым корпусом 3 после предварительного нагрева каталитического слоя устройством 4 осуществляется каталитическое парциальное окисление природного газа с образованием синтез-газа и продуктов полного окисления метана по уравнению реакции

СН4 + 0,66(O2 + 3,76N2) --> 0,89СО + 1,79Н2 + 0,11СO2 + 0,21H2O + 2,48N2.

Затем после добавления вторичного воздуха из расчета соотношения СН4/O2= 1: 2.1 в смеситель 5 синтез-газ окисляется в каталитическом теплообменнике 6 до конечных продуктов сгорания по уравнению реакции

0,89CO + 1,79H2 + 0,11CO2 + 0,21H2O + 2,48N2 + 1,54(C2 + 3,76N2) = СO2 + 2Н2O + 0,20O2 + 8,27N2.

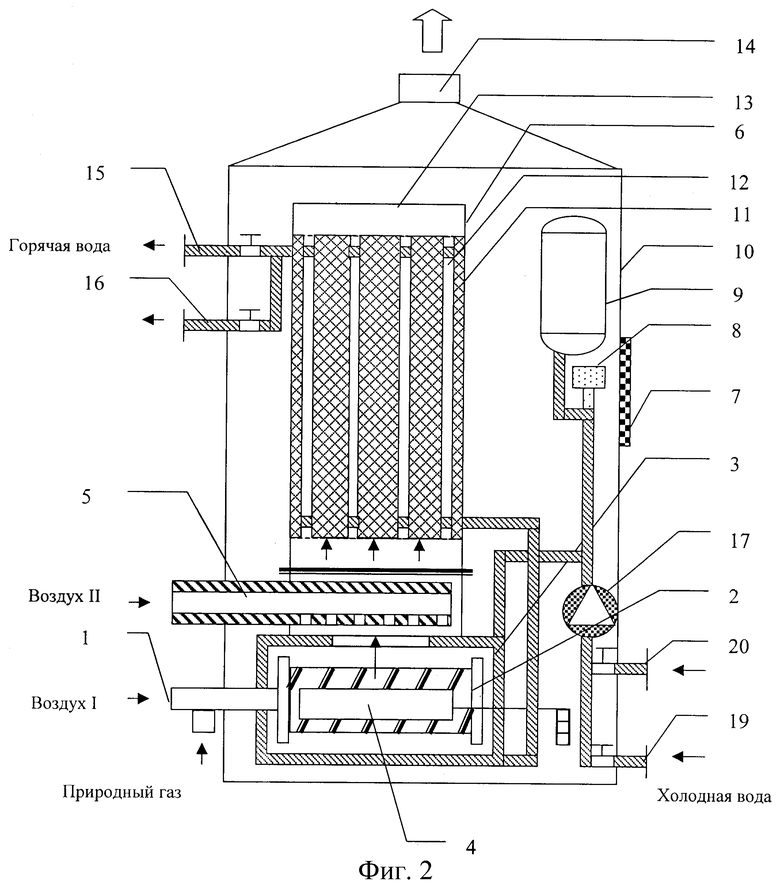

Котел (фиг. 2), имеющий каркас 10, состоит из генератора синтез-газа 2, помещенного в водоохлаждаемый кожух 3, вверху которого есть щель для выхода газов. Каталитический слой генератора синтез-газа имеет устройство подогрева 4. Котел оборудован блоком управления с информационньм табло 7. Над генератором синтез-газа в кожухе 13 находится каталитический теплообменник 6, состоящий из полых водоохлаждаемых пластин 12 с каталитическими слоями 11. В каталитическом теплообменнике вверху имеется выходное отверстие 13 для отходящих газов, которые по патрубку 14 направляются в дымоход. Заполнение отопительной системы происходит по трубопроводу 19, возврат воды из системы - по трубопроводу 20, нагретая вода подается в отопительную систему по трубопроводу 15, а на бытовое потребление - по трубопроводу 16. Циркуляция воды осуществляется насосом 17. Котел имеет вмонтированный расширительный сосуд с мембраной 9 и продувочный вентиль 8. Над генератором синтез-газа расположена воздухораспределительная трубка 5. Подача газовоздушной смеси в котел осуществляется через узел наддува и смешения 19.

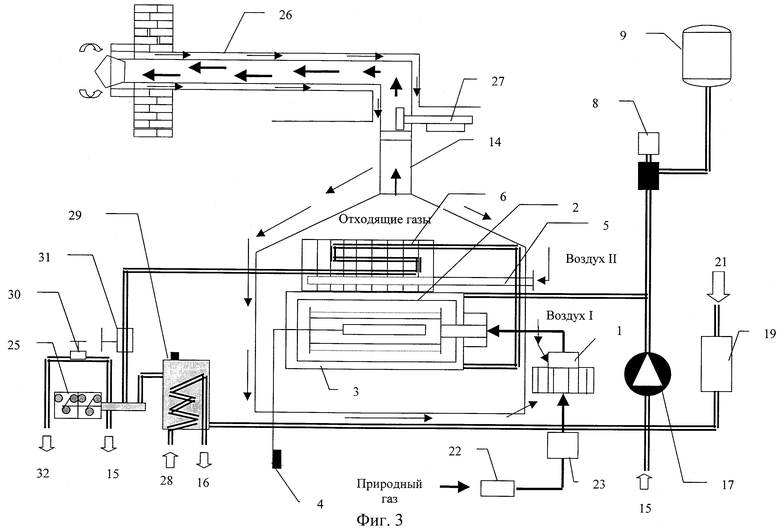

Рабочая схема котла представлена на фиг.3. Принцип ее работы следующий.

Через вентиль 21 и водяной напускной клапан 19 заполняют отопительную систему водой. При запуске котла, имеющего расширительную емкость 9 с продувочным вентилем 8, включают вентилятор системы наддува с камерой смешения 1, систему подогрева 4 генератора синтез-газа 2, циркуляционный насос 17 для подачи воды в водоохлаждаемый кожух генератора синтез-газа 3 и в водоохлаждаемые трубки или каталитические панели каталитического теплообменника 6. После того как с помощью термопары будет установлено, что температура каталитического слоя генератора синтез-газа достигла 600oС, подогрев отключают и блоком управления открывают основной газовый вентиль 22. Газ через клапан давления 23, а также воздух (воздух I) подают в камеру смешения 1, затем эту смесь по газораспределительной трубке подают внутрь генератора синтез-газа 2 и окисляют в каталитическом слое, который расположен снаружи трубки. Температуру поверхности катализатора поднимают до рабочей - 750-850oС, и начинается номинальный режим генератора синтез-газа. При выходе генератора синтез-газа на рабочий режим на информационном табло блока управления появляется сообщение о температуре на поверхности катализатора.

Смесь газов из генератора синтез-газа смешивают с дополнительным количеством воздуха (воздух II) в смеси 5 и направляют в каталитический теплообменник 6 при температуре ≈ 100oС. Газовую смесь окисляют на каталитических теплообменных трубках или на каталитических теплообменных панелях, нагревая воду до 80-90oС.

После включения циркуляционного насоса воду из отопительной системы подают в кожух генератора синтез-газа 3 и затем в водоохлаждаемые трубки каталитического теплообменника или в каталитические теплообменные панели 6, после чего через трехходовой кран 25 и трубопровод 15 подают в отопительную систему, откуда она возвращается в контур котла. Образующиеся отходящие газы выводят из помещения по патрубку 14 через осевой трубопровод 26, снабженный маностатом 27. Подача воздуха I в камеру смешения 1 осуществляют по осевому трубопроводу 26 из окружающей среды. Для получения горячей технической воды открывают подачу воды из магистрали по трубопроводу 28, при этом отключают подачу воды в отопительную систему с помощью крана 25, и ее подают в нагреватель технической воды 29 и затем потребителю по трубопроводу 16.

Отключение котла производят на пульте управления отключением газового вентиля 22, который перекрывает подачу газа на камеру смешения 1. В течение нескольких минут продолжают работать вытяжка 14 и циркуляционный насос 17, что обеспечивает защиту каталитических аппаратов от разрушения. Затем также производят их отключение. Запорными вентилями 30 и 31 перекрывают циркуляцию воды в системе; опорожнение системы осуществляют через вентиль 32.

Таким образом, генерацию тепла для нагрева воды осуществляют в водогрейном котле с помощью двух основных аппаратов: генератора синтез-газа 2 и каталитического теплообменника 6, позволяющих провести окисление природного газа в две стадии. На первой стадии - в генераторе синтез-газа - осуществляют каталитическое парциальное окисление природного газа до синтез-газа и происходит предварительный нагрев воды, а на второй стадии - в каталитическом теплообменнике - синтез-газ окисляют до конечных продуктов сжигания - диоксида углерода и воды - и осуществляют нагрев воды до требуемой температуры.

Каталитическое парциальное окисление природного газа в генераторе синтез-газа осуществляют при недостатке кислорода и проводят, в основном, при атмосферном давлении и температуре не выше 1000oС, катализаторами являются металлы VIII группы, такие как Ni, Rh, Ru, Pt, Ir и Pd или их смесь [М.А. Реnа, J.P. Gomes, J.L.G. Fierro. New catalytic routes for syngas and hydrogen production (review)//Appl. Catal. A 144 (1996), p.7-57].

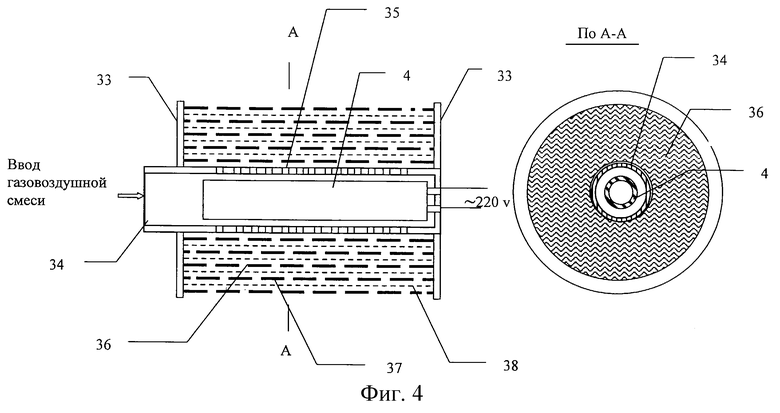

Реактор синтез-газа (фиг.4) представляет собой цилиндрическую конструкцию с фланцами 33, внутри которой расположено газораспределительное устройство, представляющее собой перфорированную трубу 34 с отверстиями 35 и подогревом 4, заглушенную с одной стороны, внутрь которой подается газовоздушная смесь. Слой катализатора 36 образуется из плоских 37 и гофрированных 38 армированных сеткой газопроницаемых лент, намотанных на газораспределительную трубку и спеченных с ней. Ленты расположены таким образом, что их нечетные ряды гофрированы, а четные состоят из плоских не гофрированных лент, но витки последующего перекрывают витки предыдущего. Ленты образуют каталитически активные каналы, на стенках которых происходит окисление газовоздушной смеси с образованием окиси углерода и воды, которые через каналы между лентами удаляются в водоохлаждаемый корпус газогенератора. Оксиды азота не образуются из-за низкой (~ 900oС) температуры и недостатка кислорода. Подбором толщины каталитического слоя достигается полная конверсия метана.

Принцип работы генератора синтез-газа следующий. Для запуска включают разогрев реактора и когда температура внутри аппарата поднимается до 600oС, подогрев отключают. Предварительно подготовленную газовоздушную смесь с коэффициентом избытка воздуха 0,47 относительно стехиометрического подают внутрь газораспределительной трубки 1 и затем - в слой катализатора. За счет реакции парциального окисления температура поднимается до ~ 900oС, а ближе к внешней поверхности слоя снижается до 750 - 850 oС. Подбором количества отверстий перфорации и их диаметра достигается условие, когда газовоздушная смесь распределяется равномерно по длине трубы, вытекая через отверстия в слой катализатора. Из соображений безопасности эксплуатации диаметр отверстий выбирается меньшим критического для предотвращения проникновения возможного пламени внутрь газораспределительной трубки.

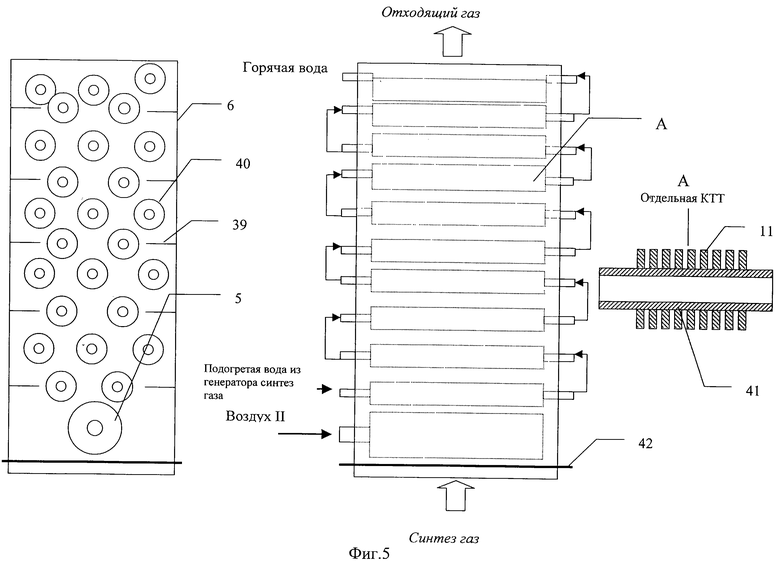

Каталитический теплообменник может быть реализован в виде набора каталитических теплообмепных трубок (КТТ) 40 (фиг.5) или набора каталитических теплообменных панелей (КТП) (фиг.2), размещенных в металлическом кожухе над генератором синтез-газа.

Принцип работы трубчатого каталитического теплообменника следующий. Синтез-газ из генератора синтез-газа направляют снизу в каталитический теплообменник и смешивают с дополнительным воздухом (воздух II), подаваемым по воздухораспределительной трубке 5 (фиг.5). Воздухораспределительная трубка имеет перфорацию по всей длине. Для лучшего смешения истечение воздуха из нее происходит навстречу потоку синтез-газа. Газовоздушная смесь направляется перегородками 39 на каталитические теплообменные трубки 40, выполненные из металлических трубок 41 со спеченным на их внешней стороне каталитическим слоем 11. Для увеличения внешней поверхности каталитического слоя теплообменные трубки имеют оребрение. Подачу воды осуществляют путем ввода ее в первую по ходу газа трубку, затем последовательно во все трубки данного ряда и далее в следующий ряд. Нагретую воду выводят из последней трубки в верхней части каталитического теплообменника. Отходящие газы также выводят из верхней части теплообменника. Теплообменные трубки 40, перегородки 39 и воздухораспределительная трубка помещены в кожухе 6, который через фланец 42 присоединяется к генератору синтез-газа.

Каталитический слой на теплообменной трубке может быть выполнен с использованием плоских и гофрированных лент, которые послойно наматываются и спекаются с металлической трубкой, образуя бидисперсную пористую структуру, обеспечивающую высокую степень использования каталитического слоя. Толщина намотки определяется необходимой степенью превращения углеводородсодержащего газа. Каталитический слой может быть выполнен в виде монолита, но для увеличения внешней поверхности необходимо оребрение.

Пример каталитического теплообменника, реализованного на основе каталитических плоских водоохлаждаемых панелей, имеющих на внешних сторонах каталитические слои, спеченных с ними, показан на фиг.2. Принцип его работы следующий. Как и в трубчатом каталитическом теплообменнике воздух II подают в воздухораспределительную трубку 5. Затем после смешения с синтез-газом направляют на каталитические тепловые панели 12. Каталитическая панель 12 состоит из полой пластины, на внешних сторонах которой находится катализатор 11 толщиной в несколько мм, спеченный с поверхностью пластины. Подлежащая нагреву вода протекает внутри панели, а синтез-газ движется и реагирует в каналах слоя катализатора, образованного плоскими и гофрированными лентами. Для увеличения времени пребывания синтез-газа в слое катализатора каналы расположены под углом к вертикальной координате вдоль каталитической панели. Каталитические панели объединяют посредством крепежных шпилек в блок и помещают в кожухе 6. Подачу предварительно нагретой в кожухе генератора синтез-газа воды в блок осуществляют снизу одновременно во все панели и выводят сверху через трубопроводы 15 или 16.

Катализаторами окисления синтез-газа в КТП и КТТ являются армированный пористый материал, содержащий в качестве активных компонентов родий, никель, платину, палладий, железо, кобальт, рений, рутений или их смесь.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. На котел с каталитическими теплообменными панелями подают природный газ состава, (об.%): метан - 97,46, этан - 1,11, пропан - 0,37, дизобутан - 0,06, бутан - 0,06, пентан - 0,02. Номинальный расход, (нм3/час): газа - 1,08; воздуха - 13,12; газовоздушной смеси - 14,2; отопительной воды (м3/час) - 0,14. Давление: газовоздушной смеси на входе в котел - 350 Па; воды в отопительной системе - 1,8 кг/см2.

В результате работы котла получено:

Время выхода на номинальный режим, мин - 6

Номинальная теплопроизводительность, кВт - 10±1,5

Температура, oС:

Синтез-газа на выходе из генератора - 750-850

Газовоздушной смеси на входе в каталитический теплообменник - 90

Воды на входе в каталитический теплообменник - 10-20

Воды на выходе из каталитического теплообменника - 80-90

Производительность нагрева воды, л/мин при нагреве на 85oC - Не менее 2,3

кпд - 93,0

Содержание в отходящих газах, ppm монооксида углерода - Следы

Метана - 13

Оксидов азота - Следы

Пример 2. На котел с каталитическими теплообменньми панелями подают природный газ того же состава, что и примере 1. Номинальный расход, (нм3/час): газа - 1,62; воздуха - 19,44; газовоздушной смеси - 21,06; отопительной воды (м3/час)- 0,228. Давление: газовоздушной смеси на входе в котел - 700 Па; воды в отопительной системе - 1,8 кг/см2.

В результате работы котла получено:

Время выхода на номинальный режим, мин - 6

Номинальная теплопроизводительность, кВт - 17±1,5

Температура, oС:

Синтез-газа на выходе из генератора - 750-850

Газовоздушной смеси на входе в каталитический теплообменник - 90

Воды на входе в каталитический теплообменник - 10-20

Воды на выходе из каталитического теплообменника - 80-90

Производительность нагрева воды, л/мин, при нагреве на 85oС - Не менее 3,8

кпд - 93,5

Содержание в отходящих газах, ppm монооксида углерода - Следы

Метана - 12

Оксидов азота - Следы

Пример 3. На котел с каталитическими теплообменными панелями подают природный газ того же состава, что и примере 1. Номинальный расход, (нм3/час): газа - 3,3; воздуха - 35,5; газовоздушной смеси - 38,8; отопительной воды (м3/час) - 0,42. Давление: газовоздушной смеси на входе в котел - 1200 Па; воды в отопительной системе - 1,8 кг/см2.

В результате работы котла получено:

Время выхода на номинальный режим, мин - 6

Номинальная теплопроизводительность, кВт - 25±1,5

Температура, oС:

Синтез-газа на выходе из генератора - 750-850

Газовоздушной смеси на входе в каталитический теплообменник - 90

Воды на входе в каталитический теплообменник - 10-20

Воды на выходе из каталитического теплообменника - 80-90

Производительность нагрева воды, л/мин, при нагреве на 85oС - Не менее 7,0

кпд - 93,5

Содержание в отходящих газах, ppm монооксида углерода - Следы

Метана - 10

Оксидов азота - Следы

Пример 4. На котел с каталитическими теплообменными трубками подают природный газ того же состава, что и примере 1. Номинальный расход, (нм3/час): газа - 1,08; воздуха - 13,1; газовоздушной смеси - 14,2; отопительной воды (м3/час)- 0,10. Давление: газовоздушной смеси на входе в котел - 350 Па; воды в отопительной системе - 1,8 кг/см2.

В результате работы котла получено:

Время выхода на номинальный режим, мин - 6

Номинальная теплопроизводительность, кВт - 10±1,5

Температура, oС:

Синтез-газа на выходе из генератора - 750-850

Газовоздушной смеси на входе в каталитический теплообменник - 90

Воды на входе в каталитический теплообменник - 10-20

Воды на выходе из каталитического теплообменника - 80-90

Производительность нагрева воды, л/мин, при нагреве на 85oС - Не менее 1,7

кпд - 93,5

Содержание в отходящих газах, ppm монооксида углерода - Следы

Метана - 12

Оксидов азота - Следы

Предлагаемое изобретение позволяет создать водогрейный котел мощностью 5-25 кВт, использующий для получения тепла принцип двухстадийного каталитического окисления природного газа, а также других углеводородных газов. Водогрейный котел, работающий на указанном выше принципе, обеспечивает экологически чистое окисление углеводородных газов так, что содержание СО в отходящих газах соответствует концентрации не более 5 ppm, метана - не более 20 ppm при отсутствии оксидов азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЗДУХОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО РАБОТЫ | 2001 |

|

RU2206835C2 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2001 |

|

RU2196933C2 |

| КАТАЛИТИЧЕСКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2000 |

|

RU2166696C1 |

| КАТАЛИТИЧЕСКИЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2004 |

|

RU2269725C1 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2001 |

|

RU2208475C2 |

| КОНВЕКТОР КАТАЛИТИЧЕСКИЙ ГАЗОВЫЙ | 2000 |

|

RU2181463C2 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА | 2000 |

|

RU2170889C1 |

| КАТАЛИТИЧЕСКИЙ ТЕПЛОГЕНЕРАТОР И СПОСОБ РЕГУЛИРОВАНИЯ ЕГО МОЩНОСТИ | 2003 |

|

RU2232942C1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2240437C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2189527C1 |

Изобретение относится к энергетике, к технике генерирования тепловой энергии на принципе беспламенного каталитического окисления природного газа, и может быть использовано для автономного водяного отопления и горячего водоснабжения. Изобретение решает задачу создания водогрейного котла мощностью 5-25 кВт, в отходящих газах которого содержание СО не более 5 ppm, метана не более 30 ppm, оксиды азота отсутствуют. Для решения поставленной задачи котел содержит вместо горелки каталитический генератор синтез-газа, а также каталитический теплообменник. Генератор синтез-газа представляет собой реактор радиального типа, содержащий газораспределительную трубку с каталитическим слоем, имеющий устройство подогрева для запуска реактора в работу и содержащий газораспределительную трубку с диаметром отверстий перфорации, меньшим критического диаметра, для предотвращения проникновения пламени внутрь газораспределительной трубки, помещенный в водоохлаждаемый корпус. В качестве катализатора используют армированный пористый материал, содержащий такие активные компоненты, как родий, никель, платину, палладий, железо, кобальт, рений, рутений или их смесь. 2 с. и 5 з.п. ф-лы, 5 ил.

| КОТЕЛ ДЛЯ РАБОТЫ НА ГАЗОВОМ ТОПЛИВЕ | 1998 |

|

RU2148217C1 |

| КОТЕЛЬНАЯ УСТАНОВКА | 1993 |

|

RU2102654C1 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ С КАТАЛИЗАТОРОМ | 1993 |

|

RU2042082C1 |

| RU 2073175 C1, 10.02.1997 | |||

| GB 1544169 C1, 17.08.1976. | |||

Авторы

Даты

2003-07-27—Публикация

2001-09-27—Подача