Настоящее изобретение относится к оборудованию для изготовления стеклянных контейнеров, а более конкретно к секционной машине (содержащей индивидуальные секции).

Секционная машина (см., например, патент США №4070174 от 24.01.78) содержит множество идентичных секций, каждая из которых включает станцию заготовок, к которой подают одну или более капель стекломассы и формуют из них заготовки (“пульки”) с резьбовым отверстием, обращенным вниз, и дутьевую станцию, к которой подают пульки и формуют из них бутылки, направленные горлышком вверх. Станция заготовок содержит противоположные пары полуформ черновой формы, а дутьевая станция содержит противоположные пары полуформ чистовой формы. Каждая из этих полуформ подвешена на вставке, установленной на рычаге или опоре, которую можно перемещать из раскрытого положения в закрытое и наоборот.

Размеры секционных машин определяются по межцентровым расстояниям, т.е. по максимальному диаметру корпуса контейнера. Обычно межцентровое расстояние секционной машины составляет в случае двухкапельной 107,95 мм, в случае трехкапельной 76,2 мм. Для различных контейнеров требуется различная величина охлаждения, и в соответствии с этим диаметр формы увеличивают (обеспечивая больше пространства для вертикальных проходов для охлаждения) с повышением величины требуемого охлаждения. В соответствии с этим двухкапельная форма с межцентровым расстоянием 107,95 мм может иметь присоединительный диаметр 117,475 мм или 127,0 мм, а двухкапельная форма с межцентровым расстоянием 127,0 мм может иметь присоединительный диаметр 117,475 мм, 130,175 мм или 152,4 мм. Форма подвешена на соответствующей круговой канавке, выполненной в поддерживающей вставке.

Одной постоянной величиной было расположение лицевой поверхности формы. В результате этого при увеличении присоединительного диаметра формы размер поддерживающей вставки необходимо было наоборот уменьшить. Это означает, что каждому присоединительному диаметру формы должна была соответствовать собственная вставка и что каждый раз, когда этот присоединительный диаметр или конфигурацию (двухкапельную/трехкапельную) изменяли, необходимо было менять как формы, так и вставки.

Техническим результатом настоящего изобретения является создание секционной машины, в которой требуется набор из небольшого числа вставок и в которой охватывающий диаметр формы может быть изменен без изменения вставок.

Этот технический результат достигается тем, что секционная машина содержит, по меньшей мере, одну секцию, имеющую формовочную станцию, где производят формование стекла в форме, содержащей пару полуформ, каждая из которых имеет наружный диаметр, который можно варьировать в выбранном диапазоне, и плоскую поверхность, приспособленную плотно прижиматься к плоской поверхности другой полуформы в закрытом положении формы. Согласно изобретению машина содержит пару противоположных держателей формы для удерживания, по меньшей мере, одной пары противоположных полуформ, расположенные с возможностью перемещения по направлению к и от средней линии формы, узел приводных средств для перемещения держателей формы из раскрытого положения в закрытое положение формы на предварительно определенное расстояние, которое находится в прямой зависимости от наружного диаметра полуформ, поддерживаемых держателями формы.

Узел приводных средств может содержать серводвигатель, имеющий вращаемый выход и тяговое средство для преобразования вращательного движения, создаваемого серводвигателем, в линейное перемещение.

Пара противоположных полуформ может иметь первый малый присоединительный диаметр в выбранном диапазоне или второй больший присоединительный диаметр в выбранном диапазоне, при этом раскрытое положение при использовании полуформ малого присоединительного диаметра, отстоит от раскрытого положения при использовании полуформ большого присоединительного диаметра на расстоянии, равном половине разницы присоединительных диаметров полуформ большого и малого диаметра.

Другие цели и преимущества настоящего изобретения станут очевидными при ознакомлении со следующей частью настоящего описания и прилагаемыми чертежами, на которых показано следующее:

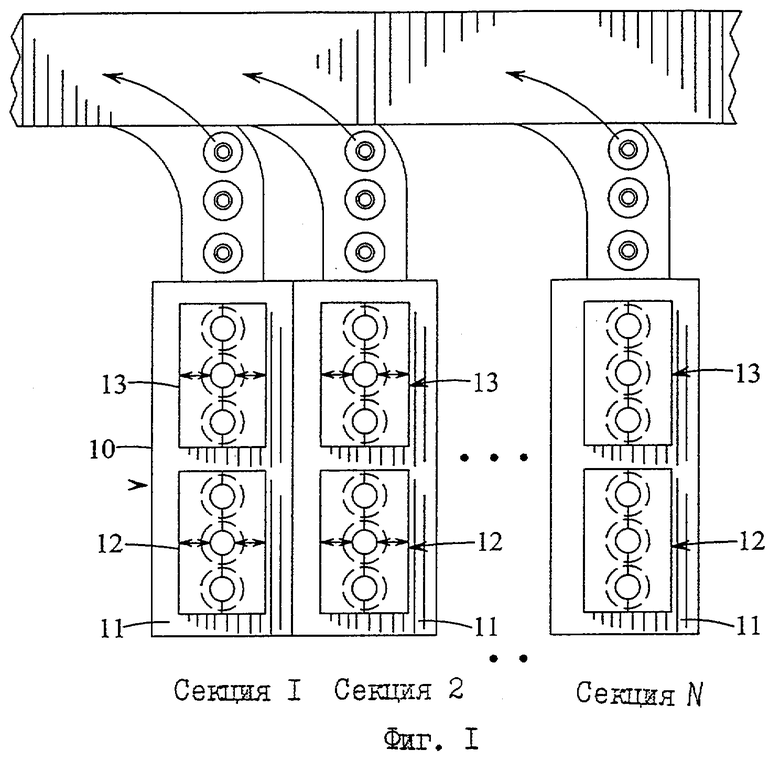

фиг.1 схематически изображает секционную машину, включающую ряд идентичных секций, каждая из которых содержит станцию заготовок, дутьевую станцию, механизм для раскрывания и закрывания формы, состоящий из пары противоположных поддерживающих форму механизмов;

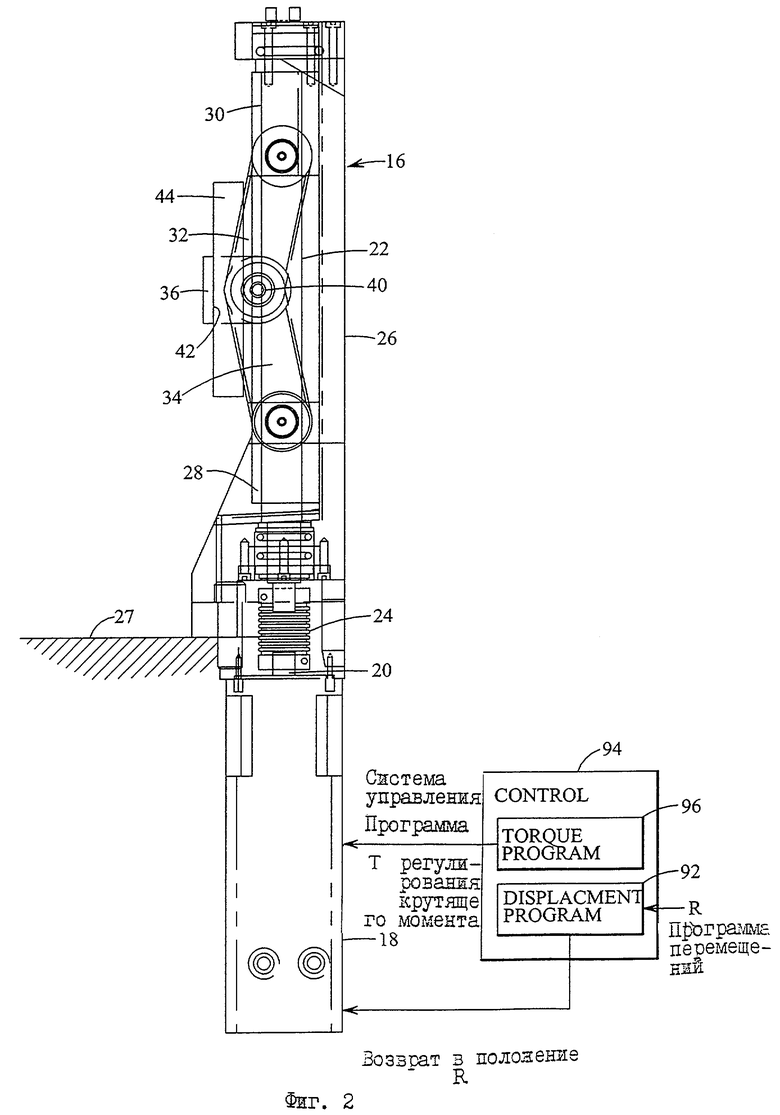

фиг.2 изображает вертикальный вид сбоку поперечного сечения передачи и приводного узла одного из поддерживающих форму механизмов механизма для раскрывания и закрывания формы;

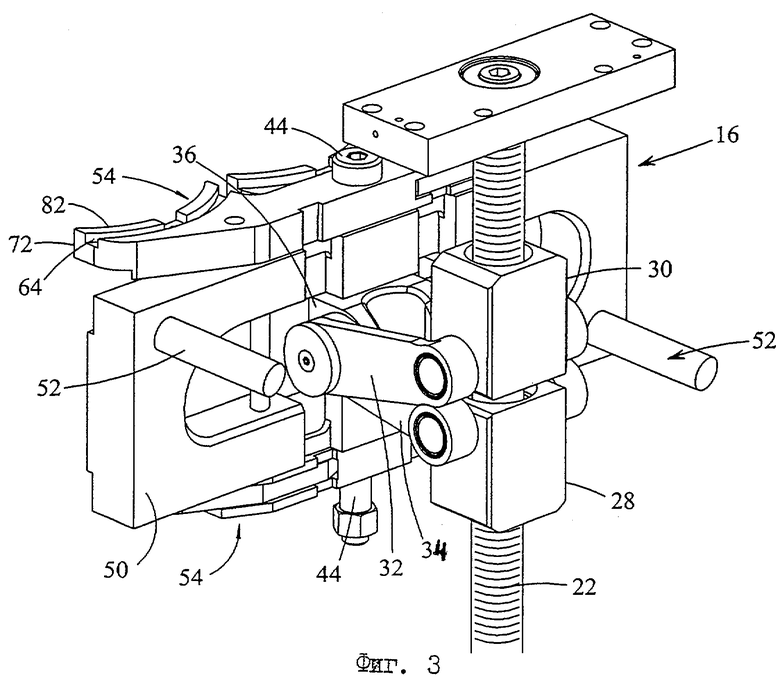

фиг.3 - вид в перспективе узла держателя формы, прикрепленного к передаче, показанной на фиг.2;

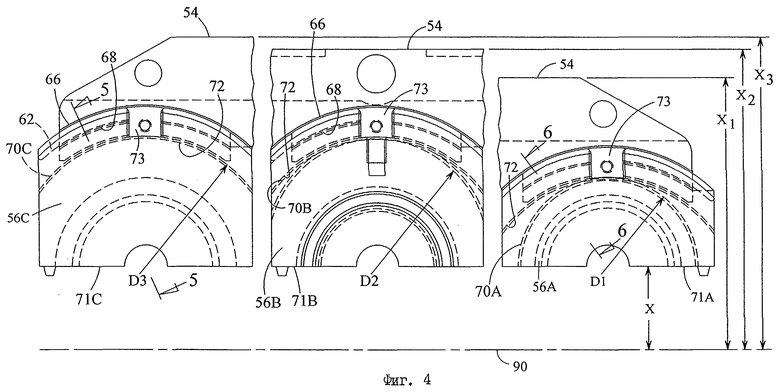

фиг.4 - вид форм трех различных габаритов, установленных на вставке;

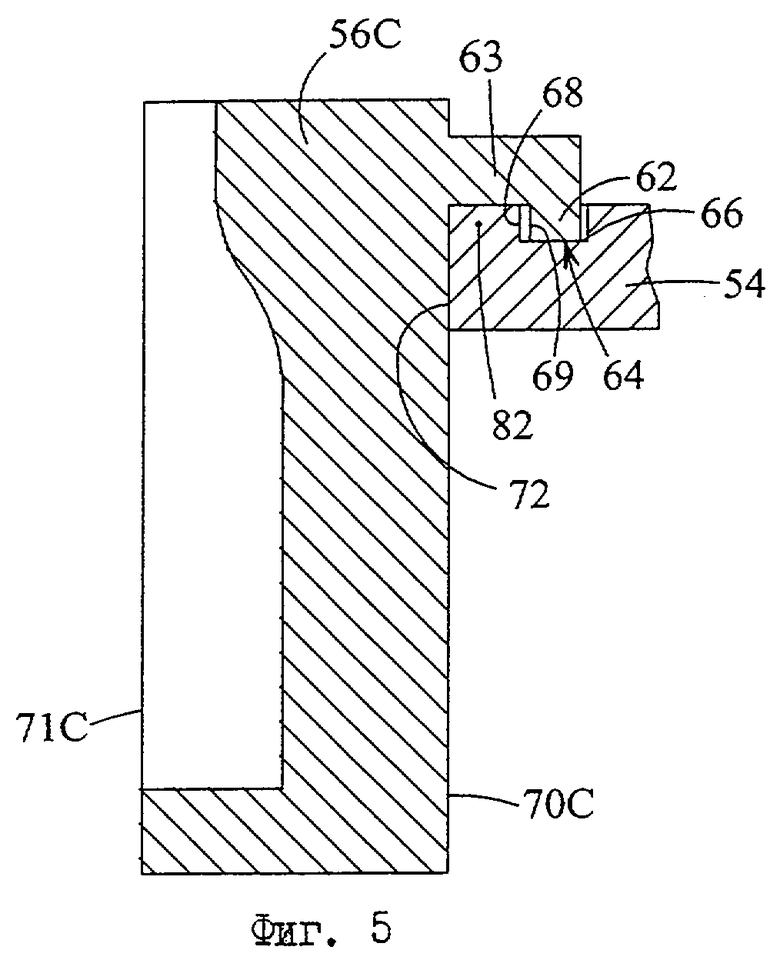

фиг.5 - сечение V-V на фиг.4;

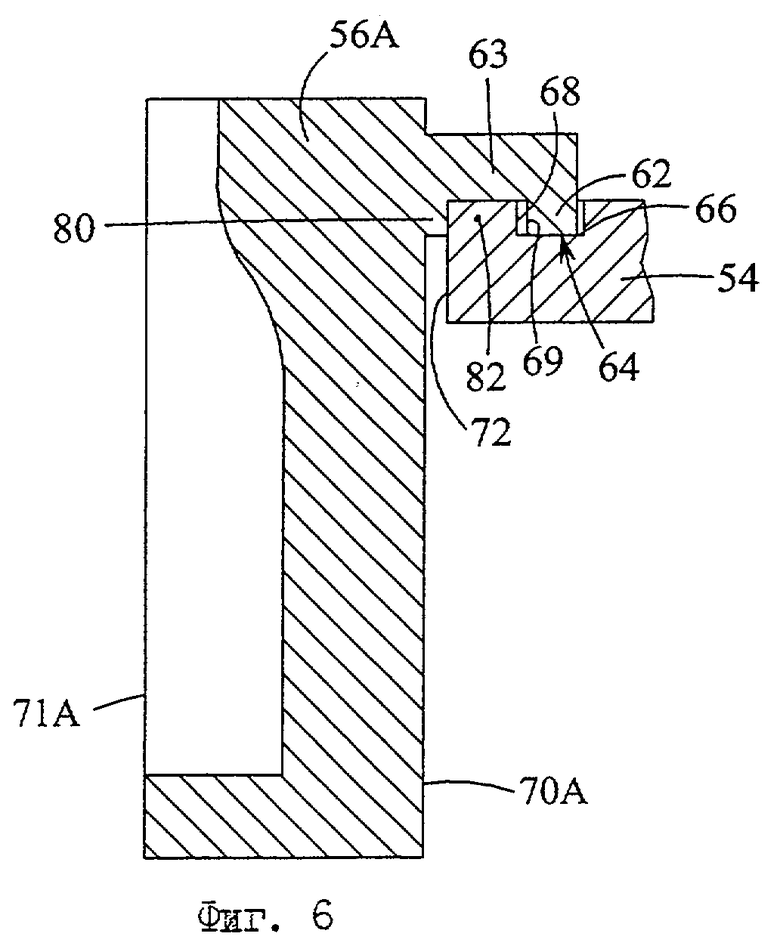

фиг.6 - сечение VI-VI на фиг.4;

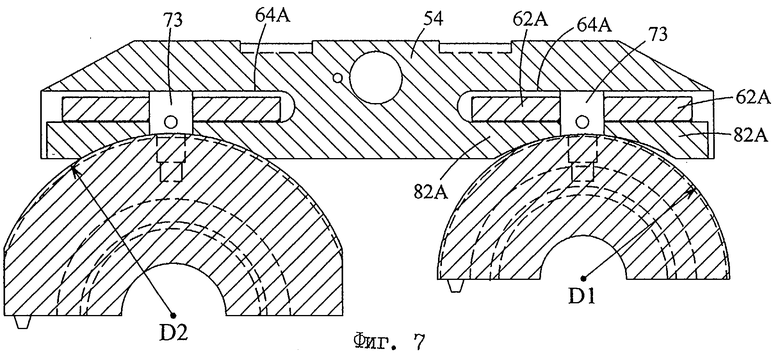

фиг.7 - две формы различных габаритов, установленные на вставке альтернативного варианта исполнения.

Секционная машина 10 содержит множество (обычно 6, 8, 10 или 12) секций 11. Обычная секция выполнена в виде ящичной рамы или секционного ящика, в котором размещены или на котором установлены механизмы секции. Каждая секция содержит станцию 12 заготовок, включающую механизм раскрывания и закрывания формы, несущей черновые формы, в которые подают дискретные капли расплава стекломассы и формуют из них пульки, и дутьевую станцию 13, содержащую механизм раскрывания и закрывания формы, несущий формы для выдувания, в которые подают пульки и из которых формуют бутылки. Одну, две, три или четыре капли стекломассы можно обрабатывать в каждой секции в каждом цикле, и машину можно называть однокапельной, двухкапельной, трехкапельной (представленный вариант исполнения) или четырехкапельной машиной в зависимости от количества капель, одновременно обрабатываемых в каждой секции в течение цикла (конфигурация машины).

Каждый механизм раскрывания и закрывания формы содержит противоположные пары механизмов 16, несущих полуформы (фиг.2 и 3). Привод механизмов, несущих полуформы, содержит серводвигатель 18 (с соответствующим редуктором и/или преобразователем направления движения) с вращаемым выходом в виде вала 20, соединенного посредством муфты 24 с ходовым винтом 22 (например, с шариковой ходовой гайкой или механизмом типа “Acme”), имеющим верхнюю часть с правой резьбой и нижнюю часть с левой резьбой. Корпус 26, установленный на верхней стенке 27 рамы секции, несет ходовой винт 22. Ходовой винт 22 соединен с вращаемым валом и с линейной передачей, содержащей гаечные средства, включающие нижнюю гайку 28 с левой резьбой и верхнюю гайку 30 с правой резьбой. Передача от вращаемого средства к линейному дополнительно включает средства для соединения гаек с держателем формы, содержащим первую пару тяг 32, соединенных одним концом с верхней гайкой 30, вторую пару тяг 34, соединенных одним концом с нижней гайкой 28, и вилку 36 с горизонтальным отверстием, поддерживающим поперечную горизонтальную ось 40 шарнира, с которой шарнирно соединены другие концы тяг 32, 34. Вилка 36 также содержит вертикальное отверстие 42, которое шарнирно сопряжено с вертикальной шарнирной осью 44 держателя формы. При вращении ходового винта в одном направлении держатель формы перемещается навстречу противоположному механизму, несущему форму, и наоборот.

Каждый держатель формы содержит каретку 50 (фиг.3), к которой прикреплены направляющие стержни 52, сопряженные с соответствующими подшипниками (на чертеже не показаны) в корпусе так, что держатель формы можно перемещать в закрытое и раскрытое положения формы. Верхняя и нижняя вставки 54, которые несут полуформы, прикреплены к каретке 50 посредством оси 44, проходящей через вертикальные отверстия в каретке 50, вставках 54 и вилке 36.

На фиг.4 показан держатель формы дутьевой станции, который во время работы несет три идентичные полуформы для выдувания. С целью иллюстрации на фиг.4 показаны три различные полуформы 56А, 56В, 56С, имеющие части 70А, 70В, 70С с присоединительным диаметром, имеющие различные присоединительные диаметры D1, D2, D3, перекрывающие диапазон диаметров форм, которые могут быть использованы на машине. Каждая полуформа также имеет плоскую зажимающую поверхность 71А, 71В, 71С, которая сильно прижимается к соответствующей поверхности противоположной идентичной полуформы, когда формы закрывают. За одно целое с частью с присоединительным диаметром каждой полуформы выполнено два сегмента кругового фланца 63 (фиг.5 и 6), каждый из которых содержит направленную вниз круговую губку 62. Двухсегментная круговая губка 62 введена в соответствующую двухсегментную канавку 64 во вставке 54 (два сегмента канавки и два сегмента губки отделены бобышкой 73, которая прикреплена к вставке). Все три двухсегментные канавки определены одним и тем же внутренним диаметром 66 и одним и тем же наружным диаметром 68, которым определена внутренняя стенка кругового выступающего вверх буртика 82 на переднем краю вставки.

Губки в этом варианте исполнения показаны, как имеющие концентричные внутреннюю и наружную поверхности (относительно центра заготовки наибольшего диаметра). В действительности, в соответствии с обычной практикой конструирования форм, радиус внутренней поверхности 69 губки, ближней к буртику, выполняют несколько большим, чем радиус наружной поверхности губки для обеспечения возможности некоторого покачивания формы во время ее закрывания вблизи закрытого положения формы. В альтернативном варианте исполнения губка формы каждого диаметра может быть определена поверхностями, по существу концентричными окружности части с присоединительным диаметром, но с допусками, требующимися для подгонки при сопряжении внутри двухсегментной канавки.

Как показано на фиг.4, передняя поверхность 72 приемных канавок формы определена радиусом, который соответствует радиусу окружности части 70С с присоединительным диаметром наибольшей полуформы 56С. Передняя поверхность вставки в любом месте соответственно расположена вблизи части с присоединительным диаметром наибольшей полуформы. Формы всех габаритов (D1, D2, D3) сконструированы так, чтобы диаметр формы располагался вблизи передней поверхности вставки около бобышки 73, и так, чтобы они имели двухсегментные губки. Как лучше всего показано на форме 56С, губка 62 концентрична оси заготовки. Так как внутренний диаметр губки D3 для всех форм отличается от присоединительного диаметра D1 или D2, фланец меньших форм не будет концентричен частям с меньшими присоединительными диаметрами, и перемычка 80, выполненная за заготовкой, будет заполнять пространство между частью с присоединительным диаметром и круговым направленным вверх буртиком 82 на передней части вставки. Размер этой перемычки будет увеличиваться с увеличением расстояния от бобышки 73. В варианте исполнения, представленном на фиг.7, радиус губок 62А и канавок 64А для размещения губок бесконечно велик. В этом варианте исполнения перемычки нет, но в любом варианте исполнения перемычка может быть использована и может не быть использована.

На фиг.4 показаны три формы, расположенные в раскрытом положении, определяемом зажимающей поверхностью 71 формы, расположенной на расстоянии Х от средней линии 90 форм. Чем больше формы, тем дальше держатель формы должен быть отведен, чтобы вывести переднюю лицевую поверхность полуформы в раскрытое положение формы. Для расположения полуформы с маленьким диаметром D1 в раскрытом положении держатель формы должен быть отведен на расстояние X1. Для расположения полуформы со средним диаметром D2 в раскрытом положении держатель формы должен быть отведен на расстояние Х2 и для расположения полуформы с большим диаметром D3 в раскрытом положении держатель формы должен быть отведен на расстояние Х3. Перемещением, выполняемым серводвигателем 18 (фиг.2), управляют с помощью программы 92 перемещений системы 94 управления, с помощью которой разводят держатели форм в положение R, где поверхность 71 форм будет находиться на расстоянии Х от средней линии 90. Разница в расстоянии между раскрытыми положениями любых двух из этих полуформ будет соответственно составлять половину разницы между присоединительными диаметрами.

Угол раскрытия между тягами 32 и 34 в раскрытом положении форм будет изменяться в диапазоне габаритов форм. Это означает, что когда угол раскрытия становится больше, результирующая сила сжатия становится меньше. Поэтому система управления (фиг.2) также содержит программу 96 регулирования крутящего момента, с помощью которой можно приложить требуемый крутящий момент Т, определяемый как функцию раскрытого положения X.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМА ДЛЯ СЕКЦИОННОЙ МАШИНЫ (ВАРИАНТЫ) | 2000 |

|

RU2248943C2 |

| СЕКЦИОННАЯ МАШИНА | 1998 |

|

RU2205803C2 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2205159C2 |

| СЕКЦИОННАЯ МАШИНА | 2001 |

|

RU2245306C2 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ (ВАРИАНТЫ), СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 1998 |

|

RU2187468C2 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ (ВАРИАНТЫ) | 1998 |

|

RU2184090C2 |

| МЕХАНИЗМ РАСКРЫТИЯ И ЗАКРЫВАНИЯ ФОРМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2187469C2 |

| СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 1998 |

|

RU2198143C2 |

| МЕХАНИЗМ ПЕРЕВОРАЧИВАНИЯ И УДЕРЖАНИЯ ГОРЛОВОГО КОЛЬЦА ДЛЯ СЕКЦИОННОЙ МАШИНЫ (ВАРИАНТЫ) | 1998 |

|

RU2184089C2 |

| СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ), МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ЗАГЛУШЕК ДЛЯ СЕКЦИОННОЙ МАШИНЫ, ЗАГЛУШКА ДЛЯ МЕХАНИЗМА ПЕРЕМЕЩЕНИЯ ЗАГЛУШЕК СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2184091C2 |

Изобретение относится к оборудованию для изготовления стеклянных контейнеров, а более конкретно к секционной машине. Техническим результатом является создание секционной машины, в которой требуется набор из небольшого числа вставок и в которой охватывающий диаметр формы может быть изменен без изменения вставок. Для этого машина содержит, по меньшей мере, одну секцию, имеющую формовочную станцию, где производят формование стекла в форме, содержащей пару противоположных полуформ, каждая из которых имеет наружный диаметр, изменяемый в выбранном диапазоне, и плоскую поверхность, приспособленную плотно прижиматься к плоской поверхности другой полуформы в закрытом положении формы, содержащая пару противоположных держателей формы для удерживания, по меньшей мере, одной пары противоположных полуформ, расположенные с возможностью перемещения по направлению к и от средней линии формы, узел приводных средств для перемещения держателей формы из раскрытого положения в закрытое положение формы на предварительно определенное расстояние, которое находится в прямой зависимости от наружного диаметра полуформ, поддерживаемых держателями формы. 2 з.п. ф-лы, 7 ил.

| US 4070174 А, 24.01.1978 | |||

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

| Устройство для формования стеклянной тары | 1978 |

|

SU963458A3 |

| US 5803945 A, 08.09.1998 | |||

| US 5887450 A, 30.03.1999 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ ПУЛЬПЫ | 0 |

|

SU345933A1 |

Авторы

Даты

2005-04-10—Публикация

2000-12-13—Подача