(54) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННОП ТАРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

| Вакуумно-выдувная машина | 1977 |

|

SU620435A1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| УСТРОЙСТВО ДЛЯ ОТКРЫВАНИЯ И ЗАКРЫВАНИЯ ФОРМ В СТЕКЛОФОРМУЮЩЕЙ МАШИНЕ | 2009 |

|

RU2498947C2 |

| Система автоматического управления многосекционной машиной для формования стеклянных изделий | 1979 |

|

SU1145922A3 |

| Разъемная загрузочная воронка для загрузки капли расплавленной стекломассы в черновую форму | 2014 |

|

RU2682283C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ ТРАНСПОРТИРОВКИ СОВОКУПНОСТИ ИЗДЕЛИЙ | 2003 |

|

RU2321554C2 |

| ВСЕСОЮЗНАЯ1,,j_[,,, _г^ . .,.,,..-J...^^..^ __ 16>&Kj..;»;o гвг^з. iv'BA | 1973 |

|

SU373264A1 |

| ПРЕССОВЫДУВНАЯ МАШИНА | 1969 |

|

SU233850A1 |

| ПОВОРОТНАЯ ГОЛОВКА | 2008 |

|

RU2384411C1 |

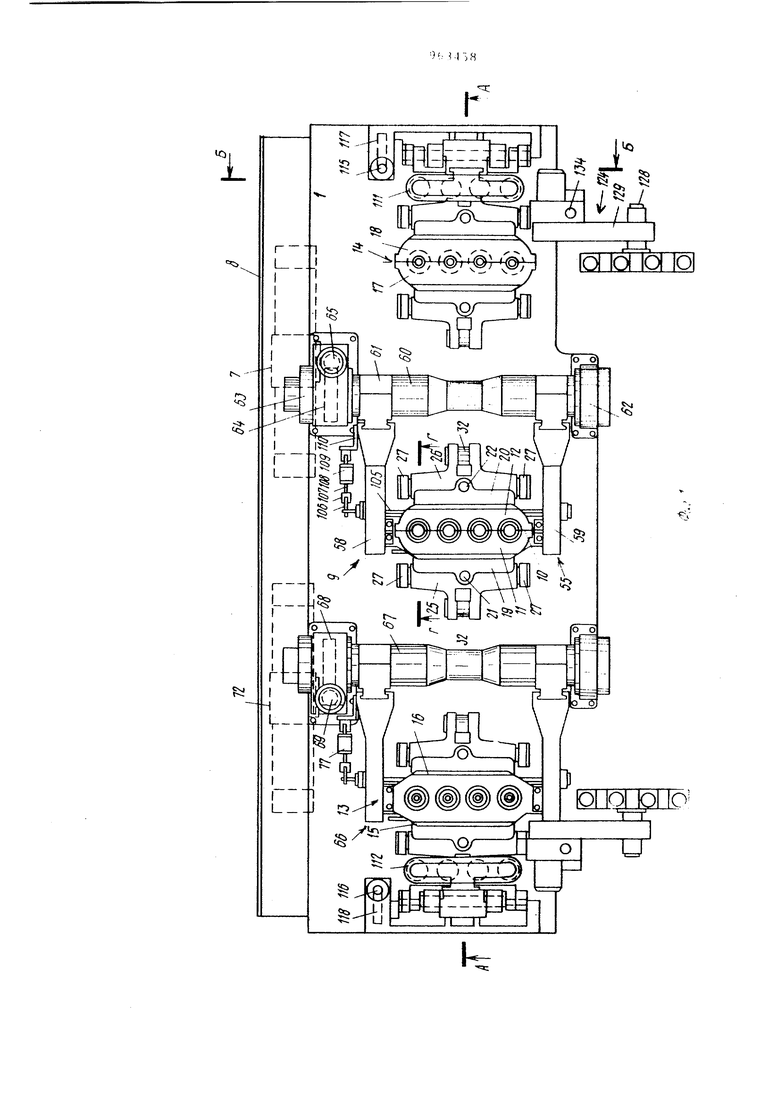

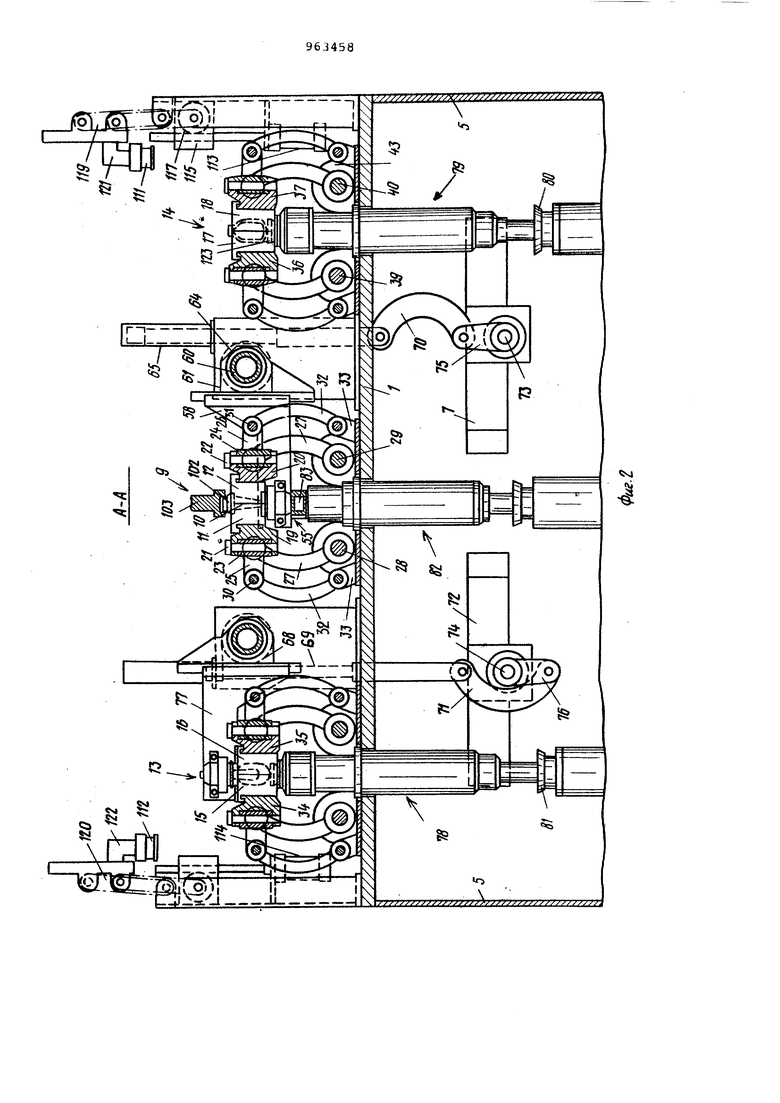

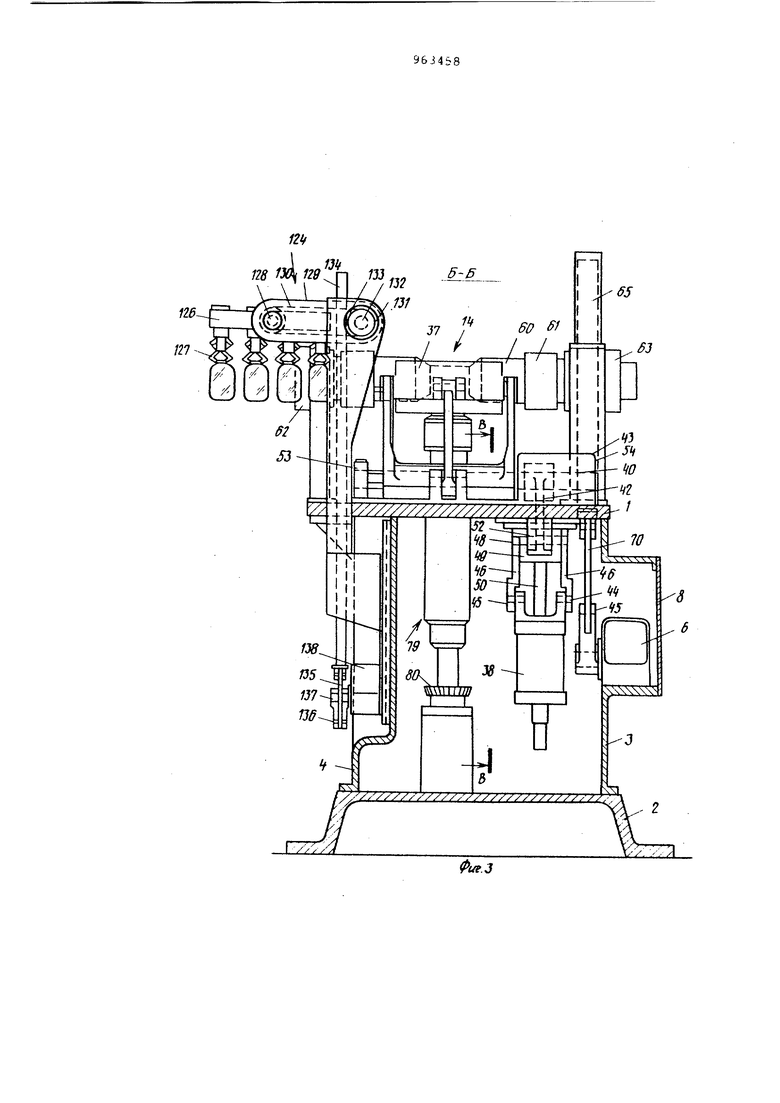

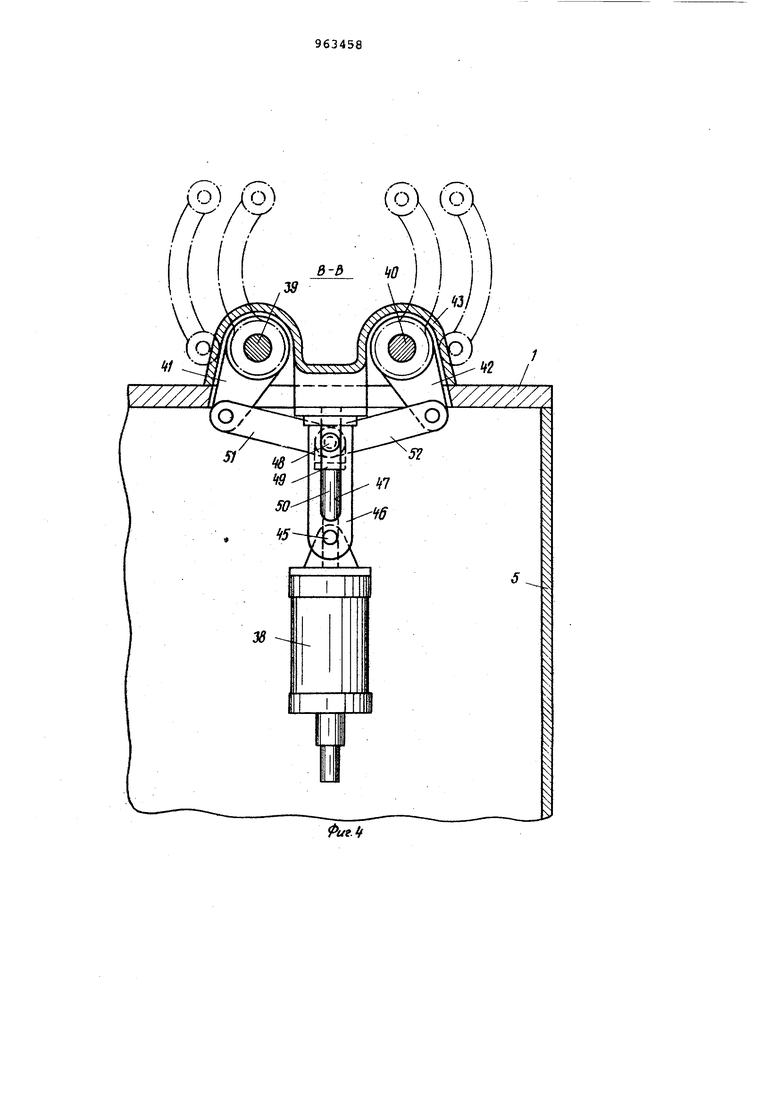

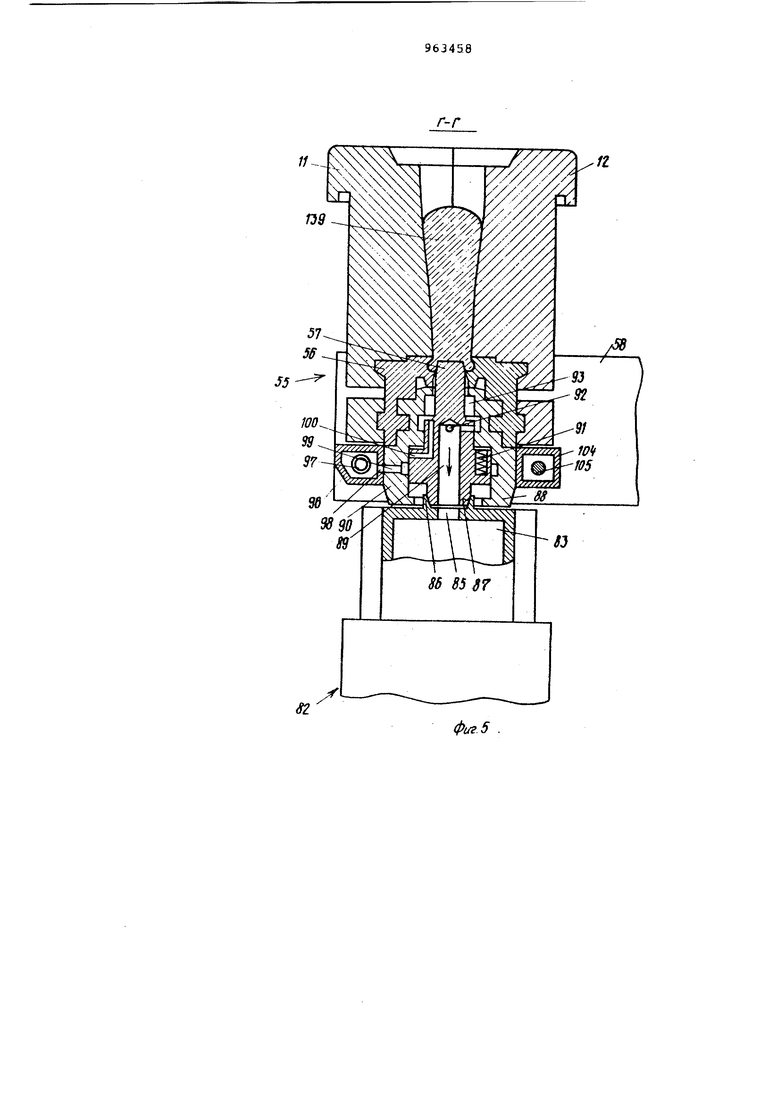

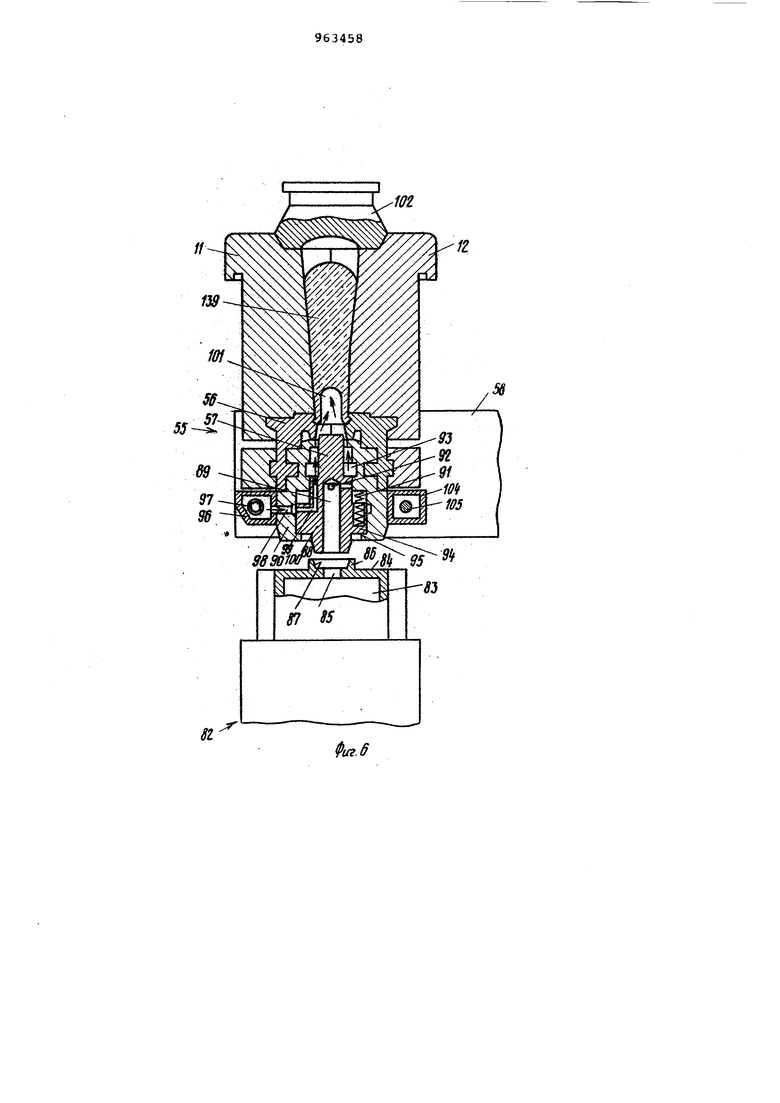

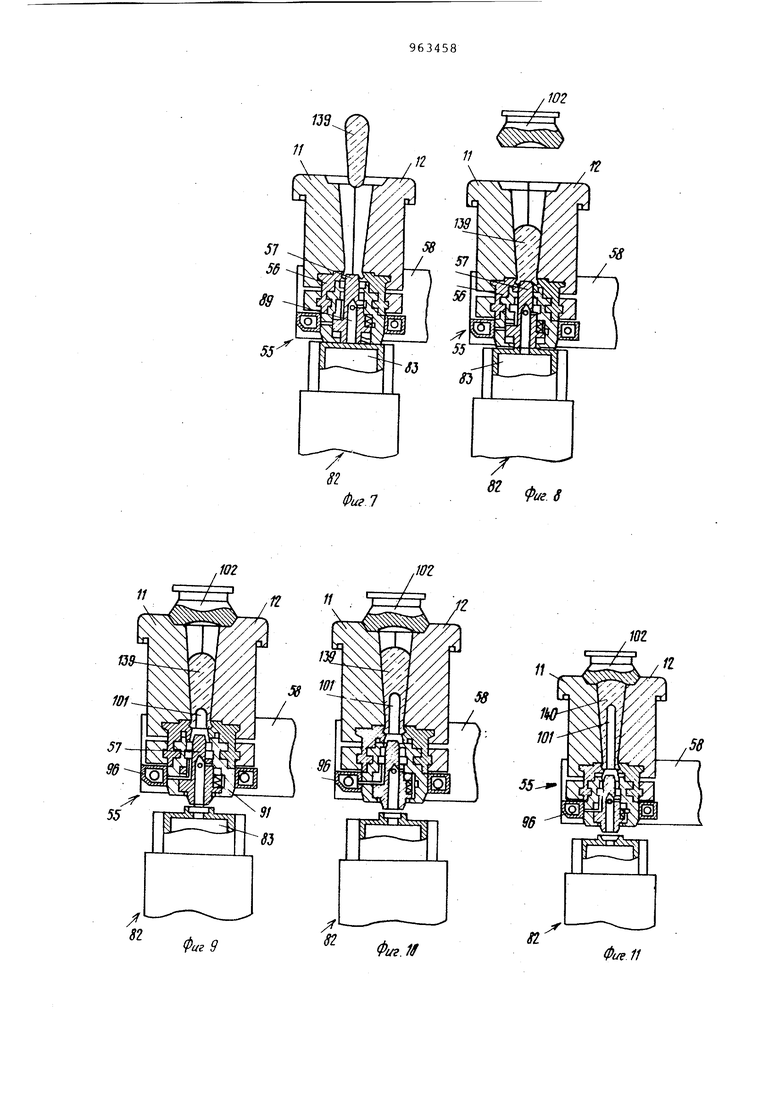

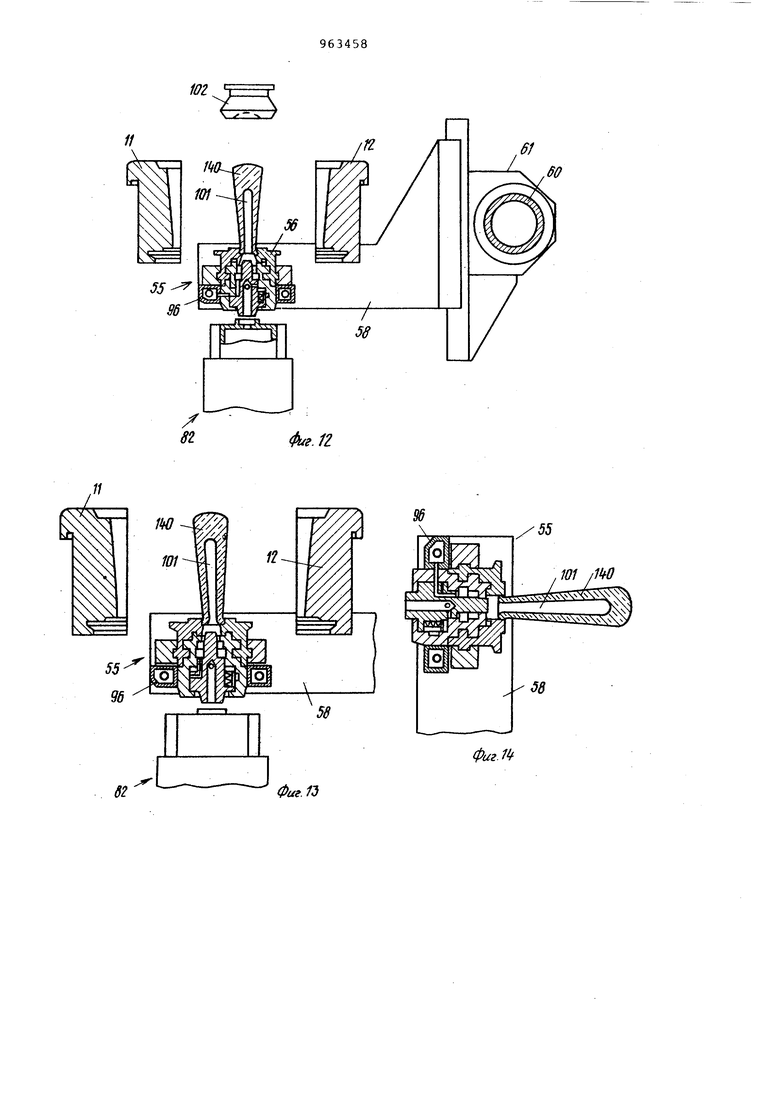

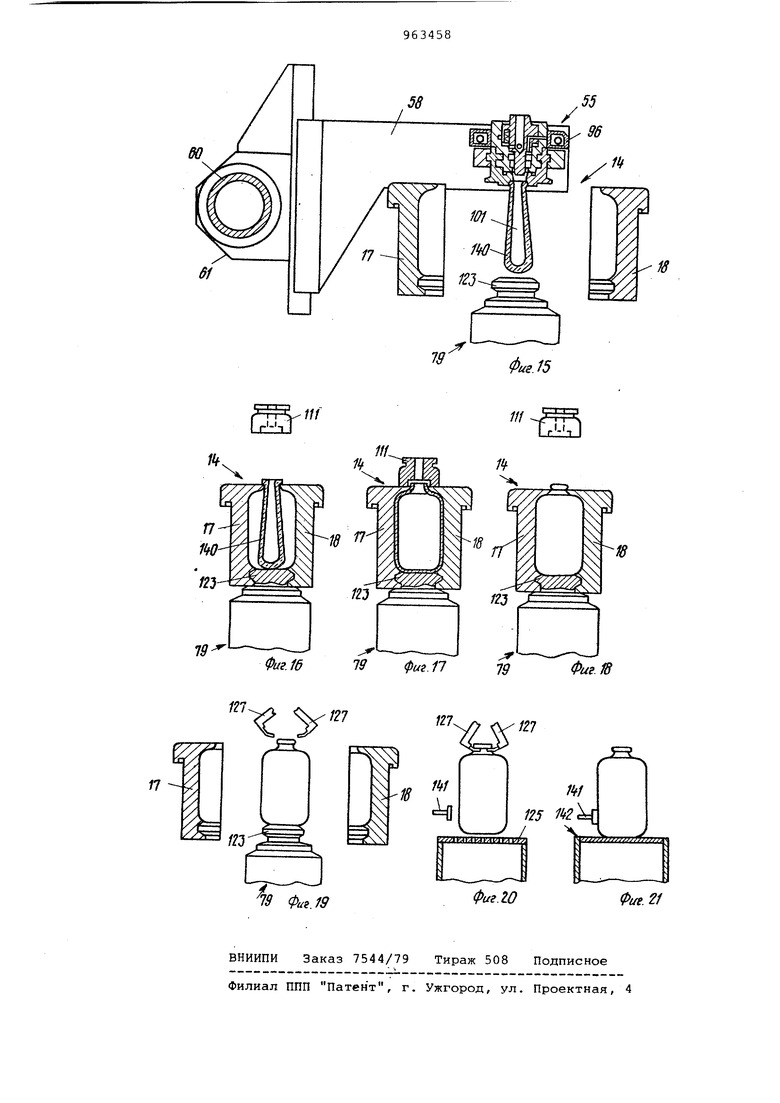

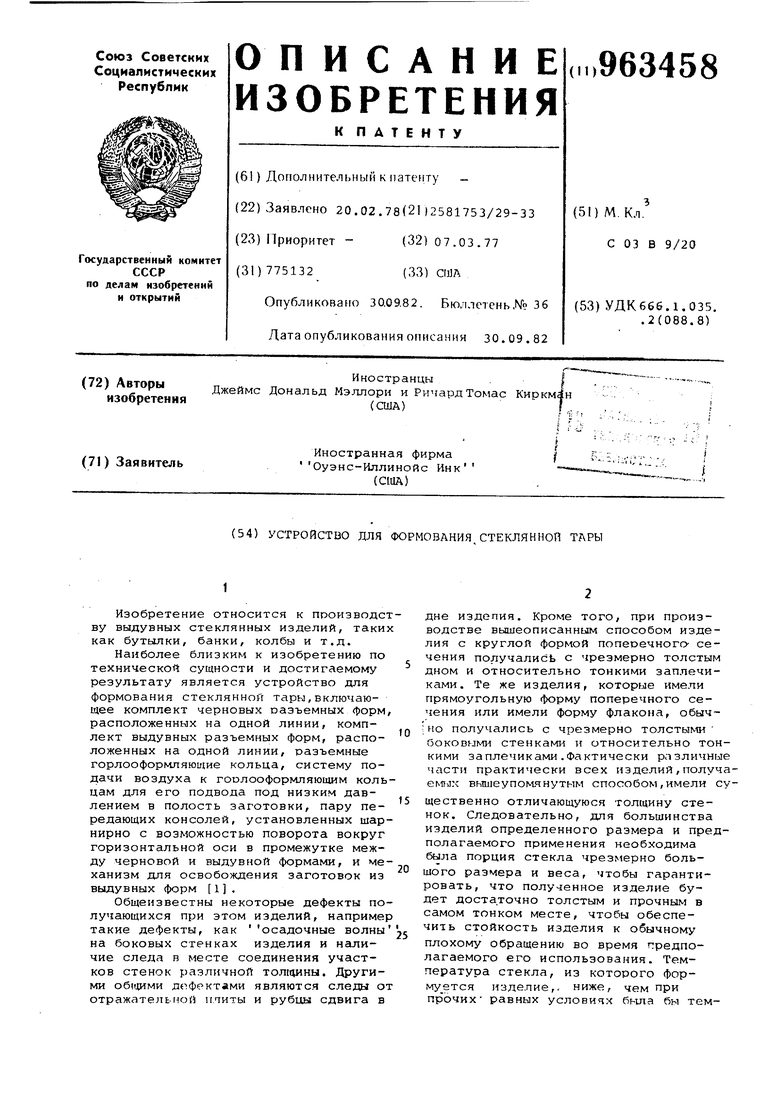

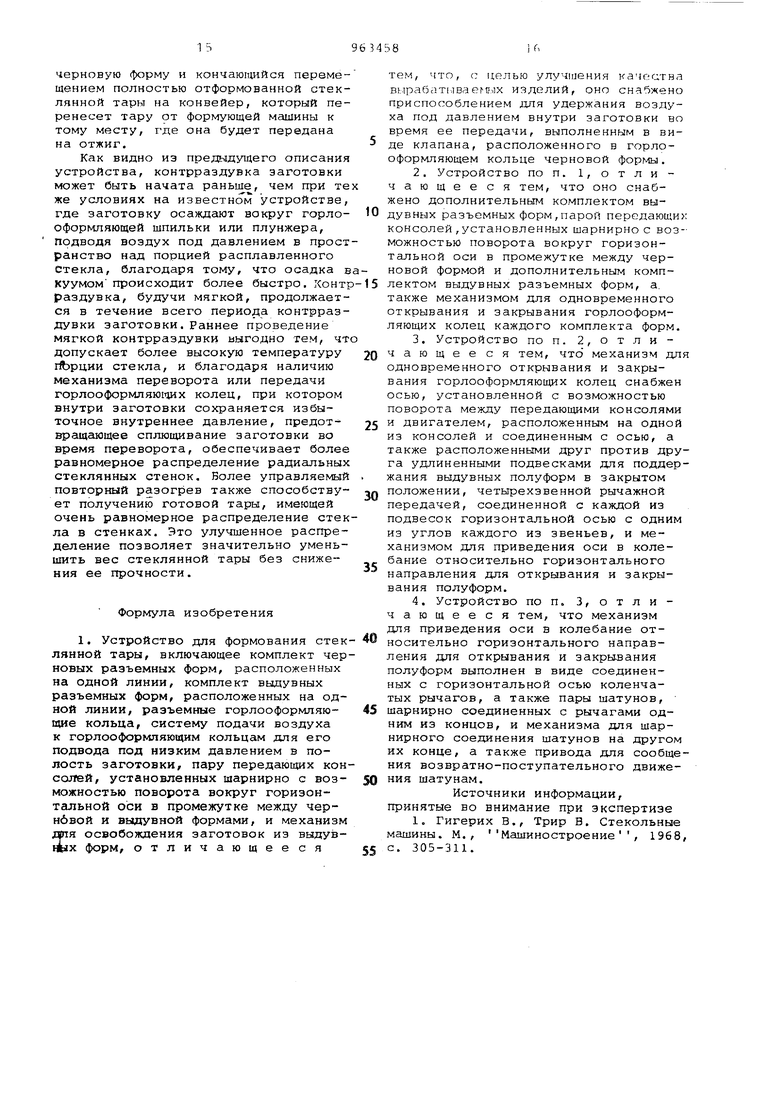

Изобретение относится к производст ву выдувных стеклянных изделий, таких как бутылки, банки, колбы и т.д. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для формования стеклянной тары,включающее комплект черновых разъемных форм расположенных на одной линии, комплект выдувных разъемных форм, расположенных на одной линии, разъемные горлооформляющие кольца, систему подачи воздуха к гоолооформляющим коль цам для его подвода под низким давлением в полость заготовки, пару передающих консолей, установленных шар нирно с возможностью поворота вокруг горизонтальной оси в промежутке между черновой и выдувной формами, и ме ханизм для освобождения заготовок из выдувных форм 1. Общеизвестны некоторые дефекты по лучающихся при этом изделий, наприме такие дефекты, как осадочные волны на боковых стенках изделия и наличие следа в месте соединения участков стенок раз.пичной тол1чины. Другими общими дефектами являются следы о отражательной плиты и рубцы сдвига в дне изделия. Кроме того/ при производстве вышеописанным способом изделия с круглой формой поперечного- сечения получались с чрезмерно толстым дном и относительно тонкими заплечиками. Те же изделия, которые имели прямоугольную форму поперечного сечения или имели форму флакона, обычно получались с чрезмерно тoлcты и OoKOBUNiH стенками и относительно тонкими заплечиками.Фактически различные части практически всех изделий,получаeMfjx вышеупомянутым способом,имели существенно отличающуюся толщину стенок. Следовательно, для большинства изделий определенного размера и предполагаемого применения необходима была порция стекла чрезмерно большого размера и веса, чтобы гарантировать, что получ енное изделие будет доста.точно толстым и прочным в самом тонком месте, чтобы обеспечить стойкость изделия к обычному плохому обращению во время гредполагаемого его использования. Температура стекла, из которого формуется изде.пие,. ниже, чем при прочих равных условиях бьита бы температура, если бы порция стекла была существенно меньше. Цель изобретения - улучшение качества вырабатываемых изделий. Поставленная цель достигается тем что устройство для формования стек лянной тары, включающее комплект чер новых разъемных форм, расположенных на одной линии, комплект выдувных разъемных форм, расположенных на одной линии, разъемные гррлооформляющие кольца, систему подачи воздуха к горлооформляющим кольцам для его подвода под низким давлением в полость заготовки, пару передающих кон солей, установленных шарнирно с возможностью поворота вокруг горизонтальной оси в промежутке между черновой и выдувной формами, и механизм для освобождения заготовок из выдувных форм, снабжено приспособлением для удержания воздуха под давлением внутри заготовки во время ее передачи, выполненнь1м в виде клапана, расположенного в горлооформляющем кольце черновой формы. Кроме того, оно снабжено дополнительнЕлм комплектом выдувных разъемных форм, парой передающих консолей, установленных шарнирно с возможность поворота вокруг горизонтальной оси в промежутке между черновой формой и дополнительным комплектом выдувных разъемных форм, а также механизмом для одновременного открывания и зак рывания горлооформляющих колец каждого комплекта форм. Механизм для одновременного откры вания и закрывания горлооформляющих колец снабжен осью, установленной с возможностью поворота между передающими консолями и двигателем, расположенным на одной из консолей и соединенным с осью, а также расопложенными друг против друга удлиненными подвесками для поддержания выдувных полуформ в закрытом положении, четырехзвенной рычажной передачей, соединенной с каждой из подвесок горизонтальной осью и с одним из углов каждого из звеньев, и механизмом для приведения оси в колебание относительно горизонтального.направления Для открывания и закрывания полуформ Механизм для приведения оси в колебание относительно горизонтального направления для открывания и закрывания полуформ выполнен в виде соединенных с горизонтальной осью коленчатых рычагов, а также пары шатунов, шарнирно соединенных с рычагами из концов, .и механизма для шарнирного соединения шатунов на другом их конце, а также привода для сообщения возвратно-поступательного движения шатунам, На фиг. 1 изображена стеклоформующая машина, вид сверху; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1, причем выдувная головка для ясности убрана; на фиг. 4 разрез В-В на фиг. 3 (в увеличенном масштабе) ; на фиг. 5 - разрез на фиг. 1, показывающий в увеличенном масштабе и в деталях горлооформляющую форму и передаточный механизм на фиг. 6 - плунжер или горлооформляющая шпилька в отведенном положении, разрез на фиг. 7-21 - схематические виды, иллюстрирующие процесс формования заготовки и бутыли, осуществляемый предлагаемым устройством, причем показано формование, одного изделия. Предлагаемое устройство изготавливает изделия из стекла, например бутылки и банки,которые имеют очень равномерное радиальное распределение стекла в стен к ах. Улучшенное радиальное распределение стекла позволяет существенно уменьшить вес стекла без снижения прочности изделия. Поскольку раньше контрраздувку заготовки выполняли при давлении воздуха, достаточном для осуществления задержанной контрраздувки за относительно короткий промежуток времени, и стекло раздували до контакта со стенками формы и пробкой со значительной силой, то при контакте стекла со стенками форм и пробкой вследствие их теплопроводности происходил отвод большого количества тепла. Это приводило к появлению весьм толстой и вязкой охлажденной поверхностРили так называемой глазури, или корки, придающей заготовке некоторую жесткость. Это позволяло не поддерживать находящуюся в перевернутом полозйении заготовку после отвода от нее черновой формы и пробки. При этом заготовку можно было переворачивать передаточными средствс1ми, переносящими заготовку в выдувную форму. Очевидно, что при относительно толстой корке на заготовке период повторного разогрева, необходимый для того, чтобы дать возможность теплу внутри заготовки вновь расплавить или вновь размягчить корку на заготовке, должен быть относительно длинным. Длинный период времени полного повторного разогрева будет замедлять процесс на позиции раздувки. Повторный разогрев должен быть завершен полностью, иначе нельзя надеяться на получение при раздувке заготовки сколь-нибудь равномерного распределения толщины, стенок. При плохом распределении тара будет способна противостоять лишь такому давлению либо плохому обращению, которое может выдержать ее самый тонкий участок. Предлагаемое устройство осуществ ляет способ, при котором может быть использована более горячая порция стекла меньшего веса. Более горячую порцию стекла подают в форму и сразу же осаживают ее в форме при помощи вакуума. Время контакта порции стекла со стенками формы минимально и участвующие при этом силы, кроме зоны формования горла, - это силы тяжести. Контрраздувку начинают немедленно, не отводя существенного времени на повторный разогрев, поскольку стекло имеет повышенную температуру, а время контакта плунжера со стенками мало. Полное время контакта стекла с формой может, составлять дпя черновой формы. Ъ по сравнению 2,1 с по стандарту IS Давление контрраздувки поддерживают на низком уровне с целью получения контрраздувки, которую можно назвать мягкойконтрраздувкой. Термин мягкая, являющийся синонимическим с выражением низкое дав ление , имеет также и другое важно дополнительное значение, а именно: стеклянная заготовка раздувается настолько, насколько это позволяют . стенки формы и пробка, но стекло со прикасается с указанными поверхностями очень легко. Другими словами, контрраздувка никогда не сопровождается значительной силой контакта заготовки со стенками черновой формы. Это дает уменьшение отвода тепла от заготовки, вызываемого теплопроводностью. В результате заготовк получается без толстой корки охлажденного стекла. Для передачи заготовки из разомкнутой- черновой форм в выдувную требуется какая-либо под держка заготовки, которая в данном процессе обеспечивается захваченньт внутри заготовки воздухом, имеющим давление выше атмосферного. Величина давления захваченного воздуха будет зависеть от степени жесткости необходимой для поддержания заготов ки во время переворачивания и передачи. Может быть даже желательным вдувание внутрь заготовки струи воз духа под давлением, чтобы сделать заготовку жестче или подвергнуть ее настоящему раздуванию во время передачи. Одним из преимуществ использования более горячих порций стекла и поддержания температуры стенок заготовки несколько более высокой, чем принято в настоящее время, является то, что поверхность получаемого изделия будет иметь меньше ионов натрия после формования, . в результате чего стеклянное изделие будет более стойким к истиранию и будет иметь улучшенные прочностные характеристики. Предлагаемая формующая машина (фиг. 1-3) содержит горизонтальный стол 1, который поднят над основанием 2 при помощи боковых стенок 3 и 4 и торцовых стенок 5, б и 8. Боковая стенка 3 имеет выступающую наружу часть, в которой размещены двигатели 7 с возвратно-поступательным движением. К выступающей части стенки 3 прикреплена крышка 8, которую можно снять для обеспечения доступа в пространство, огражденное основанием 2, боковыми и торцовы1См стенками и горизонтальным столом 1. На столе 1 установлена секция 9 формования , заготовок, причем так, что вертикальная плоскость 10, определяющая линию разъема между черновыми полуформами 11 и 12, проходит посредине стола 1 в поперечном направлении. С противоположенных сторон и на одинаковом расстоянии от секции 9 формования заготовок установлены две выдувные формы или секции 13 и 14 окончательной раздувки. -.Выдузнаясекция 13 содержит пару выдувных полуформ 15 и 16, а выдувная секция 14 содержит пару выдувных полуформ 17 и 18. Линия разъема между полуформами обеих выдувных;:; секций 13 и 14 определяет вертикальные плоскости, которые параллельны вертикальной плоскости 10, определяющей линию разъема черновых полуформ. Черновые полуформы установлены на держателях 19 и 20, проходящих по всей длине полуформ. Держатели 19 и 20 поддерживаются посредине вертикальными осями 21 и 22 качания. Оси 21 и 22 качания проходят сквозь втулки 23 и 24 в верхних литых дяталях 25 и 26 четырехзвенного шарнирного рычажного механизма, который поддерживает черновые полуформы. Верхние литые детали 25 и 26 проходят в горизонтальной плоскости параллельно плоскости 10 полуформ,и их концы шарнирно закреплены в верхних концах соединительных звеньев 27. Соединительные звенья 27 отходят вниз и имеют несколько выгнутую форму, а их нижние концы насажены на шпонки на валах 29 и 29. Верхние отливки 25 к 26 имеют также отходящие наружу под прямым углом к осям 21 и 22 части, которые выполнены раздвоенными. Горизонтальные оси 30 и 31 качания шарнирно соединяют раздаренные части верхних отливок 25 и 26 с верхними концами соединительных звеньев 32, нижние концы которых шарнирно сое динены с неподвижными элементами 33 крепления. Элементы 33 крепления установлены на верхней поверхности 1оризонтальные оси валов 28 и 29 (фиг. 2) параллельны горизонтальным осям качания горизонтальных соединений звеньев 32 с элементами 33 крвпления.Относительное смешение этих дв осей равно полезной длине соединительных звеньев 25 и 26 между верхними осями 30 и 31 качания и сеютветствующими верхними концами С5овдинительных звеньев 27. Таким образом, можно видеть, что звенья 27, верхняя отливка 26, звено 32 и непод вижное закрепление вала 29 и элементов 33 крепления относительно друг друга составляют четырехэвенный шарнирный рычажный механизм, эффективно обеспечивающий перемещение полуформы 12 при размыкании таким образом, что рабочая поверхность полуформы 12 будет оставаться параллельной плоскости 10. При перемещении полуформы 11 относительно другой полуформы 12 ра- бочая поверхность полуформы 11 будет с ставаться параллельной плоскости 10 Выдувные полуформы 15 и 16 аналогичным образом установлены на держателях 34 и 35, которые могут перемещаться относительно друг друга при помощи шарнирного четырехзвенника, имеющего конструкцию, идентичную -кон струкции четырехзвенника, который по держивает черновые полуфорг и 11 и 12 Выдувные полуформы 17 и 18 установлены на держателях 36 и 37, а они в свою очередь поддерживаются также четырехзвенными шарнирными рычажными механизмами идентичной конструкции с теми, что паказаны для поддержания черновых полуформ 11 и 12 и других выдувных полуформ 15 и 16. Во всех поддерживающих полуформы шарнирных четырехзвенниках два вала, которые соответствуют валам 28 и 29 на позиции формования заготовок, являются приводными элементами. Эти валы приводятся во вращение гидромоторами 38, один из которых показан на фиг. 3. На фиг, 4 показано увеличенное подробное изображение гидромотора 38, который при приведении его s действие будет размыкать и смыкать вы дувные полуформы 17 и 1б,но следует понимать,что аналогичный гидромотор имеется для приведения во вращение валов 28 29 в секции 9 формования э аготовок и соответствующих валов в выдувной секции 13. Аналогичные валы связанные с вьщувной секцией 14, обо значены позициями 39 и 40. Ниже описан ры хажный механизм меж ду гидромотором 38 и валами 39 и 40. Валы 39 и 40 снабжены кривошипными рычагами 41 и 42.Как видно на фиг. 4 кривошипное рычаги отходят вниз, и те части валов 39 и 40, к которым присоединены кривошипные рычари, она жены крышками 43, назначение которых не дать возможности разбитому CTQKлу или другому материалу помешать работе гидромотора. Аналогичная крышка имеется и в секциях 9 и 13. Верхний конец гидромотора 38 шарнирно соединен пальцами 44 и 45 с отходящим вниз неподвижно закрепленным опорнь1м элементом 46. Опорный элемент 46 (фиг.3)состоит из двух разнесенных частей с вертикальными продолговатыми пазами47, в которых установлены с возможностью перемещения концы горизонтальной оси 48 качания. Ось качания проходит сквозь вилку 49, к которой присоединен .порш- , невой шток гидромотора 38. Работа гидромотора 38 будет вызывать возвратно-поступ ательное перемещение штока 50, который в свою очередь будет перемещать вилку 49 вверх и вниз. Пара звеньев 51 и 52 соединена одним концом с осью 48 качания, а другим концом - с кривошипными рычагами 41 и 42. Таким образом, возвратно-поступательное движение поршевого штока 50 приводит к поворотно-качательному движению валов 39 и 40, что в свою ,очередь приведет к-размыканию и/или гмыканию полуформы 17 и 18 в выдувной секции 14. Как показано на фиг. 3, концы вала 4fO опираются на подшипники 53 и 54. Другие механизмы для поддержания форм и их работа по существу одинаковы с тем, что подробно описаны в отношении секции 14. При конкретном положении устройства (фиг. 1 и 2) показаны два поддерживающих горлооформляющих кольца (или формы) меха низмов, обозначенных общей позицией 55, один из которых находится на позиции 9 формования заготовок, а другой - на вытовной позиции 13,. Эти механизмы 55 поддержания горлорформлякадих колец являются и средстваvM для переворачивания и Передачи отформованных заготовок от черновых форм.к выдувным. Механизмы 55 поддержания, . горлооформляющих колец включают в себя несколько разрезных горлооформляющих колец (или-..форм) 5б и центрально расположенные плунжеры 57 (фиг.5 и 6). Кшхдая отдельная горлооформпяющая форма имеет установленный по ее оси плунжер,и понятно,что в предлагаемом устройстве каждый механизм переворота несет на себе четыре комплекта горлооформляющих колец и плунжера.Кроме того,механизм 55 поддержания горлооформляющих колец установлен на двух разнесенных переворотных консолях 58 и 59. Перейоротные консоли соединены с возможностью х съема с горизонтгшьным валом 60 ри noMOtOH установочного кронштейна 61. Вгш 60 снабжен концевыми подшипниками 62 и 63.Вблизи от кольцевого подшипника 63 на валу 60 установлена шестерня 64,Шестерня 64 находится в зацеплении с вертикальной рейкой 65, при возвратно-поступательно,м движении которой консоли 58 и 59 будут передават заготовки,удерживаемые за горло, от секции 9 формования заготовок к выдувной секции 14. Таким же образом работает и поддерживающий горлооформ ляющие кольца механизм 66 у выдувной секции 13, который находится в положении, при котором передача заготовок завершена (фиг. 1 и 2). На левом валу 67 установлена шестерня 68, с которой находится в зацеплении рейка 69, благодаря чему поддерживающий механизм 66 может совершать движение переворота. Приведение в движение реек 65 и 69 осуществляют через связи 70 и 71. Двигатели 1 ц 12, которые являются гидромоторами двойного действия или с возвратно-поступательным движением, приводят во вращение выходные валы 73 и 74. Выходные валы 73 и 74 соединены с кривошипами 75 и 76, которые в свою очередь шарнирно соединены с нижними концами связей 70 и 71. Как показано на фиг. 2, кривошип 75 отходит вверх, и рейка 65 находит ся в своем верхнем крайнем положении Рейка 69 находится в нижнем крайней положении, и кривошип 76 отходит вер тикально вниз. Двигатель 72, связанный с выходным валом 74, будет перемещать кривошип 76 по часовой стрелке, обеспечивая обратное перемещение переворотной консоли 77 от выдувной секции 13 к секции 9 формования заготовок, . На выдувных позициях 13 и 14 предусмотрены опорные элементы 78 и 79 для нижней плиты. Предлагаемое устройство может фор мовать тару различных размеров, поэтому выдувные формы будут изменены в зависимости от конфигурации готово го изделия, подлежаицего изготовлению Ввиду этого, необходимо обеспечить возможность регулировки, положения по вертикали нижней плиты, остающейся н выдувной позиции. Следует также понимать, что нижняя плита может быть заменена на ее опоре нижними плитами других размеров. Опорные элементы 78 и 79 имеют традиционную конструкцию, в которой высоту опорного механизма можно регу лировать путем вращения конических зубчатых колес 80 и 81 обычным образом, как и в известных устройствах. Конические зубчатые колеса 80 и 81 находятся в зацеплении с коническими зубчатыми колесами (не показаны) с ручным приводом, поскольку указанную регулировку производят во время первоначальной наладки машины. Указанная регулировка остается неизменной во время работы машины при изготовлении изделия. Па позиции 9 формирования заготовок показан аналогичный опорный элемент 82. Верхний конец элемента 82 снабжен вакуумной камерой 83. В верхней стенке 84 (фиг. 5 и 6) вакуумной камеры 83 выполнено отверстие 85. Следует указать, что вакуумная камера 83 проходит по всей длине, занимаемой несколькими оформляющими полостями в секции формования заготовок, и для каждой из полостей предусмотрено отверстие 85. Выше отверстия 85 предусмотрен отходящий вверх кольцевой элемент 86, имеющий скошенную вниз и внутрь внутреннюю стенку 87. Элемент 86 с конической стенкой 87 предназначен-гщя сцепления с нижним кольцевым коническим концом 88 плунжера 57i Камера 83 должна занимать крайнее верхнее положение и входить в контакт с концом 88 плунжера в начале цикла формования заготовок. При перемещении переворотных консолей 58 и 59 в положение, показанное на фиг. 1 и 2, верхняя стенка 84 вакуумной камеры 83 займет положение, показанное на фиг. 2 и 5, при этом конец 88 плунжера 57 войдет в контакт с кольцевым элементом 86 на верхней стенке 84 камеры 83. Плунжер 57 имеет вертикальный канал 89, проходящий от нижнего конца примерно до половины длины плунжера. Вертикальное положение плунжера 57 обеспечивается направляющей 90. Нажимная пружина 91 отжимает плунжер 57 в направлении вниз относительно направляющей 90. Когда, как показано на Фиг.5 плунжер находится в контакте с кольцевым элементом 86, он занимает крайнее верхнее положение, при этом канал 89 сообщается с вакуумной камерой 83. Разрежение через канал 89 и боковые отверстия 92 проходит в |Кольцевую камеру 93 внутри направляющей 90. Камера 93 обеспечивает возможность создания вакуума вокруг верхнего конца плунжера 57 в зоне горлооформляю1-дего кольца, благодаря чему обеспечивается вакуумное осаживание порции расплавленного стекла вокруг кончика плунжера 57 в предела с горлооформляющего кольца (или формы) 56. После завершения вакуумного осаживания в цикле формования заготовки вакуумную камеру опускают в положение, показанное на фиг. 6. При этом подвод разрежения к камере 83 может быть прекращен. Под действием нажимной пружины 91 плунжер 57 перемещается вниз и ниж11ий уступ 94 на плунжере входит в контакт с внутренним коль- цевым уступом 95 на нижнем конце направляющей 90 для плунжера. Коллектор 96 соединен трубопроводом-97 систочником сжатого воздуха. Коллектор 96 имеет ряд отверстий 98, кото рые сообщаются с индивидуальными ка налами 99 в направляющей 90. Каналы 99 сообщаются с камерой внутри направляющей 90, в которой (камере) осуществляется направление плунжера Когда плунжер находится в полностью отведенном положении, как показано на фиг. 6, канал 100 в плунжере 57 совмещается с каналом 99, при этом воздух под относительно низким давлением входит в канал 100, проходит через кальцевую камеру 93 и, обогнув кончик плунжера 57, .начинает раздувать расплавленное стекло, образуя пузырь 101, который постепенна расширяется до тех пор, пока расплавленное стекло не соприкоснется со всеми стенками полуформ 11 и 12 и г Ьобкой 102. При движении плунжера в положение, показанное на фиг. 6, вакуумные отверстия 92 перекрываются и камера 93 в направляющей эффек тивно уплотняется, благодаря чему предотвращается утечка через канал Пробка 102 (фиг. 2) установлена на опоре ЮЗ, на которой в данном случае установлено четыре отдельных пробки. Механизм для установки и перемещения опоры 103 не показан, но понятно, что пробки 102 должны быть расположены вне совмещения с полос тями формы при загрузке полости пор цией расплавленного стекла и таким образом, чтобы они не мешали передаче отформованных заготовок с позиции формования заготовок на выдув ные позиции. Направляющая 90 для плунжера также несет на себе удлиненный кожух 104 с противоположной от коллектора igg: стороны напр а влияющей, по существу напротив коллектора. Кожух 104 закрывает вал 105. Вал 105 является при водным валом (детали которого не показаны) механизма размыкания и смыкания горлооформляющих форм.Вал 105 проходит между консолями 5В и 59 и сквозь них. Этот вал может приводить в действие механизм внутри консолей 58 и 59 для размыкания горлооформляюмих форм с целью освобождения горла заготовок на выдувной позиции. На одном конце вала 105 установлен кривошипный рычаг 106, к которому шарнирно прикреплено звено 107. Звено 1 соединено с выходным валом 108 гидро мотора 109, а гидромотор 109 прикреп лен к кронштейну 110. Приведение к действию глдромотора 109- вызовет поворот вала 105, и понятно, что при повороте вала 105 горлооформляющие формы (или кольца) будут размыкаться и смыкаться в заранее выбранной последовательности, диктуемой циклом формования. После передачи заготовок из секции 9 формования заготовок в ту или другую из выдувных секций -13 и 14 горлооформляющие формы (или кольца) размыкают, освобождая заготовки, которые,, -будучиподвешены за горло, могут повторно разогреваться и течь под действием силы тяжести. Затем перемещают выдувные головки 111 и 112 и, накрыв им горла заготовок, внутрь, заготовок подают воздух под давлением, который раздувает заготовки до окончательной формы, определяемой профилем полости в выдувной форме. Выдувные головки 111 и 112 для удобства показаны в их исходном положении, и понятно, что при приведении в действие вертиксшьно расположенного двигателя 113 или 114,рейка 115 или 116, находящаяся в зацеплении с шестерней . 117-или 118, приведет в действие шарнирный четырехзвенник 119 или 120, к которому выдувная головка 111 или 112 прикреплена при помощи опорного каркаса 121 или 122. После того, как бутыли будут полностью отформованы, формы, например в выдувной секции 14, азмыкают, оставляя готовую тару стоящей на нижних плитах 123, при этом приводят в действие механизм 124 выгрузки, который переносит отформованные бутыли нижних плит 123 на нахопЛщуюся вне машины позицию, где и усустанавл ивает изделия на неподвижную охлаждающую плиту 125 (фиг. 20). Механизм 124 выгрузки состоит из удлиненной головки 126, которая несет на себе несколько (в данном случае четыре) клещей 127, захватывающих готовую тару за горло ниже верхнего конца тары. В средней своей головка 126 поддерживается валом 128, проходящим сквозь механическую руку 129. Внутри в механической руке 129, имеющей коробчатую форму, на валу 128 установлена звездочка. Эта звездочка поддерживает цепь 130, которая обхватывает вторую звездочку 131, установленную на валу 132. Вал 132 приводится во вращение шестерней 133, которая находится в зацеплении с рейкой 134,способной перемещаться возвратнопоступательно в вертикальном направлении. Рейка 134 соединена своим нижним концом со звеном 135, нижний конец которого соединен с кривошипом 136, установленным на приводном валу 137,- Вал 137 является выходным валом гидромотора 138 с возвратно-поступательным движением, который имеет, по существу, такую же конфигурацию; как и двигатели 7 или 72. Таким образом, можно видеть, что при возвратно-поступательном движении рейки 134 изделия будут переноситься с выдувной позиции 14 на позицию, показанную на фиг. 3, при этом изделия будут оставаться в вертикальном положении. Клещи раскрывают и закрывают обычным образом, причем сигналы к клещам поступают от общей хронирующей системы формующей машины. Для лучшего понимания работы машины ниже описан цикл (процесс) формования, осуществляемый данной машиной. На фиг. 7-показано начало цикла, когда черновые полуформы 11 и 12 замкнуты вокруг горлооформляющих форм (или колец) 56, а поддерживающий горлооформляющие кольца механизм 55 находится в положении формования заготовки. Опорный элемент 82 для ва куумной камеры находится в поднятом положении, при этом вакуумная камера 83 сообщается с внутренним каналом 89 в плунжере 57. В этот момент цикла формования порция 139 расплавленного стекла находится на входе в открытый верхний конец черновой формы. На фиг. 8 порция уже вошла в форму, и вакуум в камере 83 обеспечил осадку порции 139 вокруг поднятого плунжера (или горлооформляющей шпиль ки) 57. На фиг. 9 показан следующий этап цикла, аналогичный тому, что показан на фиг. 6, при этом опорный элемент 82 опущен, что позволило пру жине 91 отжать плунжер 57 назад, и воздух из коллектора, 96 начинает раз дувать порцию 139, образуя в ней пузыр 101. В этот момент пробка 102 закрывает открытый верхний конец черновой формы. На фиг. 10 пуэырь 101 имеет больший размер благодаря поступающему из коллектора 96 воздуху под давлением, который имеет относительно низкое давление по сравнению с давлениями, которые использовались ранее для получения заготовки или так называемой контрраздувки заготовВоздух под низким давлением в коллекторе 96 поЬтупает внутрь заг товки до тех пор,пока заготовка не б дет полностью отформована,как показа на фиг.11.После этого пробку 102 под мают в положение,показанное на фиг.1 и размыкают черновые полуформы 11 и 12,при этом полученная затоговка 140 будет находиться в вертикальном поло жении относительно горлооформляющего кольца 56. Поступивший внутрь заготовки 140 воздух под давлением из коллектора 96 остается под давлением выше атмосферного, обеспечивая поддерживание заготовки. Горлооформляющие коль ца 56 поддерживаются механизмом 55, а тот в свою очередь поддерживается переворотной консолью 58. Имеется и другая переворотная консоль 59,свя-, занная с опорами55. Как показано на фиг. 13, переворотная консоль 58 будет качаться вокруг горизонтальной оси вала 60, передавая заготовки в выдувную секцию 14. На фиг. 14 заготовка находится в средней точке хода передачи заготовки с переворотом из секции 9 формования заготовок в выдувную секцию 14. Здесь также во внутренней полости 101 заготовки 140 сохраняется воздух под низким давлением. Фактически, имеется возможность слегка раздувать заготовку во время ее переворота, содержащего этапы, показанные на фиг. 13-15, если будет найдено желательным обеспечить получение заготовки, имеющей надлежащую форму и температуру. После того, как заготовка поступит на выдувную позицию 14, показанную на фиг. 15, наружная корка на ней вновь разогреется от внутреннего тепла заготовки, а воздух под низким давлением будет выпущен, и заготовка в результате силы тяжести провиснет под собственным весом. Смыкают выдувные полуформы 17 и 18 вокруг заготовки и нижней плиты 123, в результате чего они занимают положение, показанное на фиг. 16. Размыкают горлооформляющие кольца и освобождают заготовку, после чего она оказывается подвешенной за горло к наружной поверхности выдувных полуформ 17 и 18 на выдувной позиции 14. Это показано особо на фиг. 16. Переворотную консоль 58 возвращают на позицию 9 формования заготовок. В то время как заготовка продолжает течь и повторно разогреваться, на выдувные полуформы 17 и 18 накладывают выдувную головку 111, через которую внутрь заготовки поступает воздух под давлением и раздувает ее до получения окончательной формы бутыли (фиг. 17). Затем выдувную головку 111 поднимают и отводят с позиции 14 выдувки, при этом полуформы 17 и 18 разводят, как показано на фиг. 19, и выдутая тара остается стоять на нижней плите 123. Клещи 127 захваты,вают тару за горло и переносят се с нижней плиты 123 к верхней поверхности неподвижной охлаждающей плиты 125 (фиг. 20), сквозь которую проходит воздух, обеспечивая затвердевание дна тары и охлаждение ее, достаточное для обеспечения возможности обращения с нею в процессе отжига. Клещи 127 раскрывают, и освобожденная тара .становится на неподвижную охлаждающую плиту 125. Затем толкатель 141 сталкивает тару с неподвижной плиты 125 на верхнюю поверхность конвейера 142 (фиг. 21). tfa этом заканчивается один полный цикл формования тары, начинающийся от момента подачи порции стекла в черновую форму и кончаюгдайся переме щением полностью отформованной стек лянной тары на конвейер, который пе ренесет тару от формующей машины к тому месту, где она будет передана на отжиг. Как видно из предыдущего описания устройства, контрраздувка заготовки может быть начата раньше, чем при те же условиях на известнсГм устройстве где заготовку осаждают вокруг горлооформляющей шпильки или плунжера, подводя воздух под давлением в прост ранство над порцией расплавленного Стекла, благодаря тому, что осадка куумом происходит более быстро. Конт раздувка, будучи мягкой, продолжает ся в течение всего периода контрраз лувки заготовки.Раннее проведение мягкой контрраздувки выгодно тем, чт допускает более высокую температуру г Ьрции стекла, и благодаря наличию механизма переворота или передачи горлооформляю1т1их колец, при котором внутри заготовки сохраняется избыточное внутреннее давление, предотвращающее сплющивание заготовки во время переворота, обеспечивает более равномерное распределение радиальных стеклянных стенок. Более управляемый повторный разогрев также способствует получению готовой тары, имеющей очень равномерное распределение сте ла в стенках. Это улучшенное распределение позволяет значительно уменьшить вес стеклянной тары без снижения ее прочности. Формула изобретения 1. Устройство для формования стек лянной тары, включающее комплект чер новых разъемных форм, расположенных на одной линии, комплект выдувных разъемных форм, расположенных на одной линии, разъемные горлооформляющие кольца, систему подачи воздуха к горлооформляющим кольцам для его подвода под низким давлением в полость заготовки, пару передающих кон солей, установленных шарнирно с возможностью поворота вокруг горизонтальной оси в промежутке между чернбвой и выдувной формами, и механизм для освобождения заготовок из выдувиух форм, отличающееся тем, что, с целью улучиления качества BHpa6aTt.iBaeM5iix изделий, оно снабжено приспособлением для удержания воздуха под давлением внутри заготовки во время ее передачи, выполненным в виде клапана, расположенного в горлооформляющем кольце черновой формы. 2.Устройство по п. 1, отличающееся тем, что оно снабжено дополнительным комплектом выдувных разъемных форм,napoii передающи : консолей ,установленных шарнирно с возможностью поворота вокруг горизонтальной оси в промежутке между черновой формой и дополнительным комплектом выдувных разъемных форм, а. также механизмом для одновременного открывания и закрывания горлооформляюших колец каждого комплекта форм. 3.Устройство по п. 2,отличающееся тем, что механизм для одновременного открывания и закрывания горлооформляющих колец снабжен осью, установленной с возможностью поворота между передающими консолями и двигателем, расположенным на одной из консолей и соединенным с осью, а также расположенными друг против друга удлиненными подвесками для поддержания выдувных полуформ в закрытом положении, четырехзвенной рычажной передачей, соединенной с каждой из подвесок горизонтальной осью с одним из углов каждого из звеньев, и механизмом для приведения оси в колебание относительно горизонтального направления для открывания и закрывания полуформ. 4.Устройство по п. 3, отличающееся тем, что механизм для приведения оси в колебание относительно горизонтального направления для открывания и закрывания полуформ выполнен в виде соединенных с горизонтальной осью коленчатых рычагов, а также пары шатунов, шарнирно соединенных с рычагами одним из концов, и механизма для шарнирного соединения шатунов на другом их конце, а также привода для сообщения возвратно-поступательного движения шатунам. Источники информации, принятые во внимание при экспертизе 1, Гигерих В., Трир В. Стекольные машины. М., Машиностроение, 1968, с. 305-311.

т Щ ш

11

11

1Z

Фиг. 7

12

фиг. в

Фи7.19

юг

JJГт J-J-y

фиг. 12

61

55

то

фиг. /4

Авторы

Даты

1982-09-30—Публикация

1978-02-20—Подача