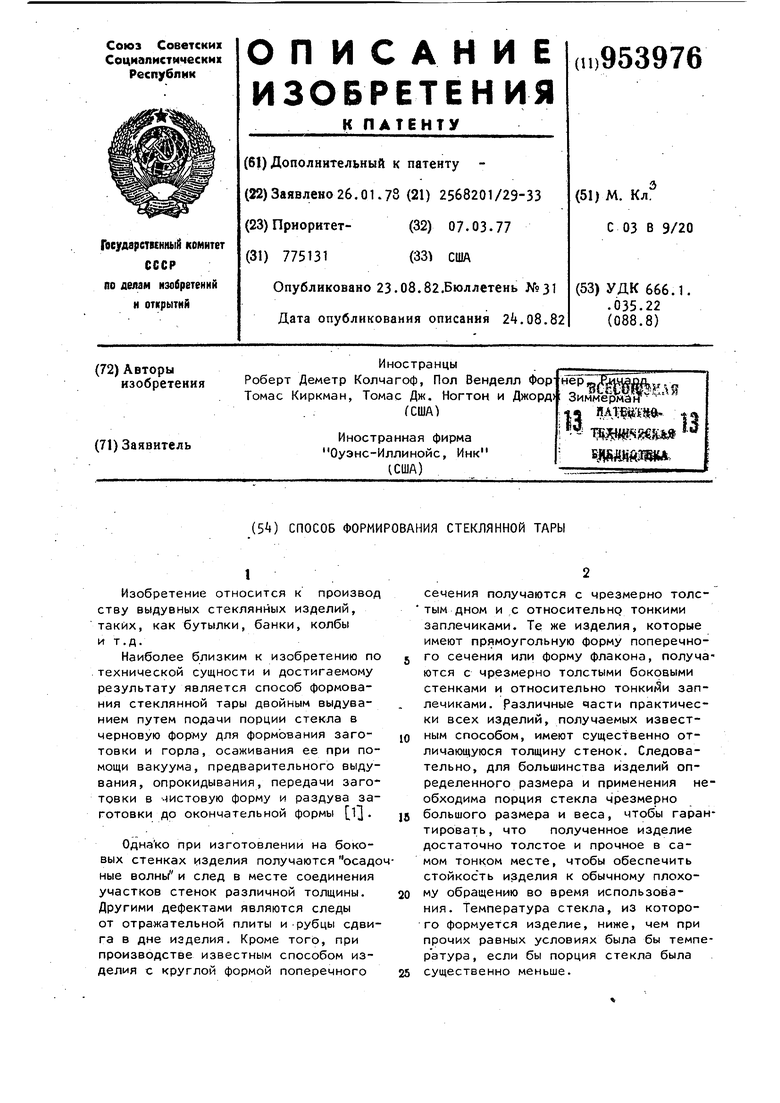

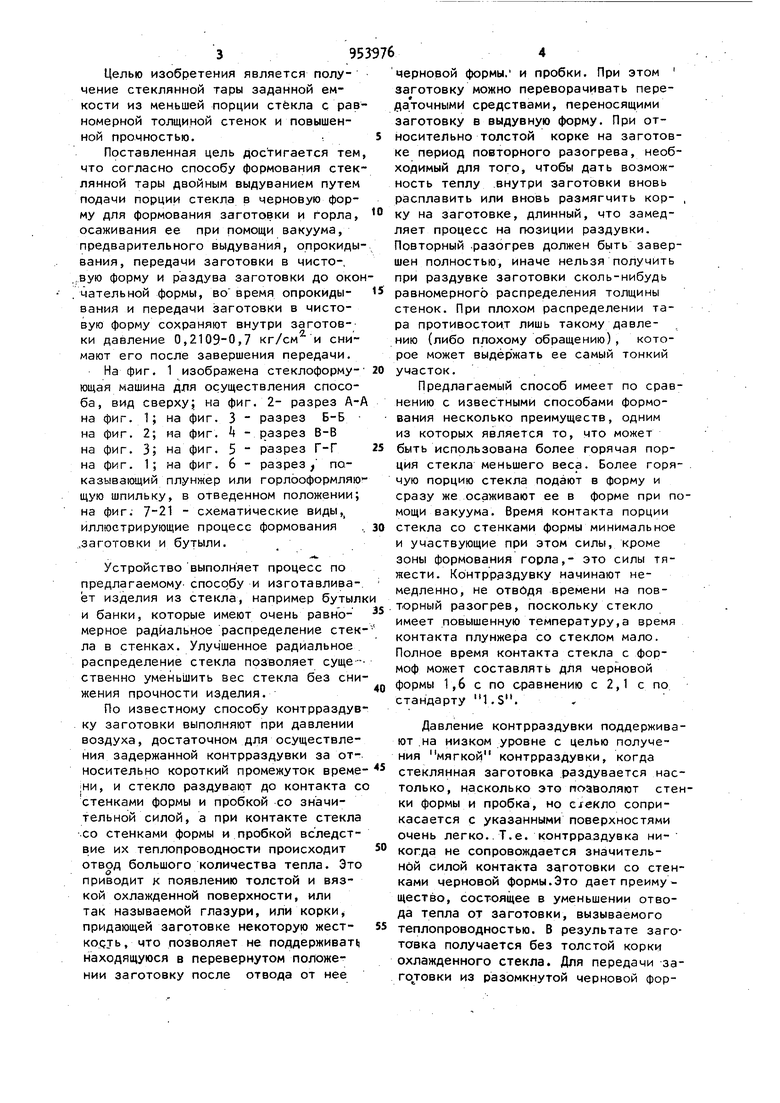

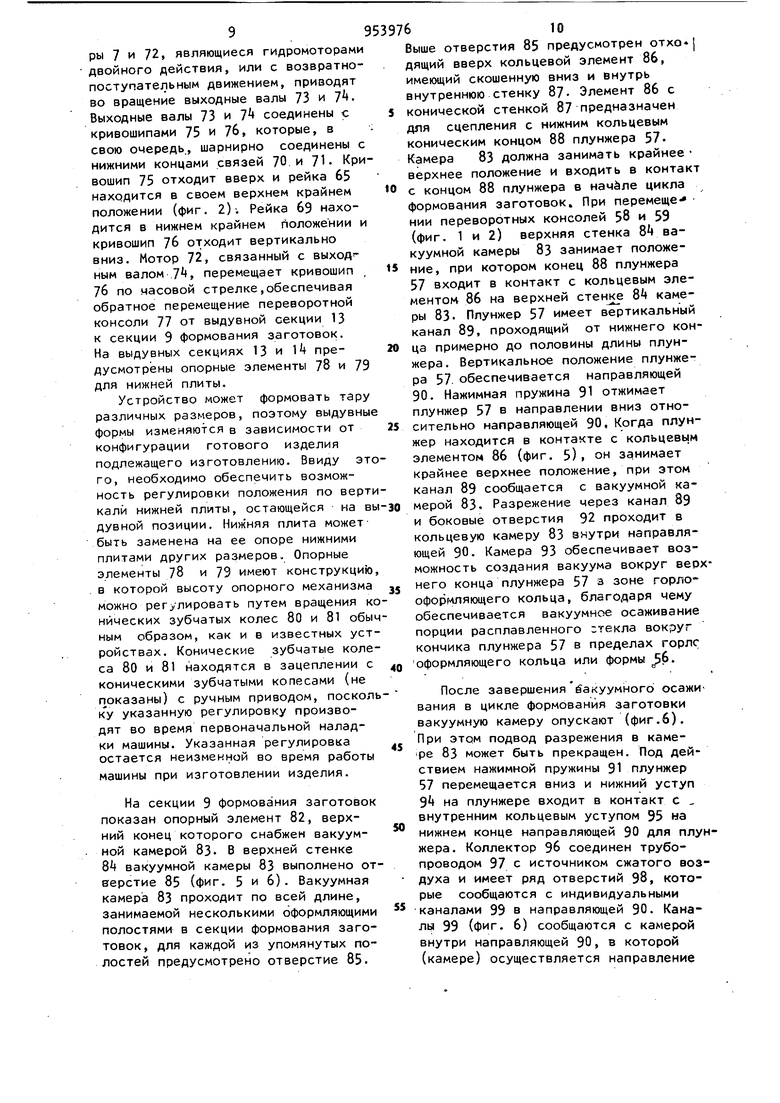

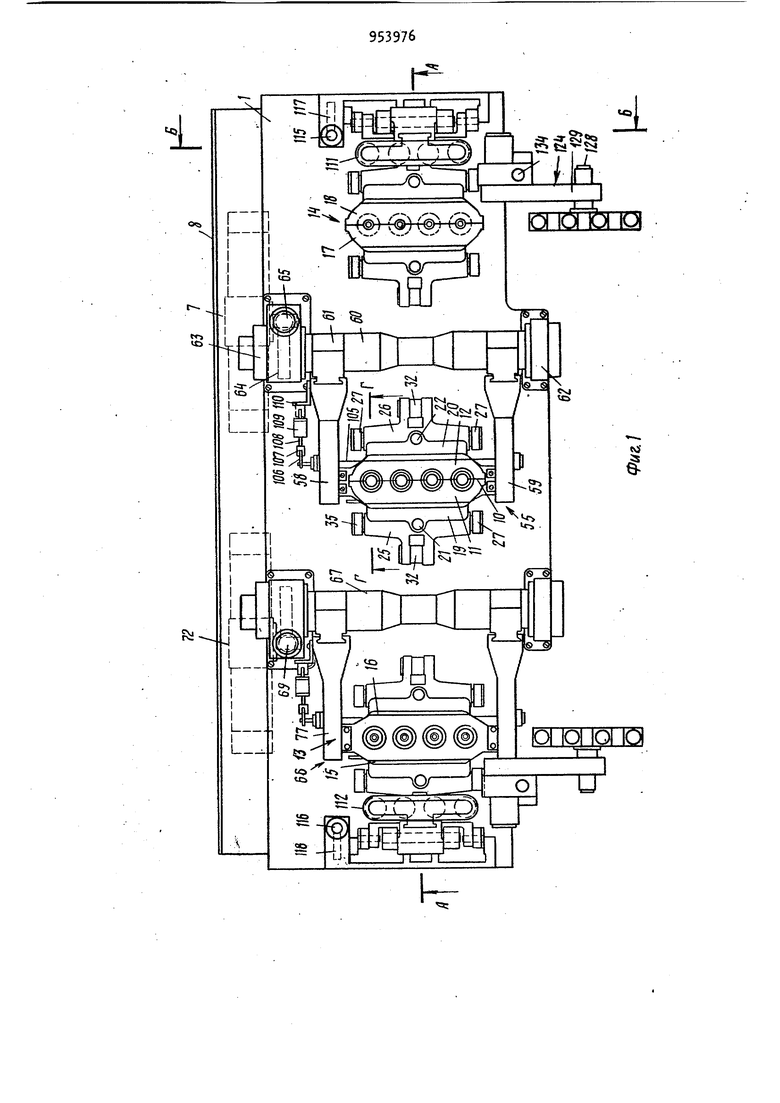

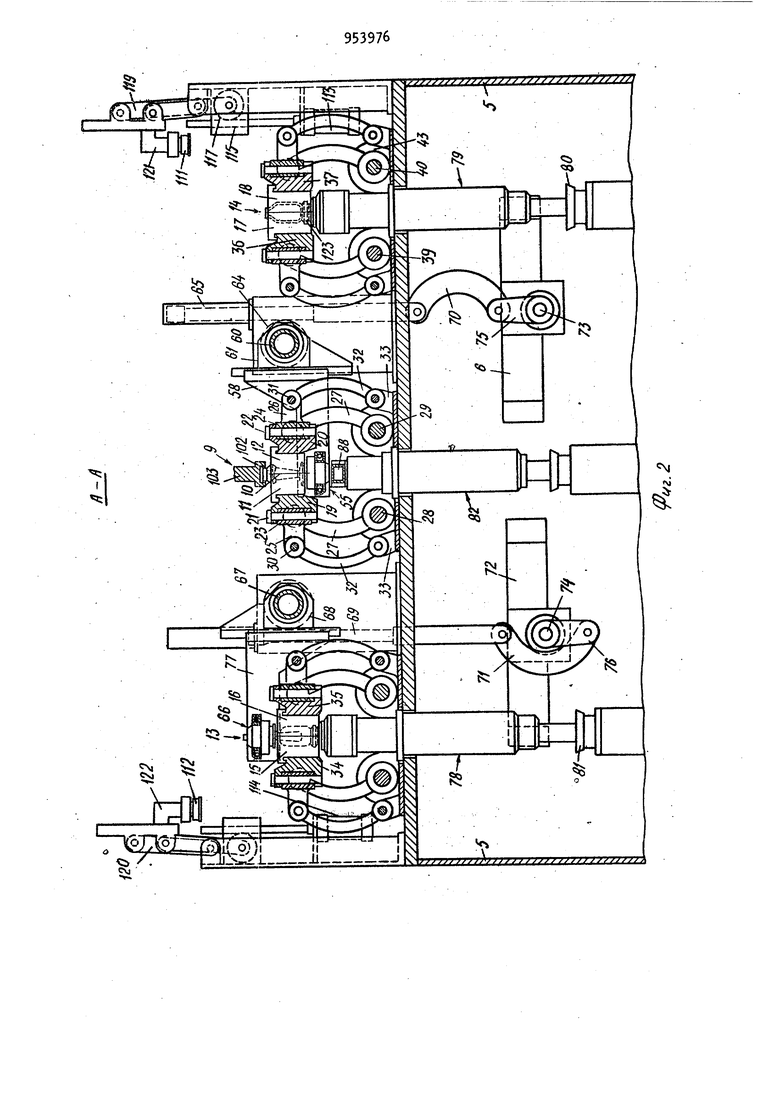

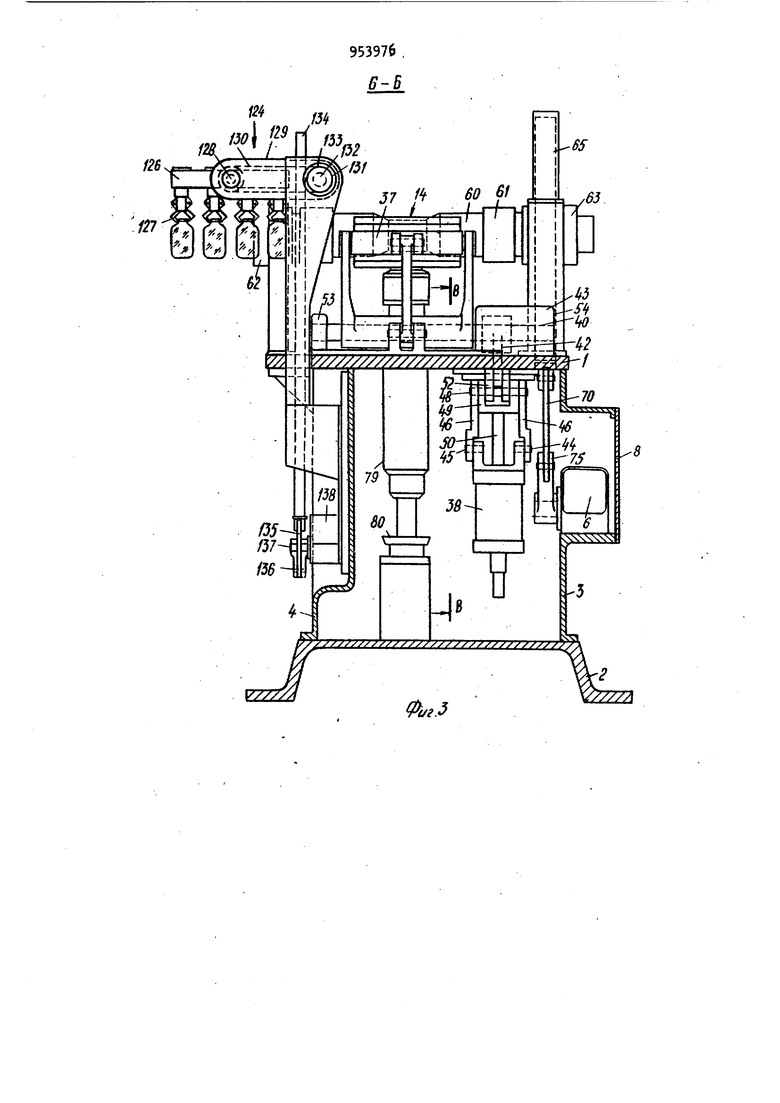

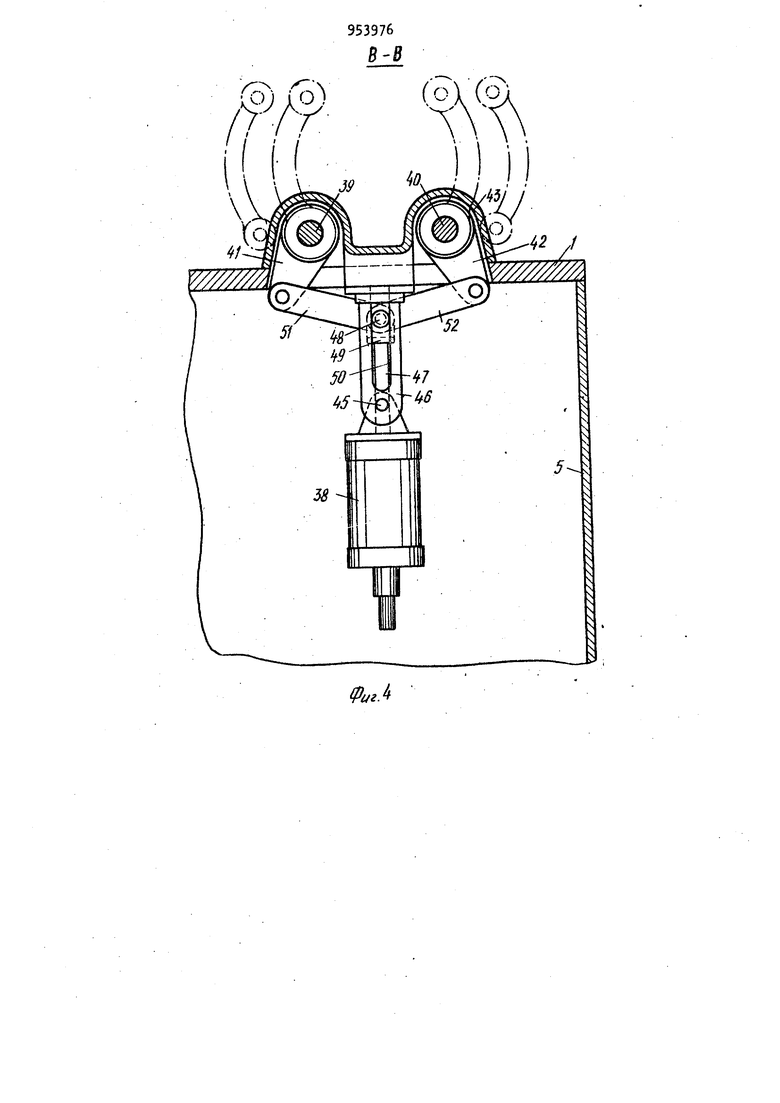

Целью изобретения является получение стеклянной тары заданной емкости из меньшей порции стёкла с рав номерной толщиной стенок и повышенной прочностью. Поставленная цель достигается тем что согласно способу формования стек лянной тары двойным выдуванием путем подачи порции стекла в черновую форму для формования заготовки и Горла, осаживания ее при помощи вакуума, предварительного выдувания, опрокиды вания, передачи заготовки в чисто-, ,,вую форму и раздува заготовки до око . нательной формы, во время опрокидывания и передачи заготовки в чистовую форму сохраняют внутри заготовки давление 0,2109-0,7 кг/см и снимают его после завершения передачи. На фиг. 1 изображена стеклоформующая машина для осуществления способа, вид сверху на фиг. 2- разрез Ана фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. - разрез В-В на фиг. 3; на фиг. 5 разрез Г-Г на фиг. 1; на фиг. 6 - разрез показывающий плунжер или горлооформляю щую шпильку, в отведенном положении; на фиг. 7-21 - схематические виды, иллюстрирующие процесс формования „заготовки и бутыли. Устройство выполняет процесс по предлагаемому, способу и изготавливает изделия из стекла, например бутыл и банки, которые имеют очень равномерное радиальное распределение стек ла в стенках. Улучшенное радиальное распределение стекла позволяет существенно уменьшить вес стекла без сни жения прочности изделия. По известному способу контрраздув ку заготовки выполняют при давлении воздуха, достаточном для осуществления задержанной контрраздувки за относительно короткий промежуток време |ни, и стекло раздувают до контакта с стенками формы и пробкой со значительной силой, а при контакте стекла со стенками формы и пробкой вследствие их теплопроводности происходит отвод большого количества тепла. Это приводит к появлению толстой и вязкой охлажденной поверхности, или так называемой глазури, или корки придающей заготовке некоторую жесткос ть, что позволяет не поддерживать находящуюся в перевернутом положении заготовку после отвода от нее черновой формы. и пробки. При этом заготовку можно переворачивать передаточнымИ средствами, переносящими заготовку в выдувную форму. При относительно толстой корке на заготовке период повторного разогрева, необходимый для того, чтобы дать возможность теплу .внутри заготовки вновь расплавить или вновь размягчить кор- , ку на заготовке, длинный, что замедляет процесс на позиции раздувки. Повторный .разогрев должен быть завершен полностью, иначе нельзя получить при раздувке заготовки сколь-нибудь равномерного распределения толщины стенок. При плохом распределении тара противостоит лишь такому давлению (либо плохому обращению), которое может выдёржать ее самый тонкий участок. Предлагаемый способ имеет по сравнению с известными способами формования несколько преимуществ, одним из которых является то, что может быть использована более горячая порция стекла меньшего веса. Более горя- . чую порцию стекла подают в форму и сразу же осаживают ее в форме при помощи вакуума. Время контакта порции стекла со стенками формы минимальное и участвующие при этом силы, кроме зоны формования горла,- это силы тяжести. Контрраздувку начинают немедленно, не отвОдя времени на повторный разогрев, поскольку стекло имеет повышенную температуру,а время контакта плунжера со стеклом мало. Полное время контакта стекла с формоф может составлять для черновой формы 1,6 с по сравнению с 2,1 с по стандарту 1.S. . Давление контрраздувки поддерживают .на низком уровне с целью получения мягкой контрраздувки, когда стеклянная заготовка раздувается настолько, насколько это позволяют стенки формы и пробка, но с/екло соприкасается с указанными поверхностями очень легко.. Т.е. контрраздувка никогда не сопровождается значительной силой контакта заготовки со стенками черновой формы.Это дает преимущество, состоящее в уменьшении отвода тепла от заготовки, вызываемого теплопроводностью. В результате заготовка получается без толстой корки охлажденного стекла. Для передачи загoJOвки из разомкнутой черновой формы в выдувную требуется поддержка з готовки, которая обеспечивается зах ваченным внутри заготовки воздухом, имеющим давление выше атмосферного. Величина давления захваченного возд ха зависит от степени жесткости, не обходи1мой для поддержания заготовки во время переворачивания и передачи Иногда делают вдувание внутрь загот вки струи воздуха под давлением, чтобы сделать заготовку жестче или г одвергнуть ее настоящему раздувани во время передачи. Одним из преимуществ использования более горячих порций стекла и поддержания температуры стенок заго товки несколько более высокой, чем принято в настоящее время, является то. что поверхность получаемого изделия имеет меньше ионов .натрия после формования, в результате чего стеклянное изделие более стойко к истиранию и имеет улучшенные прочностные характеристики. Формующая машина содержит (фиг.1 3) горизонтальный стол 1, поднятый над основанием 2 при помощи боковых стенок 3 и 4 и торцовых стено 5 и 6. Боковая стенка 3 имеет высту пающую наружу часть, в которой размещены двигатели 7 с возвратно-поступательным движением-. К выступающей части -стенки 3 прикреплена крыша 8, которую можно снять для o6efcпечения доступа в пространство, oi- ражденное основанием 2, боковыми и торцовыми стенками и горизонтальным столом 1. На столе .1 установлена секция 9 формования заготовок так, что вертикальная плоскость. 10, определяющая линию разъема между черновыми полуформами 11 и 12, проходит посредине стола 1 в..поперечном направлении. С противдположных сторон и на одинаковом .расстоянии от секции 9 формования заготовок установлены две выдувные формы или секции 13 и Ii окончательной раздувки.Выдувная секция 13 содоржит -пару выдувных полуформ 15 .и 1б, а выдувная секция 1 - пару выдувных пблуформ 17 и 18. Линия разъема между полуформами обеих выдувных секций 13 и 14 определяет вертикаль ные плоскости, -параллельные вер-тика льной ПЛОСКОСТИ1 О, определяющей ли нию разъема черновых полуформ. Черновые полуформы установлены на держателях 19 и 20, проходящих по всей длине полуформ. Держатели 19 и 20 . поддерживаются посредине вертикальными осями 21 и 22 качания. Оси 21 и 22качания проходят сквозь втулки 23и 2А в верхних литых деталях 25 и 26 четырехзвенного шарнирного рычажного механизма, который поддерживает черновые полуформы. Верхние литые детали 25 и 2б проходят в горизонтальной плоскостипараллельно плоскости 10 полуформ и их концы шарнирно закреплены b верхних концах соединительных звеньев 27. Соеди ительные звенья 27 отходят вниз и имеют несколько выгнутую форму, а их нижние концы насажены на шпонки на валах 28 и 29- Верхние литые детали 25 и 26 имеют также отхо дящие наружу под прямым углом к осям 21 и 22 части, выполненные раздво- . енными. Горизонтальные оси 30 и 31. ; качания шарнирно соединяют раздвоенные части верхних литых деталей 25 и 2б с верхними концами соединительных звеньев 31, нижние концы которых шарнирно соединены с неподвижными элементами 33 крепления. Элементы 33 крепления установлены на верхней поверхности стола 1. -Горизонтальные оси валов 28 и 29 параллельны горизонтальным осям качания горизонтальных соединений звеньев 32. с элементами 33 крепления (фиг. 2). Относительное смещение этих двух осей равно полезной длине верхних литых деталей 25и 2б между верхними осями 30 и 31 качания и соответствующими верхними концами соединительных звеньев 27. Звенья 27, верхняя деталь 2б, звено 32 и неподвижное закрепление вала 29 и элементов 33 крепления относительно друг друга составляют четырехзвенный шарнирный рычажный механизм, эффективно обеспечивающий перемещение полуформы 12 при размыкании таким образом, что рабочая поверхность полуформы 12 остается параллельной плоскости 10 .Аналогичным образом, рабочая поверхность.полуформы 11, при перемещении относительно другой полуформы 12, остается параллельной плоскости 10. . . Выдувные полуформы 15 и 1б установлены на держателях З и 35, которые могут перемещаться относительно друг друга при помощи шарнирного четырехвенника, имеющего конструкцию. идентичную конструкции четырехзвенника, который поддерживает, черновые полуформы 11 и 12. Выдувные полуформы 17 и 18 установлены на держателях Зб и 37, а они, в свою очередь,поддерживаются также четырехзвенными ша нирными рычажными механизмами, идентичной конструкции с теми-, что исполь зуются для поддержания черновых полу ;форм 11 и 12 и других выдувных полу форм 15 и 1б. Во всех под ерживаю,щих полуформы шарнирных четырехзвенниках два вала, которые соответствуют валам 28 и 29 на позиции формования заготовок, являются приводными элементами. Эти валы приводятся во вращение гидромоторами 38. Гидромотор 38. при приведении в действие размыкает и смыкает выдувные полуформы 17 и 18. Аналогичный гидромотор имеется, для приведения во вращение валов 28 и 29 в секции 9 формования заготовок и соответствующих валов в выдувной секции 13- С выдувной секцией И связаны валы 39 и 0. Валы 39 и 30 снабжены кривошипными рычагами tl и 42, которые отходят вниз. Те части ,валов39 ,к которым .присоединены кривошипные рычаги, снабжены крышками 3, назначение которых - не дать возможности разбитому стеклу или другому материалу помешать работе гидромотора. Аналогичная крышка имеется и в секциях 9 и 13. Верхний конец гидромотора 38 шарнирно. соединен пальцами и 45 с отходящим вниз неподвижно зак репленным опорным элементом 46. Опорный элемент 46 (фиг. З) состо ит из двух разнесенных частей с верт кальными продолговатыми пазами 47, в которых установлены с возможностью перемещения концы горизонтальной оси 48 качания. Ооь 48 качания проходит сквозь вилку 49, к которой присоединен поршневой шток гидромотора 38. Таким образом, работа гидро мотора 38 вызывает возвратно-поступательное перемещение штока 50, который, в , СВОЙ очередь, перемещает вилку 49 вверх и вниз. Пара Э1веньев 51 и 52 соединена одним концом с осью 48 качания, а другим концом -с кривошипными рычагами 41 и 42. Возвратно-пос

тупательное движение поршневого штока 50 приводит к поворотно-качательному движению валов 39 и 40. Поворот, 9

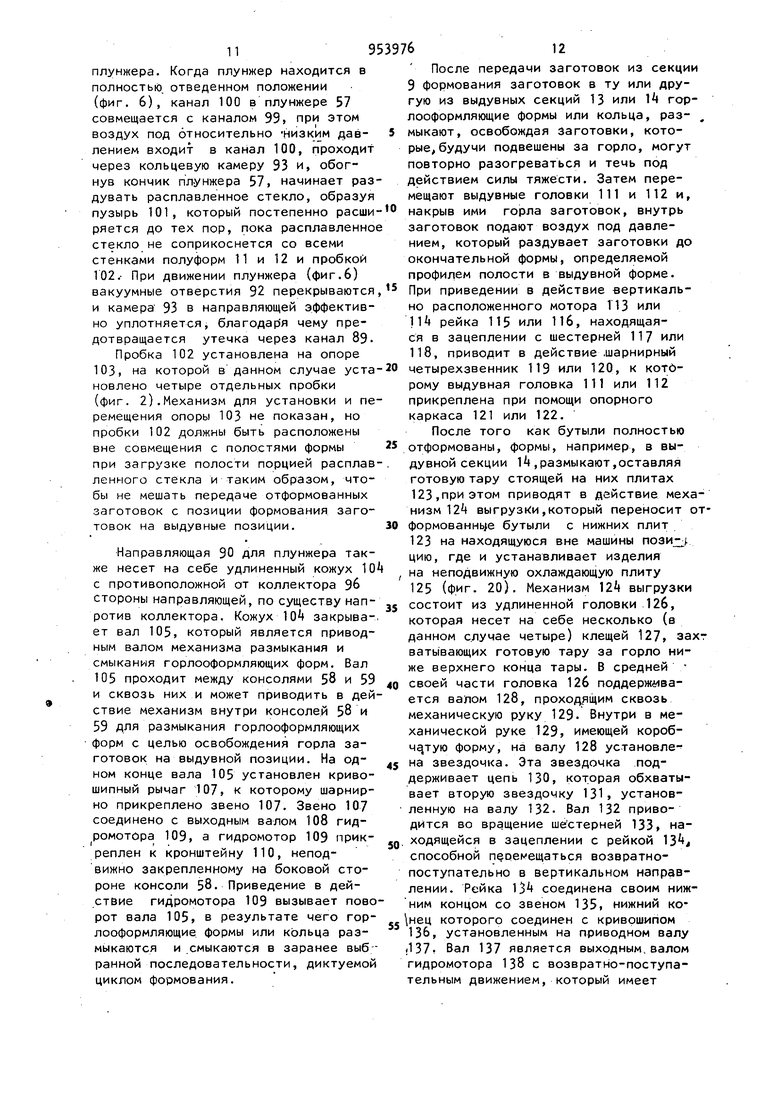

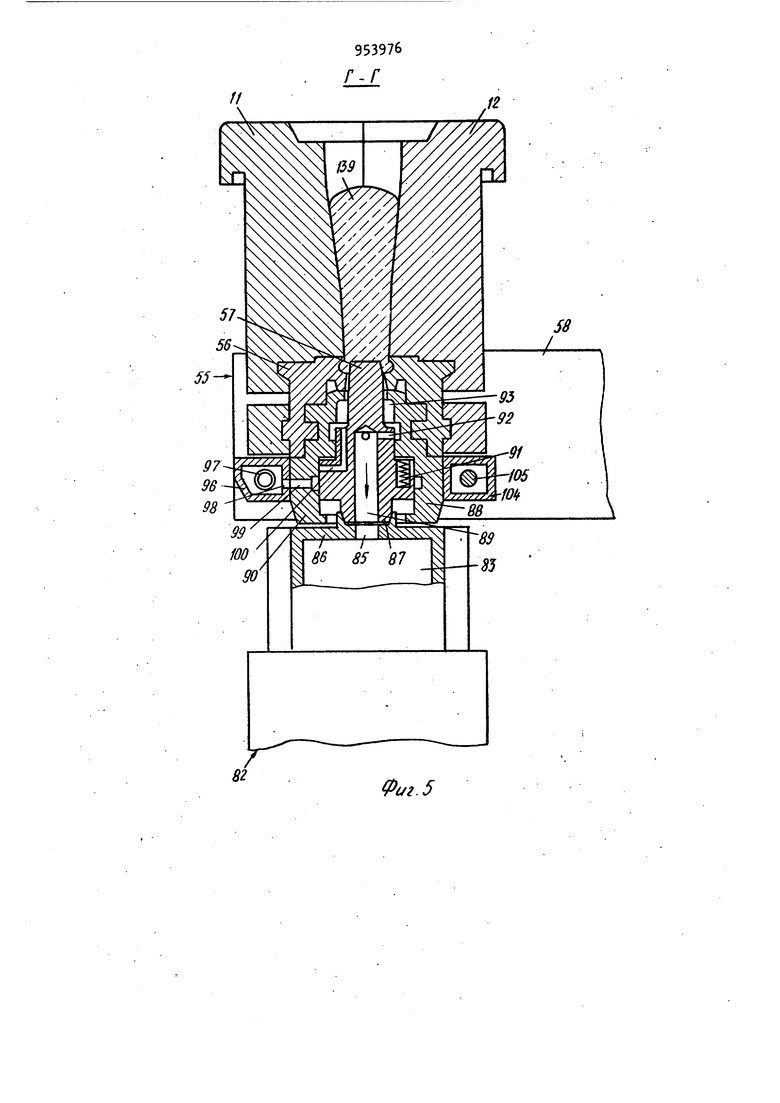

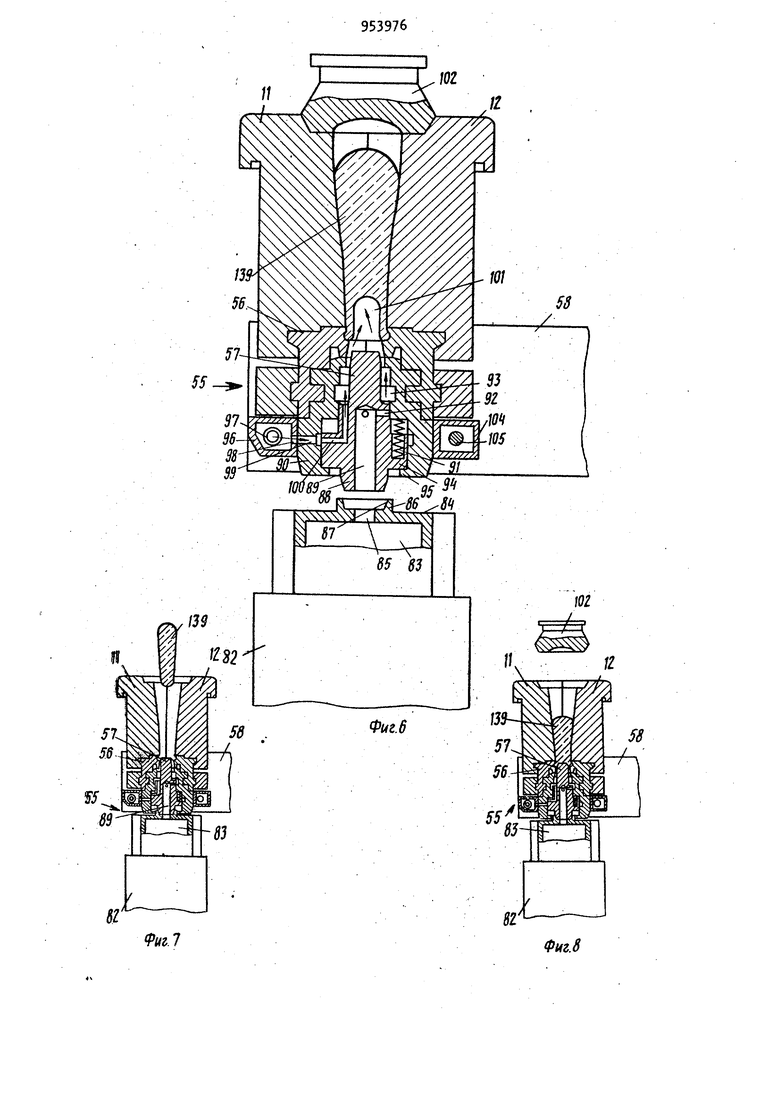

вершать движение переворота. Приведение в движение реек 65 и б9 осуществляют через связи 70 и 71 Мото69валов 39 и 4о приводит к размыканию и/или смыканию выдувных полуформ 17 в выдувной секции 14. Концы вала 40 опираются на подшипники 53 и 54 (фиг.З). Другие механизмы для поддержания их работа,по существу,одина.ковы с теми, что описаны в отношении секции 14 (фиг. 3 и 4). При конкретном положении устройства (фиг. 1 и 2) видны два поддерживающих горлооформляющих кольца (или формы) механизмов 53, один из которых находится на секции 9 формования заготовок, а другой - на выдувной секции 13 Эти механизмы поддержания горлооформляющих колец яв-ляются и средствами для переворачивания и передачи отформованных заготоков от черновых форм к выдувным. Механизмы поддержания горлооформляющих колец включают в себя несколько разрезных горлооформляющих колец или форм 5б (см. фиг. 5 и 6) и центрально расположенные плунже.ры 57. Каждая отдельная горлооформляющая форма кмеет установленный по ее оси плунжер и каждый механизм переворота несет на себе четыре комплекта горлооформляющих колец и плунжеров. Кроме того, механизм 55 поддержания горлооформляющих колец установлен на двух разнесенных переворотных консолях 5В и 59. Переворотные консоли соединены с возможностью их съема с гоpизoнtaльным валом 60 при помощи установочного кронштейна 61. Вал 60 снабжен кольцевыми подшипниками б2 и 63.Вблизи от концевого подшипника 63 на валу 60 установлена шестерня 64.Шестерня 64 находится в зацеплеНии с вертикальной рейкой б5, при возвратно-поступательном движении которой консоли 5В и 59 передают заготовки, удерживаемые за горло, от секции 9 формования заготовок к выдувной секции 14. Таким же образом работает и поддерживающий горлооформляющие кольца механизм 66 у выдувной секции 13, находящийся в положений, при котором передача заготовок завершена. На левом валу б7 установлена шестерня 6В, с которой находится в зацеплении рейка б9, благодаря чему поддерживающий механизм 66 может соры 7 и 72, являющиеся гидромоторами двойного действия, или с возвратнопоступательным движением, приводят во вращение выходные валы 73 и 7. Выходные валы 73 и 7 соединены с кривошипами 75 и 76, которые, в свою очередь., шарнирно соединены с нижними концами связей 70 и 71- Кри вошип 75 отходит вверх и рейка 65 находится в своем верхнем крайнем положении (фиг. 2); Рейка б9 находится в нижнем крайнем положении и кривошип 76 отходит вертикально вниз. Мотор 72, связанный с выходным валом .7, перемещает кривошип , 76 по масовой стрелке,обеспечивая обратное перемещение переворотной консоли 77 от выдувной секции 13 к секции 9 формования заготовок. На выдувных секциях 13 и предусмотрены опорные элементы 78 и 79 для нижней плиты. Устройство может формовать тару различных размеров, поэтому выдувные формы изменяются в зависимости от конфигурации готового изделия подлежащего изготовлению. Ввиду эт го, необходимо обеспечить возможность регулировки положения по верт кали нижней плиты, остающейся на вы дувной позиции. Нижняя плита может быть заменена на ее опоре нижними плитами других размеров. Опорные элементы 78 и 79 имеют конструкцию в которой высоту опорного механизма можно регулировать путем вращения ко нических зубчатых колес 80 и 81 обыч ным образом, как и в известных устройствах. Конические зубчатые колеса 80 и 81 находятся в зацеплении с коническими зубчатыми колесами (не доказаны) с ручным приводом, посколь ку указанную регулировку производят во время первоначальной наладки машины. Указанная регулировка остается неизменной во время работы машины при изготовлении изделия. На секции 9 формования заготовок показан опорный элемент 82, верхний конец которого снабжен вакуумной камерой 83. В верхней стенке 84 вакуумной камеры 83 выполнено отверстие 85 (фиг. 5 и 6). Вакуумная камера 83 проходит по всей длине, занимаемой несколькими оформляющими полостями в секции формования заготовок, для каждой из упомянутых полостей предусмотрено отверстие 85. Выше отверстия 85 предусмотрен отхо«| дящий вверх кольцевой элемент 86, имеющий скошенную вниз и внутрь внутреннюю стенку 87. Элемент 86 с конической стенкой 87 предназначен для сцепления с нижним кольцевым коническим концом 88 плунжера 57. Камера 83 должна занимать крайнее верхнее положение и входить в контакт с концом 88 плунжера в начёле цикла формования заготовок. При перемеще- НИИ переворотных консолей 5В и 59 (фиг. 1 и 2) верхняя стенка 8 вакуумной камеры 83 занимает положение, при котором конец 88 плунжера 57 входит в контакт с кольцевым элементон 86 на верхней стенке камеры 83. Плунжер 57 имеет вертикальный канал 89, проходящий от нижнего конца примерно до половины длины плунжера. Вертикальное положение плунжера 57. обеспечивается направляющей 90. Нажимная пружина 91 отжимает плунжер 57 в направлении вниз относительно направляющей 90, Когда плунжер находится в контакте с кольцевы.м элементом 86 (фиг. 5), он занимает крайнее верхнее положение, при этом канал 89 сообщается с вакуумной камерой 83. Разрежение через канал 89 и боковые отверстия 92 проходит в кольцевую камеру 83 внутри направляющей 90. Камера 93 обеспечивает возможность создания вакуума вокруг верхнего конца плунжера 57 з зоне горлооформляющего кольца, благодаря чему обеспечивается вакуумное осаживание порции расплавленного стекла вокруг кончика плунжера 57 в пределах горле оформляющего кольца или формы 6. После завершения вакуумного осажи вания в цикле формования заготовки вакуумную камеру опускают (фиг.6). При этом подвод разрежения в камере 83 может быть прекращен. Под действием нажимной пружины 91 плунжер 57 перемещается вниз и нижний уступ на плунжере входит в контакт с внутренним кольцевым уступом 95 на нижнем конце направляющей 90 для плунжера. Коллектор 96 соединен трубопроводом 97 с источником сжатого воздуха и имеет ряд отверстий 98, которые сообщаются с индивидуальными каналами 99 в направляющей 90. Каналы 99 (фиг. 6) сообщаются с камерой внутри направляющей 90, в которой (камере) осуществляется направление П9 плунжера. Когда плунжер находится в полностью, отведенном положении (фиг. 6), канал 100 в плунжере 57 совмещается с каналом 99, при этом воздух под относительно -низким давлением входит в канал 100, проходит через кольцевую камеру 93 и, обогнув кончик плунжера 57, начинает раз дувать расплавленное стекло, образуя пузырь 101, который постепенно расши ряется до тех пор, пока расплавленно стекло не соприкоснется со всеми стенками полуформ 11 и 12 и пробкой 102.- При движении плунжера (фиг.6) вакуумные отверстия 92 перекрываются и камера 93 в направляющей эффективно уплотняется, благодаря чему предотвращается утечка через канал 89. Пробка 102 установлена на опоре 103, на которой в данном случае уста новлено четыре отдельных пробки (фиг. 2).Механизм для установки и пе ремещения опоры 103 не показан, но пробки 102 должны быть расположены вне совмещения с полостями формы при загрузке полости порцией расплав ленного стекла и таким образом, чтобы не мешать передаче отформованных заготовок с позиции формования заготовок на выдувные позиции. Направляющая 90 для плунжера также несет на себе удлиненный кожух 10 с противоположной от коллектора 9б стороны направляющей, по существу напротив коллектора. Кожух 104 закрывает вал 105, который является приводным валом механизма размыкания и смыкания горлооформляющих форм. Вал 105 проходит между консолями 58 и 59 и сквозь них и может приводить в дей ствие механизм внутри консолей 58 и 59 для размыкания горлооформляющих форм с целью освобождения горла заготовок на выдувной позиции. На одном конце вала 105 установлен кривошипный рычаг 107, к которому шарнирно прикреплено звено 107. Звено 107 соединено с выходным валом 108 гид ромотора 109, а гидромотор 109 прикреплен к кронштейну 110, неподвижно закрепленному на боковой стороне консоли 58. Приведение в действие гидромотора 109 вызывает пово рот вала 105, в результате чего горлооформляющие формы или кольца размыкаются и .смыкаются в заранее выбранной последовательности, диктуемой циклом формования. 612 После передачи заготовок из секции 9 формования заготовок в ту или другую из выдувных секций 13 или 1 горлооформляющие формы или кольца, размыкают, освобождая заготовки, которые, будучи подвешены за горло, могут повторно разогреваться и течь под действием силы тяжести. Затем перемещают выдувные головки 111 и 112 и. накрыв ими горла заготовок, внутрь заготовок подают воздух под давлением, который раздувает заготовки до окончательной формы, определяемой профилем полости в выдувной форме, При приведении в действие вертикально расположенного мотора 113 или 11 рейка 115 или 116, находящаяся в зацеплении с шестерней 117 или 118, приводит в действие .шарнирный четырехзвенник 119 или 120, к котброму выдувная головка 111 или 112 прикреплена при помощи опорного каркаса 121 или 122. После того как бутыли полностью отформованы, формы, например, в выдувной секции 14,размыкают,оставляя готовую тару стоящей на них плитах 123,при этом приводят в действие механизм 124 выгрузки,который переносит отформованнь;е бутыли с нижних плит 123 на находящуюся вне машины цию, где и устанавливает изделия на неподвижную охлаждающую плиту 125 (фиг. 20). Механизм 124 выгрузки состоит из удлиненной головки .126, которая несет на себе несколько (в данном случае четыре) клещей 127, захт ватЫвающих готовую тару за горло ниже верхнего конца тары. В средней своей части головка 12б поддерж 1вается валом 128, проходящим сквозь механическую руку 129. Внутри в механической руке 129, имеющей коробч тую форму, на валу 128 установлена звездочка. Эта звездочка поддерживает цепь 130, которая обхватывает вторую звездочку 131, установленную на валу 132. Вал 132 приводится во вращение ше стерней 133, находящейся в зацеплении с рейкой 134, способной перемещаться возвратнопоступательно в вертикальном направлении. Рейка 134 соединена своим нижним концом со звеном 135, нижний конец которого соединен с кривошипом 136, установленным на приводном валу 37. Вал 137 является выходным валом гидромотора 138 с возвратно-поступательным движением, который имеет

такую же конфигурацию, как и моторы 7 или 72. .Таким образом, при возвратно-поступательном движении рейки 13 изделия переносятся с выдувной секции , оставаясь в вертикальном положении. Клещи раскрывают и закрывают обычным образом, причем сигналы к клещам поступают от общей хронирующей системы формующей машины.

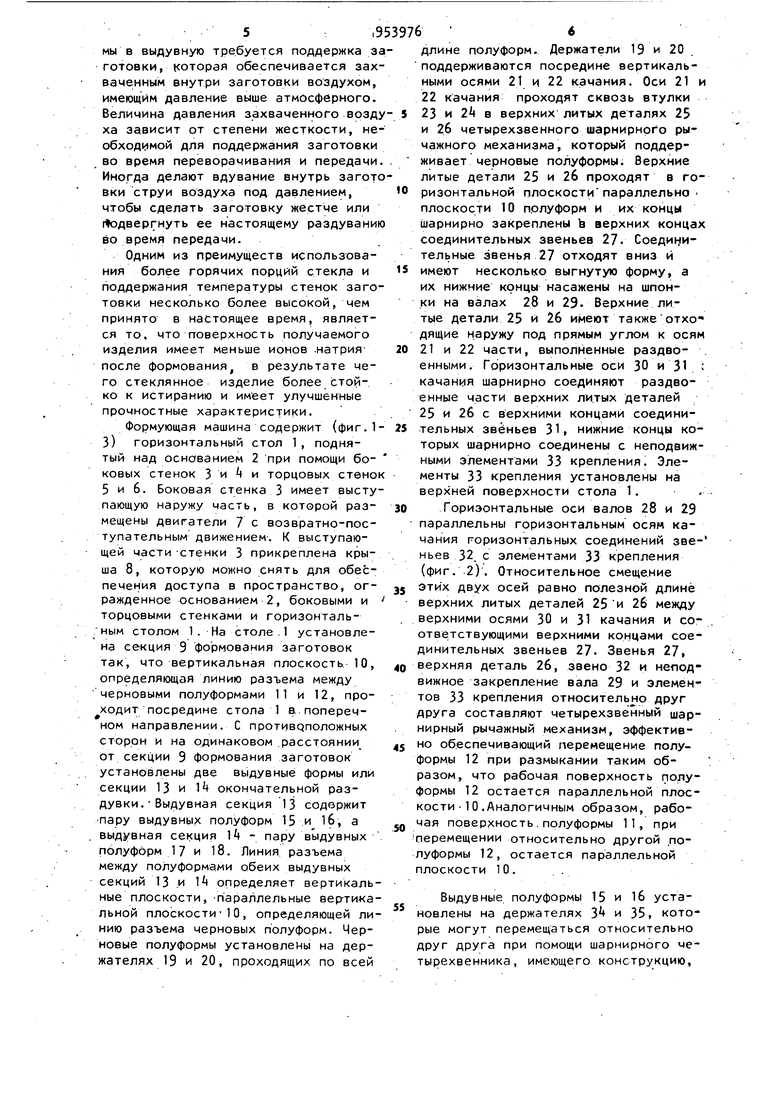

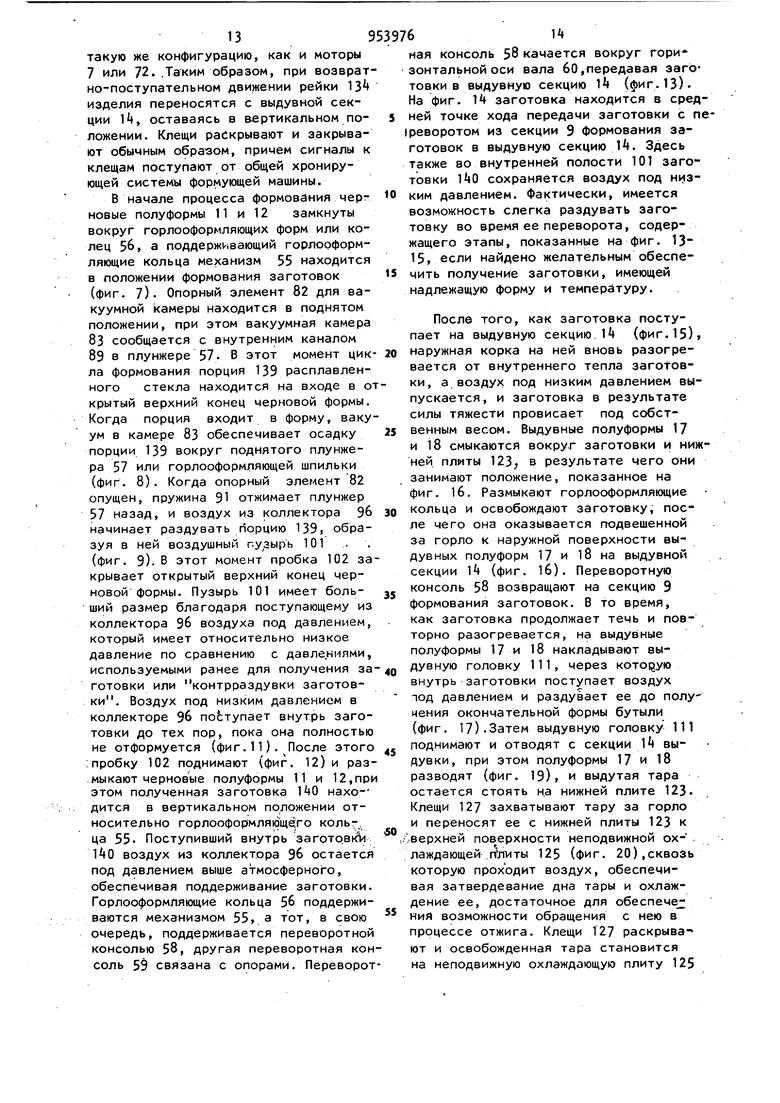

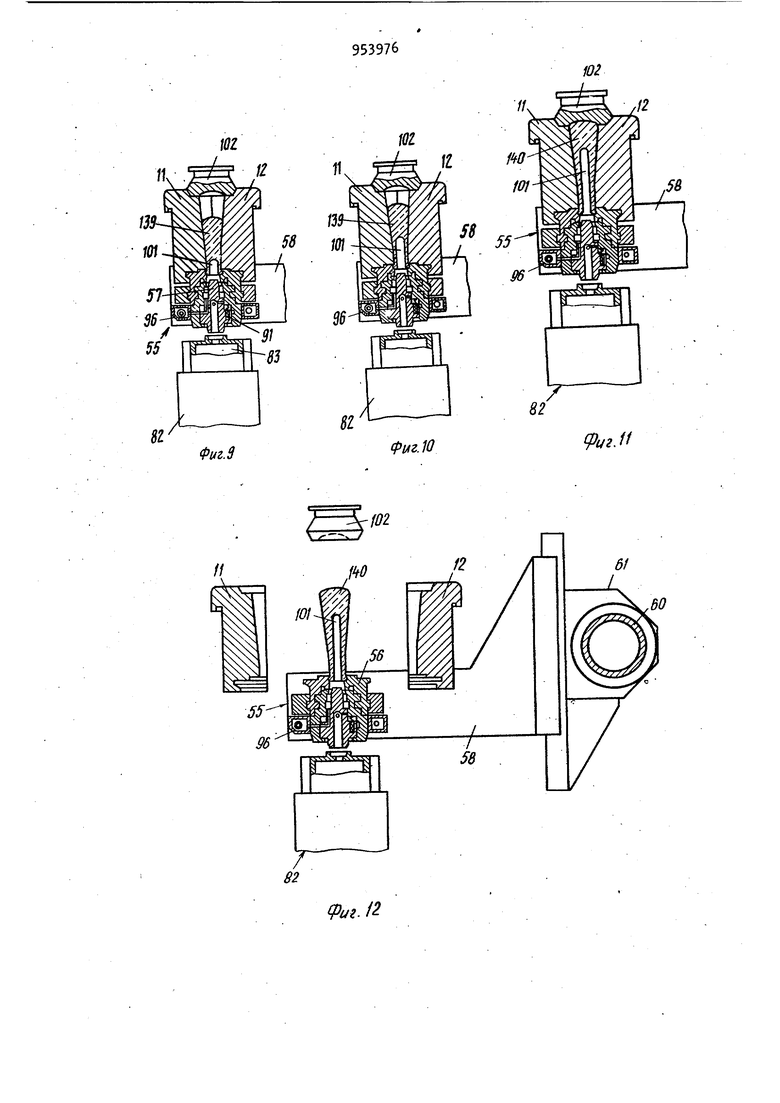

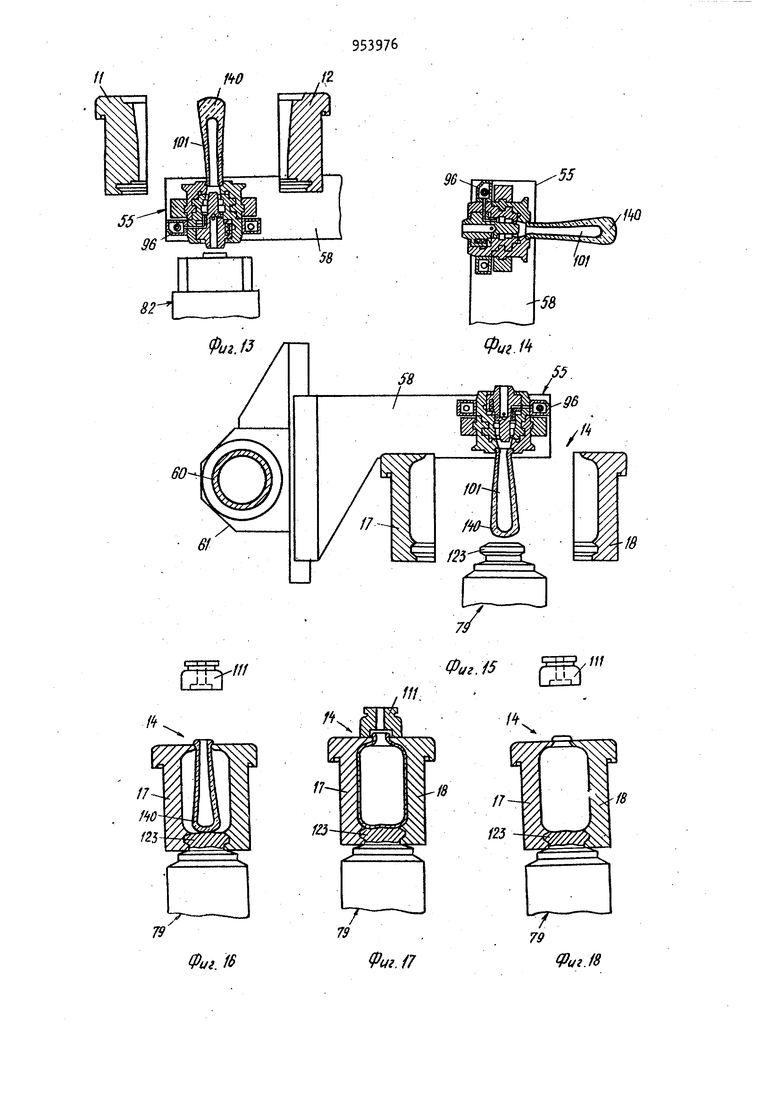

В начале процесса формования черновые полуформы 11 и 12 замкнуты вокруг горлооформляющих форм или колец 5б, а поддерживающий горлорформляющие кольца механизм 55 находится в положении формования заготовок (фиг. 7). Опорный элемент 82 для вакуумной камеры находится в поднятом положении, при этом вакуумная камера 83 сообщается с внутренним каналом 89 в плунжере 57. В этот момент цикла формования порция 139 расплавленного стекла находится на входе в открытый верхний конец черновой формы. Когда порция входит в форму, вакуум в камере 83 обеспечивает осадку порции 139 вокруг поднятого плунжера 57 или горлооформляющей шпильки (фиг, 8). Когда опорный элемент 82 опущен, пружина 91 отжимает плунжер 57 назад, и воздух из коллектора 9б начинает раздувать порцию 139, образуя в ней воздушный г.урырь 101 (фиг. 9). В этот момент пробка 102 закрывает открытый верхний конец черновой формы. Пузырь 101 имеет больший размер благодаря поступающему из коллектора 9б воздуха под давлением, который имеет относительно низкое давление по сравнению с давлениями, используемыми ранее для получения заготовки или контрраздувки заготовки. Воздух под низким давлением в коллекторе 9б поступает внутрь заготовки до тех пор, пока она полностью не отформуется (фиг.11).После этого :пробку 102 поднимают (фиг. 12) и раз.мыкают черновые полуформы 11 и 12,при этом полученная заготовка 140 находится в вертикальном положении относительно горлооформляющего коль-, ца 55. Поступивший внутрь загото. ЙО воздух из коллектора 9б остается под давлением выше атмосферного, обеспечивая поддерживание заготовки. Горлооформляющие кольца 5б поддерживаются механизмом 55, а тот, в свою очередь, поддерживается переворотной консолью 58, другая переворотная консоль 59 связана с опорами. Переворотная консоль 58 качается вокруг гори зонтальной оси вала 60,передавая заготовки в выдувную секцию I (фиг. 13). На фиг. l4 заготовка находится в среней точке хода передачи заготовки с ipeBopoTOM из секции 9 формования заготовок в выдувную секцию 14. Здесь также во внутренней полости 101 заготовки ЙО сохраняется воздух под низким давлением. Фактически, имеется возможность слегка раздувать заготовку во время ее переворота, содержащего этапы, показанные на фиг. 1315 если найдено желательным обеспечить получение заготовки, имеющей надлежащую форму и температуру.

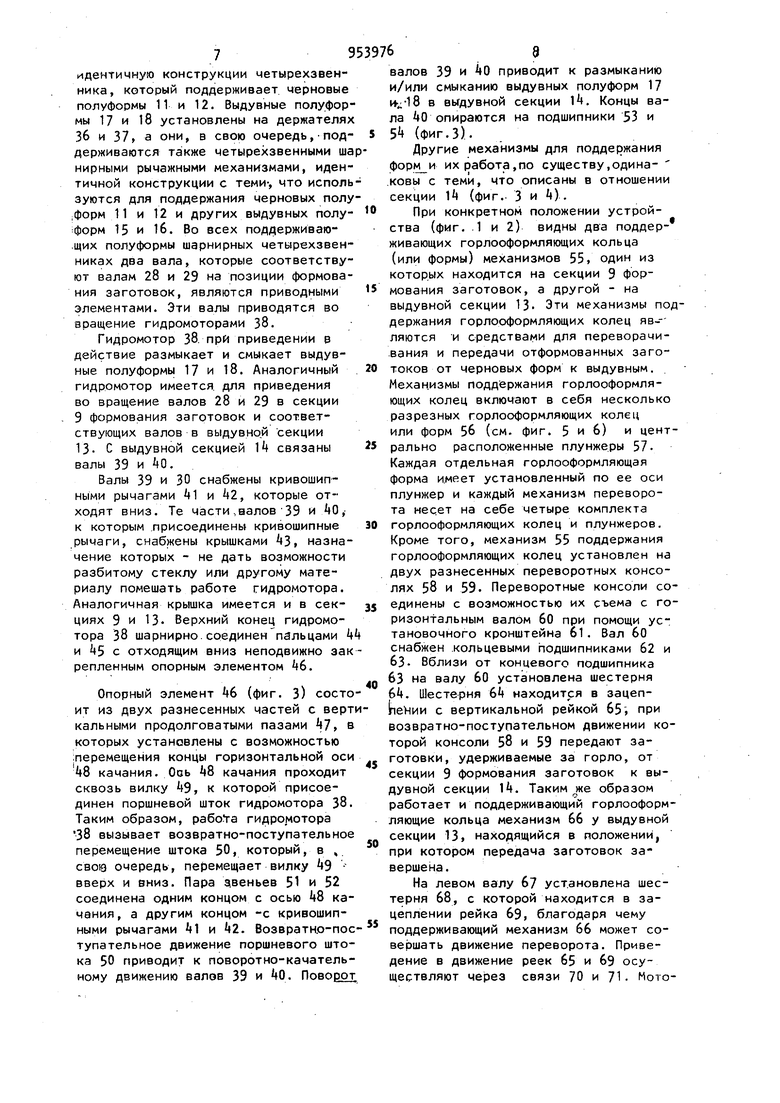

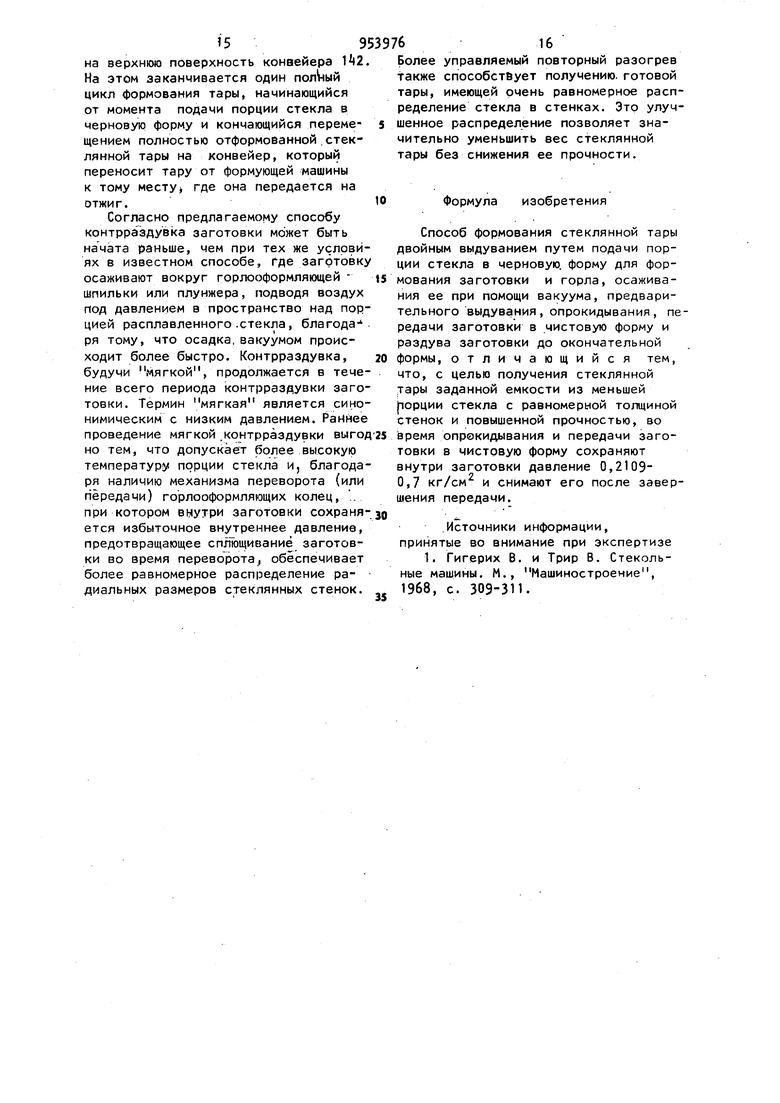

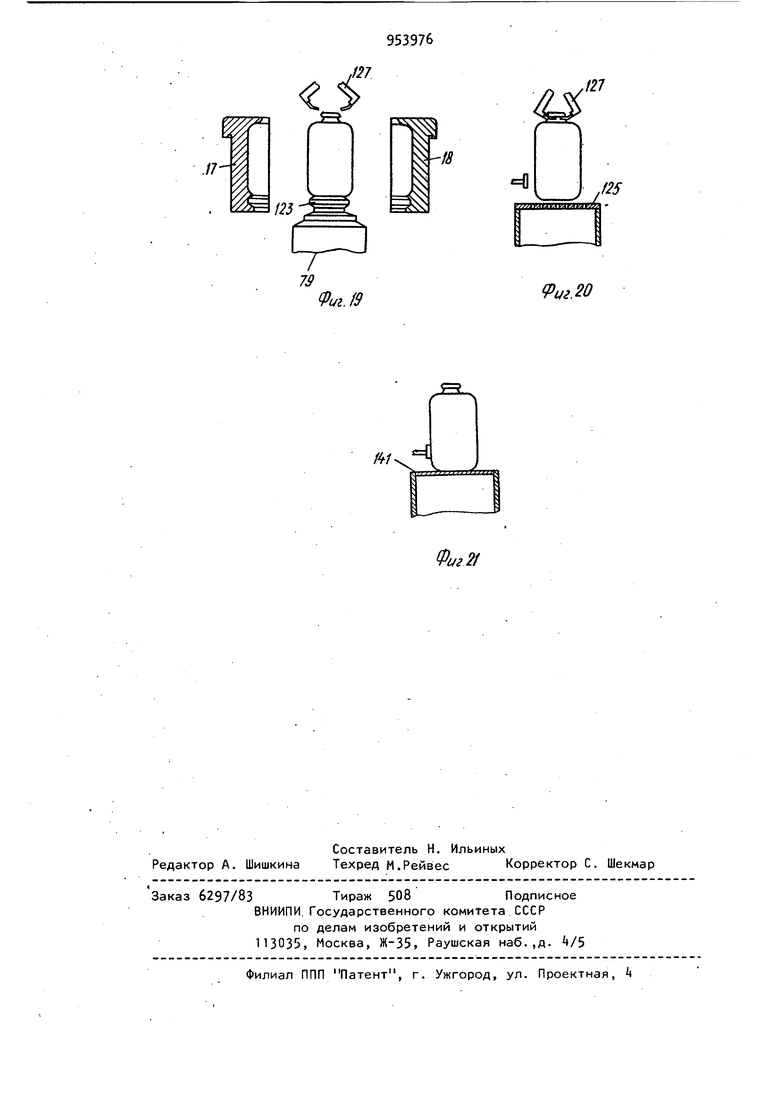

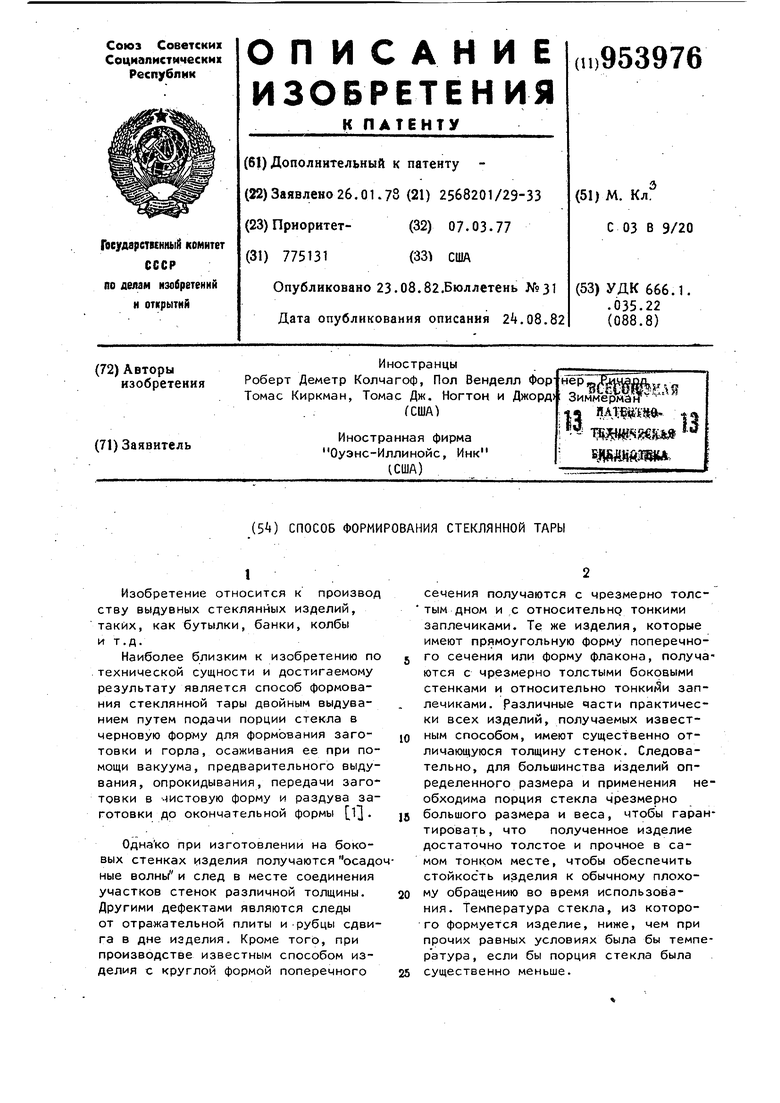

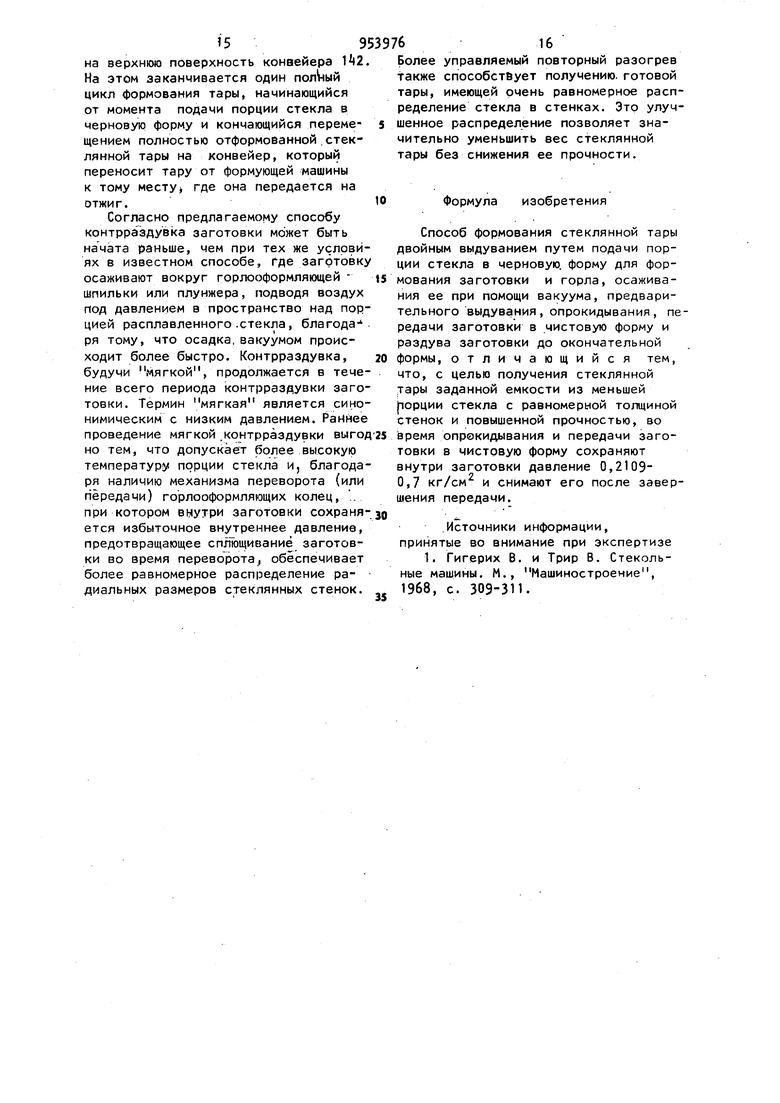

После того, как заготовка поступает на выдувную секцию I (фиг.15) наружная корка на ней вновь разогревается от внутреннего тепла 3arotOBки, а воздух под низким давлением выпускается, и заготовка в результате силы тяжести провисает под собственным весом. Выдувные полуформы 17 и 18 смыкаются вокруг заготовки и ниней плиты 123; в результате чего они занимают положение, показанное на фиг. 1б. Размыкают горлооформляющие кольца и освобождают заготовку, после чего она оказывается подвешенной за горло к наружной поверхности выдувных полуформ 17 и l8 на выдувной секции И (фиг. 1б). Переворотную консоль 58 возвращают на секцию 9 формования заготовок. В то время, как заготовка продолжает течь и повторно разогревается, на выдувные полуформы 17 и 18 накладывают выдувную головку 111, через кото12ую внутрь заготовки поступает воздух под давлением и раздувает ее до полу иения окончательной формы бутыли (фиг. 17).Затем выдувную головку 111 поднимают и отводят с секции It выдувки, при этом полуформы 17 и 18 разводят (фиг. 19), и выдутая тара остается стоять н.а нижней плите 123. Клещи 127 захватывают тару за горло и переносят ее с нижней плиты 123 к .верхней пов ерхности неподвижной охлаждающей 125 (фиг. 20),сквозь которую проходит воздух, обеспечивая затвердевание дна тары и охлаждение ее, достаточное для o6ecne4ej: ния возможности обращения с нею в процессе отжига. Клещи 127 раскрыва- ют и освобожденная тара становится на неподвижную охлаждающую плиту 125

на верхнюю поверхность конвейера . На этом заканчивается один полный цикл формования тары, начинающийся от момента подачи порции стекла в черновую форму и кончающийся перемещением полностью отформованной.стеклянной тары на конвейер, который переносит тару от формующей машины к тому месту где она передается на

отжиг.

Согласно предлагаемому способу контрраздувка заготовки может быть начата раньше, чем при тех же условиях в известном способе, где заготовку осаживают вокруг горлооформляющей шпильки или плунжера, подводя воздух под давлением в пространство над порцией расплавленного .стекла, благода- ря тому, что осадка, вакуумом происходит более быстро. Контрраздувка, будучи мягкой, продолжается в течение всего периода контрраздувки заготовки. Термин мягкая является синонимическим с низким давлением. РаИнее проведение мягкой .контрраздувки вигод но тем, что допускает более высокую температуру порции стекла и, благодаря наличию механизма переворота (или передачи) горлооформляющих колец, .. при котором внутри заготовки сохраняется избыточное внутреннее давление, предотвращающее спл1Ьщиваниё заготовки во время переворота, обеспечивает более равномерное распределение радиальных размеров стеклянных стенок.

Более управляемый повторный разогрев также способствует получению, готовой тары, имеющей очень равномерное распределение стекла в стенках. Это улучшенное распределение позволяет значительно уменьшить вес стеклянной тары без снижения ее прочности.

Формула изобретения

Способ формования стеклянной тары двойным выдуванием путем подачи порции стекла в черновую, форму для формования заготовки и горла, осаживания ее при помощи вакуума, предварительного выдувания, опрокидывания, передачи заготовки в чистовую форму и раздува заготовки до окончательной формы, отличающийся тем, что, с целью получения стеклянной тары заданной емкости из меньшей Порции стекла с равномерной толщиной стенок и повышенной прочностью, во ёремя опрокидывания и передачи заготовки в чистовую форму сохраняют внутри заготовки давление 0,21090,7 кг/см и снимают его после завершения передачи.

.Источники информации, принятые во внимание при экспертизе 1. Гигерих В. и Трир В. Стекольные машины. М., Машиностроение, 1968, с. 309-311.

N

Ж-1-953976 , G-Б г.

953976

ВВ

(о(р}

Фиг.

82

Фиг. 5

-ллк

I g Л

fput.7

55 83

Фиг.8

//

(риг. /2 (.10 fpuz.lf

-///

US

t

///

Фиг. 15

/4

N..

7

I

0

f8

17125

Т 7

Фиг. fS

(Рчг. 17

Фиг18

./;

Ш

Т

73

«Zw./

Ш

.125

J

иг20

Авторы

Даты

1982-08-23—Публикация

1978-01-26—Подача