Изобретение относится к области нефтехимии и нефтепереработки и может быть использовано для переработки газообразных углеводородов в жидкие, для использования в качестве компонента моторного топлива на месте добычи или закачки в трубопровод, получения бензиновых фракций углеводородов, получения непредельных углеводородных соединений, очистке газов от органических примесей.

Известен способ получения низших олефинов (патент RU №2074230, МПК 6 C 10 G 15/00, опубл. 27.02.97 г.) за счет конверсии попутных нефтяных газов С2-С5 в электрическом разряде в присутствии катализатора - металла восьмой группы на окисном носителе. Процесс проводят в барьерном разряде с использованием сегнетоэлектрической керамики с диэлектрической проницаемостью ε=40-150.

Недостатком этого способа является наличие катализатора, усложняющего и удораживающего производство реакторов для конверсии углеводородов, кроме этого, гранулированный катализатор, засыпанный в реакционную зону, повышает неоднородность распределения поля и, соответственно, приводит к локальным напряженностям, перегревам и коксообразованию.

Наиболее близким к заявленному способу является выбранный нами за прототип способ неполного окисления низших углеводородов в электрическом разряде и устройство для его осуществления (патент RU №2088565, МПК 6 С 07 С 27/14, опубл. 27.08.97), при котором образование кислородсодержащих продуктов происходит в неравновесной низкотемпературной плазме, созданной разрядом в смеси низших углеводородов с кислородом или воздухом и охлаждении одного или обоих электродов реактора ниже точки кипения продуктов реакции. При импульсном барьерном разряде используется высоковольтный генератор с длительностью импульсов 60-100 мкс с амплитудой до 10 кВ и частотой повторения 1-3 кГц. В случае коронно-стримерного разряда в качестве генератора использовался генератор высоковольтных импульсов со следующими параметрами: амплитудой напряжения 100 кВ, частотой следования импульсов - 100 Гц.

Основным недостатком данного способа является низкая конверсия, которая составляет (3,6-55%)% масс., а также то, что получаемые продукты обработки имеют весьма ограниченное применение. Так, половину продуктов составляет вода, муравьиная кислота - 15%, остальное низшие спирты, метилформиат, эфиры. Процесс предусматривает подачу кислорода в зону реакции, что в значительной степени повышает взрывопожароопасность производства.

Техническим результатом предложенного решения является повышение эффективности конверсии углеводородсодержащих газов.

Указанный технический результат достигается тем, что в способе конверсии углеводородсодержащих газов в импульсном барьерном разряде между электродами, разделенными диэлектрическими барьерами, согласно предложенному решению, конверсию выполняют импульсами напряжения с длительностью не более 0,4 мкс при длительности импульса тока не более 0,3 от длительности импульса напряжения и при напряженности электрического поля между электродами 5-10 кВ/мм, причем диэлектрическими барьерами снабжен каждый электрод.

Особенность заключается в том, что преобразование углеводородсодержащих газов осуществляют в низкотемпературной плазме барьерного разряда. Барьерный разряд позволяет осуществлять деструкцию молекул перерабатываемых газов с образованием свободных радикалов в объеме химически активной низкотемпературной плазмы. В результате протекающих в дальнейшем реакций рекомбинации радикалов значительная часть низкомолекулярных фракций превращается в более высокомолекулярные жидкие продукты.

Пример конкретного выполнения.

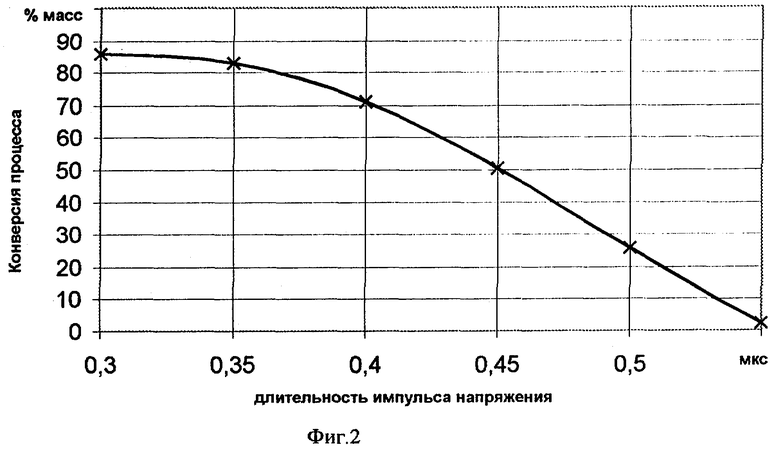

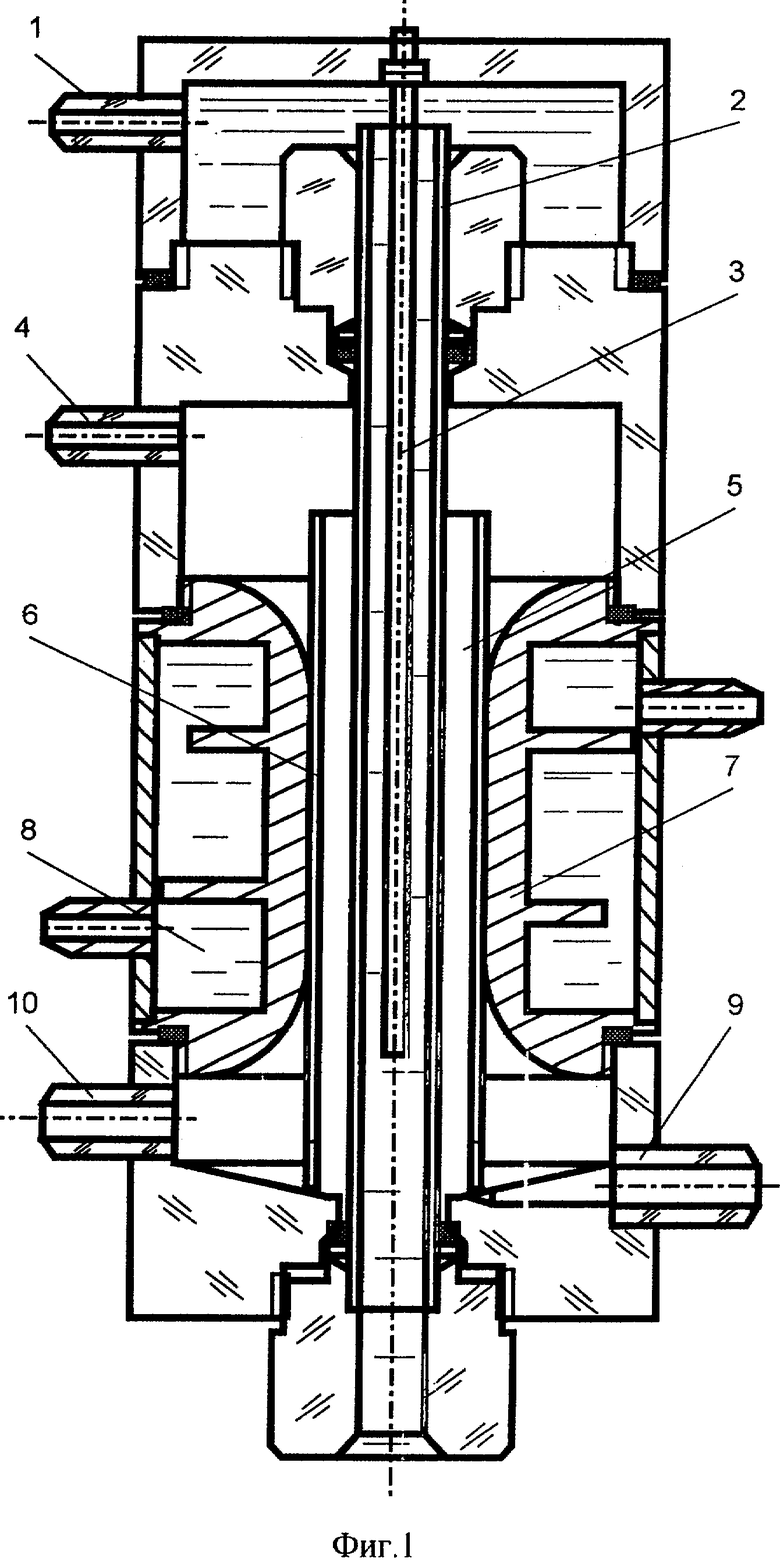

На фиг.1 приведена схема реактора, на фиг.2 представлена зависимость конверсии процесса и КПД генератора от длительности импульса напряжения, на фиг.3 - зависимость конверсии газовой смеси в жидкие продукты и содержания сажи от напряженности электрического поля между электродами.

Реактор состоит из входного штуцера воды 1, внутреннего диэлектрического барьера 2, выполненного в виде трубки, высоковольтного электрода 3, входного штуцера газа 4, реакционной зоны 5, внешнего диэлектрика 6, заземленного электрода 7, рубашки 8, штуцера слива жидкости 9 и штуцера отвода газов 10.

Способ осуществляется следующим образом: вода, используемая для охлаждения, подается через входной штуцер воды 1 во внутренний диэлектрический барьер 2, в котором коаксиально расположен стержень высоковольтного электрода 3, на который подается питающее напряжение. Обрабатываемый газ через входной штуцер газа 4 попадает в реакционную зону 5, ограниченную с внешней стороны внешним диэлектриком 6. Разряд создается между высоковольтным электродом 3 и заземленным электродом 7, имеющим температурную рубашку 8. Далее продукты обработки попадают в нижнюю часть реактора, где разделяются и через штуцер слива жидкости 9 отводится жидкий продукт, а через штуцер отвода газов 10 - газообразные продукты реакции непрореагировавшие углеводороды.

Параметры импульсного барьерного разряда: частота следования импульсов 500-1000 Гц. Амплитуда импульса составляла 27-35 кВт. Напряженность электрического поля 5-10 кВ/мм, при расстоянии между электродами 2,5 мм. Длительность импульса напряжения составляла не более 0,4 мкс. Отношение длительности импульса тока к длительности импульса напряжения 0,3. Макротемпература процесса 15-45°С.

Длительность импульса напряжения была не более 0,4 мкс при длительности импульса тока не более 0,3 от длительности импульса напряжения, т.к. при значениях длительности импульса напряжения менее 0,4 мкс конверсия снижалась, что видно из фиг.2. При соотношении длительности импульса тока к длительности импульса напряжения больше 0,3 затраты энергии на выход продукции резко возрастали.

Из зависимости представленной на фиг.3 видно, что оптимальные значения напряженности электрического поля между электродами составляют 5-10 кВ/мм, т.к. при напряженности поля менее 5 кВ/мм количества образующихся высокомолекулярных (С6 и выше) продуктов мало, и они преимущественно выносятся из реактора непрореагировавшими газами. При увеличении напряженности поля сверх 10 кВ/мм начинаются процессы возникновения неоднородных зон, локальных перегревов реакционной смеси и, вследствие этого, образование сажи.

Обработке подвергалась углеводородная смесь состава: пропан - 87,19% об., бутанов - 6,49% об. Длительность импульса напряжения составляла 0,3-0,5 мкс. Время контакта углеводородсодержащего газа с зоной разряда определяет состав продуктов, варьируется в интервале от 10 секунд до 10 мин. Степень конверсии пропана за один проход исходной смеси доходит до 86% при времени контакта 8-9 мин и уменьшается до 23,5% при времени контакта около 1 минуты.

Оценивают состав и количество конечного продукта (газ и жидкость) с учетом электрических характеристик разряда и изменения технологических параметров. Полученный продукт подвергают газохроматографическому анализу.

В табл.1 приведены результаты обработки пропан-бутановой смеси. Параметры эксперимента были следующие: частота следования импульсов 1000 Гц. Амплитуда импульса составляла 25 кВт. Напряженность электрического поля 6,0 кВ/мм, при расстоянии между электродами 2,5 мм. Длительность импульса напряжения составляла 0,4 мкс. Отношение длительности импульса тока к длительности импульса напряжения 0,3. Макротемпература процесса 15-45°С.

Из табл.1 видно, как значительно "облегчается" состав газа до и после пребывания в реакционной зоне. Доля пропана за один проход сокращается более чем в семь раз. Появление водорода также свидетельствует о процессах наращивания углеводородных цепей. Практически неизменная доля тяжелой части пентанов и выше свидетельствует о качественном отделении жидкой фазы. Степень конверсии пропана за один проход исходной смеси (пропан-бутановой) доходит до 86% при времени контакта 8-9 мин и уменьшается до 23,5% при времени ~1 мин.

В табл.2 приведен компонентный состав бензиновой части жидких продуктов для разных % маc., полученных после обработки пропан-бутановой смеси в барьерном разряде согласно примеру.

Из таблицы 2 видно, что полученный целевой продукт - это высокооктановый бензин. Практически не содержит непредельных соединений, т.е. не токсичен в отношении уплотнений. Имеет в своем составе изомерные соединения, с высокой приемистостью к тетраэтилсвинцу. Такой продукт имеет низкую температуру застывания, что также важно с точки зрения предполагаемого использования.

Таким образом, использование заявленного способа позволяет повысить конверсию углеводородсодержащих газов в 1,5 и более раза в сравнении с прототипом.

Наиболее целесообразным предлагается использование данного способа конверсии углеводородсодержащих газов непосредственно в местах добычи нефти и газа, где углеводородсодержащий газ может быть переработан в продукты, используемые на месте в качестве моторных топлив, либо для закачки в нефтепровод.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ C ИЗ МЕТАНА | 2011 |

|

RU2466977C1 |

| СПОСОБ НЕПОЛНОГО ОКИСЛЕНИЯ НИЗШИХ УГЛЕВОДОРОДОВ В ЭЛЕКТРИЧЕСКОМ РАЗРЯДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088565C1 |

| СПОСОБ НЕКАТАЛИТИЧЕСКОГО ГИДРООБЕССЕРИВАНИЯ НЕФТЕПРОДУКТОВ | 2014 |

|

RU2579099C2 |

| ПЛАЗМЕННЫЙ РЕАКТОР ДЛЯ ПРЕОБРАЗОВАНИЯ ГАЗА В ЖИДКОЕ ТОПЛИВО | 2010 |

|

RU2530110C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА В ЖИДКИЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2417250C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗОМЕРНОГО СТРОЕНИЯ | 1997 |

|

RU2123992C1 |

| Способ генерирования озона и портативное устройство для генерирования озона | 2017 |

|

RU2661232C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОАЛКИЛБЕНЗОЛОВ | 2007 |

|

RU2394013C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1994 |

|

RU2074230C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДНЫХ СОЕДИНЕНИЙ | 2000 |

|

RU2180661C1 |

Изобретение относится к области нефтехимии и нефтепереработке и может быть использовано для переработки газообразных углеводородов в жидкие, для использования в качестве компонента моторного топлива на месте добычи или закачки в трубопровод, получения бензиновых фракций углеводородов, получения непредельных углеводородных соединений, очистке газов от органических примесей. Конверсию выполняют импульсами напряжения с длительностью не более 0,4 мкс при длительности импульса тока не более 0,3 от длительности импульса напряжения и при напряженности электрического поля между электродами 5-10 кВ/мм в импульсном барьерном разряде между электродами, причем диэлектрическими барьерами снабжен каждый электрод. Основной технический результат - повышение конверсии углеводородсодержащих газов в 1,5 раза. 2 табл., 3 ил.

Способ конверсии углеводородсодержащих газов в импульсном барьерном разряде между электродами, разделенными диэлектрическими барьерами, отличающийся тем, что конверсию выполняют импульсами напряжения с длительностью не более 0,4 мкс при длительности импульса тока не более 0,3 длительности импульса напряжения и при напряженности электрического поля между электродами 5-10 кВ/мм, причем диэлектрическими барьерами снабжен каждый электрод.

| СПОСОБ НЕПОЛНОГО ОКИСЛЕНИЯ НИЗШИХ УГЛЕВОДОРОДОВ В ЭЛЕКТРИЧЕСКОМ РАЗРЯДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088565C1 |

| STUDY ON THE SIMULTANEOUS PYROLYSIS OF ETHANE-PROPANE MIXTURE IN PULSED MICRO-REACTOR SYSTEM | |||

| RENJUN ZOU et.al | |||

| "SCI | |||

| SIN.", 1986, B29, №9, 907-918 | |||

| ПЛАНИРОВАНИЕ ЭКСПЕРИМЕНТА ПРИ ИЗУЧЕНИИ ПРОЦЕССА ЭЛЕКТРОИМПУЛЬСНОГО РАЗЛОЖЕНИЯ УГЛЕВОДОРОДОВ” | |||

| БЫКОВА Л.А | |||

| и др | |||

| “ЭЛЕКТРОННАЯ ОБРАБОТКА МАТЕРИАЛОВ” | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| US 2858261 A, 28.10.1958. | |||

Авторы

Даты

2005-04-10—Публикация

2003-11-06—Подача