Изобретение относится к области химической технологии, а именно к электрофизическому способу превращения метана в плазме барьерного разряда с получением смеси углеводородов C2+, являющихся исходным сырьем для получения полимерных материалов, органических продуктов и использующихся в качестве компонентов топлив для различных генераторов по производству электроэнергии.

Известен способ получения углеводородов С2-С3 путем высокотемпературного окислительного превращения метана на гетерогенном катализаторе, включающий в свой состав ионы щелочного металла, марганца, вольфрама и оксид кремния [Пат. 2341507 Россия, от 19.07.2007, Способ получения углеводородов С2-С3 // Дедов А.Г. и д.р.]. Превращение осуществляется при температуре на катализаторе 734- 910°С, селективность по углеводородам C2-С3 достигает 87,6% (по углеводородам С2: этилен и этан составляет 81%) при конверсия метана в 20% (пример №16).

Недостатками данного способа являются: необходимость использования катализаторов и применение высоких температур.

Наиболее близким к предлагаемому способу является способ превращения метана в плазме электрического разряда [Shigeru Kado, Yasushi Sekine, Tomohiro Nozaki, Ken Okazaki // Catalysis Today 89, (2004), 47-55]. Приводятся данные по селективности образования углеводородов в барьерном разряде: С2 ~39% (этана ~35; этилена ~2,5; ацетилена ~1,5%), а так же углеводородов С3-С5 ~32%, другие ~26% и углеродистые отложения ~3%. В результате сравнения коронного, искрового и барьерного разрядов отмечается, что в последнем конверсия метана выше, а доля углеродистых отложений ниже.

Основными недостатками данного способа являются: низкая селективность по углеводородам С2+ и углеродистые отложения, наблюдаемые в реакторе.

Задачей изобретения является технологическое решение, исключающее использование катализаторов и высоких температур из процесса получения углеводородов С2+, повышение селективности по углеводородам С2+ в плазме барьерного разряда и предотвращение образования углеродистых и смолистых веществ на стенках реактора.

Поставленная задача решается тем, что получение углеводородов С2+ осуществляют превращением метана в присутствии воды (жидкой и/или паров) под воздействием плазмы барьерного разряда в коаксиальном реакторе с одним диэлектрическим барьером при объемном расходе метана от 0,63 до 3,6 л·ч-1, воды от 1,3 до 6 мл·ч-1 при температуре от 25 до 120°С и времени контакта от -12 до 72 с.

Применение плазмы барьерного разряда позволяет превратить метан в углеводороды С2+ без применения катализатора, высокой температуры и при атмосферном давлении, что значительно упрощает способ получения углеводородов.

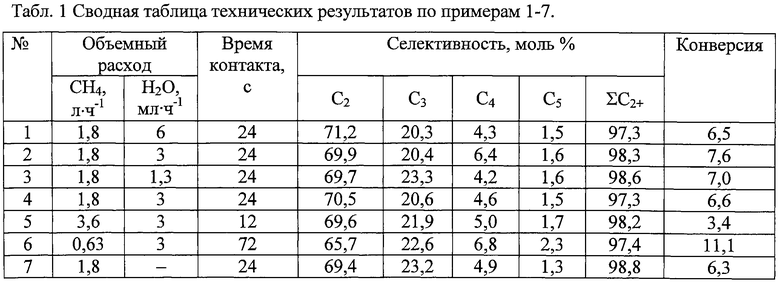

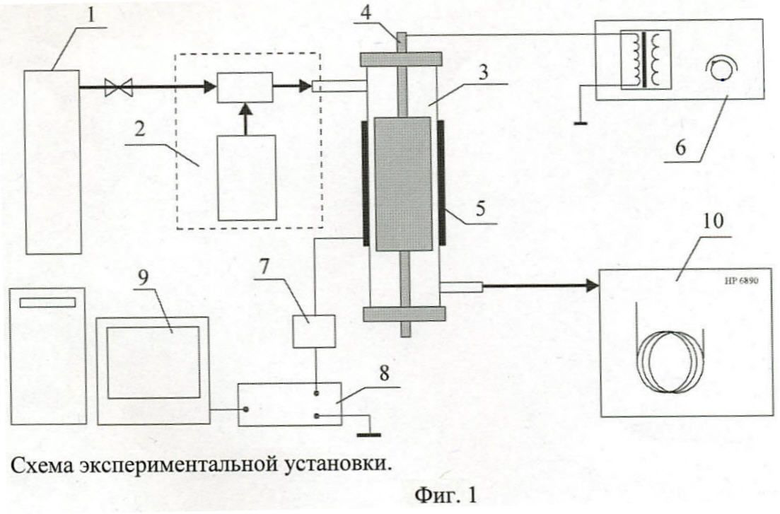

Способ иллюстрируется следующими примерами:

Пример №1. На фиг.1 представлена схема экспериментальной установки. Метан из баллона (1) направляется в блок подготовки реакционного газа (2), где смешивается с водой, далее смесь направляется в плазмохимический реактор (3), температура которого составляет ~25°С. Конструкция реактора включат диэлектрический барьер толщиной 2 мм и выполненный из кварцевого стекла, высоковольтный электрод (4), изготовленный из нержавеющей стали марки 12Х18Н10Т, и заземленный электрод (5), состоящий из нержавеющего листа толщиной 0,3 мм. Газовый зазор между электродами составляет 2 мм, длина разрядной зоны 9 см, объем разрядной зоны реактора равен 12 см3.

Объемный расход метана составляет 1,8 л·ч-1, расход воды равняется 6 мл·ч-1, время контакта реакционной смеси с разрядной зоной реактора составляет 24 с.

Возбуждение разряда осуществляют высоковольтными импульсами напряжения, подаваемыми от генератора (6), амплитуда которых составляет ~9,8 кВ; частота повторения импульсов напряжения ~11,7 кГц; активная мощность разряда равняется ~72 Вт. Измерения сделаны через блок деления напряжения (7) с помощью цифрового осциллографа (8), соединенного с компьютером (9). На фиг.3 представлена осциллограмма высоковольтных импульсов напряжения и тока разряда. Обработанный газ на выходе из реактора направляется на анализ в газовый хроматограф (10).

Блок подготовки реакционного газа (фиг.2а) состоит из перистальтического насоса (11), дозирующего воду при ~25°С, и смесителя (12), где происходит смешение метана и воды. Барьерный разряд обеспечивает равномерное распределение воды по стенкам реактора.

Реакционный газ состоит из метана - 99,3%, примеси воздуха - 0,1% и газообразных паров воды - 0,6%. Его превращение приводит к образованию целевых продуктов - углеводородов С2+, водорода и оксида углерода (IV), не наблюдается образование сажи или смолистых - углеродистых образований на стенках реактора.

Селективность образования углеводородов С2+ составила 97,3 моль %, из них С2 - 71,2 (этан 69,1; этилен 1,5; ацетилена 0,6); С3 - 20,3 (пропан 20,2; пропилен 0,1); C4 - 4,3 (изобутан 2,0; бутан 2,3); C5 - 1,5 и другие - 2,7 (H2 ~1,2; СО2 - 1,5). Конверсия метана составила 6,5 моль %.

Пример №2. Получение углеводородов C2+ осуществляют в условиях, аналогичных описанным в примере 1, за исключением объемного расхода подачи воды, который составляет 3 мл·ч-1.

Селективность по углеводородам С2+ составляет 98,3 моль % (этан 66,9; этилен - 2,2; ацетилен 0,8; пропан 20; пропилен 0,4; изобутан 2; бутан 4,4; пентаны 1,6), конверсия метана составила 7,6 моль %.

Пример №3. Получение углеводородов С2+ осуществляют в условиях, аналогичных описанным в примере 1, за исключением блока подготовки реакционного газа (фиг.2б). Метан из баллона с объемным расходом, равным 1,8 л·ч-1, проходит через емкость с водой (13) при ~25°С, насыщается парами воды и далее направляется в реактор, объемный расход воды при данных условиях составил ~1,3 мл·ч-1.

Селективность по углеводородам С2+ составляет 98,6 моль % (этан 64,9; этилен 3,7; ацетилен 1,2; пропан 22,5; пропилен 0,7; изобутан 1,9; бутан 2,3; пентаны 1,6), конверсия метана составила 7,0 моль %.

Пример №4. Получение углеводородов С2+ осуществляют в условиях, аналогичных описанным в примере 1, за исключением блока подготовки реакционного газа (фиг.2в). Метан из баллона направляют в смеситель (12), где он смешивается с парами воды, поступающими из печки (14), разогретой до 120°С, в которую подается вода с объемным расходом 3 мл·ч-1 с помощью перистальтического насоса (11). Далее парогазовая смесь по подогреваемому до 120°С тракту (15) поступает в реактор.

Селективность по углеводородам С2+ составляет 97,8 моль % (этан 68,1; этилен 1,8;

ацетилен 0,5; пропан 20,4; пропилен 0,2; изобутан 2,1; бутан 2,5; пентаны 1,5), конверсия метана составила 6,6 моль %.

Пример №5. Получение углеводородов С2+ осуществляют в условиях, аналогичных описанным в примере 1, за исключением объемного расхода метана, равного 3,6 л·ч-1, и времени контакта реакционного газа с разрядной зоной реактора - 12 с.

Селективность по углеводородам С3+ составляет 98,2 моль % (этан 66,7; этилен 2,0; ацетилен 0,9; пропан 21,5; пропилен 0,4; изобутан 1,9; бутан 3,1; пентаны 1,7), конверсия метана составила 3,4 моль %.

Пример №6. Получение углеводородов C2+ осуществляют в условиях, аналогичных описанным в примере 1, за исключением объемного расхода метана, который составляет 0,63 л·ч-1, времени контакта реакционного газа с разрядной зоной реактора - 72 с.

Селективность по углеводородам С2+ составляет 97,4 моль % (этан 62,8; этилен 2,1; ацетилен 0,8; пропан 22,0; пропилен 0,6; изобутан 3,6; бутан 4,5; пентаны 2,3), конверсия метана составила 11,1 моль %.

Пример №7. Получение углеводородов С2+ осуществляют в условиях, аналогичных описанным в примере 1, за исключением состава реакционного газа, в реактор поступает чистый метан с объемным расходом 1,8 л·ч-1.

Превращение метана в данных условиях приводит к образованию углеродистых - смолистых веществ на поверхности электродов в разрядной зоне.

Селективность продуктов по углеводородам С2+ составляет 98,8 моль % (этан 62,6; этилен 4,3; ацетилен 2,5; пропан 21,9; пропилен 1,4; изобутан 1,7; бутан 3,6; пентаны 1,3), конверсия метана составляет 6,3 моль %, расчет сделан без учета углеродистых - смолистых образований.

Как видно из примеров и таблицы, предложенный способ превращения метана в присутствии воды под воздействием плазмы барьерного разряда превосходит прототип тем, что получение углеводородов С2+ осуществляется без применения катализатора и высокой температуры. Превосходит аналог по селективности образования углеводородов С2+ и протекает без образования углеродистых - смолистых веществ на стенках реактора.

Наиболее удачное технологическое решение наблюдается в примере 6 для варианта смешения воды и метана, изображенного на фиг.2а, объемном расходе метана 0,63 л·ч-1, воды - 3 мл·ч-1, времени контакта реакционного газа с разрядной зоной реактора - 72 с. В этом случае достигается максимальная конверсия метана 11,1 моль %. Селективность по углеводородам С2+ составляет 97,4 моль %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1994 |

|

RU2063415C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1994 |

|

RU2074230C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНОГО ГАЗА ОТ СЕРОВОДОРОДА | 2011 |

|

RU2477649C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2001 |

|

RU2188225C1 |

| СПОСОБ ПРОВЕДЕНИЯ ГАЗОФАЗНЫХ РЕАКЦИЙ | 2002 |

|

RU2222569C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛЕНА ИЗ МЕТАНА | 2009 |

|

RU2409542C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА В ЖИДКИЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2417250C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ СЕЛЕКТИВНОГО ПРЕВРАЩЕНИЯ ОКСИГЕНАТА В ПРОПИЛЕН С ИСПОЛЬЗОВАНИЕМ ТЕХНОЛОГИИ ПОДВИЖНОГО СЛОЯ И ГИДРОТЕРМИЧЕСКИ СТАБИЛИЗИРОВАННОЙ БИФУНКЦИОНАЛЬНОЙ КАТАЛИЗАТОРНОЙ СИСТЕМЫ | 2006 |

|

RU2409538C2 |

| СПОСОБ И ИНТЕГРИРОВАННАЯ СИСТЕМА ДЛЯ ПРИГОТОВЛЕНИЯ НИЗШЕГО ОЛЕФИНОВОГО ПРОДУКТА | 2010 |

|

RU2560185C2 |

| СПОСОБ СЕЛЕКТИВНОЙ ГИДРОГЕНИЗАЦИИ ГАЗООБРАЗНОЙ СМЕСИ С ВЫСОКИМ СОДЕРЖАНИЕМ АЦЕТИЛЕНА | 2022 |

|

RU2836383C2 |

Изобретение относится к способу получения углеводородов С2+ превращением метана в коаксиальном реакторе с одним диэлектрическим барьером под действием плазмы барьерного разряда. Способ характеризуется тем, что превращение метана осуществляют в присутствии воды при объемном расходе метана от 0,63 до 3,6 л·ч-1, воды от 1,3 до 6 мл·ч-1 при температуре ее подачи в реактор от 25°С до 120°С, времени контакта реакционной смеси с разрядной зоной реактора от 12 до 72 с. Использование настоящего способа позволяет повысить селективность по углеводородам С2+ в плазме барьерного разряда и предотвращает образование углеродистых и смолистых веществ на стенках реактора. 7 пр., 3 ил., 1 табл.

Способ получения углеводородов С2+ превращением метана в коаксиальном реакторе с одним диэлектрическим барьером под действием плазмы барьерного разряда, отличающийся тем, что превращение метана осуществляют в присутствии воды при объемном расходе метана от 0,63 до 3,6 л·ч-1, воды от 1,3 до 6 мл·ч-1 при температуре ее подачи в реактор от 25°С до 120°С, времени контакта реакционной смеси с разрядной зоной реактора от 12 до 72 с.

| Shigeru Kado, Yasushi Sekine, Tomohiro Nozaki, Ken Okazaki, "Diagnosis of atmospheric pressure low temperature plasma and application to high efficient methane conversion", Catalysis Today 89, 2004, pages 47-55 | |||

| СПОСОБ КОНВЕРСИИ ЛЕГКИХ УГЛЕВОДОРОДОВ В БОЛЕЕ ТЯЖЕЛЫЕ | 1999 |

|

RU2149884C1 |

| JP 0062164634 A, 21.07.1987 | |||

| Способ моделирования трофической язвы конечности | 1986 |

|

SU1390634A1 |

| RU 93057864 A, 20.01.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТИЛЕНА И ОЛЕФИНОВ | 0 |

|

SU172766A1 |

Авторы

Даты

2012-11-20—Публикация

2011-04-01—Подача