Изобретение относится к технологии кожевенного производства, а именно к получению дубителя на основе сульфогуминовой кислоты из окисленного бурого угля.

Щелочные экстракты бурых углей (щелочные реагенты) применяют для улучшения промывных глинистых растворов при бурении нефтяных, газовых и угольных скважин. Бурые угли с высоким содержанием гуминовых кислот после обработки водными растворами аммиака или едкого натра используют в качестве удобрений, увеличивающих урожайность сельскохозяйственных культур. Щелочные растворы гуминовых кислот при концентрации до десятитысячных долей процента являются стимуляторами роста растений. При залегании углей в пластах вблизи поверхности земли происходит их медленное окисление кислородом воздуха или вод, так называемое выветривание. Окисление приводит к уменьшению содержания углерода в угле, поэтому сильно окисленные угли практически не используются. Количество таких углей велико и возрастает с переходом на добычу открытым способом. Гуминовые кислоты являются ароматическими оксикарбоновыми кислотами. Кухаренко Т.А. Химия и генезис ископаемых углей. - Росгортехиздат, 1960 г., с.96.

Известен способ получения гуматсодержащих соединений (патент РФ 2118632, С 05 F 11/02, 1998 г.) из измельченного торфа, угля или сланца с помощью щелочных растворов калия или натрия (0,5-4,0 мас.%) в смеси с карбонатом натрия или калия (3,0-8,0 мас.%). Водную фазу с экстрагированными гуминовыми кислотами обрабатывают фосфорной кислотой, высаживая гуминовые кислоты, и затем центрифугируют, после чего выходящую из центрифуги сгущенную тяжелую фазу смешивают с гидроксидом калия до достижения рН 7-8 и получают готовый продукт. Его используют при получении удобрений и стимуляторов роста растений. Этот способ в патенте РФ 02118632, С 05 F 11/02, 1998 г., авторы А.В.Вальков, И.Г.Райков, А.Ю.Райков, может служить аналогом предлагаемому изобретению. Для обработки угля использовались смеси растворов щелочи и карбоната, а для осаждения гуминовых кислот - фосфорная кислота.

Для получения дубителя использование фосфорной кислоты неприемлемо, так как необходимо получить сульфированный продукт.

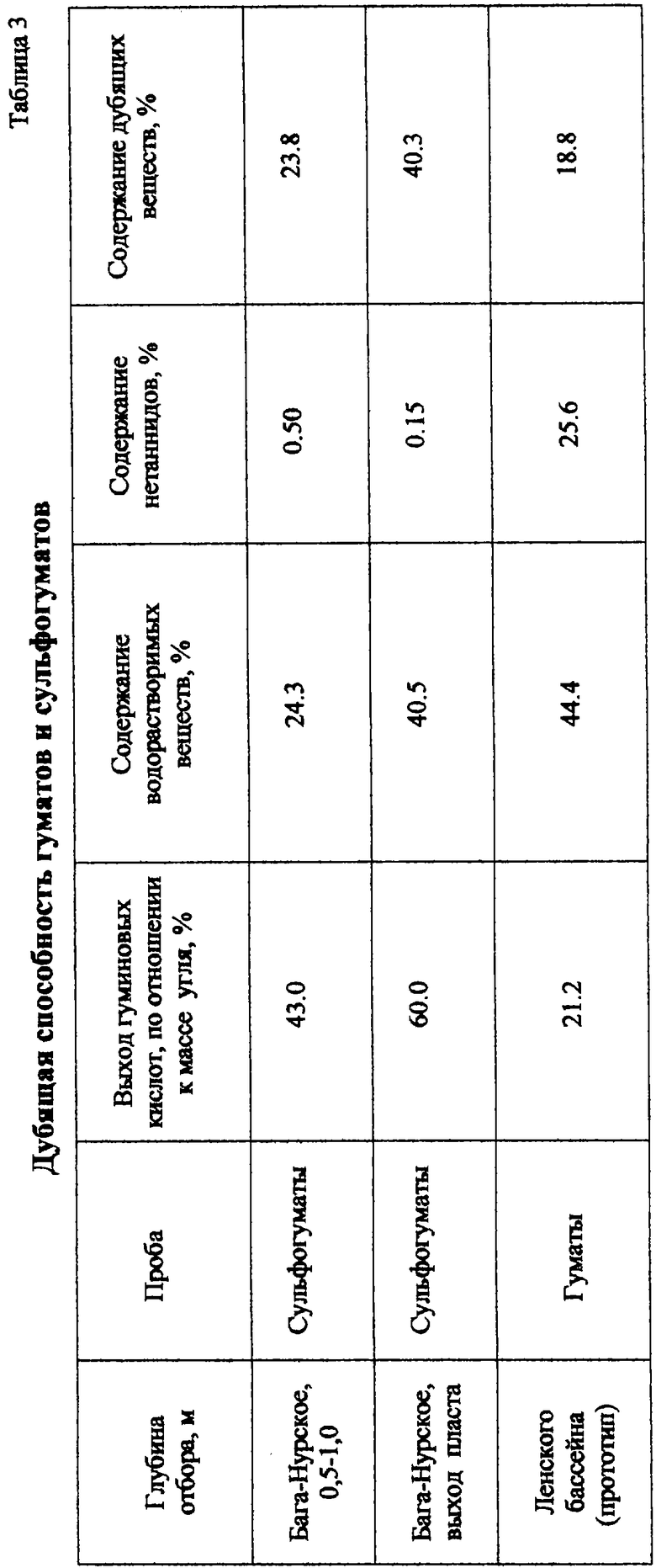

Прототипом предлагаемого изобретения является способ получения гуминовых веществ, описанный в патенте РФ 2174529, С 10 G 1/04, С 05 F 11/02,1999 г., авторы М.Д.Новопашин, М.И.Бычев, Т.И.Петрова, В.А.Михеев, Т.В.Москаленко, и заключающийся в следующем. Измельченный бурый уголь Ленского бассейна смешивают с твердой щелочью, выдерживают до полного растворения щелочи угля с влажностью не менее 20% (в примерах 33%), затем высушивают и подвергают термообработке при температуре 130-150°С, после чего осуществляют экстракцию гуминовых веществ водой при температуре 90-100°С. Дубящая способность гуматов, полученных по указанному способу, определена авторами и представлена в табл.3. В гуматах содержание водорастворимых веществ и содержание нетаннидов больше, чем в сульфогуматах, полученных по предлагаемому нами способу. Вследствие этого гуматы почти не имеют дубящей способности (18,8%, см. табл.3).

Техническим результатом заявляемого способа является устранение указанных недостатков, а именно повышение содержания дубящих веществ в гуматсодержащих соединениях, полученных из выветрившихся витринитовых бурых углей Бага-Нурского месторождения, при одновременной утилизации окисленных бурых углей в процессе добычи их открытом способом.

Поставленная задача достигается тем, что в способе получения гуматсодержащих соединений из бурого угля с влажностью не менее 20%, включающем измельчение, растворение в гидроксиде натрия для получения водорастворимого продукта, в качестве бурых углей используют выветрившиеся витринитовые бурые угли Бага-Нурского месторождения в Монголии с зольностью 36-48%, которые размалывают до размера гранул 0,5-0,9 мм, затем порошок угля сульфируют серной кислотой 98% при температуре 60-80°С в течение 6-8 часов при соотношении угля и серной кислоты по массе 1:3 - 2:3, нейтрализуют и обрабатывают полученный сульфоуголь 10-15%-ным водным раствором гидроксида натрия в соотношении к исходному углю 10:1÷15:1, переводят его в водорастворимый сульфогумат натрия, после чего отделяют водонерастворимый остаточный уголь центрифугированием, затем фугат смешивают с 10-15%-ным раствором соляной кислоты в объемном соотношении 10:6÷15:6, затем проводят отстаивание осадка 40-60 мин для его уплотнения, сливают жидкую фазу, затем подсушивают остаток при температуре 40-60°С до пастообразного состояния.

Полученную пасту сульфогуминовой кислоты (СГК) в растворе натрия хлорида используют для дубления, смешивая ее с 5-10%-ным раствором гидроксида натрия в соотношении 5:1÷10:1 по массе.

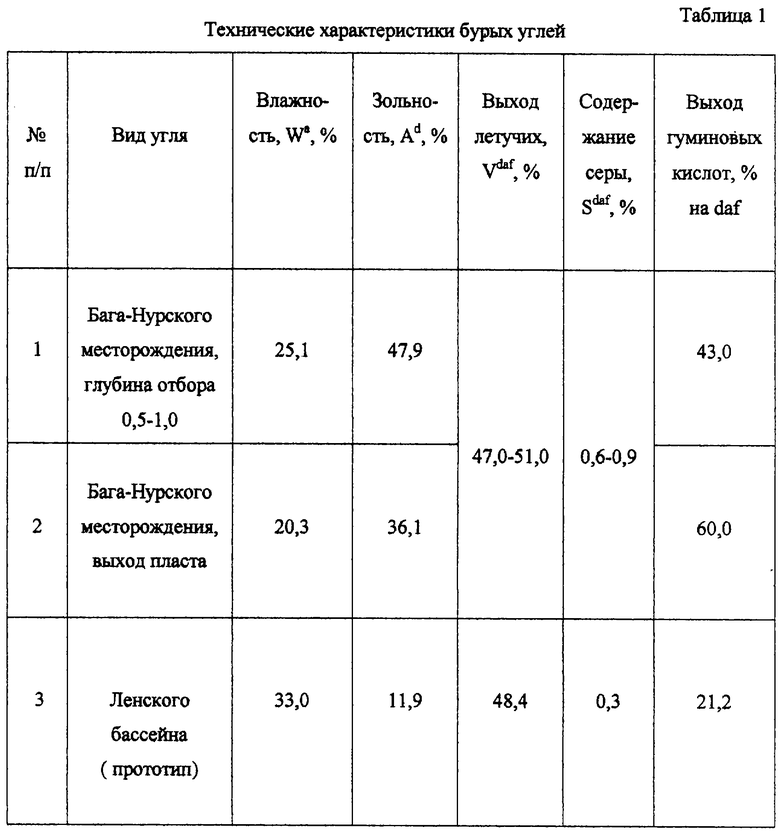

Для получения гуматов, обладающих дубящей способностью, берут пробы из окисленного выветрившегося бурого угля Бага-Нурского месторождения Монголии. Характеристика угля приведена в табл.1 (№1, 2). Способ заключается в следующем: для приготовлении водорастворимого продукта проводят размол угля до размера гранул 0,5-0,9 мм, затем порошок угля сульфируют серной кислотой 98% при температуре 60-80°С в течение 6-8 часов при соотношении угля и серной кислоты по массе 1:3-2:3, нейтрализуют и обрабатывают полученный сульфоуголь 10-15%-ным водным раствором гидроксида натрия в соотношении к исходному углю 10:1 - 15:1, переводя его в водорастворимый сульфогумат натрия, после чего отделяют водонерастворимый остаточный уголь центрифугированием, затем фугат смешивают с 10-15%-ным раствором соляной кислоты в объемном соотношении 10:6 - 15:6, затем проводят отстаивание осадка 40-60 мин для его уплотнения, сливают жидкую фазу, затем подсушивают остаток при температуре 40-60°С до пастообразного состояния.

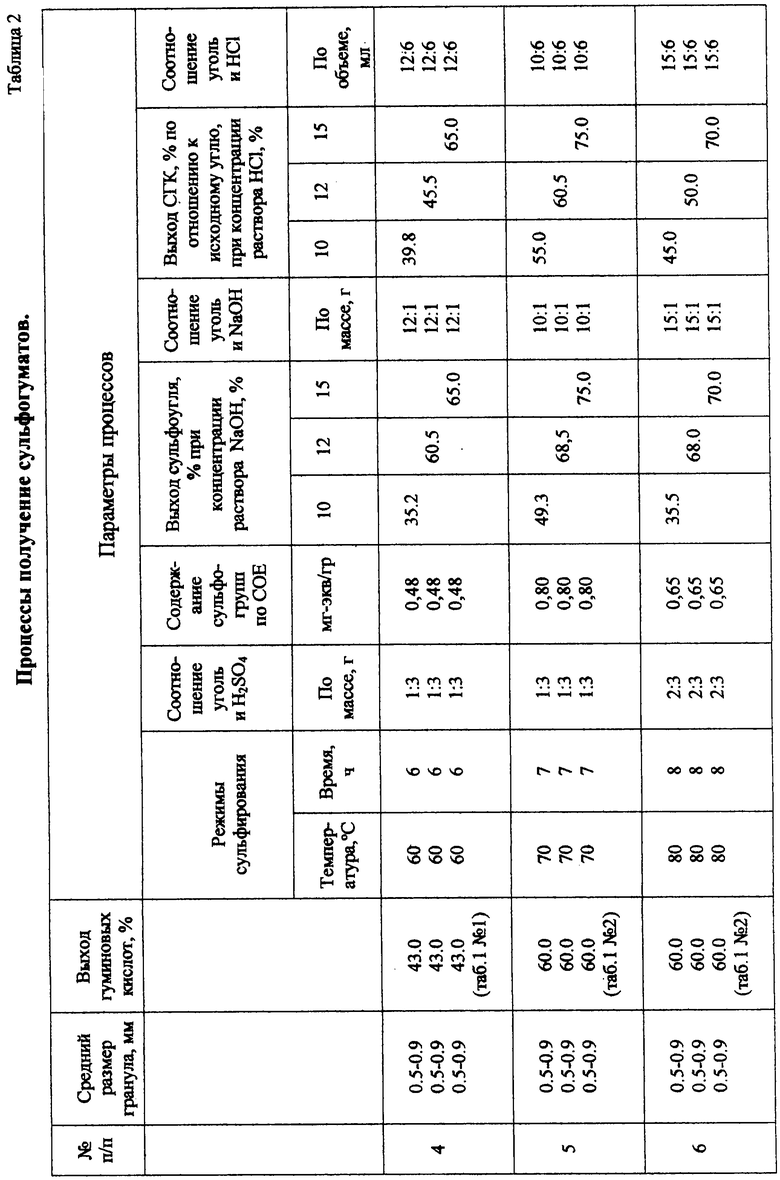

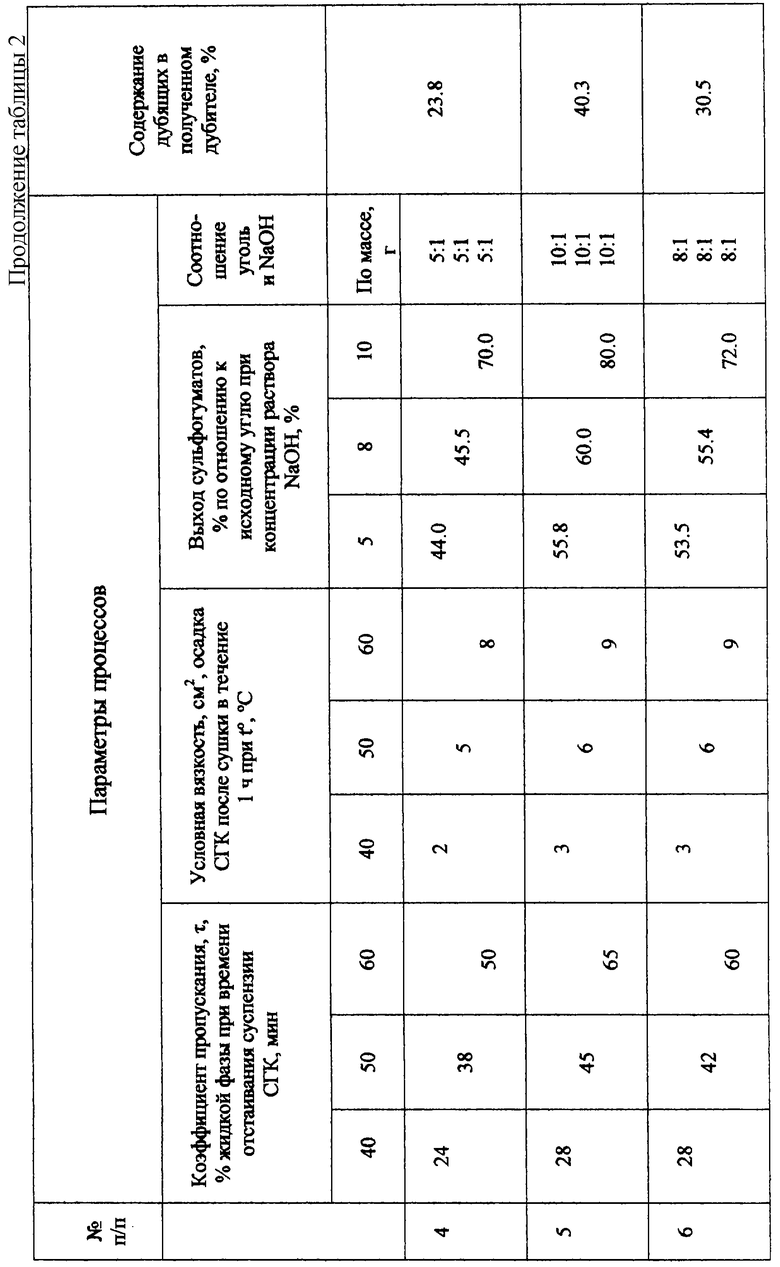

Пример 5 табл.2. Для получения сульфированного гумата натрия из выветрившихся витринитовых бурых углей Бага-Нурского месторождения приготовлена ситовая фракция с размером гранул 0,5-0,9 мм известным способом. Перед сульфированием окисленный уголь высушивали в сушильном шкафу до постоянного веса, чтобы влага (Wа 20,3%), содержащаяся в угольном зерне, не снижала концентрацию сульфирующего агента. Затем брали 100 г угля и подвергали сульфированию 300 г серной кислоты 98% при соотношении угля и серной кислоты по массе 1:3 при температуре 70°С в течение 7 часов, после чего нейтрализовали и обрабатывали полученный сульфоуголь 1000 мл 15%-ного раствора гидроксида натрия, переводили его в водорастворимый сульфогумат натрия, затем отделяли водонерастворимый остаточный уголь центрифугированием и сульфогумат натрия смешивали с 600 мл 15%-ного раствора соляной кислоты, чтобы получить сульфогуминовые кислоты, после чего отстаивали осадок в течение 60 мин для его уплотнения, сливали раствор натрия хлорида и подсушивали при температуре 60°С до пастообразного состояния. Выход сульфогуминовых кислот (СГК) составлял 75 г. Коэффициент пропускания τ определяли на фотоэлектроколориметре КФО-4 с использованием желтого светофильтра. Условную вязкость осадка СГК определяли известным способом на пластинчатом вискозиметре.

Полученную пасту сульфогуминовой кислоты (СГК) в растворе натрия хлорида используют для дубления, смешивая ее с 10%-ным раствором гидроксида натрия в соотношении 10:1 по массе. Процесс получения сульфогуматов показан в табл.2.

Полученный дубитель, содержащий сульфированные гуматы натрия, для использования в целях дубления растворяют в воде. Продукт имеет рН 3,5-4.5.

Определение дубящей способности сульфогуматов проводили на гольевом порошке по методике, описанной в книге Головтеева А.А., Купиди Д.А "Лабораторный практикум по химии и технологии кожи и меха". - М.: Легпромбытиздат, 1987 г., с.70-77. Для анализа использовали гольевой порошок влажностью 12% и водный раствор извлеченных сульфогуматов концентрацией 20%. Результаты приведены в табл.3. Характеристика СГК с точки зрения дубящей способности:

Содержание водорастворимых веществ, % 24,3-44,0

Содержание нетаннидов, % 0,50-17,6

Содержание дубящих веществ, % 23,8-40,3

Полученную пасту сульфогуминовых кислот использовали для дубления, смешивая ее с 50 мл 5%-ного раствора гидроксида натрия. Полученный дубитель, содержащий сульфированный гумат натрия, растворяют в воде и используют для дубления.

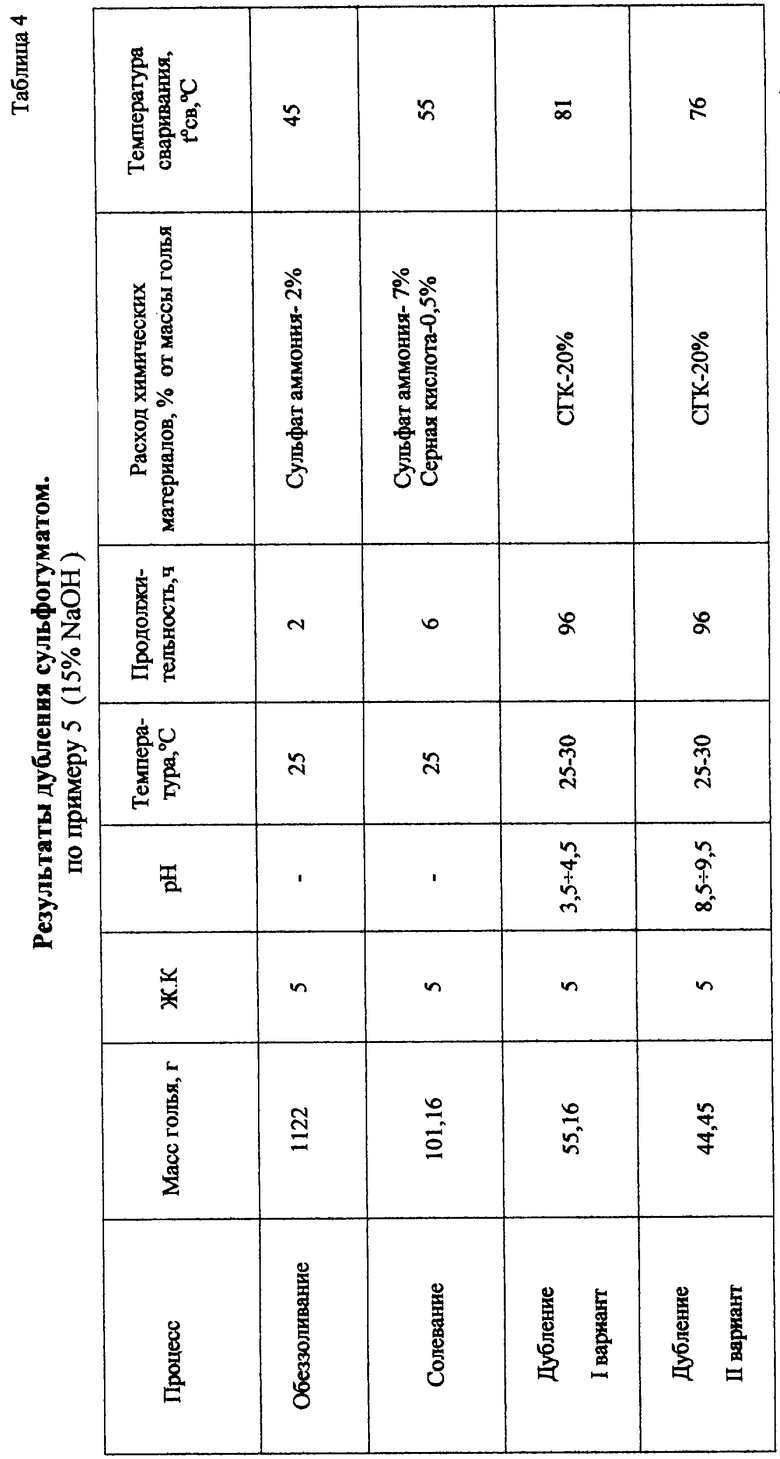

Пример №5 табл.2. Дубление сульфогуматом проводили с использованием голья крупного рогатого скота после золения. Проводили обеззолевание, солевание, а затем дубления в 2 вариантах: раствором дубителя при рН 3,5-4,5 и 8,5-9,5. Результаты приведены в табл.4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГУМИНОВОЕ УДОБРЕНИЕ ДЛЯ ОРГАНИЧЕСКОГО ЗЕМЛЕДЕЛИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2477264C2 |

| УГЛЕФОСФАТНЫЙ РЕАГЕНТ И СПОСОБ ОБОГАЩЕНИЯ БАРИТОСОДЕРЖАЩИХ РУД | 2003 |

|

RU2271870C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМОГО ГУМАТА | 2005 |

|

RU2286970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВОГО СТИМУЛЯТОРА РОСТА РАСТЕНИЙ | 1990 |

|

RU2008312C1 |

| Способ получения гранулированного гуминового детоксиканта | 2020 |

|

RU2762366C1 |

| ДЕРМА НАТУРАЛЬНОЙ КОЖИ И МЕХОВОГО ПОЛУФАБРИКАТА И СПОСОБЫ ИХ ВЫРАБОТКИ | 2002 |

|

RU2206620C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2012 |

|

RU2510634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ПРЕПАРАТОВ | 2015 |

|

RU2594535C1 |

| БИОЛОГИЧЕСКИ АКТИВНЫЙ ОРГАНО-МИНЕРАЛЬНЫЙ КОМПЛЕКС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2709737C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗБАЛЛАСТНОГО ГУМАТА АММОНИЯ | 1991 |

|

RU2015951C1 |

Способ касается получения гуматсодержащих соединений из бурого угля. Выветрившиеся витринитовые бурые угли Бага-Нурского месторождения с зольностью 36-48% и влажностью 20% размалывают до размера гранул 0,5-0,9 мм. Порошок угля сульфируют серной кислотой 98% при температуре 60-80°С в течение 6-8 часов при соотношении угля и серной кислоты по массе 1:3-2:3. Нейтрализуют и полученный сульфоуголь обрабатывают 10-15%-ным водным раствором гидроксида натрия при соотношении к исходному углю 10:1-15:1. Переводят его в водорастворимый сульфогумат натрия, после чего отделяют водорастворимый остаточный уголь центрифугированием. Затем фугат смешивают с 10-15%-ным раствором соляной кислоты в объемном соотношении 10:6-15:6. Проводят отстаивание осадка 40-60 минут для его уплотнения. Сливают жидкую фазу, остаток подсушивают при температуре 40-60°С до пастообразного состояния. Техническим результатом является повышение содержания дубящих веществ в гуматсодержащих соединениях при одновременной утилизации окисленных бурых углей в процессе добычи их открытым способом. 4 табл.

Способ получения гуматсодержащих соединений из бурого угля с влажностью не менее 20%, включающий измельчение, растворение в гидроксиде натрия для получения водорастворимого продукта, отличающийся тем, что в качестве бурых углей используют выветрившиеся витринитовые бурые угли Бага-Нурского месторождения с зольностью 36-48%, которые размалывают до размера гранул 0,5-0,9 мм, затем порошок угля сульфируют серной кислотой 98% при температуре 60-80°С в течение 6-8 ч при соотношении угля и серной кислоты по массе 1:3÷2:3, нейтрализуют и обрабатывают полученный сульфоуголь 10-15%-ным водным раствором гидроксида натрия в соотношении с исходным углем 10:1÷15:1, переводят его в водорастворимый сульфогумат натрия, после чего отделяют водонерастворимый остаточный уголь центрифугированием, затем фугат смешивают с 10-15%-ным раствором соляной кислоты в объемном соотношении 10:6÷15:6, затем проводят отстаивание осадка 40-60 мин для его уплотнения, сливают жидкую фазу, затем подсушивают остаток при температуре 40-60°С до пастообразного состояния.

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ ВЕЩЕСТВ | 1999 |

|

RU2174529C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОУГЛЯ | 2002 |

|

RU2213693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМИНОВЫХ КИСЛОТ | 2000 |

|

RU2176631C2 |

| Способ дубления кожи | 1944 |

|

SU65755A1 |

| Способ получения искусственных дубителей | 1933 |

|

SU39766A1 |

| Способ измерения сопротивления электрического контакта металл-полупроводник | 1972 |

|

SU443339A1 |

| US 5026416 А, 25.06.1991. | |||

Авторы

Даты

2005-04-10—Публикация

2004-02-06—Подача