Настоящее изобретение касается устройства центровки трубы или детали внутри полого турбинного вала в турбине, причем данная труба или деталь своими концами жестко закреплена при вращении с указанным валом, при этом данное устройство содержит втулку, жестко соединенную с трубой или деталью и охватывающую последнюю, эластичное кольцо, установленное между втулкой и валом и содержащее пары колодок, установленных радиально в наружном направлении, и средства, обеспечивающие расширение кольца после сборки для того, чтобы колодки упирались во внутреннюю стенку вала.

В авиационных турбинах коаксиально внутри центрального полого вала, соединяющего турбину низкого давления с компрессором низкого давления и, в случае необходимости, с вентилятором, устанавливают трубу, обеспечивающую сообщение с атмосферой передних и задних кожухов опорных подшипников, в которых установлены роторы. Эта труба обеспечивает удаление замасленного воздуха.

Эта труба выполнена по всей длине турбинного вала и содержит на своих концах опоры, при помощи которых она жестко соединяется при вращении с валом. Эта достаточно удлиненная труба имеет относительно тонкую стенку, так как она не передает никакого момента сил. По этой причине она обладает низким моментом инерции. В этих условиях, если имеются даже незначительные перекосы, они мешают нормальной работе турбины и могут быть причиной изгибающих биений трубы, приводящих к ее повреждению, а также к повреждению смежных деталей.

Для предотвращения таких аномалий между двумя крайними опорами трубы устанавливают устройство центровки для удержания срединной зоны трубы в коаксиальном положении внутри полого вала.

На фиг.1 показан авиационный турбореактивный двигатель 1 с осью X, содержащий внутри вала 2 турбины низкого давления трубу 3 с осью X. Эта труба 3 обеспечивает сообщение с атмосферой переднего 4 и заднего 5 кожухов переднего 6 и заднего 7 опорных подшипников, в которых установлены роторы. Эта труба 3 своими концами жестко соединена при вращении с валом 2 турбины низкого давления. Между концами трубы 3 установлены два устройства центровки 8а, 8b для удержания частей трубы 3 в коаксиальном положении внутри вала 2 и для предотвращения таким образом прогиба трубы 3. Конфигурация известных устройств центровки 8а и 8b показана на фиг.2 и 3.

Труба 3 с тонкой стенкой содержит усиленный кольцевой участок 3а, вокруг которого установлена втулка 9, содержащая на одном конце 9а наружную резьбу 10 и на другом конце 9b коническую периферическую стенку 11, расширяющуюся в продолжении резьбы 10.

Разрезное эластичное кольцо 12, внутренняя стенка которого тоже имеет коническую форму, перемещается резьбовым концом 9а по втулке 9. Гайка 14, содержащая внутреннюю резьбу, соответствующую резьбе 10, перемещает кольцо 12 по конической стенке 11. В результате этого происходит расширение кольца 12.

Разрезное эластичное кольцо 12, детально показанное на фиг.3, имеет периферическую поверхность с практически квадратным сечением со скругленными углами 15, кривизна которых соответствует внутреннему диаметру вала 2. Во время расширения кольца 12 углы 15 упираются во внутреннюю стенку вала 2.

Таким образом, эластичное кольцо 12 содержит четыре жесткие колодки большого радиального сечения, ограниченные снаружи углами 15 и соединенные попарно с участками кольца меньшего радиального сечения.

Эластичное кольцо 12 содержит боковую щель 16 и работает как конструкция из двух установленных в виде консолей балок, жестко закрепленных в зоне 17, находящейся диаметрально противоположно по отношению к щели 16. Значения изгибающего момента и прогиба вдоль этих балок меняются, поэтому опорные усилия четырех колодок не идентичны друг другу. Вследствие этого контактные напряжения между эластичным кольцом 12 и валом 2 турбины тоже различаются вдоль опор.

Иногда эти значения напряжений становятся недопустимыми, и на внутренней расточке вала 2 турбины могут появиться следы или отпечатки, что может привести к тяжелым последствиям, так как этот вал 2 подвергается воздействию значительного крутящего момента.

Ближайшим аналогом заявленного изобретения является устройство центровки вала (детали) внутри полого турбинного ротора по авторскому свидетельству СССР №478118 А, 1975, МПК 7 F 01 D 25/28, причем указанный вал (деталь) жестко соединен своими концами при вращении с ротором. Указанное устройство содержит втулку, жестко соединенную с валом (деталью) и охватывающую последний, эластичное разрезное кольцо, установленное между втулкой и ротором, и средства, обеспечивающие расширение кольца после сборки устройства, которые содержат систему из охватывающего и охватываемого элементов, образованных втулкой и кольцом, и гайку, обеспечивающую при затягивании осевое перемещение кольца по втулке и его радиальное расширение.

Задачей настоящего изобретения является создание устройства удержания трубы внутри вала, упомянутой во вступительной части описания, позволяющего избежать повреждений расточного отверстия вала.

В соответствии с настоящим изобретением эта задача решается посредством того, что колодки содержат цилиндрические эластичные тонкие стенки, имеющие в нерабочем состоянии наружный диаметр, слегка отличающийся от внутреннего диаметра вала и плотно прижимающиеся к внутренней стенке вала после сборки.

Таким образом, радиальное сечение колодок в соответствии с настоящим изобретением в плоскости, содержащей ось вращения турбины, значительно уменьшилось по сравнению с колодками из предшествующего уровня техники. Такая конструкция обеспечивает распределение радиальных усилий, порождаемых моментом затяжки, по большей площади и снижает контактные напряжения между колодками и расточным отверстием вала турбины.

Согласно первому примеру выполнения настоящего изобретения кольцо выполнено в виде разрезного эластичного кольца, а средства, обеспечивающие расширение кольца после сборки, содержат систему из охватывающего и охватываемого элементов, образованных втулкой и кольцом, и гайку, обеспечивающую при затягивании осевое перемещение кольца по втулке, его радиальное расширение и деформацию тонких стенок колодок.

Согласно первому варианту первого примера выполнения настоящего изобретения разрезное кольцо содержит практически цилиндрическую внутреннюю стенку, а каждая колодка соединена своей срединной осевой зоной с указанной цилиндрической внутренней стенкой при помощи радиальной стенки и содержит гибкую кромку с каждой стороны радиальной стенки.

В этом первом варианте наружный диаметр колодок в нерабочем состоянии больше внутреннего диаметра вала и уменьшается во время сборки.

Согласно второму варианту разрезное кольцо содержит несколько цилиндрических участков, чередующихся с колодками, при этом концы каждой колодки жестко соединены соответственно с двумя смежными цилиндрическими участками.

В этом втором варианте наружный диаметр колодок в нерабочем состоянии меньше внутреннего диаметра вала и увеличивается во время сборки.

Согласно второму примеру выполнения настоящего изобретения каждая колодка содержит цилиндрическую тонкую стенку, которая в нерабочем состоянии имеет наружный диаметр, меньший внутреннего диаметра вала, и корпус в виде сектора на каждом конце тонкой стенки, при этом корпуса удерживаются в осевом направлении двумя эластичными кольцевыми стопорами, образуя таким образом кольцо, которое в нерабочем состоянии имеет внутренний диаметр, меньший наружного диаметра втулки.

Согласно первому варианту второго примера выполнения настоящего изобретения втулка содержит заплечик для удержания в осевом направлении корпусов на цилиндрическом участке втулки, а корпуса содержат со стороны заплечика фаску, обеспечивающую расширение кольца и кольцевых стопоров во время сборки при затягивании гайки на втулке.

Предпочтительно четыре колодки выполняют равномерно распределенными вокруг оси вращения турбины.

Согласно другому варианту второго примера выполнения настоящего изобретения средства, обеспечивающие расширение кольца во время монтажа, содержат коническую систему из охватывающего и охватываемого элементов, образованных втулкой и корпусами, и гайку, обеспечивающую осевое перемещение корпусов при затягивании на втулке, радиальное расширение корпусов и кольцевых стопоров и деформацию тонких стенок колодок.

Согласно другому предпочтительному отличительному признаку настоящего изобретения в нерабочем состоянии окружность, описанная вокруг колодок, имеет диаметр, слегка меньший внутреннего диаметра вала, для того, чтобы позволить установку устройства в расточное отверстие вала турбины перед монтажом трубы.

Другие преимущества и отличительные признаки настоящего изобретения будут более очевидны из нижеследующего описания, приведенного в качестве примера, со ссылками на прилагаемые чертежи, на которых дано:

фиг.1 - изображение в разрезе турбореактивного двигателя, в котором устройство центровки трубы установлено коаксиально внутри вала турбины низкого давления;

фиг.2 - изображение в разрезе устройства центровки из предшествующего уровня техники;

фиг.3 - фронтальное изображение разрезного эластичного кольца из предшествующего уровня техники;

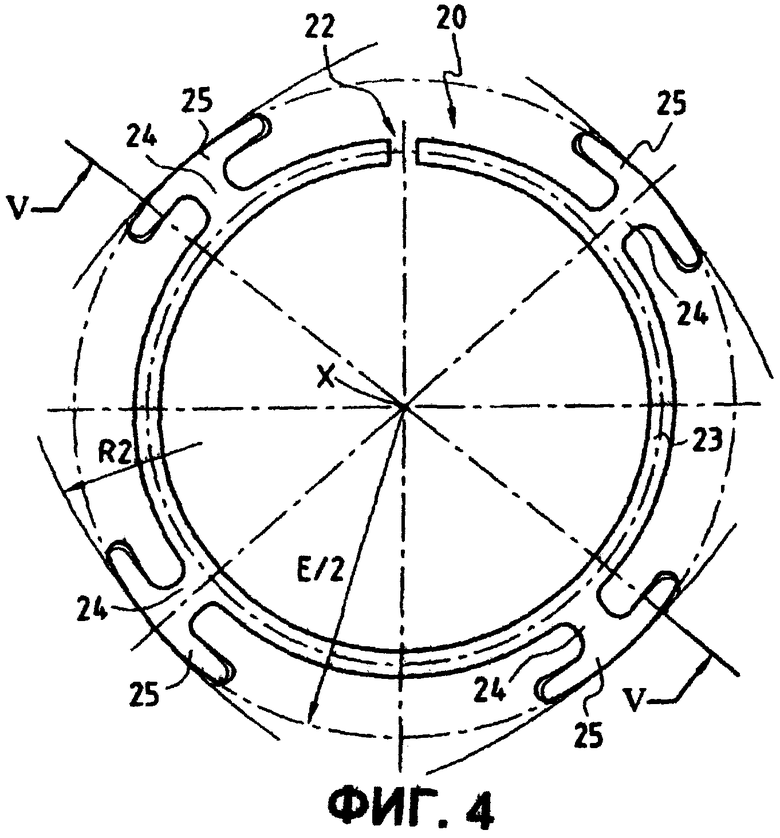

фиг.4 - фронтальное изображение разрезного эластичного кольца согласно первому варианту первого примера выполнения настоящего изобретения;

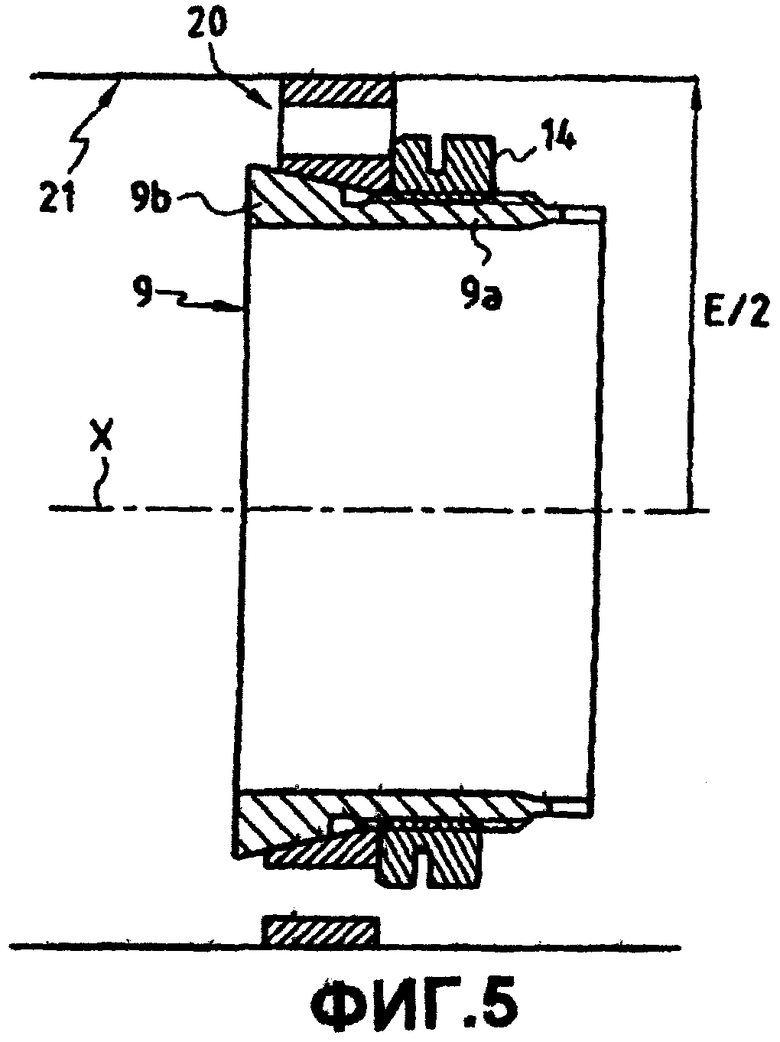

фиг.5 - изображение в разрезе по радиальной плоскости, проходящей через ось вращения турбины, устройства центровки в соответствии с настоящим изобретением согласно первому варианту первого примера выполнения настоящего изобретения, при этом разрез кольца выполнен по линии V-V фиг.4;

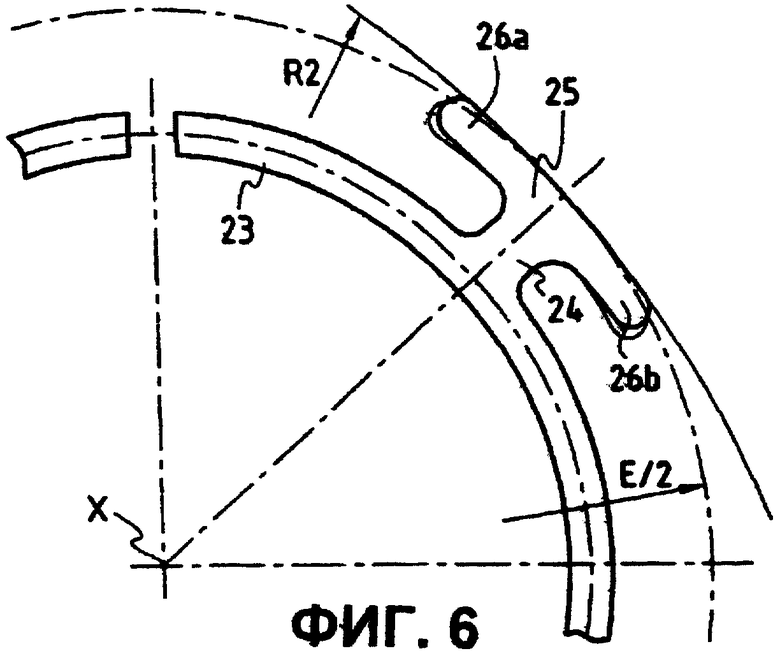

фиг.6 - изображение конфигурации колодки согласно первому варианту перед сборкой;

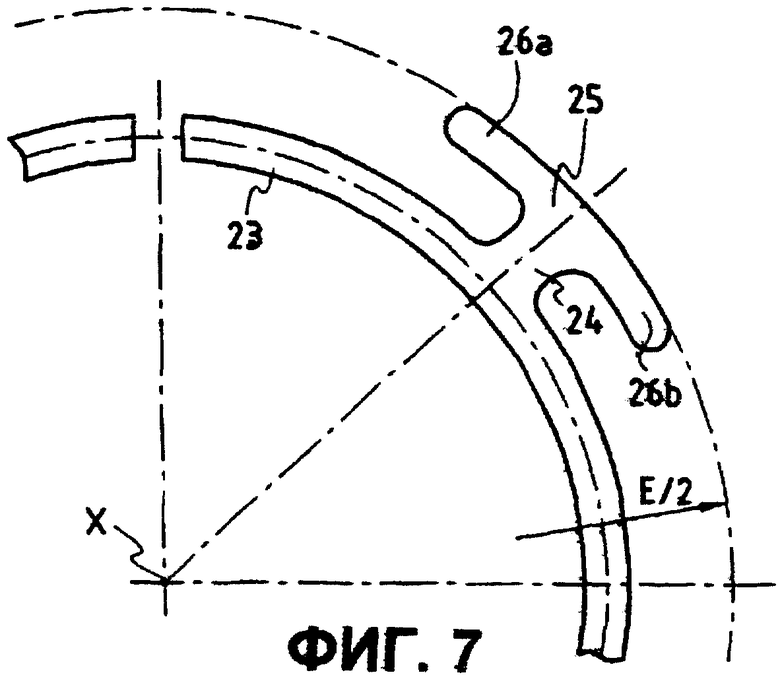

фиг.7 - изображение конфигурации колодки согласно первому варианту после сборки;

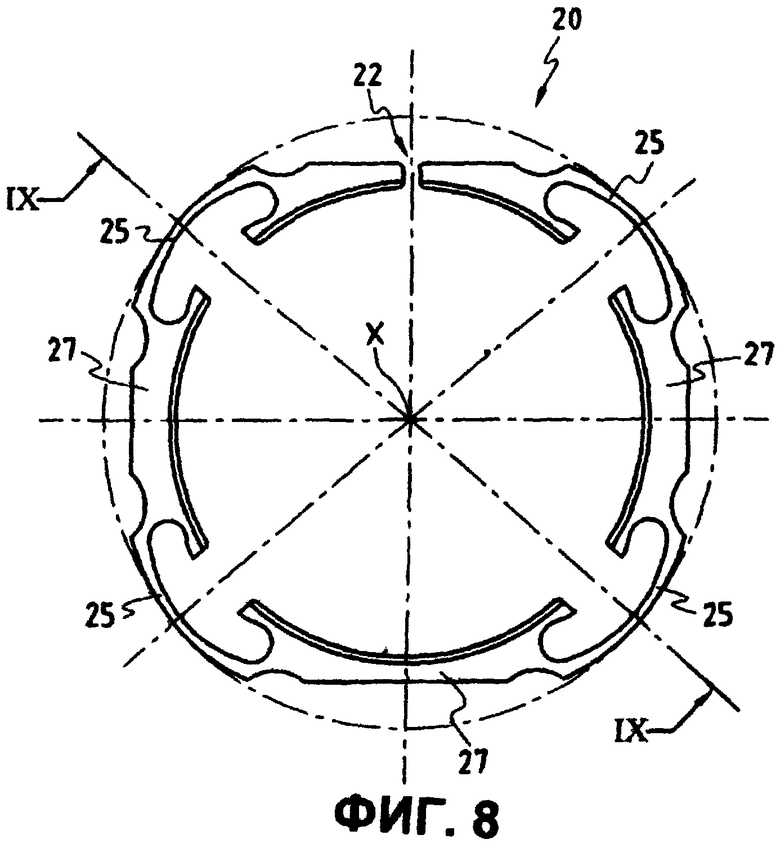

фиг.8 - фронтальное изображение разрезного эластичного кольца согласно второму варианту первого примера выполнения настоящего изобретения;

фиг.9 - изображение в разрезе по осевой плоскости, проходящей через ось вращения турбины, устройства центровки в соответствии с настоящим изобретением согласно второму варианту выполнения настоящего изобретения, при этом разрез разрезного кольца проходит по линии IX-IX фиг.8;

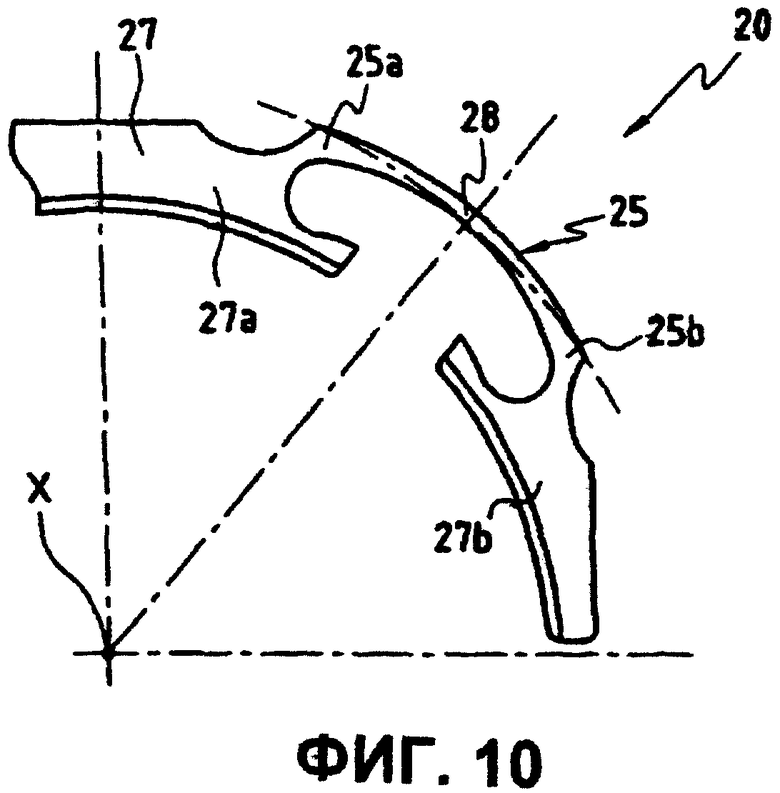

фиг.10 - изображение наружного радиуса колодки, показанной на фиг.8, до и после сборки;

фиг.11 - фронтальное изображение эластичного кольца согласно второму примеру выполнения настоящего изобретения, при этом данное кольцо содержит четыре независимые колодки, удерживаемые в осевом направлении двумя эластичными кольцевыми стопорами;

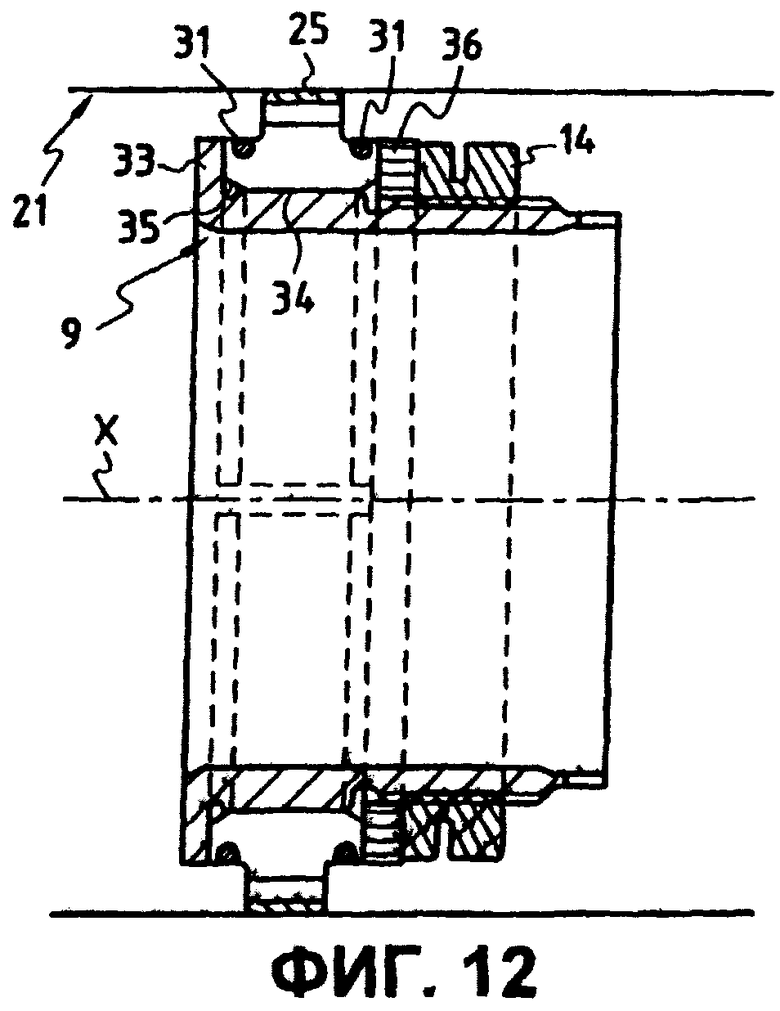

фиг.12 - изображение в разрезе по осевой плоскости, проходящей через ось вращения турбины, устройства центровки в соответствии с настоящим изобретением согласно второму примеру выполнения настоящего изобретения в собранном виде, при этом разрез кольца проходит по линии XII-XII фиг.11;

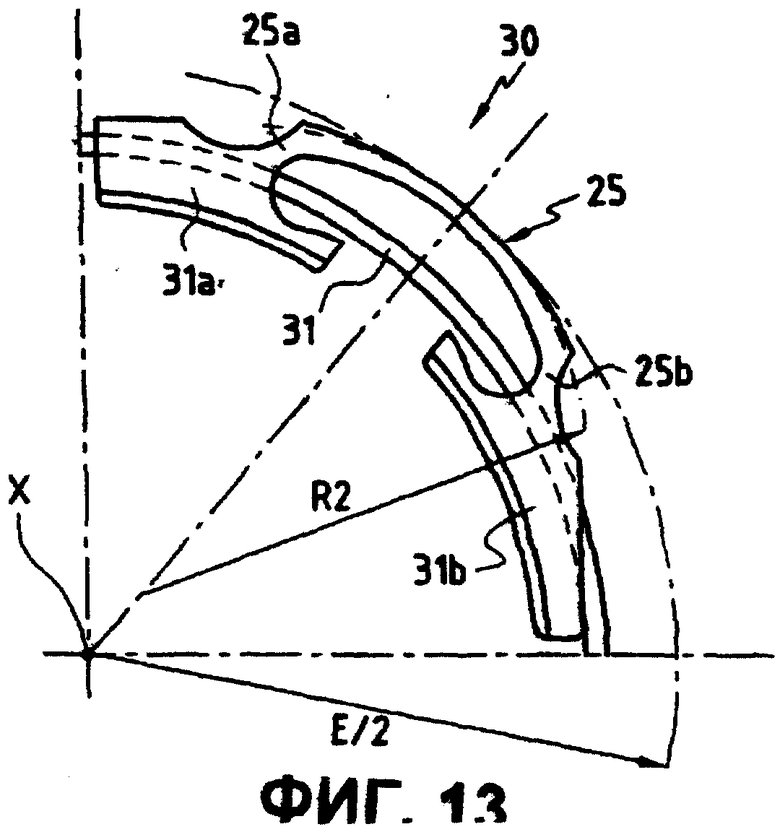

фиг.13 - детальное изображение изменения наружного радиуса колодок во время расширения кольца, показанного на фиг.11;

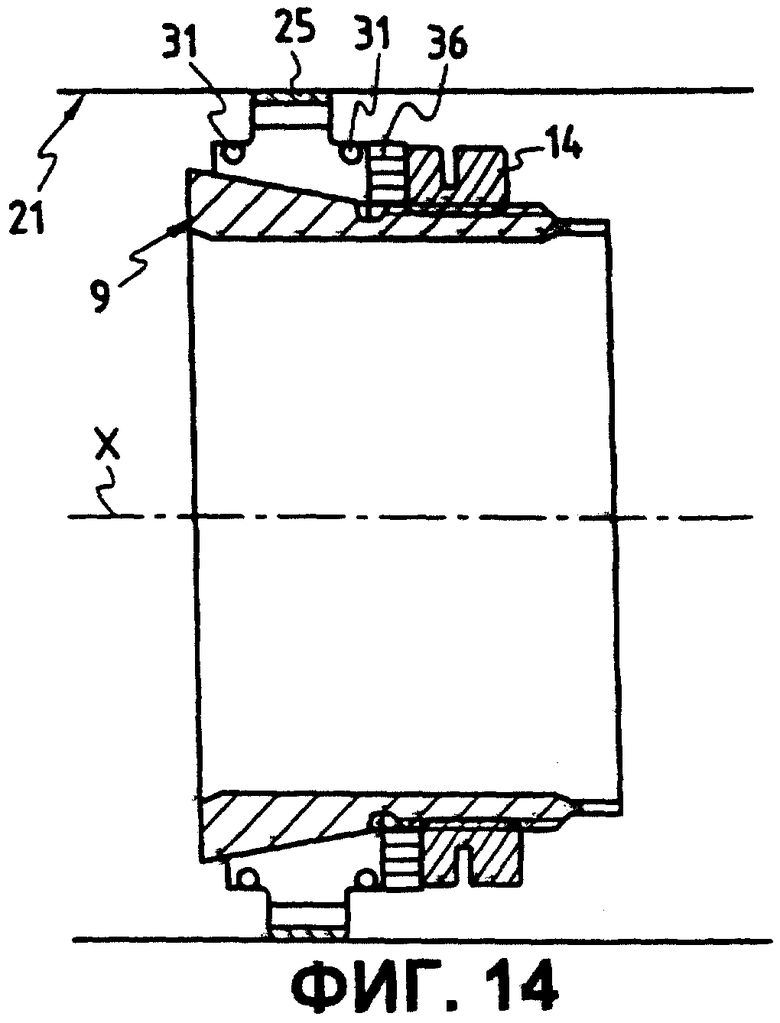

фиг.14 - изображение, аналогичное фиг.12, варианта выполнения системы расширения кольца.

Фиг.1-3 прокомментированы во вступительной части описания и не нуждаются в дополнительных пояснениях.

В соответствии с настоящим изобретением труба 3 содержит, как и в предшествующем уровне, усиленный кольцевой участок, не показанный на фиг.4-14, вокруг которого устанавливают втулку 9, содержащую первый резьбовой конец 9а и второй конец 9b в продолжении первого резьбового конца 9а, предназначенный для соединения с расширяющимся кольцом 20. Кольцо 20 удерживается на втулке 9 при помощи гайки 14, содержащей внутреннюю резьбу, взаимодействующую с резьбой конца 9а втулки 9. Кольцо 20 устанавливают между втулкой 9 и внутренней стенкой 21 турбинного вала 2. Для большей ясности на фиг.4-14 показана только внутренняя стенка 21 турбинного вала 2. Эта внутренняя стенка 21 имеет радиус Е/2 напротив кольца 20 после установки устройства центровки в расточное отверстие турбинного вала 2 и монтажа трубы.

Согласно первому примеру выполнения настоящего изобретения кольцо 20 содержит щель 22, как и описанные во вступительной части известные аналоги.

Согласно первому варианту первого примера выполнения настоящего изобретения, показанному на фиг.4-7, расширяющееся кольцо 20 содержит по существу цилиндрическую внутреннюю стенку 23, охватывающую втулку 9 после сборки.

Вокруг внутренней стенки радиально наружу в ортогональных плоскостях, пересекающихся вдоль оси вращения Х турбины, выполнены четыре или несколько радиальных стенок 24, содержащих на концах колодки 25 с тонкими цилиндрическими стенками.

Каждая колодка 25 содержит с каждой стороны радиальной опорной стенки 24 гибкую кромку, соответственно 26а и 26b.

В показанном на фиг.6 нерабочем состоянии колодок 25 наружный радиус R2 их цилиндрической стенки немного больше внутреннего радиуса Е/2 вала турбины. В этом положении диаметр описанной вокруг четырех колодок окружности меньше внутреннего диаметра Е турбинного вала.

Во время сборки концы кромок 26а и 26b сгибаются при соприкосновении с расточным отверстием турбинного вала при затягивании гайки 14. В собранном виде, показанном на фиг.7, наружный радиус цилиндрической стенки каждой колодки 25 становится равным радиусу Е/2 турбинного вала. Таким образом, каждая колодка 25 равномерно упирается во внутреннюю стенку 21 всей своей наружной поверхностью.

При затягивании гайки 14 кольцо 20 скользит по концу 9b втулки 9 и расширяется в наружную сторону благодаря конической системе из охватывающего и охватываемого элементов, образуемых наружной поверхностью конца 9b втулки и внутренней поверхностью кольца 20.

Для установки описанного выше устройства центровки в турбинный вал кольцо 20 и незатянутую гайку устанавливают на втулку 9. Весь комплекс устанавливают в турбинный вал. При помощи гайки 14 создают затягивающий момент, чтобы расположить срединные осевые зоны колодок 25 на расстоянии Е/2 от оси X, в результате чего происходит сгибание кромок 26а и 26b. После этого устанавливают трубу 3.

Согласно второму варианту первого примера выполнения настоящего изобретения, показанному на фиг.8-10, который отличается от описанного выше первого варианта только геометрической формой кольца 20, четыре колодки 25, упирающиеся во внутреннюю стенку 21 турбинного вала, образованы тонкими цилиндрическими стенками, имеющими в нерабочем состоянии наружный радиус R2, меньший внутреннего радиуса Е/2 турбинного вала.

Радиально внутренняя часть кольца 20 содержит несколько цилиндрических участков 27, отстоящих друг от друга по окружности и чередующихся с колодками 25.

Концы 25а и 25b каждой колодки 25 жестко соединены, соответственно, с двумя смежными участками 27. В одном из участков 27 выполнена щель 22.

Расширение кольца 20 на втулке 9 при помощи конической системы и затягивания гайки 14 приводит к увеличению радиуса окружности, описанной вокруг четырех колодок 25 в нерабочем состоянии.

Во втором варианте установка устройства центровки в вал выполняется идентично описанному выше первому варианту. Срединные зоны 28 колодок сгибаются при воздействии затягивающего момента гайки 14, что приводит к увеличению радиуса R2 до момента, когда наружный радиус колодок становится равным радиусу Е/2 турбинного вала. После этого устанавливают трубу 3.

Опорные поверхности колодок 25, упирающиеся во внутреннюю стенку 21 турбинного вала, значительно увеличиваются по сравнению с поверхностями из предшествующего уровня, описанными во вступительной части описания, где колодки выполнены в виде жестких блоков, чередующихся с соединительными участками меньшего сечения.

Согласно второму примеру выполнения настоящего изобретения, показанному на фиг.11-14, эластичное кольцо 20 состоит из четырех идентичных независимых элементов 30, соединенных эластичными кольцевыми стопорами 31.

Каждый элемент 30 содержит в своей срединной области колодку 25, содержащую тонкую цилиндрическую стенку, наружный радиус R2 которой меньше радиуса Е/2 турбинного вала. Концы 25а и 25b каждой из колодок жестко соединены с корпусами 31а и 31b, образующими боковые и радиально внутренние части элемента 30. Корпуса 31а, 31b имеют форму сектора круга.

Каждый комплекс 30 имеет таким образом форму сектора с максимальным угловым размером 90°.

Четыре элемента 30 соединены друг с другом при помощи двух кольцевых стопоров 31, установленных в пазах, выполненных на наружной периферической стенке корпусов 31а и 31b, при этом один из пазов выполнен рядом с передней стороной кольца 20, а другой - рядом с его задней стороной.

Просветы 32 разделяют четыре элемента 30, удерживаемые стопорами 31. Эти просветы 32 расширяются при расширении кольца 20.

На фиг.12 показан вариант выполнения описанного выше монтажа кольца 20 на втулке 9. Последняя содержит заплечик 33, выполненный радиально наружу, в который упирается передняя сторона кольца 20. Кольцо 20 охватывает цилиндрический участок 34 втулки, диаметр которого превышает наружный диаметр резьбового конца 9а и превышает внутренний диаметр кольца 20 перед его установкой на втулку 9. Со стороны заплечика 33 корпуса 31а и 31b содержат фаску 35, обеспечивающую расширение кольца 20 и стопоров 31, когда кольцо заходит на цилиндрическую часть 34 при затягивании гайки 14.

В нерабочем состоянии описанная вокруг четырех колодок 25 окружность имеет радиус, меньший внутреннего радиуса Е/2 турбинного вала. Когда труба становится на место в турбинном валу, срединные осевые зоны 28 колодок 25 сгибаются, и наружный радиус колодок 25 становится практически равным внутреннему радиусу Е/2 турбинного вала.

На фиг.14 показан другой вариант выполнения установки кольца 20 на втулку 9. Как и в первом типе выполнения настоящего изобретения, втулка 9 и корпуса 31а и 31b образуют коническую систему из охватывающего и охватываемого элементов, обеспечивающую расширение кольца 20 и стопоров 31 затягивающим моментом при затягивании гайки 14.

Разумеется, что во всех описанных выше примерах и вариантах выполнения между кольцом 20 и гайкой 14 можно вставлять шайбу 36.

В представленном выше описании на каждом расширяющемся кольце 20 выполнены четыре колодки 25. Количество колодок может быть и другим, предпочтительно четным. Важно, чтобы эти колодки были равномерно распределены вокруг оси вращения Х турбины.

Поскольку колодки 25 содержат тонкие деформирующиеся цилиндрические стенки, опорные поверхности этих колодок являются относительно большими, и усилия распределяются по большой площади, не создавая недопустимых напряжений между устройством центровки и расточным отверстием турбинного вала. Это позволяет избежать повреждений турбинного вала.

Кроме того, второй вариант выполнения настоящего изобретения обеспечивает лучшее распределение усилий на колодках благодаря симметричной конфигурации.

Устройство центровки трубы или детали внутри полого турбинного вала в турбине, в котором указанная труба или деталь жестко соединена своими концами при вращении с валом, содержит втулку, жестко соединенную с трубой или деталью и охватывающую последнюю, эластичное кольцо и средства, обеспечивающие его расширение после сборки. Эластичное кольцо установлено между втулкой и валом и содержит пары колодок, выполненных радиально наружу. Колодки содержат тонкие эластичные цилиндрические стенки, имеющие в нерабочем состоянии диаметр, слегка отличающийся от внутреннего диаметра полого вала, и плотно прилегающие к внутренней стенке вала после сборки. Изобретение позволяет создать устройство для удержания трубы внутри полого турбинного вала. 10 з.п. ф-лы, 14 ил.

| Узел крепления колеса турбомашины на валу | 1973 |

|

SU478118A1 |

| УПРУГАЯ ОПОРА | 0 |

|

SU406048A1 |

| US 4872767 А, 10.10.1989 | |||

| US 5556208 А, 17.09.1996 | |||

| US 5073036 А, 17.12.1991 | |||

| US 5603574 А, 18.02.1997 | |||

| US 3671140 А, 20.06.1972. | |||

Авторы

Даты

2005-04-10—Публикация

2001-11-29—Подача