Изобретение относится к вычислительной технике и может быть использовано для согласования блоков данных, содержащих информацию о перемещающихся объектах технологического оборудования, включающую пространственно-временные значения данных объектов, с блоками данных характеристик типовых схем программирования предполагаемых событий для дальнейшего использования полученного массива информации в качестве математического обеспечения микропроцессорных систем управления технологическим оборудованием.

Используемые в настоящее время способы обработки исходной информации и составления математического обеспечения для записи в память программируемого логического контроллера (PLC) в составе системы управления технологическим оборудованием предполагают привлечение специалистов по логическому управлении и автоматическому регулированию, обладающих знанием языков технологического программирования и навыками составления алгоритмов работы специального технологического оборудования.

Известен способ согласования блоков данных с временными значениями в последовательности временных значений для контроля событий, соотносимых с временем их осуществления, связанных с состоянием таких объектов, как машины и помещения, при котором ставят в соответствие каждому контролируемому событию конкретное временное значение из последовательности временных значений и заносят блоки данных, соответствующих конкретному контролируемому событию, в память ЦВМ по соответствующим адресам (Патент РФ N 2111537, класс МПК G 06 F 17/00, 1990 г.). Этот способ наиболее близок по технической сущности к заявляемому техническому решению и принят нами за ближайший аналог.

Такой вид деятельности подразумевает использование индивидуального подхода в описании функционирования каждого элемента технологического оборудования в конкретной языковой среде, определяемой типом используемого контроллера или заводом (фирмой) изготовителем.

Задачей изобретения является создание способа согласования блоков данных, содержащих информацию о перемещающихся объектах технологического оборудования и пространственно-временных значениях данных объектов, с блоками данных характеристик типовых схем механизмов, с помощью которого без излишних затрат и без знания специализированных языков технологического программирования может быть получена исходная информация, которая используется в качестве исходных данных для создания массивов информации, вносимых в память микропроцессорных систем управления технологическим оборудованием как математическое обеспечение для PLC.

Для решения поставленной задачи в способе согласования блоков данных с временными значениями в последовательности временных значений, где каждому элементу технологического оборудования или контролируемому событию, как элементу базы данных, ставят в соответствие конкретное временное значение из последовательности временных значений и заносят блоки данных, соответствующих конкретному элементу или контролируемому событию в память ЦВМ по соответствующим адресам, согласно заявляемому изобретению информацию о каждом контролируемом в последовательности временных значений элемент технологического оборудования или предполагаемое контролируемое событие заносят в блоки данных как отдельный элемент, формируют характерные признаки каждого исполнительного механизма технологического оборудования или контролируемого предполагаемого события в последовательности контролируемых временных значений и формируют необходимые параметры на основе характерных признаков, сравнивают характерные параметры с параметрами заранее определенных типовых схем программирования, вводят необходимые дополнительные параметры исходя из выявленного несоответствия, определяют пространственно-временное положение каждого исполнительного механизма во взаимодействии с каждым из сопрягающихся с ним механизмов и пространственно-временное положение приоритетных исполнительных механизмов во взаимосоответствии с параметрами обрабатывающих позиций, формируют список адресов необходимых операндов, используемых как часть списка команд. описывающих типовые схемы программирования исполнительных механизмов, обрабатывающих позиций, группы обрабатывающих позиций или предполагаемого контролируемого события, как элемента базы данных технологического оборудования, и используют отформатированный соответствующим образом полученный список команд как математическое обеспечение для программируемого логического контроллера (PLC), соответствующее алгоритму перемещения каждого элемента технологического оборудования в последовательности временных значений, соотносимых со временем их осуществления.

При работе с объектами исходный текст технологических программ, вносимых в память микропроцессорных систем управления технологическим оборудованием как математическое обеспечение для программируемого логического контроллера, формируют автоматически.

На фиг.1 представлена блок-схема появления во времени групп узловых признаков и групп признаков несоответствия от 1 до i-го порядка, состоящих из совокупности механических, гидравлических, электрических и пространственно-временных составляющих признаков объектов (например, перемещающихся механизмов) или предполагаемых событий.

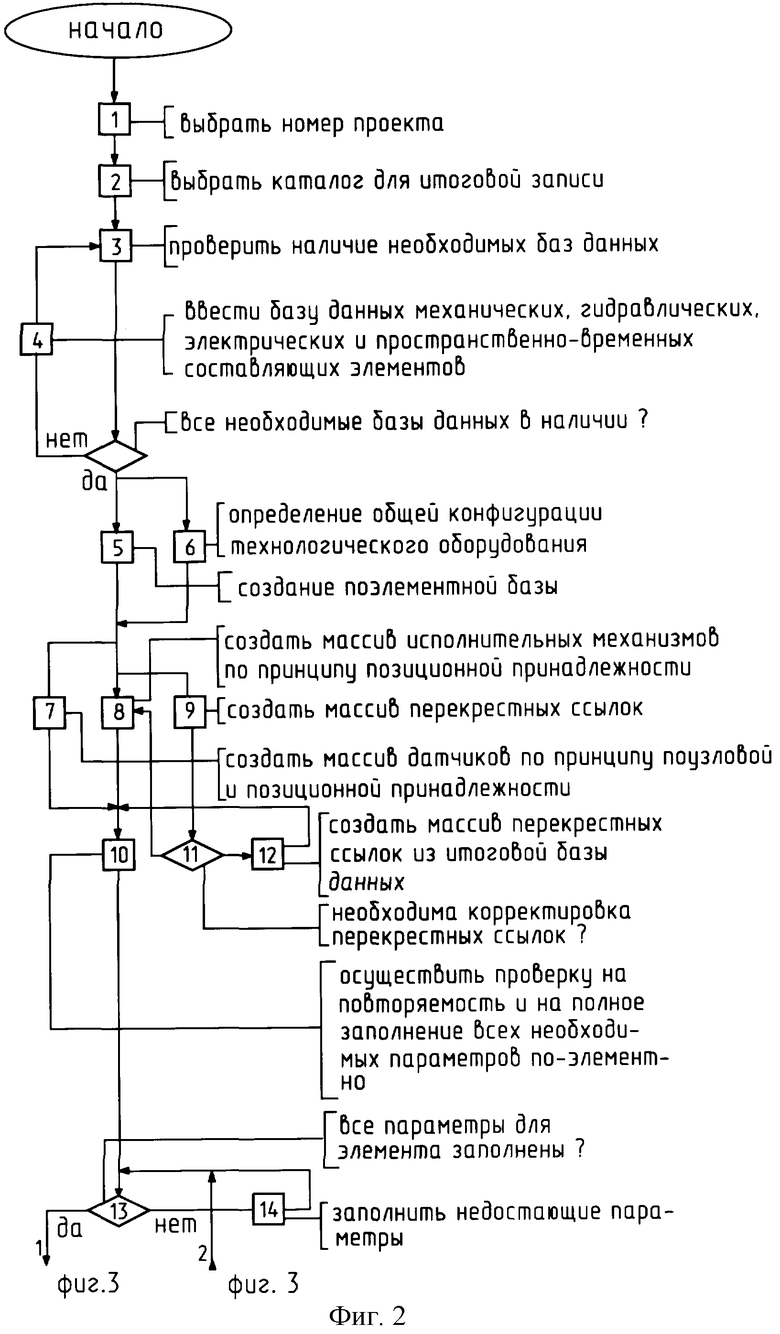

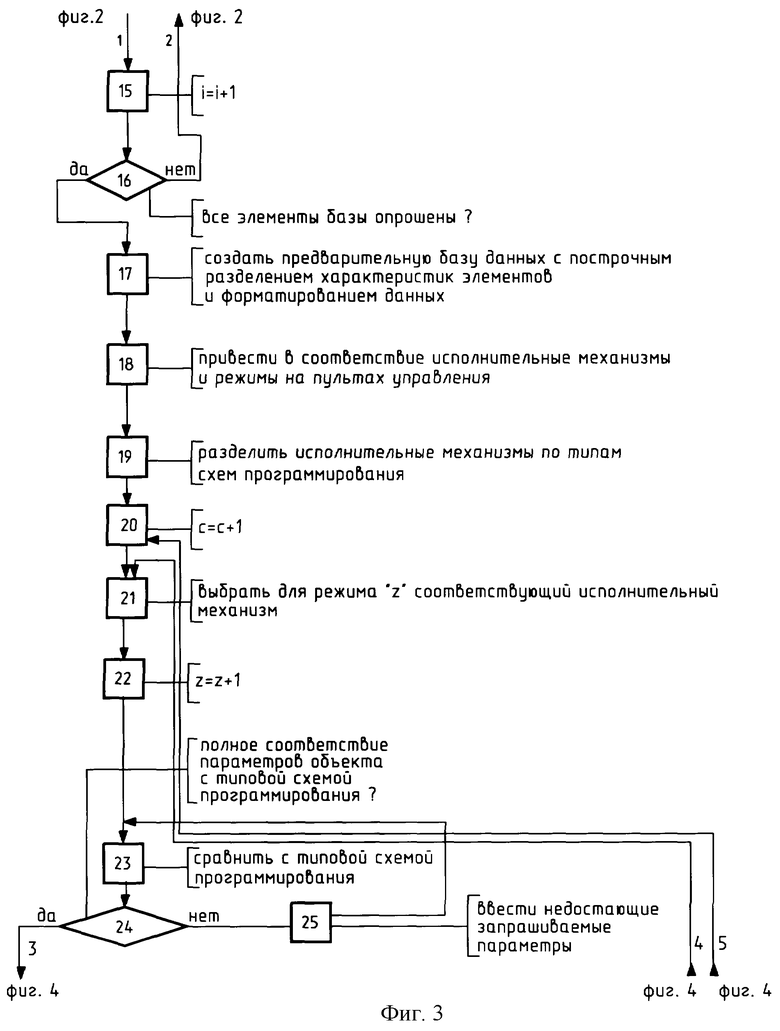

На фиг.2-4 представлена блок-схема процессов подготовки и формирования программных блоков управления каждым элементом технологического оборудования.

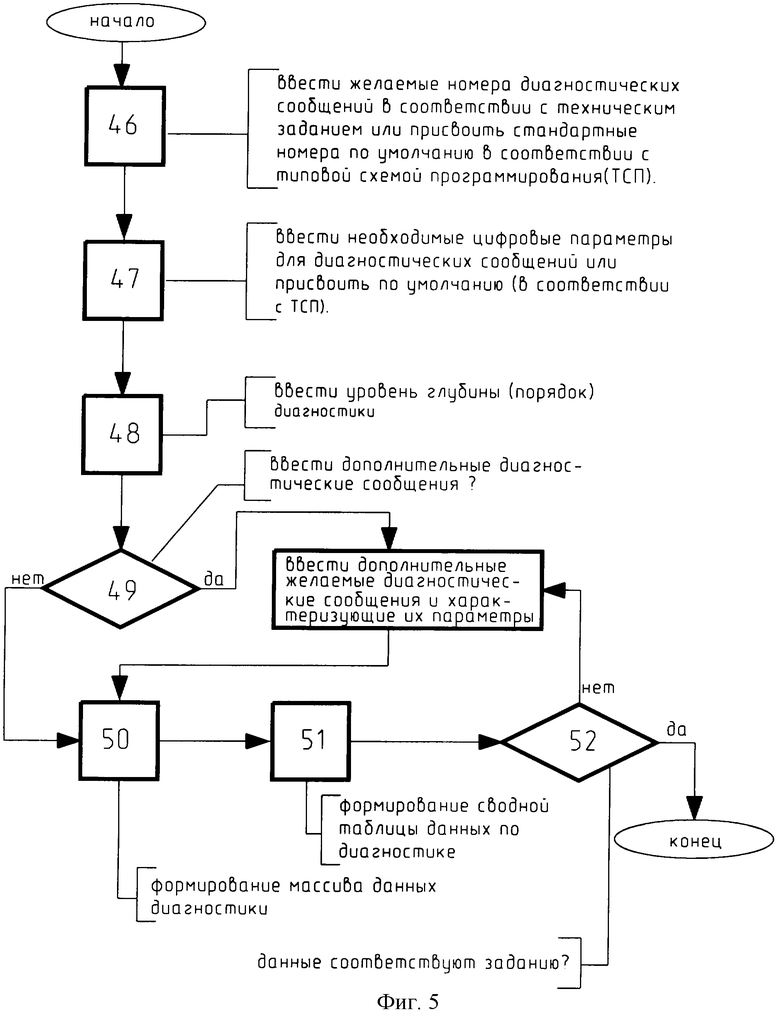

На фиг.5 представлена блок-схема формирования данных по диагностике для дальнейшего использования при создании математического обеспечения.

На фиг.6 представлена блок-схема формирования исходного массива данных для создания программных блоков управления обрабатывающими позициями.

На фиг.7 представлена блок-схема формирования исходного массива данных для создания программных блоков управления приоритетными по отношению к обрабатывающим позициям исполнительными механизмами, центрального блока управления всеми обрабатывающими позициями в комплексе, а также вспомогательными процессами.

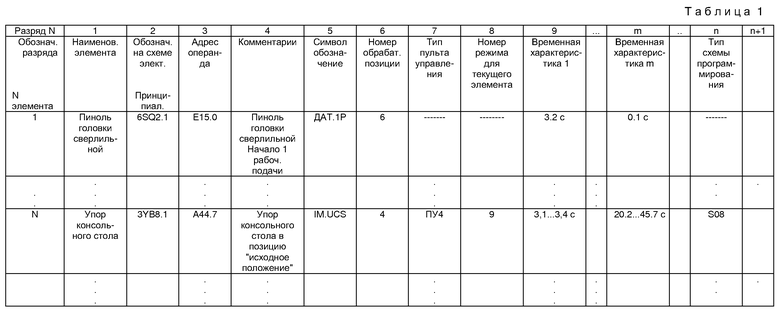

На таблице 1 (на 2 листах) приведен пример заполнения характеристик параметров в соответствии с номером и типом указанного разряда.

На таблице 2 - данные с примером заполнения характеристик параметров для обрабатывающей позиции.

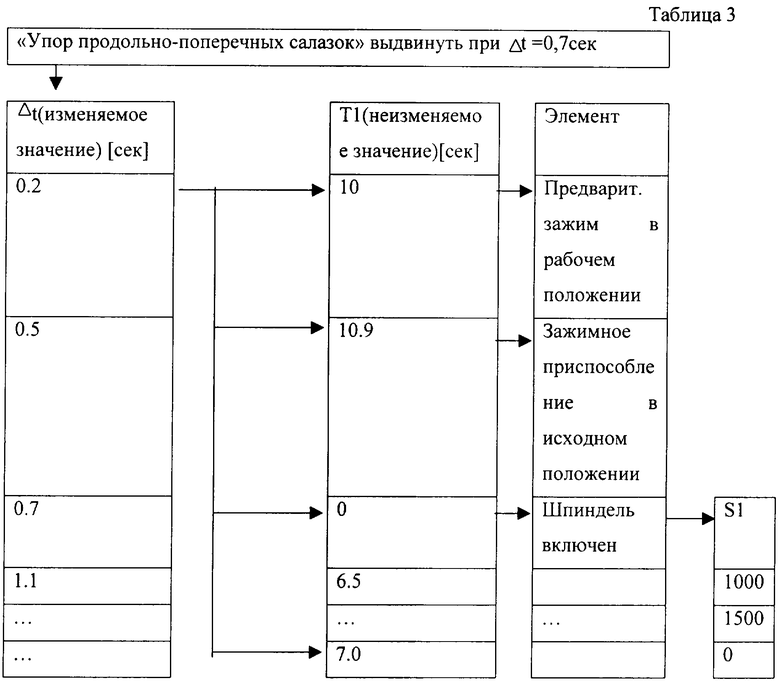

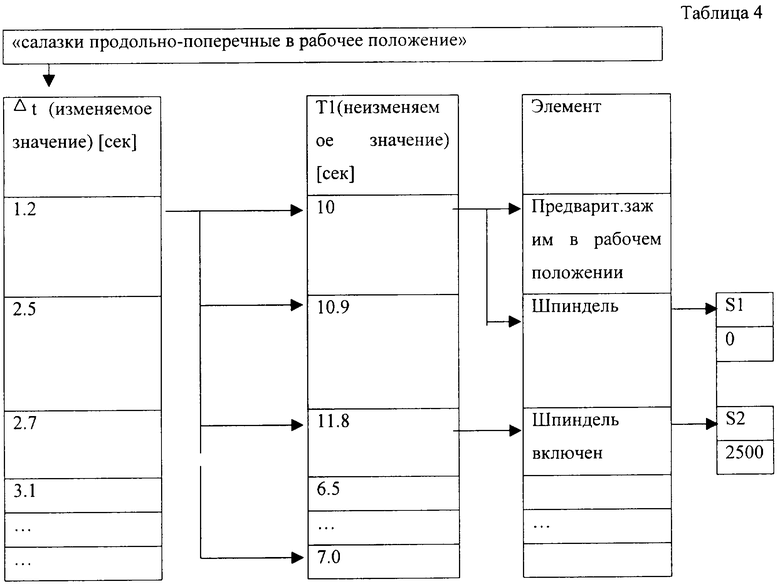

На таблицах 3 и 4 - примеры изменения и добавления пространственно-временных параметров при обнаружении рассогласования или недостаточности данных для заполнения групп разрядов.

На таблице 5 - пример формирования диагностики сообщений.

Способ описывается на примере применения в организации системы автоматизированного проектирования математического обеспечения систем управления на базе PLC SIMATIK ф. SIEMENS. ФРГ (аналогично PLC ф. ALLEN-BREDLEY, США, PLC С-300 ПТО АО "АВТОВАЗ") для технологического оборудования, применяемого в автомобильной промышленности, например автоматических линий и агрегатных станков, содержащих элементы обрабатывающих позиций, включающие: исполнительные механизмы, контролирующие датчики и системы, пульты управления как наладочные, так и центральные, систему смазки, транспортную систему, систему гидрооборудования, систему электрооборудования и др.

Исходный (первичный) массив данных представляет собой совокупность узловых признаков всех необходимых объектов и событий, обозначенных от 1 до m, который в дальнейшем, согласно предлагаемому способу, используют для определения соответствия с типовыми схемами признаков от 1 до k, представляющих в свою очередь набор характерных признаков конкретных объектов, например, элементов технологического оборудования (пиноль, стол силовой, шпиндель и т.д.) или совершаемых событий (перемещение портального манипулятора, подача обрабатывающей головки, выбор скорости вращения шпинделя, вывод диагностических сообщений, индикация динамического и статического состояния перемещающихся объектов и текущих процессов и т.д).

На фиг.1 позиции 1, 2, 3, 4 соответственно механическая, гидравлическая, электрическая и пространственно-временная составляющие признаков всех объектов и предполагаемых событий, обозначенных от 1 до n.

В соответствии с изобретением из совокупности признаков 1, 2, 3 и 4 (фиг.1) формируют узловые признаки конкретного объекта путем считывания строк данных всех составляющих признаков, в результате чего получают совокупность всех признаков объекта или события, представляющих исходный (первичный) массив данных для дальнейшей трансформации согласно предлагаемому способу.

Исходя из соответствия или несоответствия по каждому признаку каждого объекта формируют очередной массив блоков данных, представляющих узловые признаки несоответствия 1-го порядка, как элемент множества i-го порядка, соотносимого с конкретным временным значением во временной последовательности. Для практического применения достаточным условием является i=3.

Позиции 5, 6, 7 на фиг.1 обозначают узловые признаки несоответствия 1-го, 2-го, i-го порядка соответственно.

Текстовое отображение массива узловых признаков несоответствия любого порядка изображается на экране PC (персонального компьютера) в виде групп меню с предоставлением возможности выбора и ввода недостающей информации (с целью заполнения и устранения возникшего несоответствия). Время считывания соотнесено с определенным адресом, в котором находится по крайней мере один блок данных, который может быть считан, отображен или изменен. Таким образом, интерактивно в диалоговом режиме возможно просто и быстро выбрать данные, относящиеся к временной последовательности, чтобы их, например, индицировать, изменить или привести к новому состоянию.

Порядок узловых признаков несоответствия может быть увеличен или уменьшен в пределах отведенного для этого объема памяти. Тем самым может быть просто и быстро установлена временная ось (поз.8). Благодаря этому в соответствии с определенными адресами также могут быть определены конкретные блоки данных, которые, например, нужно изменить. Выбранные с помощью временной оси адреса вводятся в команды, которые, например, вводятся с клавиатуры, чтобы считать блоки данных, перегруппировать их или изменить их структуру и содержание.

Способ может осуществляться с помощью персонального компьютера. В качестве устройства ввода (поз.9 на фиг.1) могут использоваться клавиатура, манипулятор "мышь" и др.

На фиг.2-7 иллюстрируется применение способа, соответствующего изобретению, в организации системы автоматизированного проектирования математического обеспечения систем управления на базе PLC SIMATIK ф. SIEMENS (аналогично PLC ф. ALLEN-BREDLEY, PLC C-300 ф. ПТО АО "АВТОВАЗ") для технологического оборудования, применяемого в автомобильной промышленности.

Согласно предлагаемому способу каждому элементу технологического оборудования или контролируемому событию, как элементу базы данных, ставят в соответствие конкретное временное значение из последовательности временных значений.

Для этого задают временную ось последовательности временных значений (поз.10 на фиг.1) от L1 до Li, где каждому значению L соответствует текущее временное значение при каждом выполнении этапов с 1-го по 45 (фиг.2-4), а для каждого элемента технологического оборудования заполнят строку блока данных, отображающую его характерные параметры. Электрическую составляющую элемента:

- тип элемента,

- идентификатор адреса операнда,

- наименование (комментарий),

- обозначение,

- идентификаторы адресов всех параметров всех элементов, влиявших на управление данного элемента, а также параметров, необходимых для анализа и сравнения с параметрами соответствующих типовых схем,

- идентификаторы адресов элементов, соответствующих пространственно-временному состоянию перемещаемого объекта,

- тип схемы программирования (управления), в соответствии с которым необходимо провести идентификацию механизма, к которому принадлежит данный элемент,

- идентификаторы пространственно-временного положения элемента в последовательности временных событий, связанных с изменением состояния соответствующих элементов контролируемого события.

Механическую составляющую элемента:

- тип элемента,

- наименование,

- обозначение,

- номер пульта управления, с которого управляется данный элемент,

- номер режима на конкретном пульте управления,

- тип механизма, к которому относится данный элемент.

Гидравлическую (пневматическую) составляющую элемента:

-идентификаторы пространственно-временного положения элемента гидропневмоаппаратуры.

Блоки данных, соответствующих конкретному элементу или контролируемому событию, заносят в память ЦВМ по соответствующим адресам.

При этом записанные в память значения данных соответствующей строки могут быть изменены с помощью средств ввода данных, например клавиатуры или манипулятора "мышь".

Для системы автоматического проектирования (см. фиг.2) создают следующие массивы данных:

- массив данных о механокинематических свойствах объекта (станка),

- массив данных о гидравлических свойствах конкретных узлов и механизмов,

- массив данных об электрических свойствах объекта,

- массив данных о пространственно-временном положении и взаимодействии управляемых объектов (узлов и механизмов станка),

- массив данных для адаптации в системе "человек - оборудование"

- массив данных и "библиотек" с типовым набором свойств различных объектов управления, а также типовым набором предполагаемых совершаемых контролируемых событий, связанных с этими объектами.

Массив данных о механокинематических свойствах (МКС) объекта (станка) содержит информацию о названии всех механизмов и узлов, обозначения всех исполнительных механизмов, перечень наименований и обозначений всех датчиков, контролирующих динамическое и статическое состояния перемещающихся объектов, позиционную принадлежность каждого исполнительного элемента и т.д.

Массив данных о гидравлических свойствах (ГС) конкретных узлов и механизмов содержит информацию о рабочих и вспомогательных значениях давлений для соответствующих механизмов, данные по управляемой гидропневмоаппаратуре (тип, обозначение, наименование, поузловую и позиционную принадлежность и т.д.)

Массив данных об электрических свойствах (ЭС) объекта содержит информацию о питающих напряжениях управляемых объектов, их мощностные характеристики, форме управляющих сигналов, структуре (типе) выхода, функции выхода, числе переключений, адресации, однозначно определяющую соответствие (привязку) всех элементов технологического оборудования с системой управления и др.

Массив данных о пространственно-временном положении (ПВП) и взаимодействии управляемых объектов содержит информацию о длинах перемещений на холостом ходу, длинах рабочих подач, длинах вспомогательных и ускоренных ходов, пространственном положении объектов и их привязку к временной оси, пространственно-временном взаимодействии сопрягающихся объектов и т.д.

Массив данных для адаптации в системе "человек - оборудование" (АСЧО) содержит информацию об элементах (органах) управления, посредством которых обслуживающий персонал непосредственно воздействует на текущий технологический процесс, необходимые и достаточные режимы автономной работы оборудования, а также в наладочном (ручном, полуавтоматическом) режимах, информацию по всем имеющимся пультам управления и т.д.

Вся информация в массивах данных записана в виде строк данных, состоящих из групп разрядов. Каждая группа разрядов содержит по крайней мере один разряд.

Применение способа, соответствующего изобретению, в системе автоматизированного проектирования математического обеспечения систем управления на базе PLC рассмотрим в виде блок-схемы процедур обработки, содержащей отдельные технологические операции в блочной форме с относящимися к ним разъяснениями (фиг.2-7).

На этапе 1 (фиг.2) (номер этапа обозначен условно) выбирает нужный каталог, обозначение которого преимущественно совпадает с номером рабочего проекта, в котором содержатся все необходимые перечисленные выше базы данных, относящиеся к данному проекту.

На этапе 2 задают каталог путем ввода с клавиатуры его обозначения в произвольной форме, с ограничением длины названия до 8 знаков.

В этот каталог собирают итоговую информацию в виде программных блоков типа РВ, организационных блоков ОВ, функциональных блоков FB, блоков символических данных и др., предназначенных для компиляции и передачи в PLC соответствующего типа.

На этапе 3 проверяют наличие всех исходных баз данных и осуществляют их инициализацию, т.е. заносят каждый контролируемый в последовательности временных значений элемент технологического оборудования или предполагаемое контролируемое событие в блоки данных как отдельный элемент.

При отсутствии одной из баз необходимо указать ее название с описанием пути или ввести вновь, выбрав соответствующий пункт меню (этап 4).

На этапе 5 происходит поэлементная рассортировка характеристик элементов технологического оборудования и создание объединенной базы данных, каждая строка которой содержит всю информацию, относящуюся к конкретному элементу. Каждый разряд содержит определенный вид информации с идентификатором каждой ее составляющей. Одновременно с этим на этапе 6 определяется общая конфигурация технологического оборудования. То есть определяется число и тип обрабатывающих позиций, количество и типы пультов управления как наладочных, так и центральных, тип системы гидрооборудования, тип системы смазки, тип системы охлаждающей жидкости, тип транспортной системы и др. Информацию берут из соответствующих разрядов вышесозданной базы данных.

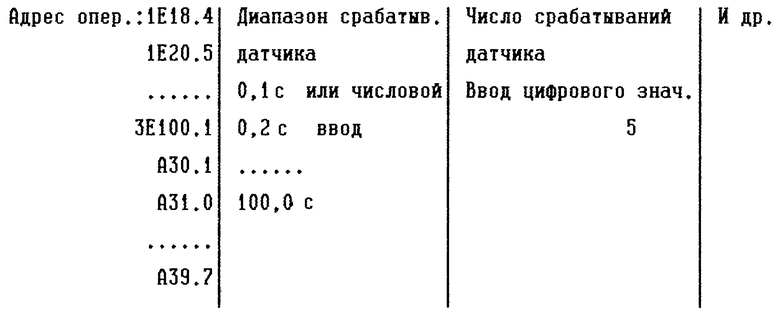

На этапе 8 выбирают и создают массивы элементов технологического оборудования, соответствующих категории исполнительных механизмов или контролируемых событий, и формируют характерные признаки каждого исполнительного механизма технологического оборудования или контролируемого предполагаемого события в последовательности контролируемых временных значений, например, такие, как показаны в таблице 1 в графе "обозначение разряда", причем каждый разряд соответствует одному конкретному признаку. Каждому характерному признаку присваивает конкретное значение путем записи в соответствующий разряд необходимого значения, являющегося в дальнейшем параметром данного характерного признака, т.е. формируют характерные параметры для характерных признаков.

Примером сказанного является строка n в графе "номера элементов" таблицы 1, причем разряд "тип схемы программирования" оставляют зарезервированным для заполнения в дальнейшем.

Аналогичную процедуру проводят на этапе 7, где создают массивы датчиков, отсортированных по узловой и по позиционной принадлежности с одновременным заполнением нужного разряда идентификатором связи с конкретной обрабатывающей позицией.

На этапе 9 создают массив перекрестных ссылок для определения взаимосвязей всех описанных элементов технологического оборудования в виде отдельного блока данных.

Этапы 10-14 (фиг.2) и 15,16 (фиг.3) определят процедуру проверки предыдущих операций в блочной форме с относящимися к ним разъяснениями, причем обнаруженные при этом незаполненные разряды выводятся на экран терминала с предоставлением возможности ввода необходимой информации в виде перечня возможных для данного разряда наименований характеристик (таблица 1). Блок-схемы процедур обработки содержат отдельные технологические операции в блочной форме с относящимися к ним разъяснениями.

На этапе 17 (фиг.3) проводят преобразование созданных массивов и баз данных под единый формат, определяющий однозначное соответствие разрядов строк, идентификаторов групп разрядов, всей информации в пределах каждого разряда в рамках отведенного объема памяти.

На этапе 18,19 заполняют соответствующий зарезервированный разряд идентификатором типа схемы программирования (ТПС), согласно которому проводят дальнейшую оценку (сравнение) каждого элемента оборудования на предмет достаточности и соответствия характерных параметров этого элемента параметрам указанной типовой схемы программирования. Несоответствие или отсутствие некоторых параметров вызывает появление очередного перечня параметров, свойственных для данной схемы программирования, выбрать которые можно, перемещая курсор клавишами клавиатуры или мышью в пределах предоставляемого меню. Недостающие дополнительные параметры вводят в соответствующие зарезервированные разряды слов выше созданной базы данных, исходя из выявленного несоответствия. Процесс будет повторяться (этапы 23, 24, 25) до полного заполнения всех зарезервированных для данной схемы программирования разрядов.

Например, для схемы программирования S08, соответствующей электромеханическому столу SEHY400/600 с глубоким сверлением, с многократным выводом режущего инструмента отсутствует параметр (конец первого отскока) первого цикла сверления при оборотах шпинделя S1. В этом случае запрашиваются параметры, свойственные для ТСП S08.

Этап 20 является счетчиком исполнительных механизмов (с), общее число которых равно d. На этапе 21 через предоставляемое меню выбирают исполнительный механизм, соответствующий номеру режима Z. Процесс типизации происходит одновременно с привязкой к номеру режима на пульте управления обрабатывающей позиции.

На этапе 22 осуществляют счет количества выбранных режимов.

На этапе 26 (фиг.4) оценивают соответствие значения Z количеству зарезервированных режимов (например 23). Окончание вышеизложенных процессов позволяет перейти к этапам 28-33, представляющих процесс выбора, через представляемое меня посредством кнопок клавиатуры или "мыши" нужной строки, определяющей запуск последующей операции. При этом блок-схемы процедур операций 35, 38, 39 представлены на фиг.5, 6, 7 и содержат отдельные технологические операции в блочной форме и относящиеся к ним разъяснения.

На этапах 46-52 формируют сводную таблицу данных по диагностике, на основании которой создают программные блоки для диагностики центрального управления (этап 44 на фиг.4).

На этапе 46 вводят желаемые номера диагностических сообщений (ДС) в соответствии с техническим заданием и заносят их в блок данных в виде строки, состоящей из групп разрядов. Количество разрядов определяют уровнем глубины диагностики. Уровень глубины (порядок) диагностики задают введением цифрового значения в соответствующий разряд слова данных (этап 48). При отсутствии технического задания выбор диагностических сообщений и их номеров осуществляют по умолчанию в соответствии с типовой схемой программирования диагностических сообщений из массива библиотечных данных. При этом каждое диагностическое сообщение имеет свой уровень глубины диагностики, определенный на этапе 48 (см. таблицу 5).

На этапе 49 оценивают достаточность диагностических сообщений. При необходимости вводят дополнительные ДС и характеризующие их параметры и заносят их в соответствующие разряды строки блока данных для диагностики (этап 50).

На этапе 51 формируют сводную таблицу данных по диагностике, которую можно корректировать с помощью средств ввода данных.

Описание процедур этапа 35 приведено на фиг.6. На этапе 53 (фиг.6) для выбранной по номеру соответствующего пульта управления позиции задают временной диапазон Т1 для последовательности предполагаемых контролируемых событий или перемещений исполнительных механизмов данной позиции во временной последовательности, определенной шкалой времени t1 и определяющей полный завершенный во времени цикл. Вводимое значение может быть, например, 100 сек. Вводом дискреты приращения значения времени Δt для данной временной шкалы t1 в определенном ранее диапазоне времени T1 разбивает временную ось на i равных отрезков, из которых в пределах каждого определяет пространственно-временное положение каждого исполнительного механизма данной позиции во взаимодействии с каждым из сопрягающихся с ним механизмов (этап 55). Значение дискреты приращения времени Δt выбирает исходя из соображений соразмерности числовых величин для исполнительных механизмов, диапазон времени которых в разряде временных характеристик имеет наименьшее значение. Для каждого ti-го диапазона времени задают недостающие параметры, определенные из соотношения временных характеристик каждого сопрягающегося в данный момент времени ti исполнительных механизмов, временные характеристики которых считаны из соответствующих разрядов, соответствующей группы и слов массива данных, сформированного на этапе 54.

На этапе 56 увеличивает значение ti на величину дискреты приращения Δt. На 1-м этапе приращения Δt этап 57 (фиг.6) представляется возможность изменения и добавления пространственно-временных параметров, в случае, если обнаружено рассогласование или недостаточность данных для заполнения групп разрядов для параметров, формирующих соответствующие слова массивов блоков данных на этапах 59, 60. Предоставляемое в этом случае меню определяет набор возможных вариантов выбора, например, как приведено в таблице 1.

По окончании этапа 57 счетчик элементов (исполнительных механизмов) позиции увеличивается на "1" (этап 58).

На этапе 59 формируют массив данных, где каждая строка является подмассивом, номера строк которого соответствуют последовательности Δt1 на временной шкале t1 в диапазоне T1. Каждая строка основного массива является строкой j-го элемента данной позиции (см. фиг.6).

На этапе 61 проверяют достижение счетчика элементов (этап 58) своего предельного значения, которое соответствует количеству элементов массива, сформированного на этапе 54. Каждое прохождение 62-го этапа добавляет очередную строку параметров для ti момента времени.

На этапе 63 проводят преобразование полученных данных под формат, необходимый для процесса этапа 42 фиг.4.

Описание процедур этапа 38 приведено на фиг.7.

На этапе 64 (фиг.7) задают временную шкалу t3 путем задания временного диапазона ТЗ и дискреты приращения значения времени Δt3 для последовательности предполагаемых событий в определенном временном диапазоне. В типовом варианте ТЗ определяется как общее время цикла работы автоматической линии или агрегатного станка в последовательности технологических операций. Ввод временных значений осуществляется через клавиатуру.

На этапе 65 происходит отбор из основного массива данных элементов и связанных с ними характеристик, являющихся приоритетными по отношению к обрабатывающим позициям, то есть управление обрабатывающими позициями происходит во взаимосвязи с пространственно-временным положением "приоритетных" исполнительных механизмов. В данном случае рассматривают обрабатывающую позицию с набором ее исполнительных механизмов, элементами управления, контроля и т.д. как один элемент массива базы данных, сформированный на этапе 63 (фиг.6) и входящий в состав массива данных этапа 65 (фиг.7).

На этапе 69 (фиг.7) временная ось t2 отображает процесс формирования во времени массивов данных, ряды слов которых заполняют характеристиками параметров обрабатывающих позиций, как сопрягающегося элемента с вышеобозначенными приоритетными исполнительными механизмами. Примерами приоритетных по отношению к обрабатывающим позициям может служить транспортная система автоматических линий, поворотно-делительные столы агрегатных станков, различного рода кантователи, системы транспортно-зажимных приспособлений и т.д.

В каждом t3i-й момент времени определяют пространственно-временное положение приоритетного механизма (этап 66) во взаимосоответствии с параметрами обрабатывающих позиций, соответствующих в свою очередь каждому t2i-му значению времени шкалы t2 (этап 70). Характеристики параметров для обрабатывающей позиции могут выглядеть, например, как в таблице 2.

На этапе 68 предоставляется возможность изменить (в случае необходимости) пространственно-временные значения параметров текущих элементов, причем изменяемые параметры предоставляются для выбора в виде меню, в зависимости от текущего момента времени по временной шкале 13. Процесс повторяется до полного прохождения временной оси t3.

На этапе 72 оценивают достижение значения t3, своего предельного значения Т3, т.е. значения, определенного заранее диапазона, соответствующего общему времени цикла, например, автоматической линии.

На этапе 73 формируют массив данных для создания программных блоков для центрального управления позициями и приоритетными механизмами и заносят в блок данных в виде строк с заполнением соответствующих разрядов параметрами описываемых объектов.

В конце выполнения каждого этапа 35, 38, 39 (фиг.4) формируют исходный массив данных для создания соответствующих программных блоков, представляющих базу данных, где каждая строка представляет список всех необходимых операндов, с указанием идентификатора конкретной типовой схемы программирования, к которой относится данная строка.

В каждом из этапов 40-45 формируют список адресов необходимых операндов, используемых как часть списка команд, описывающих типовые схемы программирования исполнительных механизмов, обрабатывающих позиций, группы обрабатывающих позиций или предполагаемого контролируемого события, как элемента базы данных технологического оборудования, т.е. список адресов всех операндов добавляют в список команд, описывающих данную типовую схему программирования. В зависимости от типа операнда присваиваемый адрес может быть физическим адресом входа или выхода PLC, описанный на этапах 3, 4, 5 либо автоматически присваиваемым номером очередного свободно программируемого бита, байта или слова, или очередным номером свободного таймера, или очередным номером свободного счетчика и т.д.

Полученный в результате выполнения всех этапов объединенный список команд форматируют согласно типу используемого PLC и используют как исходный текст технологической программы математическое обеспечение для программируемого логического контроллера, например, SIMATIK ф.SIEMENS или PLC С 300 ф. ПТО AО "AВТОВAЗ", соответствующий алгоритму перемещения каждого элемента технологического оборудования в последовательности временных значений для контроля событий, соотносимых со временем их осуществления и связанных с состоянием контролируемых элементов оборудования в соответствии с каждым контролируемым состоянием каждого контролируемого элемента и его пространственно-временного значения. Синтаксис команд и инструкций автоматически определяют в зависимости от выбранного типа PLC.

Таким образом, согласно предлагаемому способу при работе с объектами исходный текст технологических программ, вносимых в память микропроцессорных систем управления технологическим оборудованием как математическое обеспечение для программируемого логического контроллера, формируют автоматически. К особенностям данного способа относится то, что его использование позволяет автоматически расширять базовые варианты типовых схем для исполнительных механизмов, использовать ранее созданные подобные массивы информации, корректировать и изменять их на определенных этапах формирования математического обеспечения. Согласно предлагаемому способу необходимые для дальнейшего использования при создании математического обеспечения PLC характеристики параметров элементов определяются автоматически, а выбор недостающих характеристик необходимых параметров элементов технологического оборудования осуществляют через меню, предоставляющее все возможные на данном этапе формирования варианты.

Согласно фиг.6 группу исполнительных механизмов, объединенных в обрабатывающую позицию, рассматривают как один из элементов пространственно-временной зависимости, имеющий свою типовую схему программирования для выявления соответствия. Группу обрабатывающих позиций, объединенных в единую технологическую цепь, также рассматривают как один из элементов пространственно-временной зависимости, имеющий свою типовую схему программирования для выявления соответствия.

Примерами конкретной реализации способа является математическое обеспечение для станков: агрегатного для обработки наконечника тяги в сборе автомобиля ВАЗ 2123-1703170. Код оборудования 001.088.335.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматизированного проектирования производства и эксплуатации прикладного программного обеспечения и система для его осуществления | 2016 |

|

RU2676405C2 |

| СПОСОБ СОГЛАСОВАНИЯ БЛОКОВ ДАННЫХ С ВРЕМЕННЫМИ ЗНАЧЕНИЯМИ В ПОСЛЕДОВАТЕЛЬНОСТИ ВРЕМЕННЫХ ЗНАЧЕНИЙ | 1990 |

|

RU2111537C1 |

| СПОСОБ ДИСТАНЦИОННОГО КОНТРОЛЯ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ОПАСНОГО ПРОИЗВОДСТВЕННОГО ОБЪЕКТА | 2019 |

|

RU2748282C1 |

| СПОСОБ СОГЛАСОВАНИЯ БЛОКОВ ДАННЫХ О СОБЫТИЯХ С ИХ ВРЕМЕННЫМИ ЗНАЧЕНИЯМИ | 2001 |

|

RU2261478C2 |

| СИСТЕМА АДАПТИВНОГО УПРАВЛЕНИЯ ВСЕЙ УСТАНОВКОЙ И ЕЕ РЕГУЛИРОВАНИЕМ, А ТАКЖЕ СООТВЕТСТВУЮЩИЙ ЕЙ СПОСОБ | 2015 |

|

RU2674756C1 |

| СПОСОБ И СИСТЕМА ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ УСТАНОВКИ В СЕТИ "МАШИНА-МАШИНА" НА ОСНОВЕ OPC-UA | 2015 |

|

RU2674758C1 |

| Система управления работоспособностью автоматизированных технологических объектов газотранспортных систем | 2015 |

|

RU2619399C1 |

| Способ профессиональной подготовки должностных лиц органов управления радиомониторингом | 2021 |

|

RU2776323C1 |

| Способ профессиональной подготовки должностных лиц органов управления радиоэлектронной борьбы | 2022 |

|

RU2794470C1 |

| УСТРОЙСТВА, СИСТЕМЫ И СПОСОБЫ, КАСАЮЩИЕСЯ СБОЯ PLC-СИСТЕМЫ | 2007 |

|

RU2419827C2 |

Изобретение относится к вычислительной технике. Его использование для согласования блоков данных информации о перемещавшихся объектах технологического оборудования с блоками данных характеристик типовых схем программирования для использования полученного массива информации в качестве математического обеспечения микропроцессорных систем управления технологическим оборудованием позволяет получить технический результат в виде упрощения получения исходной информации. Этот результат достигается благодаря тому, что информацию о каждом элементе или событии заносят в блоки данных как отдельный элемент, формируют характерные признаки каждого исполнительного механизма или контролируемого события, а на их основе – параметры, сравнивают эти параметры с параметрами типовых схем программирования, вводят необходимые дополнительные параметры исходя из выявленного несоответствия, определяют пространственно-временное положение каждого исполнительного механизма во взаимодействии с другими, формируют список адресов операндов в списке команд и используют полученный массив данных как математическое обеспечение. 1 з.п. ф-лы, 6 табл., 7 ил.

| СПОСОБ СОГЛАСОВАНИЯ БЛОКОВ ДАННЫХ С ВРЕМЕННЫМИ ЗНАЧЕНИЯМИ В ПОСЛЕДОВАТЕЛЬНОСТИ ВРЕМЕННЫХ ЗНАЧЕНИЙ | 1990 |

|

RU2111537C1 |

| US 6374266 B1, 16.02.2002 | |||

| WO 00/43845 A1, 27.07.2000 | |||

| СПОСОБ ПРОИЗВОДСТВА ИНСТАНТ-ПОРОШКА ДЛЯ ЦИКОРНО-ГРАНАТОВОГО НАПИТКА | 2008 |

|

RU2367223C1 |

| US 4933897 A, 12.06.1990. | |||

Авторы

Даты

2005-04-10—Публикация

2002-12-02—Подача