Настоящее изобретение относится к зубному протезу с опорой на имплантат, имеющему несколько штифтов, каждый из которых закреплен в коническом посадочном отверстии эноссального имплантата и каждый из которых имеет соответствующий окклюзионный конический хвостовик для соединения с зубным протезом.

Эноссальные имплантаты, которые имеют соответствующий штырь (стойку протеза), находят все большее применение для фиксации зубных протезов. Преимущество использования конических штырей, конический участок которых с геометрическим и силовым замыканием вставляется в соответствующее коническое отверстие имплантата и которые фиксируются центральным винтом (ЕР 0707835 А1), по сравнению с другими типами соединения, в которых предусмотрено зубчатое зацепление с геометрическим замыканием, заключается в обеспечении очень устойчивого положения зубного протеза при приложении к нему нагрузки при жевании и в возможности его установки поворотом в любое требуемое положение. Последний фактор позволяет достичь особых преимуществ при применении штырей, которые имеют предназначенный для соединения с зубным протезом изогнутый окклюзионный конический хвостовик. Кроме того, в коническом соединении эноссального имплантата со штырем отсутствуют зазоры и исключается проникновение бактерий.

В том случае, когда подобные штыри служат только для устойчивого закрепления и удержания зубных протезов с опорой на слизистую, то их выполняют в виде магнитного фиксатора или фиксатора с шаровой головкой. В обоих случаях в протез путем заливки заделывают соответствующий фиксирующий элемент, обеспечивающий разъемное соединение с головкой штыря за счет магнитного соединения или соединения с шаровой головкой. Оба указанных варианта выполнения таких зубных протезов описаны в изданной фирмой Degussa AG брошюре "ANKYLOS Implant System. Magnetic and snap attachment. Clinical and dental laboratory procedure" (выходные данные DE 1196-3-2-998 H, ноябрь 1996 г.). Однако при этом не происходит жесткого, опорного соединения зубного протеза со штырем, при котором все возникающие при жевании усилия передаются через штырь на служащий опорой имплантат.

При изготовлении зубных протезов с опорой на имплантат хорошо зарекомендовал себя метод, предусматривающий использование конических коронок. При этом на каждом штыре предусматривают окклюзионный конический хвостовик, который служит для соединения имплантата с зубным протезом с обеспечением эффективного распределения давления при жевании.

Обычно в зубоврачебной практике делают слепок, определяющий положение всех конических хвостовиков. С этого слепка в лаборатории зубным техником изготавливается рабочая модель. Зубной техник моделирует из воска на коническом хвостовике первичную коронку и предварительно фрезерует ее фрезой с приданием коронке соответствующего угла при вершине конуса. После этого первичную коронку крепят на литнике и заливают заливочной массой, при этом ее отливают, извлекают из заливочной массы, очищают пескоструйным методом и примеряют. Первичную коронку окончательно фрезеруют и полируют. На первичной коронке изготавливают из модельной пластмассы и из воска вторичную коронку, а именно, в виде моста с облицовкой, в виде колпачков без фиксаторов для приклеивания в металлическом каркасе или в виде колпачка с фиксаторами для съемных протезов. Вторичную коронку крепят на литнике и заливают заливочной массой, при этом ее отливают, извлекают из заливочной массы, очищают пескоструйным методом и примеряют.

Такая технология изготовления требует значительных трудозатрат в зуботехнической лаборатории и в зубоврачебном кабинете, а пациенту необходимо неоднократно посещать зубного врача.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такой зубной протез с опорой на имплантат указанного в начале описания типа, который можно было бы получать в готовом виде путем непосредственной обработки во рту пациента предварительно изготовленных элементов без снятия слепков, без изготовления моделей и без применения фрезерования, а также без литья в зуботехнической лаборатории.

Указанная задача решается согласно изобретению благодаря тому, что в корпусе зубного протеза путем заливки закреплено несколько конических колпачков, каждый из которых имеет коническое отверстие, которое по своей форме согласовано с формой взаимодействующего с ним конического хвостовика.

Применение закрепленных путем заливки конических колпачков в качестве соединительных элементов, соединяющих конические хвостовики штырей и зубной протез, позволяет при использовании предварительно изготовленных элементов всего за один сеанс посещения зубоврачебного кабинета, в частности без предварительного снятия слепка и изготовления модели, полностью изготавливать зубной протез обычными методами, прежде всего склеиванием или полимеризацией, путем соединения конических колпачков в том их положении, в котором они находятся на конических хвостовиках, с корпусом протеза. Так, в частности, отпадает необходимость моделировать, изготавливать и обрабатывать на коническом хвостовике штыря первичную коронку. Благодаря этому отпадает также какая-либо необходимость в проведении после изготовления собственно зубного протеза и его подгонки у врача-стоматолога каких-либо дополнительных операций в зуботехнической лаборатории. При этом не требуется никакого снятия слепков и изготовления моделей.

Использование только предварительно изготовленных элементов позволяет устранить недостатки и решить проблемы, связанные с расширением заливочных масс. Отпадает необходимость не только в трудоемком моделировании первичных и вторичных элементов, но и длительная подготовка вторичных элементов. Кроме того, исключается наличие дефектов литья. За счет сравнительно малого расхода материала на изготовление протеза достигается экономия расходных материалов. При этом сохраняется высокая точность припасовки протеза.

Оптимальная ориентация конического хвостовика обеспечивается за счет свободного позиционирования прямых и изогнутых штырей в коническом отверстии имплантата.

В предпочтительном варианте с наружной стороны конических колпачков предусмотрены удерживающие выступы, обеспечивающие более жесткую фиксацию конических колпачков в корпусе зубного протеза. При этом такие удерживающие выступы могут представлять собой, например, круговые выступы.

Кроме того, изобретение относится к способу изготовления зубного протеза с опорой на имплантат, заключающемуся в том, что в несколько эноссальных имплантатов вставляют по одному имеющему окклюзионный конический хвостовик штырю протеза.

Предлагаемый в изобретении способ, возможность осуществления которого обеспечивается за счет использования в качестве соединительных элементов предварительно изготовленных конических колпачков, отличается тем, что в корпусе зубного протеза в зоне расположения каждого из штырей выполняют базальную выемку, имеющую боковое заливочное отверстие, на каждый конический хвостовик штырей надевают по одному согласующемуся с ним коническому колпачку, зубной протез вставляют в рот таким образом, чтобы каждый конический колпачок был утоплен в базальную выемку, после чего каждую базальную выемку заполняют через боковое заливочное отверстие самоотверждающейся пластмассой и после ее отверждения зубной протез извлекают изо рта пациента и подвергают подгонке.

В результате подготовленный таким путем зубной протез вставляют и окончательно подгоняют в зубоврачебном кабинете за один единственный сеанс с использованием только предварительно изготовленных элементов и без необходимости проведения дополнительных операций обработки в зуботехнической лаборатории. Благодаря этому пациент сразу же после установки зубного протеза покидает зубоврачебный кабинет с готовым зубным протезом.

Ниже изобретение более подробно поясняется на примере одного из вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

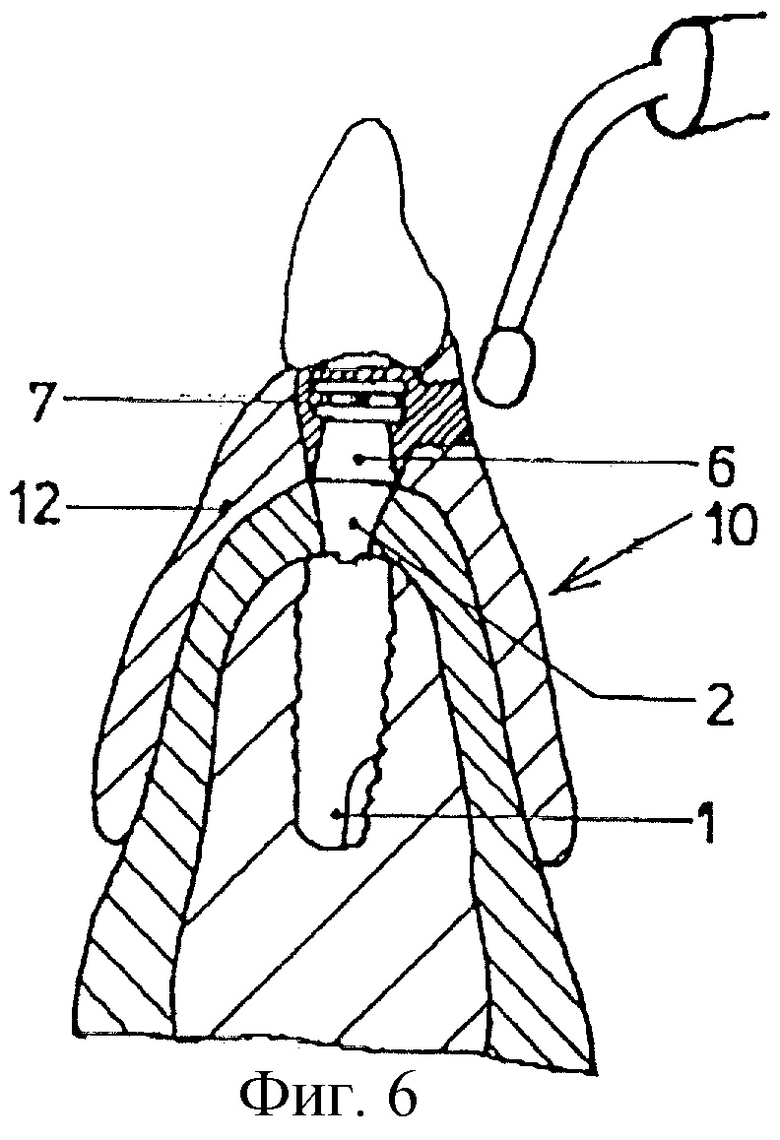

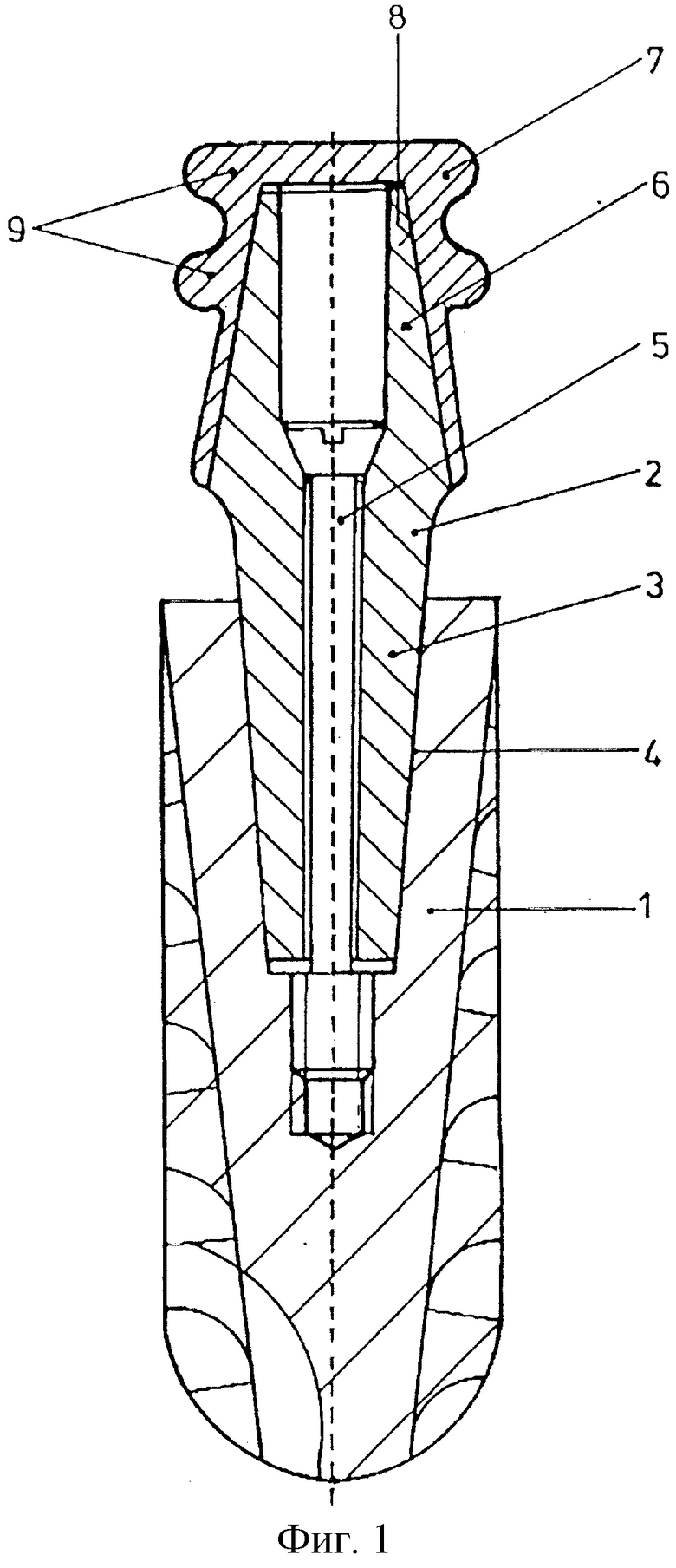

на фиг.1 - продольный разрез вставленного в имплантат штыря, служащего опорой для конического колпачка,

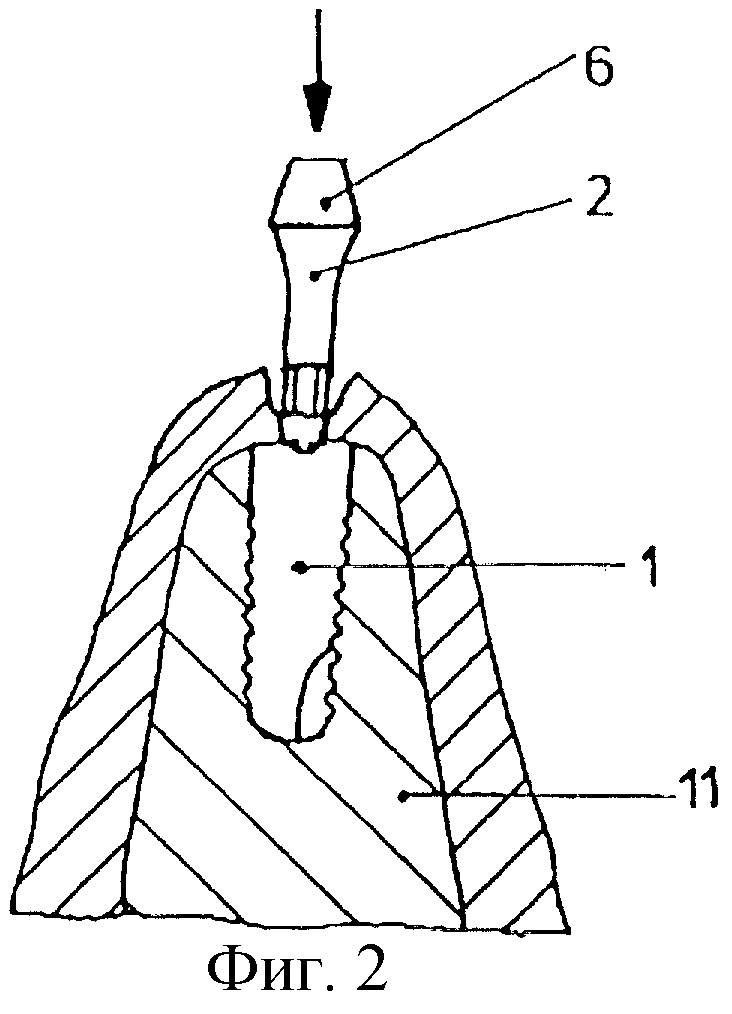

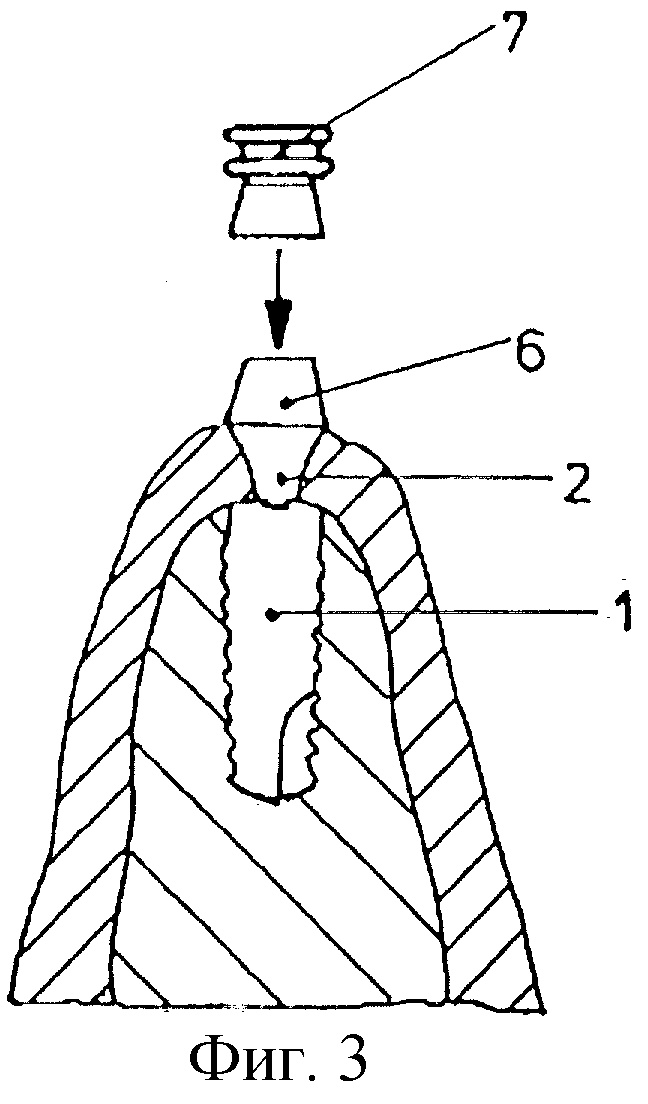

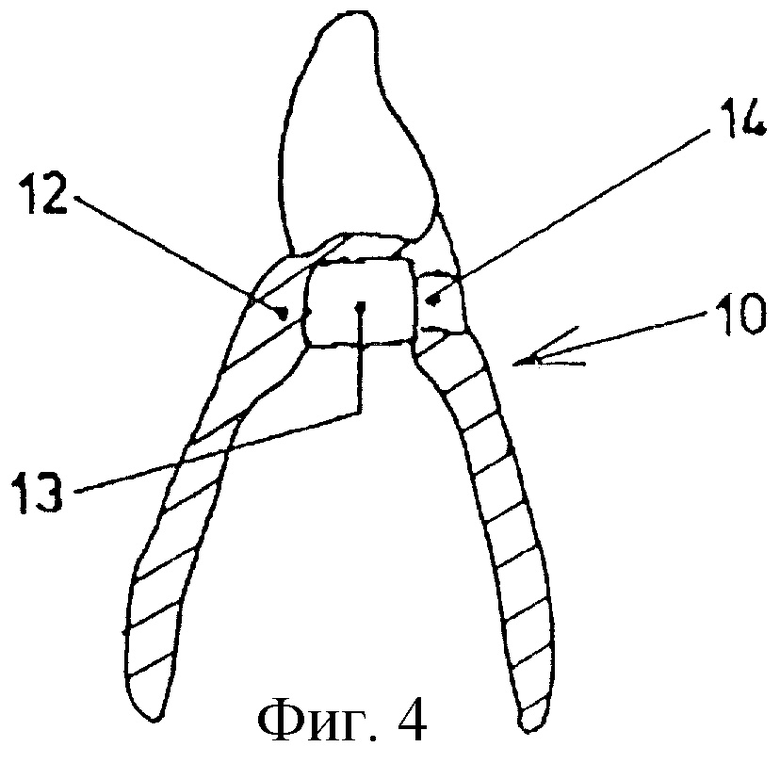

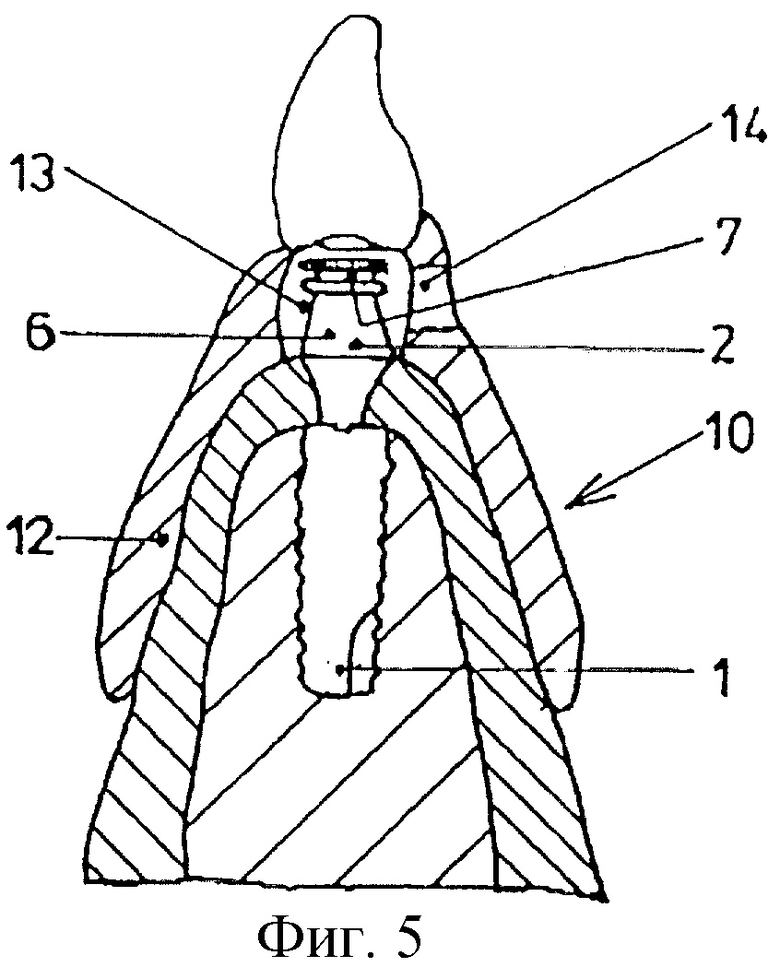

на фиг.2-6 - последовательные стадии изготовления зубного протеза с опорой на имплантат, показанного в каждом случае в вертикальном разрезе, и

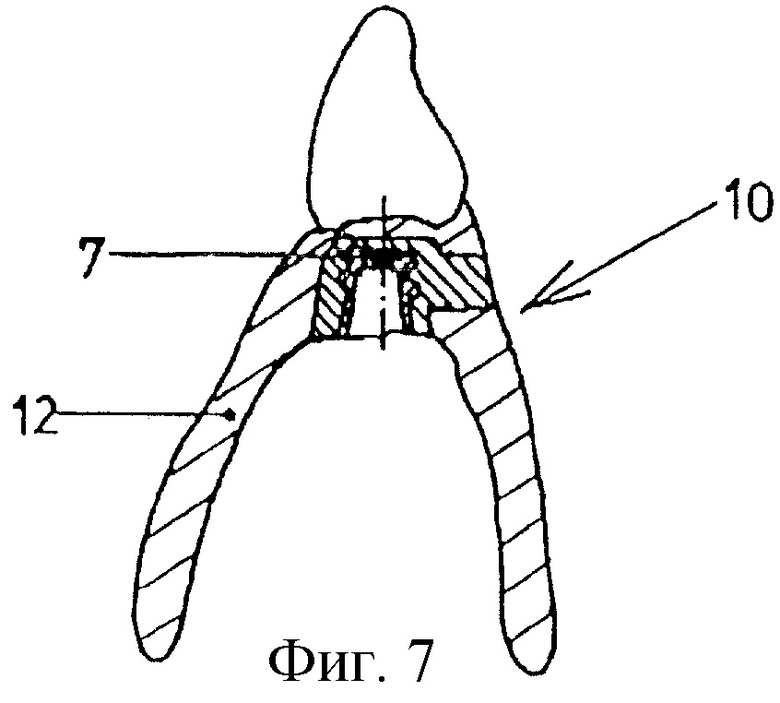

на фиг.7 - окончательно изготовленный зубной протез, показанный также в вертикальном разрезе.

На фиг.1 показан эноссальный имплантат 1, который предназначен для ввинчивания в резьбовое отверстие, подготовленное в челюстной кости. После установки, соответственно вживления имплантата 1 в соответствующее коническое отверстие 4 имплантата 1 вставляют штырь 2 его обращенной к имплантату конической цапфой 3 и закрепляют центральным винтом 5.

Выступающий из имплантата окклюзионный конец штыря 2 имеет конический хвостовик 6. В готовом виде, т.е. после соединения с зубным протезом, конический хвостовик 6 служит опорой для конического колпачка 7, имеющего коническое отверстие 8, форма которого, прежде всего его диаметр и угол при вершине конуса, согласованы с коническим хвостовиком 6. Угол при вершине конуса конического хвостовика 6 и конического отверстия 8 предпочтительно составляет от 4° до 8°, например около 6°.

С наружной стороны конический колпачок 7 имеет круговые выступы 9, которые служат удерживающими выступами для фиксации конического колпачка после его заливки пластмассой.

На фиг.2-6 последовательно показаны технологические стадии при изготовлении зубного протеза 10, который в окончательно готовом виде показан на фиг.7.

На фиг.2 показан вставленный в челюстную кость 11 эноссальный имплантат 1, который детально изображен на фиг.1. Штырь 2 вставляют в имплантат и фиксируют. При этом прямой, т.е. не изогнутый, штырь можно непосредственно фиксировать в любом положении его поворота, а изогнутый штырь (не показан) сначала необходимо оптимальным образом сориентировать с учетом заданного направления, в котором он вставляется, и лишь затем зафиксировать в этом положении.

После этого на конический хвостовик 6 штыря 2 надевают конический колпачок 7 (фиг.3).

В корпусе 12 предварительно изготовленного (или уже имеющегося) зубного протеза 10 (фиг.4) в каждом из тех мест, где в челюсти находятся имплантаты 1, выполняют, например вышлифовывают, базальную выемку 13. Эту базальную выемку 13, размеры которой со всех сторон больше утапливаемого в нее конического колпачка 7, снабжают боковым заливочным отверстием 14, которое предпочтительно вышлифовывают со стороны языка.

Подготовленный таким образом зубной протез 10 в показанной на фиг.5 конфигурации надевают на челюсть таким образом, чтобы каждый из конических колпачков 7 оказывался расположенным в своей базальной выемке 13. После этого указанные конические колпачки 7 фиксируют в корпусе 12 зубного протеза 10 введением через заливочные отверстия 14 самоотверждающейся пластмассы (фиг.6). После отверждения пластмассы зубной протез 10 извлекают изо рта пациента и подвергают подгонке в зоне базальной выемки и заливочного отверстия 14. При этом конические колпачки 7 зафиксированы в зубном протезе 10 в окончательном положении и ориентации. Тем самым, с одной стороны, все конические колпачки 7 оказываются расположенными в заданных положении и ориентации, прежде всего также на заданном расстоянии друг от друга, и благодаря этому точно ориентированы на закрепленные в челюсти пациента конические хвостовики 6 всех имплантатов. С другой стороны, достигается столь надежная фиксация конических колпачков в корпусе 12 зубного протеза 7, что обеспечивается эффективная опора зубного протеза на челюсть с передачей на нее давления при жевании.

Изобретение относится к области ортопедической стоматологии и предназначено для использования при протезировании с опорой на имплантат. Технический результат – изготовление протеза путем непосредственной обработки во рту пациента. 3убной протез 10 с опорой на имплантат имеет в корпусе 12 несколько базальных выемок 13, в каждой из которых путем заливки в самоотверждающуюся пластмассу закреплено по одному коническому колпачку 7. Каждый конический колпачок 7 надет на конический хвостовик 6 штыря 2, вставленного в коническое отверстие эноссального имплантата 1. Для изготовления указанного зубного протеза используют только предварительно изготовленные элементы. Конические колпачки 7 крепятся в корпусе 12 зубного протеза 10 путем их заливки всего за один сеанс посещения зубоврачебного кабинета, после чего зубной протез полностью готов к применению. 2 с. и 2 з.п.ф-лы, 7 ил.

| “ANKYLOS ® Implant System | |||

| Magnetic and snap attachment | |||

| Аэроплан с приспособлением, предназначенным для подъема без разбега | 1924 |

|

SU1196A1 |

| US 5082445 А, 21.01.1992 | |||

| US 5125839 A, 30.06.1992 | |||

| US 4193194 A, 13.08.1980 | |||

| US 5033962 A, 23.07.1991 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОЛИТОГО МОСТОВИДНОГО ЗУБНОГО ПРОТЕЗА С ИСПОЛЬЗОВАНИЕМ ИМПЛАНТИРОВАННЫХ ОПОР | 2000 |

|

RU2159093C1 |

Авторы

Даты

2005-04-20—Публикация

2000-09-22—Подача